Булатная броня — что это такое? Булатная сталь: характеристики. Тайна древнего булата

Рождается сверкающий булат

Из мягкого железа, твёрдой стали.

И крепче меч становится стократ,

И на клинке — узорные спирали.

(Александр Симонов, «Булатный меч»)

Родом из сказки

Всем известно, что сказки — это не просто интересные истории, которыми можно занять детишек, но и кладезь мудрости, сплетающей хитрый узор с историческими событиями и былинами.

В сказках о могучих богатырях и благородных рыцарях частенько встречается такой термин, как «булатная броня». Самые сильные и смелые герои совершали свои подвиги с оружием из булатной стали. Что же это за металл такой? Чем он так хорош? Почему так дорого стоил и был столь ценен? И вообще, булатная броня — что это? Доспехи, щит, забрало? А может, этот металл — секретная разработка канувших в Лету кузнецов, эксперимент инопланетян или дар свыше?

Существует ли в наше время и ценится ли так, как в древности, булатная броня? Значение слова «булат», происхождение и использование этого металла описаны в данной статье. Мы раскроем все секреты поистине сказочной стали, которая на самом деле вполне реальна.

Мы раскроем все секреты поистине сказочной стали, которая на самом деле вполне реальна.

Оружие прославленных героев

Булатная броня — это устаревшее название холодного оружия. И вовсе не доспехов, как может показаться на первый взгляд. Для сравнения: аналоги слова «броня» в языках-побратимах польском (bron) и чешском (zbrane) означают именно оружие из стали, такое как булатный клинок, меч, нож, кинжал или сабля.

Такие известные сказочные персонажи, как богатыри Илья Муромец и Добрыня Никитич, король Артур и Святогор, обладали несокрушимым оружием из булатной стали, благодаря которому считались непобедимыми воинами. Значение слова «булат» простое — это упрочнённая сталь.

Тайна из космоса

Тайна древнего булата кроется в далёком прошлом, а точнее в 1421 году, когда на Землю близ русского города Ярославля упал железный метеорит. Огромный кусок металла, обрушившийся с неба, считался даром богов и расходовался только на уникальное оружие. Доступ к внеземному металлу имели лишь немногие именитые кузнецы, а клинки и ножи из булатной стали ковались для избранных воинов.

Легендарная уникальность

Мечи, выкованные из обычного железа, ломались и гнулись после первых 2-3 ударов, булатные же служили вечно. Ими можно было легко перерубить железный щит или распороть кольчугу врага. Удивительно и то, что, несмотря на свою невероятную прочность, булатные клинки были очень упругими и сгибались на 90-120 градусов, не теряя своей целостности. Таким образом, простое холодное оружие врага в бою если не тупилось, то разлеталось на куски, как разбитое стекло, в то время как булатная броня оставалась целой и острой. Если верить легенде, за булатный меч давали столько золота, сколько весил клинок, а весил он немало!

Сказочный металл

Несмотря на то что метеорит был велик, а кузнецы крайне бережливы, запасы уникального металла исчерпались. Булатная броня со временем превратилась в легендарное оружие из прошлого, благодаря которому было одержано множество великих побед. Сведения о чудесном оружии передавались из уст в уста, от стариков к молодым.

С того времени прошло много лет, но героическая булатная броня, значение которой с годами лишь возвысилось, не давала людям покоя. Узорчатые клинки, выкованные из стали, воспевались в былинах, мифах, сказаниях. Вот лишь несколько примеров того, как в сказках упоминается булат и броня из него:

- в книге о Владимире Красно Солнышко один из витязей, сверкая булатной броней, сражается с «врагом окаянным»;

- в «Сказке о царе Салтане», написанной Пушкиным, купцы, помимо золота и серебра, привозили булат;

- крестьянский сын Иван побеждает неведомое Чудо-Юдо, снеся ему головы булатным мечом;

- в сказке о приключениях находчивого босяка Аладдина путешественников пугают ядом и булатом;

- братец Иванушка, испивший воды из лужицы и обращённый в козлёнка, зовёт сестрицу Алёнушку на помощь словами: «Ножи точат булатные, хотят меня зарезати…»;

- Финли-охотника в одноименной сказке добрая фея предупреждает о том, что его хотят убить острым булатным мечом;

- в книге «Хозяйка Заколдованного Леса» главный герой Велимир в поисках злобной ведьмы мечом из булата прорубает себе путь в ветвях и зарослях;

- великий и могучий богатырь Еруслан Лазаревич отсекает булатным мечом голову коварному Змею.

Помимо старинных сказок и преданий, в современных стихах и прозе часто встречается словосочетание «булатная броня». Значение слова неоценимо в литературе, соответственно, благодаря современным авторам булат существует и поныне. Вот современники, усилиями которых сохраняются знания о сверхостром оружии:

- Виктор Прищепенко («И вооружены зело»).

- Андрей Шабельников («Меч булатный храброго тевтона»).

- Сергей Семёнов («Верхом на Горыныче»).

- Нинель Кошкина («Знает ли Тень своё место?»).

- Сергей Степанов («Ярость норманнов»).

Сокровище из Индии

Первыми искусственно созданный булат научились делать в Индии. Затем секрет производства высокопрочного металла просочился в Иран и Среднюю Азию. Правда, в тех краях булатная сталь, характеристики которой превосходили все самые смелые ожидания, называлась по-другому. В Индии это был «вуц», а в Азии и Иране — «фаранд», «табан», «хорасан».

Персидский учёный-энциклопедист Аль Бируни, живший в средневековье и владевший знаниями практически во всех научных сферах того времени, написал о булате целый трактат. Он сохранился в древних архивах до наших дней. Аль Бируни написал: «Булатная броня получается путём расплавления двух веществ, которые плавятся неравномерно и не смешиваются между собой до однородности. В результате получаются двухцветные клинки, которые ценятся необычайно высоко».

Он сохранился в древних архивах до наших дней. Аль Бируни написал: «Булатная броня получается путём расплавления двух веществ, которые плавятся неравномерно и не смешиваются между собой до однородности. В результате получаются двухцветные клинки, которые ценятся необычайно высоко».

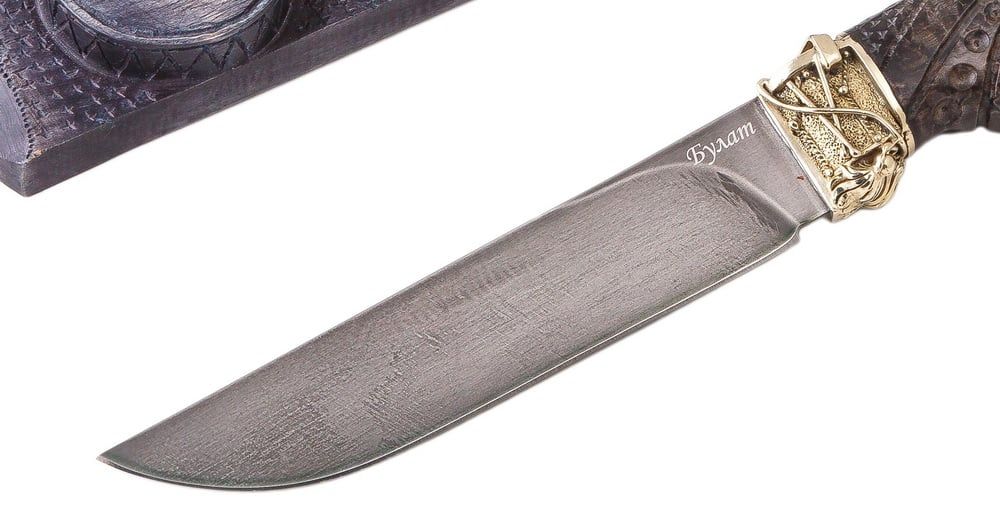

Булатная броня легко узнаваема по характерному узорчатому рисунку. Он получается в результате кристаллизации углеродов и является своеобразным знаком отличия таких изделий. Помимо этого, клинки из булатной стали были невероятно острыми. Например, они легко рассекали наброшенный на острие платок из тончайшей газовой ткани.

Мастерство дамасских кузнецов

Больше всего булатной брони производили в сирийском Дамаске. Круглые слитки булата в Сирию привозили из Индии, а дамасские кузнецы уже ковали великолепное, сказочное оружие. Кинжалы, сабли и клинки стоили дороже золота и являлись символом богатства и процветания.

Цена на индийский булат росла в геометрической прогрессии. И сирийские умельцы путём компонования разных видов стали и многократной проковки создали сварной булат, который по сей день называется дамасской сталью и очень высоко ценится.

После того как Сирия была захвачена одним из военачальников хана Тоглука — Тамерланом, он вывез из покорённой страны всех кузнецов и поселил их в Самарканде. Однако в неволе мастера работали из рук вон плохо. И со временем кузнечное дело захирело. Потомки сирийских мастеров расселились по всему миру, и способ изготовления булата и брони из него был окончательно забыт.

По следам древних торговцев

Есть сведения, что сталь, весьма похожую на булат, изготавливали в Японии. Клинки, привезенные из этой страны, обладали такой же гибкостью и прочностью, как оружие из космического материала.

При расширении торговых путей восточный металл, а также сабли, кинжалы и ножи из булатной стали оказались на Руси. В исторических источниках имеются сведения о том, что русские кузнецы закупали данный материал для изготовления весьма дорогостоящего оружия.

Булатная броня, значение которой было необычайно высоким в тех странах, с которыми Восток вёл торговлю, очень ценилась в Англии. Об этом свидетельствуют сообщения Английской Королевской Академии, датированные 1795 годом и сохранившиеся до наших дней. В них описываются события, связанные с закупкой слитков клинковой стали для исследований.

Об этом свидетельствуют сообщения Английской Королевской Академии, датированные 1795 годом и сохранившиеся до наших дней. В них описываются события, связанные с закупкой слитков клинковой стали для исследований.

Однако секрет изготовления чудо-металла хранился за семью печатями. И это неудивительно: ведь в давние времена ещё не было химических лабораторий и анализов, поэтому вывести формулу идеального булата было попросту невозможно. Всё делалось на глаз, а приблизительные пропорции и состав держались в строжайшем секрете. Мало кто достоверно знал и то, как правильно изготавливается булатная броня. Значение слова «булат» тем не менее ассоциировалось с наилучшим качеством оружия и приводило воинов в благоговейный трепет.

Распространение подделки

Спустя годы кузнецы Европы пытались воссоздать хотя бы дамасскую сталь, но потерпели неудачу. Им ничего не оставалось, как научиться изготавливать ложный металл, оружие из которого внешне выглядело как булатное, но по остальным качествам не шло ни в какое сравнение с истинной броней из мифов.

В 18-19-м веках производство поддельного булата было широко распространено в Италии, Германии, Испании, Болгарии и Франции. Оружие из него, особенно германское и испанское, пользовалось бешеной популярностью благодаря красивому внешнему виду, сочетающему в себе зеркальную полировку и красивые узоры. Качество же ложной булатной брони оставляло желать лучшего. Потому что оружие делали из обычной углеродистой стали низкого качества.

Воссозданный из тьмы веков

Прошло несколько веков, прежде чем в России создали булатную сталь, которая по своему составу была почти копией восточных образцов. Воспроизведением легендарного двухцветного металла занимался лично горный инженер, учёный-металлург и по совместительству генерал-майор — Павел Петрович Аносов. Он, талантливый россиянин, патриот своей Родины, выросший на сказках о богатырях, был уверен, что булатная броня — это несокрушимое оружие.

Всё началось в 1828 году, когда Горное ведомство поручило начальнику Златоустовского завода (Челябинская область) Аносову раскрыть секрет сверхпрочной стали и разработать формулу булата. Разработки и опыты, череда удач и неудач продолжались больше 10 лет. В процессе исследований учёный впервые использовал для изучения металлов микроскоп, а также заменил золочение клинков гальванизацией.

Разработки и опыты, череда удач и неудач продолжались больше 10 лет. В процессе исследований учёный впервые использовал для изучения металлов микроскоп, а также заменил золочение клинков гальванизацией.

Аносов смешивал железную руду и графит, соединял разные виды железа, плавил металлы на воздухе и в вакууме — одним словом, экспериментировал.

В конце 1838 года Павлу Петровичу всё-таки удалось получить узорчатую сталь — литой булат, ничуть не уступающий по качеству древним восточным образцам. В 1839 году слитки металла и изделия из него отправились на выставку в Санкт-Петербург. И уже в 1841 году Аносов написал одну из своих самых крупных работ — «О булатах», которая была номинирована на Демидовскую премию.

Благодаря этому умнейшему человеку булатная броня, значение которой воспевалось в древних сказаниях, перестала быть недостижимой мечтой.

Аносовский булат

Что же представлял собой булат, воссозданный Аносовым? По своим химическим свойствам этот металл отличался от стали увеличенным количеством содержания различных углеродов и по параметрам был очень схож с чугуном. Однако, в отличие от нековкого, хрупкого чугуна, булат был более мягким и податливым и при этом невероятно твёрдым и крепким. Чтобы получить качественный булат, нужно было чётко соблюдать технологию производства. В противном случае неправильная обработка способна превратить этот крепкий металл в обыкновенную сталь.

Однако, в отличие от нековкого, хрупкого чугуна, булат был более мягким и податливым и при этом невероятно твёрдым и крепким. Чтобы получить качественный булат, нужно было чётко соблюдать технологию производства. В противном случае неправильная обработка способна превратить этот крепкий металл в обыкновенную сталь.

После смерти Аносова секрет изготовления качественного булата вновь был утерян. Возможно, его просто спрятали от лишних глаз, а может, это случилось в результате халатного отношения. Однако спустя некоторое время воссоздать аносовский булат вознамерился изобретатель и металлург Дмитрий Константинович Чернов.

Он провёл великое множество опытов, смешивая низкосерное железо и серебристый графит в разных пропорциях. В результате Чернов получил прекрасный узорчатый металл, но обнаружил, что при ковке рисунок исчезает. Учёный пришёл к выводу, что главное условие для создания булатной брони — верно выбранная температура при ковке. Несмотря на предпринятые попытки, получить тот самый прославленный металл ему так и не удалось.

Всё дело в молибдене?

Сравнительно недавно во время очередных раскопок был найден клинок из японского булата, сделанный в 12-м веке. Химический анализ оружия раскрыл одну из тайн уникальных качеств этого материала. Учёные обнаружили в стали молибден — ковкий переходной тугоплавкий металл, который в естественном виде не встречается. В современной оружейной промышленности молибден давно используют как легирующую добавку к различным видам стали. Это увеличивает прочность и вязкость оружия.

Вряд ли древние японцы знали о молибдене. Вероятнее всего, железная руда, из которой они изготавливали оружие, содержала в себе большое количество этого химического элемента.

Тайна не разгадана!

На сегодняшний день современные виды стали значительно превосходят булат. И тем не менее он до сих пор является одним из самых совершенных металлов для производства холодного оружия.

Если задаться целью, можно найти умельца-кузнеца, который способен выковать булатный нож. В конце концов, в жизни всегда есть место сказке…

В конце концов, в жизни всегда есть место сказке…

Узор клинка всегда неповторим,

С другими он не схож, как личность.

Меч воину – и друг, и побратим…

В нём – боль войны и мира поэтичность.

(Александр Симонов, «Булатный меч»)

Изготовление булатной стали

Булатная сталь — сплав железа с углеродом, который благодаря особенной технологии производства обладает узорчатой структурой и повышенной гибкостью и твердостью. С древнейших времен этот материал используется для изготовления различных видов холодного оружия. По химическому составу булат ближе к чугуну, чем к стали. Но при этом он сохраняет пластичность и ковкость, присущую низкоуглеродистым маркам металла, а в сочетании с повышенным содержанием углерода, булат обладает невероятной твердостью, которая недостижима для стали даже после ее закалки.

Работа с булатом требует высокой сноровки и тщательно соблюдения технологических процессов на каждом этапе обработки. Неправильно выбранный температурный режим может запросто испортить материал, превратив его либо в обычную сталь, либо в нековкий вид чугуна. Поэтому с булатом доверяют работать только опытным металлургам. Интересный факт, если булат расплавить, а потом дать ему застыть, он не перестанет быть булатом, его также можно многократно перековывать на различные изделия. Материал поддается сварке и может быть соединен как с самим собой, так и со сталью любой другой марки.

Поэтому с булатом доверяют работать только опытным металлургам. Интересный факт, если булат расплавить, а потом дать ему застыть, он не перестанет быть булатом, его также можно многократно перековывать на различные изделия. Материал поддается сварке и может быть соединен как с самим собой, так и со сталью любой другой марки.

Как получают булат?

Булат можно получить из некоторых видов обычной стали. Основным условием является низкий уровень легированности материала. Из высоколегированной стали булат получить невозможно вообще, а из среднелегированной — только булат низкого качества. Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Кроме того, сейчас многие производители добавляют в сплав дополнительные элементы, которые придают булату новые свойства. В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

Булат в отличие от дамасской стали, которая также служила для производства клинков, характеризуется беспорядочностью узора. Он получается в результате кристаллизации металлической решетки в сплаве.

Способы производства материала

Существует четыре способа изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Для данного варианта не подойдут руды с содержанием самородной серы, которые в природе встречаются довольно часто. Так что достать подходящий материал будет чрезвычайно сложно. В современных условиях этот способ не используется, так как найти чистое железо не проблема, но в древние времена этот метод был наиболее распространен в кузнечном деле. Второй способ подразумевает расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата. Этот способ также сейчас не используется, потому что для него характерна высокая доля примесей в получаемом материале, что негативно сказывается на его качестве.

Третий способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости. Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости. Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела.

Кроме приведенных способов существовал еще один, который не получил широкого распространения. В качестве эксперимента металлурги Советского Союза испытали следующий метод производства булатной стали. На первом этапе чистое железо или низкоуглеродистую сталь расплавляли в индукционной печи, а затем вводили в расплав кремниевые и алюминиевые присадки, после чего добавляли к полученному сплаву графит. На выходе получался чугун с 3-4% содержанием углерода. Но на этом процесс плавки не заканчивался.

В расплав постепенно добавляли железо или низкоуглеродистый стальной лом в пропорциях, чтобы массовая доля добавок составила 50-70% от массы чугуна.

Булатная сталь — что это такое?

» Страницы прошлого

Прежде, чем говорить о булатной стали, следует сказать о её отличии от дамасской стали, с которой её иногда путают. Дамасская сталь — это сплав, полученный кузнечной сваркой сплетенных в жгут стальных полос или проволоки с различным содержанием углерода.

Дамасская сталь или булатная сталь — в чем отличие

Булатные клинки получаются методом литья. Технология предусматривает использование стали двух видов: высоко- и низкоуглеродистой. Низкоуглеродистая сталь плавится при меньшей температуре. В результате в жидкой низкоуглеродистой стали будут присутствовать частично расплавленные частицы высокоуглеродистой. Так и получается характерный булатный узор на поверхности клинков. Рисунок на лезвии у каждого ножа неповторим, как отпечатки человеческих пальцев.

Булатная сталь сама по себе мягкая, но ее поверхность защищена углеродом, что и придает готовому изделию необыкновенную прочность при удивительной упругости. Булатные ножи долго сохраняют свои режущие свойства. Булат, если он изготовлен не из легированных марок стали, подвержен коррозии.

Дамасская сталь получается методом ковки, а булатная – методом литья.

Технология получения дамасской стали следующая: пруты из стали разных видов скручиваются особым образом, затем скрутку многократно проковывают. Здесь важно правильно подобрать виды металла и соблюсти пропорции, т.к. жесткой стали должно быть больше, нежели мягкой. Некоторые мастера используют по 3 вида металла.

Подобная смесь также образует специфический «слоеный» узор на поверхности готового клинка. В отношении дамасской стали существует правило: чем менее заметен рисунок, чем он плотнее, тем лучше рабочие качества ножа, тем он ценнее. Идеальный дамасский складной нож будет иметь почти однородное лезвие, без узорчатых переливов. Существуют особые нержавеющие виды дамасской стали. В любом случае, нельзя такой нож надолго оставлять под воздействием влаги. Легенда о самозатачивании дамаска не совсем правдива: с течением времени стирается мягкая часть лезвия, образуется микропилка, т.

Булатная и дамасская сталь, в чем разница описано выше. Первый тип стали ценится выше. Для охоты можно купить охотничий нож как из булата, так и из дамасской стали. Профессиональные охотники при выборе типа стали больше ориентируются на личные предпочтения.

Характеристики булатной стали

Булат — сталь с предельно высоким содержанием углерода, обычно около 2%, иногда больше. Несмотря на столь высокое содержание С, что дает булату превосходную твердость до 70 HRC, он также обладает и феноменальной упругостью. Благодаря этим двум, казалось бы несовместимым свойствам — максимальной твердости и пластичности, клинок из булата сломать не удастся. Его можно согнуть, правда с большим трудом, что сопоставимо с попыткой согнуть рессору, но при достижении предельной нагрузки, булат не сломается, а всего-лишь согнется. Но потом, после правки он полностью сохранит все свои поистине потрясающие качества.

Изготавливается булатная сталь методом плавки в виде небольших слитков, размером с хоккейную шайбу. Слитки эти называются «вуц». Если поверхность булата отшлифовать и протравить — то проявится тот самый, характерный булатный рисунок.

Классический литой булат изготавливался в Индии, в настоящее время практически не делается. В наши дни достаточно больших успехов в производстве литого булата достигли американцы. Из российских основоположников изготовления булата — это конечно Павел Аносов, который разгадывал секреты булата в начале 19 века.

Первое упоминание о булате относится к временам Александра Македонского. Географически булат распространялся по путям распространения ислама. На Руси булат также называется «хоролугом». Булат, в отличии от легированных сталей, делается из двух компонентов — железа и древесного угля, либо графита. Технология получения литого булата таит в себе много нюансов и знаний на уровне интуиции кузнеца. В двух словах эта технология следующая :

В двух словах эта технология следующая :

- губчатое железо проковывается молотом

- железо смешивается с древесным углем, помещается в тигель

- тигель нагревается до температуры 1200 градусов

- после этого тигель очень медленно охлаждаетя и получается вуц — небольшой слиток булата.

И далее, из слитков булата ковался тот самый пресловутый булатный нож. клинки и сабли. Здесь тоже имеется тысячи тонкостей, секретов и заморочек. Так, например, если заготовку клинка из булата нагреть свыше 850 градусов, то она при дальнейшей ковке раскрошится как стекло. Аналогично обстоит и с последующей закалкой — все эти тонкости передавались от мастера к мастеру и в настоящее время большинство секретов утеряно.

Узор булата имеет поверхностное строение, образуется во время падения температуры отливки и представляет собой светлые линии цементитной сетки высаженного углерода по границам зерен аустенита. И чем темнее фон и светлее линии — тем булат дороже.

И чем темнее фон и светлее линии — тем булат дороже.

Несмотря на проводимые работы в области исследования и получения булата, до сих пор изготовление индийского булата имеет очень много белых пятен и в случае разгадки может быть запатентовано.

Булат родом из сказки

Всем известно, что сказки — это не просто интересные истории, которыми можно занять детишек, но и кладезь мудрости, сплетающей хитрый узор с историческими событиями и былинами.

В сказках о могучих богатырях и благородных рыцарях частенько встречается такой термин, как «булатная броня». Самые сильные и смелые герои совершали свои подвиги с оружием из булатной стали. Что же это за металл такой? Почему так дорого стоил и был столь ценен? И вообще, булатная броня — что это?

Существует ли в наше время и ценится ли так, как в древности, булатная броня? Название «булат» появилось не в Индии, а в других странах. По мнению академика Грузинской ССР Г. А. Меликишвили, термин «булат» произошел от названия древней страны Пулуади, которая десять веков до нашей эры располагалась на территории современных Турции, Армении, Грузии и Ирана и была одним из центром.

А. Меликишвили, термин «булат» произошел от названия древней страны Пулуади, которая десять веков до нашей эры располагалась на территории современных Турции, Армении, Грузии и Ирана и была одним из центром.

В городах Северной Индии и поныне сохранились целые улочки с мостовыми, выложенными перевернутыми вверх дном тиглями для плавки булата. Этот уникальный металл, полный мистических свойств, в то время плавили в грандиозном масштабе.

Материал клинка — закаленная сталь, обладающая тем свойством, что твердость и упругость ее в известных пределах находится в обратной зависимости. Твердость лезвия должна быть достаточно большой, чтобы нож не скоро затупился, но и не чрезмерной, иначе выкрошится режущая кромка или сломается лезвие.

Как получают булат?

Булат можно получить из некоторых видов обычной стали. Основным условием является низкий уровень легированности материала. Из высоколегированной стали булат получить невозможно вообще, а из среднелегированной — только булат низкого качества. Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Кроме того, сейчас многие производители добавляют в сплав дополнительные элементы, которые придают булату новые свойства. В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

Булат в отличие от дамасской стали, которая также служила для производства клинков, характеризуется беспорядочностью узора. Он получается в результате кристаллизации металлической решетки в сплаве.

Он получается в результате кристаллизации металлической решетки в сплаве.

Существует несколько способов изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Второй способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости.Третий вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

Источники: classes.ru, www.motti.ru, z-knife.ru, mvdpfo.ru, naukatehnika.com, promplace.ru

Виды фартуков на кухню

Самое часто загрязняемое место на кухне расположено между столешницей и навесными шкафами кухонного гарнитура. Свободное пространство стены у мойки и газовой …

Фасад — лицо строения

Наружная сторона дома, иначе говоря, фасад – это визитная карточка каждого жилища. Зачастую первое впечатление надолго или даже навсегда остается …

Как подобрать верный размер шин

Давайте посмотрим, на каких шинах лучше были динамические показатели. На самых маленьких, 16-дюймовых, хэтчбек смог развить самую высокую скорость. …

Часы, идущие вспять

Если часы начинают идти в назад, то я бы посоветовал вам насторожиться. Вспомните или посмотрите фильм БРИГАДА, где главный герой …

Двигатель для одноступенчатого космического самолета

Россия хочет построить воздушно-космический самолет. На выставке «День инноваций Минобороны РФ – 2015» была представлена действующая модель двигателя для …

На выставке «День инноваций Минобороны РФ – 2015» была представлена действующая модель двигателя для …

Зонд-3

«Зонд-3» был схож по устройству со своим предшественником «Зондом-2 ». На АМС была установлена фототелевизионная система для фотографирования и передачи полученных изображений. …

Поселок Бечевинка

Туман рассеялся, и величественными пейзажами Камчатки снова можно любоваться. В 70 км от конечной точки пути — мертвый поселок Бечевинка. …

|

Подборка статей о булате, опубликованная в журнале «Техника — молодёжи», № 2 за 1986 г., с.46-51 ЗА СЕМЬЮ ПЕЧАТЯМИ? Евгений КРЮЧНИКОВ,

О булате — стали, из которой в давние времена изготавливали необыкновенное по своим качествам и красоте холодное оружие, все мы, наверное, наслышаны и начитаны с юных лет. * * * Врезка: Один из способов изготовления булатной стали вутца в индийских литейных мастерских Приготовление вутца предусматривало, как и вообще в сталелитейных процессах, удаление кислорода из железной руды. Потом добавлялся углерод — железо упрочнялось и превращалось в сталь. Источником углерода служил древесный уголь. Он смешивался с рудой и нагревался в каменном горне до 1200°С. Происходила реакция кислорода с углеродом древесного угля, и таким образом кислород удалялся из руды. Образовывалась губчатая масса железа, из которой при помощи ковки удалялись различные примеси. Получившееся сварочное железо опять смешивалось с древесным углём и помещалось в закрытый глиняный тигель, где железо науглероживалось. Тигель также нагревался примерно до 1200°С. Как только в тигле раздавался хлюпающий звук (а это свидетельствовало о том, что значительное количество углерода уже растворилось в железе), тигель медленно охлаждали, иногда в течение нескольких дней.

Леонид ЛАРИКОВ,

Многие исследователи пытались и сейчас пытаются восстановить древнюю технологию изготовления булатного оружия, так как это представляет не только исторический, но и практический интерес. Однако основная труд-ность этой работы заключается в том, что в разных странах существовали свои технологии изготовления таких изделий, и каждая из них состояла из многих операций. Поэтому правильнее говорить не о тайне, а о тайнах булата.

Василий НАЗАРЕНКО,

Как же человек пришел к открытию булата? По какой технологии он был получен? Серьезные вопросы поставил Е. Крючников. На первый, наверное, и ответить нельзя, поскольку смоделировать процесс интуитивного мышления человека (а я убежден, что у древних мастеров интуиция была развита превосходно) чрезвычайно трудно, если не невозможно. А на второй вопрос чёткого ответа нет и сегодня.

Вот так выглядит булатная сталь с содержанием углерода 2,08% (слева) и 3,1% (справа).

Публикуя подборку материалов о булате, мы хотели бы заметить, что интерес, проявляемый сегодня к этому древнему виду стали, не только исторический.

На главную

|

Уфимские мастера восстановили, казалось, навсегда утраченный человечеством рецепт производства булата!

Уфимским металлургам удалось то, что долгое время не удавалось сделать ни отдельным энтузиастам, ни крупным авторитетным фирмам с мировым именем, — они сумели восстановить секрет производства булатной стали.О булате слагали легенды. Родиной его считается Индия. В XII веке в Индии искусство изготовления оружия достигло высшей степени сове…

Уфимским металлургам удалось то, что долгое время не

удавалось сделать ни отдельным энтузиастам, ни крупным

авторитетным фирмам с мировым именем, — они сумели восстановить

секрет производства булатной стали.

О булате слагали легенды. Родиной его считается Индия. В

XII веке в Индии искусство изготовления оружия достигло высшей

степени совершенства. Во времена завоевательных походов Тимура

Дамаск был разрушен и сожжен. Многих мастеров-оружейников

вывезли в Бухару и под Самарканд — центр производства

высококачественного оружия из булатной стали переместился в

Среднюю Азию. С того самого момента Дамаск как крупный центр

оружейного производства фактически прекращает свое

существование. Но по торговым каналам купцы Дамаска продолжают

поставлять персидский булат и индийский вутц на Запад Ближний

Восток и Закавказье. Со смертью Тимура производство

высококачественного оружия в Средней Азии также пришло в упадок.

И уже в XVI-XVII веках мало кто в мире знал секреты производства

литого булата и изготовления из него холодного оружия. Как

утверждают авторитетные источники, возможно, еще в XVIII веке на

родине булата, в Индии, редкие образцы оружия из уникальной

стали еще изготавливались, но окончательно секреты были утеряны

после нашествия европейцев, которые завезли туда современные

способы производства стали.

Первое упоминание о булате встречается в легендах о походах Александра Македонского в Индию, описывающих доспехи и мечи индусов. Они были сделаны из необычайно твердого железа. Эти мечи легко могли разрубить камень или рассечь в воздухе шелковую ткань… Индийскую сталь упоминает в своих трудах и Аристотель. Он называет ее «ферум-кандиум», что значит «белое железо». Белое железо высоко ценилось и продавалось в виде круглых лепешек весом около одного килограмма, разрезанных пополам. Такие лепешки позднее стали называться вутцем. Из одной половинки можно было изготовить меч или несколько кинжалов. В отличие от другой стали, вутц имел необычный естественный узор, который затем повторялся в клинках, изготовленных из него. Рисунок на клинке играл большую роль при оценке качества булатного оружия. В узоре имели значение форма, величина и цвет основного металла (фона).

Впервые восстановить древний рецепт удалось знаменитому

российскому металлургу Павлу Петровичу Аносову, автору книги «О

булатах». Было это в первой половине XIX века. Этот ученый

известен в мире своими работами по высококачественной литой

стали. Он создал новый метод ее получения, объединив

науглероживание и плавление металла. И он первый, исследуя

строение стали, применил микроскоп.

Было это в первой половине XIX века. Этот ученый

известен в мире своими работами по высококачественной литой

стали. Он создал новый метод ее получения, объединив

науглероживание и плавление металла. И он первый, исследуя

строение стали, применил микроскоп.

Лучшее подтверждение того, что Павлу Аносову удалось получить настоящий булат, — сами изделия Златоустовского оружейного завода: клинки соответствовали лучшим восточным булатам: кара-табану, кара-хорасану. Они рубили гвозди, не повреждая лезвия, гнулись в дугу, рассекали тончайшие газовые платки в воздухе. Однако после смерти ученого в 1851 году производство булатного оружия в Златоусте постепенно пришло в упадок и на рубеже XIX-XX веков окончательно прекратило свое существование.

На протяжении всего XX века десятки исследователей

пытались восстановить технологии древних мастеров или повторить

достижение Аносова. Однако никому это не удавалось. В ходе

многочисленных практических и научных изысканий в области

воспроизведения технологий булатной стали в конце XX века сложилось

общее представление о том, что же такое булатная сталь:

булат — это особый класс композитов, который получается путем

дендридной (греч. древовидной) ликвации углерода в стали в

процессе длительной плавки. Он характеризуется ярко выраженной

химической и структурно-физической неоднородностью, не содержит

существенных добавок каких-либо других химических элементов.

древовидной) ликвации углерода в стали в

процессе длительной плавки. Он характеризуется ярко выраженной

химической и структурно-физической неоднородностью, не содержит

существенных добавок каких-либо других химических элементов.

— Мы, трое энтузиастов: я, Мельников Анатолий Иванович и Садыков Ханиф Фаритович, просто сильно болели этим делом, - говорит Терехов Владимир Николаевич, один из трех уфимских мастеров, которым удалось восстановить заветный рецепт. - Впервые нам удалось получить булатную сталь еще пять лет назад, в 1999 году. Однако это был еще не тот булат, над раскрытием тайны которого человек бьется уже столько веков. Качество металла было, прямо скажу, не на высоте. Тогда мы ездили консультироваться в Златоуст, к специалистам фирмы «Практика». Да, сталь нуждалась в доработке. И последующие пять лет мы потратили на то, чтобы довести начатое до конца.

И в конце концов, нам это удалось, — говорит Владимир

Николаевич. — Мы буквально по крохам собирали сведения о

секретах изготовления булата, и наши старания увенчались

успехом.

— Мы буквально по крохам собирали сведения о

секретах изготовления булата, и наши старания увенчались

успехом.

За полтора века, прошедшие со времен Павла Петровича Аносова, металлургия продвинулась далеко вперед. Сегодня лучшие ножевые стали близки по своим физическим свойствам к булату, но ни один образец с ним и рядом не стоит. Всемирно известная немецкая фирма «Золингер» пыталась получить булат триста лет. Безрезультатно.

Булат обладает прекрасными режущими свойствами. И вот ведь

парадокс: удивительная сталь получается из обычных, привычных,

всем знакомых материалов. Хороший булат можно узнать по рисунку,

который получается после шлифовки и протравки. Физико-химические

свойства, твердость, ударная вязкость и другие показатели

полученной нами стали соответствуют свойствам старинного булата.

На прошлой неделе мы вновь ездили консультироваться в Златоуст.

И наши ожидания оправдались. Мы действительно получили ТОТ САМЫЙ

булат.

И что теперь? Что даст нашим умельцам восстановленный рецепт?

— Прежде всего, эта сталь даст нам возможность существовать, — говорит Владимир Николаевич. — Ведь на протяжении всех этих лет мы без счета «вбухивали» в этот проект собственные деньги. Все держалось на личной инициативе. Куда бы мы ни шли, толку не было. Обращались в Кабинет Министров республики. И тоже безрезультатно. Все держалось на голом энтузиазме. Мы хорошая команда. Я решаю организационные вопросы, Анатолий Иванович — это наш «локомотив», идейный вдохновитель, а Ханиф Фаритович — человек с огромным опытом по обработке металла.

Сейчас мы думаем о дальнейших действиях. У нас есть слитки булатной стали. Будем предлагать их и искать сторонников.

Российский центр черной металлургии переезжает из Златоуста в Уфу?.. Хотелось бы, чтобы этому «переезду» оказали хоть какую-то помощь. Автор: Эльвира Латыпова

Булатная сталь — Живучий.

рф

рфСодержание

- 1 Нож из булатной стали, стоит ли его покупать?

- 2 Что лучше булат или дамаск?

- 2.1 Отличия дамаска от булата

- 2.2 Характеристики булатной ножевой стали:

Нож из булатной стали, стоит ли его покупать?

Для тех кому нужен краткий ответ: «да» или «нет», говорю «да». Булатная сталь это очень хороший материал для ножа, но главное не нарваться на подделку или самопал неопытного мастера, в таком случае, вас может ждать разочарование, а не отличные качества ножа.

Булат — сталь, благодаря особой технологии изготовления отличающаяся своеобразной внутренней структурой и видом («узором») поверхности, высокой твёрдостью и упругостью. Используется для холодного оружия — клинков мечей, сабель, кинжалов, ножей.

Первые булатные клинки производили еще в Древней Персии и Индии. Булатная сталь произведенная в этом регионе носила название «табан» или «фаранд».

В большинстве случаев, именно Азия считается родиной булатной стали. Но исторические источник говорят то, что в Древней Руси также были знакомы с технологией изготовления булата, варили его и ковали из него мечи и наконечники для копий. Булат в Древней Руси называли красным или синим железом.

Но исторические источник говорят то, что в Древней Руси также были знакомы с технологией изготовления булата, варили его и ковали из него мечи и наконечники для копий. Булат в Древней Руси называли красным или синим железом.

Литая булатная сталь отличается от обычных сталей своей физической структурой, а не химическим составом. Одни и те же компоненты при одном способе обработку дадут на выходе стальной сплав, а при другом способе обработки дадут на выходе литой булат. Булатная сталь это, прежде всего технология изготовления, а не химический состав. Важным моментом технологии производства булатной стали является момент кристаллизации. Именно он создает в структуре сплава жесткую дендритную решетку, которая и проявляет на клинке тот самый хаотичный булатный узор. Многие мастера изготавливают ножи из литого булата. Но технология производства сплава у каждого своя, в итоге у кого-то получается просто красивая сталь, а у кого-то литая булатная сталь со всеми её отличными характеристиками.

Управлять этим сложнейшим процессом изготовления булата могут единицы. Как пишет легендарный кузнец Вячеслав Иванович Басов, один только характер кристаллизации зависит от целого ряда факторов: шероховатостей стенок тигля или изложницы, температуры металла, его цвета, скорости охлаждения, состава металла, степени его чистоты и многого другого. Малейшая ошибка, допущенная мастером, приведет к тому, что булат превратится в кусок обыкновенного чугуна. А посему булат — это прежде всего технология, а не химический состав металла. Как ее применять — в том и состоит главный секрет настоящего булата.

Что лучше булат или дамаск?

Отличия дамаска от булата

Булат, дамаск, сварочный булат, литой дамаск, литой булат, сварочный дамаск, тигельная сталь, пакетная сталь, композитная сталь всё это два вида крепкой стали для клинков. А именно — та сталь, которая была создана в результате плавки в тиглях (булат), и та, которая появилась на свет в результате кузнечной сварки (дамаск).

Путаница же, скорей всего, возникла потому, что сам термин «дамаск» появился после крестовых походов и европейцы не различали клинки из литой стали и стали сварочной. Что, впрочем, и не удивительно. И та, и другая сталь являются композитом. И та, и другая имеют узорчатую поверхность. То есть похожи булатные и дамасские клинки порой так, что с первого взгляда даже специалист разницы не увидит. Но вот природа и свойства у них разные.

Многие утверждают то, что клинок из высококачественного булата, в отличие от его более хрупкого дамаска не только гибче, но и прочнее, и острее дамаска, медленнее тупится и медленнее теряет свои режущие свойства. Но также есть те, кто уверен, что дамаск по многим характеристикам превосходит булат.

Вставать на ту или иную сторону довольно спорный вопрос. А всё потому, что обе эти стали имеют свои секреты и сложности в изготовлении. Вот если бы найти идеальный булат и идеальный дамаск, создать абсолютно идеальные и одинаковые по размеру, спуску и заточке ножи, и провести их краш-тест, то наверно можно было-бы занять сторону победителя. Но проблема в том, что не найти идеального, или просто это сложно сделать, да и дорого. Ведь мастеров много, но у кого получается идеальный? И у кого получаются все 10 из 10 ножей идеальные для чистого краш-теста?

Но проблема в том, что не найти идеального, или просто это сложно сделать, да и дорого. Ведь мастеров много, но у кого получается идеальный? И у кого получаются все 10 из 10 ножей идеальные для чистого краш-теста?

Характеристики булатной ножевой стали:

Нож из качественной булатной стали это отличный выбор. Ножи из булата долго держат заточку, не крошатся, качество реза у них на высоте.

К минусам можно отнести сложность заточки для новичка, ну и цены как правило кусают, но я считаю, что они стоят этих денег.

Без преувеличения можно сказать, что нож из булатной стали может стать вашим компаньоном и защитником, на которого можно будет положиться и в обычной жизни, и в экстремальной ситуации.

Твердость булатной ножевой стали — 61-64 Hrc она может быть и выше, но в таком случае становится более хрупкой.

Ножевая сталь

Что такое дамасская ткань: свойства, как ее производят и где

| Название ткани | Дамаск |

| Ткань, также известная как | Шелковый дамасский, хлопковый дамасский, саржевый дамасский |

| Состав ткани | Натуральные или искусственные волокна, сотканные из комбинации сатинового переплетения с основной и уточной сторон. |

| Воздухопроницаемая ткань | Зависит от типа используемой ткани — обычно достаточно дышащая. |

| Способность впитывать влагу | Натуральные дамаски лучше пропускают воздух, чем искусственные. |

| Способность удерживать тепло | Зависит от типа используемой ткани |

| Растяжимость (придать) | Обычно не эластичный, но зависит от используемой ткани. |

| Склонен к образованию катышек/пузырей | Зависит от типа используемой ткани |

| Страна, где впервые была произведена ткань | Современная Сирия |

| Крупнейшая страна-экспортер/производитель на сегодняшний день | Зависит от типа используемой ткани — Индия, Австралия или Китай. |

| Рекомендуемая температура стирки | Зависит от типа используемой ткани. Синтетические ткани, как правило, нельзя стирать при высоких температурах. |

| Обычно используется в | Вечерние платья, рубашки, куртки, обивка, коврики, гобелены, скатерти, салфетки, скатерти, шарфы, сумки, обои в дамасском стиле |

Анаконда Cut-бархат-петроль

Что такое дамасская ткань?

Дамасская ткань названа в честь Дамаска, откуда был создан этот текстильный продукт. Дамасская ткань, известная своими замысловатыми и двусторонними узорами, ценится за свою декоративность. Однако в наши дни на современных текстильных машинах легко сделать невероятно сложные дамасские узоры. Традиционно дамасская ткань изготавливалась из шелка, хлопка или шерсти, но теперь доступны и синтетические дамасские переплетения.

Булат в истории

Первое упоминание о дамаске на Западе было в документе из Франции 14 века. В то время страны в границах современной Франции и Италии были торговыми центрами мира, поэтому большинство видов текстиля в тот или иной момент проверялись и классифицировались французскими торговцами.

Дамаск из бисера

Неясно, когда именно народы Ближнего Востока начали ткать ткань по дамасскому узору, но историки давно зафиксировали, что дамаск, табби, саржа, гобелен и лампас являются пятью основными текстильными изделиями славных дней Византия и Аравия. К средневековью популярность этого стиля ткани уменьшилась повсюду, кроме Испании, которая оставалась оккупированной мусульманами до 15 века.

В то время как шелк оставался самым популярным дамасским материалом в эпоху Возрождения и Просвещения, ткачи также экспериментировали с шерстяными и хлопковыми дамасскими тканями. В Западной Европе шелкопряды Азии были очень далеко, поэтому шелковые штофы стали чем-то вроде предмета роскоши, предназначенного для знати.

Bimini Blue Damask Fabric

Дамасская ткань сегодня

В наши дни дамасская ткань потеряла часть своего великолепия, поскольку ее много и она дешева. Особенно с появлением нефтехимических волокон в 20-м веке дамасская ткань теперь настолько недорога, насколько ее легко достать. Изобретение компьютеризированного жаккардового ткацкого станка позволило автоматизировать дамасское ткачество, что еще больше снизило затраты и повысило доступность дамасской ткани.

Изобретение компьютеризированного жаккардового ткацкого станка позволило автоматизировать дамасское ткачество, что еще больше снизило затраты и повысило доступность дамасской ткани.

Вполне вероятно, что дамасская ткань никогда не вернет себе популярность, которую она имела в первые несколько веков нашей эры, но, тем не менее, замысловатые узоры, вплетенные в дамасскую ткань, являются культурными артефактами многих народов и обществ на протяжении всей истории. Человечество будет продолжать продвигать дамасскую ткань как неотъемлемую часть нашего постоянно усложняющегося искусства и культуры.

Дамасская ткань Grand Blotch от Timorous Beasties

Дамасская ткань против парчи

Дамаск и парча ткут по-разному, хотя и используются для одних и тех же целей. Парча состоит из нитей нескольких цветов, сплетенных вместе в узор, а дамасская ткань обычно состоит из нитей одного цвета.

Различия есть и в самом процессе плетения; парчовое переплетение «более рыхлое», что часто приводит к ослаблению нитей, которые легко рвутся. Дамаск более прочный, хотя обычно он доступен только в одном цвете пряжи (с несколькими тонами и текстурами).

Дамаск более прочный, хотя обычно он доступен только в одном цвете пряжи (с несколькими тонами и текстурами).

Купить дамасскую ткань высокого качества по низкой цене здесь . Если вы находитесь в Великобритании, вы можете купить его здесь .

Как изготавливается дамасская ткань?

Традиционно ткать дамасскую ткань было очень сложно. Например, при наличии только обычных ткацких станков на изготовление одного дамасского гобелена могут уйти недели. Изобретение жаккардового ткацкого станка упростило задачу, и теперь, когда эти механические ткацкие станки можно запрограммировать на компьютере, процесс плетения дамасской ткани выглядит совсем не так, как когда-то.

Традиционное ткачество

Каждый набор основных и уточных нитей называется наполнителем, а кусок дамасской ткани может состоять из одного или нескольких наполнителей. Изготавливаются как атласные, так и сатиновые поля, а основа может проходить до девяти наполнителей.

Lewis — Wood Venetian Damask Fabric

Компьютеризированный жаккардовый станок

Современное дамасское ткачество следует тем же основным принципам, что и традиционное производство этого текстиля, но вместо человеческих рук грязную работу теперь выполняют роботизированные руки. Компьютеризированный жаккардовый станок автоматизировал работу тысяч ткачей, но дал всем нам доступ к красоте дамасской ткани, которая когда-то была доступна только избранным.

Магазин дамасской ткани в широком ассортименте здесь для США и остального мира здесь и здесь , если вы находитесь в Великобритании.

Как используется дамасская ткань?

Можно с уверенностью сказать, что основное назначение дамасской стали в домашнем декоре, но это культовое плетение также в некоторой степени используется в одежде и аксессуарах. Вот несколько наиболее распространенных вариантов использования дамасской ткани:

Дамаск в одежде

Из-за своей жесткости штоф обычно не подходит для повседневной одежды. Появление синтетических тканей позволило производить дамасскую ткань, которая является более тонкой и облегающей по фигуре, но, тем не менее, основное применение дамаска в моде — это вечерняя одежда, куртки и другие относительно жесткие предметы одежды, которые в некоторой степени устойчивы к атмосферным воздействиям. .

Появление синтетических тканей позволило производить дамасскую ткань, которая является более тонкой и облегающей по фигуре, но, тем не менее, основное применение дамаска в моде — это вечерняя одежда, куртки и другие относительно жесткие предметы одежды, которые в некоторой степени устойчивы к атмосферным воздействиям. .

Пальто Nomads Damask с воротником-шалью

Damask в аксессуарах

Шарфы, сумки и чемоданы — все это обычные аксессуары для дамаска. В аксессуарах, которые носят близко к коже, используются мягкие волокна, такие как шелк, но синтетические волокна обычно используются для багажа и других прочных дамасских вещей, которые могут вам понадобиться в течение дня.

Дамаск в декоре

От штор до обивки мебели и ковров дамасская ткань повсюду в доме. Обивка — наиболее распространенное применение штофа в декоре; если вы еще не сидели на дамасской кушетке, рано или поздно вы это сделаете. Дамаск также очень популярен в качестве материала для штор, и иногда его можно увидеть в светлых коврах.

Псевдо-дамаст

Дамасские узоры настолько красивы, что существует множество нетканых изделий, которые все еще явно дамасские. Обои, например, являются одной из категорий товаров, которые наиболее откровенно украли дамасскую ткань из ткани и поместили ее на другую поверхность, а также часто можно найти чемоданы, футляры для очков, чехлы для ноутбуков, чехлы для телефонов и множество других пластиковых аксессуаров, которые имеют дамасские узоры.

Где производят дамасскую ткань?

В зависимости от того, какая ткань используется, крупнейшим производителем дамасской ткани может быть любая из следующих стран:

Крупнейший производитель шелка

Как всегда, Индия является крупнейшим в мире производителем шелка. Китай также экспортирует изрядное количество шелка, но Индия по-прежнему затмевает всех со своими древними тутовыми рощами и родовыми породами тутового шелкопряда.

Крупнейший производитель шерсти

С экспоненциально большим количеством овец, чем людей, Австралия, естественно, является крупнейшим в мире производителем шерсти. Большая часть дамасской шерсти, представленной в настоящее время на рынке, была произведена в Австралии — и, если уж на то пошло, большая часть шерсти из всего остального.

Большая часть дамасской шерсти, представленной в настоящее время на рынке, была произведена в Австралии — и, если уж на то пошло, большая часть шерсти из всего остального.

Крупнейший производитель хлопка

В настоящее время Индия является крупнейшим в мире производителем хлопка. Вполне вероятно, что Индия останется на этой лидирующей позиции, поскольку ее экономика расширяется, а Китай сокращается.

Пальто Nomads Damask Shawl Collar

Крупнейший производитель синтетической ткани

Китай является крупнейшим в мире производителем нефтехимической продукции, поэтому вполне логично, что эта коммунистическая страна также является эпицентром глобального производства синтетических текстильных волокон.

Сколько стоит дамасская ткань?

Все зависит от следующего:

Используемая ткань

Шелк дороже хлопка, а хлопок дороже полиэстера. Натуральные, органические ткани, как правило, дороже, но они того стоят, если вы стремитесь произвести впечатление тем, как ваша одежда выглядит, ощущается и влияет на окружающую среду.

Количество заливок

Одноцветный дамаст обычно дешевле, чем дамаст с несколькими наполнителями или цветами.

Бледно-бежевое шелковое дамасское свадебное платье, 1835 г.

Общее качество переплетения

Некоторые пуристы до сих пор говорят, что дамасская ткань ручной работы всегда будет превосходить имитации машинной вязки. Традиционный дамаск стоит немалых денег, и чем лучше ткач разбирается в своем искусстве, тем больше вы будете платить за болт.

Какие виды дамасской ткани существуют?

Вот несколько примеров разновидностей дамасской стали, с которыми вы можете столкнуться:

1. Дамасский шелк

Знатоки тканей до сих пор называют шелковый дамасский шелк «настоящим дамаском», поскольку на протяжении веков шелк был единственным материалом, из которого изготавливалась эта культовая узорчатая ткань. Шелковый дамаск остается самым мягким и качественным вариантом этой ткани, что естественно делает его самым дорогим.

2. Дамаск синтетический

Знатоки могут насмехаться над синтетическим дамастом, но дамаст, который не сделан из шелка, хлопка или любого другого натурального волокна, теперь является нормой.

3. Дамасский хлопок

Ткачи Востока впервые попытались сделать дамасскую ткань из хлопка, но эта комбинация материала и узора так и не прижилась так, как шелковая дамасская ткань.

4. Шерсть дамасская

Так же, как дамаст из хлопка, дамаст из шерсти время от времени привлекал внимание модного сообщества на протяжении последних нескольких столетий.

5. Дамасская саржа

Дамасская ткань из саржи может быть изготовлена из любого из вышеперечисленных материалов, но она имеет несколько иной рисунок переплетения, благодаря которому ткань выглядит как саржа.

Как дамасская ткань влияет на окружающую среду?

Поскольку дамаск представляет собой рисунок ткани, а не волокно, его непосредственное воздействие на окружающую среду происходит только во время окончательного процесса ткачества. Однако на своем пути готовый дамасский предмет одежды проходит множество этапов. На каждом из этих этапов выбор, который делают производители, определяет, как производство дамасской стали влияет на окружающую среду.

Однако на своем пути готовый дамасский предмет одежды проходит множество этапов. На каждом из этих этапов выбор, который делают производители, определяет, как производство дамасской стали влияет на окружающую среду.

Воздействие натуральных волокон на окружающую среду

Натуральные волокна, как правило, оказывают наименьшее негативное воздействие на окружающую среду. Среди трех натуральных тканей, используемых для изготовления дамасской ткани, хлопок является самой «грязной». В качестве растительной культуры при выращивании хлопка часто используются токсичные пестициды, удобрения и другие вещества, которые отравляют местные растения, животных и людей.

Однако шелк и шерсть практически не оказывают отрицательного воздействия на окружающую среду. Конечно, можно содержать овец и других животных, производящих шерсть, в плохих условиях, и многие производители так и делают. Тем не менее, не за горами волна органического, устойчивого выращивания животного волокна, и уже есть множество производителей шерсти, из которых можно выбирать, которые относятся к своим животным с уважением, которого они заслуживают. Что касается производства шелка, то только защитники прав тутового шелкопряда имеют какие-либо опасения по поводу этого наследственного процесса, который благополучно поддерживается в течение тысяч лет в одних и тех же общинах в Индии и в других местах по всему миру.

Что касается производства шелка, то только защитники прав тутового шелкопряда имеют какие-либо опасения по поводу этого наследственного процесса, который благополучно поддерживается в течение тысяч лет в одних и тех же общинах в Индии и в других местах по всему миру.

Воздействие синтетических волокон на окружающую среду

Несмотря на то, что его можно уменьшить, нет способа полностью устранить ущерб, который производство синтетических волокон наносит окружающей среде. В то время, когда нефтехимия впервые использовалась для производства волокна, никто не мог знать, насколько все пойдет не так. Однако в наши дни в океанах есть горы пластика, и среди протестов по поводу изменения климата кажется, что никто не задумывается о продолжающемся кризисе загрязнения.

Влияние производственных процессов

Как только пряжа, подходящая для производства дамасской стали, была приобретена, выбор, который делают производители, может кардинально изменить то, как дамасская ткань влияет на окружающую среду. Например, использование токсичных красителей, антипиренов и других средств постобработки может отравить близлежащую почву, водоемы и легкие.

Например, использование токсичных красителей, антипиренов и других средств постобработки может отравить близлежащую почву, водоемы и легкие.

Имеются сертификаты дамасской ткани

Несколько организаций могут захотеть сертифицировать дамасскую ткань в зависимости от использованного материала:

Глобальный стандарт переработки (GRS)

GRS предоставляет сертификаты компаниям, которые используют переработанные материалы в своей продукции. В текстильной промышленности сертификация GRS в основном относится к синтетическим волокнам, но шерсть и хлопковая целлюлоза также могут быть переработаны.

Шелковая метка

Эта индийская организация сертифицирует шелк, выращенный экологически безопасным способом.

Вулмарк

Woolmark — это компания по производству шерсти, а также самый надежный в мире орган по сертификации шерсти.

Дамаск – Мисс Бэбс

423-727-0670 | Бесплатная доставка (США) при заказе на сумму от 120 долларов

Дамаск — это струящаяся легкая смесь шелка и льна, идеально подходящая для летних топов и аксессуаров. Шелк гладкий и гладкий, перемежающийся менее однородными льняными волокнами. Пряжа имеет 4-слойную структуру для создания сбалансированной ткани. Как и все нити с таким содержанием волокна, дамасская пряжа имеет очень небольшую память или упругость, но превосходно драпируется.

Шелк гладкий и гладкий, перемежающийся менее однородными льняными волокнами. Пряжа имеет 4-слойную структуру для создания сбалансированной ткани. Как и все нити с таким содержанием волокна, дамасская пряжа имеет очень небольшую память или упругость, но превосходно драпируется.

Наши цветовые решения будут выглядеть на дамасской пряже иначе, чем на нашей шерстяной пряже — используемые нами красители впитываются только шелком, а не льном, придавая пряже слегка мелкий вид.

Размер: мотков по 420 ярдов / 3,5 унции (380 м / 100 г)

Состав: 65 % искусственного шелка, 35 % отбеленного льна.

Калибр: Аппликатурный груз. 7-8 петель на дюйм лицевыми на 1-3 US, 6-8 стежков на дюйм крючком на US B-E.

Инструкции по уходу: Ручная стирка, сушить в расправленном виде.

Все весаFingering

Все стили окрашиванияBabetteМонохромныйДикий ирис

Все цветаЧерныйСинийКоричневыйСерыйЗеленыйНатуральныйОранжевыйРозовыйФиолетовыйКрасныйЖелтый

В алфавитном порядке: A-ZВ алфавитном порядке: Z-ADДата: от самой новой к самой старойДата: от самой старой к самой новойЦена: от самой низкой к самой высокойЦена: от самой высокой к самой низкой

Дикий ирис

Дикий ирис

Дикий ирис

Дикий ирис

Бабетта

Дикий ирис

Тропическая дамасская ткань – Hapi Art

Тропическая дамасская ткань – Хапи Арт перейти к содержаниюОбычная цена $168,00

/

Фото: Shauna Glenn Design, Batch, Nikki Stinson

Искусство Кристи, будь то на ткани или на холсте, — это «подмигивание», необходимое некоторым комнатам.

Мишель Уильямс, дизайнер интерьеровВсегда выдающийся, независимо от того, с чем он сочетается.

Когда вы смотрите на ткань в нашем доме и на комплименты, которые делают нам друзья и родственники, в вашем сердце и разуме наполняется позитивом.

Коллектор

Продукты Hapi Art определенно обладают тем вау-эффектом, который мы всегда ищем в наших интерьерах! Таких продуктов нет ни у кого.

Кара Вудхаус, дизайнер интерьеров

{{ tier_title }}

«,»reward_you_get_popup»:»Вы получаете»,»reward_they_get_popup»:»Они получают»,»reward_free_shipping_popup»:»Вы получаете скидку на бесплатную доставку\r\n Они получают скидку на бесплатную доставку»,»reward_you_get_free_popup «:»Бесплатная доставка»,»popup_item_tier_benefits_title»:»Преимущества»,»popup_item_tier_benefits_next_tier»:»Следующий уровень»,»popup_item_tier_benefits_list_of_tiers»:»Список уровней»,»reward_tier_achieved_on»:»Достигнуто {{ month }} {{ day } }, {{ year }}»,»reward_tier_multiply»:»Множитель»,»reward_tier_multiply_points»:»{{multiply_points }}x»,»earn_tier_more_points»:»Заработано {{ more_points }}/{{ next_tier_points }} {{ points_name }}»,»reward_as_discount»:»{{ сумма }} скидка»,»reward_as_points»:»{{ сумма }} {{ points_name }}»,»reward_as_gift_card»:»{{ сумма }} подарочная карта»,»flexible_discount «:»Скидка»,»flexible_discount_price»:»Цена со скидкой»,» available_discount_title»:»В данный момент у вас нет доступных наград»,»reward_your_tier»:»Ваш уровень:»,»reward_next_tier»:»Нет уровень xt:»,»reward_page_confirm»:»Подтвердить обмен»,»reward_redeem_cancel»:»Отменить»,»reward_redeem_confirm»:»Подтвердить»,»reward_page_earn_points»:»Заработать баллы»,»reward_not_enough_points»:»Недостаточно баллов»,» select_rewards»:»Выберите награду»,»reward_birthday»:»День рождения»,»reward_enter_birthday»:»Введите день рождения»,»reward_please_enter_birthday»:»Пожалуйста, укажите день рождения»,»reward_enter_valid_birthday»:»Введите правильную дату дня рождения»,» warning_title_for_reward»:»К сожалению, похоже, что программа лояльности и вознаграждений недоступна для этой учетной записи. «,»warning_title_for_reward_requirelogin»:»Чтобы принять участие в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись. Пожалуйста, войдите в систему, чтобы проверить свое право на участие.»,»reward_notifications_earned_points»:»Вы заработали {{ points_name }}!»,»reward_notifications_spend_your_points»:»Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}»,»reward_activity_reset_points»:»Сбросить баллы»,»reward_activity_reset_tiers»:»Сбросить уровни»,»reward_activity_reset_tiers_description»:»»,»reward_notifications_you_have»:»У вас есть

«,»warning_title_for_reward_requirelogin»:»Чтобы принять участие в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись. Пожалуйста, войдите в систему, чтобы проверить свое право на участие.»,»reward_notifications_earned_points»:»Вы заработали {{ points_name }}!»,»reward_notifications_spend_your_points»:»Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}»,»reward_activity_reset_points»:»Сбросить баллы»,»reward_activity_reset_tiers»:»Сбросить уровни»,»reward_activity_reset_tiers_description»:»»,»reward_notifications_you_have»:»У вас есть {{ points_name }}»,»reward_notifications_discount_check»:»Используйте скидку на странице оформления заказа»,»reward_notifications_add_discount_to_your_cart»:»У вас есть доступная скидка. Добавьте скидку в корзину!»,»reward_discount_unavailable»:»Скидка недоступна»,»reward_program_emails»:»Письма по бонусной программе»,»reward_title_earn_for_place_order»:»Купите этот товар и заработайте {{ points_count }} {{ points_name }}»,» награда_title_earn_for_place_order_on_cart_or_checkout»:»Вы зарабатываете {{points_count}} {{points_name}} за эту покупку»,»reward_save_btn»:»Сохранить»,»reward_delay_points_pending_status_rule»:»В ожидании»,»referral_page_inviting_text»:»Пригласив друга»,» referral_page_your_benefit»:»Ваша выгода»,»referral_page_your_friends_benefit»:»Привилегия вашего друга»,»referral_page_get»:»Получите»,»referral_page_no_reward_text»:»похвалите, пригласив своих друзей!»,»referral_link»:»Реферальная ссылка»,»copy_link «:»Копировать ссылку»,»referral_page_share_title»:»Поделиться в социальных сетях»,»referral_page_active_discounts»:»Активные скидки»,»claim_referral»:»Claim»,»referral_notification_label»:»Пожалуйста, введите адрес электронной почты, чтобы получить подарок», «email_sent_successfully»:»Ваше письмо успешно отправлено полностью!»,»referral_page_share_link_not_log_in»:»Войдите, чтобы начать делиться ссылкой»,»reward_activities_order_refund»:»Возврат заказа»,»reward_activities_order_updated»:»{{rule_title}} (Заказ обновлен)»,»activity_refund_earn_point»:»-{ { points_count }} {{ points_name }}»,»activity_refund_earn_points»:»-{{ points_count }} {{ points_name }}»,»activity_order_tier_lowered»:»Уровень понижен ({{ tier_title }})»,»order_refunded_activity_spend»:» +{{ points_count }} {{ points_name }}»,»reward_activity_discount_refund»:»Возврат скидки»,»reward_activity_gift_card_refund»:»Возврат подарочной карты»,»refund_tier_activity_discount_refund»:»Возврат скидки ({{ Discount_code }})»,»referrer_guest_notify_message «:»Зарегистрируйтесь, чтобы получить скидку»,»reward_sender_block_list_in_referral_program»:»К сожалению, эта реферальная ссылка больше не активна»,»referral_title_history»:»История»,»referral_not_allowed_to_use_referral_program»:»Вам не разрешено использовать реферальную программу», «referral_no_activity»:»Нет активности»,»referral_history_c ustomer_name»:»Имя»,»referral_history_customer_email»:»Электронная почта»,»referral_history_status»:»Статус»,»referral_history_date»:»Дата»,»order_redeem_discount_name»:»Скидка на заказ ({{ name_order }})», «discount_expire_in_day»:»Скидка действует через {{ days_count }} день»,»discount_expire_in_days»:»Скидка действует через {{ days_count }} дней»,»activity_discount_expired_code»:»Скидка истекает {{ code }}»,»activity_discount_expired»: «Срок действия скидки истек»,»current_balance»:»Текущий баланс»,»birthday_gift_multiply_message»:»Баллы за каждый заказ, сделанный в день вашего рождения, будут умножены на {{multiply_points }}!»,»your_discount_code»:»Ваш код скидки:», «verify_account_message»:»Чтобы получить вознаграждение за создание учетной записи, подтвердите свой адрес электронной почты.

«,»verify_account_email_is_send_massage»:»Письмо с подтверждением отправлено,

«,»verify_account_email_is_send_massage»:»Письмо с подтверждением отправлено, , пожалуйста, проверьте свой почтовый ящик.»,»verify_account_button»:»Подтвердить аккаунт»,»spending_card»:»Карта правил расходов»,»minimum_purchase»:»Требуется минимальная покупка {{ Discount_amount }}»,»tier_info»:»Информация об уровне» ,»completed_rule»:»Выполненное правило»,»earning_rule»:»Правило заработка»,»reward_popup»:»Всплывающее окно вознаграждения»,»birthday_field»:»Поле дня рождения»,»shop_it»:»КУПИТЬ»,»назад»: «Назад»,»click_for_sound_on»:»Нажмите, чтобы включить звук»,»click_for_sound_off»:»Нажмите, чтобы отключить звук»,»view_on_instagram»:»Посмотреть в Instagram»,»view_on_tiktok»:»Посмотреть в Tiktok»,»instagram_gallery»: «Галерея Инстаграм»}

Наследница дамасской каменной ткани | Zoffany by Sanderson Design

favourite_border

Ткань

Камень

332971

Другие расцветки

Эта тонкая вышивка цепным стежком в нескольких направлениях придает невероятное движение и универсальность этой ткани из смеси хлопка и льна. Вдохновленный архивным дизайном и уменьшенный в размере для создания современного вида, используйте эту ткань для жалюзи, занавесок и подушек вместе с принтами и однотонными узорами из коллекции.

Вдохновленный архивным дизайном и уменьшенный в размере для создания современного вида, используйте эту ткань для жалюзи, занавесок и подушек вместе с принтами и однотонными узорами из коллекции.

Чтобы заказать образцы за пределами Великобритании, обратитесь к местному продавцу, выставочному залу или агенту.

1. Пожалуйста, проверьте размеры вашей ткани

Ширина ткани в см

Соответствие шаблону Соответствие без шаблонаПрямое соответствиеСовпадение на четверть Совпадение с третьим падениемСовпадение с половиной паденияСлучайное совпадениеОбратный подвес Альтернативные длины

Повтор узора в см

2. Выберите единицу измерения

Сантиметры

Дюймы

3.

Добавьте свой размер штор/жалюзи .

Добавьте свой размер штор/жалюзи .4. Выберите свой стиль

Шторы

Жалюзи

Пара или одиночный Пара Одинарная

Тип заголовка Пожалуйста, выберитеКарандашная складкаЗаголовок в сбореТройная складкаЗаголовок в виде кубкаУшко с вкладышами

Полнота

Слепой стиль Римские шторыРолевые шторы

Расчет необходимой ткани Повтор Сброс

*Введите размеры ткани и окна, чтобы рассчитать, сколько ткани потребуется для вашего проекта.

*Вам понадобится примерно 0 метров ткани

*Этот калькулятор дает только приблизительные рекомендации. Sanderson Design Group советует всегда консультироваться с продавцом перед заказом ткани, поскольку мы не несем ответственности за неправильное количество заказанной ткани.

закрыть

Найти дилера

Стиль с

Посмотреть на месте

Коралловый лабиринт

Цинк

332973 | Ткань Zoffany

Коралловый лабиринт

Цинк

332973 | Ткань Zoffany

Лоэлия

Камень

332978 | Ткань Zoffany

Полоса Lennox

Серебро/яд

332989 | Ткань Zoffany

Ormonde

Кварцевый/белый Architect`s

312871 | Обои Zoffany

Ормонд

Серебристый/Сумеречный

312872 | Обои Zoffany

Эбру II

Ла Сена

312866 | Обои Zoffany

Эбру II

Ла Сена

312866 | Обои Zoffany

Highclere

Снег

312859 | Обои Zoffany

Highclere

Снег

312859 | Обои Zoffany

Ричмонд Парк

Эвергрин

312857 | Обои Zoffany

Highclere

Серый Париж

312861 | Обои Zoffany

Highclere

Серый Париж

312861 | Обои Zoffany

Керзон

Оливин

333007 | Ткань Zoffany

Керзон

Оливин

333007 | Ткань Zoffany

Уоллис Вельвет

Горгулья

333000 | Ткань Zoffany

Уоллис Вельвет

Горгулья

333000 | Ткань Zoffany

Керзон

Горгулья

333009 | Ткань Zoffany

Керзон

Горгулья

333009 | Ткань Zoffany

Информация о продукте

Детали

| Код продукта | ЗДАР332971 |

| Цвет | Камень |

| Ширина | 134,5 см |

| Вес г/м² | 460. 00 00 |

| Повторение горизонтального шаблона | 67,5 см |

| Вертикальное повторение шаблона | 45,0 см |

| Соответствие шаблону | Прямая спичка |

| Коллекция | Дарнли Ткани |

Технические характеристики

| FR Обрабатываемый | Обрабатываемый до BS5867 P2TB |

| Использование контракта | Подходит для портьер, жалюзи и подушек |

| Бытовое использование | Шторы и жалюзи, подушки |

| Состав | 43 % вискоза 38 % хлопок 19 % лен |

| Реверсивный (Да/Нет) | Н |

| Страна происхождения | Индия |

Информация по уходу

| Дополнительная информация |

закрыть

В корзинуНаследница Дамаск

332971

Дамаск Блан WJ Мозаика Полированный камень

Рассчитать количество

Цена

$ S/F

$123,00 S/F

$123,00 за S/F

Необходимое количество квадратных футов

Добавьте 30% излишка

Престарелые

Мы рекомендуем не менее 30% излишка сверх измеренного необходимого количества.

- Естественные различия в материалах могут привести к тому, что вам придется удалить некоторые детали из смеси

- Материалы из определенной партии, и подобный материал может быть недоступен снова 907:15

- Часть поставки может быть повреждена при транспортировке

- Целесообразно держать под рукой дополнительный материал для решения проблем после установки, которые могут потребовать замены некоторые плитки

Узнать больше

Необходимое количество штук +30%

1 кусок

S/F За штуку

0 S/F

Всего С/Ж

0 М/Ф

Итоговая цена

$0