Lvl брус что это такое

О продукции

торговой марки «Ultralam»™

Технические характеристики

«Ultralam»™

Брус клееный из шпона (LVL брус, ЛВЛ брус)- инновационный продукт глубокой переработки древесины

Инновационные технологии в области деревообрабатывающей промышленности позволяют получать конструкционные композиционные материалы на основе древесины, превосходящие цельную древесину по физико-механическим показателям. В современной практике широкое распространение получила клеёная древесина, не ограниченная по размерам поперечного сечения и длине. Новый конструкционный материал – брус клееный из шпона LVL (ЛВЛ) – это одна из разновидностей клеёной древесины, получаемая путём склеивания листов однонаправленного лущёного шпона хвойных пород. Технология производства клееного бруса LVL (ЛВЛ) позволяет снизить отрицательное влияние естественных пороков древесины, что существенно повышает уровни его показателей прочности.

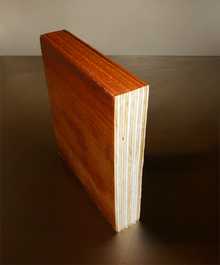

ЛВЛ брус производится из 9 и более пластов шпона толщиной порядка 3 мм, которые укладываются в продольном направлении изделия и склеивают между собой параллельно волокнам смежных слоев.

Брус клееный из шпона торговой марки «Ultralam»™ (Ультралам)

Брус клееный из шпона ЛВЛ «Ultralam»™ выпускается российской компанией ООО «Современные технологии обработки древесины». Производство ЛВЛ бруса «Ultralam»™ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок. Завод оснащен современным оборудованием, поставленным из стран с многолетним опытом производства LVL, таких как Канада, США, Германия, Япония. Установленный на заводе пресс с микро-

Брус клееный из шпона ЛВЛ «Ultralam»™ выпускается российской компанией ООО «Современные технологии обработки древесины». Производство ЛВЛ бруса «Ultralam»™ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок. Завод оснащен современным оборудованием, поставленным из стран с многолетним опытом производства LVL, таких как Канада, США, Германия, Япония. Установленный на заводе пресс с микро- волновым подогревом один из самых больших в мире. Его длина составляет 60 м. Мощность производства ЛВЛ — самая высокая в Европе: 150 тыс.м с перспективой увеличения до 200 тыс.м³ в год.

волновым подогревом один из самых больших в мире. Его длина составляет 60 м. Мощность производства ЛВЛ — самая высокая в Европе: 150 тыс.м с перспективой увеличения до 200 тыс.м³ в год.

Производство ЛВЛ бруса «Ultralam»™ является безотходным: технологические остатки идут на выпуск белых пеллет (топливных гранул класса премиум).

Брус ЛВЛ и плиты ЛВЛ «Ultralam»™ изготовляют нескольких типов в зависимости от направления волокон и сорта слоёв шпона, оговорённых в соответствующих технических условиях.

Брус клееный из шпона торговой марки Ultralam тм (Ультралам)

ЛВЛ клееный из шпона Ultralam тм выпускается российской компанией ООО «Современные технологии обработки древесины». Производство ЛВЛ бруса Ultralam тм запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г.Торжок. Завод оснащен современным оборудованием, поставленным из стран с многолетним опытом производства LVL, таких как Канада, США, Германия, Япония. Установленный на заводе пресс с микроволновым подогревом один из самых больших в мире. Его длина составляет 60 м. Мощность производства ЛВЛ #8211 самая высокая в Европе: 150 тыс.м 3 с перспективой увеличения до 200 тыс.м 3 в год.

Производство Ultralam тм является безотходным: технологические остатки идут на выпуск белых пеллет (топливных гранул класса премиум).

Брус и плиты Ultralam тм изготовляют нескольких типов в зависимости от направления волокон и сорта слоёв шпона, оговорённых в соответствующих технических условиях.

Достоинства и недостатки клееного бруса

Благодаря стараниям прессы и телевидения, у нас давно и, похоже, навечно, сформировался устойчивый иммунитет к рекламе. И тут пришел интернет — распахнутое окно в мир, манящее воздухом свободы. Уж во всемирной паутине на каждый роток платка не накинешь . Но, это только кажется.

Каждый сталкивается с проблемой поиска стОящей и правдивой информации в сети. Хоть оканчивай специальные курсы: «Как искать в Яндексе» (которые, кстати, существуют и пользуются устойчивым спросом).

Чем больше искомая в поисковике тема сулит прибыли для бизнеса, тем монолитнее ряды сайтов в топе, убеждающих вас в неземных благах, от приобретения этого товара или услуги.

И так, знакомьтесь, его величество Клееный брус. Наберите это волшебное словосочетание и поймете, о чем я говорю.

Великолепный, непревзойденный, самый экологичный, практически вечный! Не трескается, не дает осадки, не деформируется. Превосходно дышит, не повреждается насекомыми, не гниет и совершенно не горит. При этом он, почему то намного теплее цельного. Как вы понимаете, недостатков клееный брус не имеет вообще.

И так, тема статьи:

Правда о достоинствах и недостатках клееного бруса

Вся правда? Хотелось бы сказать да. Но знать всего невозможно, как и быть постоянно правым.

Не правы те, кто утверждает:

Клееный брус никогда не растрескивается

Это не правда. Клееный брус состоит из склеенных между собой досок-ламелей. Чем ближе к сердцевине бревна находиться область, из которой вырезана ламель, тем меньшие в ней при высыхании возникают внутренние, выгибающие доску напряжения, следовательно, меньше вероятность растрескивания. Комбинация ламелей, противодействующая деформациям друг друга, основа прочности и стабильной геометрии клееного бруса.

Но ламели в пакеты собирают люди, автоматизировать этот процесс невозможно. Кто и главное как, в нашей стране занимается подобными работами, вы понимаете без моего пояснения. Следовательно, утверждение, что растрескивание клееного бруса невозможно, ничем не обосновано. Я бы сформулировал иначе.

Правильно сформированный пакет ламелей, взаимоисключающих в склеенной массе совместную деформацию, не подвержен образованию трещин.

Стены из клееного бруса не имеют усадки

И это не правда. Финны, обладающие высочайшей культурой обработки древесины, заявляют — дома из произведенного ими клееного бруса садятся до двух сантиметров на один метр высоты стены, за последующие два года теплой эксплуатации. В России, почему то, клееный брус осадке не подвержен вовсе. При этом я лично ни разу не имел чести видеть отечественной погонажной древесины, просушенной строго до кондиции.

Но, даже при использовании действительно качественного материала, полтора нормативных процента осадки, на четырех метрах стены (высота первого этажа, включая перекрытия) это шесть сантиметров. Я бы не решился считать такую осадку незначительной, не требующей внимания и последующего квалифицированного обслуживания.

При сборке стен из клееного бруса не требуется дополнительного уплотнения

Чрезвычайно вредное заблуждение. Как бы не были просчитаны и выполнены гребни и угловые запилы, все равно стыки брусьев между собой «бесшовными» не бывают. Даже качественный брус, в процессе эксплуатации дома, подвержен сезонным изменениям геометрии. Кроме того стены из бруса постоянно, независимо от возраста дома, изменяют геометрию в зависимости от особенностей климата. Сыро на улице, швы становятся плотнее, стоит засушливое лето или морозная зима, стыки приоткрываются. Не использовать межшовный уплотнитель, значит отапливать небо и совершенно неважно какая у вас при этом толщина стен.

Просто «абы какие» уплотнители не подойдут. Не D-образный оконный герметик, не вспененный полиэтилен не применяйте, ни в коем случае. Они расплющиваются и теряют упругость (способность восстанавливать первоначальный размер). По этой же причине не подойдут и джутовые уплотнители, хотя вам наверняка скажут, что они для этого специально предназначены.

При монтаже бруса нужно использовать паропроницаемую саморасширяющуюся ленту. Которая, в процессе осадки стены и изменении геометрии бруса, будет автоматически заполнять образующиеся пустоты, возникающие в шве. Для этого необходимо иметь в профиле бруса специальное ложе. К сожалению, чаще всего монтажные стороны клееного бруса имеют сплошной пазогребневой замок. Укладывать достаточной ширины уплотнитель, в таком случае, просто некуда.

Клееный брус долговечнее цельной древесины

Очередная, на сей раз довольно безобидная, рекламная акция. Древесина вообще чрезвычайно долговечна. В силу своей слабости к дальним уголкам российского севера, я посещал заброшенные в тайге деревянные церкви, стоящие без всякого ухода и внимания, возраст которых превышал четыреста и более лет!

Если защитить древесину от воды и ультрафиолета, не закупоривая при этом жизненно необходимые ей поры, древесина превращается в практически вечный материал. В случае с клееным брусом, речь можно вести, опять-таки, не о долговечности древесины в целом, а о качестве клеевых швов и собственно клея. Чем срок эксплуатации клееного бруса и будет, по конечному счету, определяться.

Клееный брус — экологически чистый материал

В экологичности древесины нет никаких сомнений, а вот в безвредности пропиток и используемого клея, есть все основания усомниться. Полностью безвредные клеи для древесины появились в Европе в 2007 году. До этого и у них использовались только токсичные клеи, содержащие формальдегид. У нас же технология склейки сильно отстает в развитии, так как не требует особой сертификации. В основном в России используется высокочастотная склейка с применением клеев MUF, чрезвычайно сильно насыщенных формальдегидами. О какой экологии после этого может идти речь?

Стена из клееного бруса паропроницаема и, подобно стене из цельной древесины, обладает способностью дышать

А вот это уже ложь или сознательное введение в заблуждение. Какое паропроницание имеет стекло? Правильно, нулевое. А в клееном брусе подобных стеклу клеевых перегородок несколько, в зависимости от количества склеенных ламелей. Фактически, при Российских реалиях, вертикально-клееный брус полностью непроницаем для воздуха. А горизонтального-клееного, у нас увы, пока не производят.

Ну вот, рассказав лишь о недостатках клееного бруса. камня на камне не оставил от хорошего материала. Дающего людям возможность построить деревянный дом за несколько месяцев, а не ждать осадки бревна, что бы всего лишь завершить отделку. А ведь обещал рассказывать и про достоинства. Верно люди говорят — «каждый кулик свое болото хвалит». Скажете и ошибетесь! Мы архитектурная мастерская. мы не производим никакого бруса и ничего не продаем как посредники.

В действительности же, я считаю клееный брус вершиной эволюции деревянного домостроения. Лучшим натуральным материалом из существующих. Но брус этот принципиально отличается от описанного мною выше.

Я говорю о горизонтально-клееном брусе. Он отличается от привычного тем, что доски-ламели в нем ориентированы горизонтально. Следовательно, клей уже не препятствует полноценному паропроницанию стены. Торцы всех ламелей доступны всеобщему обозрению, в середину горизонтально-клееного бруса уже не спрячешь короткие обрезки. Долговечность клеевого шва уходит на второй план, поскольку ламели плотно сжаты между собой весом дома и клеевой шов уже не работает под напряжением.

Почему же так сложно найти правдивую информацию о клееном брусе? Почему хозяева сайтов платят огромные деньги за продвижение в топ по этому запросу? Все еще не поняли? Тогда извините, наверное вам к другому «специалисту». А остальным желаю удачи, пусть ваши дома будут теплыми и по настоящему здоровыми!

Автор: Андрей Бугаев. 10 апреля Архитектурная мастерская ArtEcology.ru

Использование клеёного бруса для строительства дома — плюсы и минусы

Деревянный клеёный брус – один из дорогих типов материалов, которому обеспечено широкое применение в частном загородном строительстве. Здания, построенные из этого типа бруса, отличаются высокой прочностью и долговечностью, однако строительство потребует больших расходов. Клеёный брус – особый материал, отличающийся целым набором преимуществ, хотя он не лишён определённых недостатков.

Преимущества материала

Деревянные дома из клеёного бруса пользуются популярностью из-за особой структуры материала. он не является цельным, а изготавливается из тонких досок-ламелей, соединённых между собой с помощью клея. Число ламелей варьируется от 2 до 5, от их количества зависит толщина готового материала.

Все доски подбираются с особой тщательностью, что позволяет в итоге получить стройматериал с идеально ровными поверхностями. Особая структура обеспечила клеёному брусу целый ряд преимуществ:

- Все доски предварительно тщательно высушиваются: это гарантия того, что брус не начнёт растрескиваться при последующем использовании. Однако это преимущество работает только в том случае, если материал изготовлен действительно качественно, а, к сожалению, так бывает не всегда.

- Брус этого типа отличается высокой защищённостью от гниения, воздействия вредителей, появления плесени и других разрушающих факторов. При этом материал будет сохранять все экологические преимущества природной древесины.

Брус клеёный для деревянных домов чаще всего изготавливается из древесины ели, сосны, иногда используют кедр или лиственницу. Древесина в любом случае должна быть просушена в специальных камерах, только при правильной обработке и минимальной влажности можно добиться прочности.

Усадка не превышает 1 см на 1 метр стены – это значительно меньше, чем у дерева естественной влажности. Кроме того, после возведения «коробки» из бруса можно будет не ждать полгода, а сразу продолжать строительство.

Недостатки зданий из клеёного бруса

Клеёные деревянные дома пользуются большим спросом, но, как и у любого другого материала, у этого типа бруса есть ряд недостатков. Главный из них – высокая стоимость, приобрести стеновой материал будет намного дороже, чем обычный или профилированный брус.

Важно и то, что необходимо приобретать только высококачественный, а следовательно, и дорогой брус. Если пытаться сэкономить, можно столкнуться с целым рядом неприятностей:

- При некачественной сборке теряется один из главных плюсов – прочность. Если древесина была недостаточно высушена, никакой клеевой состав не убережёт её от растрескивания, после чего нельзя будет говорить о результативном строительстве.

- Дешёвый брус соединяется различными составами с использованием фенола. Материал является токсичным и опасным для человека, что значительно снижает экологичность здания. В этом случае будет невозможен нормальный воздухообмен, а это один из важных плюсов деревянного здания.

- Если брус окажется некачественным, грани будут неровными, поэтому возможны очень серьёзные проблемы с постройкой. Небольшая усадка есть у любого древесного материала, и в итоге брус может оказаться перекошенным.

Все это говорит о том, что приходится крайне внимательно подходить к выбору материала для строительства: экономия в этом вопросе приведёт к тому, что здание окажется не только непрочным, но и небезопасным для здоровья. Чтобы купить хороший клеёный брус, необходимо придирчиво выбирать компанию-изготовителя.

Варианты зданий из клеёного бруса

Деревянные дома из клеёного бруса под ключ не перестанут пользоваться спросом, так как этот материал успел зарекомендовать себя, как один из вариантов для долговечного строительства. Здания могут иметь самую разную конфигурацию и планировку, стройка может вестись по типовым и по индивидуальным проектам.

Одноэтажные деревянные дома из клеёного бруса с давних времён строятся в районах с суровым климатом, так как материал отлично держит тепло. Одной из разновидностей можно назвать так называемые финские дома – особая технология строительства, при которой выстраиваются максимально ровные углы без щелей.

Финские дома из бруса строятся долго, но и служить они могут столетиями, не допуская ни сквозняков, ни появления плесени. Особенностями конструкции являются двускатная крыша, особое расположение окон и обязательное наличие сеней.

Деревянные дома из клеёного бруса могут возводиться в один, два или полтора этажа, при этом на верхних этажах чаще всего располагают спальные помещения.

Интерьер чаще всего не требует отделки: естественный цвет дерева нравится многим, кроме того, в этом случае дом будет сохранять все свои экологические преимущества. Профессиональная проектировка позволит создать тёплый и уютный дом, который сможет послужить нескольким поколениям.

Требуется включить JavaScript или обновить плеер!

Источники:

sferatd.ru

видео-инструкция по монтажу своими руками, особенности клееного финского материала, есть ли вредная смола, что это такое, технические характеристики, цена, фото

Все фото из статьиРешаясь на строительство собственного дома, каждый старается воплотить в жизнь его главный принцип, состоящий из простых условий – быстрый монтаж и удобство проживания. Остальное остается за технологиями, которых на сегодняшний момент достаточно, чтобы помочь застройщику. Если говорить о каркасных домах, то будет интересен брус с загадочной аббревиатурой ЛВЛ, где функциональность доведена до своего логического совершенства.

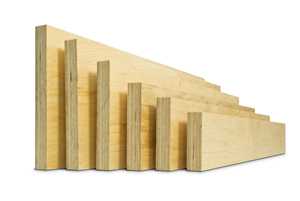

На фото: LVL-брус состоит из слоев шпона

Что это

Данный стройматериал является новым только для нашего рынка частного домостроения, что связано с долгим непринятием всего нетрадиционного. История создания бруса LVL началась в 1935 году в США, производство же началось спустя 25 лет. С тех пор потребление данного материала постоянно растет, и приблизилось к 3 млн. м3 в год.

Итак, что это такое? Нередко его называют еще брусом, изготовленным из клееного шпона, что также можно считать верным, так как в процессе производства соединяют 7 и более его слоев толщиной примерно 3 мм.

Обычно применяют древесину:

- лиственницы;

- сосны;

- если.

Производственный процесс

При этом волокна смежных слоев располагают не как у фанеры – перпендикулярно, а параллельно. Отбирать сырье начинают еще на вырубке, так как для материала необходимы лишь первые срезы толстой части.

Вкратце инструкция процесса создания бруса LVL выглядит так:

- Подается сосновые и еловые заготовки на участок, на котором происходит приемка сырья, где они сортируются;

- Выбранные элементы подвергаются различной обработке — термической и обмыванию, снимается кора и происходит их распил;

- Следующий этап – лущение, центров и обмер с помощью специальных станков с лазерными устройствами;

- Потом шпон принудительно сушат;

- Склейка, в ходе которой обращают внимание на влажность заготовок, проверяя их ультразвуком. Так исключается даже намек на недостаточную просушку. В готовом изделии влаги не должно быть более 10%.

Как видите, своими руками изготовить материал не получится.

Достоинства

Вот некоторые технические характеристики бруса ЛВЛ:

| Прочность | Главное преимущество материала перед его «собратьями», которых удалось достичь благодаря технологическим особенностям производства:

|

| Неизменные свойства |

Благодаря стабильным техническим характеристикам обеспечивается высокая точность сопряжения элементов конструкции. |

| Огнестойкость |

|

Монтажные перекрытия

Следующие свойства отличают материал не только от деревянных брусьев, но и от металла и даже железобетона.

Он устойчив к таким агрессивным средам как:

- аммиак;

- водяной пар;

- пары солей.

Это позволило его применять при строительстве зимних садов, а также бассейнов.

Ассортимент

Производители не ограничиваются типовыми проектами, предлагая различные размеры брусьев, плит и балок. Поэтому материал часто встречается и в домах, изготовленных по индивидуальным планам.

Толщина всегда будет кратной 3 мм (толщине слоя шпона).

Поэтому:

- брус бывает — 18 мм — 102 мм;

- по ширине – 100-1800 мм;

- стандартная длина — до 18 м.

Финский дом – стропила и перекрытия выполнены из LVL-бруса

Совет: на заказ производители могут изготовить и большие по длине деревянные брусья, что позволит строить перекрытия больших размеров.

Учтите, цена длинномерных элементов бруса ЛВЛ от длины зависит мало, чего не скажешь про другие.

Выпускают два типа изделий:

- первый — древесные волокна располагают параллельно в продольном направлении. Это на сегодняшний день самый востребованный вид бруса ЛВЛ. Второе его название – конструкционный, так как его применяют для различных перекрытий, каркасов зданий и кровель. Недостаток – край заготовок, имеющих большую ширину, может закручиваться;

- второй – в каждом пятом слое волокна располагаются поперек. За счет этого прочность изделий повышается, в том числе и на сдвиг. Хотя такой брус и не «скручивается», но его механические характеристики хуже предыдущего.

Совет: лучше всего применять материал там, где требуются большая ширина деревянных заготовок, к примеру, для дверных полотен, стеновых панелей.

В процессе изготовления используется вредная смола в брусе ЛВЛ на основе фенола и формальдегида

Применение в строительстве

- Возведение каркасных коттеджей — для каркаса, балок перекрытия, стропильных систем.

Если сравнивать с обычными пиломатериалами или с клееным брусом, LVL гораздо эффективнее по:

- прочности;

- влажности;

- стоимости (клееный дороже).

- Плиты из бруса ЛВЛ используют для обшивки внутри и снаружи, а между ними используют утеплитель. Они имеют высокий показатель теплоизоляции и акустики;

Материалу можно придавать разную геометрическую форму

- Рекомендуется применять «новый» материал для перекрытий между этажами и для стропильных систем. Его жесткость на треть превосходит показатель массивной ели, при этом поперечное сечение бруса гораздо меньше.

Вывод

Появившийся на нашем рынке LVL-брус позволит уйти от привычных материалов – строганного или клееного бруса. По техническим свойствам он превосходит оба, а по цене легко соперничает с последним.

Хорошо зарекомендовал себя в каркасном строительстве не только в виде балок, но и плит. Видео в этой статье позволит найти дополнительную информацию по вышеуказанной теме.

rubankom.com

Брус — это… Что такое ЛВЛ-Брус?

У этого термина существуют и другие значения, см. Брус. Деталь из ЛВЛ ЛВЛ-брус (или брус LVL) (от англ. LVL — Laminated Veneer Lumber) — конструкционный материал (известен также как брус из клееного шпона), изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм, причем волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

Деталь из ЛВЛ ЛВЛ-брус (или брус LVL) (от англ. LVL — Laminated Veneer Lumber) — конструкционный материал (известен также как брус из клееного шпона), изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм, причем волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.LVL был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы прошлого столетия корпорацией TrustJoist (ныне I-Level, несколько лет назад ставшей подразделением крупнейшего мирового деревопереработчика, компании Вайерхаузер (Weyerhaeuser), США).

Применение

Благодаря своей однородной структуре брус LVL обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение балок LVL — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование LVL в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому что длина балки технологически не ограничена, LVL используется для создания больших пролетов (18-24 м) и объемов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью чем массив древесины. Балки и плиты LVL также можно использовать в системах силовой опалубки. В России производство ЛВЛ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок . Это инновационный, уникальный проект , направленный на обновление деревоперерабатывающей отрасли России. «Талион Терра» – самый крупный завод по производству ЛВЛ в Европе с производительностью – 150 тыс. м3 в год. Производство ЛВЛ Ultralam ведется по самой современной технологии- технологии непрерывного прессования с микроволновым предподогревом, которая способствует лучшему проникновению смолы в древесную структуру и образованию нового, однородного высокопрочного материала. Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж. Второй завод по производству ЛВЛ в России — ЛВЛ Югра – находится г. Нягань.

dic.academic.ru

LVL брус для важных элементов жесткости каркаса дома

Главный принцип современного загородного домостроения прост: быстро строить, удобно жить.

Все остальное – вопрос технологии. Любое здание отличается тем, что с самого начала оно рождено мыслью инженера, и только затем – подручным материалом.

В каркасном здании, возведённом с использованием ЛВЛ (LVL), идея функциональности доведена до своего совершенства: клееный брус из шпона – материал соответствующий этой идее.

Исторически сложилось так, что несущую основу для конструктивных нагрузок каркасного дома выполняют из дерева. В традиционной европейской технологии — фахверк, в качестве каркаса выступали те самые деревянные балки, которые туристы склонны воспринимать исключительно как эффектный приём фасадного оформления. Конструктивное решение построенного по современной технологии каркасного дома мало чем отличается от старинного фахверка: «костяк» и того, и другого – деревянный каркас.

Кажется парадоксальным, что дерево может быть строительным материалом индустриальной эпохи. Еще четыре века тому назад от дерева отказались ради более прогрессивного кирпича, как позже от кирпича отказались ради бетона. И, тем не менее, факт остаётся фактом: деревянные дома строят не только из-за их эстетической привлекательности или из соображений экологии, но еще и потому, что дерево – очень технологичный материал. Строить из него легко, и возведение дома не занимает много времени. Главные же недостатки древесины – подверженность гниению, горючесть и недостаточная плотность – преодолевают современные технологии.

Строить из древесины легко, и возведение дома не занимает много времени.

Новые методы обработки древесины меняют свойства этого материала, и позволяют создавать на его основе продукты с принципиально новыми монтажными и эксплуатационными характеристиками. Именно к таким высокотехнологичным разработкам относится LVL – Laminated Veneer Lumber, продукт деревообрабатывающей промышленности, представляющий собой брус, доски и балки, изготовленные путём склейки слоёв шпона с параллельным расположением волокон.

LVL брус

LVL (лвл) брус для важных узлов в каркасном доме

LVL обладает уникальным набором свойств

Как строительный материал, LVL обладает уникальным набором свойств. В отличие от обычных пиломатериалов, он способен сохранять точные линейные размеры вне зависимости от сезонных колебаний влажности и температуры, он не деформируется и не коробится от сырости, имеет минимальные показатели естественной усушки. По этим характеристикам конкуренцию ему мог бы составить разве что клееный брус, однако прочность LVL выше, чем у клееного бруса, вследствие чего балки LVL становятся незаменимы при изготовлении несущих опор и перекрытий большой длины.

Допустимые нагрузки на изгиб и растяжение вдоль волокон у LVL почти вдвое превышают аналогичные показатели для обычных пиломатериалов.

Допустимые нагрузки на изгиб и растяжение вдоль волокон у LVL почти вдвое превышают аналогичные показатели для обычных пиломатериалов. Длина балок LVL может достигать восемнадцати метров, что также является неоспоримым преимуществом LVL перед пиломатериалами из массивной древесины, не превышающими, как правило, в длину восьми метров. Важным отличием длинномерных изделий LVL является их стоимость: она мало зависит от их длины, что, в частности, выгодно выделяет LVL на фоне клеенного бруса, стоимость которого при увеличении длины вырастает в геометрической прогрессии.

По сравнению с такими традиционными строительными материалами, как металл и железобетон, LVL обладает оптимальным соотношением прочности и веса. Этот фактор особенно важен для малоэтажного строительства, поскольку при достаточном запасе прочности конструкции из LVL не требуют устройства усиленного фундамента и удобны при монтаже: их можно перемещать по земле и поднимать на верхние этажи без применения специальной техники. Как следствие, возведение зданий с использованием LVL требует значительно меньших финансовых и временных затрат, чем строительство из кирпича и бетона.

Технологии его изготовления

Своими свойствами клееный брус из шпона обязан технологии его изготовления. Набор склеиваемых листов шпона происходит таким образом, что швы каждого последующего слоя располагаются в шахматном порядке, равномерно по всей длине бруса. Именно эта система, запатентованная фирмой «Raute Wood», мировым поставщиком оборудования для производства LVL, позволяет добиться отличающих этот материал уникальных прочностных характеристик. Немаловажным оказывается также и тот факт, что в процессе производства все без исключения его этапы подчинены компьютерному управлению и контролю, что обеспечивает предельно точное сохранение линейных параметров готовых изделий.

Исходным материалом для производства служат хвойные брёвна. После гидро- и термообработки, окорки и распиловки они попадают в подающий конвейер лущильного станка. Процесс лущения полностью автоматизирован и подчинен специальной компьютерной программе, а центровка и обмер заготовок происходит с помощью лазерных устройств высочайшего уровня точности. Полученный в результате лущения высушенный шпон тестируют и сортируют посредством ультразвуковой технологии. Влажность шпона проверяют на линии неоднократно, и влажный шпон отправляют на досушку. После того как листы шпона протестированы ультразвуком и отсортированы, наиболее однородные по составу плотные листы могут быть использованы для изготовления конструкционного материала особой прочности. При склеивании слоёв шпона используют устойчивую к окислению смолу, которая обеспечивает готовому материалу высокие показатели огнестойкости.

Технология производства LVL сходна с технологией производства фанеры, однако, есть и существенные различия. Так, при производстве фанеры волокна смежных слоёв шпона располагаются перекрестно, а при производстве LVL – параллельно. В результате получается однородный по составу и прочности материал. При изготовлении LVL используют шпон большей толщины (3,2 мм), а готовое изделие может иметь толщину до 75 мм.

Одно из важных достоинств LVL как строительного материала – это возможность широкого выбора размеров бруса. Ширину и длину бруса можно выбирать произвольно, в пределах размеров, допускаемых линией по производству LVL. При длине от 2,5 до 18 м, ширина клееного бруса из шпона может быть от 200 до 1830 мм, а толщина – от 21 до 75 мм.

Заготовки LVL разрезают в размер точно по требованию заказчика.

В зависимости от предполагаемого применения заготовки режут либо на продольные бруски, либо на доски, которые легко обрабатывать и в условиях производства, и на строительной площадке.

Надёжность, качество и комфорт, обеспечены специально созданным для них материалом – «супер деревом» ЛВЛ (LVL)

Конструктивные и монтажные свойства LVL обеспечили этому материалу самое широкое распространение в странах Северной Америки, где 90% всех домов возводят с применением дерева. Все большей популярностью клееный брус из шпона пользуется и в Западной Европе, где традиционным в строительстве бетону и кирпичу теперь предпочитают более дешёвые и эффективные материалы, способные обеспечить высокие теплоизоляционные и акустические характеристики жилья. Отработанная технология каркасного домостроения с использованием этого материала позволяет строить тёплые дома любой архитектурной формы и любого размера в самый короткий срок. И независимо от того, будет ли дом скромным дачным коттеджем или же представительным особняком большой площади, объединять их будет одно: надёжность, качество и комфорт, обеспеченные специально созданным для них материалом – «супер деревом» – ЛВЛ (LVL).

Сушествует 4 типа материала: Rs, R, X, I

Rs и R применяются преимущественно в несущих конструкциях,

Х — несущие и ограждающие конструкции,

I — ограждающие конструкции, в том числе заготовки для дверного и мебельного производства и т.д.

eplan.house

ЛВЛ-Брус — Википедия. Что такое ЛВЛ-Брус

Материал из Википедии — свободной энциклопедии

У этого термина существуют и другие значения, см. Брус.

ЛВЛ-брус, брус LVL, брус из клеёного шпо́на (от англ. Laminated Veneer Lumber — «пиломатериал из слоёного шпона») — конструкционный материал, изготовленный по технологии склейки нескольких слоёв лущёного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм. Является одним из типов клеёных деревянных конструкций. Волокна древесины смежных слоёв располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

Применение

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролётов (24-36 м) и объёмов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью, чем массив древесины. Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки.

Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж.

Производство

ЛВЛ был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы XX столетия корпорацией TrustJoist (ныне I-Level, подразделение компании Вайерхаузер (англ.)русск.).

В Западной Европе производство ЛВЛ торговой марки Kerto ведётся с 1973 года финской компанией Metsa Wood (Finnforest), которая входит в лесопромышленный концерн Metsä Group (англ.)русск.. Объём производства Kerto составляет около 220 тысяч кубометров в год.

В России производство ЛВЛ марки Ultralam запущено в апреле 2009 года на заводе «Талион Терра» в городе Торжок. Объём производства Ultralam около 150 тысяч кубометров в год. Производство Ultralam ведётся по технологии непрерывного прессования с микроволновым предподогревом. Второй завод по производству ЛВЛ в России «ЛВЛ Югра» находится городе Нягань.

wiki.sc

Технология производства ЛВЛ бруса

ЛВЛ брус это высококачественный конструкционный материал, изготовленный по технологии склейки нескольких слоев шпона с параллельным расположением волокон. Технология производства ЛВЛ позволяет получить однородный бездефектный материал. Слоистая структура шпоновых балок делает их прочными и долговечными.

Применяется он для каркасного и мансардного строительства, ремонта, для изготовления перекрытий и большепролетных рам, лагов под паркет и ферм.

Характеристики ЛВЛ бруса

Прочность. Благодаря параллельно направленным волокнам в структуре ЛВЛ бруса выше, чем у клееного бруса или у обычных пиломатериалов и он способен выдерживать значительно большие нагрузки чем обычный брус.

Длина «ЛВЛ бруса доходит до 18 метров, что обуслвливает его применение для длинных и прочных конструкций.

Высокие влагостойкие свойства. ЛВЛ не впитывает влагу, а потому собственный вес балки во влажной среде остается неизменным.

Высокая огнестойкость по сравнению с обычным брусом. Достигается путем большой многослойности и меньшей пористости.

Отличные механические свойства. ЛВЛ не трескается, не усыхает, не гниет, в то же время подвергается действию смол и пропиток, сочетается со многими звуко и теплоизоляционными материалами.

Ко всему прочему ЛВЛ брус обладает отличными свойствами древесины – легко поддается обработке, крепежу.

best-stroy.ru

Брус — это… Что такое ЛВЛ-Брус?

У этого термина существуют и другие значения, см. Брус. Деталь из ЛВЛ

Деталь из ЛВЛЛВЛ-брус (или брус LVL) (от англ. LVL — Laminated Veneer Lumber) — конструкционный материал (известен также как брус из клееного шпона), изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм, причем волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

LVL был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы прошлого столетия корпорацией TrustJoist (ныне I-Level, несколько лет назад ставшей подразделением крупнейшего мирового деревопереработчика, компании Вайерхаузер (Weyerhaeuser), США).

Применение

Благодаря своей однородной структуре брус LVL обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение балок LVL — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование LVL в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому что длина балки технологически не ограничена, LVL используется для создания больших пролетов (18-24 м) и объемов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью чем массив древесины. Балки и плиты LVL также можно использовать в системах силовой опалубки. В России производство ЛВЛ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок . Это инновационный, уникальный проект , направленный на обновление деревоперерабатывающей отрасли России. «Талион Терра» – самый крупный завод по производству ЛВЛ в Европе с производительностью – 150 тыс. м3 в год. Производство ЛВЛ Ultralam ведется по самой современной технологии- технологии непрерывного прессования с микроволновым предподогревом, которая способствует лучшему проникновению смолы в древесную структуру и образованию нового, однородного высокопрочного материала. Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж. Второй завод по производству ЛВЛ в России — ЛВЛ Югра – находится г. Нягань.

3dic.academic.ru