его изготовление, характеристики и применение

На отечественном рынке клееный брус из шпона лвл брус цена на который ниже, появился относительно недавно. Хотя в странах Европы и северной Америке повсеместно используется с шестидесятых годов прошлого века. Связано это с тем, что подход к капитальному строительству в западных странах кардинальным образом отличается от привычного нам. На сегодняшний день тенденция по использованию изделий lvl возрастает с каждым годом и уже составляет не менее 3 миллионов кубических метров.

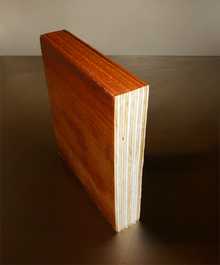

ЛВЛ брус

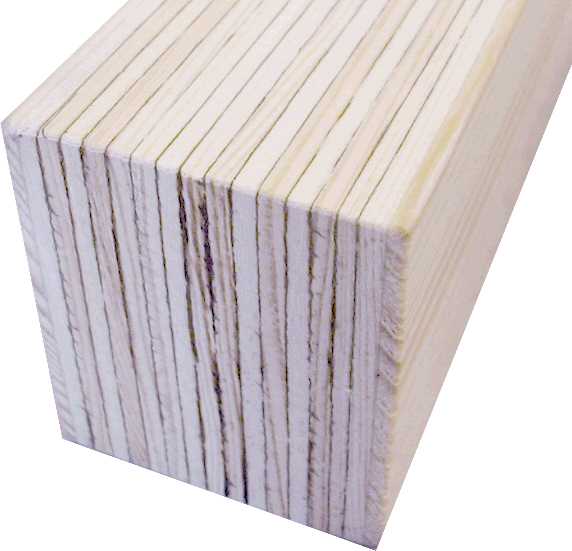

Что это такое лвл брус? Это склеенный в несколько слоев лущеный шпон (обычно таких слоев насчитывается от 6 до 10) и впоследствии обработанный до состояния ровного изделия. Материалом для шпона обычно являются хвойные сорта древесины, лиственница или сосна. Каждый слой бруса достигает в среднем 3 мм.

Технология изготовления бруса lvl

В пункт приема сырья поступает кряж из хвойных деревьев. После тщательной сортировки и отбора на предмет наличия паразитирующих насекомых, материал отправляется в цех термической обработки. Далее следует на распиловку и лущение. Все операции от обработки древесины, до склеивания готового шпона полностью автоматизированы и требуют присутствие человека, только как наблюдателя за процессом.

Следующим этапом идет процесс измерения заготовок и их дальнейшая рассортировка согласно размеру. После следует процесс центровки. Центровка производится при помощи промышленного лазера, не совершающего ошибок.

Одним из последних этапов производится процесс высушивания заготовок, от лишней влаги.

Важно отметить! На всем процессе изготовления влажность шпона постоянно контролируется при помощи измерений ультразвуком, вплоть до этапа нанесения клеящего материала.

Этап склеивания, подготовленный шпон, содержание влаги в котором не превышает 10-15%, подвергается склеиванию. Клей наносится равномерно по обеим сторонам шпона. После склеенные пластины из шпона отправляется на прессовку. Дальше идет процедура контроля качества и упаковка для отправки на склады.

Изготовление бруса лвл — сложный технологический процесс.

При изготовлении лвл бруса можно выделить ряд основных параметров, которым должен соответствовать материал:

- Толщина шпона не должна превышать 3 мм;

- Первичная просушка позволяет сократить до 5% количество влаги в материале;

- Сортировка происходит в три этапа;

- Укладка шпона производится согласно технологии, укрепляя тем самым прочность клееного бруса;

- Процесс контроля качества lvl происходит под наблюдением высококвалифицированных специалистов.

Основные характеристики клееного шпоночного изделия

По сравнению с обычным пиломатериалом из цельного дерева, у клееного бруса есть ряд преимуществ. На некоторые стоит особое внимание обратить, перед покупкой:

- Экономичность – цена на такой материал значительно ниже, чем на обыкновенный брус;

- Прочность – хоть прочность порой и уступает цельному брусу, изготовленному из крепких пород древесины, однако она более прогнозируема. Каждый производитель указывает максимальные нагрузки, которые шпоночный брус может выдержать, чего естественно не будет указано на простом куске дерева;

- Размерный ряд – все параметры ширины, длины и толщины на рынке представлены в широком изобилии, и подобрать клееный брус, цена которого ниже чем на монолитный, будет требованиям значительно проще;

- Устойчивость к воспламенению – горит шпоночный склеенный брус значительно хуже, чем его монолитный аналог;

- Устойчивость к коррозии – при изготовлении этого материала, его составляющие части проходят контроль на наличие паразитов, а после склеивания насекомые не считают нужным селиться в таком изделии, и гниению он подвержен значительно меньше;

- Универсальность – шпоночный брус лвл можно использовать совершенно в разных сферах строительства, от изготовления окон, до полноценного возведения жилых и складских помещений.

Сфера применения склеенного бруса

Каркасное домостроение

Первой сферой, где повсеместно применялся брус из шпона, это каркасное домостроение. В соединенных штатах Америки, такое строительство очень распространено. В основном это одно и двух этажные дома. Однако он используется и для строительства, складов, гаражей и прочих нежилых помещений.

ЛВЛ брус широко используется при строительстве каркасных домов.

В странах СНГ для этих целей чаще использовались цельные материалы из сортов хвойных пород древесины, или заменялись другими прочными породами (береза, бук). Но в последнее время, все чаще стал применяться lvl брус что неудивительно. Это связано с его высокими и прогнозируемыми прочностными характеристиками.

Основная характеристика надежности изделий лвл считается относительная прочность на изгиб, она составляет 48мПа, для сравнения у бруса из березы этот показатель не превышает 20мПа. Расчетные нагрузки на материал вдоль волокон, также превышают аналогичный параметр у простого бруса в два раза. И конечно при таких прочностных характеристиках вопрос цены выходит на первый план. Строить любое сооружение из бруса лвл значительнее выгоднее, чем из цельного материала.

Межкомнатные перегородки

Сфера применения лвл бруса, не ограничивается каркасным строительством зданий, существуют так же лвл плиты, они служат как перегородки стенок между комнатами. Могут применяться и для внешней обшивки зданий, но для этого их поверхность необходимо дополнительно обрабатывать, защищая от воздействия окружающей среды. Такие плиты имеют некоторые преимущества, перед привычными ОСП плитами, главным из которых считается высокая степень тепло и звукоизоляции.

Материал перекрытия

Кроме строительства домов брус lvl часто используют как материал перекрытия для временных конструкций. Характеристика его упругости перед цельными пиломатериалами выигрывает практически на 30%. А по прочностным свойствам на все 100%. Необходимые нагрузки, которые может выдерживать клееный брус, допускают его меньшее сечение. А значит и снижение веса всей временной конструкции, что немаловажно при их монтаже.

Важное отличие! При одинаковых габаритах балка из материала лвл имеет значительно меньший вес по сравнению со всеми конкурентами, а ее прочностные качества сопоставимы с металлическими и бетонными изделиями.

Сопротивление гниению, ставит лвл брус еще на одну ступеньку выше обыкновенных пиломатериалов. Конденсат, выделяющийся из любой породы древесины, за счет ее пористой структуры наносит вред даже окрашенной поверхности, и со временем разрушает несущие балки, что чревато разрушением всей конструкции. Лвл брус от этого избавлен, его структура полностью обработана, и шпон разделен между собой слоем клея, который создает надежную защиту от влажной среды, особенно в совокупности с последующей обработкой лакокрасочными материалами.

Изготовление дверей, окон, мебели

Мебель из кленного бруса

Широкий размерный ряд позволяет использовать данный материал в многочисленных сферах, не исключением стало изготовление дверей, окон и каркасной мебели.

Производители, представленные на отечественных рынках

Производителей качественной продукции лвл на сегодняшний день насчитывается не так уж много, среди прочих следует выделить:

- Finnforest – финский завод изготавливает лвл брус под брендом Kerto;

- Талион-Терра – российская фирма, поставляющая качественные изделия по всем просторам СНГ;

- ЛВЛ-Югра – еще один российский производитель, появился на рынке несколько позже, но уже зарекомендовал себя высоким качеством выпускаемой продукции.

Малое количество производителей объясняется высокой сложностью технологического процесса изготовления лвл изделий. Оборудование используется по большей части импортное и довольно дорогостоящее. Однако в скором будущем предполагается выпуск отечественных аналогов, остается, надеется, что на качестве продукции это скажется только положительно.

Видео: брус лвл. Отзывы

derevostroika.ru

ЛВЛ-брус используется в каркасном строительстве домов

Некоторые застройщики не обладают достаточными сведениями о ЛВЛ материале. На запрос в браузере «ЛВЛ брус, что это такое», поисковая машина предлагает ответ: «Пиломатериал, изготавливаемый по технологии Laminated Veneer Lumber (LVL) путем склейки нескольких слоев лущеного шпона».

Многослойный LVL брус запатентован в Америке в 40-годах прошлого века, промышленное производство начато 60-годах. Российские производители освоили выпуск материала в 2009 году. Объем мировой производства ЛВЛ-материала достиг 3.5 млн кубометров в год, ежегодный рост мирового производства составляет 5-7%. Российская доля превышает 250 тыс. кубов, экспортная составляющая достигает 35%, основные импортеры российской продукции – Австралия и страны ЕС.

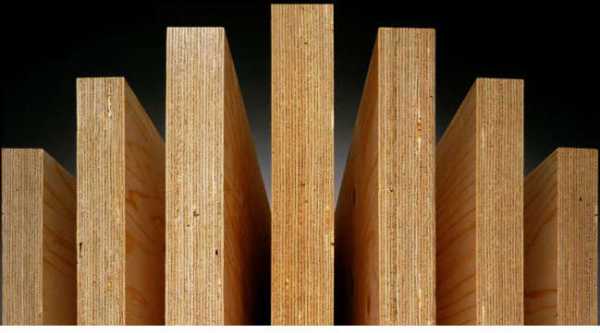

Применяется в качестве универсального высококачественного строительного материала, из ЛВЛ бруса изготавливают коньковые прогоны, стропила, лаги, балки перекрытия и стойки ферм. Брус используют при изготовлении деревянных лестниц, мебели и в качестве качественного отделочного материала. Важной особенностью является возможность изготовления ЛВЛ бруса длиной до 30 метров.

Полностью строить дом из ЛВЛ бруса экономически нецелесообразно. Материал широко используется в практике каркасного строительства загородных домов в качестве LVL балок, выполняющих функции несущих конструкций, и для производства оконных блоков и изготовление дверей.

По сравнению с традиционным пиломатериалом, ЛВЛ отличается высокой прочностью и стойкостью к атмосферной влаге. Расчетная прочность, в сравнении с натуральной древесиной, выше в 1.5 раза. При отсутствии контакта с водой, сохраняет первоначальную влажность. С учетом свойств, особенностей применения, параметров и эксплуатационных характеристик, LVL брус можно отнести к перспективным материалам. Сфера применения LVL бруса в современном промышленном домостроении расширяется.

Производство ЛВЛ бруса и его особенности

У ведущего российского производителя ЛВЛ материала – завода «ЛВЛ-Югра», технология основана на производстве клееных плит из шпона толщиной до 6 мм, длина плиты-заготовки от 2500 до 20500 мм, ширина – 1250 мм. Для производства плит-заготовок используют ламели из древесины хвойных пород.

Лес кругляк подвергается окариванию, бревна проходят стадию гидротермической обработки в ванне при 80-градусной температуре. Перед лущением бревна распиливают на чураки длиной 2.65 м. Лущение проводится на станках-автоматах, раскрой осуществляет лазерное сканирующее устройство. В результате такой обработки из древесины получают ленту шпона. Ламели подвергаются дефектации и подаются на линию раскроя, влажность контролируется бесконтактным влагомером.

Сушка шпона производится в воздушной 17-секционной вертикальной роликовой сушилке, лента из древесины проходит через три температурные зоны. В первой зоне поток воздуха разогрет до 190 градусов, в последующих камерах снижается до 40 градусов. Скорость перемещения шпона зависит от исходной влажности. После сушки проводится контроль влажности, влажность готового шпона не должна превышать 8%. С помощью цветного сканера выявляются участки с естественными пороками древесины.

Шпон нарезается, сортируется по толщине, укладывается в стопы и подается на линию набора пакетов. Формирование пакета производится автоматически с использованием фенолоформальдегидной смолы, ламели по длине и ширине соединяются встык. Заключительной операцией на этом участке является подпрессовка и формирование из пакета плиты-заготовки.

Плита поступает на крупнейший в Европе 60-метровый горячий пресс, имеющий встроенную промышленную СВЧ печь, прессование производится при температуре 155-165 градусов. На выходе из пресса, массив проверяется на однородность и наличие воздушных пузырей, заготовка поступает на склад и выдерживается в течение 24 часов.

На заключительном этапе ЛВЛ заготовка распускается на брус, готовые изделия проходят проверку качества и маркируются. Продукцию компании «ЛВЛ-Югра» можно встретить в 15 странах.

Модельный ряд

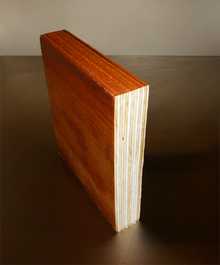

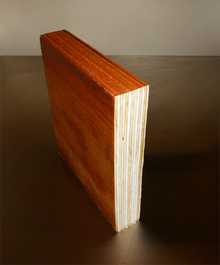

ЛВЛ брус производится по ГОСТ 33124-2014, технология напоминает производство многослойной фанеры и отличается толщиной ламелей. В качестве сырья используется лущеный шпон с естественной шероховатостью поверхности, не превышающей 320 мкм.

ЛВЛ брус выпускается трех типов:

- С древесными волокнами, расположенными во всех слоях массива в одном направлении;

- Волокна у отдельных смежных слоев шпона располагаются перпендикулярно, частота разнонаправленности не превышает 1:4;

- Волокна в соседних слоях имеют строго перпендикулярное направление, с таким чередованием волокон изготавливается материал высшего качества.

Максимальная толщина базовой заготовки ЛВЛ 100 мм, ширина – 1250 мм, длина от 2500 до 20500 мм. Заготовка распускается на ЛВЛ брус требуемой ширины с шагом по длине 500 мм. Всего выпускается более 50 типоразмеров, маркировка продукции включает торговую марку, тип по ГОСТ, данные о длине, ширине и толщине. Стандарт предусматривает выпуск бруса других типоразмеров по заявкам заказчиков.

Предельные отклонения типоразмеров по ширине не превышают 0.5%, по толщине – 3.5%. Плотность ЛВЛ материала от 500 до 700 кг/м3, этот показатель на 10-15% превышает плотность исходной древесины. В готовой продукции допускаются некоторые естественные пороки древесины и дефекты производства:

- Просачивание склеивающей смолы;

- Соединение внутренних и внешних ламелей внахлест, не более 2-3%;

- Отдельные вмятины и царапины;

- Дефекты торцевых кромок на глубину до 10 мм.

Не допускается расслоение, расклей слоев и непроклей при нахлесте наружного слоя.

Производители подвергают ЛВЛ брус обработке, препятствующей увлажнению, возгоранию, допускается декоративная обработка поверхности, придающая изделию привлекательный вид.

Основные свойства ЛВЛ материала

- По сравнению с натуральной древесиной, ЛВЛ материал менее чувствителен к колебаниям влажности и температуры и не подвержен усушке.

- Высокие нагрузки на изгиб и растяжение позволяют использовать LVL брус для изготовления погонажные изделий и конструкций длиной до 20 метров, неразрезанные ЛВЛ-плиты широко используется в качестве плит перекрытий.

- По относительной прочности, выраженной отношением массы к предельной нагрузке, превышает кирпич и бетон.

- Позволяет строить деревянные строения в 2-3 этажа без применения подъемной строительной техники, что важно в условиях плотной городской застройки.

- ЛВЛ материал негорюч, без источника открытого огня горение самопроизвольно прекращается.

- Обладает высокой шумоизоляцией.

brusder.ru

ЛВЛ-Брус — Howling Pixel

ЛВЛ-брус, брус LVL, брус из клеёного шпо́на (от англ. Laminated Veneer Lumber — «пиломатериал из слоёного шпона») — конструкционный материал, изготовленный по технологии склейки нескольких слоёв лущёного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм. Является одним из типов клеёных деревянных конструкций. Волокна древесины смежных слоёв располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

Применение

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролётов (24-36 м) и объёмов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью, чем массив древесины. Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки.

Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж.

Производство

ЛВЛ был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы XX столетия корпорацией TrustJoist (ныне I-Level, подразделение компании Вайерхаузер).

В Западной Европе производство ЛВЛ торговой марки Kerto ведётся с 1973 года финской компанией Metsa Wood (Finnforest), которая входит в лесопромышленный концерн Metsä Group. Объём производства Kerto составляет около 220 тысяч кубометров в год.

В России производство ЛВЛ марки Ultralam запущено в апреле 2009 года на заводе «Талион Терра» в городе Торжок. Объём производства Ultralam около 150 тысяч кубометров в год. Производство Ultralam ведётся по технологии непрерывного прессования с микроволновым предподогревом. Второй завод по производству ЛВЛ в России «ЛВЛ Югра» находится городе Нягань.

БрусБрус:

Топоним

Брус — деревня, Рыжковичский сельсовет, Шкловский район, Могилёвская область.

Брус — деревня в Крестецком районе Новгородской области.

Брус — деревня в Бежаницком районе Псковской области.

Брус — община в Сербии.

Брус — город в Сербии.

Брус — коммуна во Франции, департамент Крёз.

Брус — коммуна во Франции, департамент Пюи-де-Дом.

Брус — коммуна во Франции, департамент Тарн.

Брус — графство в Юго-Западной Онтарио, области в канадской провинции Онтарио.

Брус — национальный парк Канады.

Брус — полуостров в провинции Онтарио (Канада).

Брус — тауншип в округе Тодд, Миннесота, США.

Брус-ле-Шато — коммуна во Франции, находится в регионе Юг — Пиренеи.

Брус-э-Вилларе — коммуна во Франции, находится в регионе Лангедок — Руссильон.ФамилияБрус, Гюнтер (род. 1938) — австрийский художник — абстракционист.

Брус, Иоганнес (род. 1942) — современный немецкий скульптор, художник и фотограф.

Брус, Ровена (1919—1999) — английская шахматистка, международный мастер (1951) среди женщин.ДругоеБрус — форма материала.

Брус — пиломатериал.

Брус — разновидность булавы.

Группа «ВИС»Группа «ВИС» – российская инвестиционно-строительная группа со штаб-квартирой в Москве. Включает компании, осуществляющие финансирование и управление инфраструктурными проектами на территории России и за рубежом. Роль головной компании выполняет Акционерное общество Группа «ВИС» (Группа «ВИС» (АО)).

ДревесиноведениеДревесинове́дение — научная дисциплина, изучающая строение и свойства древесины и древесной коры как материалов; содержит комплекс сведений об этих материалах, полученных методами химии, физики, механики и биологии.

Древесиноведение — учебная дисциплина для лесотехнических специальностей высших и средних специальных учебных заведений. Предметом её рассмотрения являются макро- и микроскопическое строение, химические, физические свойства древесины и коры, их природную изменчивость; пороки древесины; стойкость её к воздействию физических, химических и биологических факторов; характеристики древесины различных лесных пород.

Как самостоятельная дисциплина сформировалась в 1930-х годах, когда были написаны первые учебники и руководства, разработаны стандартные методы физико-механических испытаний древесины и определены основные показатели свойств важнейших промышленных пород. В это же время были установлены зависимости свойств древесины от биологических факторов, влажности, температуры, химических факторов, что обеспечило возможность широкого использования древесины как конструкционного материала в строительстве, авиастроении и других отраслях промышленности.

Клеёные деревянные конструкцииКлеёные деревянные конструкции (КДК) — строительные конструкции, в основе производства которых лежат технологии, применяемые при производстве используемых повсеместно клеёных древесных материалов.

КДК получили распространение в строительстве благодаря выдающимся по отношению к конструкциям из других материалов прочностным характеристикам, приходящимся на единицу массы конструкции. В связи с этим при их использовании на этапе строительства получают хороший экономический эффект, связанный с малыми затратами при монтаже. Также, в связи с малой массой конструкций, получают эффект, связанный с удешевлением необходимого фундамента.

КДК имеют выигрыш по отношению к использованию стальсодержащих конструкций при использовании в строительстве сооружений, внутри которых предполагается наличие большой влажности или химически агрессивной среды.

Известными представителями КДК являются ЛВЛ-Брус и Клеёный брус. ЛВЛ-брус. Слои шпона располагают как параллельно силам нагрузки на конструкции, так и перпендикулярно.

На других языках

This page is based on a Wikipedia article written by authors

(here).

Text is available under the CC BY-SA 3.0 license; additional terms may apply.

Images, videos and audio are available under their respective licenses.

howlingpixel.com

Брус — это… Что такое ЛВЛ-Брус?

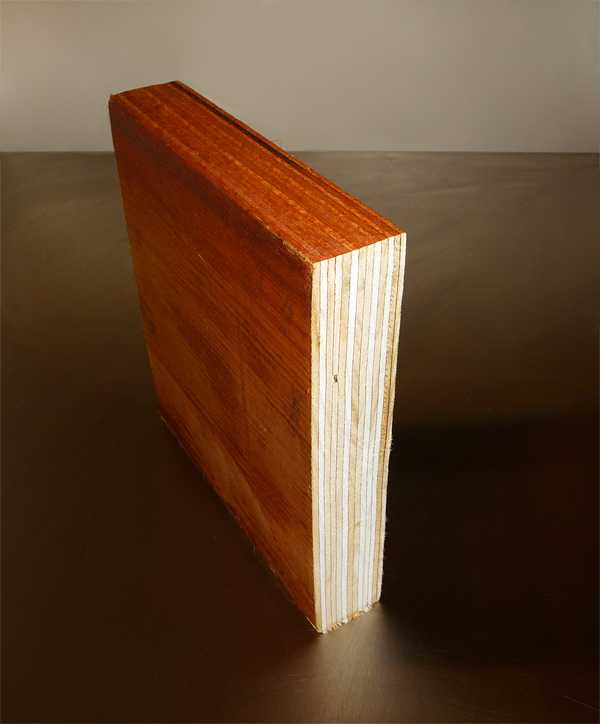

У этого термина существуют и другие значения, см. Брус. Деталь из ЛВЛ

Деталь из ЛВЛЛВЛ-брус (или брус LVL) (от англ. LVL — Laminated Veneer Lumber) — конструкционный материал (известен также как брус из клееного шпона), изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм, причем волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

LVL был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы прошлого столетия корпорацией TrustJoist (ныне I-Level, несколько лет назад ставшей подразделением крупнейшего мирового деревопереработчика, компании Вайерхаузер (Weyerhaeuser), США).

Применение

Благодаря своей однородной структуре брус LVL обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение балок LVL — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование LVL в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому что длина балки технологически не ограничена, LVL используется для создания больших пролетов (18-24 м) и объемов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью чем массив древесины. Балки и плиты LVL также можно использовать в системах силовой опалубки. В России производство ЛВЛ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок . Это инновационный, уникальный проект , направленный на обновление деревоперерабатывающей отрасли России. «Талион Терра» – самый крупный завод по производству ЛВЛ в Европе с производительностью – 150 тыс. м3 в год. Производство ЛВЛ Ultralam ведется по самой современной технологии- технологии непрерывного прессования с микроволновым предподогревом, которая способствует лучшему проникновению смолы в древесную структуру и образованию нового, однородного высокопрочного материала. Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж. Второй завод по производству ЛВЛ в России — ЛВЛ Югра – находится г. Нягань.

dikc.academic.ru

ЛВЛ-Брус

лвл брус, лвл брус в спбЛВЛ-брус, брус LVL, брус из клеёного шпо́на от англ Laminated Veneer Lumber — «пиломатериал из слоёного шпона» — конструкционный материал, изготовленный по технологии склейки нескольких слоёв лущёного шпона хвойных пород сосна, ель, лиственница толщиной порядка 3 мм Является одним из типов клеёных деревянных конструкций Волокна древесины смежных слоёв располагаются параллельно, что отличает ЛВЛ от фанеры Выпускается в виде брусьев балок и плит широкого размерного ряда Легко обрабатывается и в процессе производства, и на строительной площадке

Применение

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролётов 24-36 м и объёмов Применяется для конструкций в агрессивных средах сельскохозяйственные здания, склады химически активных элементов, и в помещениях с повышенной влажностью бассейны, так как обладает большей устойчивостью, чем массив древесины Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки

Основными потребителями ЛВЛ являются США, Европа, Россия Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж

Производство

ЛВЛ был разработан в 1935 году в лаборатории Федерального Лесничества США Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы XX столетия корпорацией TrustJoist ныне I-Level, подразделение компании Вайерхаузер англрусск

В Западной Европе производство ЛВЛ торговой марки Kerto ведётся с 1973 года финской компанией Metsa Wood Finnforest, которая входит в лесопромышленный концерн Metsä Group англрусск Объём производства Kerto составляет около 220 тысяч кубометров в год

В России производство ЛВЛ марки Ultralam запущено в апреле 2009 года на заводе «Талион Терра» в городе Торжок Объём производства Ultralam около 150 тысяч кубометров в год Производство Ultralam ведётся по технологии непрерывного прессования с микроволновым предподогревом Второй завод по производству ЛВЛ в России «ЛВЛ Югра» находится городе Нягань

В Викисловаре есть статья «LVL»лвл брус, лвл брус в спб

ЛВЛ-Брус Информацию О

ЛВЛ-Брус Комментарии

ЛВЛ-Брус

ЛВЛ-Брус

ЛВЛ-Брус Вы просматриваете субъект

ЛВЛ-Брус что, ЛВЛ-Брус кто, ЛВЛ-Брус описание

There are excerpts from wikipedia on this article and video

www.turkaramamotoru.com

ЛВЛ-Брус — WiKi

У этого термина существуют и другие значения, см. Брус.

ЛВЛ-брус, брус LVL, брус из клеёного шпо́на (от англ. Laminated Veneer Lumber — «пиломатериал из слоёного шпона») — конструкционный материал, изготовленный по технологии склейки нескольких слоёв лущёного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм. Является одним из типов клеёных деревянных конструкций. Волокна древесины смежных слоёв располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

Применение

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролётов (24-36 м) и объёмов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью, чем массив древесины. Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки.

Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж.

Производство

ЛВЛ был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы XX столетия корпорацией TrustJoist (ныне I-Level, подразделение компании Вайерхаузер (англ.)русск.).

В Западной Европе производство ЛВЛ торговой марки Kerto ведётся с 1973 года финской компанией Metsa Wood (Finnforest), которая входит в лесопромышленный концерн Metsä Group (англ.)русск.. Объём производства Kerto составляет около 220 тысяч кубометров в год.

В России производство ЛВЛ марки Ultralam запущено в апреле 2009 года на заводе «Талион Терра» в городе Торжок. Объём производства Ultralam около 150 тысяч кубометров в год. Производство Ultralam ведётся по технологии непрерывного прессования с микроволновым предподогревом. Второй завод по производству ЛВЛ в России «ЛВЛ Югра» находится городе Нягань.

ru-wiki.org

ЛВЛ-Брус — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

У этого термина существуют и другие значения, см. Брус.

ЛВЛ-брус, брус LVL, брус из клеёного шпо́на (от англ. Laminated Veneer Lumber — «пиломатериал из слоёного шпона») — конструкционный материал, изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм. Является одним из типов клеёных деревянных конструкций. Волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

Применение

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролетов (24-36 м) и объемов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью, чем массив древесины. Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки.

Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж.

Производство

ЛВЛ был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы XX столетия корпорацией TrustJoist (ныне I-Level, подразделение компании Вайерхаузер (англ.)русск.).

В Западной Европе производство ЛВЛ торговой марки Kerto ведется с 1973 года финской компанией Metsa Wood (Finnforest), которая входит в лесопромышленный концерн Metsä Group (англ.)русск.. Объем производства Kerto составляет около 220 тысяч кубометров в год.

В России производство ЛВЛ марки Ultralam запущено в апреле 2009 года на заводе «Талион Терра» в городе Торжок. Объем производства Ultralam около 150 тысяч кубометров в год. Производство Ultralam ведется по технологии непрерывного прессования с микроволновым предподогревом. Второй завод по производству ЛВЛ в России «ЛВЛ Югра» находится городе Нягань.

Напишите отзыв о статье «ЛВЛ-Брус»

Отрывок, характеризующий ЛВЛ-Брус

– Я тебе говорю, Балага, – сказал Анатоль, кладя ему руки на плечи, – любишь ты меня или нет? А? Теперь службу сослужи… На каких приехал? А?– Как посол приказал, на ваших на зверьях, – сказал Балага.

– Ну, слышишь, Балага! Зарежь всю тройку, а чтобы в три часа приехать. А?

– Как зарежешь, на чем поедем? – сказал Балага, подмигивая.

– Ну, я тебе морду разобью, ты не шути! – вдруг, выкатив глаза, крикнул Анатоль.

– Что ж шутить, – посмеиваясь сказал ямщик. – Разве я для своих господ пожалею? Что мочи скакать будет лошадям, то и ехать будем.

– А! – сказал Анатоль. – Ну садись.

– Что ж, садись! – сказал Долохов.

– Постою, Федор Иванович.

– Садись, врешь, пей, – сказал Анатоль и налил ему большой стакан мадеры. Глаза ямщика засветились на вино. Отказываясь для приличия, он выпил и отерся шелковым красным платком, который лежал у него в шапке.

– Что ж, когда ехать то, ваше сиятельство?

– Да вот… (Анатоль посмотрел на часы) сейчас и ехать. Смотри же, Балага. А? Поспеешь?

– Да как выезд – счастлив ли будет, а то отчего же не поспеть? – сказал Балага. – Доставляли же в Тверь, в семь часов поспевали. Помнишь небось, ваше сиятельство.

– Ты знаешь ли, на Рожество из Твери я раз ехал, – сказал Анатоль с улыбкой воспоминания, обращаясь к Макарину, который во все глаза умиленно смотрел на Курагина. – Ты веришь ли, Макарка, что дух захватывало, как мы летели. Въехали в обоз, через два воза перескочили. А?

– Уж лошади ж были! – продолжал рассказ Балага. – Я тогда молодых пристяжных к каурому запрег, – обратился он к Долохову, – так веришь ли, Федор Иваныч, 60 верст звери летели; держать нельзя, руки закоченели, мороз был. Бросил вожжи, держи, мол, ваше сиятельство, сам, так в сани и повалился. Так ведь не то что погонять, до места держать нельзя. В три часа донесли черти. Издохла левая только.

Анатоль вышел из комнаты и через несколько минут вернулся в подпоясанной серебряным ремнем шубке и собольей шапке, молодцовато надетой на бекрень и очень шедшей к его красивому лицу. Поглядевшись в зеркало и в той самой позе, которую он взял перед зеркалом, став перед Долоховым, он взял стакан вина.

– Ну, Федя, прощай, спасибо за всё, прощай, – сказал Анатоль. – Ну, товарищи, друзья… он задумался… – молодости… моей, прощайте, – обратился он к Макарину и другим.

Несмотря на то, что все они ехали с ним, Анатоль видимо хотел сделать что то трогательное и торжественное из этого обращения к товарищам. Он говорил медленным, громким голосом и выставив грудь покачивал одной ногой. – Все возьмите стаканы; и ты, Балага. Ну, товарищи, друзья молодости моей, покутили мы, пожили, покутили. А? Теперь, когда свидимся? за границу уеду. Пожили, прощай, ребята. За здоровье! Ура!.. – сказал он, выпил свой стакан и хлопнул его об землю.

wiki-org.ru