«НИИ стали» запатентовал способ сварки ультравысокопрочных броневых сталей

Интерполитех / Прессе / Новости / Новости безопасности

Ультравысокопрочная броневая сталь, сваренная каскадным швом, после испытаний

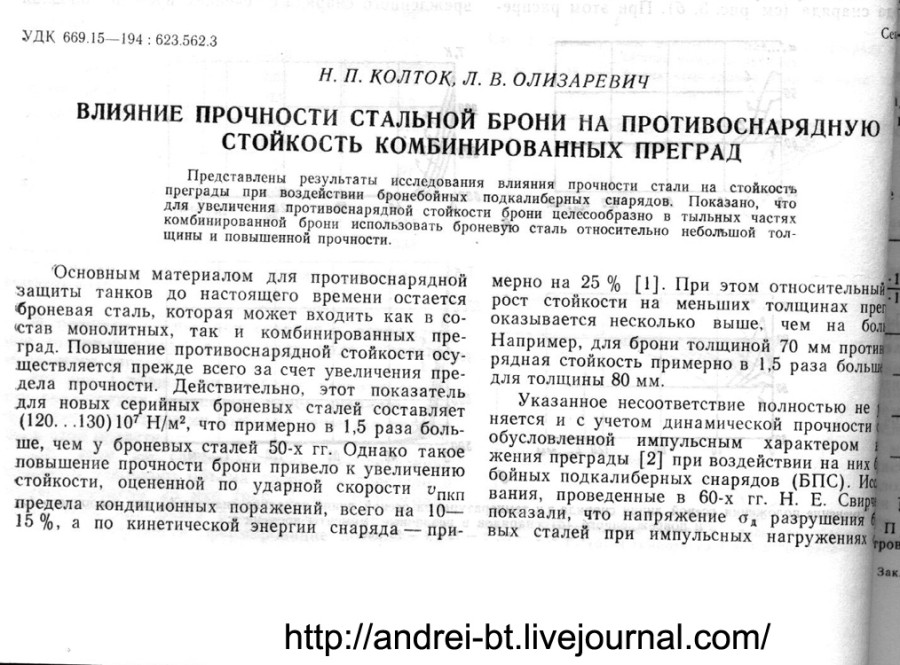

Броневые стали свариваются трудно и требуют очень строгого соблюдения технологии сварки. Сварка ультравысокопрочных сталей, содержание углерода в которых доходит до 0,5%, становится неразрешимой проблемой для многих разработчиков бронеконструкций. Так, например, шведскую броневую ультравысокопрочную сталь марки «Armox Advance» нельзя не то что сваривать, ее нельзя нагревать свыше 100°С, иначе она теряет свои прочностные свойства. Сварной шов при традиционном способе сварки растрескивается, образуя так называемые «холодные трещины». Чтобы устранить этот дефект необходим предварительный подогрев околошовной области, а чтобы свариваемые стали не потеряли заданной прочности, их нельзя сильно нагревать. При традиционной сварке эти взаимоисключающие требования выполнить невозможно и в этом главная проблема при сварке ультравысокопрочных сталей.

Однако инженеры НИИ стали (входит в Концерн «Тракторные Заводы») сумели эту проблему решить, применив так называемый каскадный способ сварки (Патент №2521922). Суть его в том, что шов варится не целиком, а небольшими последовательными шагами. Каждый последующий шаг сварки начинается с места, расположенного на полшага назад. Т.е. второй проход сварочного шва делается на области, которая прогрета первым проходом и она еще не успела остыть. В то же время основной металл при таком режиме не успевает нагреться до критической температуры.

Схема сварки, разработанная в НИИ стали

Однако, при всей кажущейся простоте предложенного способа получить качественное сварное соединение деталей из ультравысокопрочных сталей далеко не просто и под силу только опытному высококвалифицированному сварщику. Разные размеры броневых деталей влияющий на параметры теплоотвода, разные толщины свариваемых листов требуют тщательного подбора длины шага, величины сварочного тока, скорости сварки и учета многих других параметров, влияющих на конечный результат.

Сварщикам НИИ стали эта задача оказалась по плечу и сегодня новая ультравысокопрочная сталь марки 44С-Cв-Ш, разработки «НИИ стали» с успехом используется в сварных бронеконструкциях на перспективных образцах военной техники российского производства.

Источник: «Концерн «Тракторные заводы»

Возврат к списку

Броня крепка: эволюция производства броневой стали

Чуть более 100 лет назад вооруженные силы Британской Империи получили новый вид сухопутной военной техники. Его разработка шла в режиме строжайшей секретности, а курировало процесс Британское Адмиралтейство. Чтобы оправдать связь с военно-морским флотом, в официальных документах новинку называли «сухопутными фрегатами».

Адмиралтейство также занималось вопросами нефтедобычи и нефтепереработки, поэтому для дезинформации противников приняли решение называть секретную технику «резервуар» или «бак», по-английски – «tank». Такое название и сейчас используется для самоходных бронированных боевых машин на гусеничном ходу.

Такое название и сейчас используется для самоходных бронированных боевых машин на гусеничном ходу.

Сегодня на вооружении армий мира – сотни моделей танков и другой самоходной техники. Одна из ключевых характеристик, которая их объединяет, – это бронированный корпус, выполненный из специальных марок стали. Он защищает экипаж и ключевые узлы от пуль, снарядов и других разрушительных воздействий. Все эти 100 лет одной из основных задач конструкторов было снижение массы бронетехники при повышении степени ее защиты.

Помимо продукции для военно-промышленного комплекса, развивалась еще одна сфера применения брони – гражданские автомобили. Если в начале ХХ века стальными листами укрепляли экипажи царственных лиц и чиновников высшего ранга, то сегодня бронеавтомобили используют не только руководители государств, но и бизнесмены, звезды спорта и шоу-бизнеса, а также различные службы государственной, охранной и банковской сферы, например, инкассаторы.

Что из себя представляет броня, как эволюционировали эти металлы и какова роль Украины в этих разработках?

Термин «броня» или «панцирь» берет истоки в глубоком средневековье. Так назывались доспехи, которые защищали рыцаря от вражеских стрел или ударов мечом. С развитием средств ведения войны росла потребность защиты людей и техники от новых видов оружия, в первую очередь огнестрельного.

Так назывались доспехи, которые защищали рыцаря от вражеских стрел или ударов мечом. С развитием средств ведения войны росла потребность защиты людей и техники от новых видов оружия, в первую очередь огнестрельного.

В XIX веке одними из первых такую защиту – броню – получили корабли. Артиллерия была основным видом оружия на море. Но до 1840-х годов пушки стреляли стальными ядрами, от которых неплохо защищала деревянная обшивка корпуса судна. Все изменилось в 1849 году. Тогда в одной из битв свою эффективность показали разрывные гранаты, которыми можно было стрелять из пушки прямой наводкой. Дерево не выдерживало. Возникла потребность в новых подходах к усилению корпусов военных кораблей.

Борьба подходов и технологий

К тому времени металлургия уже была достаточно хорошо развита. Поэтому практически одновременно в Британии, Франции и США стартовали работы по изучению свойств стальной брони для фрегатов и созданию броненосных мореходных кораблей. Задача инженеров была получить материал, который обеспечивал бы прочность корпуса судна при сопоставимой массе с древесиной.

Задача инженеров была получить материал, который обеспечивал бы прочность корпуса судна при сопоставимой массе с древесиной.

Первым в мире мореходным броненосцем считается французский La Gloire, спущенный на воду в 1859 году.

Вторая половина XIX века прошла под знаком экспериментов. Англичане предложили броню компаунд, которая состояла из двух слоев: твердая поверхность и вязкая подложка. Для этого на плиту разогретого кованого железа выливалась литейная сталь. Две плиты дополнительно прокатывались для лучшего соединения между собой. Это позволяло сэкономить вес материала.

Практически в то же время французская компания Schneider et Cie предложила для итальянских броненосцев плиты из стали с содержанием углерода 0,45%. Технология производства держалась в секрете. Но сталь, обеспечивавшая хорошую защиту, была сложна в производстве.

В конце XIX века была освоена еще одна новая технология – цементация стали. Данный метод предложил американец Август Гарвей. В этом процессе лицевая поверхность броневой стали насыщалась углеродом, например, за счет контакта с древесным углем. После многократной закалки листов маслом и водяными брызгами лицевая сторона так называемой гарвеевской брони становилась сверхтвердой. Характеристики этого материала были на 15-20% лучше никелевой стали. Поэтому она моментально вытеснила другие виды брони.

А в 1894 году немецкая фирма Krupp усовершенствовала американский металл, добавив в него хром. Этот материал надолго стал стандартом для бронесталей.

Выход брони на сушу

Примечательно, что первые случаи бронирования гражданского транспорта зафиксированы задолго до создания танков. Одним из первых примеров считается карета российского императора Александра II. После нескольких неудачных покушений защиту царского транспорта решили усилить. Под его днищем разместили стальной лист. Такое решение практически спасло царя во время очередного покушения в марте 1881 года – он был лишь оглушен взрывом бомбы. Но выйдя из кареты, все же получил ранения, несовместимые с жизнью.

Одним из первых примеров считается карета российского императора Александра II. После нескольких неудачных покушений защиту царского транспорта решили усилить. Под его днищем разместили стальной лист. Такое решение практически спасло царя во время очередного покушения в марте 1881 года – он был лишь оглушен взрывом бомбы. Но выйдя из кареты, все же получил ранения, несовместимые с жизнью.

В 1920-х г.г. свои автомобили бронировали американские гангстеры, которые вели борьбу с полицией не на жизнь, а на смерть. И стальные листы, спрятанные под обшивкой серийных автомобилей, действительно спасали им жизни. Но все это были лишь единичные примеры.

К моменту массового внедрения наземной бронированной техники у металлургов уже был большой опыт создания материалов, которые могли надежно защищать экипаж и основные узлы. До 1930-х гг. корпуса практически всей бронетехники производились методом клепки и преимущественно защищали от пуль. Но война в Испании 1937-1938 гг.

Тогда же появились первые мелкосерийные бронированные автомобили. Например, Packard Twelve, которым пользовались и американские президенты, и советский диктатор Иосиф Сталин.

Приблизительно в те же годы началось производство стали для брони на территории современной Украины. Поначалу это были британские технологии.

Но со временем стало понятно, что они слишком дорогие при высокой доле брака. Советские предприятия начали собственные разработки гомо- и гетерогенных броневых сталей. Одной из основных площадок стал Мариупольский завод тяжелого машиностроения. Производимая здесь броня получила собственную маркировку – МЗ-2, которая под индексом 8С использовалась для производства башен и бронекорпусов легендарного танка Т-34. Первые танки производили методом штамповки и сварки стальных листов. Но в 1940 году в Мариуполе освоили производство литых башен. При незначительном увеличении массы такая конструкция имела ряд преимуществ перед сваркой из штампованных деталей.

Вторая мировая война не остановила разработку новых марок стали броневой для разных моделей танков: легких, средних, тяжелых. Например, появилась легированная сталь средней твердости марки 71Л, броня средней твердости 66Л, а для башен тяжелых танков – 74Л и 75Л.

Война стала катализатором и для серийного производства бронированных легковых автомобилей. Их начали выпускать в Германии, СССР, США и других странах мира с развитой автомобильной промышленностью. Но причины производства такой техники были разные. Например, первую массовую партию немецких Mercedes-Benz, усиленных бронелистами, произвели в 1942 после убийства одного из германских топ-чиновников, который ехал в кабриолете. Для Сталина в СССР изготовили бронированный ЗиС-115. Масса этого автомобиля достигала 7,3 тонны, что почти в 3 раза было больше обычной модели.

Послевоенный период брони

Танковые сражения стали одними из важнейших событий, повлиявших на ход Второй мировой войны. Поэтому неудивительно, что в СССР и других странах мира активизировались работы по изучению и развитию металлургических технологий для этого сегмента военной техники. В Советском Союзе этот вопрос курировал ЦНИИ-48, один из филиалов которого — научно-исследовательский институт конструкционных материалов «Прометей» с 1950-х г.г. работал в Мариуполе (в то время город Жданов).

Украинские ученые и металлурги активно разрабатывали новые технологии для военной техники. Например, во второй половине 1970 годов стало известно об эксперименте, который провели работники трех предприятий. Они решили изменить характеристики стали 42СМ с помощью электрошлакового переплава (ЭШП). Эта технология повышает пластические и вязкостные свойства толстолистового металла без изменения других производственных процессов. Результат оправдал ожидания. Сталь 42СМ ЭШП получила повышенную противоснарядную стойкость благодаря увеличенному запасу вязкости.

Сталь 42СМ ЭШП получила повышенную противоснарядную стойкость благодаря увеличенному запасу вязкости.

Вплоть до начала 1990-х украинская металлургия активно сотрудничала с оборонно-промышленным комплексом страны.

Примечательно, что современные металлургические технологии, такие как внепечная обработка конвертерной стали, позволяют достигать таких же характеристик, которые ранее были возможны только после применения электрошлакового переплава.

После второй мировой войны не стояли на месте и гражданские технологии. Передел карты мира, а также растущая напряженность между разными странами привели к тому, что при крупнейших автопроизводителях начали появляться специальные тюнинговые ателье, которые занимались не дизайном или улучшением технических характеристик двигателей и подвески, а бронированием. Например, в США в 1946 году компания Hess & Eisenhardt начала коммерческое производство лимузинов, ставших впоследствии основным транспортом американских президентов. Сегодня эта компания известна, как Centigon Security Group.

Сегодня эта компания известна, как Centigon Security Group.

Этот производитель предлагает своим клиентам два варианта бронирования легковых автомобилей, которые стали стандартом во всем мире. Первый – это усиление бронепластинами ключевых узлов стандартных автомобилей. Второй – это фактически постройка нового авто вокруг бронекапсулы, которая максимально защищает пассажиров и технику. При этом во втором случае удается максимально скрыть от посторонних глаз сам факт того, что машина является бронированной. В ее экстерьере, как правило, нет отличий от серийного автомобиля. Поэтому некоторые производители бронеавтомобилей даже рекомендуют покупать две машины (стандартную и бронированную), чтобы лишь ограниченное количество людей знало, какую из них сегодня предпочтет владелец.

Современная бронетехника

Для производства бронетехники используется сверхтвердая сталь для баллистической защиты (баллистическая сталь). Ее основные характеристики, как правило, должны соответствовать 540-600 единицам по Бринеллю (это один из основных методов испытания твердости материалов, предложенный шведским инженером Юханом Бринеллем в 1900 году).

Сегодня основными европейскими производителями танковых стальных листов являются французские и шведские металлурги. Они выпускают сталь для танковой брони марки MARS 190 (Франция), ARMOX 370S (Швеция), которая должна выдерживать попадания крупнокалиберных снарядов и обеспечивать требования по свариваемости.

Для этого применяются стали, легированные хромом, никелем и марганцем, в которых есть ограничения по допустимому содержанию углерода. В зависимости от толщины листа к ним выдвигаются требования по твердости, которые регламентируются техническими условиями, такими как MIL-A-12560 “Armor plate, steel, wrought, homogeneous. For use in combat-vehicles and for ammunition testing”.

Этим условиям также соответствуют стали ARMOX 300S и ARMOX 400S. Но из-за более низкого содержания углерода требуемый уровень прочности (твердости) в них достигается за счет последующей закалки и низкого отпуска.

Кроме брони для танков есть материалы, которые используются для легкобронной техники (БТР, БМП, БМД, КШМ и пр. ). Ее толщина 8-80 мм, и она способна выдержать попадание из мелкокалиберного оружия. Существует также броневая сталь широкого применения, которую используют при производстве бронежилетов и сейфов. Ее толщина до 50 мм, а производят ее во Франции, Швеции, Польше, Финляндии и Бельгии.

). Ее толщина 8-80 мм, и она способна выдержать попадание из мелкокалиберного оружия. Существует также броневая сталь широкого применения, которую используют при производстве бронежилетов и сейфов. Ее толщина до 50 мм, а производят ее во Франции, Швеции, Польше, Финляндии и Бельгии.

Изготавливают ли сегодня бронесталь в Украине? Конечно. Изготовление литья и деталей из специальных марок стали налажено на профильных кузнечно-механических, литейно-механических и бронетанковых предприятиях, а производство бронелиста – на металлургических комбинатах Группы Метинвест. Например, корпус БТР-4, серийно выпускающегося на харьковском Заводе им. Малышева, изготавливается из спецстали украинского производства.

Корпус и башня самого современного украинского танка «Оплот», который принят на вооружение в 2009 году, также изготовлены из высокопрочной противоснарядной броневой стали металлургами Украины. Отличные характеристики этого металла достигнуты с помощью легирования хромом, молибденом, никелем, марганцем, кремнием, ванадием и т. д. Полученные листы подвергались термической обработке и упрочнению путем дополнительной прокатки.

д. Полученные листы подвергались термической обработке и упрочнению путем дополнительной прокатки.

Однако стоит отметить, что в современном мире военные технологии, в том числе и производство бронелистов, являются большим секретом, который хотят заполучить многие страны мира, особенно те, у которых нет опыта в разработке и использовании стали для военной техники.

Производство гражданских бронеавтомобилей также имеет свои секреты. Это связано как с вопросами коммерческих преимуществ и конкуренции, так и с клиентурой таких ателье. Ведь это могут быть не только бизнесмены и политики, которые стремятся защитить себя и свое ближайшее окружение. Бронированные автомобили закупает полиция, инкассаторы, спецслужбы. Для одних боле важна защищенность (например, при транспортировке денег и ценностей), для других – секретность (например, для перевозки важных свидетелей). Но все эти транспортные средства должны гарантировать определенный уровень безопасности, который достигается за счет применения листов из баллистической стали.

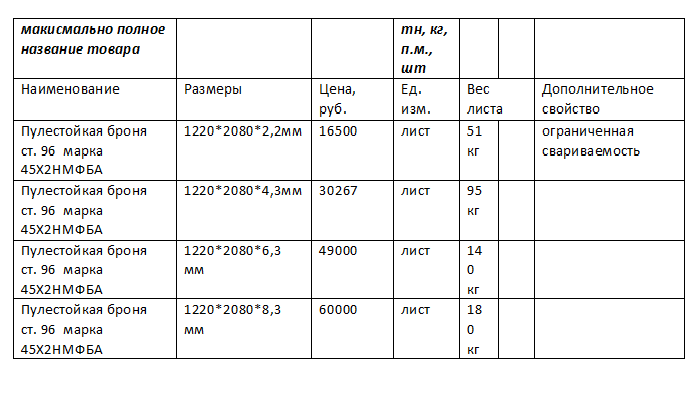

Пулестойкая броня по ГОСТ Р 50744-95; ГОСТ Р 50963-96, ГОСТ Р 51112-97, ГОСТ 34286-2017 и ГОСТ 34282-2017

Сравнительный анализ полезных свойств военной брони А3 и пулестойкой износостойкой стали С500 показывает,

что пулестойкая сталь С-500 превосходит бронесталь А-3 по параметрам:

Свариваемость

Живучесть

Износостойкость

При одинаковой твердости.

Что касается параметра «Пулестойкость»:

Противопульная броня С500 и А3 имеет одинаковый класс защиты Бр4, Бр2, БР3 при схожей толщине.

По классу защиты БР5 и Бр6 сертифицируется только пулестойкая сталь С-500.

Технологичность при производстве С500 намного выше, что позволяет производить толщину до 40мм! Максимальная толщина брони А3, не более 16мм.

Раскрой закаленного слоя у брони С500 имеет размеры 2000*6000мм

У брони А3, не более 1295*2500, что не удобно, когда требуется цельный лист большой площади.

Свариваемость С500 обусловлена более низким количеством углерода в диапазоне 0,19-0,26

у А3 углерода 0,4.

Военное назначение этих сталей: Броневая сталь, Пулестойкие стали для тира, баллистические плиты,

баллистические стали, баллистический лист, листы бронестали, броневые стали, Пулестойкая сталь

Гражданское применение:

Износостойкость. Работа на трение, износостойкая сталь, Износоустойчивость к трению, защита от трения и износа, стойкость на трение

Если требуется лист 110г13 смело берите С500, это лучшая защита от трения.

Есть все толщины

Отгрузка от 1 листа.

Живучесть обусловлена более высокой вязкостью, что ведет к стойкости и не раскалыванию при многократном попадании пуль и осколков.

Абразивная стойкость С500: обеспечивает хром, молибден, никель, марганец, ванадий, вольфрам, бор и ниобий.

Пулестойкая броня С-500 не магнитится! Это отличное свойство для использование в корпусах военных приборов.

Гражданское применение везде где идет износ и ударная нагрузка.

В первую очередь Судостроение на ледоколы как ледоколная сталь. Дробить льдины толщиной до 4 метров под силу только танковой броне.

Дробить льдины толщиной до 4 метров под силу только танковой броне.

В цементном оборудовании, в горно-шахтном оборудовании.

Как комплектующие на дробеметное оборудование, например, пластины броневые на дробеметы;

В качестве импортозамещения для замены слабеньких иностранных износостойких сталей типа: ХАРДОКС, hardox, raex, fora, xar, марс, крусабро, которые даже при сварке требуют нагрева;

Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов,

таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей.

Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу.

В качестве замены марганцовистой стали Гадфильда, 110г13 и 110г13л.

На тяжелонагруженные ответственные конструкции;

На дробилки и мальницы как бронеплиты, футеровки, защитные пластины;

Требуется броня А3, лучшая сталь С-500 или сталь 96 (45х2мфба), обращайтесь!

Пулестойкая сталь в наличии

Ждем вас в гости!

Телефоны отдела продаж: (343) 268-24-10, 219-30-89, 361-21-18

Впервые за 30 лет в России создана новая броневая сталь для бронетанковой техники

06. 07.2014

07.2014

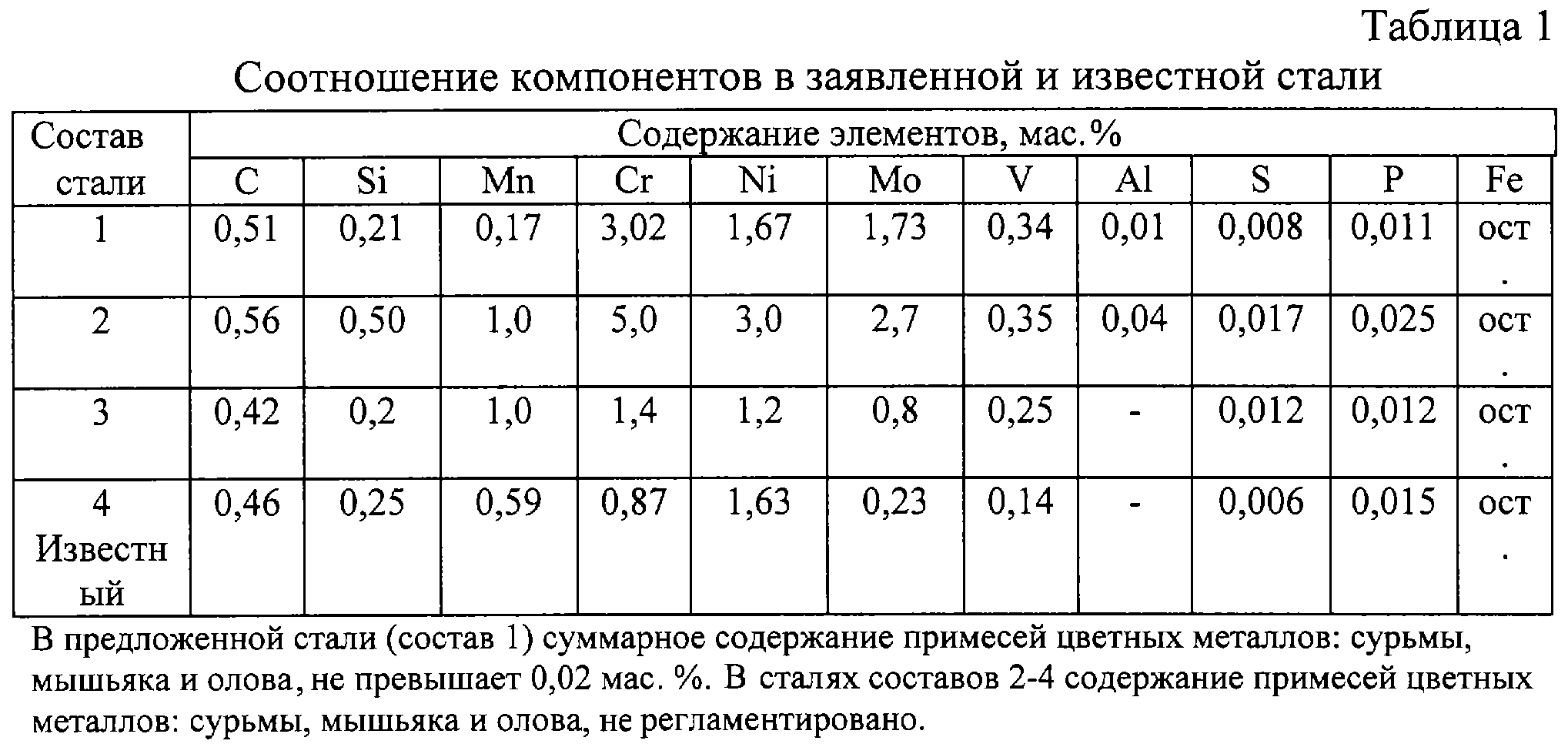

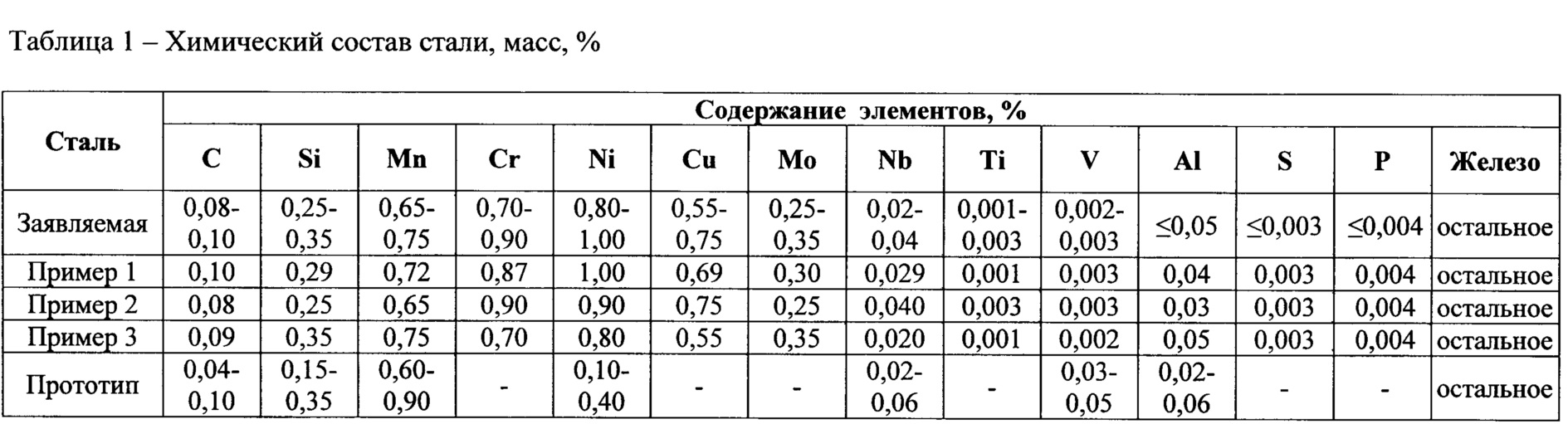

Новые материалы и прочная кооперация-основа создания новой техники. Это тезис, который еще раз подтверждается на примере создания перспективных образцов военной техники Армата, Бумеранг, Платформа и др. Последние 25 лет все разработки в сфере броневых материалов, а в частности броневых сталей велись исключительно в инициативном порядке. Как результат – проблемы с обеспечением заданных ТТХ на защиту перспективной военной техники, активно разрабатываемой в последние годы.

Эту проблему решает новая броневая сталь марки 44С-св-Ш, созданная специалистами ОАО «НИИ стали», входящими в машиностроительно-индустриальную группу «Концерн «Тракторные заводы».

Использование этой стали вместо традиционных серийных только на Армате позволит «снять» сотни килограммов веса с машины, где она также будет использована не только для броневых целей, но и в качестве конструкционного материала.

Новая сталь разрабатывалась по техническому заданию Уральского Конструкторского Бюро Транспортного Машиностроения, входящим в «НПК «Уралвагонзавод», который выступил в роли заказчика. Отработка и промышленное освоение легли на плечи одного из флагманов российской металлургии – Волгоградский металлургический комбинат «Красный октябрь», который также входит в структуры «Уралвагонзавода». Успех вряд ли стал бы возможен без тесного взаимодействия специалистов «НПК «Уралвагонзавод», разработчиков от «Концерна «Тракторных заводов» и производителя – «ВМК «Красный октябрь», что еще раз доказывает важность коопераций предприятий ОПК.

Отработка и промышленное освоение легли на плечи одного из флагманов российской металлургии – Волгоградский металлургический комбинат «Красный октябрь», который также входит в структуры «Уралвагонзавода». Успех вряд ли стал бы возможен без тесного взаимодействия специалистов «НПК «Уралвагонзавод», разработчиков от «Концерна «Тракторных заводов» и производителя – «ВМК «Красный октябрь», что еще раз доказывает важность коопераций предприятий ОПК.

«Задачу удалось решить за счет применения сбалансированного хим.состава и отработки технологических режимов на всех этапах производств новой стали, — сообщил один из авторов, главный металлург ОАО «НИИ стали», доктор технических наук, профессор С.А.Гладышев, — Именно технологическими приемами нам удалось предсказуемо управлять структурой стали и добиться создания ультрамелкозернистой структуры, равномерной по всему объему».

Хотя твердость стали не менее 54HRC, ее пластические характеристики остаются на уровне серийных сталей, имеющих твердость 45-48HRC. Именно это сочетание позволяет снизить на 15% толщину и, соответственно, вес бронеконструкций из новой стали без снижения защитных характеристик и живучести при низких температурах.

Именно это сочетание позволяет снизить на 15% толщину и, соответственно, вес бронеконструкций из новой стали без снижения защитных характеристик и живучести при низких температурах.

Сейчас стали 44С-св-Ш присвоена литера «О», она находится на этапе опытно промышленного освоения, на котором и разработчик, и заказчик, и производитель решают десятки технических технологических и организационных вопросов.

На юбилейном военном параде 9 мая 2015 мир увидит новейшую боевую технику с новой, в том числе и стальной, броней.

Фотографии

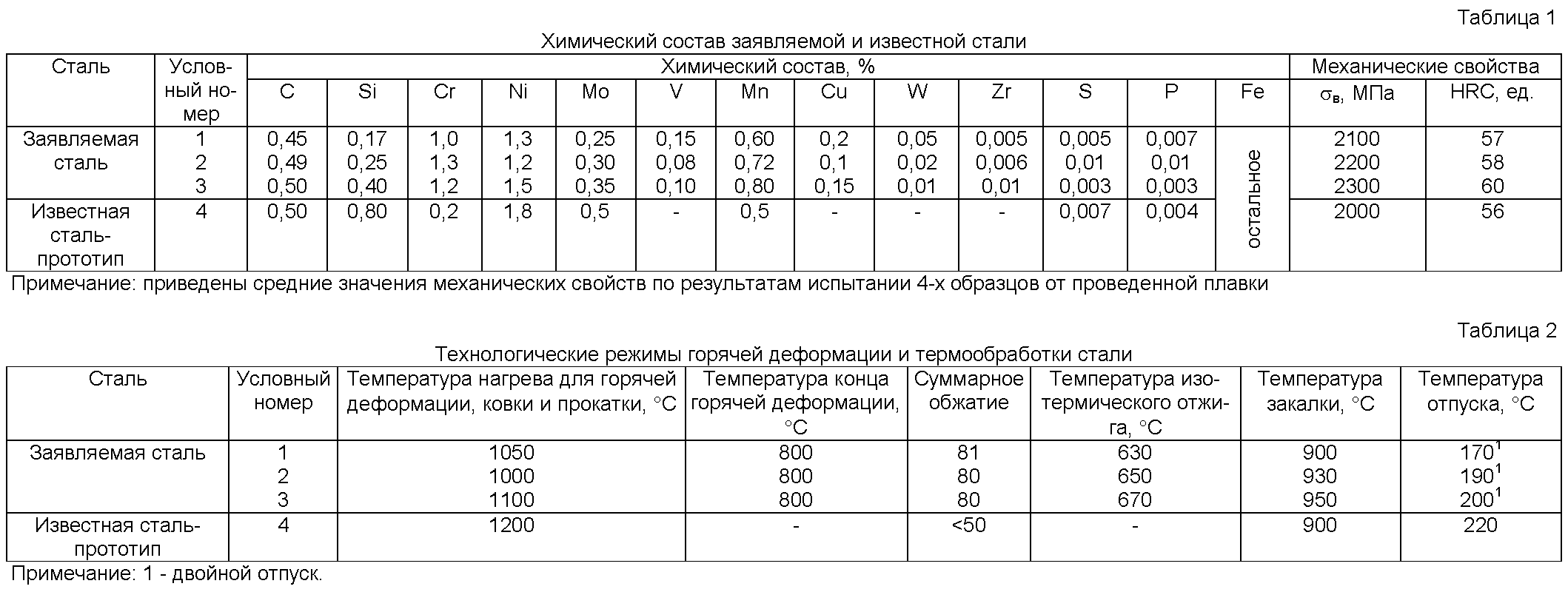

Создание на Украине новых броневых марок стали и разработка ресурсо- и энергосберегающей технологии : diana_mihailova — LiveJournal

Производство бронетехники является одним из приоритетных направлений наукоемкого машиностроения, с продукцией которого Украина может успешно конкурировать с передовыми странами на мировом рынке вооружений.

Мариупольские металлургические комбинаты ОАО «МК им. Ильича» и ОАО «МК «Азовсталь» еще со времен СССР более шести десятилетий специализировались на производстве толстолистовой броневой стали, а ОАО «Азовмаш» являлся головным предприятием по изготовлению бронедеталей корпусов и башен нескольких поколений средних танков, начиная с легендарного Т-34.

С момента обретения Украиной статуса независимого государства особую актуальность приобрел вопрос разработки и внедрения отечественных броневых сталей взамен разработанных еще в СССР и применяющихся до настоящего времени в танкостроении России толстолистовой броневой электрошлаковой стали марок 69Ш, 22Ш, 24Ш, а также тонколистовой броневой стали марок 1, 3, 7 для легкой бронетехники, традиционно изготавливавшихся только на территории Российской Федерации и предприятиями Украины ранее не выпускавшихся.

Служебные характеристики новых отечественных броневых сталей на 6…40 %, в зависимости от толщины листа, выше, чем у серийных марок стали, кроме того, их сварка производится без изменения существующих технологий.

Поэтому, Министерством Промышленной ПОЛИТИКИ и Министерством обороны Украины принято решение о внедрении новых броневых марок стали «92» и «71» для изготовления установочной партии новейших отечественных танков БМ «Оплот» и бронетранспортеров БТР-4, что запланировано в 2010 году.

УкрГосНИИКМ совместно с заинтересованными предприятиями разработаны технические условия, технологические указания по производству новых марок стали на Алчевском МК (выплавка, разливка, прокатка в толщинах до 30 мм), на ОАО «МК «Азовсталь» (прокатка в толщинах 30-140 мм и термообработка листов), а также рекомендации по сварке.

Выплавка стали в современных конвертерах с применением десульфурированного чугуна, внепечной обработки на установке печьковш и вакууматоре позволили получить сталь, не уступающую по качеству электрошлаковой, а по отдельным показателям — даже превосходящую сталь ЭШП при снижении затрат на производство не менее, чем на 30 %/

Толстолистовой цех ОАО «МК «Азовсталь» в своем составе имеет толстолистовой стан 3600 проектной мощностью 1950 тыс. тонн в год. Сортамент толстолистового цеха — толстолистовой прокат толщиной 6-200 мм и шириной 1500-3300 мм.

тонн в год. Сортамент толстолистового цеха — толстолистовой прокат толщиной 6-200 мм и шириной 1500-3300 мм.

Как видно, при дуговой сварке соединений в ЗТВ формируются два характерных участка – зона закалки и зона отпуска. Глубина этих участков достигает соответственно 2,5 и 3,5 мм. В зависимости от типа стали изменяется величина твердости металла в этих зонах. В зоне закалки твердость металла повышается (стали марки 71 и PROTECTION 500), остается примерно на том же уровне, что и основной металл (сталь марки ARMSTAL 500), или снижается до 15%, как в соединениях стали марки НВ 500 MOD. В зоне отпуска, как правило, твердость металла падает. В соединениях стали марки 71 снижение твердости в зоне отпуска составляет до 8% по сравнению с основным металлом, ARMSTAL 500 – до 19%, PROTECTION 500 – до 18%, НВ 500 MOD – до 25%. Очевидно, что изменение твердости в зоне отпуска ЗТВ связано с уровнем легирования броневой стали и особенностями протекания термического цикла сварки.

С этой точки зрения броневая сталь марки 71 является наиболее технологичной для применения ЛБТ.Следует также отметить, что эти данные получены, когда сварку выполняли без предварительного подогрева. С применением предварительного подогрева ширина зоны отпуска резко увеличивается. Так, например, при температуре ТО = 100°С, глубина зоны отпуска увеличивается в 2 раза, что приведет к снижению служебных свойства бронезащиты на данном участке сварного соединения при изготовлении ЛБТ из зарубежных сталей.1. При дуговой сварке проволокой Св-10ГСМТ сварные соединения броневых сталей высокой прочности и твердости обладают повышенной склонность к образованию холодных трещин. Избежать образования холодных трещин возможно лишь при применении предварительного подогрева до температур 280-300°С для стали марки 71, 200°С – стали ARMSTAL 500, 150°С – стали PROTECTION 500, 100°С – стали НВ 500 MOD. При этом следует учесть, что применение предварительного подогрева при сварке может привести к снижению твердости и служебных свойств бронезащиты изделий не только в ЗТВ, но прилегающего металла.

С этой точки зрения броневая сталь марки 71 является наиболее технологичной для применения ЛБТ.Следует также отметить, что эти данные получены, когда сварку выполняли без предварительного подогрева. С применением предварительного подогрева ширина зоны отпуска резко увеличивается. Так, например, при температуре ТО = 100°С, глубина зоны отпуска увеличивается в 2 раза, что приведет к снижению служебных свойства бронезащиты на данном участке сварного соединения при изготовлении ЛБТ из зарубежных сталей.1. При дуговой сварке проволокой Св-10ГСМТ сварные соединения броневых сталей высокой прочности и твердости обладают повышенной склонность к образованию холодных трещин. Избежать образования холодных трещин возможно лишь при применении предварительного подогрева до температур 280-300°С для стали марки 71, 200°С – стали ARMSTAL 500, 150°С – стали PROTECTION 500, 100°С – стали НВ 500 MOD. При этом следует учесть, что применение предварительного подогрева при сварке может привести к снижению твердости и служебных свойств бронезащиты изделий не только в ЗТВ, но прилегающего металла.

2. В сварных соединениях соединения броневых сталей высокой прочности и твердости, выполненных дуговой сваркой проволокой Св-08Х20Н9Г7Т, холодные трещины не образуются. При данном варианте сварки нет необходимости в применении предварительного подогрева, изменения твердости бронезащиты в ЗТВ минимально, поэтому он является наиболее технологичным для применения в производстве ЛБТ.

Нелишняя информация

К ИСТОРИИ ПРОИЗВОДСТВА ТАНКОВОЙ БРОНИ В СССР

И. В. ЮРАСОВ

Началом развития танковой промышленности в СССР следует считать 1931 год, когда Ижорский завод, а вслед за ним ныне Ждановский завод тяжелого машиностроения приступили к производству танковой катаной брони.

Первые броневые плиты в России были получены на Ижорском заводе в феврале 1866 г . для обшивки кораблей русского флота.

В 1870 г . для международной выставки была изготовлена броневая плита весом более 27 т, длиной 6,6 м , шириной 1,65 м и толщиной 0,37 м . Ижорский завод был награжден золотой медалью.

Ижорский завод был награжден золотой медалью.

В то время броня изготавливалась двумя методами — проковкой под молотами и прокаткой в валах железа.

В начале 90-х годов начались поиски нового типа брони — стальной и сталеникелевой.

В 1894 г . были изготовлены из никелевой стали три первых броневых плиты, но полигонные испытания этих плит оказались неудовлетворительными.

За границей в это время верхний слой броневых плит цементировали.

Ижорскому заводу было приказано освоить производство брони по способу Гарвея.

В ноябре 1896 г . в новой бронезакалочной мастерской была обработана первая плита.

В Германии в эту пору получил распространение еще один новый тип брони — хроманикелевой.

В 1898 г . Россия приобрела патент на эту броню у немецкой фирмы Круппа.

В 1910 г . рядом с закалочной мастерской был построен новый броневой завод; производительность Ижорского завода возросла до двух тысяч тонн брони в год.

Было решено организовать бронероизводство и на Обуховском заводе.

В 1907—1909 гг. была выпущена опытная валовая партия палубной брони для кораблей на Кулебакском металлургическом заводе. В 1914—1918 гг. завод изготовлял шрапнельную заготовку. В 1919—1920 гг. выпускались броневые листы для бронепоездов.

В 1914 г . выпуск брони достиг 18 тысяч тонн в год. В этом же году Ижорокий завод начал изготовлять бронемашины. Это были легковые машины «Русско-балтийского общества в Риге».

В конце 1916 г . бронируется несколько автомобилей с ходом конструкции инженера Кегресса, которые были прообразом появившихся в скором времени танков.

С сентября 1918 г . по сентябрь 1919 г . на заводе широко развернулось бронирование автомашин, ремонт бронепоездов, прокат броневых листов для нужд фронта молодого Советского государства.

В 1932 г . началось валовое производство танковой брони на Ждановском заводе тяжелого машиностроения, на Кулебакском и Ижорском металлургических заводах.

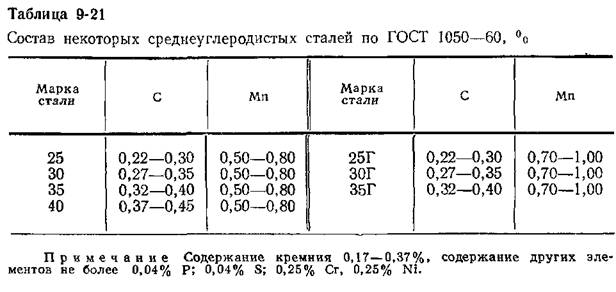

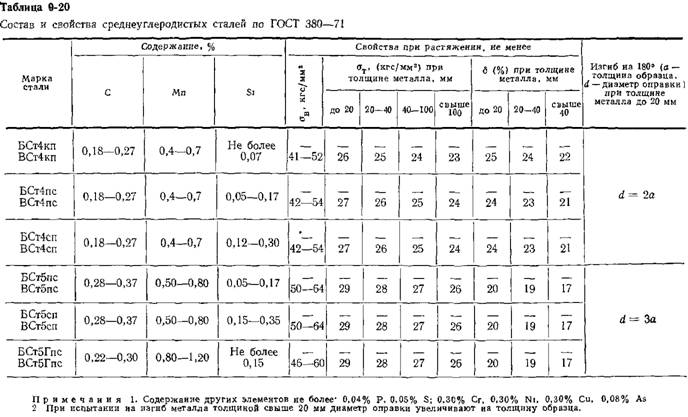

Отечественные танки, выпускавшиеся до 1938 г . , оснащались, в основном, противопульной броней. Бронекорпуса этих танков изготовлялись клепкой, поэтому для их бронирования применялись марки стали с содержанием углерода 0,35—0,50%, разработанные пионером отечественной броневой промышленности — Ижороким заводом.

, оснащались, в основном, противопульной броней. Бронекорпуса этих танков изготовлялись клепкой, поэтому для их бронирования применялись марки стали с содержанием углерода 0,35—0,50%, разработанные пионером отечественной броневой промышленности — Ижороким заводом.

Ведущие специалисты создавшейся в тот период советской школы — С. А. Баранов, А. С. Завьялов, М. М. Замятин, Л. А. Каневский, С. И. Сахин и др. разработали несколько свариваемых марок броневой стали.

В 1934 г . была разработана марка стали ИЗ (Ижорокий завод). Недостатками этой стали были сложная технология закалки и жесткие требования по соблюдению технологии сварки во избежание образования сварочных трещин.

Чтобы сделать эту сталь пригодной для условий массового производства О. Ф. Данилевский, Я. И. Куландин, В. Г. Фридман, А. С. Завьялов, Л. А. Каневский и А. П. Горячев откорректировали химический состав стали. Под маркой 2П она до настоящего времени в качестве основной стали применяется для изготовления бронекорпусов танков с противопульной защитой.

Появление крупнокалиберных пулеметов (12,7-мм) и противотанковых пушек калибром 37 — 45-мм потребовало создания более мощного бронирования; с этой целью в период 1934—1939 гг. началось применение цементированной брони, марки которой были разработаны А. Н. Понимащенко, В. А. Делле, А. С. Завьяловым, Я. И. Куландиным, Л. С. Левиным, Л. Т. Шрейбером.

Однако длительная и сложная технология изготовления цементированной брони препятствовала ее широкому внедрению.

В 1937—1938 гг. опыт войны в Испании показал необходимость оснащения танков противоснарядной защитой. Для защиты от бронебойных снарядов была разработана броня высокой твердости, сочетавшая требуемый уровень стойкости с достаточной живучестью, это броня марки МЗ-2 (Мариупольский завод), авторами которой были Г. Ф. Засецкий, Г. И. Капырин, А. Т. Ларин, И. Ф. Тимченко, Н. В. Шмидт.

Эта сталь под индексом 8С использовалась для бронекорпусов и башен танка Т-34. В апреле 1940 г . появилась новая конструкция модернизированной машины Т-34 со штампованной башней.

Как известно, танки Т-34 были практически неуязвимы для бронебойных снарядов калибров 37 и 45-мм и имели удовлетворительную защиту от бронебойных снарядов короткоствольной 75-мм пушки немецкого танка T-IV.

Перед началом Великой Отечественной войны был разработан новый тип высокоотпущенной брони (взамен брони высокой твердости), обладающий высокой стойкостью против действия более крупных снарядов калибра 88, 90 и 100 мм . Этот тип хромомолибденовой и хромоникелевомолибденовой брони был применен для производства корпусов танков KB и впоследствии, в период Отечественной войны, для танков ИС, в виде марок 42С, 43ПС, 49С и 52С.

В ходе Великой Отечественной войны тт. С. И. Смоленский и Б. Е. Шейнин модифицировали состав марок 42С и 43ПС; для улучшения технологических и защитных характеристик в них было повышено содержание молибдена, после чего они получили обозначение 42СМ и 43ПСМ.

Для изготовления брони толщиной свыше 100 мм по предложению С. И. Смоленского была принята сталь марки 53С.

В 1938 г . А. С. Завьялов, JI. А. Каневский и Н. И. Перов получили авторское свидетельство на изготовление танковых корпусов башен и др. узлов сложной конфигурации литьем.

Переход на литье вместо сварки из гнутых или штампованных листовых деталей позволил упростить технологию, создать оптимальную геометрическую форму узлов с дифференцированными толщинами и углами наклона и повысить живучесть узлов за счет исключения сварных швов.

Впервые работы над литой башней на Ждановском заводе были начаты в феврале 1940 г . Первая башня отливалась из стали марки 8С, термическая обработка башни производилась по схеме двойной закалки с окончательным низким отпуском.

Полигонные испытания показали, что такая башня при незначительном увеличении толщин, по сравнению с катаной броней, имеет большие преимущества перед сварной башней из штампованных деталей. Были разработаны и другие марки литой брони.

Опыт ЖЗТМ по производству литых башен и броневого литья для танков нашел широкое применение на ряде танковых заводов Советского Союза и сыграл огромную роль в деле качественного и количественного оснащения Советской армии боевыми машинами в годы Великой Отечественной войны.

Для более толстых башен танка Т-34-85 (с пушкой калибра 85 мм ) была разработана более легированная сталь средней твердости марки 71Л (авторы JI. В. Буталов, Н. И. Перов, С. И. Сахин, Р. Г. Хмелевский).

Для башен и других литых узлов всех остальных средних и тяжелых танков применялась броня средней твердости марок 66Л для мелких деталей, 74Л и 75JI — для башен тяжелых танков.

До конца 1935 г . броневая промышленность Советского Союза не была организационно объединена. Лишь в начале 1936 г . основные бронепроизводящие заводы были объединены в одном главном управлении, во главе которого был первоначально поставлен выдающийся организатор промышленности И. Т. Тевосян.

С первых дней создания Главка для работы в нем был привлечен крупный специалист в области качественной металлургии А. А. Хабахпашев, который в период 1936—1954 гг. активно способствовал развитию броневой промышленности.

В период 1938—1940 гг. на руководящих должностях в броневой промышленности работал В. С. Емельянов, в период 1940—1941 гг.— Я. В. Юшин.

С. Емельянов, в период 1940—1941 гг.— Я. В. Юшин.

В период Отечественной войны для работы в аппарате Главка были привлечены ведущие специалисты Л. А. Каневский, В. А. Орлов, Ф. И. Пирский, Д. М. Поликарпов, С. И. Смоленский и др.; для руководства производством брони на заводах черной металлургии были привлечены Ф. И. Пирский, А. Ф. Стогов, Η. Н. Тимошенко и Н. И. Шефтель.

В настоящее время броня для танков изготовляется из высококачественных легированных сталей, подвергаемых специальной термической обработке.

При большой прочности броня должна быть и достаточно вязкой, способной воспринимать большие динамические нагрузки и при этом не разрушаться, не давать трещин и отколов с внутренней стороны.

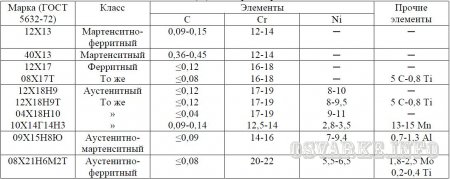

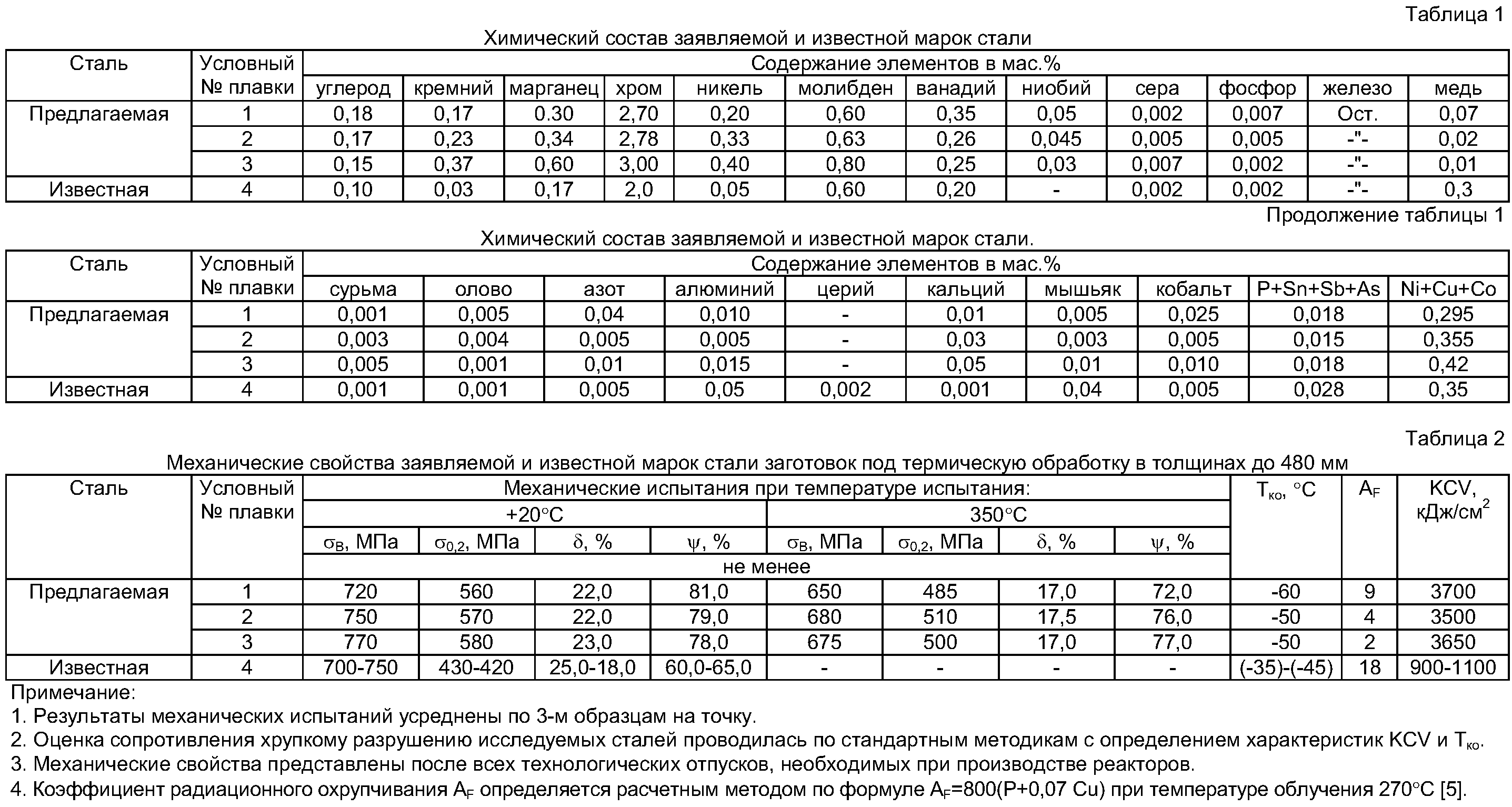

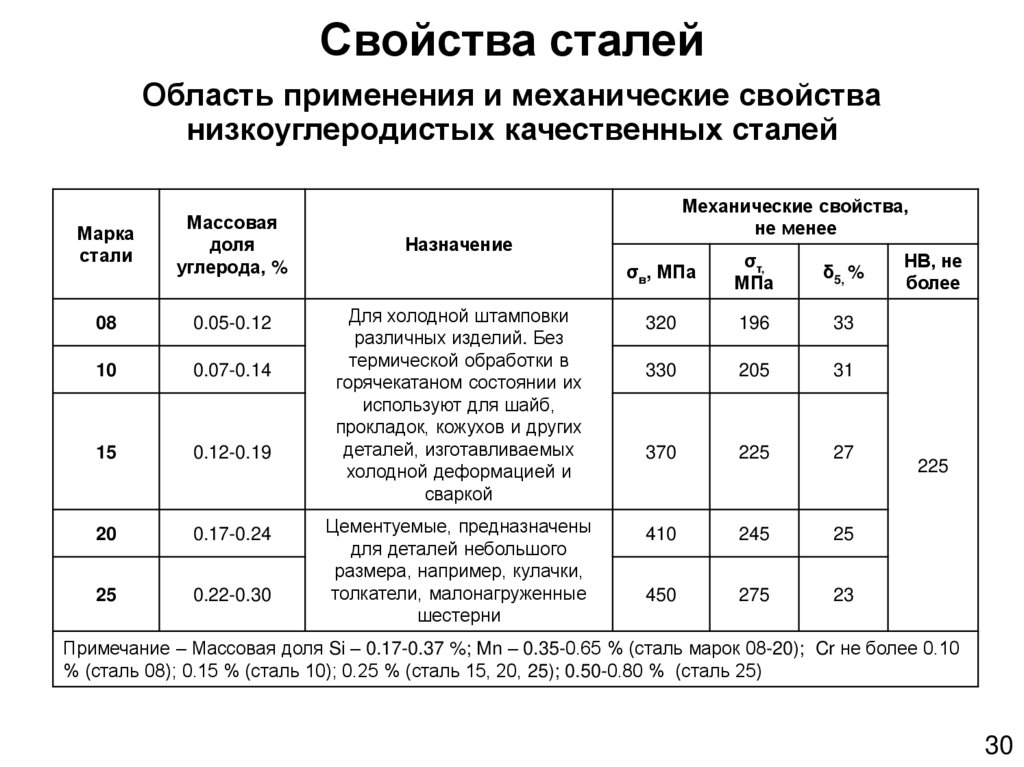

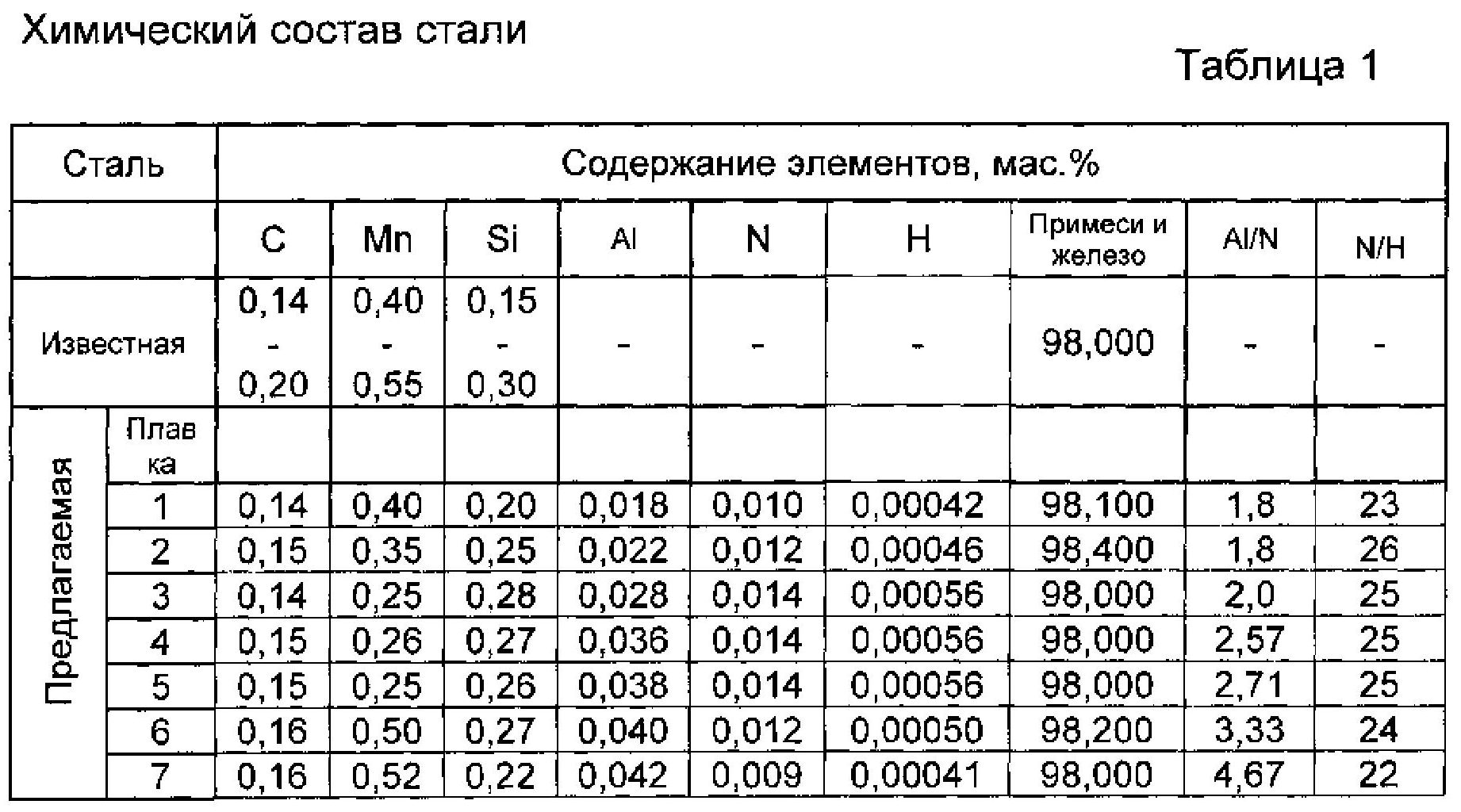

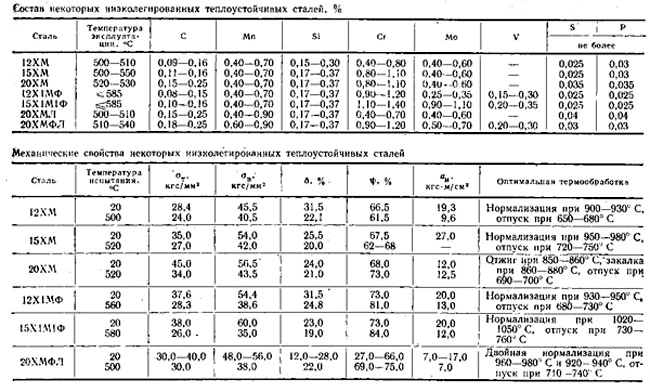

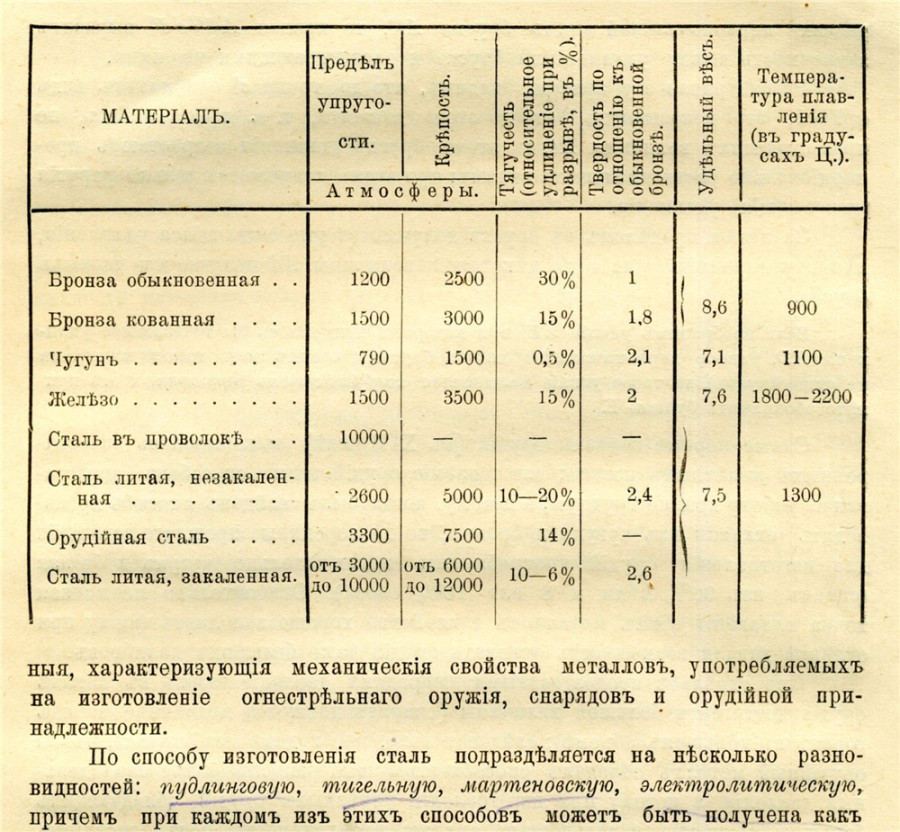

Основными легирующими присадками являются никель, марганец, хром, молибден, кремний и др. Сочетание легирующих элементов и их процентное содержание в броневых сталях различно и зависит от способов изготовления стали, назначения, толщины броневых деталей. В таблице дано примерное процентное содержание присадок в броневой стали.

На качество брони очень сильно влияет углерод. Увеличение его содержания повышает твердость, но резко увеличивает хрупкость, снижает вязкость брони, ухудшает ее свариваемость.

Никель увеличивает вязкость и прочность брони, улучшает свариваемость, повышает прокаливание.

Марганец увеличивает прочность и повышает прокаливаемость брони. Молибден, марганец и кремний повышают прочность и твердость, не снижая вязкости. Кроме того, марганец придает хорошие литейные качества, улучшает термообработку, а молибден уменьшает хрупкость брони при отпуске, облегчает механическую обработку и увеличивает прокаливаемость брони.

Термическая обработка — сложный процесс, зависящий от назначения брони, ее толщины и химического состава, обычно включает закалку с последующим отпуском.

Закалкой достигается необходимая твердость брони, а отпуском — требуемая вязкость. Внимательно изучается опыт зарубежного танкостроения.

Наряду с непрерывным повышением качества стальной брони в иностранном танкостроении ведутся большие работы по созданию танковой брони из легких сплавов на титановой, алюминиевой или магниевой основе. Так, в зарубежной печати сообщалось о создании легкой боевой машины с броней из магниевого сплава, втрое более легкой, чем подобная машина со стальной броней. Новый легкий американский танк «Шеридан» имеет броню из алюминиевого сплава. Большое внимание уделяется созданию брони из пластмасс.

Так, в зарубежной печати сообщалось о создании легкой боевой машины с броней из магниевого сплава, втрое более легкой, чем подобная машина со стальной броней. Новый легкий американский танк «Шеридан» имеет броню из алюминиевого сплава. Большое внимание уделяется созданию брони из пластмасс.

Применяется броня катаная и литая.

По внутреннему строению броня бывает однородная (гомогенная) и неоднородная (гетерогенная).

Гетерогенная броня обладает несколько лучшей снарядостойкостью, но она дороже и сложнее в производстве по сравнению с гомогенной.

По конструктивному выполнению различают монолитную, составную и экранированную броню.

Монолитная броня изготовляется из одного листа; составная — из двух или более листов, сложенных вплотную; экранированная — из экрана и основной брони, размещенных на определенном расстоянии друг от друга.

Такую броню применяют для борьбы со снарядами кумулятивного действия.

P.S.

БРОНЕВЫЕ СТАЛИ

НИИ стали ведет разработку броневых сталей различного назначения уже более 70 лет. Толстолистовые стали с уровнем прочности 1700-1900 МПа марок «22Ш» и «24Ш» разработки 70-х годов используются для противоснарядного бронирования танков, тонколистовые стали марок «7» и «77» с уровнем прочности 2000-2100 МПа – в бронировании ЛБМ. Ультравысокопрочные стали марки «44» с уровнем прочности 2150 МПа используются в средствах индивидуальной защиты. В настоящее время НИИ стали выводит на рынок новую марку противопульной стальной брони – «44С-св-Ш».

Толстолистовые стали с уровнем прочности 1700-1900 МПа марок «22Ш» и «24Ш» разработки 70-х годов используются для противоснарядного бронирования танков, тонколистовые стали марок «7» и «77» с уровнем прочности 2000-2100 МПа – в бронировании ЛБМ. Ультравысокопрочные стали марки «44» с уровнем прочности 2150 МПа используются в средствах индивидуальной защиты. В настоящее время НИИ стали выводит на рынок новую марку противопульной стальной брони – «44С-св-Ш».

Для российского танка будущего сделали новую броневую сталь: Армия: Россия: Lenta.ru

При изготовлении перспективного российского танка «Армата», серийное производство которого должно начаться в 2015 году, будет использоваться новая марка броневой стали. Новый сплав, разработанный специалистами НИИ стали, входящего в концерн «Тракторные заводы», отличается уменьшенным удельным весом, передает «Интерфакс».

Такие характеристики сплава позволят сэкономить несколько сотен килограммов массы танка без ущерба для его защищенности. Новая сталь марки 44С-св-Ш разрабатывалась по техническому заданию Уральского КБ транспортного машиностроения, входящего в «НПК «Уралвагонзавод»», выступившей в роли заказчика. Отработка и промышленное освоение проводились на Волгоградском металлургическом комбинате «Красный Октябрь», который также входит в структуры «Уралвагонзавода».

Новая сталь марки 44С-св-Ш разрабатывалась по техническому заданию Уральского КБ транспортного машиностроения, входящего в «НПК «Уралвагонзавод»», выступившей в роли заказчика. Отработка и промышленное освоение проводились на Волгоградском металлургическом комбинате «Красный Октябрь», который также входит в структуры «Уралвагонзавода».

«Задачу удалось решить за счет применения сбалансированного химического состава и отработки технологических режимов на всех этапах производств новой стали», — сказал главный металлург НИИ стали С. Гладышев. Разработчикам удалось повысить твердость стали, при этом ее пластические характеристики остались неизменными. «Именно это сочетание позволяет снизить на 15 процентов толщину и, соответственно, вес бронеконструкций из новой стали без снижения защитных характеристик и живучести при низких температурах», — сообщила пресс-служба предприятия.

С учетом того, что перспективный танк, по имеющейся информации, будет на 5-10 тонн тяжелее серийного танка Т-90, это позволяет говорить о резком росте уровня защищенности «Арматы» благодаря новой стали.

Танк нового поколения «Армата» в настоящее время готовится к серийному производству. Предполагается, что он будет впервые продемонстрирован публике на параде 9 мая 2015 года. Новая машина отличается от состоящих на вооружении танков Т-72 и Т-90 необитаемой башней, иной конструкцией ходовой части, новым двигателем и более мощной пушкой того же калибра — 125 миллиметров.

Что такое броневая сталь? — Свебор

23 августа 2019

Броневая сталь, защитная сталь или сталь для «баллистической защиты» — это, как звучит, сталь, которая должна защищать от внешней угрозы в виде летящих снарядов.

Существуют различные стали, используемые для изготовления брони, такие как нержавеющая сталь, марганцевая сталь, сталь Гадфилда и другие, однако наиболее часто используемые броневые стали — это мартенситно-закаленные стали. Основными активными химическими соединениями в закаленных сталях являются железо (Fe) и углерод (C).Эти свойства обычно достигаются за счет разного количества углерода, других легирующих элементов, таких как хром, никель и молибден, а также специальных процессов термообработки.

Процесс термообработки обычно состоит из закалки и, в зависимости от марки, иногда отпуска. Закалка заключается в нагреве стали до температуры, при которой кубические кристаллы железа изменяются от формы при комнатной температуре в виде ферритной (объемноцентрированной) структуры до ее высокотемпературной формы в виде аустенитной (гранецентрированной) структуры.Эта температура обычно составляет от 700 до 900 градусов в зависимости от содержания легирующих элементов и используемого оборудования.

Когда сталь перешла в аустенитное состояние, она закаливается — это означает, что сталь быстро охлаждается почти до комнатной температуры. Это быстрое охлаждение «замораживает» твердый раствор атомов углерода в железной матрице и формирует скрученные ферритные кубические кристаллы. Скрученные кристаллы придают очень высокую прочность. Эта закрученная кубическая версия кристаллов железа называется мартенситом, отсюда и название «мартенситная броневая сталь».

Второй процесс термообработки, называемый отпуском, может применяться для того, чтобы сделать сталь более пластичной, формуемой в холодном состоянии и менее чувствительной к усталостному растрескиванию. За последние два десятилетия, когда технология производства стали улучшилась, стало возможным изготавливать стали с меньшим содержанием примесей — это устранило необходимость постоянного отпуска стали для достижения основных механических свойств.

За последние два десятилетия, когда технология производства стали улучшилась, стало возможным изготавливать стали с меньшим содержанием примесей — это устранило необходимость постоянного отпуска стали для достижения основных механических свойств.

Обычно броневые стали характеризуются твердостью, которая в большинстве случаев измеряется и называется твердостью по Бринеллю (HB).

Различные броневые стали — классы и применение

Сталь для защиты от взрыва

Сталь для защиты от взрыва — это стали в диапазоне от 370 до 460 по Бринеллю. Они специально разработаны для защиты от высокоэнергетических ударов и волн от мин, самодельных взрывных устройств (СВУ) и даже гранат. Сегодня большинство используемых для защиты от взрыва сталей — это сталь 440 по Бринеллю, которая предлагает хорошее сочетание твердости и ударной вязкости.

Взрывобезопасные стали обычно используются для пола / корпуса бронированных автомобилей.Чтобы обеспечить высочайший уровень защиты и целостности транспортного средства, часть корпуса или пола изготавливается из одной секции очень широкой пластины. Эти плиты изгибаются с помощью сильных и длинных прессов (предпочтительно 800 тонн или больше) и во многих случаях на шесть метров длиннее. Самая распространенная форма корпуса — «V-образная» — эта особая форма под транспортным средством может перенаправлять силы взрыва.

Эти плиты изгибаются с помощью сильных и длинных прессов (предпочтительно 800 тонн или больше) и во многих случаях на шесть метров длиннее. Самая распространенная форма корпуса — «V-образная» — эта особая форма под транспортным средством может перенаправлять силы взрыва.

Сталь для защиты от взрыва должна быть очень прочной, чтобы поглощать большое количество энергии взрыва.Трудно провести реалистичные взрывные испытания, поэтому для проверки ударной вязкости материала испытание при минус 40 градусах Цельсия является наиболее распространенным способом испытания и сравнения сталей для защиты от взрыва. В стандарте НАТО STANAG 4569 эти стали в основном относятся к классам взрывоопасных материалов. Содержание углерода варьируется от 0,12 до 24%.

Дополнительная перфорированная броня

Стали баллистической защиты

Конструкционная сталь

Для несущей части транспортного средства обычно используется конструкционная сталь — это связано с тем, что сталь должна быть не только гибкой и свариваемой; но должен обладать наибольшей устойчивостью к циклическим нагрузкам и усталости. Все виды стали для абразивоструйной обработки, а также стали марок 500 и 550 по Бринеллю должны подходить для применения в качестве конструкционной стали. Производители автомобилей немедленно идентифицируют низкокачественные марки и типы стали на основе характеристик мастерской и удобства использования — растрескивание, неспособность сгибаться / деформироваться и ограниченная свариваемость — все это хорошие примеры плохих сталей, которых следует избегать.

Все виды стали для абразивоструйной обработки, а также стали марок 500 и 550 по Бринеллю должны подходить для применения в качестве конструкционной стали. Производители автомобилей немедленно идентифицируют низкокачественные марки и типы стали на основе характеристик мастерской и удобства использования — растрескивание, неспособность сгибаться / деформироваться и ограниченная свариваемость — все это хорошие примеры плохих сталей, которых следует избегать.

High Hardness Armor (HHA) — Сталь по Бринеллю 500 (HB477-540)

Броневые стали высокой твердости (HHA или HH) являются наиболее распространенными броневыми сталями во всем мире, и их свойства первоначально определялись военным стандартом США MIL-DTL-46100.

Стали HHA должны быть гибкими, свариваемыми и нечувствительными к усталости. Обычно они используются в качестве несущих конструкционных сталей. Содержание углерода в стали HHA обычно составляет около 0,27%. Чтобы остановить стандартную по НАТО пулю SS109 калибра 5,56 мм, обычно требуется сталь толщиной 6,5 мм.

Броня очень высокой твердости (VHH) — сталь Бринелля 550 (HB530-590)

Эти стали в основном относятся к стали типа 500 с немного более высоким содержанием углерода — около 0,31%. Стали HHA должны быть сгибаемыми, свариваемыми и нечувствительными к усталости.

Чтобы остановить стандартную по НАТО пулю SS109 калибра 5,56 мм, обычно требуется сталь толщиной 5,5 мм.

«Дополнение к стали»

Как это звучит, добавка стали — это сталь, которую вы добавляете к существующему кузову / конструкции. Добавки из стали во многих случаях крепятся болтами в качестве «разнесенной брони».

Броневая сталь сверхвысокой твердости (UHH) — 600 по Бринеллю (HB580-640)

Броневая сталь 600 по Бринеллю все еще считается некоторыми пользователями довольно экзотической, и ни один поставщик стали не рекомендует сталь типа 600 в качестве строительного материала, даже если сегодня многие заказчики действительно производят несущие тела / конструкции из этих типов стали.

В сочетании с последними достижениями в области производства стали и улучшением химического состава посредством исследований и разработок, сталь 600 по Бринеллю должна быть гибкой и, как правило, пригодной для использования без немедленного растрескивания во время использования.

В отличие от марок HHA и VHH, химический состав UHH больше различается у разных производителей, поскольку каждый использует свой подход и пытается достичь разных механических свойств.

Прекратить действие стандарта НАТО 5.Пуля калибра 56 мм SS109 обычно необходима из стали толщиной 5,0 мм.

Броневая сталь сверхвысокой твердости (XHH) — 650 по Бринеллю (HB630-700)

Броневая сталь XHH сегодня считается редкостью и экзотикой. Броневые стали XHH производятся не всеми сталелитейными компаниями и в настоящее время в основном производятся для дополнительных целей. В некоторой степени возможны сварка и гибка, но обычно не рекомендуется. Стали XHH начинают разрушаться, как керамические материалы.

Размещенная броня

Разнесенная броня предназначена в основном для защиты от бронебойных боеприпасов.Самая важная особенность разнесенной брони — это воздушный зазор или «пространство». Конструкции можно считать относительно простыми, поскольку две стальные пластины размещены параллельно с промежутком между ними. Во многих случаях 10-миллиметрового воздушного зазора достаточно, чтобы предотвратить очень высокий уровень угрозы.

Типичные методы монтажа разнесенной брони включают крепление болтами пластины из броневой стали к базовой конструкционной стали. Очень распространенный пример — когда вы начинаете с защиты EN1522 FB6 (SS109) — сталь типа 500 по Бринеллю 6,5 мм и добавляете 4.0 мм Пластина типа 500 по Бринеллю с воздушным зазором 10 мм. Это решение обеспечивает защиту от EN1522 FB7 — 7,62 x 51 AP. С помощью этого решения вы переходите от автономной стали толщиной 15 мм (включая допуски) к комбинации толщиной 11 мм, обеспечивающей снижение веса на 25 процентов и снижение затрат на сталь.

Как на самом деле работает экранированная броня, не указано. Существуют теории, что пуля возмущается и скручивается в воздушном зазоре после удара по первой пластине из двух пластинчатого раствора, однако более вероятное предположение состоит в том, что первый слой достаточно замедляет пулю, чтобы она не пробила внутреннюю пластину.Очень часто внутренняя пластина представляет собой сталь типа 500 по Бринеллю (конструкционная сталь), а внешняя — из стали типа 600 по Бринеллю или 650 по Бринеллю, так как она «добавляется».

Броня перфорированная

Перфорированная броня в чем-то похожа на разнесенную броню, но передний слой состоит из одной или нескольких пластин с отверстиями (перфорациями). Отверстия имеют регулярный рисунок и обычно меньше калибра боеприпасов, для защиты от которых они предназначены.

Перфорированная броня действует через механизм, который нарушает целостность пули и поворачивает ее, что снижает пробивную способность брони. Выполнение перфорации может быть дорогостоящим, так как оно должно выполняться либо до затвердевания брони, либо после ее затвердевания, завершаясь таким образом, чтобы материал не нагревался и не теряла твердость.

Выполнение перфорации может быть дорогостоящим, так как оно должно выполняться либо до затвердевания брони, либо после ее затвердевания, завершаясь таким образом, чтобы материал не нагревался и не теряла твердость.

Перед закалкой перфорация выполняется с помощью лазерной резки или пробивки отверстий, однако немногие производители могут сделать это и впоследствии успешно закалить сталь.Сверление и лазерная резка могут быть выполнены, но поскольку есть тысячи отверстий, это может быть медленным и дорогостоящим процессом.

После закалки возможны сверление или гидроабразивная резка. Оба метода трудоемки и дороги из-за количества требуемых отверстий.

Типичный пример использования перфорированной брони — защита от ББ 7,62х54 мм (Драгунов). Вместо 16-миллиметровой твердой броневой стали 500 по Бринеллю можно использовать 6,5-миллиметровую броневую сталь 500 по Бринеллю плюс 4,0-миллиметровую перфорированную броневую сталь типа 600 по Бринеллю.С помощью этого решения можно снизить вес более чем на 40 процентов.

Как купить броневую сталь — простое руководство

Во всем мире существует множество производителей, предлагающих листы из взрывобезопасной или баллистической стали, большинство из которых расположены в Европе. . Чтобы принять обоснованное решение о типе броневой стали, которую вы будете использовать, необходимо ответить на следующие вопросы:

- Какая защита мне нужна? Какой тип боеприпасов (калибр, геометрия, бронебойность и т. Д.)? От какой скорости и угла удара защитит броня?

- Какой вес может иметь сталь? Есть ли ограничение / ограничение по весу для защищаемого транспортного средства / приложения?

- Какую стоимость я могу обнажить? Могу ли я выбрать более дорогую броневую сталь типа 550 или 600 по Бринеллю вместо броневой стали марки 500 по Бринеллю?

- Как должна быть изготовлена сталь? Здесь необходимо учитывать Резку, сварку и гибку материала .

- Должен ли я покупать напрямую у производителя стали или дистрибьютора / держателя акций.

Самые серьезные производители броневой стали, у которых вы можете покупать напрямую, чтобы сэкономить деньги, получить полную сертификацию и гарантии, а также поддержку продукта

Самые серьезные производители броневой стали, у которых вы можете покупать напрямую, чтобы сэкономить деньги, получить полную сертификацию и гарантии, а также поддержку продукта - Со склада или по прямому заказу? Достаточно ли мое количество и есть ли у меня время, чтобы купить производственный заказ, чтобы сэкономить деньги, или мне нужно покупать со склада?

- Как мне получить помощь? У серьезной компании по производству броневой стали есть люди, которые могут помочь как с тем, что купить, так и с тем, как использовать сталь .

Свяжитесь с нами

В Swebor мы имеем более чем 35-летний опыт и знания о том, как наилучшим образом использовать сталь в самых разных сферах применения.Ознакомьтесь с нашим ассортиментом брони или свяжитесь с нами по любым вопросам или для получения предложения.

Стальной броневой лист | Броня из стальной пластины | Поставщики

Мир становится все более опасным местом, и потребность в повышении безопасности приобретает первостепенное значение.

Сталелитейная промышленность никоим образом не исключена из технологических разработок в секторе безопасности, поскольку бронированная сталь становится глобальным расходным материалом для защиты от взрывов или баллистических снарядов.

Masteel UK Limited предлагает свое собственное обозначение броневых стальных листов, которые доступны в двух различных сортах. Наш материал отличается высочайшим качеством и техническими характеристиками, а также отличается превосходной высокой текучестью и прочностью на разрыв. Сталь производится в процессе прямой закалки, которая не только обеспечивает хорошую защиту от взрыва и баллистических ударов, но также обеспечивает хорошую точность размеров и плоскостность поверхности.

Наш баллистически стойкий материал соответствует следующим спецификациям:

- MIL-DTL-12560 (К)

- DEF-STAN 95-24

Protection 400 Стальной лист брони

Protection 400 — это обозначение Masteel UK Limited для броневых стальных листов, предназначенных для высокой защиты от давления, вызванного взрывами и взрывами.

В этом материале сочетаются повышенная твердость и прочность, что приводит к отличным баллистическим свойствам, и он разработан исключительно для обеспечения устойчивости к фугасным взрывчатым веществам и боеприпасам. Сталь проходит процесс прямой закалки, что не только делает ее очень твердой и очень прочной, но также обеспечивает превосходную точность размеров и хорошую плоскостность. Обратите внимание, что цифра 400 в обозначении обозначает среднее значение твердости по Бринеллю для этого материала.

Заявки:

- Военная техника и вспомогательное оборудование

- Охранные автомобили и автомобили

- Стены, двери и оконные рамы

- Банковские прилавки и банковские хранилища

Механические свойства защиты 400

| Марка | Предел текучести МПа | Предел прочности при растяжении МПа | Удлинение A | Твердость | Прочность при ударе (продольная) | |

|---|---|---|---|---|---|---|

| Rp0, 2 МПа | Rm МПа | A5% | HB | т Deg C | Шарпи V J | |

| Защита 400 | 1000 | 1250 | 10 | 360–420 | -40 | 30 |

Химический состав защиты 400

| % | |

|---|---|

| С | 0. 20 20 |

| Si | 0,70 |

| Mn | 1,70 |

| п. | 0,030 |

| S | 0,015 |

| Cr | 1,50 |

| Ni | 0,40 |

| Пн | 0,50 |

| Б | 0,004 |

Protection 500 Стальной лист брони

Protection 500 — это стальной броневой лист, который больше подходит для защиты от снаряда i.е. ударопрочность по кинетической энергии по видам воздушной баллистики.

Доступный в виде толстых листов и нарезанных листов, этот материал поддается сварке традиционными методами, хотя термообработка не рекомендуется. Пластины могут быть вырезаны плазменной или лазерной резкой и поставляются в соответствии со стандартом EN 10 021. Номер обозначения обозначает среднее значение твердости по Бринеллю для этого материала.

Protection 500 — закаленная закаливаемая сталь с превосходными высокими характеристиками текучести и растяжения, что делает ее идеальным выбором для следующих областей применения…

Заявки:

- Стены, двери и оконные рамы

- Охранные автомобили и автомобили

- Банковские прилавки и банковские хранилища

- Военная техника и вспомогательное оборудование

Механические свойства защиты 500

| Марка | Предел текучести МПа | Предел прочности при растяжении МПа | Удлинение A | Твердость | Прочность при ударе (продольная) | |

|---|---|---|---|---|---|---|

| Rp0, 2 МПа | Rm МПа | A5% | HB | т Deg C | Шарпи V J | |

| Защита 500 | 1250 | 1600 | 8 | 480–540 | -30 | 20 |

Химический состав защиты 500

| % | |

|---|---|

| С | 0. 30 30 |

| Si | 0,70 |

| Mn | 1,70 |

| п. | 0,030 |

| S | 0,015 |

| Cr | 1,50 |

| Ni | 0,80 |

| Пн | 0,50 |

| Б | 0,004 |

Специалистов по броневым пластинам Великобритания | MTL Advanced

Armor Plate традиционно использовался в военных и гражданских целях.Броневая сталь может использоваться как для защиты от взрыва, так и для баллистической защиты благодаря своим превосходным свойствам. Его послужной список в сфере обороны и безопасности обусловлен его высокой твердостью и прочностью.

MTL разработала некоторые уникальные возможности для обработки и холодной штамповки сверхвысокопрочных армированных сталей (до 700 HB), и наши возможности признаны нашими клиентами, которые улучшают конструкцию своих автомобилей и уровень защиты с помощью этой услуги.

Наши знания в области броневых листов позволяют нам консультировать наших клиентов и рекомендовать различные варианты брони для различных областей применения.Работая вместе с нашим внутренним экспертом по живучести, мы можем предложить помощь в достижении конкретных баллистических требований и создании наилучшего решения для брони. Конструктивная прочность может быть увеличена, а затраты могут быть снижены за счет использования производственного процесса с помощью нашей услуги «Дизайн для производства».

У нас есть широкий ассортимент броневых листов от 300HB до 700HB, толщиной от 2,5 до 80 мм. Материал легко доступен для обработки, от резки броневых листов до изготовления броневых листов.Наши баллистические пластины протестированы на соответствие всем последним стандартам НАТО, таким как:

- STANAG 4569: 1,2 и

- EN 1522: B4, B5, B6 и

- NIJ Level III и

- MIL-A

- Бундесвер: 2350 — 000 турецких лир

Мы обеспечиваем отслеживаемость всех материалов на протяжении всего производственного процесса.

Наши бронированные детали изготавливаются из закаленной горячекатаной стали от таких производителей, как Ruukki, Thyssen Krupp, Acelor Mittal, Evraz и SSAB

.Мы используем ряд марок, в том числе:

Armox, Ramor, Secure, Quardian, Mars, Mil A Spec 46100, Mil A spec 12560, Protech, Evraz.

Доступные классы бронеплит:

- 300HB

- 370HB

- 440HB

- 500HB

- 550HB

- 600HB

- 650HB

(PDF) Механические свойства и микроструктура стальных панелей для ламинированных композитов в бронетехнике

Механические свойства и микроструктура стальных панелей для ламинированных композитов в бронетехнике

3752

[20] Атапек Ш., Карагоз С.Баллистические характеристики удара закаленной бейнитной стали

против бронебойного снаряда калибра 7,62 мм. Оборонный научный журнал.

2011; 61: 81-7.

[21] Whittington WR, Oppedal AL, Turnage S, Hammi Y, Rhee H, Allison PG, et al.

Определение влияния температуры, скорости деформации и напряженного состояния на пластичность

и разрушение катаной гомогенной броневой стали (RHA). Материаловедение и

Инженерное дело: A. 2014; 594: 82-8.

[22] Атапек Ш. Разработка новой броневой стали и ее баллистических характеристик.

Оборонный научный журнал. 2013; 63: 271-7.

[23] Одеши А., Аль-Амири С., Мирфахраи С., Яздани Ф., Бассим М. Механизм деформации и разрушения

в стали AISI 4340 при баллистическом ударе. Теоретическая и

Прикладная механика разрушения. 2006; 45: 18-24.

[24] Прифти Дж., Кастро М., Скиллациоти Р., Челлитти Р. Улучшенный гомогенный прокат

Броневая сталь (IRHA) за счет более высокой твердости.Документ DTIC; 1997.

[25] Улевич Р., Мазур М., Бокувка О. Структура и механические свойства мелкозернистых сталей

. Periodica Polytechnica Транспортное машиностроение.

2013; 41: 111-5.

[26] Саейди Н., Экрами А. Сравнение механических свойств мартенситно-ферритных сталей

Сравнение механических свойств мартенситно-ферритных сталей

и бейнитно-ферритных двухфазных сталей 4340. Материаловедение и инженерия: A.

2009; 523: 125-9.

[27] Прабхудев К. Справочник по термообработке сталей: Tata McGraw-Hill

Education; 1988 г.

[28] Ан С.Т., Ким Д.С., Нам В.Дж. Эволюция микроструктуры и механические свойства

низколегированной стали, закаленной индукционным нагревом. Журнал обработки материалов

Технологии. 2005; 160: 54-8.

[29] Саейди Н., Экрами А. Ударные свойства отпущенных бейнит-ферритных двухфазных сталей

. Материаловедение и инженерия: A. 2010; 527: 5575-81.

[30] Джена П., Кумар К.С., Кришна В.Р., Сингх А., Бхат ТБ. Исследования роли микроструктуры

в характеристиках высокопрочной броневой стали.Инжиниринг

Анализ отказов. 2008; 15: 1088-96.

[31] Абэ Ф., Танейке М., Савада К. Сплав устойчивой к ползучести стали 9Cr с использованием дисперсии наноразмерных карбонитридов

. Международный журнал сосудов под давлением

Международный журнал сосудов под давлением

и трубопроводов. 2007; 84: 3-12.

[32] Li J, Zhang C, Liu Y. Влияние карбидов на мартенситное охрупчивание мартенситных жаропрочных сталей при высокотемпературном отпуске.

. Материаловедение

и инженерия: А.2016; 670: 256-63.

[33] Цао И, Шен Х, Ди Х, Хуанг Г. Эволюция текстуры и микроструктуры суперсплава Incoloy

800H во время горячей прокатки и обработки раствором. Журнал сплавов и

соединений. 2017; 698: 304-16.

[34] Чжао Ц., Лю З., Ли С., Хуанг Т., Ся П, Лу Л. Эволюция текстуры латуни в сплаве

Al-Cu-Mg во время горячей прокатки. Журнал сплавов и соединений.

2017; 691: 786-99.

[35] Яновец Я., Свобода М, Выросткова А, Крупа А.Время – температура–

Диаграммы выделения карбидов в низколегированных сталях. Материаловедение

и инженерия: A. 2005; 402: 288-93.

[36] Фриск К. Моделирование выделения вторичных карбидов в инструментальной стали

для горячей обработки. Материаловедение и технологии. 2012; 28: 288-94.

Материаловедение и технологии. 2012; 28: 288-94.

[37] Эшби М.Ф., Шерклифф Х., Себон Д. Материалы: инженерия, наука, обработка

и дизайн: Баттерворт-Хайнеманн; 2013.

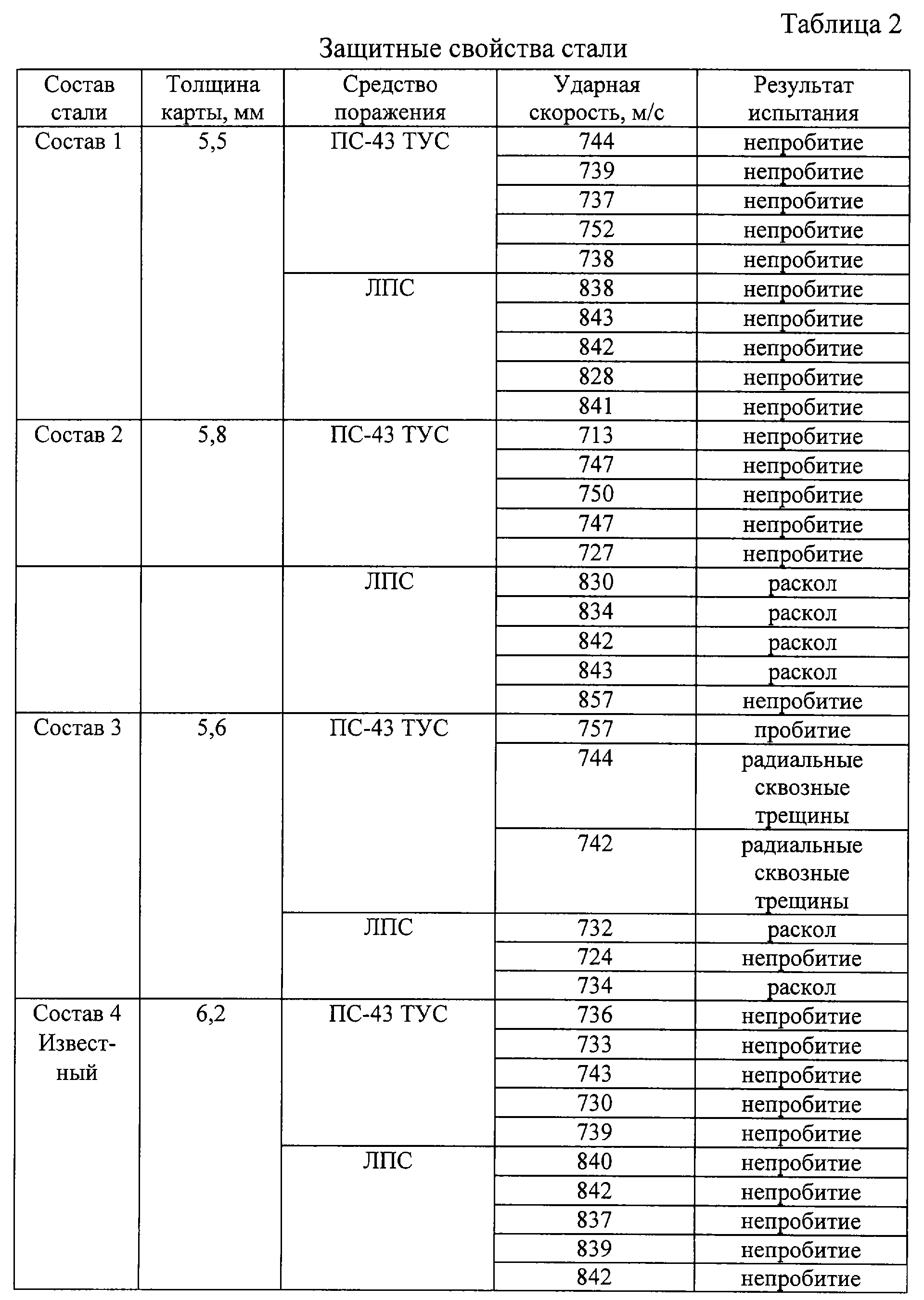

Металлы | Бесплатный полнотекстовый | Сравнение баллистических характеристик различных микроструктур в броневой стали MIL-A-12560

Рисунок 1. (a ) Оптические (1000 ×) и ( b ) SEM (5000 ×) изображения микроструктуры пластины RHA, показывающие ее структуру мартенсита отпуска в исходном состоянии.

Рисунок 2. ( a ) Специально разработанная установка для термообработки, использованная в этом исследовании. Верхний блок (аустенизация) наклоняется для быстрой передачи образцов в нижний блок (соляная ванна — изотермическая обработка) по направляющим. ( b ) Компьютерный чертеж установки, показывающий крыльчатку и корзину для образцов в соляной ванне.

Рисунок 3. Графическое изображение условий термообработки.

Рисунок 4. Схема установки для баллистических испытаний.

Схема установки для баллистических испытаний.

Рисунок 5. Подготовка образцов поперечного исследования.

Рисунок 6. Оптические (слева) и СЭМ (справа) микроструктурные изображения образцов для баллистических испытаний; ( a ) IT-360, ( b ) IT-320, ( c ) IT-270, ( d ) IT-320-T и ( e ) IT-270-T.Оптические изображения были получены при 1000-кратном увеличении, а изображения на сканирующем электронном микроскопе — при 5000-кратном увеличении.

Рисунок 7. Виды отверстий на выходе пули на образцах для баллистических испытаний: ( a ) IT-360, ( b ) IT-320, ( c ) IT-270, ( d ) RHA, ( e ) IT-320-T и ( f ) IT-270-T.

Рисунок 8. Изображения поперечных сечений отверстий на образцах для баллистических испытаний: ( a ) IT-360, ( b ) IT-320, ( c ) IT-270, ( d ) RHA, ( e ) IT-320-T и ( f ) IT-270-T.

Рисунок 9. Изображения поперечных сечений перфораций на оптическом микроскопе: ( a ) IT-360, ( b ) IT-320, ( c ) IT-320, ( d ) RHA, ( e ) ) ИТ-320-Т и ( ф ) ИТ-320-Т.

Изображения поперечных сечений перфораций на оптическом микроскопе: ( a ) IT-360, ( b ) IT-320, ( c ) IT-320, ( d ) RHA, ( e ) ) ИТ-320-Т и ( ф ) ИТ-320-Т.

Таблица 1. Химический состав (мас.%) Катаных листов гомогенной броневой стали.

| C | Mn | P | S | Si | Ni | Cr | Mo | V |

|---|---|---|---|---|---|---|---|---|

| 0.27 | 0,93 | <0,005 | <0,005 | 0,30 | 1,40 | 1,13 | 0,46 | 0,07 |

Таблица 2. Условия термообработки пластин RHA.

Условия термообработки пластин RHA.

| Образец | IT-360 | IT-320 | IT-270 | IT-320-T | IT-270-T | RHA |

|---|---|---|---|---|---|---|

| Аустенизация при температуре 870 ° C мин | ✓ | ✓ | ✓ | ✓ | ✓ | — |

| Изотермическая обработка в течение 60 минут при | 360 ° C | 320 ° C | 270 ° C | 4 | 270 ° C | — |

| Отпуск при 600 ° C в течение 120 мин | — | — | — | ✓ | ✓ | — |

Таблица 3. Твердость и энергия удара −40 ° C образцов для баллистических испытаний.

Твердость и энергия удара −40 ° C образцов для баллистических испытаний.

Самые серьезные производители броневой стали, у которых вы можете покупать напрямую, чтобы сэкономить деньги, получить полную сертификацию и гарантии, а также поддержку продукта

Самые серьезные производители броневой стали, у которых вы можете покупать напрямую, чтобы сэкономить деньги, получить полную сертификацию и гарантии, а также поддержку продукта Результаты баллистических испытаний.

Результаты баллистических испытаний.

3 ± 0,7

3 ± 0,7 8 ± 1,5

8 ± 1,5

Тем не менее, следует отметить, что это аномально, поскольку во время Второй мировой войны и последующих войн статистика потерь показывает, что 70-80% потерь были вызваны осколками, взрывами и непрямыми огнями, и только 20-30% потерь были вызваны прямым огнем. винтовочный или пулеметный огонь. Само собой разумеется, что широкое использование стальных бронежилетов — или любой другой брони — могло спасти множество жизней во Второй мировой войне. [2]

Тем не менее, следует отметить, что это аномально, поскольку во время Второй мировой войны и последующих войн статистика потерь показывает, что 70-80% потерь были вызваны осколками, взрывами и непрямыми огнями, и только 20-30% потерь были вызваны прямым огнем. винтовочный или пулеметный огонь. Само собой разумеется, что широкое использование стальных бронежилетов — или любой другой брони — могло спасти множество жизней во Второй мировой войне. [2] Разработанная ими броня изначально состояла из пластин из марганцевой стали толщиной 1 мм, квадрат 2 дюйма, вшитых в карманы на льняной основе. Он предлагался в различных фасонах, от полных, которые включали защиту ног и паха, как правило, предназначенных для стрелков, которым приходилось действовать стоя, до жилетов, закрывающих только переднюю часть туловища, как правило, для пилотов.В зависимости от степени защиты, которую они обеспечивали, вес этих ранних костюмов зенитной брони составлял от 4,5 до 16 фунтов.

Разработанная ими броня изначально состояла из пластин из марганцевой стали толщиной 1 мм, квадрат 2 дюйма, вшитых в карманы на льняной основе. Он предлагался в различных фасонах, от полных, которые включали защиту ног и паха, как правило, предназначенных для стрелков, которым приходилось действовать стоя, до жилетов, закрывающих только переднюю часть туловища, как правило, для пилотов.В зависимости от степени защиты, которую они обеспечивали, вес этих ранних костюмов зенитной брони составлял от 4,5 до 16 фунтов.

Примерно в 2011-2012 годах частные американские компании начали всерьез продавать бронеплиты AR500 гражданскому рынку и правоохранительным органам. Эти пластины имели толщину примерно 6,3-6,5 мм, весили 7,5 фунта (3,4 кг) в популярном «шутере» размером 10 × 12 дюймов и обычно, но не всегда, были покрыты слоем полимочевины для уменьшения отслаивания и предотвращения рикошетов. . Баллистические испытания показали, что такие пластины, как правило, не имеют проблем с сопротивлением множественным выстрелам из пули 7,62 × 51 мм M80 Ball и аналогичных снарядов и могут остановить M855 при начальной скорости пули, но, скорее всего, не сработают против снарядов с очень высокой скоростью, таких как 5.56-мм патроны M193 движутся со скоростью более 3100 футов в секунду — скорости, типичные для выстрелов с близкого расстояния из ствола диаметром 16 дюймов. Бронеплиты AR500 совершенно неспособны останавливать бронебойные снаряды на типичных дистанциях поражения, даже такие малолитражные бронебойные снаряды, как 7,62×39 мм API-BZ.

Примерно в 2011-2012 годах частные американские компании начали всерьез продавать бронеплиты AR500 гражданскому рынку и правоохранительным органам. Эти пластины имели толщину примерно 6,3-6,5 мм, весили 7,5 фунта (3,4 кг) в популярном «шутере» размером 10 × 12 дюймов и обычно, но не всегда, были покрыты слоем полимочевины для уменьшения отслаивания и предотвращения рикошетов. . Баллистические испытания показали, что такие пластины, как правило, не имеют проблем с сопротивлением множественным выстрелам из пули 7,62 × 51 мм M80 Ball и аналогичных снарядов и могут остановить M855 при начальной скорости пули, но, скорее всего, не сработают против снарядов с очень высокой скоростью, таких как 5.56-мм патроны M193 движутся со скоростью более 3100 футов в секунду — скорости, типичные для выстрелов с близкого расстояния из ствола диаметром 16 дюймов. Бронеплиты AR500 совершенно неспособны останавливать бронебойные снаряды на типичных дистанциях поражения, даже такие малолитражные бронебойные снаряды, как 7,62×39 мм API-BZ. Тем не менее, из-за их малой толщины, долговечности, широкой доступности и чрезвычайно низкой стоимости — менее 100 долларов за пластину в рознице, — бронеплиты AR500 очень быстро стали самой популярной формой винтовочной брони на гражданском рынке.Действительно, казалось, что тарелки продаются быстрее, чем производители могут их производить!

Тем не менее, из-за их малой толщины, долговечности, широкой доступности и чрезвычайно низкой стоимости — менее 100 долларов за пластину в рознице, — бронеплиты AR500 очень быстро стали самой популярной формой винтовочной брони на гражданском рынке.Действительно, казалось, что тарелки продаются быстрее, чем производители могут их производить!

.jpg) (Сплавы с высоким содержанием никеля и кобальта намного дороже, как и высокопрочные специальные стали, которые производятся только небольшими партиями.) Военная спецификация США MIL-DTL-46100E «Броня высокой твердости» очень похожа на AR500. , но предназначен для использования в транспортных средствах.

(Сплавы с высоким содержанием никеля и кобальта намного дороже, как и высокопрочные специальные стали, которые производятся только небольшими партиями.) Военная спецификация США MIL-DTL-46100E «Броня высокой твердости» очень похожа на AR500. , но предназначен для использования в транспортных средствах. Его можно закаливать и отпускать до твердости примерно 575HB. При этой твердости предел прочности на разрыв составляет 2000 МПа, а относительное удлинение — более 14%. Панель Megafort-Z толщиной 3,8 мм может поражать снаряд 7,62 × 39 PS Ball со скоростью 700 м / с, что является начальной скоростью. Это очень впечатляющий подвиг.

Его можно закаливать и отпускать до твердости примерно 575HB. При этой твердости предел прочности на разрыв составляет 2000 МПа, а относительное удлинение — более 14%. Панель Megafort-Z толщиной 3,8 мм может поражать снаряд 7,62 × 39 PS Ball со скоростью 700 м / с, что является начальной скоростью. Это очень впечатляющий подвиг. Это ошибочное мнение, но это вопрос к будущей публикации.

Это ошибочное мнение, но это вопрос к будущей публикации. Интересно, что M1 и PASGT очень похожи по весу, очень похожи по баллистической защитной способности, M1 значительно дешевле в производстве, гильза M1 сделана для универсального решения, а солдаты в полевых условиях имеют всегда считал M1 полезным для приготовления пищи и бритья, в то время как PASGT был бесполезен для этих целей… так что, конечно, можно было поставить под сомнение мудрость и необходимость замены M1! Kevlar PASGT, хотя и имеет аналогичные характеристики по сравнению сПули, однако, демонстрируют гораздо более высокий V50 по сравнению с осколками и снарядами, имитирующими осколки.

Интересно, что M1 и PASGT очень похожи по весу, очень похожи по баллистической защитной способности, M1 значительно дешевле в производстве, гильза M1 сделана для универсального решения, а солдаты в полевых условиях имеют всегда считал M1 полезным для приготовления пищи и бритья, в то время как PASGT был бесполезен для этих целей… так что, конечно, можно было поставить под сомнение мудрость и необходимость замены M1! Kevlar PASGT, хотя и имеет аналогичные характеристики по сравнению сПули, однако, демонстрируют гораздо более высокий V50 по сравнению с осколками и снарядами, имитирующими осколки.

Они также используются государственными органами и службами безопасности, а также банками для инкассации и транспортировки наличных.

Они также используются государственными органами и службами безопасности, а также банками для инкассации и транспортировки наличных.