Статья: Безопасно ли безопасное стекло?

Основным недостатком стекла, как строительного материала, является относительно высокая хрупкость. При этом поврежденное стекло (сколы, трещины, глубокие царапины) практически не поддаются восстановлению. Кроме того, сырое стекло при разрушении становится весьма опасным своими острыми осколками.

На этом фото мы видим пример грубого нарушения строительных норм при устройстве стеклянной входной группы в бизнес центре. Организация-подрядчик, сэкономив на закалке и на защитной пленке, допустила преступную халатность, установив сырое стекло, которое треснуло в ходе эксплуатации. Такой осколок, упав, мог причинить серьезные травмы. Известно много случаев, когда подобные «гильотины» уносили человеческие жизни.

С закаленным (теромобработанным) стеклом ситуация несколько иная: такое стекло в 3-5 раз прочнее обычного стекла, а если оно все таки бьется, то сразу растрескивается по всей площади на мелкие, сравнительно безопасные, четырехугольные осколки.

(Кстати, по форме и размеру осколков можно судить о качестве закаленного стекла). При этом разбитое закаленное стекло не рассыпается сразу, а сохраняет большие фрагменты за счет зацеплений между осколками. Разбить закаленное стекло действительно достаточно сложно. Наиболее опасны для такого стекла удары острым предметом, особенно в кромку (торец) стекла. Не зря ведь в общественном транспорте молоточки, которыми следует «разбить стекло в случае аварии» имеют заостренный наконечник.

На фотографии хорошо видно, в какое место пришелся удар по кромке стекла. Из этой точки трещины «паутинкой» разбегаются по всей плоскости стеклянного полотна. Этот эффект иногда используют в декоративных целях – разрушая средний слой стекла в триплексе (точнее в пентаплексе).

Как же обезопасить себя и окружающих от неприятных сюрпризов в том случае, если стекло, будь то сырое или закаленное все же бьется? Ведь мало кому понравится, если на него вдруг посыплется град из мелких стекляшек, скажем разбитого козырька или стеклянного ограждения второго света (атриума) или просто витрины бутика. Есть два варианта решения проблемы. Оба они связаны с применением полимерных пленок. В одном случае тонкая защитная пленка клеится на поверхность стекла, упрочняя его и не давая рассыпаться на осколки в случае разрушения. Другой способ сложнее и связан с изготовлением многослойного стекла, когда несколько слоев листового стекла склеиваются между собой с помощью полимера. Самыми распространенными многослойными стеклами являются триплекс (два стекла, между ними пленка), и пентаплекс (три стекла склеенные между собой полимером). Триплекс используют в ограждающих конструкциях, пентаплекс в таких как стеклянные полы и лестничные ступени из стекла. Иногда необходимо склеить и больше слоев стекла (полиплекс или мультиплекс) – все зависит от расчета нагрузок, которым будет подвергаться изделие. Состав многослойного стекла подбирается с таким расчетом, чтобы даже в случае разрушения одного из стекол, изделие (ступень, пол, козырек) сохраняло свои несущие свойства до его замены.

Полимерные пленки могут быть как абсолютно прозрачными, так и цветными, тонирующими, зеркальными, а также с любым рисунком. Преимущество поверхностной наклейки пленки – относительная простота в изготовлении (пленка может быть наклеена на уже смонтированное изделие) и дешевизна, минус – пленка на поверхности стекла легко царапается. Недостатком многослойного стекла, соответственно, является более высокая стоимость, кроме того, кромка многослойного стекла имеет не такой привлекательный внешний вид, как отполированная кромка толстого листового стекла, хотя это имеет значение только для интерьерных изделий – полки, двери, мебель из стекла.

Как видим у обоих способов защиты стекла есть минусы, но это плата за безопасность. Особенно актуальна дополнительная защита стекла в свете террористических угроз, ведь осколки стекла, например при взрыве, превращаются в дополнительный поражающий фактор.

Несмотря на то, что закаленное стеклянное полотно разрушилось, изделие продолжает сохранять свою форму и функцию за счет полимерной пленки. В первом случае триплекс и изготовленный из него стеклянный козырек, во втором – защитная пленка, наклеенная на поверхность стеклянного элемента лестничного ограждения.

Вот на такие, сравнительно безопасные осколки рассыпается битое закаленное стекло.

pskb.ru

Зеркальные, тонирующие, энергосберегающие, бронирующие пленки на стекло

Компания «Безопасное Стекло» специализируется на продаже и профессиональной установке защитных, зеркальных, энергосберегающих, тонирующих и декоративных плёнок торговой марки «Solartek» в Казани и республике Татарстан.

Плёнки «Solartek» это один из самых качественных продуктов на рынке современных архитектурных плёнок. Плёнки для стекла Солартек, правильно установленные на стекло, обеспечат защиту от преступных посягательств, солнечного тепла и света, ультрафиолетового излучения, посторонних глаз; снизят расходы на кондиционирование и придадут остеклению нужные эстетические свойства.

Мы работаем с различными видами самоклеящихся пленок на рынке Казани и Республики Татарстан почти 10 лет и очень дорожим своей репутацией. Именно поэтому используем только высококачественные материалы из США и Европы, не заменяя их дешёвыми китайскими и индийскими аналогами.

Мы клеим плёнку! Защитную, зеркальную, виниловую, цветную, матовую, витражную, полоски, пленку с рисунком. На окна, балконы, входные группы, перегородки, купол, витражи, мебель. Богатый опыт по установке архитектурных плёнок позволяет нашим сотрудникам успешно решать самые разнообразные задачи наших заказчиков. За это время современные пленочные покрытия установлены:

- В частных и общественных бассейнах, спортивных залах, в том числе на объектах универсиады.

- В зданиях государственных учреждений.

- В банках и салонах связи.

- В торговых центрах, ресторанах, магазинах, офисах.

- На балконах и окнах и дверях квартир, коттеджей и таунхаусов.

Изготовлены тысячи квадратных метров безосколочного, ударостойкого и тонированного плёнкой стекла и стеклопакетов для производителей окон, витражей и строительных организаций.

В компании «Безопасное Стекло» в г. Казань можно купить тонирующую, энергосберегающую, зеркальную, защитную, автомобильную и декоративную плёнку «Solartek».

Почему работать с нами выгодно?

Опыт

Мы устанавливаем плёнку с 2007 года.

Качество

Плёнки от лидеров мирового производства.

Плёнка в наличии

Собственный склад с удобным расположением.

Скидки

Производителям окон и стеклопакетов — специальные цены и кротчайшие сроки!

Гарантия

Гарантия качества на работы и плёнку.

Собственный цех

По нарезке и тонировке стекла.

b-steklo.ru

Про безопасность стекла

04.09.2014

В рамках данного текста мы расскажем как сделать стекло и изделия из стекла безопасными.

Стекло всегда воспринималось людьми как более опасный строительный материал и элемент интерьера, чем какие-либо другие. Бьется, режет, колет…

И все его плюсы, такие как полная прозрачность, практичность, влагостойкость, морозостойкость и другие в сознании людей уравновешивались рисками его применения.

Однако современные технологии обработки и оформления стекла настолько продвинулись вперед, что сейчас изделия из стекла не сильно более рискованный вариант отделки, чем какой-либо другой. Поэтому стекло можно и нужно применять не только для окон, где невозможно обойтись без стекла, но и для других элементов интерьера и фасада здания: двери, перегородки и раздвижные стены, облицовка фасада, стен и колонн, мебель.

Закаленное стекло

гораздо труднее разбить

Закалка стекла. Современные стеклянные, в первую очередь – цельностеклянные изделия (изделия из стекла без рамы) подвергаются закалке. Сырое (незакаленное) стекло мы не рекомендуем использовать. Сырое стекло, когда разбивается, образует большие осколки острой формы, которые могут при падении с высоты, ударе, взрыве опасно травмировать людей. Чем больше стеклянные изделия, тем опаснее. Осколки могут быть как сабли и представлять реальную угрозу А кроме того, вне зависимости от формы получившихся осколков они имеют острую кромку, которая режет как нож. Стеклянные двери и перегородки с зажимной контрукцией стекла (фитинги, коннекторы, зажимной профиль, зажимная фурнитура) из сырого стекла делать просто запрещено, так как при зажиме сырое стекло трескается с большой долей вероятности, а отсутствие рамы также увеличивает риск разбития. В рамных конструкциях применять сырое стекло можно. Да, сырое стекло без обработки, без использования пленки безопасности – самый дешевый материал. Но именно на безопасности экономить не рекомендуется никогда. Поэтому мы всегда настоятельно советуем использовать только закаленное стекло, а не сырое.

Закалка стекла производится только для готового изделия, когда уже произведена нарезка, обработана кромка, скруглены (если нужно) углы, просверлены отверстия. После закалки стекло уже невозможно подвергать обработке. Однако закаленное изделие гораздо прочнее. Его сложнее разбить. И в случае если закаленное стекло все же разбивается, то распадается на небольшие кусочки с тупыми краями, пораниться которыми всерьез гораздо сложнее. Саблевидных осколков не может быть в принципе.

|

|

|

Разбитая витрина |

Сырое разбитое стекло |

Для дополнительной защиты даже закаленное стекло (и обязательно сырое) нужно оклеивать пленкой безопасности. Или использовать триплекс (двухслойное стекло с пленкой безопасности внутри). По аналогии с лобовым стеклом автомобиля в случае разбития стекла пленка сдерживает осколки, и разбитая конструкция составляет единое целое, деформируясь, но не позволяя ранить людей. Даже закаленное стекло представляет серьезную опасность в случае взрыва, выстрела, очень сильного удара. Небольшие осколки безопасны при слабом контакте с ними, однако если они разлетаются под действием взрывной волны как пули в разные стороны, то также начинают представлять опасность. Именно поэтому требованиями МЧС все витрины в торговых центрах должны дополнительно оклеиваться пленкой безопасности. Это не всегда соблюдают владельцы и арендаторы торговых центров. Однако эта экономия тоже крайне спорная. Оклейка пленкой стекла безопасности стоит относительно недорого, может быть сделана чуть позднее, из допбюджета, на уже существующей конструкции, если на первом этапе требуется экономия и не хватает средств. Но забывать про это не следует. Декоративная пленка (цветная, матовая, тонированная, с нанесением фото) не соответствует строгим нормам безопасности, но частично функцию безопасности также выполняет, сдерживая стекло.

Конструкции из триплекса позволяют обеспечить элегантный вид и большую практичность с обоих сторон конструкции. Пленка находится внутри и не может начать отставать при контакте с влагой, перепадом температур, при износе от мытья и т.п. Однако в местах сложной эвакуации триплекс не везде уместен. Как например, боковые стекла автомашин оснащают обычным каленым стеклом, а не триплексом, как лобовое. Чтобы человек в случае аварии и попадании в водоем мог бы выбраться из салона, разбив боковое окно и не оказаться прижатым этим выбитым стекло с потоком воды (поэтому лобовое стеко с триплексом в таких случаях разибвать нельзя). Для входных дверей, при проектировании которых не учитываются проблемы наводнения и другие подбные ситуации, эта проблема не столь существенна. Но так или иначе при организации путей эвакуации, нужно помнить, что стеклянные элементы из триплекса гораздо тяжелее быстро разбить и вылезти через них наружу.

Полировка стекла, обработка его кромки – обязательная процедура при изготовлении цельностеклянных изделий – дверей, полок, столешниц. Обработанной полированной кромкой невозможно ни порезаться, ни поцарапаться – в отличие от обычной кромки стекла, которой можно порезаться, прикасаясь к неразбитому стеклу. Остные углы полок, столешниц, стеклянных постеров и панно могут иметь дополнительные скругления любого заданного радиуса.

Также на безопасность влияет толщина стекла. Стекла 10 мм и 12 мм толщиной стоят дороже, но их существенно сложнее разбить. Стекла 4 мм для цельностеклянных конструкций применять вообще не стоит. А при толщине 6 мм и 8 мм нужно понимать, что риск разбития все же выше, чем у более толстых стекол.

|

|

|

При ударе по триплексу |

Закаленное стекло |

Очевидно, что на безопасность стеклянных изделий влияет их размер. Сейчас можно заказывать витрины и перегородки из цельных стекол 4 м и более в высоту. Это элегантно, современно, дорого. Однако для безопасности на случай взрыва, терракта, сильного удара практичнее использовать стекла меньших размеров. Это и дешевше, и надежнее.

Несомненно влияет на безопасность и количество точек крепления стекла, надежность выбранной фурнитуры. Не рекомендуется устанавливать большие стеклянные изделия без опытных контрукторов и монтажников, делать заказы у непроверенных подрядчиков, предложивших минимальную стоимость.

И если уж стоит задача экономии, то лучше съэкономить на стиле, количестве заказываемых изделий, упрощении конструкции (мы всегда можем предложить варианты экономии), но не на безопасности конечного продукта. Особенно в местах массового нахождения людей и, особенно, детей.

www.glasscode.ru

Прочное и безопасное стекло

Илья Леенсон,

кандидат химических наук,

химический факультет МГУ им. М. В. Ломоносова

«Наука и жизнь» №3, 2017

Стекло — один из самых распространённых материалов, окружающих человека. И в то же время мы его чаще всего не замечаем — и когда смотрим в окно, и когда разглядываем витрины магазинов, и когда смотримся в зеркало. А всё потому, что чистое стекло прозрачно.

Стекло появилось много тысяч лет назад, и никто не знает, кто и как его изобрёл. Римский писатель и учёный Плиний Старший, живший в I веке, рассказывает, что как-то финикийские купцы развели огонь под сосудом, чтобы в пути сварить еду. Очаг они устроили, за неимением камней, из кусков соды, которая на жару расплавилась и образовала с песком и другими составными частями почвы первое рукотворное стекло. Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.

Труднее всего было получить бесцветное прозрачное оконное стекло. Его не было даже у королей и императоров средневековой Европы. Окна построек представляли собой узкие щели или небольшие отверстия, которые в непогоду закрывали ставнями или завешивали кожами, холстами, или натягивали бычий пузырь. Самые богатые люди могли позволить себе вставить в окна прозрачные пластинки слюды. В Европе слюду добывали в Карелии. Большие пластинки слюды попадались редко и потому стоили очень дорого. Лишь в XIV веке в домах самых богатых людей появилось оконное стекло (в зданиях церквей его стали использовать раньше — примерно в X веке). Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло. Сейчас из такого стекла делают бутылки.

Промышленность выпускает множество самых разнообразных сортов стекла: электровакуумное, светотехническое, оптическое, химико-лабораторное, термометрическое, медицинское, тарное, хрустальное… В их состав могут, помимо обязательного оксида кремния, входить оксиды разных элементов — алюминия, кальция, магния, бария, натрия, калия, железа, бора, цинка и даже мышьяка (например, в молочном светотехническом стекле).

Все знают, что основной недостаток многих стёкол — их хрупкость. Огромная масса стеклянных изделий ежедневно превращается в стеклянный бой. Помимо экономических убытков, разбитое стекло представляет опасность, так как свежий скол стекла очень острый. Недаром только что надломленную пластинку стекла можно использовать в качестве режущего инструмента в микротоме — приборе, делающем тончайшие срезы биопрепаратов для биологических исследований. Но оказывается, стекло можно сделать не только очень прочным, но и не дающим острых осколков.

Эта история началась давно — в XVII веке. Английский принц Руперт (полный титул — пфальцграф Рейнский, герцог Баварский) имел все шансы сделать блестящую военную карьеру. Но, оставив военную службу, он посвятил последние годы своей жизни искусству и науке. Одно из его открытий — закалённое стекло. Что же это такое?

Все знают, что бывает, когда в графин или гранёный стакан из толстого стекла наливают крутой кипяток: стекло лопается. Это происходит потому, что стекло — очень плохой проводник тепла; оно прогревается в сотни раз медленнее, чем, например, медь. Поэтому когда внутренняя часть стакана уже горячая, внешние его слои ещё холодные. В результате теплового расширения наружная часть изделия испытывает огромные нагрузки, которые оно часто не выдерживает. Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно. Делается это в специальных печах, в которых температура понижается в течение многих часов. Эта процедура называется отжигом, а полученное таким образом изделие — отожжённым.

В плохо отожжённом стекле остаются внутренние напряжения, которые никак не изменяют его внешний вид (они видны только в поляризованном свете), но сильно ухудшают механические свойства. Эти напряжения часто концентрируются на краях, утолщённых частях изделий. В листовом стекле они могут следовать одно за другим, образуя как бы цепочку. Такое стекло очень трудно отрезать по прямой линии: неравномерно распределённые напряжения уводят трещину в сторону от нанесённой алмазом царапины.

Но отжечь стекло — только полдела. Поверхность даже хорошо отожжённого стекла, как правило, ослаблена множеством мельчайших трещинок, царапин, которые могут быть не видны невооружённым глазом. Особенно опасны микротрещины на краях стеклянных изделий. Именно с них и начинается разрушение. Под нагрузкой на концах трещинок концентрируются очень большие напряжения; трещина увеличивается и, в конечном счёте, прорезает всё изделие — оно раскалывается на части. Если каким-либо способом «залечить» поверхность стекла, сделать её очень ровной и гладкой, то такое стекло станет намного прочнее. Сделать это можно, например, химическим травлением поверхности. Если обычное оконное стекло опустить на несколько минут в смесь фтороводородной (плавиковой) и серной кислот, то с его поверхности будет стравлен слой толщиной до 0,1 мм. Оксид кремния из состава стекла при этом переходит в растворимый фторосиликат:

SiO2 · xH2O + 6HF → SiF62− + (2+x)H2O + 2H+.

Чтобы обработанное таким образом стекло вновь не покрылось трещинками и царапинками из-за попадания на него пыли, а также для защиты от атмосферной влаги (она тоже понижает прочность стекла), его поверхность после сушки покрывают защитной плёнкой из кремнийорганических соединений. Частично «залечить» трещинки в только что купленном стакане можно и в домашних условиях. Для этого его надо осторожно нагреть в воде до её кипения и продолжать кипячение ещё минут десять. Такой стакан будет жить дольше.

В промышленности для упрочнения стекла его закаляют. Закалку осуществляют путём резкого охлаждения горячего стекла. Посмотрим, что будет, если расплавленное стекло вылить в холодную воду. Если лить его понемногу, отдельными каплями, то они не растрескиваются и после охлаждения остаются целыми. Если стекло нагрето до очень высокой температуры (когда оно совсем жидкое), то при падении в воду капельки стекла с достаточно большой высоты она превращается почти в идеальный шарик. Если же кончик стеклянной палочки расплавить на обычной горелке, которой пользуются стеклодувы, то образуется довольно вязкая капля, которая как бы нехотя отрывается от палочки и при этом тянет за собой стеклянную нить. При попадании в холодную воду такая капля принимает форму слезинки с длинным хвостиком. При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

То, что слёзки остаются целыми, — далеко не самое удивительное их свойство. Они исключительно прочные: выдерживают сильные удары молотком по толстой грушевидной части. Но есть у слёзки ахиллесова пята: стоит надломить её тонкий хвостик поближе к основанию, как вся капля с треском рассыпается на мельчайшие кусочки. Если проводить этот эксперимент в темноте, то иногда видно свечение. Рассыпание слёзок может происходить с такой силой, что, если проводить опыт в стакане с водой, он разбивается, как при взрыве!

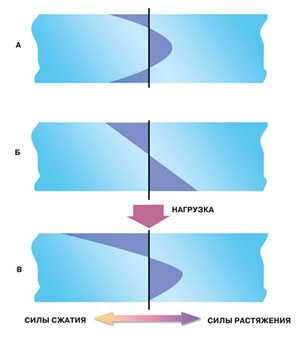

Чтобы объяснить необычные свойства слёзок, рассмотрим более подробно процесс их образования. При охлаждении капли возникают силы, которые тянут наружный слой внутрь, создавая в нём напряжения сжатия, а внутреннее ядро — наружу, создавая в нём напряжения растяжения. Отжиг (длительный нагрев при 100°C) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

Описанные свойства «рупертовых слёз» присущи в большей или меньшей степени всем стеклянным изделиям, которые не прошли отжиг. Такое стекло называется закалённым. Болонские стеклодувы, например, изготовляли круглые сосуды с толстым дном, которые быстро охлаждали на воздухе. Эти сосуды (их называли болонскими склянками) выдерживали сильные удары без разрушения. Но уже незначительные повреждения внутренней их части, например царапины, приводили к разрыву сосуда на части.

Высокая прочность закалённого стекла широко используется на практике. Если напряжения создаются в стекле направленно и равномерно, то они в значительной степени упрочняют его. Чтобы понять, почему это возможно, рассмотрим лист быстро охлаждённого с обеих сторон стекла.

Как и в случае шарика, наружные слои такого стекла будут испытывать сильное сжатие, которое по мере продвижения внутрь листа сначала уменьшается, а потом переходит в напряжение растяжения — оно максимально в центре, как это показано на рисунке. Распределение напряжений в нижней половине листа зеркально повторяет картину в верхней части.

Рассмотрим теперь, как будет вести себя под нагрузкой обычное стекло. Положим лист стекла на две опоры и надавим сверху. Верхняя изогнутая часть стекла будет испытывать сжатие, а нижняя часть — растяжение. Очевидно, что максимальные нагрузки приходятся на самые внешние слои — а они как раз и самые слабые — по причинам, о которых говорилось выше. При этом стекло начнёт разрушаться снизу, так как сжатие оно выдерживает в десять раз лучше, чем растяжение, как, впрочем, и другие материалы.

Проделаем ту же операцию с закалённым стеклом. Здесь прилагаемая механическая нагрузка приведёт к напряжениям, которые будут налагаться на уже имеющиеся в стекле. Казалось бы, это должно только ухудшить дело. Действительно, в верхней части стекла суммарное напряжение сжатия ещё более вырастет. Но дальше сложение напряжений приведёт к тому, что наиболее опасные напряжения растяжения будут максимальными где-то внутри листа, тогда как вблизи нижней поверхности напряжения могут оказаться очень малыми. Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4–5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270°C, тогда как обычное растрескивается уже при быстром изменении температуры на 70°C.

Опыты по получению промышленного закалённого стекла начали проводить в последней четверти XIX века. Изобретателем особого «твёрдого стекла» считается итальянец де ла Басти. Стеклянные изделия, нагретые до красного каления, но не потерявшие своей формы, он погружал в ванну со смесью расплавленного жира и растительного масла, смешанных в определённой пропорции. Такую смесь можно было нагреть до нужной температуры (обычно от 150 до 300°C) и таким образом регулировать скорость охлаждения в зависимости от состава стекла, формы изделия и его размеров. Испытывались и другие способы закалки — в расплавленном парафине при 200°C, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

В настоящее время закалённое стекло производят в большом количестве. Для закалки листового стекла его нагревают до 600—650°C и затем быстро охлаждают путём равномерного обдувания воздухом на специальной обдувочной решётке. Такое стекло по своим термическим и механическим свойствам значительно превосходит обычное. Например, листовое отожжённое стекло толщиной 5–6 мм выдерживает без разрушения удар стального шара массой 800 г при его падении с высоты не более 15 см. Если же это стекло закалить, то оно уже сможет выдержать без разрушения удар аналогичного шара при его падении с высоты 120 см! Прочность на изгиб у закалённого стекла тоже в 4–5 раз выше, чем у обычного. Такое «небьющееся» стекло применяют для остекления вагонов, автомобилей, самолётов и т. д. Главная его особенность в том, что при аварии оно не даёт больших кусков с очень острыми краями, которые исключительно опасны, а рассыпается на небольшие (примерно 3–5 мм) кусочки округлой формы без острых краёв. Для ещё большей безопасности передние стёкла автомобилей делают из так называемого триплекса: комбинации из двух листов обычного или закалённого стекла, склеенных прозрачным и упругим слоем синтетического полимера. При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

Фрагмент из книги: Леенсон И. А. Химия в технологиях индустриального общества. — Долгопрудный: ИД «Интеллект», 2011.

elementy.ru

Triplex: как изобрели безопасное стекло

Автомобильные катастрофы — бич современного мира. Ежегодно в них погибает более миллиона человек, а еще 50 миллионов получают травмы и увечья. Впрочем, жертв было бы намного больше, если бы не изобретение французского химика Эдуарда Бенедиктуса.

В 1903 году Бенедиктус во время проведения одного из экспериментов сбил с полки колбу. Сосуд упал на пол и треснул, но, к удивлению ученого, не рассыпался, а сохранил прежнюю форму. Бенедиктус вспомнил, что ранее в этой колбе хранились остатки коллодия — эфирно-спиртового раствора нитрата целлюлозы. Летучая смесь испарилась, оставив на стенках тонкий, прозрачный, практически невидимый слой нитрата целлюлозы.

В то время ветровые стекла автомобилей делали из обычного стекла, которое, разбиваясь, распадается на тысячи длинных и чрезвычайно острых осколков, при аварии серьезно травмируя водителей и пассажиров.

Прочитав в газете об одной из таких аварий, Бенедиктус вспомнил об упавшей, но сохранившей свою форму колбе. После нескольких экспериментов с ламинированным стеклом он сделал «сэндвич» из двух стекол и слоя нитрата целлюлозы между ними. При нагревании пластичный слой расплавлялся, склеивая стекла между собой. Такой «сэндвич» можно было бить молотком — он трескался, но сохранял форму и не давал осколков. В 1909 году Бенедиктус получил патент на безопасное стекло, которое он назвал «триплекс» (Triplex).

В те же годы над проблемой безопасного стекла работал и англичанин Джон Вуд. Он получил патент на свою разработку в 1905 году, но она не пошла в массовое производство — Вуд предлагал в качестве среднего слоя использовать натуральный каучук, а это было дорого, да и стекло выходило не совсем прозрачное.

После получения патента на триплекс Бенедиктус обратился к производителям автомобилей с призывом использовать его изобретение. Но автопроизводители, в стремлении сделать автомобили дешевле, отказались. Зато на новый материал обратили внимание военные, и триплекс получил настоящее боевое крещение во время Первой мировой войны — из него делали стекла противогазов.

Но уже в 1919 году Генри Форд начал использовать триплекс в своих автомобилях, а еще 10−15 лет спустя его примеру последовали все остальные автопроизводители. И современное безопасное стекло, через которое смотрят на дорогу миллионы водителей, это далекий потомок изобретения Эдуарда Бенедиктуса.

Статья «Безопасное стекло» опубликована в журнале «Популярная механика» (№1, Январь 2005).www.popmech.ru

📌 Стекло безопасное — это… 🎓 Что такое Стекло безопасное?

Стекло безопасное — стекло, которое при разрушении образует фрагменты, вероятность серьезных порезов которыми значительно меньше, чем осколками обычного стекла. Обычно это закаленное стекло.

[ГОСТ 5727-88]

Рубрика термина: Виды стекла

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Ударостойкое безопасное стекло класса защиты СМ1, СМ2, СМ3, СМ4, СТ1, СТ2, СТ3

На сегодняшний день вопрос безопасного остекления очень актуален.

При остеклении большой площади, наличии стеклянных перегородок и стен, особенно на верхних этажах, необходимо обеспечить безопасность находящихся за этими стеклами людей. Обычное стекло такой безопасности не обеспечивает. Его легко можно разбить по неосторожности и упасть с высоты.

Учитывая это, для безопасного остекления сейчас применяют специальные ударостойкие безопасные стекла.

Безопасные стекла, один из видов защитных стекол, выдерживают механические нагрузки на большую поверхность. Эти стекла также делятся по прочности на классы.

Прочность стекла

- при ударе твердым телом определяется классами СТ1, СТ2, СТ3,

- при ударе мягким телом – СМ1, СМ2, СМ3.

Согласно ГОСТ 24866-99 «СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ»:

- Многослойное ударостойкое безопасное стекло обозначается буквами – СМ1, СМ2, СМ3, СМ4, СТ1, СТ2, СТ3.

В качестве безопасных стекол часто используется прочное закаленное стекло, но может применяться и стекло, покрытое полимерной пленкой.

Ударопрочное безопасное стекло часто применяется для остекления фасадов зданий и различных светопрозрачных конструкций.

- < Назад

- Вперёд >

vbokna.ru