Правила хранения пиломатериалов -Полезные советы

Хранение пиломатериалов — важный процесс, соблюдение которого гарантирует сохранность материалов.

Хранение пиломатериалов регламентируется ГОСТ 3808.1-80

ГОСТ 3808.1-80

Группа К20

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ПИЛОМАТЕРИАЛЫ ХВОЙНЫХ ПОРОД

Атмосферная сушка и хранение

Coniferous sawn timber. Atmospheric drying and storage

МКС 79.040

ОКСТУ 5330

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 12 марта 1980 г. N 1136 дата введения установлена 01.01.81

ВЗАМЕН ГОСТ 3808.1-75

Ограничение срока действия снято по протоколу N 5-94

Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94) ИЗДАНИЕ (сентябрь 2009 г.) с Изменением N 1, утвержденным в сентябре 1984 г. Пост. N 3407, 28.09.84 (ИУС 1-85).

Настоящий стандарт распространяется на пиломатериалы хвойных пород и устанавливает правила их атмосферной сушки и хранения.

Стандарт не распространяется на атмосферную сушку авиационных и резонансных пиломатериалов хвойных пород и брусья.

ОБЩИЕ ТРЕБОВАНИЯ

1.1. Пиломатериалы должны укладываться для атмосферной сушки на специально оборудованном складе.

1.2. Склад должен располагаться на проветриваемом, выровненном и сухом участке.

1.3. Пиломатериалы на складе должны быть уложены в пакетные или рядовые штабеля отдельными группами, кварталами и участками с учетом применяемого подъемно-транспортного оборудования, а также в соответствии с требованиями противопожарных норм проектирования складов лесных материалов.

1.4. Штабеля в группе необходимо отделять друг от друга межштабельными разрывами. Разрывы в продольном направлении должны увеличиваться от крайних штабелей к средним. Допускаются одинаковые разрывы в продольном направлении шириной не менее 1,5 м. Планировка групп штабелей пиломатериалов дана на черт.1-3 приложения 1. (Измененная редакция, Изм. N 1).

1.5.

1.6. Штабеля на складе по отношению к господствующим ветрам располагают в зависимости от толщин пиломатериалов: до 25 мм — с наветренной стороны, свыше 50 мм — в середине, от 25 до 50 мм — с подветренной стороны склада. Пиломатериалы должны быть уложены кромками параллельно или перпендикулярно продольному проезду. (Измененная редакция, Изм. N 1).

1.7. Территория склада должна очищаться от отходов и мусора. Пиломатериалы, не отвечающие требованиям нормативно-технической документации, должны быть убраны после разборки штабелей.

1.8. На сторонах штабелей, обращенных к продольным проездам, на кромках досок или табличках указывают породу пиломатериалов, сорт (при сортировке до сушки), размеры, количество пиломатериалов в м и в штуках и дату окончания укладки штабеля (после покрытия штабеля крышей). (Измененная редакция, Изм. N 1).

(Измененная редакция, Изм. N 1).

1.9. Каждый штабель пиломатериалов должен быть уложен на фундамент, который выполняется из стационарных или переносных элементов — железобетонных или бетонных опор и железобетонных или деревянных прогонов. Допускается применять деревянные опоры. Схемы фундаментов для укладки пакетных штабелей автопогрузчиком и кранами приведены на черт.4, а размеры переносных железобетонных опор и прогонов на черт.5. Размеры фундаментов и размещение опор должны соответствовать нагрузке от веса штабеля, размерам и конструкции сушильных пакетов и штабелей, виду механизации, используемой для штабелевочных работ. Фундаменты штабелей, формируемых автопогрузчиком, оборудуются настилом. Каждый фундамент, квартал, проезд должны иметь постоянные порядковые номера.

1.10. Деревянные опоры фундаментов штабелей должны быть пропитаны трудновымываемыми водорастворимыми защитными средствами в соответствии с требованиями ГОСТ 20022.6-93. (Измененная редакция, Изм. N 1).

1. 11. Высота фундамента должна быть не менее 500 мм. В местностях с максимальной высотой снежного покрова более 500 мм фундамент должен иметь высоту 750 мм. На складах при наличии водоотводов и асфальтобетонных покрытий подштабельных мест при высоте снежного покрова менее 250 мм высота фундамента может быть снижена до 300 мм.

11. Высота фундамента должна быть не менее 500 мм. В местностях с максимальной высотой снежного покрова более 500 мм фундамент должен иметь высоту 750 мм. На складах при наличии водоотводов и асфальтобетонных покрытий подштабельных мест при высоте снежного покрова менее 250 мм высота фундамента может быть снижена до 300 мм.

1.12. Верхние пласты прогонов фундаментов должны быть расположены горизонтально. Отклонение от горизонтали в направлении, перпендикулярном прогонам, не должно превышать ±20 мм.

1.13. Пиломатериалы, поступающие для атмосферной сушки, должны быть антисептированы в соответствии с требованиями ГОСТ 10950-78 и уложены в штабеля в течение 2 сут. Пиломатериалы, антисептирование которых не предусмотрено в связи с их назначением, после выпиловки должны быть уложены в штабеля в течение суток при температуре воздуха +5°С и выше и в течение трех суток при температуре воздуха ниже +5°С.

1.14. Атмосферная сушка пиломатериалов должна производиться до влажности не более 22%. Рекомендуемые сроки сушки для различных климатических зон СССР (приложение 2) указаны в приложении 3. (Измененная редакция, Изм. N 1).

Рекомендуемые сроки сушки для различных климатических зон СССР (приложение 2) указаны в приложении 3. (Измененная редакция, Изм. N 1).

1.15. Влажность пиломатериалов определяют по ГОСТ 16588-91.

1.16. Технологические процессы сушки, транспортирования и хранения, погрузка, разгрузка пиломатериалов на складе должны соответствовать правилам безопасности труда по ГОСТ 12.3.042-88.

ФОРМИРОВАНИЕ ШТАБЕЛЕЙ

2.1. Пиломатериалы для атмосферной сушки должны укладываться в пакет или штабель раздельно по сечениям (необрезные — по толщине), породам, сортам (при сортировке до сушки) и степени обработки.

2.2. Пакетный штабель для сушки пиломатериалов состоит из сушильных пакетов, одинаковых по размерам поперечного сечения и уложенных на фундамент горизонтальными и вертикальными рядами (черт.6). Размеры пакета определяются технической характеристикой применяемых подъемно- транспортных механизмов и оборудования. Длина пакета должна быть не более 7 м. Ширина штабеля определяется длиной укладываемых пакетов или суммой длин стыкуемых пакетов, длина — технической характеристикой применяемых механизмов. Высота штабеля при крановой укладке, включая высоту фундамента и крыши, должна быть не более 12 м, а при укладке автопогрузчиком — не более 7 м.

Высота штабеля при крановой укладке, включая высоту фундамента и крыши, должна быть не более 12 м, а при укладке автопогрузчиком — не более 7 м.

2.3. Пакеты и штабеля должны быть прямоугольного сечения, а их поверхности, образуемые кромками и торцами пиломатериалов, — вертикальными. На одной из торцовых поверхностей пакетов или штабелей допускается выход концов пиломатериалов за выровненную поверхность не более чем на 300 мм. Количество выступающих концов не должно превышать 5% общего числа пиломатериалов, выходящих торцами на эту поверхность. На одной из боковых поверхностей пакетов допускается выход концов досок, используемых в качестве межрядовых прокладок, за выровненную поверхность не более чем на 300 мм.

2.4. Пиломатериалы различной длины укладывают в пакеты вразбежку, при этом стопы в торцах пакета должны быть выровнены (черт.7а). При ручном формировании пакета короткие пиломатериалы укладывают со стыковкой по длине. Каждый стыкуемый пиломатериал располагают не менее чем на двух прокладках (черт.

2.2-2.4. (Измененная редакция, Изм. N 1).

2.5. Между отдельными пакетами в каждом горизонтальном ряду должны быть устроены разрывы шириной не менее 250 мм. Для повышения равномерности просыхания применяют дифференцированные разрывы, увеличивающиеся к центру штабеля. Межпакетные разрывы должны образовывать вертикальные каналы.

2.6. В рядовые штабеля должны укладываться пиломатериалы шириной не более 150 мм. Для пиломатериалов ниже 3-го сорта по ГОСТ 8486-86 и экспортных ниже 4-го сорта ширина не ограничивается. Длина и ширина штабеля должна быть не более 8 м, а высота — не более 4 м. Допускается укладывать на одном фундаменте два рядовых штабеля. (Измененная редакция, Изм. N 1).

2. 7. Пиломатериалы в рядовые штабеля укладывают так, чтобы торцы досок располагались на второй прокладке, устанавливаемой рядом с крайней прокладкой (глубокий потай), или на половине ширины крайней прокладки (впотай) (черт.8). Допускается укладывать пиломатериалы в рядовые штабеля с выступающими за прокладку концами, если они предназначены к отгрузке в текущий сушильный сезон.

7. Пиломатериалы в рядовые штабеля укладывают так, чтобы торцы досок располагались на второй прокладке, устанавливаемой рядом с крайней прокладкой (глубокий потай), или на половине ширины крайней прокладки (впотай) (черт.8). Допускается укладывать пиломатериалы в рядовые штабеля с выступающими за прокладку концами, если они предназначены к отгрузке в текущий сушильный сезон.

2.8. Для равномерного просыхания пиломатериалов и лучшей вентиляции посередине рядового штабеля на всю его высоту должен быть устроен вертикальный канал шириной не менее 400 мм. Кроме вертикального канала в рядовых штабелях должны быть устроены горизонтальные каналы шириной не менее 150 мм на высоте 1,00±0,10 и 2,15±0,20 м от нижнего ряда пиломатериалов (черт.9).

2.9. Пиломатериалы укладывают в пакет или штабель с прокладками. Прокладки бывают межрядовые — для укладки на них рядов пиломатериалов и межпакетные — для укладки пакетов.

2.10. Межпакетные и рядовые прокладки следует изготовлять из пиломатериалов не ниже 2-го сорта по ГОСТ 8486-86, с влажностью не более 22%, без гнили и синевы. Прокладки для хранения должны быть уложены в местах, защищенных от атмосферных осадков.

Прокладки для хранения должны быть уложены в местах, защищенных от атмосферных осадков.

2.11. Межрядовые прокладки для пакетов изготовляют толщиной 22 и 25 мм и шириной 40-50 мм. Длина прокладок должна быть равна ширине пакета. В пределах одного склада толщина прокладок должна быть одинакова. Для пакетов из пиломатериалов шириной не более 150 мм прокладками могут служить те же пиломатериалы. Крайние прокладки в пакете должны располагаться от торцов пакета на расстоянии не более 500 мм. В зависимости от конструкции пакетоформирующих машин допускается для толстых пиломатериалов располагать крайние прокладки на расстоянии не более 700 мм. Количество прокладок по длине пакета и расстояние между прокладками в пакете должно соответствовать количеству прогонов в фундаменте и расстоянию между ними. Под концы досок, обращенных внутрь пакета (при величине свисания более 500 мм), укладывают дополнительно обычные или укороченные прокладки.

2.12. Межпакетные прокладки изготовляют квадратного сечения не менее 100х100 мм. Количество межпакетных прокладок в ряду пакетного штабеля должно соответствовать количеству прогонов в фундаменте. В одном штабеле должны применяться межпакетные прокладки одного сечения.

Количество межпакетных прокладок в ряду пакетного штабеля должно соответствовать количеству прогонов в фундаменте. В одном штабеле должны применяться межпакетные прокладки одного сечения.

2.13. Межпакетные и межрядовые прокладки в пакетах и рядовых штабелях должны образовывать вертикальные ряды. Прокладки должны располагаться в пределах ширины прогонов фундамента. Концы прокладок не должны выступать за боковые поверхности штабеля или пакета. При формировании штабеля портальным краном допускается выход межпакетных прокладок за боковые поверхности пакета не более чем на 300 мм. (Измененная редакция, Изм. N 1).

2.14. В рядовые штабеля пиломатериалы укладывают на прокладки из тех же досок и брусков.

2.15. В пакетах и рядовых штабелях между пиломатериалами в каждом горизонтальном ряду должны быть оставлены промежутки — шпации.

2.16. В пакетах ширина шпаций между отдельными досками и брусками должна быть не менее 50 мм для сосновых, лиственничных и кедровых пиломатериалов и не менее 35 мм для еловых и пихтовых. При укладке пиломатериалов толщиной от 50 мм и более в весенне-летний период в 3 и 4-й климатических зонах ширина шпаций не должна превышать размера, равного 0,4 ширины доски. Для антисептированных пиломатериалов ширину шпаций допускается уменьшать до 25 мм. Для антисептированных еловых и сосновых пиломатериалов толщиной от 38 до 75 мм и шириной от 100 до 125 мм допускается укладка в пакеты шириной до 1350 мм без шпаций. Шпации по высоте пакета, сформированного из обрезных пиломатериалов, должны образовывать вертикальные каналы.

При укладке пиломатериалов толщиной от 50 мм и более в весенне-летний период в 3 и 4-й климатических зонах ширина шпаций не должна превышать размера, равного 0,4 ширины доски. Для антисептированных пиломатериалов ширину шпаций допускается уменьшать до 25 мм. Для антисептированных еловых и сосновых пиломатериалов толщиной от 38 до 75 мм и шириной от 100 до 125 мм допускается укладка в пакеты шириной до 1350 мм без шпаций. Шпации по высоте пакета, сформированного из обрезных пиломатериалов, должны образовывать вертикальные каналы.

2.17. В рядовых штабелях, пакетах шириной от 3 м и выше ширина шпаций между смежными досками в каждом ряду устанавливается в зависимости от климатических зон согласно таблице. мм Ширина пиломатериалов Ширина шпаций для 1-2 климатических зон для 3-4 климатических зон До 150 включ. 100-125 75-100 От 160 до 280 150-175 125-150

2.16, 2.17. (Измененная редакция, Изм. N 1).

2.18. Каждый сформированный штабель должен быть покрыт крышей. В качестве кровельного материала используются доски толщиной до 25 мм (без гнили, отверстий от выпавших сучков, сквозных трещин) или другой кровельный материал.

2.19. При формировании пакетных штабелей пиломатериалов каждый законченный вертикальный ряд пакетов (или несколько рядов) покрывают односкатной или двухскатной секционной съемной крышей. Щели между отдельными крышами должны быть перекрыты. Уклон крыш должен быть не менее 60 мм на 1 м ее длины. Нижний конец должен иметь свесы не менее 500 мм для штабелей высотой до 10 м и не менее 700 мм — для штабелей высотой более 10 м. В промежутках между смежными вертикальными рядами пакетов величина свесов должна быть не менее 100 мм. Схема съемной крыши при формировании штабеля краном приведена на черт.1, а при формировании краном или автопогрузчиком — на черт.2 приложения 4. Допускается штабеля при формировании автопогрузчиком покрывать разборными крышами.

2.20. Рядовые штабеля должны быть покрыты разборной крышей из панелей или отдельных досок в течение 2 суток. Панели могут быть изготовлены как из досок, так и другого кровельного материала. Необходимый минимальный уклон составляет для крыш из отдельных досок — 120 мм на 1 м, для крыш из панелей — 60 мм на 1 м. Уклон крыши должен быть обращен в проезды. Крыша должна иметь свесы в сторону промежутков между штабелями не менее 500 мм, в сторону проездов — не менее 750 мм. Уклон крыши создается разной высотой подголовников, на устройство которых используется тот же пиломатериал, который уложен в штабель, или отрезки досок. Подголовники должны быть расположены над рядами фундаментных опор. Настил досок на крышу необходимо производить в два ряда с перекрытием стыка кромок первого ряда досками второго ряда и с напусками концов досок верхнего ряда на концы досок нижнего ряда. Укладка панелей также должна производиться с напуском, а щели между панелями необходимо перекрывать.

Уклон крыши должен быть обращен в проезды. Крыша должна иметь свесы в сторону промежутков между штабелями не менее 500 мм, в сторону проездов — не менее 750 мм. Уклон крыши создается разной высотой подголовников, на устройство которых используется тот же пиломатериал, который уложен в штабель, или отрезки досок. Подголовники должны быть расположены над рядами фундаментных опор. Настил досок на крышу необходимо производить в два ряда с перекрытием стыка кромок первого ряда досками второго ряда и с напусками концов досок верхнего ряда на концы досок нижнего ряда. Укладка панелей также должна производиться с напуском, а щели между панелями необходимо перекрывать.

2.21. Для устойчивости крыши на штабеле ее крепят к прокладкам крепежным материалом, обеспечивающим прочность и надежность крепления.

2.19-2.21. (Измененная редакция, Изм. N 1).

ХРАНЕНИЕ СУХИХ ПИЛОМАТЕРИАЛОВ

3.1. Пиломатериалы, высушенные до влажности не более 22%, для длительного хранения должны укладываться в штабеля, состоящие из плотных пакетов. Формирование и хранение пакетов — по ГОСТ 16369-96 и ГОСТ 19041-85.

Формирование и хранение пакетов — по ГОСТ 16369-96 и ГОСТ 19041-85.

Остались вопросы?

Подобрать материал необходимого качества и проконсультировать по размерам, монтажу и обработке могут наши консультанты.

Наши контакты

Заказать звонок или позвоните по номеру +7(951)061-80-42, +7(843)216-49-36 или отправляйте ваш запрос на почту [email protected]

Обращайтесь!

Возможно Вам будет интересно!

Поражение древесины (биологические факторы) Все полезные советы Древесина тополя. Свойства и применение Покупайте материалы у нас:

Определение влажности и сушка древесины — Proderevo.net

- 51096

Источник: по материалам компании Dulan

Определение влажности древесины

Для определения влажности древесины существует несколько способов. Для определения влажности можно использовать специальный прибор — электровлагомер. Действие прибора основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами вводят в дерево и пропускают через них электрический ток, при этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы.

Для определения влажности можно использовать специальный прибор — электровлагомер. Действие прибора основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами вводят в дерево и пропускают через них электрический ток, при этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы.

Широкое распространение получили электровлагомеры ЭВА-2М, определяющие влажность в диапазонах 7 — 60%.

Многие опытные столяры определяют влажность дерева на глаз. Зная виды древесины, ее плотность и другие физические свойства, можно определить влажность древесины по массе (взвешивая поочередно несколько одинаковых заготовок одной породы), по наличию трещин на торце или вдоль волокон древесины, по короблению и другим признакам.

При весовом способе от доски (контрольного образца) на расстоянии от торца 300 — 500 мм отпиливают секцию влажности толщиной 10 — 12 мм, тщательно очищают от заусенцев, опилок и взвешивают, записывают результат в журнале, а секцию помещают в сушильный шкаф с температурой до 103°С. Через 6 часов сушки секцию взвешивают и массу записывают в журнал, затем вновь сушат и через каждые 2 ч после сушки взвешивают. Если после повторных взвешиваний масса секции не меняется, это означает, что секция высушена до абсолютно сухого состояния с влажностью W0 = 0% и массой Р.

Через 6 часов сушки секцию взвешивают и массу записывают в журнал, затем вновь сушат и через каждые 2 ч после сушки взвешивают. Если после повторных взвешиваний масса секции не меняется, это означает, что секция высушена до абсолютно сухого состояния с влажностью W0 = 0% и массой Р.

Первоначальную влажность древесины образца определяют по формуле: W = (Pн — Рс) : Рс * 100%, где W — первоначальная влажность, %; Рн и Рс — начальная масса и масса в абсолютно сухом состоянии образца.

Также проверку текущей влажности в процессе сушки можно проводить методом взвешивания контрольных образцов длиной не менее 1000 мм, которые также выпиливают из досок, подлежащих сушке, на расстоянии 300 — 500 мм от торца, очищают от коры, заусенцев, опила, после чего торцы окрашивают краской. Образец взвешивают с точностью до 5 г.

При обработке пиломатериала рубанком тонкая его стружка, сжатая рукой, легко сминается — значит, материал влажный. Если стружка ломается и крошится, это указывает на то, что материал достаточно сухой. При поперечных порезках острыми стамесками также обращают внимание на стружки. Если они крошатся или выкрошивается сама древесина заготовки, это значит, что материал слишком сухой.

При поперечных порезках острыми стамесками также обращают внимание на стружки. Если они крошатся или выкрошивается сама древесина заготовки, это значит, что материал слишком сухой.

Полную насыщенность древесины водой называют границей гигроскопичности. Такая стадия влажности в зависимости от породы дерева составляет 25-35%.

На практике различают древесину: комнатно-сухую (с влажностью 8-12%), воздушно-сухую искусственной сушки (12-18%), атмосферно- сухую древесину (18-23%) и влажную (влажность превышает 23%).

Древесину только что срубленного дерева или находившуюся долгое время в воде, называют мокрой, ее влажность до 200%. Различают также эксплуатационную влажность, соответствующую равновесной влажности древесины в конкретных условиях.

Требования к влажности древесины в изделиях Таблица 1.

| Наименование изделий | ГОСТ | Влажность, % |

| Двери: | ||

| коробки наружных и тамбурных дверей | ГОСТ 475 | 12 ± 3 |

| коробки внутренних дверей | 9 ± 3 | |

| полотна дверей | 9 ± 3 | |

| Окна: | ||

| коробки | ГОСТ 23166 | 12 ± 3 |

| створки, форточки клапаны, жалюзи | 9 ± 3 | |

| нащельники, раскладки | 9 ± 3 | |

| Детали профильные: | ||

| доски и бруски пола, плинтус, подоконник | ГОСТ 8242 | 12 ± 3 |

| внутренние наличники | 12 ± 3 | |

| наличники и обшивка наружные | 15 ± 3 | |

| поручни, обшивка наружные | 15 ± 3 | |

| поручни, обшивка наружные | 12 ± 3 | |

| Балки перекрытий деревянные: | ||

| из цельной древесины | ГОСТ 4981 | до 20 |

| из клееной древесины | 12 ± 3 | |

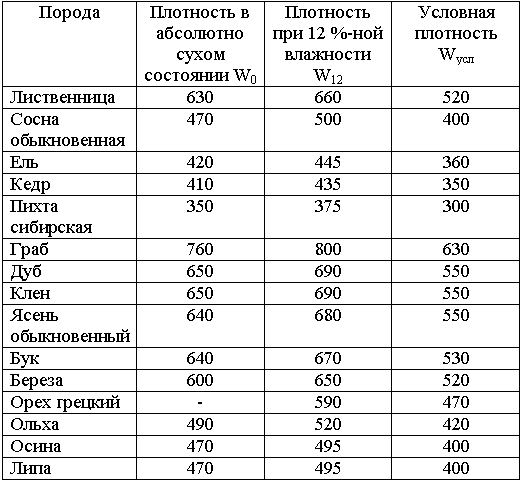

Влажность свежесрубленной древесины (имеющей влажность растущего дерева) зависит от породы и места взятия пробы по сечению ствола. У хвойных пород влажность древесины в периферийной части ствола (заболони) больше влажности древесины в центральной части ствола (ядро).У лиственных пород влажность по всему сечению ствола примерно одинакова.

У хвойных пород влажность древесины в периферийной части ствола (заболони) больше влажности древесины в центральной части ствола (ядро).У лиственных пород влажность по всему сечению ствола примерно одинакова.

Влажность сплавной древесины, как правило, выше, чем у древесины, доставленной сухопутным путем, причем влажность сплавной древесины выше влажности свежесрубленной. Так, влажность заболонной части сосновых бревен после сплава повышается до 150%, ядровой части бревен — до 50%.

Как, известно, древесина имеет клеточное строение. Влага в древесине может заполнять полости клеток, межклеточное пространство и пропитывать стенки клеток. Влага, заполняющая полости клеток и межклеточное пространство, называется свободной, а пропитывающая стенки клеток — связанной, или гигроскопической.

Свежесрубленная древесина имеет как свободную, так и связанную влагу. При высушивании древесины сначала удаляется свободная влага, а затем связанная.

Влажность свежесрубленной древесины Таблица 2

| Порода | Влажность, % | |||

|---|---|---|---|---|

| ядра | заболони | средняя | ||

| Береза | — | 70-90 | 78 | |

| Дуб | 50-80 | 70-80 | 70 | |

| Ель | 30-40 | 100-120 | 91 | |

| Лиственница | 30-40 | 100-120 | 82 | |

| Осина | — | 80-100 | 90 | |

| Сосна | 30-40 | 100-120 | 88 | |

| Ясень | 35-40 | 35-40 | 38 | |

| Пихта | — | — | 101 | |

| Кедр | — | — | 92 | |

Сушка древесины

При изготовлении любого вида столярных изделий дерево должно быть сухим. Сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, готовые изделия не растрескиваются. Любая древесина самых различных пород очень чутко реагирует на изменение влажности окружающей среды. Это свойство является одним из недостатков лесоматериалов. При повышенной влажности древесина легко вбирает в себя воду и разбухает, а в отапливаемых помещениях она усыхает и коробится. Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. В помещении достаточна влажность древесины до 10%, а под открытым небом — не более 18%.

Сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, готовые изделия не растрескиваются. Любая древесина самых различных пород очень чутко реагирует на изменение влажности окружающей среды. Это свойство является одним из недостатков лесоматериалов. При повышенной влажности древесина легко вбирает в себя воду и разбухает, а в отапливаемых помещениях она усыхает и коробится. Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. В помещении достаточна влажность древесины до 10%, а под открытым небом — не более 18%.

Сушкой называется процесс удаления из древесины влаги испарением. Сушка пиломатериалов бывает естественной или искусственной.

Естественная сушка

Естественная сушка происходит под влиянием атмосферного циркулирующего воздуха, испаряющего влагу из древесины. Естественная сушка пиломатериалов совмещается с хранением. Сушить древесину надо обязательно в тени, под навесом и на сквозняке. При сушке на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. Из-за разницы напряжений образуются трещины, дерево быстро коробится. Влажные пиломатериалы сушат сразу после распиловки. Это предупреждает появление червоточин и гнили.

Сушить древесину надо обязательно в тени, под навесом и на сквозняке. При сушке на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. Из-за разницы напряжений образуются трещины, дерево быстро коробится. Влажные пиломатериалы сушат сразу после распиловки. Это предупреждает появление червоточин и гнили.

Материалы, уложенные в штабель, весной сохнут хуже, чем летом. Более интенсивно этот процесс происходит в июне. Время сушки хвойных пиломатериалов в естественных условиях до 18 — 22% влажности приведено в таблице.

Время, необходимое для сушки до 18-22% влажности пиломатериалов, уложенных штабелем с прокладками:

Таблица 3

| Месяц укладки пиломатериалов для сушки | Номер климатической зоны | Срок сушки в днях при толщине пиломатериалов, мм | ||

| 15-20 | 32-50 | 55-75 | ||

| Март, апрель, май | 4 | 12-28 | 25-32 | 35-45 |

| 1 | 34-38 | 43-51 | 55-64 | |

| 2 | 30-34 | 38-47 | 51-60 | |

| 3 | 26-30 | 34-36 | 43-51 | |

| 4 | 13-15 | 17-22 | 22-30 | |

| Июнь, июль | 1 | 13-17 | 22-43 | 43-55 |

| 2 | 10-13 | 17-34 | 34-51 | |

| 3 | 9-10 | 15-22 | 26-34 | |

| 4 | 8-9 | 13-15 | 17-25 | |

| Август, сентябрь | 1 | 30-34 | 43-51 | 55-60 |

| 2 | 26-34 | 36-43 | 47-55 | |

| 3 | 22-30 | 30-38 | 43-47 | |

| 4 | 11-17 | 20-26 | 30-34 | |

| Октябрь | 4 | 12-28 | 25-32 | 34-45 |

Примечание: Для лиственницы сроки сушки увеличиваются на 60%. Климатические зоны

Климатические зоны

1-я — Архангельская, Мурманская, Вологодская, Пермская, Свердловская, Сахалинская, Камчатская, Магаданская области, северная половина Западной и Восточной Сибири и Коми, северная часть Хабаровского края и восточная часть Приморского края.

2-я — Карелия, Ленинградская, Новгородская, Псковская области, южная часть Хабаровского края и западная часть Приморского края.

3-я — Смоленская, Калининградская, Московская, Тверская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Нижегородская, Брянская, Челябинская, Владимирская, Калужская, Костромская, Амурская области, южная часть Западной и Восточной Сибири, республики Чувашия, Марий Эл, Мордовия, Татарстан, Башкоторстан, Удмуртия.

4-я — Курская, Астраханская, Самарская, Саратовская, Волгоградская, Оренбургская, Воронежская, Пензенская, Тамбовская, Ростовская, Ульяновская области, Северный Кавказ.

Естественная сушка пиломатериалов резко сокращается с середины августа. Пиломатериалы из ели сушатся быстрее, чем из сосны. Тонкомерные материалы сушатся быстрее толстомерных. Пиломатериалы хвойных пород толщиной 16 мм через 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 мм большую часть влаги испаряют после 20 — 30 суток сушки.

Тонкомерные материалы сушатся быстрее толстомерных. Пиломатериалы хвойных пород толщиной 16 мм через 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 мм большую часть влаги испаряют после 20 — 30 суток сушки.

Укладка штабеля начинается с устройства основания, высотой вместе с лагами не менее 50 см. Верх основания должен быть горизонтальным. Опоры основания размещают с шагом 1,5 м, чтобы исключить прогиб пиломатериалов. Форма штабелей — квадрат или прямоугольник.

Штабеля пиломатериалов ограждаются крышей, защищающей материал от атмосферных осадков, непосредственного воздействия солнечных лучей и пыли.

Укладывают пиломатериалы на сухие прокладки из хвойных пород размером 25х40 мм. Крайние прокладки укладывают заподлицо с торцами досок, а остальные на расстоянии между ними не более 70 см. Для создания лучшей вентиляции штабеля все прокладки укладывают в строго вертикальном ряду по отвесу. Между укладываемыми в штабеля досками или брусками оставляют одинаковые по ширине промежутки (шпации), образующие по всей высоте штабеля вертикальные каналы. Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до 45 мм от 1/2 до 3/4 ширины пиломатериала и для пиломатериалов толщиной свыше 45 мм от 1/5 до 1/3 ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и 2 м от нижнего ряда досок устраивают продухи высотой 150 мм. Доски укладывают внутренними пластями вверх для уменьшения их коробления. Для предупреждения растрескивания рекомендуется торцы досок тщательно закрасить масляной краской или несколько раз пропитать горячей олифой для защиты пор древесины.. Обрабатывать торцы нужно сразу после поперечных перепилов в размер. Если дерево отличается повышенной влажностью, то торец просушивают паяльной лампой, а уже потом закрашивают.

Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до 45 мм от 1/2 до 3/4 ширины пиломатериала и для пиломатериалов толщиной свыше 45 мм от 1/5 до 1/3 ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и 2 м от нижнего ряда досок устраивают продухи высотой 150 мм. Доски укладывают внутренними пластями вверх для уменьшения их коробления. Для предупреждения растрескивания рекомендуется торцы досок тщательно закрасить масляной краской или несколько раз пропитать горячей олифой для защиты пор древесины.. Обрабатывать торцы нужно сразу после поперечных перепилов в размер. Если дерево отличается повышенной влажностью, то торец просушивают паяльной лампой, а уже потом закрашивают.

Камерная сушка пиломатериалов

Камерная сушка — основной способ, при котором сушку пиломатериалов производят в сушильных камерах, имеющих нужное оборудование и приборы. В камерах регулируют температуру, влажность и степень циркуляции воздуха.

Атмосферная сушка служит для предварительной подсушки пиломатериалов и, как правило, сочетается с камерой сушки древесины.

Пиломатериалы можно укладывать в штабеля штучным или пакетным способом. При формировании штабеля штучным способом между рядами досок укладывают сухие (влажностью не более 18%) калиброванные прокладки хвойных и лиственных пород сечением 25 х 40 мм и длиной равной ширине штабеля. Прокладки по высоте штабеля необходимо укладывать перпендикулярно доскам и строго вертикально одну над другой.

Штабель формируют из досок одной породы и толщины. Количество прокладок, укладываемых по длине штабеля, дано в таблице:

Количество укладываемых по длине штабеля прокладок Таблица 4

| Длина штабеля, м | Количество прокладок, шт., при толщине высушиваемого пиломатериала, мм | |||||

| 16 | 19 | 25 | 32 | 40 | 50 и более | |

| 4,5 | 10/13 | 8/11 | 7/9 | 5/7 | 5/5 | 4/4 |

| 6,5 | 14/16 | 12/13 | 10/12 | 8/9 | 7/7 | 6/6 |

Примечание: В числителе — количество прокладок для штабелей из хвойных пород, в знаменателе — из лиственных.

Способы укладки пиломатериалов в штабеля зависят от направления (циркуляции) агента сушки. Для сушильных камер с противоточной циркуляцией пиломатериалы укладывают с промежутками (шпациями), а для камер с поперечной реверсивной и противоточной прямолинейной циркуляцией — плотно.

Режимы сушки

Сушка пиломатериалов происходит при определенном температурном и влажностном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с ее влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций (типа) камер.

Категории качества высушенной древесины Таблица 5.

| Категория качества | Назначение высушенной древесины |

| 1-я высококачественная | Точное машино- и приборостроение, производство моделей, авиационных деталей, лыж, музыкальных инструментов и т. п. п. |

| 2-я повышенного качества | Производство мебели и т.п. |

| 3-я среднего качества | Производство окон и дверей, фрезерованных деталей — досок для покрытия полов, наличников, плинтусов |

| 4-я рядовая | Производство деталей и изделий малоэтажных домов и комплектов деталей для домов со стенами из местных материалов, строительных конструкций и т.п. |

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются два процесса — низкотемпературный и высокотемпературный. При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на:

- мягкие М, при мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета;

- нормальные Н, при нормальных режимах получается бездефектная сушка с возможным небольшим изменением цвета у хвойной древесины, но с сохранением прочности;

- форсированные Ф, при форсированных режимах сушки получается древесина с сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности на скалывание и раскалывание на 15 — 20% и с возможным потемнением древесины.

По этим режимам предусмотрено трехступенчатое изменение параметров агента сушки, причем переход с каждой ступени режима на последующую можно производить лишь по достижении материалом определенной влажности, предусмотренной по режиму.

Режимы высокотемпературного процесса сушки для камер периодического действия предусматривают двухступенчатое изменение параметров сушильного агента, причем переход с первой ступени на вторую производится при достижении древесиной влажности (переходной) 20%. Определяют высокотемпературный режим в зависимости от породы и толщины пиломатериалов.

Высокотемпературные режимы допускается применять для сушки древесины, идущей на изготовление ненесущих элементов строительных конструкций, в которых допускается снижение прочности и потемнение древесины.

Процесс сушки древесины

До проведения процесса сушки по выбранному режиму древесину прогревают паром, подаваемым через увлажнительные трубы, при включенных обогревательным приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0,98 — 1, а для древесины с влажностью менее 25% — 0,9 — 0,92.

В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0,98 — 1, а для древесины с влажностью менее 25% — 0,9 — 0,92.

Продолжительность начального прогрева древесины зависит от породы древесины и для пиломатериалов хвойных пород (сосны, ели, пихты и кедра) при температуре наружного воздуха более 0°С составляет 1 — 1,5 ч при температуре менее 0°С — 1,5 — 2 ч на каждый сантиметр толщины. Продолжительность прогрева пиломатериалов мягких лиственных пород (осины, березы, липы, тополя и ольхи) увеличивается на 25%, а для пиломатериалов твердых лиственных пород (клена, дуба, ясеня, граба, бука) увеличивается на 50% по сравнению с продолжительностью прогрева древесины хвойных пород .

После прогрева параметры агента сушки доводят до первой ступени режима и затем приступают к сушке пиломатериалов, соблюдая установленный режим. Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения, для их устранения проводят промежуточную и конечную влаготеплообработку в среде повышенной температуры и влажности. При этом обработке подвергаются пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на третью ступень или с первой на вторую при сушке по высокотемпературным режимам. Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В процессе тепловлагообработки температура среды должна быть на 8°С выше температуры второй ступени, но не более 100°С, при степени насыщенности 0,95 — 0,97.

Конечную влаготеплообработку проводят лишь по достижении древесиной требуемой конечной средней влажности. В процессе конечной термовлагообработки температуру среды поддерживают на 8°С выше последней ступени режима, но не более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 — 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 — 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

Поделиться

Метки

Пиломатериалы Лесопиление Технологии

- Предыдущая статья Вакуумная сушка пиломатериалов

- Следующая статья Дисковое или ленточное пиление?

березовых и дубовых полов: что лучше?

Делиться Поделиться этой записью

Береза или дуб: что лучше для деревянных полов?

Береза и дуб являются одними из самых популярных вариантов для домовладельцев, устанавливающих новые паркетные полы. Эти породы предлагают все, что вы хотите от поверхности пола – блестящий цвет, захватывающий рисунок зерен, исключительную прочность и стабильность, которые обеспечивают долгий срок службы вашего недавно уложенного деревянного пола.

Эти породы предлагают все, что вы хотите от поверхности пола – блестящий цвет, захватывающий рисунок зерен, исключительную прочность и стабильность, которые обеспечивают долгий срок службы вашего недавно уложенного деревянного пола.

Итак, береза или дуб — что лучше? Давайте взглянем на эти знаковые породы лиственных пород рядом, чтобы увидеть, какой пол лучше всего подходит для ваших целей.

Напольное покрытие из березы

Мастера компании Carlisle Wide Plank Floors скажут вам, что береза – это порода, которую они выбрали бы для своего дома. Березовые доски отличаются интригующим сочетанием цветовых тонов со светлыми внешними краями и теплыми янтарными участками. Узоры зерна варьируются от ярко выраженных языков пламени до тонких завихрений, которые придают уникальный и очаровательный вид. Береза часто ошибочно принимается за клен, и ее так же трудно окрасить.

Береза │ID# 10802

Дубовый паркет

Дуб, вероятно, является самой популярной древесиной для паркетных полов и доступен в двух видах.

Пол из красного дуба имеет цвет от светло-коричневого до розоватого и имеет закрученные узоры, напоминающие воду. Белый дуб имеет цветовые тона от орехово-коричневого до оттенка какао, а также более последовательный рисунок волокон, который варьируется от простых и гладких до замысловатых завитков. Прочная текстура дубовых полов может помочь скрыть вмятины и царапины более эффективно, чем другие твердые породы дерева. Дубовые полы можно легко окрашивать, предоставляя варианты цвета от очень светлого до темного, что позволяет им играть роль как классических, так и современных полов из твердой древесины.

Брашированный белый дуб │ Optimistic Stone │ ID# 11565

Сравнение твердости березы и дуба

Твердость породы дерева измеряется с помощью теста на твердость по Янке, который определяет величину усилия, необходимого для внедрения небольшого стального шарика наполовину в деревянную доску. Породы дуба немного тверже березы: у белого дуба рейтинг Janka составляет 1360, у красного дуба — 1290, а у березы — 1260. (Сладкая береза, менее распространенная твердая древесина, имеет более высокий рейтинг — 1470).0003

(Сладкая береза, менее распространенная твердая древесина, имеет более высокий рейтинг — 1470).0003

Для сравнения, гикори (одна из самых твердых пород древесины) имеет показатель твердости 1820, а восточная белая сосна (древесина, использовавшаяся ранними колонистами Новой Англии) имеет показатель твердости 380. Средний показатель твердости березы и Дуб означает, что полы могут выдерживать среднюю и интенсивную пешеходную нагрузку, но при этом с ними относительно легко работать.

Долговечность березы и дуба

Считается, что твердая древесина березы и дуба обладает превосходной прочностью по соотношению цена-качество. Белый дуб, в частности, очень прочен и устойчив к влаге — из него часто строят лодки и делают винные бочки.

Береза │ ID# 10800

Паркетные полы из дуба и березы

Паркетные полы идеально подходят для укладки под землей или в местах, где относительная влажность и температура могут сильно различаться. Инженерные полы изготавливаются с верхним слоем твердой древесины, который приклеен к нескольким слоям подложки, чтобы создать половую доску, которая более устойчива к деформации при изменении температуры и влажности.

Инженерные полы можно заказать с верхним слоем из березы и дуба, также называемым «износным слоем». Паркетные полы из инженерной березы или дуба идеально подходят для укладки в подвалах, над лучистым теплом и на бетонных плитах.

Берёза или Дуб дороже?

Полы из березы обычно дороже, чем полы из белого или красного дуба.

Дуб Белый │ Oasis │ Коллекция Tranquil │ ID# 11134

Береза против Дуба: что лучше?

В конечном итоге выбор между березой и дубом, скорее всего, будет зависеть от стоимости и личных предпочтений. Полы из березы будут иметь несколько более богатый и яркий вид, чем полы из дуба. Дуб предлагает некоторую экономию средств и обеспечивает деревянный пол, который легче окрашивать, чтобы он соответствовал любой схеме дизайна интерьера.

Чтобы изучить все варианты паркета из твердой древесины — береза или дуб, клен или вишня, гикори или ясень, желтая сосна или белая сосна, — просто свяжитесь со специалистом по дизайну компании Carlisle Wide Plank Floors по телефону или лично. Мы будем рады предложить вам варианты и предоставить образцы, которые позволят вам сравнить доски из березы и дуба в различных вариантах отделки.

Мы будем рады предложить вам варианты и предоставить образцы, которые позволят вам сравнить доски из березы и дуба в различных вариантах отделки.

Lumber Lingo — The Wood Yard

Вот несколько полезных сокращений и таблиц.

Доска имеет размеры 12″ X 12″ X 1″.

Сокращения пиломатериалов

BF Доски

Com Common

CLR Кромка

KD Высушенная в печи

RGH Грубая

RL Случайные длины

RW Случайная ширина

RLW Случайная длина и ширина

S1S С односторонней наплавкой

S2S С двухсторонней наплавкой

S4S С четырехсторонней наплавкой

Размеры пиломатериалов

Система «четвертей» обычно используется в пиломатериалах лиственных пород, когда речь идет о толщине. 4/4 относится к доске толщиной 1 дюйм, 6/4 — 1-1/2 дюйма, 8/4 — 2 дюйма и так далее.

| Размер четверти | Примерный размер | С1С | С2С | |||

| 4/4 | 1″ | 15/16″ | 7/8″ | |||

| 6/4 | 1 1/2 фута | 1 – 7/16″ | 1 – 3/8″ | |||

| 8/4 | 2″ | 1-15/16″ | 1-13/16″ | |||

| 12/4 | 3″ | 2-13/16″ | 2-3/4″ |

Сортировка пиломатериалов

Большая часть пиломатериалов лиственных пород в США и Канаде сортируется в соответствии с правилами, установленными Национальной ассоциацией производителей пиломатериалов лиственных пород (NHLA). Фактически, правила классификации NHLA составляют основу большей части международной торговли пиломатериалами лиственных пород. Стандартные сорта пиломатериалов лиственных пород, определенные NHLA (в порядке убывания качества): FAS, FAS 1-Face (F1F), Selects, No. 1 Common, No. 2A Common, No. 2B Common, Sound Wormy, No. , 3A Common и № 3B Common. На практике некоторые из вышеперечисленных сортов редко используются в коммерческой торговле, а другие обычно комбинируются. Например, FAS и FAS 1-Face обычно объединяются и продаются как «Face And Better», FAS и Selects как «Sel and Better», № 1 Common и Selects как «No. 1 Common and Better», а № 2A Common и 2B Common как «No. 2 Общ.». Сорт Sound Wormy редко используется в коммерческих целях. Лучшее место для покупки реплики Rolex

Фактически, правила классификации NHLA составляют основу большей части международной торговли пиломатериалами лиственных пород. Стандартные сорта пиломатериалов лиственных пород, определенные NHLA (в порядке убывания качества): FAS, FAS 1-Face (F1F), Selects, No. 1 Common, No. 2A Common, No. 2B Common, Sound Wormy, No. , 3A Common и № 3B Common. На практике некоторые из вышеперечисленных сортов редко используются в коммерческой торговле, а другие обычно комбинируются. Например, FAS и FAS 1-Face обычно объединяются и продаются как «Face And Better», FAS и Selects как «Sel and Better», № 1 Common и Selects как «No. 1 Common and Better», а № 2A Common и 2B Common как «No. 2 Общ.». Сорт Sound Wormy редко используется в коммерческих целях. Лучшее место для покупки реплики Rolex

Классификация основывается на размере и количестве сплошных обрезков, которые можно получить из доски, когда ее распиливают и используют для изготовления мебели или других изделий. Более высокие сорта требуют более широких и длинных распилов чистой древесины, чем более низкие сорта. Указанный выход чистого забоя также реализуется при меньшем количестве проходок с более высокими содержаниями. В более низких сортах большее количество разрешенных черенков обеспечивает больше свободы действий при резке между дефектами для получения урожая. За некоторыми исключениями, класс определяется по худшей стороне доски.

Указанный выход чистого забоя также реализуется при меньшем количестве проходок с более высокими содержаниями. В более низких сортах большее количество разрешенных черенков обеспечивает больше свободы действий при резке между дефектами для получения урожая. За некоторыми исключениями, класс определяется по худшей стороне доски.

Размер поверхности доски используется для определения количества резов, разрешенных для данного сорта. Например, класс FAS определяет минимальный размер 4″ x 5 футов или 3″ x 7 футов для обрезков, взятых из доски шириной не менее 6 дюймов и длиной 8 футов. Максимальное количество черенков номинально равно четырем, чтобы получить чистый урожай 83 1/3 процента. Если площадь поверхности доски превышает 6 квадратных футов, допускается дополнительная обрезка, если урожайность может быть повышена до 91 2/3 процента.

При выборе древесины для деревообрабатывающего проекта учитывайте размер необходимых досок. Во многих ситуациях более низкие сорта являются более экономичным выбором, чем более высокие; в частности, рассмотрите возможность использования досок Select или No 1. Обычного сорта, а не FAS, если требуется относительно большее количество небольших прозрачных деталей.

Обычного сорта, а не FAS, если требуется относительно большее количество небольших прозрачных деталей.

Обратите внимание, что, в отличие от сортов хвойных пород, сорта лиственных пород не указывают на прочность плиты. Еще одно отличие заключается в том, что для сортировки твердой древесины не требуется сертифицированный или лицензированный оценщик. Покупка пиломатериалов из хорошо зарекомендовавших себя надежных источников увеличивает ваши шансы на постоянное получение пиломатериалов точной сортировки.

Стандартные сорта пиломатериалов лиственных пород представлены ниже:

| Сорт | Минимальная длина платы | Минимальная ширина платы | Минимальный размер резки | Мин. требуется площадь сплошных рубок |

| ФАС | 8′ | 6″ | 4″ x 5 футов 3″ x 7 футов | 83-1/3% |

| Ф1Ф | 8′ | 6″ | 4″ x 5 футов 3″ x 7 футов | 83-1/3% |

| 4″ x 2 фута 3″ x 3 фута | 66-2/3% | |||

| Выбор | 6′ | 4″ | 4″ x 5 футов 3″ x 7 | 83-1/3%, 66-2/3% |

| № 1С | 4′ | 3″ | 4″ x 2 фута 3″ x 3 фута | 66-2/3% |

| № 2AC | 4′ | 3″ | 3″ x 2 фута | 50% |

| № 2BC | 4′ | 3″ | 3″ x 2 фута | 50% |

| № 3AC | 4′ | 3″ | 3″ x 2 фута | 33-1/3% |

| № 3BC | 4′ | 3″ | 1-1/2″ x 2 фута | 25% |

FAS

FAS происходит от более раннего класса, известного как «Первый и второй». Это лучший и самый дорогой сорт. Доски 6″ и шире, 8′ и длиннее. Урожайность 83-1/3 процента чистых торцевых срезов с минимальными размерами 4″ x 5 футов или 3″ x 7 футов. Подходит для изысканной мебели, внутренних столярных изделий, погонажных изделий из цельного дерева и других применений, где требуются четкие широкие плиты.

Это лучший и самый дорогой сорт. Доски 6″ и шире, 8′ и длиннее. Урожайность 83-1/3 процента чистых торцевых срезов с минимальными размерами 4″ x 5 футов или 3″ x 7 футов. Подходит для изысканной мебели, внутренних столярных изделий, погонажных изделий из цельного дерева и других применений, где требуются четкие широкие плиты.

FAS 1-Face (F1F)

Одна поверхность соответствует требованиям FAS, а более бедная сторона соответствует требованиям № 1 общего класса. Обычно сочетается с пиломатериалами FAS, тем самым обеспечивая по крайней мере одну поверхность FAS.

Выбирает

Лицевая сторона — FAS, обратная сторона — № 1, общий. Доски бывают 4″ и шире, 6′ и длиннее. Урожайность 83-1/3 процента чистых торцевых обрезков с минимальными размерами 4″ x 5 футов или 3″ x 7 футов. Экономически эффективная замена FAS, когда требуется только одна хорошая поверхность.

№ 1 Общий

В США его часто называют «корпусным» сортом из-за его широкого применения для кухонных шкафов. Доски бывают 3″ и шире, 4’ и длиннее. Урожайность 66-2/3% чистых торцевых обрезков с минимальными размерами 4″ x 2 фута или 3″ x 3 фута. Обеспечивает хорошее соотношение цены и качества, особенно если можно использовать относительно небольшие детали.

Доски бывают 3″ и шире, 4’ и длиннее. Урожайность 66-2/3% чистых торцевых обрезков с минимальными размерами 4″ x 2 фута или 3″ x 3 фута. Обеспечивает хорошее соотношение цены и качества, особенно если можно использовать относительно небольшие детали.

№ 2A Обычный

Также известен как сорт «Эконом». Доски бывают 3″ и шире, 4’ и длиннее. Урожайность 50 процентов чистой торцевой резки 3 дюйма и шире на 2 фута и длиннее. Сорт выбора для индустрии напольных покрытий из твердой древесины США.

№ 2В Обыкновенный

То же, что и № 2А Обыкновенный, за исключением того, что в сплошных рубках допускаются пятна и другие звуковые дефекты. Отличный сорт краски.

Sound Wormy

Те же требования, что и № 1 Обычный и лучше, но допускаются червоточины, ограниченные здоровые сучки и другие дефекты. Не общедоступно.

№ 3A Обычный

Доски шириной 3 дюйма и шире, 4 фута и длиннее. Урожайность 33-1/3 процента чистых торцевых черенков шириной 3 дюйма и шире на 2 фута и длиннее.