Производство белого древесного угля в Корее

В Корее древесный уголь условно делится на черный и белый уголь, однако такое различие вызвано не цветовыми различиями, и на вид эти два вида угля похожи.

Все дело в технологии производства древесного угля. Так называемый черный уголь получают путем переугливания древесины при температуре 300-400 ОС в течении 3 дней. Белый уголь – это продукт высшего сорта, процесс его получения предусматривает более глубокую переработку.

Технологические аспекты производства белого древесного угля

Технологический процесс производства белого угля занимает 15 дней, 7 из которых уходит на процесс выжигания древесины. За это время происходит минерализация угля, а все вредные компоненты улетучиваются. Конечный продукт на 95% состоит из углерода, имеет свойства электропроводности.

Печь производства такого древесного угля довольно вместительная – одноразово в нее входит 10 – 15 тонн древесины, что достигается за счет внутреннего диаметра печи 4-5 метров. В процессе углежжения температура достигает 1000 градусов. В этой печи уголь находится целую неделю, и, когда перестает выходить дым из трубы (это означает окончание процесса переугливания), необходимо отрыть дверь из печи и достать еще горячий уголь. Извлеченный древесный уголь охлаждают, посыпая песком. И так древесный уголь лежит еще неделю в состоянии покоя. По прошествии этого периода получается пресловутый белый древесный уголь.

По свидетельству одного из работников такого производства в Хвенсон-гуд еще не остывшая печь часто используется в качестве парной. Конструкция углевыжигательной печи позволяет там разместиться нескольким людям. В городах Кореи подобные парные называются «чимчильбаны». Но всякий ценитель с удовольствием объяснит вам, что городской «чимчильбан» – это, конечно, совсем не то. Уезд Хвенсон-гун славится своим производством древесного угля и такой парной.

С научной точки зрения секрет благотворного влияния на здоровье таких парных кроется в следующем:

Полезность для здоровья углевыжигательной печи обусловлена инфракрасным излечением, присутствующими здесь в воздухе анионами и дезодорирующими свойствами угля. Причем благотворное воздействие оказывается на всё тело. Анионы создают особую свежесть, подобную той, которая бывает в лесу. Анионы, кроме того, способствуют освежению клеток кожи. Поэтому находиться в таком помещении — приятно и полезно.

Применение древесного угля

Белый уголь – это самый дорогой сорт древесного угля, и именно от его применения можно ожидать массу пользы для здоровья. В прошлом только в Корее, Китае и Японии белый уголь использовался в повседневной жизни, в быту. Из 10 тонн древесины получается только тонна белого угля. Поэтому он, конечно, дороже. Но зато у него превосходные качества необходимые для очистки воздуха, в частности, содержание отрицательных ионов.

Древесным углем наполняют воздушные и водяные фильтры. Он в таких случаях называется активированным углем. Встречается он, например, в сигаретных и в автомобильных фильтрах. Известно, что одного килограмма угля достаточно, чтобы очистить воздух в помещении размеров в 3,5 квадратных метра. Из этого соотношения можно посчитать, сколько нужно угля, чтобы поддерживать чистым воздух вашей квартиры. Особенно рекомендуется использовать древесный уголь при вселении в новую квартиру, чтобы избавиться от всякого рода химических запахов.

synergy-dream.com

Белый уголь — секрет японского BBQ

Японские традиции барбекю уходят далеко в древность. На первый взгляд кажется, что может быть проще: берем японский настольный гриль shichirin, уголь, нанизываем на бамбуковые палочки то, что хотите поджарить и готово. Но это только на первый взгляд.

Японские мастера барбекю считаются одними из лучших в мире. Это и не удивительно, ведь барбекю в Японии это философия и неизменный стиль. Здесь жарят всё и много. В среднем житель Японии использует в год до 60 кг угля, а европеец, например, 20 кг. Ответом на вопрос о секрете неповторимого вкуса мяса на гриле, скорее всего будет — уголь и саке. Поэтому вряди кого-то удивит новость о том, что самый дорогой и качественный уголь для барбекю производится в Японии, в маленьком регионе Вакаяме.

Именно бинчотан или белый уголь подчеркнет природный вкус продукта, не портя его сильным привкусом дыма и лишним вкусом. Но и цена за 1 кг такого угля доходит до 40 долларов. Так чем же уникален Бинчотан?

Прежде всего нужно отметить, что уголь делают вручную, передавая знания из поколения в поколение. Используется при этом только дуб, растущий в этой местности и больше нигде в мире. Из этого дуба уголь получается твердым, соотвественно и горит долго При этом температура горения низкая, а дым, практически, полностью отсутствует.

Древесный уголь стал популярным сравнительно недавно, в прошлом столетии. Полностью экологичный продукт, применяемый также для очистки воды и воздуха. Японские повара иногда добавляют его в воду при варке риса, чтобы избавиться от остаточного вкуса хлорки и придать рису особенный вкус.

Производство проходит в несколько этапов. Для начала в течении 4 дней древесину обугливают при низкой температуре, лишь под конец резко увеличивают до 1000 градусов. Затем раскаленную древесину достают и засыпают смесью песка, золы и земли для охлаждения. Именно эта смесь придает углю светлый оттенок. Коры у белого угля нет, она выжигается в процессе обугливания, в отличие от черного.

Производство, с одной стороны простое, с другой требующее определенных знаний и навыков. Ведь каждое дерево разное соответсвенно и процесс производства нужно всё время регулировать. А для этого нужны определенные навыки. Если, например, в печь попадает кислород то исходный материал полностью сгорает. Соответсвенно себестоимость резко повышается. Также мастера следят за развитием новых технологий, которые позволяют модернизировать производство.

Постучите поленом о полено и звонкий звук напомнит о том, что вы используетет самый дорогой уголь в мире.

Производство древесного угля. Часть 2

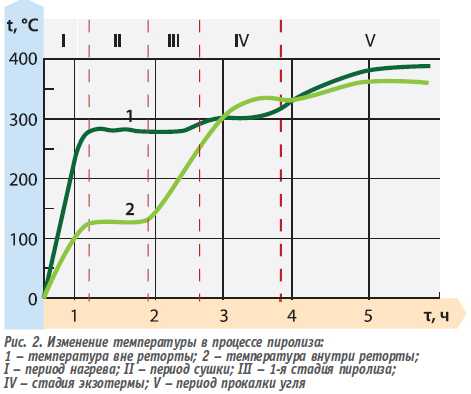

Абсолютно сухой древесины практически не бывает. Влажная древесина должна высохнуть, прежде чем начнется ее разложение. Пока в ее поверхностных слоях имеется влага, температура древесины не может превышать 100 °С, то есть температуры кипения воды. Только когда наружные слои высохнут полностью, температура древесины начинает повышаться. Древесина состоит из нескольких компонентов, имеющих различный химический состав. Сначала, при температуре на поверхности куска примерно 180-200 °С, начинают разлагаться гемицеллюлозы, затем целлюлоза и потом лигнин. При температуре на поверхности до 280-290 °С идет только отщепление небольших звеньев, образующих газы и легкие жидкие продукты. Ближе к 300 °С начинается более бурный процесс распада, сопровождаемый выделением тепла (экзотерма). При этом температура древесины растет самопроизвольно, пока не выделится все тепло экзотермы. Следующий этап требует снова подвода внешнего тепла. Это прокалка угля. Рассмотрим главные этапы подробнее.

СПОСОБЫ НАГРЕВА МАТЕРИАЛА

Нагрев — это подвод тепла к материалу. Существует много способов нагреть материал (индукция, тепловая радиация и т. д.), но при углежжении обычно применяется либо прямой нагрев горячим газовым потоком, протекающим через слой и омывающим поверхность отдельных кусков, либо косвенный нагрев через стенку аппарата. В последнем случае теплопередача менее эффективна.

Прямой нагрев. Сам по себе этот способ подвода тепла более эффективен, чем другие, однако сопряжен с некоторыми технологическими проблемами, о которых поговорим позже. Движение газа через слой не бывает равномерным по сечению. При вертикальном движении вверх поток у стенок всегда больше, чем через слой. У стенок всегда больше пустот, и поэтому меньше сопротивление потоку. Тепло от горячего газа — теплоносителя — холодным дровам передается через поверхность кусков. Чем мельче загруженный материал, тем больше удельная поверхность. Но тем меньше и размеры каналов — пустот между отдельными кусками. Если мы загрузим в аппарат опилки слоем, то фильтрация потока через них будет ничтожна. Поток пойдет вдоль стенок и проделает каналы в слое. Основная масса частиц омываться не будет. Наличие замкнутых пустот между частицами делает опилки плохим проводником тепла (неслучайно в сельской местности опилки часто подсыпают на зиму к нижним венцам домов для утепления). Теплопередача через слой из-за этого затруднена. Поэтому сушка и пиролиз опилок и других мелких материалов в слое неэффективны.

Есть особенности в распределении потока через слой в зависимости от ориентации аппарата, мест подвода и вывода теплоносителя, отношения высоты аппарата к длине. Следует учесть, что при невысокой скорости потока в пространстве аппарата образуются застойные зоны, обогреваемые хуже других участков.

Технологические проблемы, связанные с прямым нагревом. Сложно приготовить теплоноситель, не содержащий кислорода. Даже при сжигании природного газа для обеспечения полного сгорания необходим избыток воздуха. Остальные виды топлива требуют для нормального горения избыток воздуха больший, чем для природного газа. Поэтому в теплоносителе всегда есть кислород. Можно поставить дополнительную систему для улавливания кислорода из теплоносителя, но она усложняет технологию и создает дополнительный объект, подлежащий контролю и обслуживанию.

Когда теплоноситель, содержащий кислород, поступает в сушилку, возникает необходимость более серьезного контроля, так как подсохшая древесина в сушилке может загореться. Если теплоноситель с кислородом поступает внутрь аппаратов, где протекает пиролиз, то окисление части угля неизбежно. Поэтому выход угля в этом случае уменьшается. Жидкие и газообразные продукты распада древесины смешиваются с негорючими дымовыми газами; образующиеся газы имеют низкую теплотворную способность, и их сложно сжечь. Если и удастся сжечь их с подсветкой из более калорийного топлива, то тепловой КПД будет низким, так как газы разбавлены. Для обратной подачи продуктов горения в пиролизную камеру нужно использовать горячий дымосос, он должен быть сделан из кислостойкого металла, так как возможно попадание в него кислот из продуктов распада. Еще одна сложность: в газетеплоносителе остаются дурнопахнущие вещества, и уголь имеет неприятный запах. Чтобы избавиться от него, нужно зону охлаждения угля выделить в самостоятельный цикл и охлаждение осуществлять отдельным газовым потоком, не содержащим пахучих компонентов.

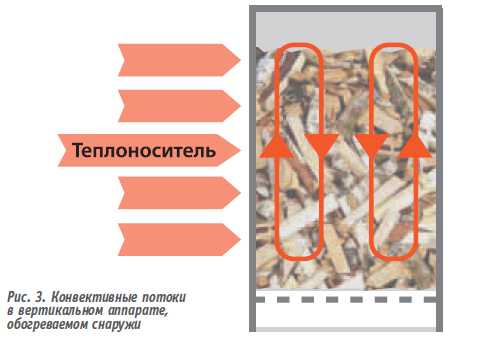

Нагрев через стенку. В углежжении распространен наружный обогрев встроенных в нагревательные устройства (печи, топки) сосудов, где протекают сушка и пиролиз. Тепло подводится к стенкам этих сосудов чаще всего газовым потоком теплоносителя, иногда прямой радиацией от горящего топлива и раскаленных стенок топки.

При этом в первую очередь нагреваются стенки сосуда. Нагретые газы начинают подниматься вверх вдоль стенок и, остывая за счет передачи тепла материалу, по внутренней зоне опускаются вниз. Образуются циклические потоки, как показано на рис. 3. В горизонтально расположенном аппарате такие потоки играют меньшую роль.

ЧТО ТАКОЕ СУШКА

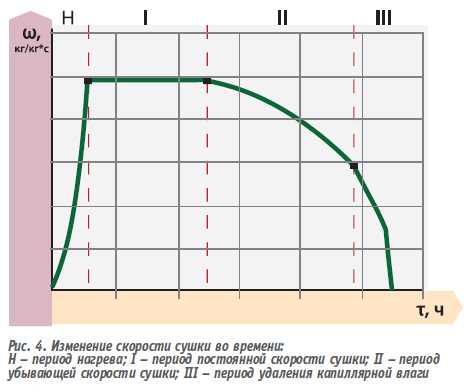

Перед пиролизом необходимо подсушить дрова. Процесс сушки любого кускового материала состоит из нескольких периодов (рис. 4).

Пока влажность высока, скорость процесса определяется возможностью отвести влагу от поверхности и вывести из аппарата. Это период постоянной скорости сушки (I).

Скорость зависит от состояния газовой среды. Чем выше температура, а также чем быстрее выносится влага с поверхности материала, тем выше скорость сушки. По мере уменьшения влажности падает и скорость движения влаги внутри куска.

Наступает момент, когда влаги к поверхности поступает меньше, чем среда могла бы отвести — начинается период убывающей скорости сушки (II). Влаги к поверхности в каждое следующее мгновение поступает все меньше. Когда фронт влаги отступает внутрь куска, поверхность материала начинает нагреваться до температуры выше температуры кипения воды. Между тем внутри куска температура по-прежнему не превышает 100 °С. Поэтому нередко на поверхности куска идет пиролиз, а внутри — еще сушка. Когда большая часть свободной влаги удалена, скорость сушки начинает резко падать — это период удаления капиллярной влаги (III). Влага в древесине распределяется в крупных и мелких порах, в полостях клеток. Часть мелких пор способна перекрываться при понижении влажности. Такой механизм защищает живое растение от полного пересыхания, но и затрудняет удаление остаточной влаги из древесины. Точка перегиба между периодами I и II называется первой критической точкой. И скорость сушки в периоде I, и время наступления периода II от начала сушки зависят от температуры и режима движения газового теплоносителя, окружающего древесину. Если сушка осуществляется теплоносителем, имеющим температуру не выше 100 оС (как это делается при сушке пиломатериалов), то имеет значение еще и влагосодержание теплоносителя.

Но при сушке дров обычно используются более высокие температуры. Второй критической точкой называют переход от периода II к периоду III. Практически сушка в периоде III протекает чрезвычайно медленно. Для практических целей можно считать, что она прекращается. Нельзя указать точное положение критических точек. Их координаты зависят от внешних факторов и структурных особенностей древесины. Большинство исследователей находят в разных условиях положение первой критической точки соответствующим влажности от 25 до 35% отн., второй критической точки — от 8 до 12% отн.

Отсюда следует, что увеличение продолжительности сушки сверх времени, необходимого для приближения к первой критической точке, чаще всего экономически невыгодно, так как удаление каждого следующего процента влаги требует больше времени, чем удаление предыдущего.

Размер куска играет большую роль при сушке. Чем меньше кусок, тем больше открытых поверхностей приходится на единицу массы и тем быстрее идет сушка. Но это при условии, что слой материала равномерно продувается потоком.

Опилки создают потоку сопротивление, образуют закрытые пустоты между частицами и потому в слое сохнут хуже, чем крупные куски. Структурные особенности древесины обуславливают неодинаковые условия движения влаги изнутри к поверхности в направлениях вдоль и поперек ствола: круглый ствол даже небольшого диаметра сохнет много хуже, чем более толстое колотое полено.

Прежде была принята технология, по которой колотые дрова, сложенные в поленницы, хранились на бирже в течение летних месяцев для естественной просушки. Штабелирование велось вручную, по определенным правилам, с прокладками, что обеспечивало хорошее проветривание. Сверху штабель накрывался корьем. В сухую погоду дрова достигали воздушносухого состояния (25-28% влаги) за первые недели. Такой способ в современных условиях убыточен, так как на долгий срок выводятся из оборота средства, потраченные на заготовку и хранение, требуются большие площади. От этой практики отказались повсеместно. Ручная укладка не окупается. Есть удачный опыт сушки в кучах на решетчатых подставках. В любом случае укладка дров на сушку, а затем отбор их для подачи на переработку — это дополнительное затратное звено. К тому же хранение дров в современных финансовых ситуациях означает снижение темпов использования оборотных средств. Поэтому оптимальна искусственная сушка.

Как уже упоминалось, скорость сушки зависит от температуры теплоносителя. Но сушка — это процесс удаления влаги. При сушке изменяется и структура древесины. Если сушка интенсивна (что бывает при высокой температуре теплоносителя), одновременно образуется много паров. В куске развивается давление тем большее, чем он крупнее и выше температура нагрева. Этим давлением рвет древесину.

Уголь потом получится мелкий и трещиноватый. Напротив, медленный нагрев, процесс, продолжающийся несколько суток с постепенным медленным повышением температуры, позволяет получить отлично выжженный уголь без трещин. Именно поэтому некоторые примитивные технологии от кучного углежжения до использования печей, принятых в Юго-Восточной Азии, дают уголь хорошего качества. Соблюсти эти условия можно в любых печах, а не только в традиционных азиатских. В литературе встречаются ссылки на некую особенность азиатских печей, являющихся единственно возможными для получения особо качественных углей, однако не следует доверять распространителям этих идей. Они либо ограничены в представлениях о процессе либо сознательно дезинформируют читателей ради продвижения «своей» технологии.

Эти «экологически грязные» и расходные печи позволяют получить хороший уголь из-за сильной затянутости процесса. Но такие условия можно воспроизвести и в любых других аппаратах. Только экономические причины (низкая удельная производительность) не просто не позволяют распространять подобный режим повсеместно.

Автор данной статьи: Юрий Юдкевич, канд. техн. наук. Данный материал опубликован с разрешения дочери автора.

synergy-dream.com

Производство древесного угля. Часть 1

Получение продуктов из древесины путем воздействия на нее высокой температуры относится к числу древнейших технологий в истории человечества. Археологические раскопки свидетельствуют о том, что еще пещерные люди знали древесный уголь.

Его собирали на пожарищах или делали специально, засыпая золой тлеющие головни, и, укрываясь в пещерах от непогоды, использовали затем как топливо, не вызывающее угара. Наверное, первый металл был выплавлен случайно, когда камни, которыми обложили очаг с горящими углями, оказались рудой. С начала бронзового века древесный уголь стал одной из основ развивающейся цивилизации. Кузнецы умели получать уголь для своих нужд уже в XV-XVI веках. До середины XIX века металлургия развивалась в значительной степени на основе древесного угля.

Фактически европейские страны, прежде всего Англия и Франция, лишились своих лесов, изведя их ради углежжения. На древесном угле поднялась и металлургия нашего «каменного пояса» — Урала.

Сегодня Бразилия первенствует в производстве высококачественного чугуна, используя древесный уголь в качестве восстановителя. Он применяется в десятках технологий и в разных областях жизни. Уникальная особенность древесного угля — отсутствие угарного газа в продуктах сгорания — сделала его предпочтительным во многих случаях видом бытового топлива. В своей предыдущей публикации автор уже указывал на тот факт, что в развитых странах в последние годы интенсивно растет использование древесного угля в сельском хозяйстве. С его применением специалисты связывают новую «зеленую революцию» — очередной прорыв в интенсификации производства сельскохозяйственной продукции.

КАК ДЕЛАЮТ ДРЕВЕСНЫЙ УГОЛЬ?

Выбор технологии производства древесного угля должен основываться на прогнозировании конъюнктуры рынка и учете сырьевых факторов. Аппаратурное оформление разрабатывается на основе знания сущности протекающих процессов и экономического сравнения вариантов оборудования. В разных экономических условиях востребованы разные технологические решения. Здесь кроется ответ на вопрос: «Почему при таком обилии конструкций углевыжигательного оборудования надо создавать новые?» Важный момент — требования.

Предъявляемые потребителями к продукту. Прежде единственным критерием качества угля в нашей стране был ГОСТ 7657-84, который определял требования к различным сортам угля. Этот ГОСТ составлен во времена, когда главными и почти единственными потребителями древесного угля были металлургия и производство активных углей. Сегодня более половины этого продукта используется в быту (например, для жарки шашлыков на природе).

Высокое содержание нелетучего углерода и низкая зольность древесного угля были необходимы потребляющей его промышленности. Основных потребителей устраивало высокое содержание мелкой фракции. Сейчас структура спроса и технологии изменились. Для бытовых целей нужен уголь более крупный и содержащий достаточное количество летучих — он лучше разгорается.

Последним словом техники в углежжении на протяжении второй половины XX века была вертикальная реторта. Это действительно один из наиболее совершенных аппаратов для углежжения. Но вертикальные реторты создавались под промышленное потребление угля, и качество выпускаемой ими продукции не вполне соответствует бытовым требованиям. Можно привести и другие примеры, объясняющие необходимость разрабатывать новые конструктивные решения в меняющихся условиях. Предлагаем вниманию читателей разработанную автором схему (рис. 1), которая уже завоевала популярность в СМИ и Интернете. Задача этой схемы — показать, что накопленный поколениями углежогов опыт позволяет выбрать вариант технического решения осознанно. Выбор перестает быть результатом озарения. Сегодня накоплено достаточно информации, чтобы иметь возможность грамотно рассчитать гидравлику и теплопередачу, массообменные процессы и разработать оборудование.

Отдельно следует рассмотреть проблему экологичности аппаратов углежжения. В журналах и газетах иногда утверждается, что процесс углежжения вообще не может быть экологически чистым. Не владеющие вопросом журналисты получают такую информацию от малокомпетентных производителей угля и распространяют через прессу. Владельцы и изготовители всевозможных «экологически грязных» аппаратов иногда приводят следующий довод: мол, испокон веку уголь делали в кучах, ямах, и ничего. Известно, однако, что мужики, обслуживавшие те кучи во времена Демидовых, умирали рано. Просто никто не выяснял, отчего умер тот или иной крепостной. Населенность территорий, где производился уголь, была в те времена несравнимо ниже нынешней. И вред, наносимый природе, был менее заметен. К тому же еще не была осознана связь между работой углежогов и гибелью окружающих лесов.

ПРОЦЕСС ОБРАЗОВАНИЯ УГЛЯ

Образование древесного угля — это отщепление от веществ, составляющих древесину, более низкомолекулярных соединений. В твердом остатке увеличивается концентрация углерода. С летучими компонентами удаляются кислород и водород, содержащиеся в веществах древесины. Но и углерод тоже. В составе летучей части содержание углерода ниже, чем в исходной древесине. В итоге твердый остаток пиролиза составляет около трети массы исходных дров, но содержит около половины углерода дров. Пример распределения элементов в исходной древесине и продуктах распада приведен в табл. 1. Данные приведены в пересчете на абсолютно сухую древесину. Такой в природе не бывает, но для расчетов удобно пользоваться этим понятием. Для расчета по фактической влажности достаточно добавить известную долю воды.

Пример из табл. 1 относится к глубине прокалки, в результате которой содержание нелетучего углерода в угле составляет 84% (27,2 х 100/32,4). Выход угля при этом — 32,4%. Уголь может содержать и 76, и 96% нелетучего углерода — это зависит от того, как долго и при какой температуре его прокаливают.

В табл. 2 приведен выход и состав угля и парогазов при прокалке, которая довела содержание нелетучего углерода в угле до 94%. Выход угля составляет при этом 24,7%.

При сопоставлении данных табл. 1 и 2 видно, как существенно (примерно на четверть) уменьшается выход угля при увеличении содержания нелетучего углерода. Из этого можно сделать вывод, что прокаливать уголь нужно только до степени, требующейся заказчику. Прокалка, приводящая к получению угля с более высоким содержанием нелетучего углерода, убыточна и из-за большей продолжительности процесса, и из-за снижения выхода угля. Выход угля немного повышается, если процесс протекает медленно. Однако встречающиеся иногда данные о выходе на уровне 60% — явное недоразумение. Продолжительность процесса разложения древесины с отщеплением летучих соединений и образованием углеродного остатка составляет обычно от нескольких секунд до нескольких минут. Длительность технологического процесса, исчисляющаяся часами, зависит исключительно от условий передачи тепла. Образование угля под воздействием тепла — сложный процесс. Его стадии схематически показаны на рис. 2

Автор данной статьи: Юрий Юдкевич, канд. техн. наук. Данный материал опубликован с разрешения дочери автора.

synergy-dream.com

Черная магия: польза древесного угля для кожи

Новый главный герой бьюти-продуктов не такой уж и новый. Но такой же эффективный, как и пятьсот лет назад. ELLE — о неустаревающей пользе древесного угля в свежем прочтении.

Уголь может быть не только в огромных мешках для барбекю. И не только в таблетках, спасающих от невеселых последствий веселой вечеринки. Теперь древесный уголь — главный компонент бьюти-продуктов. Его добавляют в маски для лица, мыло, шампуни, зубные пасты, то есть любые продукты для очищения кожи и волос. Все благодаря впечатляющей способности этого компонента впитывать загрязнения и токсины. В Индии, Египте и Японии его преимуществами пользуются на протяжении пяти веков. А в Древнем Китае называли «черный бриллиант».

Снаружи

Древесный уголь — это самая чистая форма углерода из доступных человеку. В нашем организме содержится около 18% углерода. Его атомы — самые гибкие из всех существующих на Земле. Один атом углерода притягивает тысячи атомов других веществ. Высокие абсорбирующие способности угля распространяются на удаление загрязнений, токсинов и неприятных запахов из воздуха, воды и человеческого организма. Уголь, как магнит, притягивает с поверхности кожи и из пор микрочастицы грязи, себум, бактерии. Ни один вид глины такой способностью не обладает.

Поэтому бьюти-средства с углем незаменимы для ухода за жирной и комбинированной кожей, кожей с расширенными порами, воспалениями и угрями. А так же станут спасением для всех жительниц мегаполисов, всех, кто иногда засыпает, не успев снять макияж и всех, кто не может похвастаться здоровым образом жизни. Тусклый цвет лица исчезнет вместе с токсинами.

Внутри

Активированный уголь — новый супер-фуд. Диетологи ценят его за способность решать проблемы с желудочно-кишечным трактом и выводить накопленные в результате неправильного питания токсины. Уголь добавляют в протеиновые коктейли, зеленые смузи, свежевыжатые соки, кокосовую воду и даже латте. Хочется попробовать все. Однако важно не переборщить. В больших дозах уголь может вызвать обезвоживание и запор, а так же нивелировать пользу лекарственных препаратов при одновременном приеме. Предварительная консультация с врачом точно не помешает. А черную маску можно наносить прямо сейчас.

Выбор ELLE: 5 бьюти-продуктов с углем

Черное масло для очищения лица Black Cleansing Oil от Erborian

Масло с углем — это что-то новенькое. Достоинства очевидны: пока черная пудра очищает, масло увлажняет. Наносить средство нужно на сухую кожу. При контакте с теплой водой кунжутное масло превращается в легкую пену, удаляя с лица все от водостойкого макияжа до черных точек на носу.

Праймер для сужения пор Bye Bye Pores Primer от It Cosmetics

Состав праймера It Cosmetics настолько полезен, что смело приравнивается к салонной процедуре для лица. И не удивительно, ведь его придумали пластические хирурги. Коллаген, гиалуроновая кислота, фруктовые кислоты древесный уголь и запатентованная технология для сужения пор Bye Bye Pores Optical Blurring Technology выводят необязательную прослойку между увлажняющим и тональным кремом на уровень мастхэва.

Шампунь Sulfate Free Charcoal Shampoo и кондиционер Moroccan Argan Oil Conditioner от Apotheke

Эта угольная формула без парабенов создана на фабрике в Бруклине для очищения волос и кожи головы. Шампунь оставляет неподдельное ощущение чистоты и цитрусовый аромат. После него создательница Apotheke Крисси Фитл рекомендует использовать кондиционер с аргановым маслом. Дополнительное увлажнение будет кстати.

Угольные палочки для очистки воды Kishu Binchotan от Sort Of Coal

Бренд Sort Of Coal использует только самый полезный и качественный белый уголь. Сырьем для него стали дубы и сосны из горных лесов Японии и Кореи. Свое название компонент получил благодаря последнему этапу сложного технологического процесса. После «запекания» древесины в глиняных печах при температуре 1200 °C, уголь закапывают в белую золу. Белый Kishu Binchotan не только впитывает из воды вредные компоненты, но и насыщает ее своими минералами (калий, магний, кальций и фосфор). Так водопроводная вода превращается в чистую минералку. Кстати, именно уголь Sort Of Coal используется в блюдах ресторана Noma в Копенгагене, одного из самых известных и уважаемых ресторанов мира.

Мыло для спонжей Blendercleanser Solid Pro от Beautyblender

Мыть кисти и спонжи каждый день — это высший пилотаж. Аргументом «за» станет специально предназначеное для этих целей детокс-мыло. Остатки косметических продуктов оно удаляет без остатка. Несмотря на цвет, пахнет лавандой.

www.elle.ru

Древесный уголь — Википедия

Материал из Википедии — свободной энциклопедии

Древесный уголь (частично тлеющий). Видео горения древесного угляДреве́сный у́голь — микропористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха.

Пиролиз древесины

Пиролизом, или сухой перегонкой, называется разложение органических веществ путём нагревания без (или с ограничением) доступа воздуха, чтобы предотвратить горение[1]. Также пиролиз — первый процесс, происходящий при горении древесины. Языки пламени образуются за счёт горения не самой древесины, а газов — летучих продуктов пиролиза. При пиролизе древесины (450—500 °C) образуется ряд веществ: древесный уголь, метанол, уксусная кислота, ацетон, смолы и другие.

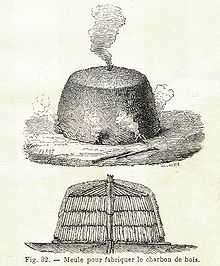

Углежжение кучным способом Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием жары и при ограниченном доступе воздуха. Возникающий древесный газ протекает через слой жары, достигает сопла и смешивается там с вторичным воздухом.

Углежжение кучным способом Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием жары и при ограниченном доступе воздуха. Возникающий древесный газ протекает через слой жары, достигает сопла и смешивается там с вторичным воздухом.Свойства

При пиролизе древесины сохраняется структура её проводящих тканей, поэтому в образующемся древесном угле имеется большое количество капилляров и пор, обладающих большой суммарной поверхностью, что способствует его большой адсорбционной способности. При обычной температуре древесный уголь может адсорбировать различные вещества из их растворов, а также различные газы, в том числе инертные. При этом чем легче сжижается газ, тем лучше его адсорбирует древесный уголь. При нагревании адсорбировавший вещества древесный уголь выделяет их, вновь приобретая способность адсорбировать. Чтобы увеличить адсорбционную способность угля, его активируют нагреванием без доступа воздуха

Применение

Древесный уголь классифицирован в системе стандартов — ГОСТ 7657-84 «Уголь древесный».

Применяется для очистки, разделения, извлечения различных веществ, в качестве антисептика, очистителя, поглотителя воды. Например, в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля, как бытовое топливо, в садоводстве, в комнатном цветоводстве и для производства органического удобрения терра прета.

Зарегистрирован в качестве пищевого красителя под кодом E153.

История

В России древесный уголь производили издревле. Кузнечные горны работали именно на древесном угле. Наиболее распространёнными способами получения были кучное и ямное углежжение. Вариантами кучного были «стог» и «кабан». Эти технологии были примитивными, процесс продолжался до месяца и требовал периодического контроля и обслуживания. Все газообразные и жидкие (в парах) продукты распада (а это около двух третей от исходной массы абсолютно сухой древесины) выбрасывались в атмосферу. Массовое производство угля по таким технологиям было возможно только в XVII—XVIII веке, когда плотность населения была низкой и многие территории не освоены. Уже с XIX века в России предпочитали простейшие кирпичные печи для изготовления угля.

Родиной промышленного производства древесного угля следует считать Урал. Демидовское чугунно-литейное производство поднялось именно на древесном угле.

Возврат к кучному углежжению имел место в первые годы Советской власти на фоне развала промышленности. Затем были построены крупные углевыжигательные заводы (Аша, Сява, Амзя, Молома, Верхняя Синячиха), которые обеспечивали относительно экологически чистое производство угля. Одновременно, особенно на Северном Урале, продолжали работать разные модификации простейших кирпичных печей.

См. также

Примечания

- ↑ Ходаков Ю. В., Эпштейн Д. А., Глориозов П. А. § 42. Аллотропные видоизменения углерода // Неорганическая химия. Учебник для 9 класса. — 7-е изд. —

- ↑ Ходаков Ю. В., Эпштейн Д. А., Глориозов П. А. § 43. Адсорбция // Неорганическая химия. Учебник для 9 класса. — 7-е изд. — М.: Просвещение, 1976. — С. 84—85. — 2 350 000 экз.

Литература

- Уголь древесный // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Козлов В. Н., Нимвицкий А. А. Технология пирогенетической переработки древесины. — М.-Л.: Гослесбумиздат, 1954.

- Древесный уголь. — Лесная промышленность. — М.: 1979.

- Корякин В. И. Термическое разложение древесины. — Гослесбумиздат, — М.: 1962.

- Юдкевич Ю. Д., Васильев С. Н., Ягодин В. И. Получение химических продуктов из древесных отходов — изд. ЛТА, С.-Пб., 2002.

- Юрьев Ю. Л. Древесный уголь. Справочник. — Екатеринбург: Сократ, 2007. — 184 с. — ISBN 978-5-88664-298-8.

Ссылки

wikipedia.green

Древесный уголь Википедия

Древе́сный у́голь — микропористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха. Уголь горит при температуре, превышающей 1100 °C[1]. Готовый уголь состоит в основном из углерода. Преимущество использования древесного угля вместо обычного сжигания древесины заключается в отсутствии воды и других компонентов. Это позволяет древесному углю гореть при более высоких температурах и выделять очень мало дыма (обычная древесина выделяет большое количество пара, органических летучих веществ и несгоревших частиц углерода).

Древесный уголь (частично тлеющий).Пиролиз древесины[ | ]

Пиролизом, или сухой перегонкой, называется разложение органических веществ путём нагревания без (или с ограничением) доступа воздуха, чтобы предотвратить горение

Углежжение кучным способом

Углежжение кучным способомЭтот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием жары и при ограниченном доступе воздуха. Возникающий древесный газ протекает через слой жары, достигает сопла и смешивается там с вторичным воздухом.

Свойства[ | ]

При пиролизе древесины сохраняется структура её проводящих тканей, поэтому в образующемся древесном угле имеется большое количество капилляров и пор, обладающих большой суммарной поверхностью, что способствует его большой адсорбционной способности. При обычной температуре древесный уголь может адсорбировать различные вещества из их растворов, а также различные газы, в том числе инертные. При этом чем легче сжижается газ, тем лучше его адсорбирует древесный уголь. При нагревании адсорбировавший вещества древесный уголь выделяет их, вновь приобретая способность адсорбировать. Чтобы увеличить адсорбционную способность угля, его активируют нагреванием без доступа воздуха [3].

Способность к поглощению газов углём почти одновременно описали в 80-х годах XVIII века шведский химик Карл Вильгельм Шееле и итальянский учёный Феличе Фонтана. В России в 1785 году академик

ru-wiki.ru