Беспилотные карьерные самосвалы БЕЛАЗ отправятся в СУЭК

октябрь 31, 2018

В 2015 году белорусский производитель карьерной техники представил первый беспилотный карьерный самосвал БЕЛАЗ-7513R грузоподъемностью 130 тонн. После цикла всех необходимых заводских испытаний две такие машины сейчас готовятся для отгрузки в Сибирскую угольно-энергетическую компанию (СУЭК), крупнейшему добытчику угля в Российской Федерации.

Беспилотный карьерный самосвал БЕЛАЗ-7513R

грузоподъемностью 130 тонн на испытательном полигоне ОАО «БЕЛАЗ».

Беспилотный карьерный самосвал БЕЛАЗ-7513R

грузоподъемностью 130 тонн на испытательном полигоне ОАО «БЕЛАЗ».

Два роботизированных «БЕЛАЗа» будут работать в Абаканском разрезе (Хакасия, РФ) в связке с роботизированным экскаватором производства «Уралмаш». Робототехника пока не может быть встроена в обычный рабочий процесс, поэтому для трех «роботов» создан специальный участок, экспериментальный, чтобы оценить эффективность комплекса.

Создание роботизированного самосвала стало возможным благодаря тесному и плодотворному сотрудничеству производителя карьерной техники и АО «ВИСТ Групп» – международной компании в области разработки и внедрения информационных технологий для горнодобывающей промышленности и металлургии. Роботизация горнодобычи – перспективное направление, и к карьерникам-роботам уже проявляют особый интерес на Кольском полуострове, в Чили и Перу – там, где человеку работать небезопасно по многим причинам.

Проект около пяти лет назад возник у «ВИСТ Групп» как теоретический с перспективой его применения там, где необходимо повышение эффективности работ без участия человека. Его реализация была возможна только с участием производителя карьерной техники и выбор пал на БЕЛАЗ, сотрудничество которого с «ВИСТ Групп» длится около 20 лет. Так родился роботизированный БЕЛАЗ-7513R на основе 130-тонного серийного самосвала. Как говорят в обеих компаниях, практическая реализация такого проекта возможна только в тесном взаимодействии многих сторон, что и было доказано .

Запуск роботизированной техники в условиях реального карьера требует определенной подготовки. Для успешной ее работы под каждый карьер должна быть разработана соответствующая инфраструктура, совершенно иная, нежели в «простом» карьере, система диспетчеризации и многое другое.

Все это – шаги к «интеллектуальному карьеру», где будут обеспечиваться:

– автоматическая диспетчеризация роботизированной техники;

– интеллектуальное дистанционное управление с элементами автономности;

– универсальная система для создания полностью автономных самосвалов.

При этом решаются следующие задачи:

– управление и контроль затрат на создание инфраструктуры в удаленных и труднодоступных местах;

– максимальное увеличение эффективности парка техники;

– решение проблемы нехватки квалифицированных кадров;

– изменение параметров ведения добычи (ширина дорог, ширина зоны погрузки, изменение углов бортов карьера).

Потенциальный эффект от внедрения «интеллектуального карьера»:

– полное отсутствие персонала в опасных зонах;

– увеличение КТГ и КИО автосамосвалов и экскаваторов до +25%, сокращение ФОТ, расходных материалов, ТОиР

– +10–15% в год;

– возможность ведения открытых горных работ без увеличения коэффициента вскрыши в обвалоопасных

зонах.

Первые, реальные, шаги к интеллектуальному карьеру будут сделаны уже в конце текущего года, когда в Абаканском разрезе роботизированная техника «БЕЛАЗ» начнет работу.

← Список новостей за 2018 год

www.belaz.by

Карьерные самосвалы БелАЗ: Перспективы развития конструкции и сервиса

В.М.Крох, зам. технического директора по новой технике ПО «БелАЗ»

Производственное объединение «БелАЗ», которое уже более четырех десятилетий поставляет карьерную технику на рынок России, а также других стран ближнего и дальнего зарубежья, в сентябре 2003 года отмечает свой 55-летний юбилей.

История предприятия берет свой отсчет в послевоенном 1948 году, когда недалеко от Минска было начато строительство завода, на протяжении более чем полувека являющегося ведущим машиностроительным предприятием Беларуси. Профильная продукция завода все эти годы изменялась и расширялась.

БелАЗ сегодня – это не только карьерные самосвалы грузоподъемностью от 30 до 220 тонн, но и техника для обслуживания карьеров – фронтальные погрузчики, колесные бульдозеры, поливооросительные машины, тягачи-эвакуаторы, колесные манипуляторы; техника для подземных работ – шахтные вагоны, механические крепи для лавовых комплексов, а также тяжеловозы и шлаковозы для металлургических предприятий, аэродромные тягачи и другое тяжелое транспортное оборудование.

Всего же за всю историю предприятия Белорусским автозаводом разработано более 400 модификаций карьерных самосвалов грузоподъемностью от 27 до 280 тонн, выпущено свыше 120 тысяч единиц карьерных самосвалов, которые работали и работают более чем в 50-ти странах мира.

Коллектив предприятия постоянно работает не только над разработкой модификаций серийно выпускаемых машин, но и над созданием техники нового поколения, отвечающей всем требованиям работы в сложных горнотехнических условиях. Так, только за последнее десятилетие БелАЗом разработаны и получили путевку в жизнь на предприятия горнодобывающего комплекса России и стран СНГ самосвалы нового поколения грузоподъемностью 55, 130, 200–220 тонн, другая техника для обслуживания горных работ.

Постоянная работа предприятия над расширением номенклатуры выпускаемой продукции, повышением технического уровня и надежности карьерной и дорожно-строительной техники не была бы такой успешной без тесного и взаимовыгодного сотрудничества с нашими потребителями. Ежегодно в январе на научно-практическую конференцию «Карьерный транспорт», проводимую на БелАЗе, собираются представители свыше 200 горнодобывающих предприятий России, других стран ближнего и дальнего зарубежья, заводов-смежников. Их замечания, предложения становятся основой планов работы заводских служб на перспективу, включаются в Программу качества, над реализацией которой коллектив предприятия работает в течение года.

Регламентируемая стандартом предприятия работа по сбору, обработке и анализу информации о надежности карьерных самосвалов и спецтехники БелАЗ позволяет предприятию иметь полную картину состояния дел, как в плане определения надежности и экономичности выпускаемых БелАЗом машин в целом, так и в плане надежности основных узлов и агрегатов.

По замечаниям и предложениям, отмеченным в отчетах о командировках специалистов БелАЗа в автохозяйства, разрабатываются мероприятия и принимаются меры, направленные на повышение качества и конкурентоспособности выпускаемой продукции.

Сравнительный анализ, осуществляемый на основе поступающей из автохозяйств информации о технико-экономических показателях работы наших машин и техники зарубежных производителей, убедительно доказывает, что БелАЗы по таким важнейшим показателям, как коэффициент технической готовности, достигнутая производительность и среднегодовой пробег одного среднесписочного самосвала в условиях эксплуатации в автохозяйствах ОАО «Разрез «Красный брод», ОАО «Разрез «Бачатский» ОАО «Магнитогорский МК», ОАО «Ковдорский ГОК», ОАО «Ерунаковский разрез», в Айхальском ГОКе не только не уступают зарубежным аналогам, но в ряде случаев даже превосходят их. В числе лидеров – техника нового поколения: карьерные самосвалы БелАЗ-7555В грузоподъемностью 55 т, БелАЗ-75131 грузоподъемностью 130 т и БелАЗ-75306 грузоподъемностью 220 тонн.

Для сокращения сроков постановки на производство новой продукции, обеспечения качества и повышения технического уровня выпускаемой техники в 1998 году БелАЗ приступил к техническому перевооружению действующего производства за счет привлеченных средств. Завершены два этапа этой работы из трех запланированных, проведена реконструкция конструкторско-исследовательской базы с испытательным комплексом и полигоном, производственной базы на основе гибких технологий по всем технологическим переделам. Выведено из строя 435 единиц устаревшего оборудования, введено в эксплуатацию 309 единиц нового прогрессивного оборудования на сумму 94 млн. долл. США, что позволило на одну треть снизить показатель износа технологического оборудования.

Выпускаемая на новом оборудовании техника способна полностью удовлетворить растущие потребности интенсивно развивающихся горнодобывающих отраслей России и стран СНГ, прирост производства которых по данным исследований, проведенных Санкт-Петербургским государственным горным институтом, составит к 2010 году 45%.

В условиях жесткой конкуренции среди производителей карьерной техники горнодобывающие предприятия отдают предпочтение машинам, способным обеспечить наибольшую производительность при наименьших затратах на их обслуживание. Именно поэтому основными направлениями дальнейшего развития конструкции карьерных самосвалов БелАЗ станут:

1. Создание гидромеханической трансмиссии большой мощности.

Первый шаг в этом направлении – опытный образец самосвала грузоподъемностью 135 тонн с гидромеханической трансмиссией номинальной мощностью 1500 л.с., который изготовлен на предприятии и в настоящее время проходит заводские испытания.

2. Создание перспективной электромеханической трансмиссии переменного тока самосвалов особо большой грузоподъемности. Это позволит за счет улучшения тягово-динамических качеств самосвала и надежности повысить его производительность. На сегодняшний день на БелАЗе разработаны электротрансмиссии переменного тока для 135-тонного и 200-тонного самосвалов. Образец 135-тонного самосвала собран в экспериментальном цехе, на нем осуществляется комплекс доводочно-подготовительных работ перед комплексными испытаниями.

3. Модернизация тормозных систем.

Создание типового ряда многодисковых маслоохлаждаемых тормозов, обеспечивающих поддержание безопасной скорости на всех режимах рабочего цикла, возможность экстренной остановки самосвала в критической ситуации и при этом имеющих высокую надежность и низкую трудоемкость технического обслуживания. В настоящее время БелАЗом завершены разработки многодисковых тормозных механизмов трех типоразмеров. Изготовлены опытные образцы механизмов для самосвалов грузоподъемностью 42, 45 и 55 тонн, которые проходят эксплуатационные испытания.

4. Модернизация гидравлических систем карьерных самосвалов.

Примером нового подхода к проектированию гидравлических систем является разработка объединенной гидросистемы рулевого управления, тормозов и опрокидывающего механизма самосвала грузоподъемностью 130 тонн, что позволило повысить общий КПД машины при снижении затрат и металлоемкости изделия. Опытный образец 130-тонного самосвала с новой системой гидравлики проходит эксплуатационные испытания в одном из угольных разрезов Кузбасса.

5. Повышение несущей способности базовых элементов самосвала.

БелАЗом совместно с Российским ЦНИИ черной металлургии и рядом российских металлургических комбинатов выполнен комплекс научно-исследовательских работ по освоению производства высокопрочных и износоустойчивых низколегированных сталей, которые предназначены для изготовления рам, силовых элементов корпусов задних мостов и передних осей, деталей направляющего аппарата передней и задней подвески, а также элементов грузовых платформ, подвергающихся в процессе эксплуатации интенсивному истиранию. От внедрения данных сталей мы ожидаем существенного повышения показателей надежности самосвалов при снижении собственной массы самосвала.

6. Улучшение условий труда оператора.

На БелАЗе осуществляется разработка и применение новых шумовиброизоляционных материалов, гигиенических материалов отделки интерьеров кабин, совершенствование климатических установок, эргономичных органов управления, а также внедрение электронной системы управления, контроля и диагностирования машин. Сегодня на самосвалах БелАЗ находят применение системы, контролирующие состояние всех основных агрегатов самосвала и количество перевозимого груза, способные вести учет выполняемой работы и передавать данную информацию на диспетчерский пульт.

7. Создание карьерных самосвалов грузоподъемностью 320–560 тонн.

Учитывая тенденцию постоянного увеличения глубины карьеров, сегодня БелАЗ ведет разработку перспективной машины – карьерного самосвала БелАЗ-7560 грузоподъемностью 320 тонн по классической колесной формуле 4(2.

Прогнозируемый специалистами неуклонный рост потребности в карьерных самосвалах горнодобывающей промышленности России, стран ближнего и дальнего зарубежья обуславливает необходимость осуществления ряда мер, направленных на укрепление позиций предприятия на мировом рынке.

Прежде всего, как уже отмечалось выше, это дальнейшее повышение технического уровня и качества выпускаемой предприятием карьерной техники. Во-вторых: комплексная поставка специализированных технологических машин позволит горнодобывающим и строительным предприятиям уменьшить количество поставщиков, сократить номенклатуру запасных частей, упростить проблемы технического обслуживания и ремонта. В-третьих: повышение экономической устойчивости предприятия планируется достичь за счет освоения новых направлений продукции, таких, как техника для подземных работ: шахтные вагоны, механизированные крепи для лавовых комплексов. В перспективе – освоение выпуска подземных самосвалов и производство экскаваторов, согласованных по техническим характеристикам с выпускаемыми карьерными самосвалами, производство двигателей современного технического уровня, соответствующих лучшим мировым аналогам. В-четвертых: повышение экономической эффективности производства, и, прежде всего, за счет развития кооперированных связей.

Основные направления развития предприятия и отрасли в целом оформлены в проекте научно-технической программы Союзного государства «Карьерный транспорт». Программа объединяет усилия 8 предприятий Республики Беларусь и Российской Федерации и, предполагая участие научных учреждений Беларуси и России, предусматривает развитие компонентов, включая двигатели, электротрансмиссии, управляющую электронику, а также создание новых материалов и разработку технологии сопровождения эксплуатации карьерной техники на протяжении всего жизненного цикла.

В настоящее время Программа «Карьерный транспорт» проходит необходимые процедуры согласования государственными органами Беларуси, России и Союзного государства, и, надеюсь, что ее реализация станет значительным шагом вперед по пути развития горнодобывающего комплекса России и стран СНГ.

Затрагивая перспективы развития сервиса, следует отметить, что в настоящее время перед коммерческими и техническими службами объединения стоит актуальнейшая задача – коренным образом перестроить службу технического сервиса.

Постоянно проводимый анализ степени удовлетворенности наших потребителей в сервисных услугах показывает, что дело надо поставить так, чтобы ассортимент и объемы технического сервиса были удобны, доступны и понятны покупателю на весь период жизненного цикла карьерной техники – от покупки до утилизации.

Дальнейшее совершенствование и развитие технического сервиса видится в поэтапном переходе на систему с использованием специализированных технических центров в регионах, готовых предложить полный комплекс сервисных услуг, начиная от монтажных и пусконаладочных работ при вводе техники в эксплуатацию и до полного ее обслуживания в течение всего периода эксплуатации.

Такая концепция технического обслуживания базируется на комплексном обслуживании техники с эффективным планированием и контролем эксплуатации, ТО и ремонта. При этом применяется принцип оборотности отдельных узлов и агрегатов, что оптимизирует эксплуатационную готовность обслуживаемого парка машин и повышает качество ремонта, который выполняется в специально оборудованных мастерских и базируется на применении оригинальных запасных частей, фирменного гаражного оборудования и выполнении работ в строгом соответствии с требованиями нормативной и технической документации. При выполнении полного комплекса работ по обслуживанию техники сервисным центром гарантируется определенный показатель эксплуатационной готовности техники (например, коэффициент технической готовности), а количество отработанных моточасов в целом по парку машин определяет эффективность деятельности сервисного центра и его доход. Первыми визитными карточками реализации системы полного сервиса могут служить результаты работы на Жайремском ГОКе, комбинате «Печенганикель», Балхашском ГМК, Лебединском ГОКе. Система отрабатывалась при непосредственной технической поддержке и участии наших специалистов.

На карте мест эксплуатации карьерной техники сервисная сеть БелАЗа обозначена 19 региональными предприятиями «БелАЗ-сервис» и более 20 их представительствами, которые обслуживают более 18 тысяч единиц карьерной техники, находящейся в эксплуатации. География сервисной сети постоянно расширяется и за последнее время нами созданы новые сервисные предприятия: «Донбасс-БелАЗ-сервис» в Донецке, «Кривбасс-БелАЗ-сервис» в Кривом Роге, «ЮК-БелАЗ-сервис» в Междуреченске. Планируется создание новых спеццентров в Узбекистане и Киргизии. Вся эта работа служит единой цели – снижению себестоимости каждой тонны добываемой продукции, и достигнуть результата можно только при тесном взаимодействии поставщиков оборудования и горняков.

Изменение конъюнктуры рынка, переход горных предприятий в руки новых собственников, изменение общих принципов функционирования экономики, все новые, более высокие требования к конструкции, качеству и обслуживанию техники определяют наше стремление к перестройке работы всей сервисной сети.

Одно из направлений в совершенствовании технического сервиса – это освоение агрегатного метода ремонта узлов и агрегатов на специализированных ремонтных предприятиях, которые имеют оборотный ремфонд оригинальных запасных частей и предоставляют гарантии по ходимости ремонтных узлов.

Второе – это расширение функций сервисных региональных предприятий «БелАЗ-сервис» с предоставлением им права на обслуживание и ремонт основных комплектующих изделий и созданием на своих складах их неснижаемого оборотного фонда.

Большое значение мы придаем улучшению функционирования системы менеджмента качества в рамках требований международных стандартов серии ISO 9000 версии 2000 года, которая регламентирует, в том числе, и процедуру обслуживания техники на мировом уровне.

Реализация программы совершенствования сервиса позволит БелАЗу еще более оптимизировать товаропроводящую сеть, что, в конечном счете, послужит повышению степени удовлетворенности техникой наших потребителей.

Журнал «Горная Промышленность» №4 2003

mining-media.ru

Новое семейство карьерных самосвалов БЕЛАЗ

29.05.2016

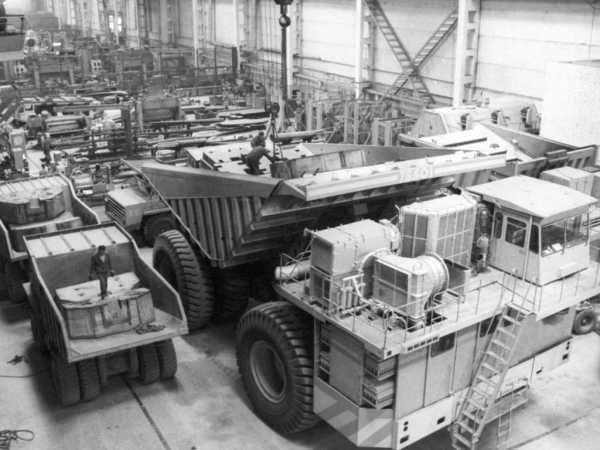

В начале 2012 года на ОАО «БЕЛАЗ» — управляющая компания холдинга «БЕЛАЗ-ХОЛДИНГ» (далее — ОАО «БЕЛАЗ») изготовили первый опытный образец карьерного самосвала с электромеханической трансмиссией грузоподъёмностью 180 тонн.

В том же году самосвал успешно прошёл приёмочные испытания в условиях заводского полигона.

В течении 2014–2015 года изготовлена опытно-промышленная партия машин в количестве 5 штук и проведены квалификационные испытания, которые подтвердили готовность производства к выпуску новой серии карьерных самосвалов БЕЛАЗ-7518.

Первое шасси серии под индексом БЕЛАЗ-75180 ввели в эксплуатацию в 2014 году в карьере Михайловского ГОКа. В течение эксплуатации машина показала отличные результаты как по производительности, так и по коэффициенту технической готовности.

Конструктивные особенности карьерного самосвала БЕЛАЗ-75180 Самосвал представляет собой двухосный технологический транспорт грузоподъёмностью 180 тонн с жёсткой литосварной рамой и задней разгрузкой, с колёсной формулой 4х2, передними управляемыми и задними ведущими колесами.

Данный вид машин предназначен для перевозки вскрышных пород и полезных ископаемых на открытых горных разработках, грунта и других сыпучих грузов вне дорог общего пользования и рассчитан на эксплуатацию в сложных горнотехнических условиях карьеров различной глубины и конфигураций.

На карьерном самосвале устанавливается дизельный, четырехтактный двигатель с V-образным расположением цилиндров с электронным управлением и центральной отключаемой крыльчаткой системы охлаждения, непосредственным впрыском топлива, газотурбинным наддувом и промежуточным охлаждением наддувочного воздуха модели QSK 50-C фирмы Cummins, мощностью 1491 кВт (2000 л. с.) при 1900 об/мин.

Высокая удельная мощность силовой установки в сочетании с электроприводом переменного тока четвёртого поколения позволяет самосвалу развивать скорость до 60 км/ч, а также обеспечивать высокую топливную экономичность.

Двигатель оборудован пневмостартерным пуском, сухими 3-ступенчатыми воздушными фильтрами с автоматическим удалением пыли.

Для облегчения пуска двигателя в условиях низких температур карьерные самосвалы оборудованы предпусковым подогревателем двигателя, который обеспечивает подогрев дизельного топлива и охлаждающей жидкости при запуске двигателя, а установка обогревателя топлива с фильтром на входе в двигатель обеспечивает устойчивую работу системы в различных климатических зонах, включая Крайний Север.

Двухконтурная система охлаждения двигателя с отдельными контурами охлаждения позволяет эксплуатировать самосвалы в различных климатических условиях от -50 °С до +50 °С.

Выпуск отработавших газов осуществляется через теплоизолированные трубопроводы и металлорукава оригинальной конструкции в газоприёмник для обогрева грузовой платформы.

Установливается топливный бак ёмкостью 2300 литров, что позволяет работать 16–20 ч (в зависимости от условий эксплуатации) без дозаправки. Бак оснащён индикатором уровня и запираемой крышкой наливной горловины. Конструкция бака позволяет легко собирать и сливать конденсат с минимальной потерей топлива.

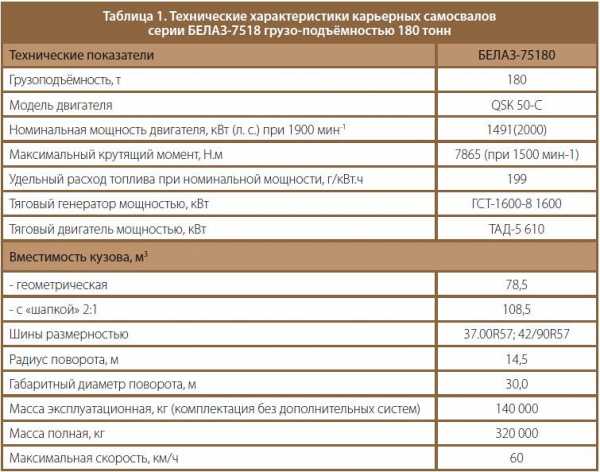

Технические характеристики карьерных самосвалов серии БЕЛАЗ-7518 грузоподъёмностью 180 тонн

Технические характеристики карьерных самосвалов серии БЕЛАЗ-7518 грузоподъёмностью 180 тоннВ состав БЕЛАЗ-75180 входит комплект тягового электропривода переменного тока КТЭ-160 производства ОАО «Силовые машины». Электропривод состоит из двух тяговых электродвигателей ТА Д-5 мощностью 610 кВт каждый, тягового генератора ГСТ-1600-8 мощностью 1600 кВт, шкафа электрооборудования ШУ-136.

Соотношение мощностной и скоростной характеристик тягового электропривода позволило приблизить характеристики машины к параметрам идеальной теоретической бесступенчатой трансмиссии, для которой не требуется переключение передач, сила тока и напряжение, подводимые к тяговым электродвигателям определяют крутящий момент и скорость движения самосвала, обеспечивая плавное изменение мощности при движении.

Современная система управления приводом обеспечивает возможность воздействия не только на тяговый электропривод, но и на дизельный двигатель, что позволяет формировать тяговые характеристики, оптимально сочетаемые с характеристиками дизельного двигателя.

В конечном счёте это позволяет снизить расход топлива при работе самосвала. Отсутствие щеточно-коллекторного узла позволяет снизить эксплуатационные затраты на обслуживание самосвала.

Использование тормозных резисторов общей мощностью 2,4 МВт позволяет удерживать постоянную скорость в 15 км/ч на 16-процентном спуске, что способствует увеличению производительности самосвала.

Помимо этого в тяговом электроприводе реализованы следующие функции, улучшающие эксплуатационные характеристики самосвала:

— электрический дифференциал;

— противоюзовая система;

— противобуксовочная система;

— противооткатная система;

— система автоматической ограничении скорости;

— система стабилизации скорости на спуске;

— система контроля и диагностики.

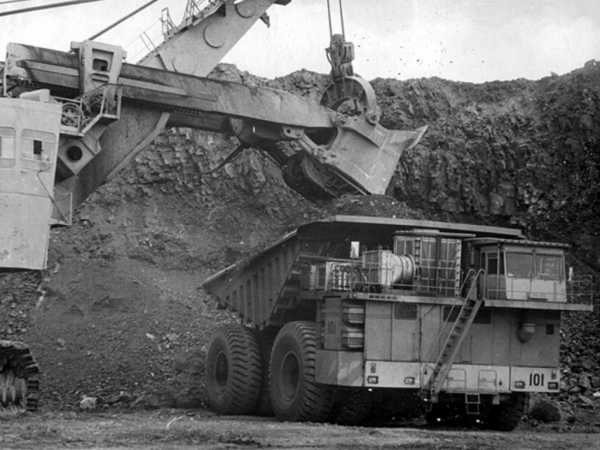

Карьерный самосвал БЕЛАЗ-75180 в карьере Михайловского ГОКа

Карьерный самосвал БЕЛАЗ-75180 в карьере Михайловского ГОКаКлассическая колёсная формула 4х2, применённая на самосвале в сочетании с направляющим аппаратом подвески, короткой базой и электромеханической трансмиссией переменного тока, обеспечивают высокую плавность хода, манёвренность и хорошие тягово-динамические качества.

Принятая схема направляющего аппарата подвески снижает силу сухого трения по сравнению с аналогичными самосвалами в 2…4 раза, обеспечивает хорошую плавность хода и соответственно минимальные динамические нагрузки на оператора и узлы самосвала.

Использование шаровых опор в цилиндрах подвески снижает трудоёмкость и себестоимость ремонта, при ремонте требуется замена только вкладышей вместо шарнирных подшипников в сборе и не требуется демонтаж пальца подшипника, трудоёмкость замены которого значительно вырастает в случае выработки в процессе эксплуатации.

Гидросистема привода рулевого управления, тормозов и опрокидывающего механизма — объединённая, что позволяет упростить и унифицировать гидропривод.

Привод гидронасоса переменной производительности осуществляется от выходного фланца тягового генератора без применения дополнительного редуктора, что позволяет снизить потери мощности и исключить из конструкции радиатор для охлаждения гидропривода, достичь ресурса насосов до ремонта с учётом внедренной дополнительной системы фильтрации масла не менее 25 000–30 000 моточасов.

В стандартную комплектацию самосвала БЕЛАЗ-75180 входит предпусковой подогреватель жидкости, кондиционерно-отопительный блок, система комбинированного пожаротушения с дистанционным включением, автоматическая централизованная система смазки, система контроля загрузки и топлива, система контроля телеметрическая давления в шинах, система видеообзора, система предупреждения приближения к высоковольтным линиям.

По заказу потребителя возможно комплектование различными грузовыми платформами, обеспечивающими максимальное использование грузоподъёмности самосвала в зависимости от плотности перевозимого груза. Так же платформы могут комплектоваться футеровкой днища для защиты от износа при перевозке породы с большими абразивными свойствами.

Внедрение карьерных самосвалов ОАО «БЕЛАЗ» серии БЕЛАЗ-7518 позволит не только удержать существующие рынки сбыта карьерной техники, но и выйти на новые. По предварительным маркетинговым исследованиям и анализу рынка, данная серия карьерных самосвалов востребована потребителями, а результаты испытаний и эксплуатации БЕЛАЗ-75180 доказали, что приобретение новой продукции предприятия позволит горнякам снизить эксплуатационные затраты и повысить производительность при перевозках.

Текст: главный конструктор ОАО «БЕЛАЗ» Л. И. Трухнов, начальник КБ компоновки ОАО «БЕЛАЗ» А. М. Насковец

Главная Транспорт Новое семейство карьерных самосвалов БЕЛАЗ с электромеханической трансмиссией грузоподъёмностью 180 тоннdprom.online

Карьерные самосвалы БелАЗ с гидромеханической трансмиссией

А.Н.Егоров, главный конструктор УГК БелАЗ

На рынке карьерных самосвалов продолжается традиционная и давняя конкуренция двух типов трансмиссий – гидромеханической (ГМТ) и электромеханической (ЭМТ). И если на карьерных самосвалах грузоподъемностью 60–70 тонн гидромеханическая трансмиссия прочно удерживает позиции безальтернативного привода, то в приводе карьерных самосвалов большой и особо большой грузоподъемности продолжается постоянная и острая конкуренция. Вышеуказанные трансмиссии имеют значительные и принципиальные различия в конструктивном исполнении, поэтому переход в эксплуатации с одного типа самосвала на другой требует значительных средств, связанных с изменением технического обслуживания и ремонтной базы. Но в конечном итоге потребитель выигрывает, так как конкуренция данных типов трансмиссии направлена на получение наиболее высоких технико-экономических показателей, прежде всего, карьерного самосвала.

Производители карьерных самосвалов с ГМТ конкурентоспособность своих изделий определяют следующими основными показателями:

• более высокая эффективность механической силовой передачи;

• возможность эксплуатации на затяжных и повышенных уклонах в глубоких карьерах без перегрева узлов трансмиссии;

• более высокие тягово-динамические и топливно-экономические характеристики самосвала;

• меньшая металлоемкость самосвала и исключение потребления дорогостоящих цветных металлов, входящих в состав тяговых генераторов и электродвигателей.

Сдерживающими факторами для получения карьерными самосвалами с ГМТ подавляющего преимущества на рынке являются: более низкий ресурс до капремонта узлов ГМТ по сравнению с ЭМТ и возрастание общих издержек за период эксплуатации самосвала с ГМТ, связанное с организацией технического обслуживания и ремонта узлов ГМТ.

Однако развитие открытого способа разработки месторождений полезных ископаемых на современном этапе характеризуется интенсивным углублением карьеров, удлинением расстояний транспортирования, увеличением удельного веса наклонных участков дорог в карьерах. Средняя глубина карьеров достигла 350–400 метров, а на отдельных карьерах – превышает 500 м. В то же время проектные глубины достигают 600–800 м. В таких условиях самосвалы с ГМТ получают неоспоримое преимущество.

Тенденция к возрастанию сбыта карьерных самосвалов грузоподъемностью 110–220 тонн с ГМТ проявилась с 1994–1995 гг.

Развитие гидромеханической трансмиссии карьерных самосвалов большой грузоподъемности первоначально осуществлялось в двух направлениях: использование ГМТ на самосвалах с планетарными коробками передач и на самосвалах с вально-планетарной коробкой передач. Однако последние не получили право на жизнь.

В процессе соперничества с карьерными самосвалами, оборудованными ЭМТ, определились конструктивные особенности самосвала с гидромеханической трансмиссией, основными из которых по утверждению фирм-изготовителей являются следующие:

• оптимальный интервал между передаточными числами коробки передач в сочетании с высоким запасом крутящего момента двигателя, что приводит к уменьшению количества переключения передач при движении и, соответственно, к увеличению ресурса узлов трансмиссии;

• гидротрансформатор, обеспечивающий требуемое максимальное тяговое усилие на колесах, используется только при трогании с места и в момент переключения передач. В остальное время он блокируется фрикционной муфтой, что позволяет достичь максимального коэффициента полезного действия трансмиссии самосвала;

• электронная система автоматического управления переключением передач и диагностики гидромеханической передачи, связанная с электронной системой управления двигателем, позволяет исключить влияние человеческого фактора на процесс переключения передач, повысить ресурс узлов трансмиссии, сократить время поиска неисправностей и, в конечном итоге, сократить затраты на эксплуатацию самосвала.

На Белорусском автозаводе в течение длительного времени проводились проектные работы по поиску и созданию оптимальной конструкции гидромеханической трансмиссии для карьерных самосвалов большой грузоподъемности. Результатом такой работы является создание карьерного самосвала модели БелАЗ-7516 грузоподъемностью 136 тонн. На самосвале установлен двигатель фирмы Cummins модели QSK 45 с номинальной мощностью 1500 л.с. при 1900 оборотах в минуту. Максимальный момент двигателя составляет 6835 Н·м при частоте вращения 1300–1400, а коэффициент запаса крутящего момента – 22%.

Самосвал оборудован новой гидромеханической трансмиссией, спроектированной и изготовленной на Белорусском автозаводе.

Гидромеханическая трансмиссия состоит из одноступенчатого трехколесного гидротрансформатора, планетарной коробки передач, двух карданных валов, ведущего моста, который включает одноступенчатую коническую главную передачу с коническим дифференциалом и планетарные колесные передачи.

Гидротрансформатор в едином блоке с редуктором привода насосов гидросистемы самосвала и компоновочным редуктором установлен на подмоторной раме двигателя и закреплен на картере маховика двигателя. Гидротрансформатор оборудован фрикционной муфтой блокировки.

Коробка передач планетарного типа с постоянным зацеплением шестерен имеет шесть передач переднего хода и одну передачу заднего хода и создана как базовая модель для гидромеханических трансмиссий на карьерные самосвалы грузоподъемностью 90–150 тонн. Коэффициент соотношения между передаточными числами соседних передач равен 1.35–1.36.

Автоматическая система управления переключением передач и блокировкой гидротрансформатора включает исполнительные и регулирующие механизмы гидравлической системы и электронный блок управления. Электронный блок выполняет функции диагностики гидромеханической трансмиссии и взаимосвязан с электронным блоком управления двигателем. Гидросистема планетарной коробки передач отделена от гидросистемы гидротрансформатора.

Самосвал оборудован многодисковыми маслоохлаждаемыми тормозами, гидросистема охлаждения которых объединена с гидросистемой гидротрансформатора.

В настоящее время самосвал БелАЗ-7516 проходит заводские испытания.

Журнал «Горная Промышленность» №6 2002

mining-media.ru

Карьерный самосвал 7540 БелАЗ — технические характеристики, особенности и отзывы

Стремительно развивающаяся горнодобывающая промышленность за последние десятилетия стала толчком для изготовления карьерного транспорта, способного перевозить не только очень тяжелые, но и объемные грузы. Среди всех производителей, когда-либо выпускавших карьерную технику, самым передовым предприятием является БелАЗ. Автомобили данной марки могут произвести сильное впечатление своими габаритами, а также техническими характеристиками. БелАЗ-7540 отличается не только огромнейшей проходимостью, но и обладает серьезной грузоподъемностью.

Эти машины эксплуатируются в самых трудных условиях, доступ в которые очень сложный, а климатические условия не самые благоприятные. Машины широко используются по всему миру в горнодобывающей отрасли, а также на строительстве крупных объектов самого разного назначения. БелАЗ-7540 – это эталон мощности и высокой надежности.

Эти машины эксплуатируются в самых трудных условиях, доступ в которые очень сложный, а климатические условия не самые благоприятные. Машины широко используются по всему миру в горнодобывающей отрасли, а также на строительстве крупных объектов самого разного назначения. БелАЗ-7540 – это эталон мощности и высокой надежности.Как создавался БелАЗ

История этого завода, а вместе с ним и автомобиля, берет свое начало в послевоенное время. В тяжелом и далеком 1948-м году в городе Жодино Минской области построили машиностроительный торфяной завод.

Первые годы он практически не работал, но в 1958 году с Минского автозавода передали производство самосвалов грузоподъемностью в 25 тонн МАЗ-525. Хоть эта продукция и не отличалась качеством, производство этих автомобилей вели достаточно долго. Вместе с этим разрабатывали и новые модели. Так, в 61-м году с конвейера завода сходит БелАЗ-540 грузоподъемностью в 27 т. Тогда же конструкторы завода создали машину, обладающую фантастической грузоподъемностью в 40 тонн.

Завод неоднократно отличался различными высокими наградами, в том числе и на международных выставках. Но это не предел для БелАЗа. В 69-м году появляется 75-тонный карьерный БелАЗ-549, а в 78-м– модель 7419, способная перевозить до 110 тонн грузов. Далее завод выпускал БелАЗ-75211 грузоподъемностью в 170 тонн.

Завод неоднократно отличался различными высокими наградами, в том числе и на международных выставках. Но это не предел для БелАЗа. В 69-м году появляется 75-тонный карьерный БелАЗ-549, а в 78-м– модель 7419, способная перевозить до 110 тонн грузов. Далее завод выпускал БелАЗ-75211 грузоподъемностью в 170 тонн.Модель БелАЗ-7540 выпускалась заводом с 1992 года. Самосвал считается одним из лучших во всем мире. Автомобиль является самым маленьким среди серийных авто, но характеристики его не сравнимы с особенностями и возможностями других грузовиков от мировых производителей. Данный самосвал был разработан для перевозки горных пород от точки добычи до места хранения или пунктов переработки.

Особенности автомобиля

Условия, в которых эксплуатируют такой транспорт – отнюдь не легкие. Даже если не учитывать незначительные расстояния (а это от 1 до 5 км), данным автомобилям приходится двигаться по сложным участкам. Дороги отличаются переменным профилем, большим количеством поворотов. Нередко в карьерах создаются временные дороги, покрытие которых — неудовлетворительное. Кроме того, дороги представляют собой чередование подъемов и спусков различной длины. Поэтому карьерный самосвал должен обладать серьезными техническими характеристиками.

Необходимо заметить, что БелАЗ-7540 – это целое семейство моделей. Что касается рабочих параметров, то во всех модификациях они совпадают. Разница между ними лишь в двигателях. Также эти автомобили комплектуются гидротрансформаторной КПП, двумя типами тормозов, комфортабельной кабиной с климат-контролем и другими функциями.

Необходимо заметить, что БелАЗ-7540 – это целое семейство моделей. Что касается рабочих параметров, то во всех модификациях они совпадают. Разница между ними лишь в двигателях. Также эти автомобили комплектуются гидротрансформаторной КПП, двумя типами тормозов, комфортабельной кабиной с климат-контролем и другими функциями.Модификации и двигатели

Характеристики БелАЗа-7540 зависят от мотора, который установлен в автомобиль. В моделях 7540А установлены двигателя ЯМЗ-240 ПМ2. Максимальная полезная мощность данного агрегата составляет 420 л., при этом частота вращения коленчатого вала будет не выше, чем 2100 об/мин. Этот дизельный агрегат имеет объем в 22,3 литра, а цилиндры расположены V-образно. Двигатель не имеет турбонаддува. Система охлаждения – жидкостного типа. Максимальный вращательный момент составляет 1491 Нм при 1600 об/мин.

На модификацию 7540В устанавливают мотор серии ЯМЗ-240М2-1. Данная модель отличается лишь наличием турбонаддува и системой предварительного охлаждения потока воздуха.

На модели 7540С установлены агрегаты ММЗ Д-280. Мощность такого двигателя составляет 425 л.с. на частоте вращения коленчатого вала в 2100 об/мин. Этот мотор имеет 8 цилиндров с V-образным расположением. Объем двигателя равен 17,24 литра. Максимальные показатели вращательного момента составляет 1913 Нм при оборотах коленчатого вала в 1300. Мотор оснащен газотурбинной системой наддува. При этом имеется промежуточная система охлаждения воздуха.

Серия 7540 D комплектуется импортными восьмицилиндровыми моторами Deutz BF8M1015. Мощность такого агрегата составляет 350 лошадиных сил при оборотах коленчатого вала в 2050 об/мин. Рабочий объем цилиндров составляет 16 литров. Максимальный вращательный момент – 1835 Нм. Наряду с этими моделями, в серии существуют и другие модификации. Они оборудованы двигателями от американского производителя «Камминз».

Серия 7540 D комплектуется импортными восьмицилиндровыми моторами Deutz BF8M1015. Мощность такого агрегата составляет 350 лошадиных сил при оборотах коленчатого вала в 2050 об/мин. Рабочий объем цилиндров составляет 16 литров. Максимальный вращательный момент – 1835 Нм. Наряду с этими моделями, в серии существуют и другие модификации. Они оборудованы двигателями от американского производителя «Камминз».Расход топлива

Как видно, все двигатели достаточно крупные. Сколько потребляет автомобиль БелАЗ-7540? Стоит учесть один момент – это карьерная техника. Потребление горючего здесь не на километры, а на часы. Так, за один час модели A, B, и E потребляет по паспорту 55,3 литров горючего. Модель С – 59,77 л/ч. Белазу серии D нужно 60,89 литров для одного часа работы двигателя.

АКПП

Вне зависимости от комплектации, а также от модификации, каждая машина из этой серии комплектуется гидротрансформаторной автоматической коробкой передач. Трансмиссия отличается наличием трехвального согласующего редуктора. Также в конструкции имеется одноступенчатый гидротрансформатор. Коробка передач – четырехвальная, оснащенная фрикционными муфтами и электрическо-гидравлическим приводом управления. Трансмиссия позволяет использовать пять передач для движения вперед и две для движения назад.

Для работы в легких условиях, самосвалы могут комплектоваться АКПП с четырьмя передачами. Три предусмотрены для движения вперед, а одна — для заднего хода.

Для работы в легких условиях, самосвалы могут комплектоваться АКПП с четырьмя передачами. Три предусмотрены для движения вперед, а одна — для заднего хода.Грузовая платформа

Самосвал имеет платформу ковшового типа. Она сварная и имеет защитный козырек. Дополнительно может обогреваться от энергии выхлопных газов. Платформа оборудована специальным устройством для стопорения ее в поднятом положении.

Рама

Шасси — сварное, изготовленное из максимально прочных видов низколегированных сталей. Лонжероны имеют коробчатое сечение и отличаются переменной высотой. Соединены лонжероны поперечинами.

Схема БелАЗа-7540 практически ничем не отличается от других грузовиков, разве что другими габаритными размерами.

Кабина и оснащение

Автомобиль оснащается одноместной цельнометаллической кабиной. Расположена она над силовым агрегатом. Чтобы сесть в автомобиль, водителю требуется подняться по лестнице. Таковых в автомобиле две — с правой и левой стороны. Салон оснащен всем необходимым для комфортной работы за рулем. Сидение оснащено системой амортизации – так водитель сможет легче переносить тряски и вибрации. Ведь несмотря на большие колеса, машина очень жестко ведет себя на неровностях — отмечают отзывы. Кресло регулируется по высоте, а также по длине. Есть регулировка наклона спинки.

Контрольные приборы находятся непосредственно перед глазами водителя. Это значительно упрощает мониторинг основных показателей и систем автомобиля. На приборной панели есть тахометр, спидометр, манометр для контроля за давлением в тормозной системе, вольтметр и счетчик, учитывающий моточасы. Зеркала дают возможность полностью контролировать все, что происходит сзади автомобиля.

Эта специализированная машина предназначена для эксплуатации в любых местностях, при любом климате. Поэтому в салоне имеется система, поддерживающая комфортный микроклимат. Отзывы говорят, что работать за рулем БелАЗа достаточно комфортно.

Эта специализированная машина предназначена для эксплуатации в любых местностях, при любом климате. Поэтому в салоне имеется система, поддерживающая комфортный микроклимат. Отзывы говорят, что работать за рулем БелАЗа достаточно комфортно.Ходовая часть самосвала

Подвеска БелАЗа-7540 — зависимая для каждого моста. В ней имеются пневмогидравлические цилиндры, заполненные азотом и маслом. Два из них расположены на передней оси, два – на заднем мосту. Ходы цилиндров — от 205 до 265 мм.

Тормозная система

Карьерный самосвал БелАЗ-7540 оснащен рабочей тормозной системой барабанного типа с пневматическим приводом. Также имеется ручник, управляемый с салона. Кроме этого, есть запасной и тормоз-замедлитель. В системе есть сепаратор для сброса конденсата, который периодически скапливается в воздушной системе грузовика.

Ремонт и сервисное обслуживание

Обслуживают машину при наработке определенного числа моточасов. Производить сервисные мероприятия нужно регулярно, так как иначе автомобиль может выйти из строя. ТО-1 производится каждые 100 моточасов или 2 тысячи километров пробега. ТО-2 — через 500 часов или 20 тысяч километров. Стоимость запчастей и комплектующих весьма высока и при поломке ремонт БелАЗа-7540 может обойтись в серьезные суммы. Но в целом автомобиль надежный, поскольку разрабатывался для работы в сложных условиях. Некоторые модели успешно используется уже 25 лет без капитального ремонта.

fb.ru

Карьерный самосвал Белаз 75501: характеристики

Карьерный самосвал грузоподъемностью 280 тонн значился в планах БелАЗа как один из объектов новой техники. И не просто модель в общем ряду большегрузных машин, а принципиально иная конструкция, не имеющая аналогов в ряду ныне известных в мире карьерных самосвалов. Казалось, ничего особо сложного в решении поставленной задачи не было: сделать автомобиль побольше размерами, кузов повместительней да шины более высокой грузоподъемности. Но последнее условие оказалось неприемлемым, поскольку новую машину – ее назвали БелАЗ-75501 – планировалось “обуть” в уже выпускаемые промышленностью шины.

Не осваивать же для автомобиля, который станет изготовляться по отдельным заказам, покрышки, вкладывая немалые средства, в новые пресс-формы.

Между тем выпускаемые шины размером 40,00-57 (применяются на 110-ти и 180-ти тонных самосвалах) рассчитаны на определенную максимальную нагрузку. И если у груженого 110-ти тонного БелАЗа-7519 на задние колеса приходится 67% полной массы, то у 280-ти тонной модели имело смысл загрузить поровну передние и задние колеса. А если так, то спереди, как и сзади, напрашивались сдвоенные колеса – “спарки”. Но возникала другая проблема: едва ли такая спарка может быть поворотной – она отнимет большой объем от внутреннего пространства машины.

Развивая дальше цепочку инженерных логических соображений, конструкторы БелАЗ-75501 пришли к единственно возможному заключению – сделать раму автомобиля шарнирной, сочлененной. Передняя часть машины с двумя колесами-спарками, силовой установкой,, кабиной поворачивается относительно вертикального шкворня, соединяющего две половины рамы. Два гидроцилиндра диаметром 180 миллиметров, размещенные между ними, поворачивают одну относительно другой на 30o в каждую сторону. В результате у этого громадного автомобиля длиной более 15 метров радиус поворота по оси следа переднего колеса равен 16,5 метра (у КрАЗ-260 этот параметр – 13 метров).

Обычно у больших карьерных самосвалов силовая установка размещается вдоль машины между передними колесами. На модели “75501” дизель Коломенского тепловозостроительного завода и тяговый переменного тока генератор находятся перед колесами автомобиля. На снимке хорошо видно “машинное отделение”, куда ведут две дверцы в передней торцевой стенке самосвала. Над ним – на высоте 4400 миллиметров от грунта – кабина водителя, а справа от нее – блок вспомогательного оборудования. Поскольку у 280-ти тонника, как и у его “меньших братьев” БелАЗ-7519 и БелАЗ-7521, электрическая трансмиссия, то было резонно сделать на машине все колеса ведущими, поскольку как передняя, так и задняя спарка является мотор-колесами.

В каждом таком колесе встроены тяговый электродвигатель постоянного тока, двухрядный планетарный редуктор и двухдисковый тормоз диаметром 600 миллиметров. Нет, ошибки здесь нет. Тяговый генератор – переменного тока, а двигатели – постоянного. Так экономически выгоднее, а преобразуется ток выпрямителем диодного типа. Такова логика построения нового советского автомобиля, во многом не традиционного по конструкции и не имеющего аналогов в мировой практике. Это самый крупный в мире одиночный самосвал. И он не просто уникальный образец, а рабочая машина, которая уже приобретена трестом “ЯкуталМАЗ” и будет работать в Нерюнгри. Там хорошо известны иностранные карьерные самосвалы “Комацу” и “Юнит Риг”.

Наш БелАЗ-75501 превосходит их. Кстати, японская фирма внимательно следит за успехами БелАЗа и в качестве признания больших возможностей соперников (назовем их так) поставила для советского 280-ти тонника телеметрическую систему (две размещенные сзади телекамеры и дисплей перед водителем) как заменитель зеркал заднего вида, а также систему постоянного контроля нагрузки. Для точного определения количества перевезенной за смену руды и страховки от перегрузки она постоянно при помощи табло информирует водителя о том, сколько тонн у него в кузове и сколько тонно-километров (с учетом длины плеча ездки) машина сделала за смену. Советский карьерный самосвал оснащен совершенной гидропневматической подвеской всех колес.

©. Авторы фотографий: Дмитрий Дашко, Юрий Иванов.

Оцените статью: Поделитесь с друзьями!truck-auto.info