Полировальная бабка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Полировальная бабка

Cтраница 1

Полировальная бабка представляет собой чугунный корпус с установленными на нем двумя стаканами. В каждом из стаканов находится шпиндель. Наружные концы шпинделей снабжены сменными наконечниками, на которых крепятся полировальные круги. [1]

На правой полировальной бабке устанавливают механизм натяжения ленты, на левой крепят кожух для полировального круга. Такие станки применяют для полирования наружной и внутренней поверхностей деталей, имеющих форму тел вращения, а также для полирования плоских поверхностей. [3]

Изготовлен и установлен непосредственно у полировальной бабки трехсторонний бортовой отсос, обеспечивающий мгновенное и полное удаление пыли с полируемой детали. [4]

Левый и правый подручники закреплены на

Станок состоит из двух узлов: станины и полировальной бабки. [6]

Алмазные бесконечные ленты могут применяться на шлифовальных токарных, заточных и других станках или полировальных бабках. Для установки ленты на соответствующий станок требуется изготовить универсальное или специальное лриспособление; с помощью этого приспособления можно производить шлифование и полирование деталей свободной ветвью или применяя прижимной ролик или копир различной твердости и профиля. [7]

Ленты из алмазов, кубического нитрида бора и эльбора могут применяться на токарных, шлифовальных, заточных и других станках или полировальных бабках. Для их установки на соответствующий станок требуется изготовить универсальное или специальное приспособление, с помощью которого можно производить шлифование или полирование деталей свободной ветвью или с помощью прижимных элементов различной твердости и профиля. [8]

Внутри станины расположены два вариатора для бесступенчатого регулирования скорости вращения шпинделей. На правую полировальную бабку устанавливается механизм натяжения ленты, а на левой крепится кожух для полировального круга. [9]

Универсальный шлифовально-полировальный станок типа 3853 ( рис. 1.12) состоит из станины 1, подставки 2, полировальных бабок 3, механизма натяжения ленты 4 и механизма подачи полировальной пасты. Внутри станины расположены два вариатора для бесступенчатого регулирования частоты вращения шпинделей. На

Механизм натяжения ленты 9 представляет собой цилиндр, внутри которого передвигается подпружиненная труба с натяжным роликом на конце. Внутренняя труба соединена с цилиндрической косозубой рейкой, находящейся в зацеплении с шестерней редуктора. Нижний конец цилиндра закреплен в кронштейне, который крепится при помощи тангенциального зажима на пино-ли корпуса полировальной бабки. Выше кронштейна на цилиндре расположен редуктор с маховичком, посредством которого передается движение цилиндрической рейке и через пружину осевое перемещение трубе с натяжным роликом. Редуктор и рейка предназначены для натяжения и смены абразивной ленты. Пружина, находящаяся между трубой и рейкой, играет роль демпфера и создает натяжение ленты при ее вытяжке во время работы. Для предотвращения сбегания ленты предусмотрена на станке возможность регулировки положения оси натяжного ролика. [12]

Страницы: 1

www.ngpedia.ru

Полировальный станок по металлу

Шлифовально-полировальные станки

В данной статье будет представлен небольшой обзор полировальных станков по дереву и металлу, область их применения, предназначение, а также рассмотрим их основные виды и принцип работы.

Jet JSSG-10 для заточки и полировки режущего инструмента

Предназначение

Сфера использования таких высокотехнологичных машин достаточно широка – их применяют как представители малого бизнеса, так и крупные предприятия.

Полировальные станки – довольно полезная вещь в руках мастера и предназначаются они для финишной шлифовки поверхности изделий до 11-12 класса шероховатости. При работе на полировально-шлифовальном станке с поверхности заготовки снимается очень тонкий верхний слой, таким образом проводится финишная обработка материала. В основе такого промышленного станка лежит абразивный круг, который и делает всю полировочную работу на заготовке.

Scheppach TiGer 2000S с водяным охлаждением

Полировальный станок по металлу применяется при обработке поверхностей из нержавеющей стали, латуни, алюминия и др. С их помощью также полируются трубы, листы металла, различные плоские поверхности и экструдированные профили, а также готовые детали.

Шлифовально-полировальные станки по дереву используются в деревообработке, мебельной промышленности, для изготовления деталей декора.

Для обработки камня используются консольные рычажные станки.

Подобное оборудование может без труда справиться с обработкой стульев и столов, полированно-зеркальными листами, комодов, ручками дверей. Есть модели, которые полируют камень и разнообразную керамику.

Классификация

Ручной полировальный станок довольно часто используется в быту, в домашнем хозяйстве. Если нет возможности по каким-то причинам купить, то полировальный станок своими руками можно сделать, используя обычную дрель. Для этого в патрон необходимо лишь зажать войлочный диск. Но такой самодельный полировальный станок по металлу не подходит для продолжительного времени работы.

Также есть полировальные углошлифовальные машинки, которые в отличие от известной «болгарки» имеют регулировку частоты оборотов. На таких устройствах обороты существенно ниже, чем на обычной углошлифовальной машинке. Благодаря этому факту, лакокрасочное покрытие не оплавится и не деформируется. Сменив полировальный диск на лепестковый абразивный круг, ручной точильно-полировальный станок можно использовать и для обработки различных изделий и заготовок. Посредством такого устройства можно в домашних условиях выполнить шлифовку и полировку кузова, фар, стекол автомобиля, мотоцикла т.д.

Proxxon PM 100

К настольным, но уже стационарным полировально-шлифовальным станкам, которые некоторые размещают у себя в гараже, в небольшой частной мастерской следует отнести наждак, установленный на верстаке или специальном подиуме. В общем и целом, станок полировальный настольный отличается от обычного наждака тем, что на него устанавливается иной инструмент.

Например, для работы дома отлично подойдет полировальный настольный станок JSSG-10. Благодаря достаточно богатому функционалу и невысокой цене он выгодно отличается от своих конкурентов. На станке Jet JSSG-10 v можно осуществлять заточку, правку и доводку режущего инструмента.

Также можно выделить полировальные станки по дереву и металлу. Но это выделение очень условное, так как само оборудование используется одно и то же, меняется лишь насадка.

Ленточно-полировальный станок, как правило, используется для обработки плоских поверхностей (например, брусков, досок). Для разных типов дерева, металла используется разные абразивные ленты.

В станкостроении различают полировальные станки с притирами (доводочные станки), центробежные и жидкостные.

Ювелирный полировальный станок

Что касается доводочных станков, то они их применяют для финишной тонкой шлифовки поверхностей деталей и устранения шероховатости, оставленных на них предыдущими инструментами.

Остальные 2 вида оборудования обычно используют при обработке заготовок сложной формы.

Центробежные станки имеют некую ёмкость, которую заполняют специальным раствором или абразивными порошком. При вращении ёмкости данная смесь также начинает двигаться и полирует заготовку.

В жидкостных полировальных станках обрабатываемое изделие устанавливается в камеру, и полирование происходит струей специальной жидкости, которая насыщена абразивом. Напор такой жидкости из форсунки составляет до 50 м/сек. Форсунка во время полирования сама движется вдоль заготовки.

Методика обработки заготовки

Методика обработки полировальным оборудованием заготовок основана на круговом вращении войлочного (абразивного) диска и возвратно-поступательном ходе рабочего стола с установленной на него изделием. Крутящийся с определённым темпом обрабатывающий диск за один проход срезает верхний слой обрабатываемой поверхности, а постоянно движущийся вперед и назад рабочий стол обеспечивает равномерную обработку поверхности.

Толщина снимаемого с заготовки слоя, которая влияет на качество обрабатываемой поверхности, достигается в различных станках по-разному – обычно, она изменяется автоматическим либо ручным передвижением рабочего стола вверх или вниз. Иногда уже в новых моделях оборудования свое расположение по вертикальной оси может изменять рабочая часть с полировальным инструментом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Возвращаем металлу блеск и красоту с помощью полировки

Определение понятия «полировка» и ее виды

Полировка металла с помощью УШМ

Полировка металла с помощью УШМПолирование – это разновидность обработки металла, в процессе которой к металлической поверхности возвращается блеск. На современном этапе выделяют такие способы шлифовки:

Какие инструменты и станки используются? Механические методы подразумевают использование следующих инструментов и устройств:

- полировочный станок;

- шлифовальная машина;

- электроточило;

- бормашины с фиксаторами.

Этот метод отделки имеет ряд преимуществ. Во-первых, он позволяет менять частоту вращения кругов и лент, что положительно сказывается на качестве обработки металлической плоскости; во-вторых, на полировочный станок могут устанавливаться дополнительные насадки, изготовленные из ткани, кожи, шерсти и т.д.

Специальная шлифовальная машинка — УШМРучная шлифовка отличается от ав

i-perf.ru

Шлифовальная бабка — Шлифовальные станки

Шлифовальная бабка

Категория:

Шлифовальные станки

Шлифовальная бабка

Шлифовальная бабка является одним из основных узлов станка и состоит из корпуса, шпинделя шлифовального круга с опорами и привода к нему.

Привод во вращение осуществляется от электродвигателя переменного или постоянного тока через клиноременную или зубчаторе-менную передачу или непосредственно от встроенного электродвигателя.

Шлифовальная бабка с встроенным двигателем перемещается по вертикальным прямоугольным направляющим колонны от винта и шариковой гайки, закрепленной в корпусе бабки.

Рис. 1. Шлифовальная бабка плоскошлифовального станка модели ЗП756

Шпиндель шлифовальной бабки вращается в подшипниках качения. В нижней и верхней опорах установлены сдвоенные ра-диально-упорные шарикоподшипники, воспринимающие радиальные

На конусную шейку нижнего конца шпинделя надевается диск, к которому винтами крепится головка с кольцевым шлифовальным кругом или сегментная головка.

Шпиндель в сборе с ротором и всеми остальными деталями подвергается динамической балансировке. Диск с кольцевым кругом и сегментная головка балансируются отдельно. Дисбаланс устраняется перемещением грузиков.

В корпусе шлифовальной бабки смонтировано приспособление для правки шлифовального круга шарошкой или алмазным карандашом и механизм подъема кожуха круга.

Смазка опор шпинделя осуществляется подачей консистентной смазки через масленку, смазка направляющих и винтовой пары осуществляется антискачковой смазкой от лубрикатора, укрепленного на корпусе бабки и приводимого от специального электродвигателя.

Шлифовальная бабка на большинстве шлифовальных станков осуществляет рабочую подачу шлифовального круга (поперечную или вертикальную).

Автоматическая поперечная подача производится двумя методами: прерывисто, в конце каждого двойного или одинарного хода от гидропривода; непрерывно, методом врезания, с изменением по величине во времени, от гидро- или электропривода.

Для наладки на некоторых станках предусмотрена кроме автоматической ручная механическая подача. Точность подачи в новых станках повышают применением винтовых пар качения в механизме подач.

Бабка перемещается по направляющим. Конструкции направляющих аналогичны применяемым для перемещения столов. Применение направляющих качения и, в частности, гидравлических направляющих обеспечивает получение минимальных подач в 1 — 2 мкм.

Шпиндели и опоры шпинделей. Точность и шероховатость обработки в значительной степени определяются точностью вращения шпинделя, передающего движение закрепленному на нем шлифовальному кругу (шпиндель шлифовальной бабки) или обрабатываемой детали (шпиндель передней бабки).

К шпиндельным узлам предъявляют следующие требования: точность вращения — минимальное биение переднего конца шпинделя; жесткость — правильность положения шпинделя под действием усилий резания; виброустойчивость — отсутствие вибраций; износостойкость трущихся опорных поверхностей.

Опоры шпинделя должны быть достаточно жесткими, чтобы воспринимать радиальные и осевые усилия резания и обеспечивать минимальное биение при вращении шпинделя. Чтобы устранить дробление в процессе шлифования, шпиндель должен вращаться в подшипниках с минимальным зазором и в то же время допускать надежное проникновение смазки ко всем трущимся поверхностям. Необходимо, чтобы подшипники допускали легкую и точную регулировку для устранения люфтов, не нагревались при длительной эксплуатации и имели небольшие габариты.

Рис. 2. Гидродинамические самоустанавливающиеся подшипники типа ЛОН

В шлифовальных станках наибольшее распространение получили гидродинамические многоклиновые сегментные подшипники. В этих подшипниках несущие клинья образуются за счет самоустановки сегментов или демпфирования упругих элементов. На рис. 2 показаны подшипники типов ЛОН-34 и ЛОН-58, устанавливаемые в шпиндельных узлах шлифовальных станков. В этих конструкциях сегменты могут самоустанавливаться как в направлении вращения, так и в плоскости оси шпинделя, что обеспечивает устранение кромочных давлений, вызываемых несоосностью рабочих поверхностей шейки и опорного сегмента и упругими деформациями шпинделей. В подшипниках этого типа обеспечивается надежное жидкостное трение, высокая жесткость несущего масляного слоя и стабильность положения оси шпинделя в диапазоне скоростей скольжения 0,05—60 м/с.

В подшипниках типа ЛОН-34 самоустановка сегментов обеспечивается наличием «точечной» опоры. В обойме установлены сегменты (три или пять), в которых на строго определенном расстоянии от задней кромки расположена лунка, опирающаяся на сферический конец штыря.

Рис. 3. Способы создания предварительного натяга подшипников качения

Конструкция шпиндельных узлов предусматривает наличие масляной ванны, в которой полностью находятся опорные секторы подшипников. Масло, проходящее через фильтр тонкой очистки, подводится в нижней части опоры и отводится сверху, что предохраняет от образования воздушной подушки и засасывания воздуха в несущий масляный слой, приводящий к беспорядочному радиальному блужданию шпинделя.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. На рис. 4 схематически показана конструкция гидростатической опоры. Масло под давлением подводится в карманы через отверстия. При вращении масло вытесняется из карманов через зазор между шейкой и подшипником и отверстие в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре и зазор восстанавливается. Это обеспечивает надежное центрирование вала во втулке, необходимую жесткость по отношению к внешним нагрузкам, а также возможность работы как с очень большими, так и с очень малыми скоростями вращения шпинделя. К основным достоинствам этих опор относятся: высокая несущая способность, практически не изменяющаяся во всем диапазоне скоростей, низкий коэффициент трения, значительно меньший по сравнению с другими подшипниками; высокая точность вращения шпинделя; высокая демпфирующая способность, что устраняет вибрации, повышает точность и качество обработки; долговечное опор, превышающая срок службы станка.

Рис. 4. Схема гидростатической опоры

Подшипники качения используют для опор шпинделя детали и шпинделя круга. Применяют подшипники как шариковые, так и роликовые. Шпиндельные шарикоподшипники выпускают с увеличенным против нормы количеством шариков.

Для повышения точности подшипники качения в опорах шпинделей устанавливают с предварительным натягом. Это устраняет зазоры между кольцами и телами качения, кроме того, создаются упругие деформации, повышающие общую жесткость шпиндельного узла.

Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках— смещением внутренних колец относительно наружных. На рис. 3 представлены конструктивные способы предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец, установки распорных втулок между кольцами, применения пружин, обеспечивающих постоянство предварительного натяга. На рис. 3, г показан способ предварительного натяга вследствие деформации внутреннего кольца при затяжке его на коническую шейку шпинделя в роликоподшипниках с цилиндрическими роликами. Применяют также конструкции подшипников качения с предварительным натягом, создаваемым при сборке самого подшипника.

На рис. 4 показан шпиндель бесцентрово-шлифовального станка с широким кругом, где в качестве двух опор шпинделя применены пятивкладышные подшипники типа ЛОН-34. Эти подшипники могут самоустанавливаться как в направлении вращения, так и вдоль оси шпинделя, что предохраняет от возникновения кромочных давлений, вызываемых несоосностью рабочих поверхностей вкладышей и упругими деформациями шпинделя. В подшипниках надежно обеспечивается жидкостное трение. Винт со сферической поверхностью осуществляет регулировку вкладышей в радиальном направлении. Подшипники монтируют с помощью винтов в обоймах, с которыми резьбой с предварительным натягом соединяются винты, закрываемые колпачками. Осевые усилия, возникающие при шлифовании, воспринимаются упорными подшипниками. Перекос оси компенсируется шаровой опорой.

На рис. 5 показан шпиндель, опорами которого служат радиально-упорные шарикоподшипники с предварительным натягом, создаваемым пружиной, усилие которой в рабочем положении должно быть в пределах 200 Н.

Рис. 5. Шпиндель шлифовального круга, установленный на опорах качения

Смазка опор шпинделей. Для смазки подшипников скольжения применяют минеральные масла: вазелиновое, трансформаторное, индустриальное. Подшипники качения смазывают большей частью консистентными смазками.

Выбор сорта масла определяется величинами удельных нагрузок и скоростей вращения смазываемого узла. Чем больше удельная нагрузка узла, тем более вязкое масло следует применять. Необходимо учитывать, что при большой скорости вращения шпинделей развиваются высокие рабочие температуры, которые уменьшают вязкость масла и снижают центробежные усилия, выбрасывающие масло из подшипника.

Применение масла недостаточной вязкости повышает износ подшипников. Масло слишком высокой вязкости вызывает излишние потери на трение.

Для смазки опор шпинделей применяют масляные ванны, кольца, циркуляционную смазку и так называемый «масляный туман». Масляные ванны используют для смазки подшипников с самоустанавливающимися вкладышами. Масло заливают в корпус бабки до уровня, определяемого маслоуказателем, что гарантирует полное погружение подшипника в масло. Для предотвращения утечек предусматривают уплотнения различного вида.

Смазка кольцами применяется для подшипников с горизонтальным расположением шпинделя. Масло заливают в корпус бабки, а затем во время вращения шпинделя оно захватывается кольцами и забрасывается в специальные карманы, откуда стекает в подшипник через маслоуказатель.

Смазка циркуляционная без давления и под давлением осуществляется насосом. В первом случае масло, нагнетаемое насосом, подается и регулируется маслоуказателем, откуда свободно стекает в подшипники шпинделя. Во втором случае насосом смазка под давлением подается в корпус подшипника. Заполнив свободное пространство и пройдя сквозь подшипник, смазка возвращается обратно в бак.

В маслопроводной системе устанавливают реле давления, отключающее электродвигатель привода шлифовального круга с прекращением подачи масла или при уменьшении давления ниже допустимого. Такой метод наиболее распространен в современных станках.

Масляный туман представляет собой масляно-воздушную смесь, в которой капли масла размером до 0,02 мм находятся во взвешенном состоянии в воздухе. Смесь очень устойчива и на стенках сосудов и трубопроводов не образует капель. Масляный туман может передаваться по трубопроводам на большие расстояния (до 30 м и более).

Способ смазки «масляным туманом» уменьшает трение в подшипниках качения, улучшает отвод тепла, создает избыточное давление, препятствующее проникновению пыли. Трение уменьшают тем, что в подшипники подается только такое количество масла, которое необходимо для образования пленки. Расход масла при смазке «масляным туманом» снижается в 3—4 раза по сравнению с капельной смазкой.

На некоторых типах шлифовальных станков применяются другие способы смазки: путем самозасасывания, с помощью винтовой канавки на шпинделе (подшипники вертикальных шпинделей), с помощью войлочной или фетровой подушки и др.

Реклама:

Читать далее:

Электрический привод и передачи

Статьи по теме:

pereosnastka.ru

Полировальная бабка

Союз Советсиик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву— (22)Заявлено 12.09,77(21) 2522195/25 08 (5()IN. Кл. с присоединением заявки ¹B 24 В 41/04

В 24 В 37/04

Воударстваиима комитет

СССР (23) Приоритет— лю далем изобретеиий и открытий (5 } УЙК 621. .92 3.5 (088.8) Опубликовано 25.04.80. Бюллетень ¹ 15

Дата опубликования описания 28.04.80 (72) Автор изобретения

В. В. Захаров (71) Заявитель (54) ПОЛИРОВАЛЬНАЯ БАБКА

Изобретение относится к абразивной обработке и может быть использовано при изготовлении полировальных станков.

Известны полировальные бабки, содержащие привод со шпинделем, на кото5 ром закреплен держатель, связанный при помощи поводков с планшайбой, и размещенный между планшайбой и держателем эластичный напорный резервуар

Однако такие полировальные бабки не позволяют равномерно распределить дав ление по всей торповой поверхности инструмента и регулировать давление в пропессе обработки.

Цель изобретения — повышение качества обработки за счет равномерного распределения давления по всей торповой поверхности инструмента.

Это достигается тем, что резервуар а@полнея в виде кольпевой камеры и соединен с введенным в бабку гофрированным стаканом, жестко связанным со шпинделем, с ведомым шкивом привода и с воздуховодом, при этом бабка снабжена расположенной кониентрично кольпевой камере шарнирной парой, установленной на держателе и планшайбе.

Кроме того, шарнирная пара выполнена в виде усеченых конусов, один иэ которых снабжен сферической пяткой, а другой — шаровой опорой, причем конусы обращены большими основаниями навстречу друг другу.

На чертеже изображена предлагаемая полировальная бабка.

Она содержит корпус 1 и установленный в нем стакан 2, имеющий возможность осевого перемещения. В верхней части стакана размещен привод, содержащий ведущую шлипевую втулку 3 и шкив 4, соединенный через клиноременную передачу с электродвигателем (на чертеже не показан), смонтированным на этом же стакане. В нижней части стакана 2 установлена пентрируютпая втулка 5. Во втулках 3 н 5 на шляпах установлен шпиндель 6 с воэможностью.

3 72 его осевого перемещения. От выпадения шпиндель удерживается буртиком 7.

Верхний конец шпиндели 6 герметически соединен с гофрированным стаканом 8, который в свою очередь соединен осевым каналом 9 через уплотнитепьный пакет 1 0 со статически установленным воэдуховодом 11, в котором размещен регупируемый клапан 12, На нижнем конце шпинделя 6 укреппен держатель

13, соединенный шпильками 14 и гайка= ми 15 с ппеншайбой 16. К планшайбе 16 иглами 17 зекреппен инструмент 18, Ппаншайба 16 соединена с держателем

13 центральной шарнирной парой 19.

Между ппаншайбой 16 и держателем 13 размещен эластичный резервуар 20, выпопненный в виде кольцевой камеры и соединенный с гофрированным стаканом 8 канапом » 1.

Мономер 22, установленный на воздуховоде 11 между кпепеном 12 и стаканом 8, служит дпя визуального определения рабочего давления.

Шарнирная пара 19 выполнена в виде усеченного конуса 23, установленного своей шаровой опорой в пятке усеченного конуса 24, причем конусы обращены своими большими основаниями навстречу друг к npyry, Устройство работает спедукпцим образом, Перед попированием изделия стакан 2 устанавливают на определенную высоту подачей масла в нагнетательные полости и удерживают в заданном положении эа счет давления масла. Шпиндель 6 получает вращение от электродвигателя через ременную передачу, ведомый шкив 4 и втупку 3.

При взаимодействии инструмента с изделием возникают знакопеременные осевые нагрузки, которые уравновешиваются кольцевой камерой 20 и гофрированным стаканом 8. Инструмент же сохраняет устойчивость за счет центральной опоры и шпилек с гайками. Вы9038 4 попнение шарнирной пары в виде усеченных конусов со сферической пяткой и шаровой опорой позвопяет уменьшить величину смещения держателя относительно планшайбы, возникающего при бопь ших скоростях.

Необходимое давление регулируют при помощи клапана 12 как при неподвижном, так и при вращающемся инструменте.

Предпагаемая конструкция бабки обеспечивает равномерное распределение давления, следствием чего является повышение качества обработки. Is

Фор мула иэобр етения

1. Полировальная. бабка, содержащая п привод со шпинделем, на котором закреплен держатель, связанный при помощи поводков с планшайбой, и размещенный между планшайбой и держателем эластичный резервуар, о т п и ч а ю щ а я25 с я тем, что, с цепью повышения качества обработки за счет равномерного распределения давления по всей торцовой поверхности инструмента, резервуар выполнен в виде кольцевой камеры и сое30 динен с введенным в бабку гофрированным стаканом, жестко связанным со шпинделем, с ведомым шкивом привода и с воздуховодом, при этом бабка снабжена расположенной концентрично кользу ценой камере шарнирной парой, установленной на держателе и планшайбе.

2. Бабка по п. 1, о т л и ч а ю— щ е я с я тем, что шарнирная пара выпопнена в виде усеченных конусов, один

4о из которых снабжен сферической пяткой, а другой — шаровой опорой, при этом конусы обратцены большими основаниями навстречу друг другу.

Источники информации

4s принятые во внимание при экспертизе

1. Патент ГДР No 95332, кп. 67а, 19, опублик. 19 73.

findpatent.ru

Полировальная бабка — патент 729038

Патент 729038

Полировальная бабка

< 729038

Союз Советсиик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву— (22)Заявлено 12.09,77(21) 2522195/25 08 (5()IN. Кл. с присоединением заявки ¹B 24 В 41/04

В 24 В 37/04

Воударстваиима комитет

СССР (23) Приоритет— лю далем изобретеиий и открытий (5 } УЙК 621. .92 3.5 (088.8) Опубликовано 25.04.80. Бюллетень ¹ 15

Дата опубликования описания 28.04.80 (72) Автор изобретения

В. В. Захаров (71) Заявитель (54) ПОЛИРОВАЛЬНАЯ БАБКА

Изобретение относится к абразивной обработке и может быть использовано при изготовлении полировальных станков.

Известны полировальные бабки, содержащие привод со шпинделем, на кото5 ром закреплен держатель, связанный при помощи поводков с планшайбой, и размещенный между планшайбой и держателем эластичный напорный резервуар

Однако такие полировальные бабки не позволяют равномерно распределить дав ление по всей торповой поверхности инструмента и регулировать давление в пропессе обработки.

Цель изобретения — повышение качества обработки за счет равномерного распределения давления по всей торповой поверхности инструмента.

Это достигается тем, что резервуар а@полнея в виде кольпевой камеры и соединен с введенным в бабку гофрированным стаканом, жестко связанным со шпинделем, с ведомым шкивом привода и с воздуховодом, при этом бабка снабжена расположенной кониентрично кольпевой камере шарнирной парой, установленной на держателе и планшайбе.

Кроме того, шарнирная пара выполнена в виде усеченых конусов, один иэ которых снабжен сферической пяткой, а другой — шаровой опорой, причем конусы обращены большими основаниями навстречу друг другу.

На чертеже изображена предлагаемая полировальная бабка.

Она содержит корпус 1 и установленный в нем стакан 2, имеющий возможность осевого перемещения. В верхней части стакана размещен привод, содержащий ведущую шлипевую втулку 3 и шкив 4, соединенный через клиноременную передачу с электродвигателем (на чертеже не показан), смонтированным на этом же стакане. В нижней части стакана 2 установлена пентрируютпая втулка 5. Во втулках 3 н 5 на шляпах установлен шпиндель 6 с воэможностью.

3 72 его осевого перемещения. От выпадения шпиндель удерживается буртиком 7.

Верхний конец шпиндели 6 герметически соединен с гофрированным стаканом 8, который в свою очередь соединен осевым каналом 9 через уплотнитепьный пакет 1 0 со статически установленным воэдуховодом 11, в котором размещен регупируемый клапан 12, На нижнем конце шпинделя 6 укреппен держатель

13, соединенный шпильками 14 и гайка= ми 15 с ппеншайбой 16. К планшайбе 16 иглами 17 зекреппен инструмент 18, Ппаншайба 16 соединена с держателем

13 центральной шарнирной парой 19.

Между ппаншайбой 16 и держателем 13 размещен эластичный резервуар 20, выпопненный в виде кольцевой камеры и соединенный с гофрированным стаканом 8 канапом » 1.

Мономер 22, установленный на воздуховоде 11 между кпепеном 12 и стаканом 8, служит дпя визуального определения рабочего давления.

Шарнирная пара 19 выполнена в виде усеченного конуса 23, установленного своей шаровой опорой в пятке усеченного конуса 24, причем конусы обращены своими большими основаниями навстречу друг к npyry, Устройство работает спедукпцим образом, Перед попированием изделия стакан 2 устанавливают на определенную высоту подачей масла в нагнетательные полости и удерживают в заданном положении эа счет давления масла. Шпиндель 6 получает вращение от электродвигателя через ременную передачу, ведомый шкив 4 и втупку 3.

При взаимодействии инструмента с изделием возникают знакопеременные осевые нагрузки, которые уравновешиваются кольцевой камерой 20 и гофрированным стаканом 8. Инструмент же сохраняет устойчивость за счет центральной опоры и шпилек с гайками. Вы9038 4 попнение шарнирной пары в виде усеченных конусов со сферической пяткой и шаровой опорой позвопяет уменьшить величину смещения держателя относительно планшайбы, возникающего при бопь ших скоростях.

Необходимое давление регулируют при помощи клапана 12 как при неподвижном, так и при вращающемся инструменте.

Предпагаемая конструкция бабки обеспечивает равномерное распределение давления, следствием чего является повышение качества обработки. Is

Фор мула иэобр етения

1. Полировальная. бабка, содержащая п привод со шпинделем, на котором закреплен держатель, связанный при помощи поводков с планшайбой, и размещенный между планшайбой и держателем эластичный резервуар, о т п и ч а ю щ а я25 с я тем, что, с цепью повышения качества обработки за счет равномерного распределения давления по всей торцовой поверхности инструмента, резервуар выполнен в виде кольцевой камеры и сое30 динен с введенным в бабку гофрированным стаканом, жестко связанным со шпинделем, с ведомым шкивом привода и с воздуховодом, при этом бабка снабжена расположенной концентрично кользу ценой камере шарнирной парой, установленной на держателе и планшайбе.

2. Бабка по п. 1, о т л и ч а ю— щ е я с я тем, что шарнирная пара выпопнена в виде усеченных конусов, один

4о из которых снабжен сферической пяткой, а другой — шаровой опорой, при этом конусы обратцены большими основаниями навстречу друг другу.

Источники информации

4s принятые во внимание при экспертизе

1. Патент ГДР No 95332, кп. 67а, 19, опублик. 19 73.

patentdb.ru

7.5. СТАНКИ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ

В настоящее время финишная обработка изделий из цветных камней производится машинно-ручным способом на универсальных бабках или на планшайбах и механизированным способом-на полуавтомате «Блеск».

Полировальная бабка. Конструкций бабок много, начиная от’ простейших односторонних, когда в процессе обработки камнерез держит в руках изделие и прижимает его к инструменту, который; вращается от привода бабки или наоборот. Но для выполнения финишных операций на универсальной бабке требуется большой» практический опыт и высокая квалификация рабочего.

На рис. 69 показана специальная бабка для полирования тор-: цом круга. Направляющие столики, или подручники 10, служащие опорой для обрабатываемых изделий, можно установить под; любым углом и на любую высоту, закрепив болтами 8 и 9. Для; облегчения установки направляющего столика служит противо вес 7. Шпиндель 6 получает вращение от электродвигателя 5,i расположенного в станине 4 бабки, через клиноременную переда-i чу 3. Частота вращения шпинделя 2800—3000 об/мин. Полиро вальные круги 11 крепятся на концах шпинделя фланцами 12 в 13. Включение и выключение бабки — кнопочное. Круги во время полирования закрываются кожухами 15, к которым подведена труба 14 для отвода пыли.

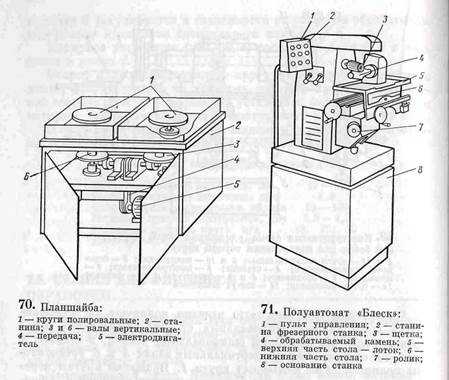

Планшайба. Все еще часто изделия полируют на планшайбах — шдифовально-полировальных станках. Планшайба представляет собой простейший шлифовальный станок, в станине 2 (рис. 70) которого на двух вертикальных валах 3 У. 6 установлены полировальные войлочные круги 1. Вращение кругам передается от электродвигателя 5 через ременную передачу 4. Обрабатываемое изделие прижимают к вращающемуся кругу вручную. На войлочный круг периодически наносят увлажненный абразив.

Полуавтомат ДППА-2093 «Блеск». Предназначен для финишной обработки изделий, имеющих форму тел вращения (обработка не только наружных, но и внутренних поверхностей), изделий сложных форм, в том числе обработку плоскостей и криволинейных поверхностей, а также всех видов вставок к ювелирным изделиям. Он сокращает ручной труд, значительно повышает производительность труда и культуру производства.

Полуавтомат «Блеск» — высокопроизводительный станок, обладающий широкими технологическими возможностями, он может быть эффективно использован на любых заводах, обрабатывающих цветной камень, а также и другие твердые неметаллические материалы (керамику, фарфор).

Весь процесс обработки камня на полуавтомате, кроме установки и снятия изделия, автоматизирован.

Финишная обработка на полуавтомате заключается в доводке, обеспечивающей шероховатость поверхности в пределах Да = 0,26—

0,08 мкм, и декоративном полировании с шероховатостью поверхности Rz = 0,04 —0,02.

Доводку выполняют щетками с мексиканской травой. На ворс щетки вручную наносят алмазную пасту. Полирование производят щетками и профилированными войлочными кругами. На войлочный круг наносят увлажненную окись хрома (зеленый крокус). Для обработки внутренних поверхностей (отверстий, углублений) можно применять валики из фторопласта с алмазной пастой.

Особенность щеточной обработки заключается в необходимости осуществления такой кинематики взаимного перемещения обрабатываемого изделия и щетки, при котором траектория перемещения волоса щетки не должна совпадать со следами предыдущей обработки, а быть перпендикулярна ей.

При обработке щетками шероховатость обрабатываемой поверхности должна быть Да = 1,25—0,63 мкм. Практически обработку на полуавтомате «Блеск» можно осуществлять сразу после формообразования методом скоростного шлифования.

Полуавтомат «Блеск» состоит из основания 8 (рис. 71), на верхней плоскости которого закреплена станина 2 горизонтально-фрезерного станка ИГФ-11ПШЗ. Внутри основания, в задней его части смонтирован электрошкаф, а в передней — шкаф для хранения инструмента и оснастки.

По вертикальным направляющим станины перемещается консоль, на которой смонтированы поперечные салазки, несущие в свою очередь направляющие продольно-подвижного стола. В верхней части станины на подшипниках находится шпиндель, приводимый в движение от асинхронного электродвигателя через коробку скоростей, смонтированную внутри станины.

Стол состоит из двух частей: нижней (собственно стола) 6 и верхней (лотка) 5 , шарнирно соединенных одна с другой, причем лоток может совершать качательное движение в плоскости, перпендикулярной оси вращения инструмента.

На качающемся лотке сверху расположена базовая плоскость, на которой устанавливается приспособление для крепления заготовки, а снизу предусмотрена поверхность для установки кулачка-копира. На переднем торце поперечных салазок, по которым перемещается стол, жестко закреплена ось с роликом, контактирующим с рабочим профилем кулачка-копира. Такая конструкция при наличии реверсивной горизонтальной подачи обеспечивает качание лотка с заготовкой в вертикальной плоскости и, таким образом, при соответствующем профиле кулачка-копира — равномерный прижим щетки к заготовке при автоматическом цикле обработки. Благодаря выбранному взаимному положению осей шпинделя и ролика копира рабочий профиль кулачка имеет простую форму копир-шаблона к профилю изделия.

На полуавтомате «Блеск» можно обрабатывать плоские изделия с максимальными размерами 300 Х 100 Х 80 мм и с максимальной длиной профиля 200 мм и глубиной 32 мм, а также цилиндрические заготовки диаметром до 100 мм при обработке периферией щетки и до 150 мм — торцом щетки (при максимальной длине 200 мм).

Обрабатываемое изделие необходимо установить на столе в тисках или во вращающемся приспособлении. Инструмент (щетку, валик из фторопласта или войлочный круг) закрепить на оправке в шпинделе станка. Доводку и полирование поверхности изделия производить при непрерывном вращении инструмента и реверсивной подаче стола. При продольном перемещении стола копир, контактируя с роликом поперечных салазок, сообщает качающемуся столу движение в вертикальной плоскости и таким образом автоматически обеспечивает равномерный прижим щетки к обрабатываемому изделию.

Из-за неоднородной структуры цветного камня, наличия включений некоторые поверхности могут быть обработаны только при помощи ручной подачи, поэтому на полуавтомате предусмотрены два режима работы — полуавтоматический и ручной.

Управление полуавтоматом осуществляется кнопками пульта управления, маховиками ручной подачи, рукоятками и упорами, расположенными с левой стороны станка.

anastasia-myskina.ru

Станки для финишной обработки

⇐ ПредыдущаяСтр 9 из 9В настоящее время финишная обработка изделий из цветных камней производится машинно-ручным способом на универсальных бабках или на планшайбах и механизированным способом на полуавтомате «Блеск».

Полировальная бабка.Конструкций бабок много, начиная от простейших односторонних, когда в процессе обработки камнерез держит в руках изделие и прижимает его к инструменту, который вращается от привода бабки или наоборот. Но для выполнения финишных операций на универсальной бабке требуется большой практический опыт и высокая квалификация рабочего.

Полировальная бабка.Конструкций бабок много, начиная от простейших односторонних, когда в процессе обработки камнерез держит в руках изделие и прижимает его к инструменту, который вращается от привода бабки или наоборот. Но для выполнения финишных операций на универсальной бабке требуется большой практический опыт и высокая квалификация рабочего.

Планшайба.Все еще часто изделия полируют на планшайбах — шлифовально-полировальных станках. Планшайба представляет собой простейший шлифовальный станок, в станине 2 (рис. 70) которого на двух вертикальных валах установлены полировальные войлочные круги 1. Обрабатываемое изделие прижимают к вращающемуся кругу вручную. На войлочный круг периодически наносят увлажненный абразив.

Планшайба.Все еще часто изделия полируют на планшайбах — шлифовально-полировальных станках. Планшайба представляет собой простейший шлифовальный станок, в станине 2 (рис. 70) которого на двух вертикальных валах установлены полировальные войлочные круги 1. Обрабатываемое изделие прижимают к вращающемуся кругу вручную. На войлочный круг периодически наносят увлажненный абразив.

Полуавтомат ДППА-2093 «Блеск». Предназначен для финишной обработки изделий, имеющих форму тел вращения (обработка не только наружных, но и внутренних поверхностей), изделий сложных форм, в том числе обработку плоскостей и криволинейных поверхностей, а также всех видов вставок к ювелирным изделиям.

Весь процесс обработки камня на полуавтомате, кроме установки и снятия изделия, автоматизирован. Финишная обработка на полуавтомате заключается в доводке, обеспечивающей шероховатость поверхности в пределах На = 0,26 — 0,08 мкм, и декоративном полировании с шероховатостью поверхности Дг = 0,04—0,02.

Доводку выполняют щетками с мексиканской травой. На ворс щетки вручную наносят алмазную пасту. Полирование производят щетками и профилированными войлочными кругами. На войлочный круг наносят увлажненную окись хрома (зеленый крокус). Для обработки внутренних поверхностей (отверстий, углублений) можно применять валики из фторопласта с алмазной пастой.

На полуавтомате «Блеск» можно обрабатывать плоские изделия с максимальными размерами 300 X 100 X 80 мм и с максимальной длиной профиля 200 мм и глубиной 32 мм, а также цилиндрические заготовки диаметром до 100 мм при обработке периферией щетки и до 150 мм — торцом щетки (при максимальной длине 200 мм).

Из-за неоднородной структуры цветного камня, наличия включений некоторые поверхности могут быть обработаны только при помощи ручной подачи, поэтому на полуавтомате предусмотрены два режима работы — полуавтоматический и ручной.

mykonspekts.ru