Автоматизация работы склада, система автоматизации работы склада – МойСклад

МойСклад

Решения

Автоматизация работы склада

Ваша компания имеет или арендует складские площади? Вам надо автоматизировать учет своих товаров или услуг ответственного хранения? МойСклад — удобная система автоматизации склада.

Начать работу

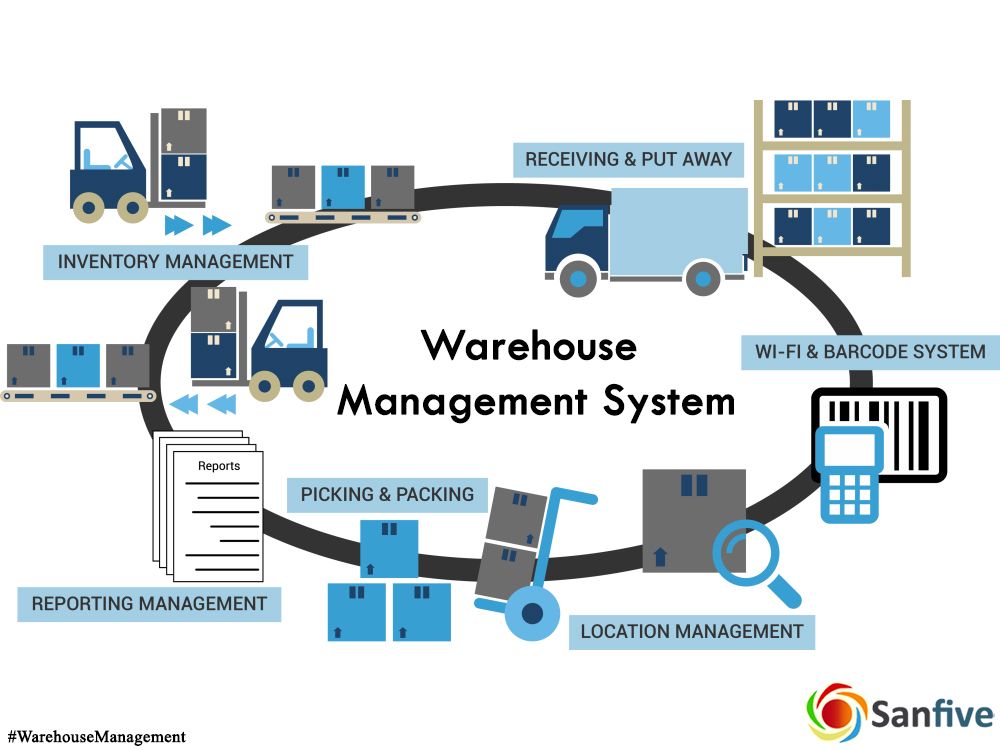

Складской учет, интеграция с оборудованием, печать документов, адресное хранение, операции сборки и разборки — все это вы найдете в программе!

Ощутите наши преимущества! Доступ к системе управления из любого места, где есть интернет. Быстрый старт — не нужна установка и внедрение. Пробный период — зарегистрируйтесь и попробуйте прямо сейчас; это бесплатно.

Зарегистрироваться

Складской учет

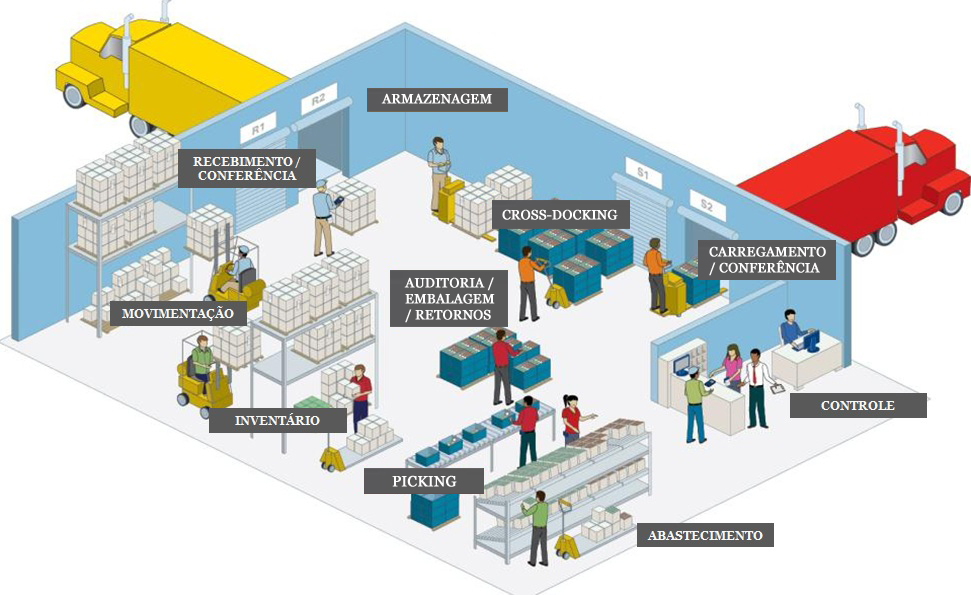

Автоматизация упрощает все складские операции: приемку и отгрузку товара, перемещение, инвентаризацию, списание и оприходование

Расчет себестоимости. Остатки и обороты. Планирование состояния склада и автоматические заказы поставщикам. Заказ на основе статистики продаж. Поддержка нескольких складов, партии, серийные номера, ГТД, характеристики, упаковки и штрих-коды. Комплекты. Работа с комиссионными товарами.

Остатки и обороты. Планирование состояния склада и автоматические заказы поставщикам. Заказ на основе статистики продаж. Поддержка нескольких складов, партии, серийные номера, ГТД, характеристики, упаковки и штрих-коды. Комплекты. Работа с комиссионными товарами.

Система автоматизации склада и ее интеграция с оборудованием

Удобный визуальный редактор этикеток и ценников, массовая печать. Штрих-коды: поддержка сканеров, печать и генерация EAN-8, EAN-13, Code128 и др.

Приложения для iOS и Android.

Адресное хранение

Укажите складские ячейки для ваших товаров и будете всегда знать, где находится тот или иной товар на складе

Система подскажет вам, куда лучше поместить вновь полученный товар, и сформирует лист подбора для ваших кладовщиков при подготовке отгрузки.

Бесплатная версия

Печать документов

Печать складских документов: М-11, ИНВ-3, ТОРГ-16, МХ-1 и другие

Автоматическая нумерация, массовая печать, архив документов, отправка по электронной почте, выгрузка в ЭДО. Печать комплекта документов. Собственные шаблоны документов.

Печать комплекта документов. Собственные шаблоны документов.

Настройка

Дополнительные поля для справочников и документов

Без программирования. Пользовательские справочники. Собственные шаблоны печатных форм и отчетов. Квалифицированная помощь службы поддержки по настройке сервиса под ваши бизнес-процессы.Более 2 000 000 компаний уже подключили своих сотрудников к системе МойСклад Сколько сотрудников хотите подключить вы? Выбрать тариф

Автоматизация работы склада

Что делает коммерческое предприятие успешным, вне зависимости от его формата и величины? Конкурентные цены, широкий ассортимент, уникальные предложения. Разумеется, все это справедливо. Но существует еще целый ряд факторов, которые открывают широкие возможности перед любым магазином или торговой компанией. Это качество обслуживания клиентов (своевременно обработанные заявки и оперативная доставка), отсутствие перебоев с поставками товаров, тщательный контроль и управление логистикой.

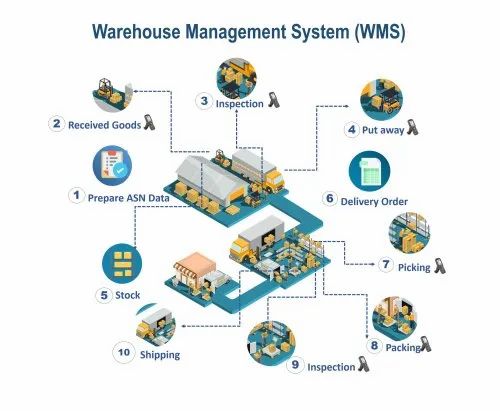

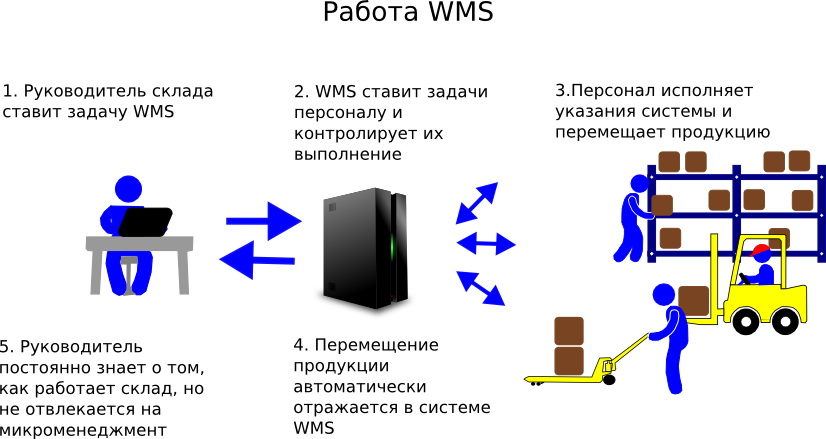

Что подразумевает под собой этот, столь популярный сегодня, термин? Прежде всего, автоматизация работы означает внедрение современных информационных технологий, обладающих набором полезных функций.Коротко перечислим основные:

- Обработка заказов. Большинство систем, с помощью которых осуществляется управление современным складом, позволяют в режиме реального времени резервировать товар, выставлять счета и контролировать их оплату. Счета, выставляемые покупателям, создаются в виде общепринятых форм, могут быть распечатаны или отправлены по электронной почте.

- Складской учет. Эту функцию стоит выделить особо. Грамотная ее реализация позволяет существенно сократить время на обработку и хранение грузов, получить значительный экономический эффект, благодаря четкой организации процесса. В частности, системы современного типа позволяют регистрировать отгрузку и прием товаров, проводить перемещения между складами, осуществлять сборочные операции.

Кроме того, становится возможным учет товаров по различным параметрам.

Кроме того, становится возможным учет товаров по различным параметрам. - Анализ данных. В современных условиях ведения бизнеса она является определяющим фактором успеха. При помощи данного модуля можно вести оперативную статистику продаж, определять рентабельность деятельности по различным параметрам, создавать отчеты, которые являются основой для принятия решений.

- Создание отчетов. При автоматизации работы склада огромное внимание уделяется процессу формирования отчетов. По сути, это один из важнейших инструментов планирования, который дает возможность работать наиболее эффективно.

- Контроль движения денег. Данная функция также доступна не всем пользователям систем. Нельзя представить себе автоматизацию без наличия возможности контролировать денежные потоки.В состав модуля может входить опция печати платежных поручений, аналитическая функция и пр.

Эффективная автоматизация управления складом

Наша компания предлагает комплексное решение, позволяющее пользоваться всеми, перечисленными выше, функциями. Более того — функциональная часть сервиса выглядит более привлекательно, чем возможности многих современных систем. Так, например, в качестве своеобразного «бонуса» подписчикам предлагается модуль «Закупки», предназначенный для автоматического создания заказов поставщикам, планирования запасов и работы с прайс-листами. Также имеется возможность работать с договорами и проектами. В проекте реализована функция печати документов, формы которых соответствуют действующему законодательству и всем существующим стандартам. Таким образом, автоматизация управления складом проходит по максимально широкой схеме, что открывает широкие возможности для клиентов сервиса.

Более того — функциональная часть сервиса выглядит более привлекательно, чем возможности многих современных систем. Так, например, в качестве своеобразного «бонуса» подписчикам предлагается модуль «Закупки», предназначенный для автоматического создания заказов поставщикам, планирования запасов и работы с прайс-листами. Также имеется возможность работать с договорами и проектами. В проекте реализована функция печати документов, формы которых соответствуют действующему законодательству и всем существующим стандартам. Таким образом, автоматизация управления складом проходит по максимально широкой схеме, что открывает широкие возможности для клиентов сервиса.

Многофункциональность — не единственное достоинство системы. Сегодня вряд ли можно кого-то удивить обилием опций, но сервис предоставляет целый ряд дополнительных возможностей, среди которых разграничение доступа, настройка под нужды заказчика и интеграция с оборудованием.

Существенным отличием предложенного способа автоматизации торгового склада от других решений в этой области является доступность сервиса. Работа с системой не предполагает покупку программного обеспечения, внедрение его на предприятии и обучение персонала. Все это связано с серьезными финансовыми издержками. Мы предлагаем подписку на услуги сервиса, стоимость которой доступна даже небольшим интернет магазинам. При этом все данные будут надежно защищены, а доступ к системе открыт 24 часа в сутки. Благодаря этому, автоматизация работы склада при помощи сервиса «Мой склад» востребована представителями малого и среднего бизнеса. Будем рады видеть вас в числе подписчиков!

Работа с системой не предполагает покупку программного обеспечения, внедрение его на предприятии и обучение персонала. Все это связано с серьезными финансовыми издержками. Мы предлагаем подписку на услуги сервиса, стоимость которой доступна даже небольшим интернет магазинам. При этом все данные будут надежно защищены, а доступ к системе открыт 24 часа в сутки. Благодаря этому, автоматизация работы склада при помощи сервиса «Мой склад» востребована представителями малого и среднего бизнеса. Будем рады видеть вас в числе подписчиков!

Как автоматизировать склад

Склады – это важнейшие звенья современной логистики для ритейлеров, производителей, дистрибьюторов и промышленных предприятий. Для их эффективной работы, которая помогает повышать конкурентоспособность компаний, необходимы как современная организация с использованием новейших технологий, так и наличие квалифицированных кадров.

Именно благодаря этим факторам, автоматизация складских процессов становится актуальным, а для некоторых компаний даже острым вопросом.

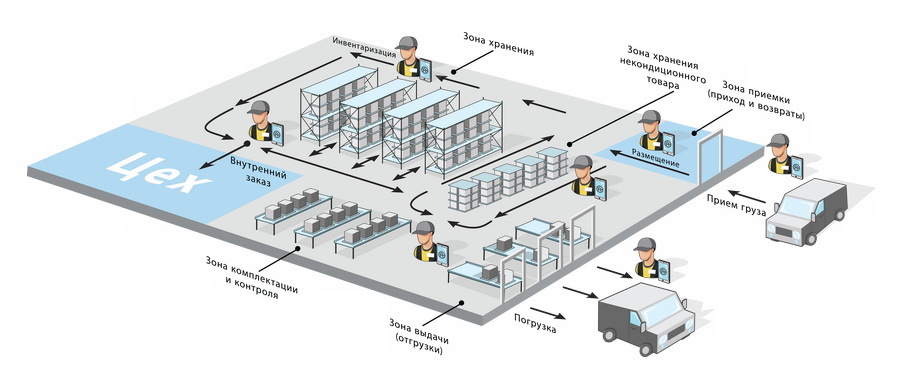

Автоматизация склада представляет собой свод логистических принципов, обеспечивающих высокий уровень контроля складов, что в конечном итоге упрощает ведение учета складских операций.

Системы автоматизированных складов

Главные элементы функционирования складского комплекса – это погрузчики, паллеты и человеческий ресурс. За последние 100 лет техника и тара претерпели значительные изменения, чего нельзя сказать о персонале. Для большинства компаний сотрудники – это самый важный и, одновременно, самый затратный актив.

Максимально снизить эти издержки возможно за счет полной или частичной автоматизации складских процессов. Это неминуемо влечет за собой сокращение численности работников и позволяет решить две проблемы: нехватку людей, желающих работать на складах и необходимость платить высокую зарплату тем, кто готов на эту работу.

Автоматизация производства — это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем.

Стоит заметить, что идея автоматизации складских операций давно и успешно воплощается на многих предприятиях страны. Взять хотя бы процесс сканирования штрих-кода, который применяется уже не одно десятилетие и является, пожалуй, самым распространенным видом складской автоматизации.

Полная складская автоматизация – это автоматические системы хранения и выдачи с возможностью использования множества функций, включая сборку и подбор заказов, распределение, хранение и даже утилизацию отходов.

Согласно проведенным исследованиям, рынок таких систем вырастет к 2022 году до 8,43 млрд$ с совокупным среднегодовым темпом роста 7,1%.

Автоматизация:

Плюсы:

+ снижение издержек на содержание персонала

+ исключение возникновения случайных или намеренных ошибок сотрудников

+ значительное сокращение времени комиссионирования товаров

+ рост конкурентоспособности компании

Минусы:

— высокая стоимость оборудования

— полное управление программой, если «рухнет» ПО, то рухнет вся система

Полуавтоматизация:

Плюсы:

+ достаточно быстрая окупаемость оборудования

+ можно сконфигурировать оборудование с учетом дальнейшего перехода на полную автоматизацию

+ уменьшение степени участия сотрудников в сложных или трудоемких операциях

+ увеличение емкости хранения

Минусы:

— требуется квалифицированный персонал и его обучение, что приводит к дополнительным тратам

— сокращение издержек не настолько значительно, как при переходе на полную автоматизацию.

Основные виды полуавтоматизированных и автоматизированных систем:

- FIRST WMS — Автоматизированная система управления складом. С помощью этой системы Вы можете управлять складом в режиме онлайн, в различных видах получать данные о ситуации на складе, а также анализируя загруженность пространства склада и оборот товара на нем. Вы сможете оптимизировать использование различных ресурсов.

- Шкафы Kardex — автоматизированная лифтовая система складирования товара в лотках, работающая по принципу «товар к человеку». Эта уникальная система решает проблему хранения мелкоштучного товара, создавая высокоплотное хранение на небольшом пространстве. Имея незначительную площадь основания, всего 8 м, шкаф позволяет использовать всю высоту помещения. Преимущества: экономия времени — существенно сокращает затраты времени на операции по загрузке, выгрузке и комплектации за счет автоматизации всех процессов; надежность — точность загрузки-выгрузки товаров сохраняется на стабильном уровне свыше 99% благодаря отсутствию человеческого фактора; защищенность — предусмотрено оснащение функций защиты, например, PIN-кодом для авторизации доступа.

- Шаттл AUTOSAT — представляет собой радиоуправляемую платформу, оборудованную лазерными датчиками и фотосенсорами. Эта система не только увеличивает скорость товаропотока, но и значительно снижает риски повреждения товара и стеллажных конструкций, уменьшает себестоимость хранения и обработки грузов. Данная шаттловая система подходит для автоматизации глубинных (набивных) стеллажей. AutoSAT — дистанционно-управляемый шаттл, перемещает паллеты внутри канала, шаттл переставляется с яруса на ярус погрузочной техникой. Создан чтобы: снизить себестоимость хранения и обработки грузов; сократить затраты на оплату труда; снизить риски повреждений груза и стеллажных конструкций.

Автоматизированный учет на складе

С помощью автоматизированного учета на складе Вы можете управлять складом в режиме онлайн, в различных видах получать данные о ситуации на складе, а также анализируя загруженность пространства склада и оборот товара на нем, Вы сможете оптимизировать использование различных ресурсов – сказал руководитель отдела продаж компании Фест Логистик.

Все эти функции направлены на повышение эффективности работы вашего предприятия и увеличение его прибыльности.

Главными преимуществами автоматизации являются: экономия объема используемой памяти, сокращение расходов на многократные операции обновления избыточных копий и устранение возможности возникновения противоречий из-за хранения в разных местах сведений об одном и том же объекте, увеличение степени достоверности информации и увеличение скорости обработки информации; излишнее количество внутренних промежуточных документов, различных журналов, папок, заявок и т.д., повторное внесение одной и той же информации в различные промежуточные документы. Также значительно сокращает время автоматический поиск информации, который производится из специальных экранных форм, в которых указываются параметры поиска объекта.

Принцип работы. Каждая продукция, поступающая на склад, имеет свою маркировку со штрих-кодом. Этот штрих-код считывают терминалом, который идентифицирует товар по мену. При сканировании нескольких одноименных товаров терминал сбора данный (ТСД) запоминает количество и передает его в учетную систему. Или же можно не сканировать все одноименные товары, а просто отсканировать один и ввести количество.

При сканировании нескольких одноименных товаров терминал сбора данный (ТСД) запоминает количество и передает его в учетную систему. Или же можно не сканировать все одноименные товары, а просто отсканировать один и ввести количество.

Отгрузка товара происходит по такому же принципу. Только система уже не прибавляет количество товара, а вычитает его.

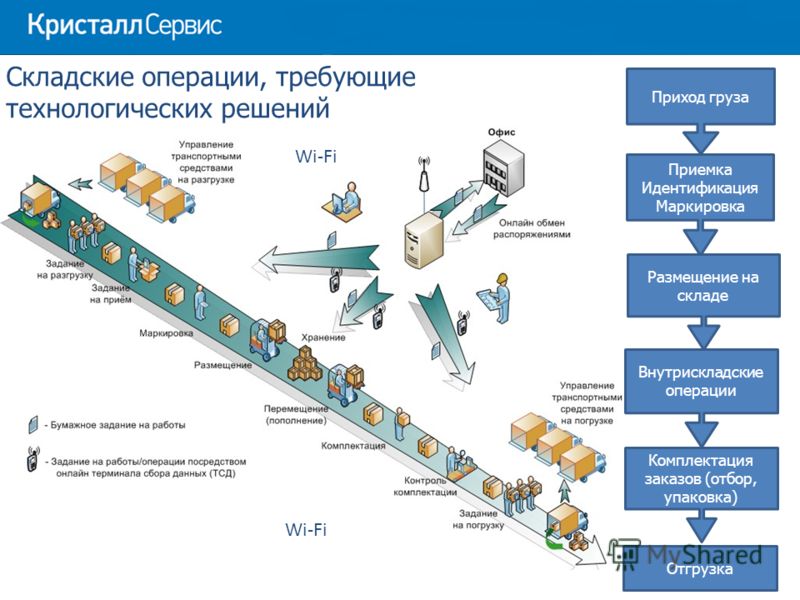

Для различных складов характерно существование множества операций. Они реализуются в процессе его работы (погрузка, перемещение внутри склада, разгрузка, упаковка, отбор и комплектации груза). И, конечно же, все эти операции должны быть контролируемы, и отвечать единым стандартам и требованиям.

Автоматизация склада и складского учета

Устали от беспорядка на складе?

Есть решение — складской учет товаров по штрихкодам.

Получить консультацию

Задачи склада, которые решает автоматизация

Задачи склада, которые решает автоматизация

Прием товара

Сокращение времени на прием. Точная фиксация поступлений

Точная фиксация поступлений

Хранение товара

Контроль сроков годности и условий хранения продукции

Организация склада

Сокращение времени на поиск товара. Оптимизация заказа

Отгрузка товара

Увеличение скорости и точности отгрузки

Управление остатками

Своевременное отражение движения товаров

Инвентаризация

Сокращение времени на проведение инвентаризации. Исключение ошибок

Прием товара

Сокращение времени на прием. Точная фиксация поступлений

Хранение товара

Контроль сроков годности и условий хранения продукции

Организация склада

Сокращение времени на поиск товара. Оптимизация заказа

Отгрузка товара

Увеличение скорости и точности отгрузки

Управление остатками

Своевременное отражение движения товаров

Инвентаризация

Сокращение времени на проведение инвентаризации. Исключение ошибок

Исключение ошибок

Минимизируйте влияние человеческого фактора

Сократите ошибки и потери, будьте в курсе реальных остатков на складе!

| Узнать больше |

Минимизируйте влияние человеческого фактора

Сократите ошибки и потери, будьте в курсе реальных остатков на складе!

| Узнать больше |

Кому необходима автоматизация склада?

Кому необходима автоматизация склада?

Компаниям

оптовой

торговли

Интернет-магазинам

Производственным

компаниям

Складам

ответственного

хранения

Компаниям

оптовой

торговли

Интернет-магазинам

Производственным

компаниям

Складам

ответственного

хранения

Какие результаты Вы получите после автоматизации?

Какие результаты Вы получите после автоматизации?

Сокращение времени

Повышение продуктивности

сотрудников

Внедрение штрихкодирования

Повышение доверия клиентов

Увеличение скорости работы склада и оптимизация площади хранения

Систематичный контроль и анализ остатков, поступления, движения оборота и отгрузки товара

Возможность предоставлять услуги ответственного хранения — дополнительный доход для компании

Сокращение потерь предприятия: минимизация воровства, потерь от просроченных товаров

Экономия трудозатрат за счет сокращения ручного учета и формирования документации

Контроль персонала, сокращение расходов на его содержание

Снижение пересортицы на 99%

Более эффективное использование складского оборудования

Сокращение времени

Повышение продуктивности

сотрудников

Внедрение штрихкодирования

Повышение доверия клиентов

Увеличение скорости работы склада и оптимизация площади хранения

Систематичный контроль и анализ остатков, поступления, движения оборота и отгрузки товара

Возможность предоставлять услуги ответственного хранения — дополнительный доход для компании

Сокращение потерь предприятия: минимизация воровства, потерь от просроченных товаров

Экономия трудозатрат за счет сокращения ручного учета и формирования документации

Контроль персонала, сокращение расходов на его содержание

Снижение пересортицы на 99%

Более эффективное использование складского оборудования

«Автоматизация склада» от EFSOL — это эффективный способ настроить, повысить управляемость и обеспечить контроль всего складского учета товаров и материалов в компании.

| Оставить заявку |

Этапы комплексной автоматизации склада

Этапы комплексной автоматизации склада

Подготовка

- Анализ текущей системы учета и складских бизнес процессов

- Проектирование архитектуры решения

- Подготовка пользовательского сценария

- Формирование плана проекта со сроками и оценки работ

- Подготовка оценки необходимых доработок системы

Внедрение

- Установка и настройка программы

- Демонстрация работы системы на тестовых примерах

- Подключение и тестирование оборудования

- Запуск системы

Поддержка

- Обучение пользователей

- Поддержка учетной системы и пользователей

- Развитие системы учета

Подготовка

- Анализ текущей системы учета и складских бизнес процессов

- Проектирование архитектуры решения

- Подготовка пользовательского сценария

- Формирование плана проекта со сроками и оценки работ

- Подготовка оценки необходимых доработок системы

Внедрение

- Установка и настройка программы

- Демонстрация работы системы на тестовых примерах

- Подключение и тестирование оборудования

- Запуск системы

Поддержка

- Обучение пользователей

- Поддержка учетной системы и пользователей

- Развитие системы учета

Наши клиенты

Наши клиенты

Почему EFSOL?

5 200+

довольных клиентов

100+

сертифицированных специалистов

16 лет

опыта в автоматизации

складского учета

Приоритет

индивидуальный и системный подход

5 200+

довольных клиентов

100+

сертифицированных специалистов

16 лет

опыта в автоматизации

складского учета

Приоритет

индивидуальный и системный подход

Остались вопросы?

Один звонок нашему консультанту заменит часы поиска информации в сети!

| Оставить заявку |

Остались вопросы?

Один звонок нашему консультанту заменит часы поиска информации в сети!

| Оставить заявку |

*нажимая на кнопку, Вы даете согласие на обработку персональных данных

Наш специалист свяжется с Вами в ближайшее время

Что такое автоматизация склада? | Автоматизация складского хозяйства с помощью 6RS

Технология делает многие складские процессы более эффективными, увеличивая объем работы людей или, в некоторых случаях, автоматизируя утомительные ручные задачи, высвобождая сотрудников, чтобы они могли сосредоточиться на более сложных задачах. Автоматизация склада принимает различные формы, в том числе машины и роботы, которые помогают работникам в процессах, связанных с запасами, с момента их прибытия на склад до момента их выбытия. Использование решений для автоматизации склада может помочь складам повысить производительность и точность, снизить трудозатраты и повысить безопасность.

Автоматизация склада принимает различные формы, в том числе машины и роботы, которые помогают работникам в процессах, связанных с запасами, с момента их прибытия на склад до момента их выбытия. Использование решений для автоматизации склада может помочь складам повысить производительность и точность, снизить трудозатраты и повысить безопасность.

Это не означает, что роботы захватывают или крадут рабочие места у людей. Скорее, компании используют точность машин, а также их способность работать непрерывно в течение долгих часов без усталости, чтобы сделать складские задачи более безопасными и эффективными. Некоторые настройки автоматизации склада охватывают все, от разгрузки прицепов до выполнения заказов, но люди по-прежнему являются частью этой сцены. Давайте посмотрим на различные типы автоматизации склада, как работает автоматизация склада и основные преимущества, которые склады получают от внедрения технологии автоматизации.

Типы автоматизации склада

Многие технологии, помогающие людям или выполняющие задачи от начала до конца, относятся к сфере автоматизации склада. Склады — это сложные операции, управляющие множеством процессов и задач по управлению запасами и распределению товаров.

Склады — это сложные операции, управляющие множеством процессов и задач по управлению запасами и распределению товаров.

Решения для автоматизации склада столь же разнообразны и состоят из нескольких типов технологий, предназначенных для ускорения складских процессов:

Технологии передачи товаров к человеку

рабочие для сборки или упаковки. Он может использовать краны или транспортные средства, которые перемещаются по складу, собирая материалы. GTP включает в себя автоматизированные решения для хранения и поиска, а также конвейерные системы.- Автоматизированные системы хранения и поиска. Автоматизированные решения для хранения и поиска (AS/RS) составляют большую часть того, что большинство людей представляют себе, когда думают об автоматизации склада. AS/RS — это форма технологии GTP, использующая транспортные средства, краны и карусели для перемещения товаров по складу и хранения товаров в складских помещениях.

- Конвейерные системы: Конвейерные системы являются одной из старейших технологий автоматизации склада.

Конвейеры перемещают материалы вокруг или вдоль сборочных линий, чтобы перемещать запасы в рабочие зоны, такие как зоны упаковки и отгрузки, или в зоны сортировки. Конвейерные системы также являются разновидностью технологии GTP.

Конвейеры перемещают материалы вокруг или вдоль сборочных линий, чтобы перемещать запасы в рабочие зоны, такие как зоны упаковки и отгрузки, или в зоны сортировки. Конвейерные системы также являются разновидностью технологии GTP.

Системы Pick-to-light

Системы Pick-to-light используют штрих-коды и светодиодные индикаторы, чтобы помочь работникам найти нужные товары для выполнения заказов. Системы Pick-to-light дополняют работу людей, сокращая пешие прогулки и повышая производительность, помогая сборщикам быстрее находить предметы.

Голосовой подбор и голосовое задание

Голосовое комплектование или голосовое задание добавляют коммуникационную технологию в рутину сборщика заказов на складе. Сборщики и таскировщики общаются, как правило, через беспроводные гарнитуры, чтобы координировать движения и задачи по сбору.

Системы сортировки

Системы сортировки направляют товары в нужные места или в нужные ячейки с помощью различных технологий, которые идентифицируют и разделяют товары, направляя их в определенные места для обработки возвратов, в зоны комплектации или на упаковочные станции. Подробнее о сортировке читайте в статье «Как сортировка повышает ваше конкурентное преимущество».

Подробнее о сортировке читайте в статье «Как сортировка повышает ваше конкурентное преимущество».

Коллаборативные мобильные роботы

Коллаборативные мобильные роботы работают вместе с людьми, чтобы повысить точность и производительность комплектования, помогая сотрудникам в процессе комплектования. Некоторые коллаборативные мобильные роботы, такие как Chuck от 6 River Systems, оптимизируют маршруты и задачи комплектования в зависимости от состояния склада и рабочих приоритетов. Коллаборативные мобильные роботы предлагают множество преимуществ, включая гибкость, надежность, масштабируемость, сокращение времени ходьбы и повышение производительности. Чтобы узнать больше о совместных мобильных роботах, ознакомьтесь с разделом Что такое робот для захвата и размещения?

Дроны

Хотя дроны технически являются роботами, большинство из них не имеют передовых бортовых компьютеров. Дроны используются для управления запасами, оснащены сканерами штрих-кодов для проведения инвентаризации и оповещения складского персонала о продуктах, нуждающихся в пополнении запасов, или о предметах, расположенных в неправильных местах хранения. Некоторые компании, занимающиеся автоматизацией складов, также изучают возможность использования дронов для доставки.

Некоторые компании, занимающиеся автоматизацией складов, также изучают возможность использования дронов для доставки.

Как работает автоматизация склада

Автоматизация складского хозяйства или любого другого сценария позволяет выполнять повторяющиеся утомительные задачи с меньшими затратами человеческого труда. Если вам нужно упаковать в коробки 1000 пар одной и той же обуви, делать это вручную быстро надоедает. Использование технологии автоматизации для выполнения задачи избавляет людей от многочасовой скучной работы, освобождая их, чтобы посвятить свое время более сложным задачам. Любая задача, требующая повторяющихся действий, может выиграть от автоматизации.

Тем не менее, современные технологии, такие как дроны и машинное обучение, открывают путь решениям по автоматизации склада для выполнения множества задач и выполнения более сложной неповторяющейся работы. Несколько десятилетий назад автоматизация означала конвейерную ленту или машину в фиксированном месте, выполняющую одно и то же снова и снова. Проекты решений требовали, чтобы инженеры предугадывали свои потребности в самых больших объемах при их реализации, что делало большую часть усилий по автоматизации слишком дорогими, если фактический объем не соответствовал их ожиданиям. С другой стороны, в современных решениях по автоматизации склада часто используются роботы и краны, которые могут выполнять широкий спектр как простых, так и сложных задач и могут быть развернуты в соответствии с потребностями операции. Некоторые решения по автоматизации, такие как коллаборативные мобильные роботы, используют искусственный интеллект и машинное обучение для оптимизации задач в режиме реального времени в зависимости от складских условий и рабочих приоритетов.

Проекты решений требовали, чтобы инженеры предугадывали свои потребности в самых больших объемах при их реализации, что делало большую часть усилий по автоматизации слишком дорогими, если фактический объем не соответствовал их ожиданиям. С другой стороны, в современных решениях по автоматизации склада часто используются роботы и краны, которые могут выполнять широкий спектр как простых, так и сложных задач и могут быть развернуты в соответствии с потребностями операции. Некоторые решения по автоматизации, такие как коллаборативные мобильные роботы, используют искусственный интеллект и машинное обучение для оптимизации задач в режиме реального времени в зависимости от складских условий и рабочих приоритетов.

Преимущества автоматизации склада

Преимущества комплексной автоматизированной складской системы многочисленны. Современные технологии автоматизации склада являются более гибкими и масштабируемыми по сравнению со старыми решениями автоматизации, такими как конвейеры, которые громоздки и закреплены на месте. Операторы склада могут арендовать дополнительных роботов, чтобы удовлетворить повышенный спрос в пиковый сезон, и вернуть их, когда спрос вернется к норме. Коллаборативные мобильные роботы также не требуют изменений инфраструктуры, в отличие от конвейерных систем, поэтому их проще внедрять. К другим преимуществам автоматизации склада относятся:

Операторы склада могут арендовать дополнительных роботов, чтобы удовлетворить повышенный спрос в пиковый сезон, и вернуть их, когда спрос вернется к норме. Коллаборативные мобильные роботы также не требуют изменений инфраструктуры, в отличие от конвейерных систем, поэтому их проще внедрять. К другим преимуществам автоматизации склада относятся:

- Повышенная производительность

- Меньше штамма работников и усталость

- Улучшение удовлетворенности работников

- Меньше травм

- Снижение эксплуатации

- Повышенная точность

- Уточнение по сравнению с УПРАВЛЕНИЯ ОПИТАНИЯ ВОЗДУХА УПРАВЛЕНИЯ. максимизировать использование вертикального пространства за счет хранения предметов на более высоких местах, которые обычно труднодоступны для людей или вилочных погрузчиков. Дроны, краны и некоторые решения AS/RS упрощают доступ к этим более высоким местам хранения, поэтому склады могут монетизировать больше кубических футов.

Инвестиции в правильные решения для автоматизации склада — разумное финансовое решение, экономя деньги склада за счет снижения количества ошибок, травм и повышения производительности.

Гибкие решения для автоматизации склада, такие как 6 River Systems, являются экономически эффективными и обеспечивают простоту адаптации и более быструю окупаемость по сравнению со старыми устаревшими технологиями автоматизации.

Гибкие решения для автоматизации склада, такие как 6 River Systems, являются экономически эффективными и обеспечивают простоту адаптации и более быструю окупаемость по сравнению со старыми устаревшими технологиями автоматизации.Узнайте больше о преимуществах решения по автоматизации от 6 River Systems, загрузив нашу белую книгу «7 причин, почему складские роботы превосходят традиционную автоматизацию».

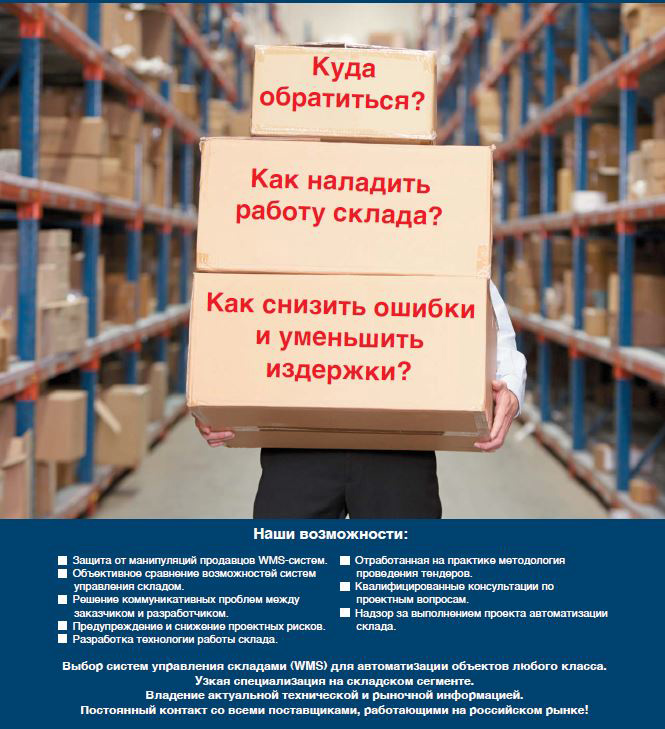

Автоматизация склада

Мы — независимая консалтинговая и консультационная фирма, не зависящая от технологий и специализирующаяся на оказании помощи клиентам в их цифровой трансформации. Мы помогаем предприятиям оптимизировать управление цепочками поставок и технологические процессы. Кроме того, мы предоставляем персонализированные консультационные и консультационные исследовательские услуги, помогая фирмам преодолевать проблемы в соответствующих стратегических, тактических и информационных технологиях цепочки поставок.

Walmart приобретает поставщика робототехники и микропроцессоров Alert Innovation

Министерство обороны США запускает «умный» роботизированный склад с поддержкой 5G

Некоторые ритейлеры переосмысливают свою стратегию микроисполнения

Предвестник будущего? Amazon превращает закрытое помещение в хранилище для своего парка роботов

KeHE Specialty Foods открывает автоматизированный робототехнический комплекс в Техасе

Инвестиции в автоматизацию стали последним «мегатрендом», объясняет эксперт

Walmart представляет первую в своем роде систему автоматизации в фулфилмент-центре нового поколения

Новый ИИ Amazon робот может выбирать в 4 раза быстрее, чем человек-оператор

Чрезвычайно гибкий подход на складе привлечет и удержит рабочих

Оптовый продавец бакалейных товаров UNFI, внедряющий искусственный интеллект Робототехника и автоматизация

Биотехнологическая фирма, Амджен, строит высокоавтоматизированный роботизированный завод в Огайо

Как работники склада относятся к автоматизации?

Робот для ремонта кроссовок Nike Pilots в Лондоне; Бесплатно для клиентов

Amazon меняет свою сеть выполнения заказов

Искусственный интеллект с прогнозирующим обслуживанием переживает всплеск спроса

Продавцы Amazon видят «страшный» праздничный сезон, когда потребители отступают

Amazon и Cloostermans создадут складскую робототехнику следующего поколения

«Роботизированная система Ocado невероятно эффективна» — генеральный директор Kroger

Mitsubishi выпускает новую интегрированную складскую роботизированную систему

NFI автоматизирует разгрузку грузовиков с помощью робота Boston Dynamics Stretch

Gap открывает новое предприятие электронной коммерции с новейшей автоматизацией и робототехникой

Появление главного автоматчика

Роботы — ключ к победе в войне производительности

Глобальный дистрибьютор Sonepar инвестирует в «новаторскую» робототехнику

Три истинных результата запуска роботов

Крупнейший в мире дистрибьютор электроники Digi-Key празднует «суперразмерное» расширение

Микрофулфилмент начинает приносить доход примерно после миллиона заказов

Большинство покупателей отложили бы заказ, чтобы заплатить меньшую плату — исследование

Google учит роботов думать самостоятельно

ИИ помогает терминалу в Ванкувере создать пропускную способность, ускорить 9-й поворот грузовика0003

Коллаборативные роботы DHL сократили количество движений оператора на 60 %

Amazon закрывает программу роботов для доставки на дом

Компания Kroger запускает автоматизированную систему eCart для оптимизации выполнения и получения заказов

Роботы по доставке еды будут бродить по Чикаго в рамках пилотной программы

Amazon открывает многоэтажный роботизированный склад в Чехии

PepsiCo строит гигантский автоматизированный завод в Денвере

Amazon повышает зарплату складским работникам и доставщикам

Илон Маск говорит, что премьера Оптимуса, человекоподобного робота Tesla, состоится 30 сентября

Amazon начинает затягивать пояс; планы утилизации 42 новостроек

Гигант розничной торговли Lotte Group связывает умный город с автоматизированной логистикой

Bridgestone объявляет о расширении завода за 550 млн долларов, чтобы удовлетворить спрос на умные шины

Тесла осматривает заводы в Квебеке и Онтарио

Amazon решила сократить размер своей обширной операции по выполнению заказов

Micron построит завод по производству полупроводников стоимостью 15 миллиардов долларов в Айдахо

Fresh Direct покидает рынки Филадельфии и округа Колумбия, закрывая автоматизированное микро-исполнение

Loblaw начинает строительство склада площадью 1,2 миллиона квадратных футов

Отмечая свое 50-летие, Nike воплощает свою историю в жизнь с помощью дополненной реальности.

Онлайн-покупки продуктов, похоже, станут одной из немногих моделей поведения, связанных с пандемией

DoorDash, как сообщается, прекращает партнерство по доставке с Walmart

Смещение спроса на складские помещения в США вглубь страны: JLL

Aldi увеличивает заработную плату складского персонала в Великобритании на 9%, бросая вызов конкурентам

Большая реорганизация физических магазинов Amazon и бизнеса Whole Foods

Убытки Deliveroo в первом полугодии растут, поскольку компания по доставке еды планирует уйти из Нидерландов

Подразделение логистики American Eagle запускает «Сеть доставки бесшумных платформ»

Ace Hardware инвестирует в свою сеть три новых высокотехнологичных объекта

Доллар Генеральный план нового автоматизированного предприятия в Колорадо

Компания Maersk планирует построить новый «современный» объект холодовой цепи в Южной Каролине

Компания Dollar General построит мега автоматизированный склад в Денвере

Unilever развертывает автоматические магазины мороженого по требованию в Лос-Анджелесе

Amazon Технология сканирования ладони поразит 65 магазинов Whole Foods

В прошлом году Amazon построила завод в Юго-Западной Филадельфии.

Когда он откроется?

Когда он откроется?Гранвиль получит распределительный центр Amazon

Amazon повышает почасовую заработную плату почти на 1 миллиард долларов в год

Северный Андовер Завод Amazon сдается в марте

Крупный роботизированный центр Amazon обретает форму в Дейтона-Бич Март

Центр выполнения заказов Amazon в Южной Дакоте начало работы через несколько недель

Хизер МакДугалл, вице-президент Amazon, отвечающий за здоровье и безопасность на рабочем месте, уходит

Закрытие пяти складов последней мили Amazon

Amazon предлагает продавцам долгосрочное хранение запасов с новой услугой Liberty Commerce Center

Недавно построенные склады Amazon опустеют

Amazon закроет 5 складов доставки в Массачусетсе

Seattle Seahawks откроет магазин на базе технологии Amazon Just Walk Out

Стратегия физических магазинов Amazon постоянно меняется. Вот почему

Компания Amazon Zoox заявляет, что ее роботакси соответствует самым строгим стандартам безопасности при столкновении в области автоматизации

GXO открывает склад в Небраске для поддержки Bayer Crop Science

Китайские фирмы электронной коммерции расширяют сеть зарубежных складов

PepsiCo объявляет о новом автоматизированном складе

Акции Ocado упали более чем на четверть за последний месяц

Хамдан бин Мохаммед запускает Дубайскую программу робототехники и автоматизации

Робот-доставщик еды Uber разбился на месте преступления ужесточает

OPEX® продолжает защищать свою интеллектуальную собственность, подавая новые жалобы о нарушении патентных прав

Intel делает первые шаги в области инвестиций в размере 20 млрд долларов в кремниевый центр

Более низкая стоимость важнее скорости для клиентов, занимающихся доставкой продуктов Беспилотные роботы-капсулы протестированы в аэропорту Атланты

В Порт-Хьюстоне запущен новый склад коробок

Maersk начинает строительство зеленого склада в Дании

Пилоты Lowe’s ускоряют выполнение заказа для доставки в тот же день для профессиональных SKU

Преобразование цепочки поставок SpartanNash приводит к увеличению производительности склада

Levi’s использует искусственный интеллект для повышения эффективности электронной коммерции

Kroger открыла два новых филиала, расширяя спектр услуг на Юге и Среднем Западе

Instacart запускает решение Big & Bulky для розничных продавцов

Технические инструменты для отслеживания вашего парка прицепов

Target теряет 87% операционной прибыли, поскольку обнуляет запасы

Wayfair увольняет 10% корпоративной рабочей силы

Walmart занижает обещания и перевыполняет во втором квартале

Прибыль Target падает после того, как компания снизила цены, чтобы очистить запасы

Робот CyberOne — это ответ Xiaomi на робота Tesla

Amazon нужны новые центры доставки в районе залива.

АВТОМАТИЗИРОВАННЫЕ СКЛАДСКИЕ РЕШЕНИЯ Большой труд может остановить это.

Большой труд может остановить это.Решения для реализации

Программное обеспечение WMS

Услуги по установке

Нами движет наша страсть к разработке новых решений для постоянно меняющихся требований производства и логистики. Инновации действительно являются частью ДНК нашей компании. Внедряя инновации, мы следуем нашему девизу —

делая сложность простой . Нашей целью является предоставление простых, эффективных, безопасных и экономичных технологий и решений по автоматизации для всей цепочки поставок.

Warehouse Automation — это новый независимый лидер в области интеграции современных складских технологий с использованием новейшего программного обеспечения с открытой архитектурой, разработанного бывшими инженерами Amazon. Мы единственная компания в мире, предлагающая комплексное решение для омниканальной розничной торговли.

Наша команда разработчиков полного цикла состоит из бывших инженеров Amazon, FedEx и Walmart с более чем 20-летним опытом управления складом и исполнения. Код нашего программного обеспечения написан на новейших компьютерных языках и превосходит любую текущую OEM-систему Blackbox. Наши решения предоставят вам возможность вносить изменения в вашу систему за считанные часы, что приведет к повышению производительности и снижению капитальных затрат.

Добро пожаловать в новый мир многоканального интеллекта

ПОЗВОНИТЕ НАМ

Интеллектуальная автоматизация

Наши клиенты доверяют нашим экспертным знаниям как отраслевым специалистам и получают выгоду от автоматических складских решений, идеально адаптированных к соответствующим требованиям.

Мы являемся вашим опытным и компетентным партнером в области интеллектуальных и универсальных промышленных решений и высокопроизводительной цепочки поставок.

Мы являемся вашим опытным и компетентным партнером в области интеллектуальных и универсальных промышленных решений и высокопроизводительной цепочки поставок.Warehouse Automation Technologies — ведущий интегратор систем обработки материалов Swisslog, предлагающий передовые решения для центров распределения, электронной коммерции, производства и выполнения заказов по всей Северной Америке. Наши эксперты по решениям специализируются на проектировании систем, передовых средствах управления программным обеспечением, консалтинге, управлении проектами, техническом обслуживании и вводе в эксплуатацию, а также находят лучшее оборудование и программные решения со всего мира.

Решения для быстрого выполнения заказовБудущее уже наступило

Автоматизированные решения для фулфилмента на основе ROI за 2 года

СВЯЖИТЕСЬ С НАМИ

Вдохните новую жизнь в существующую систему автоматизации с помощью WAREHOUSE IQПредставляем самую важную часть складского программного обеспечения; Warehouse-IQ® — это программное решение, которое делает для производства то, что бережливое производство.

Унифицируйте комплектование, упаковку, сортировку и размещение в слотах и позвольте воцариться эффективности. Прибыли роботы-сборщики

Унифицируйте комплектование, упаковку, сортировку и размещение в слотах и позвольте воцариться эффективности. Прибыли роботы-сборщики Warehouse IQ

СКЛАДСКАЯ АВТОМАТИЗАЦИЯ ЗАПУСТИЛА «ПЕРВУЮ В СВОЕМ РОДЕ» ОТКРЫТУЮ АРХИТЕКТУРУ, БЕЗ КОДА, ПОЛНОСТЬЮ НАСТРАИВАЕМУЮ СИСТЕМУ УПРАВЛЕНИЯ СКЛАДОМ.

Как это работает

WAREHOUSE IQ — ЭТО УДОБНОЕ И ДОСТУПНОЕ РЕШЕНИЕ, НАПИСАННОЕ БЫВШИМИ ИНЖЕНЕРАМИ «АМАЗОНИЦЫ», КОТОРОЕ ПРЕДОСТАВИТ ВАМ ПОЛНЫЙ СКЛАДНЫЙ КОНТРОЛЬ ВАШЕЙ АВТОМАТИЗАЦИИ И РОБОТИЗИРОВАННОГО ОБОРУДОВАНИЯ. ТЕКУЩИЕ ПРЕДЛОЖЕНИЯ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ОТ OEC, ТАКИХ, КАК DEMATIC, MANHATTAN, BASTIAN, AUTOSTORE, HIGHJUMP, SCHAEFER И Т. Д., ЯВЛЯЮТСЯ ЗАКРЫТЫМИ «ЧЕРНЫМИ ЯЩИКАМИ» СОБСТВЕННЫМИ РЕШЕНИЯМИ.

ЗВОНИТЕ ДЛЯ ДЕМО

Вдохните новую жизнь в вашу WMS

Устаревшие системы WMS требуют от вас соблюдения их жестких правил рабочего процесса.

Наше современное программное обеспечение для управления складом поможет вам оптимизировать ваши операции без необходимости перехода на новое дорогостоящее приложение WMS.

Наше современное программное обеспечение для управления складом поможет вам оптимизировать ваши операции без необходимости перехода на новое дорогостоящее приложение WMS.Запланировать демонстрацию

Автоматизируя ручные и повторяющиеся задачи, успешные фулфилмент-центры сокращают расходы на 30–60 % при одновременном повышении качества доставки

— Исследования Глобального института McKinseyПреимущества WMS

Преимущества

Снижение затрат до 50 %

Повышение производительности до 50 %

Повышение точности до 100 %

Доступные модульные решения для сортировки

Посмотреть видео

Программное обеспечение для оркестрации Warehouse IQ позволит вам прогнозировать спрос, а затем заблаговременно размещать запасы в нужном месте«Меня всегда тянуло сопротивляться системе, вводить новшества, выходить за рамки того, что было раньше».

— СЭМ УОЛТОН

Micro-Fulfillment Center для свежих, охлажденных и замороженных продуктов

MFC предназначен для обработки ценных пищевых продуктов, таких как мясо, сыры и свежие продукты. Облачное интеллектуальное программное обеспечение WMS с искусственным интеллектом будет размещать нужные продукты в точках выполнения, ближайших к вашим клиентам.

Посмотреть видео

«Одним из наших основных преимуществ является скорость выхода на рынок. Мы являемся аутсорсинговой компанией по разработке программного обеспечения. Мы глубоко погружаемся в бизнес наших клиентов, чтобы обеспечить превосходную доставку.

Как интегратор Swisslog мы ищем передовые технологии как в погрузочно-разгрузочном оборудовании, так и в информационных системах в сочетании с проверенными операционными стратегиями. Эксперты компании объединяют возможности масштабируемых технологий, инновационного программного обеспечения и индивидуальной автоматизации для создания комплексных уникальных решений.

Визуализируйте свой новый склад с помощью наших инструментов моделирования

Клиенты ожидают беспрепятственной интеграции между eCom и обычными решениями. Компании адаптируются, внедряя стратегии выполнения, в которых используется программное обеспечение и автоматизация для повышения скорости и точности выполнения и доставки

ECommerce Fulfillment WMS Automation & Robotics Ready

99,99% времени безотказной работы, скорость транзакции 1/10 секунды, упрощение отслеживания заказов

Решения различаются по сложности от простых до высокоавтоматизированных, включая мобильных роботов, автоматизированные системы хранения и поиска (ASRS), автоматизированные управляемые транспортные средства (AGV), технологию передачи товаров от человека к человеку, сортировку и конвейер. Каждое разрабатываемое нами решение рассматривается само по себе, чтобы обеспечить значительный прирост производительности и быструю окупаемость инвестиций.

Автоматизируя ручные и повторяющиеся задачи, успешные операционные центры сокращают расходы на 30–60 % при одновременном повышении качества доставки

— Маккинзи и компанияCycloneCarrier Shuttle

Посмотреть видео

Управление «умным» складом может означать наличие нескольких интеллектуальных систем, управляющих вашими операциями от начала до конца. Мы можем помочь вам интегрировать эти системы, чтобы вы могли максимально эффективно использовать современные технологии, обеспечивая максимально эффективную и рентабельную работу. Мы предлагаем интеграционные, инжиниринговые и консультационные услуги, чтобы помочь решить потребности вашего бизнеса и цепочки поставок, а также спланировать будущий рост. Независимо от того, разрабатываете ли вы систему с нуля или реконструируете вашу текущую систему, наши преданные своему делу специалисты помогут вам стратегически спланировать, внедрить и поддержать ваши потребности в системной интеграции.

«Технология доставки товара Amazon Robotics»

Узнайте, как CarryPick помог одному из ведущих европейских универсальных поставщиков сократить время доставки и предложить доставку на следующий день.

Посмотреть видео

Благодаря эффективности CarryPick мы успешно выполняем заказы наших клиентов в срок. Д

— ПокупательПредставляем новое решение «товары к человеку»

Посмотреть видео

У многих ритейлеров есть магазины и веб-сайты. Но на самом деле связи между этими каналами нет. Технически сложно заставить эти каналы общаться друг с другом в режиме реального времени

Автоматизированная система «товары-к-человеку», такая же, как у Amazon Robotics

Способна обрабатывать 300 заказов в час с каждой рабочей станции

СВЯЖИТЕСЬ С НАМИ

За 50 лет непрерывного совершенствования компания Swisslog Vectura установила стандарт инновационного дизайна кранов-штабелеров для многоярусных складов.

Ритейлеры не хотят возвращаться «из пандемии» с прежним уровнем запасов. Они хотят, чтобы запасы в магазинах были на 30–50 % меньше.

Роботизированный сбор заказов с помощью ItemPiQ

Работает круглосуточно и без выходных

Смотреть видео

50% складских затрат уходит на комплектацию заказов

Роботизированные решения для сбора предметов Magical

Работает круглосуточно и без выходных с 9Точность сортировки 9,99%

Простые решения могут быть сложнее, чем сложные; вам нужно много работать, чтобы очистить свое мышление, чтобы сделать его простым

Розничный магазин будущего

подробнее на AutomatedStores.

ca

caВ среднем к пакету прикасается 21 человек, прежде чем он достигнет конечного пункта назначения.

Существует так много информации об автоматизации, что в конечном итоге вы с ума сойдете. Мы потеряли много времени, разговаривая не с теми интеграторами.

— Новый клиентВ среднем к пакету прикасается 21 человек, прежде чем он достигнет конечного пункта назначения.

3-направленный полностью автоматизированный шаттл для поддонов

Смотреть видео

Ритейлеры продолжают стремиться к более точному прогнозированию спроса, но при этом они просто пытаются прогнозировать, как потребители платят и через какой канал.

— ТОМ ЭНРАЙТ, ВИЦЕ-ПРЕЗИДЕНТ, GARTNER Такой подход к прогнозированию спроса дает мало информации о том, где должны находиться запасы для выполнения заказов, и большинство розничных продавцов просто не могут сколь-либо подробно предсказать, как потребители хотят, чтобы их заказы были выполнены.

Такой подход к прогнозированию спроса дает мало информации о том, где должны находиться запасы для выполнения заказов, и большинство розничных продавцов просто не могут сколь-либо подробно предсказать, как потребители хотят, чтобы их заказы были выполнены.Стойка High Bay с поддержкой ASRS

Хотите достичь еще большего?

КОНТАКТЫ

«Среда розничной торговли, с которой мы сталкиваемся сейчас, ускорит тенденцию к управлению магазинами в рамках интегрированной цифровой стратегии».

Решения для робототехники Mix Case

Полностью автоматизированные роботизированные решения для сбора ящиков или слоев, доступные с вариантами финансирования RaaS.

Неэффективность просто случается.

Вы начинаете с большой пустой раковины, высокой и глубокой, и постепенно начинаете заполнять ее по мере роста вашей компании. Большая часть усилий компании, естественно, сосредоточена на увеличении продаж, а о складе забывают. Вскоре ваш склад заполнен, но это пустое место, и у вас есть много неиспользованного потенциала, а также возможность оптимизировать все с помощью подходящего программного обеспечения.

Вы начинаете с большой пустой раковины, высокой и глубокой, и постепенно начинаете заполнять ее по мере роста вашей компании. Большая часть усилий компании, естественно, сосредоточена на увеличении продаж, а о складе забывают. Вскоре ваш склад заполнен, но это пустое место, и у вас есть много неиспользованного потенциала, а также возможность оптимизировать все с помощью подходящего программного обеспечения.Если вы не можете измерить точность инвентаризации, вы не сможете ее улучшить

Наши складские решения могут взаимодействовать и повышать производительность вашей существующей автоматизированной системы

Холодильные обменные пункты «Последняя миля»

Обеспечение удобства и гибкости вашей стратегии электронной коммерции

Дополнительная информация

Опыт показывает, что в программное обеспечение уходит сравнительно небольшая доля от общего объема инвестиций в логистическую систему – около 10%.

Правильный инвентарь в нужном месте Программное обеспечение, однако, до 90% отвечает за интеллектуальную и бесперебойную работу системы. Вот почему — по аналогии с физической компоновкой — крайне важно, чтобы программная компоновка имела правильный дизайн

Программное обеспечение, однако, до 90% отвечает за интеллектуальную и бесперебойную работу системы. Вот почему — по аналогии с физической компоновкой — крайне важно, чтобы программная компоновка имела правильный дизайнПо мере того, как технологии стимулируют инновации, склад, который вы посещаете сегодня, будет трансформироваться во все более цифровую среду. Возглавьте эту смену с помощью управления складом, которое позволит вам предоставлять неизменно высокое качество обслуживания по низкой цене. Вы будете стимулировать изменения благодаря обработке транзакций в реальном времени, оптимизированным стратегиям хранения и выбора, целенаправленному управлению задачами и интегрированным трудовым нормам.

Клиенты сразу увидят повышение производительности на 20 % после внедрения новой WMS

One Inventory WMS

Единая стратегия инвентаризации станет «якорем» и «катализатором» для вашего уникального и успешного перехода к омниканальному выполнению, ориентированному на магазин

Потоковая передача заказов на стероидах

УЗНАТЬ БОЛЬШЕ

Оптимизация процессов на предприятииЦепочки поставок сложны и зависят от времени.

Несогласованные и разрозненные процессы и функции только мешают достижению результатов. С нашей платформой вы можете использовать больше автоматизации и обеспечить эффективное распределение и обработку задач в рамках всей организации, чтобы быстро преобразовывать планы и реагировать на решения.

Несогласованные и разрозненные процессы и функции только мешают достижению результатов. С нашей платформой вы можете использовать больше автоматизации и обеспечить эффективное распределение и обработку задач в рамках всей организации, чтобы быстро преобразовывать планы и реагировать на решения.Когда вы только начинаете пытаться решить проблему с цепочкой поставок, первые решения, которые вы придумываете, очень сложны, и большинство людей останавливаются на этом. Но если вы продолжите идти вперед, будете жить с проблемой и снимете с луковицы больше слоев, то часто сможете прийти к очень элегантным и простым решениям. Большинство людей просто не тратят время или силы на то, чтобы добраться туда. Мы верим, что клиенты умны, и им нужны хорошо продуманные решения

Автоматизация защиты

Если ваша организация в настоящее время оценивает различные автоматизированные решения; мы предлагаем следующие независимые инженерные услуги для вашей защиты.

1. Проанализировать и утвердить окончательную предложенную систему.

2. Определите альтернативные решения.

3. Дайте определение оценке риска.

4. Формулируйте и управляйте RFP.

5. Юридическая договорная документация.КОНТАКТЫ

Рискуйте прямо сейчас и сделайте что-нибудь смелое. Вы не пожалеете.

— Илон МаскПолная координация поставок по требованию

Раскройте свой потенциал, используя нашу мощную платформу для разработчиков для модернизированных цифровых цепочек поставок. Посмотрите, что наша платформа может сделать для вашей организации!

КОНТАКТЫ

Непрерывность бизнеса зависит от гибкости, позволяющей реагировать на сбои, когда клиенты приспосабливаются к новым нормам.

НАША КОМАНДА ПО ПРОГРАММНОМУ ОБЕСПЕЧЕНИЮ МОЖЕТ ПОДКЛЮЧИТЬ ВАШУ СУЩЕСТВУЮЩУЮ WMS К ЛЮБОМУ КАНАЛУ ЭЛЕКТРОННОЙ КОММЕРЦИИ

Прогнозирование спроса на товары и размещение товарных запасов никогда не было простой задачей для розничных продавцов, но в век цифровых технологий, когда покупательское поведение стало разнообразным и непредсказуемым, это становится все труднее.

— КОМПЬЮТЕР ЕЖЕНЕДЕЛЬНО.COM

Челночная система CycloneCarrier для небольших грузов может перемещать до 1000 контейнеров в час на проход. Шаттл можно использовать в качестве подающего механизма для станций подбора товара к человеку, в качестве буферной системы для консолидации заказов или в качестве продуманной комбинации того и другого.

Покупки в магазинах будут больше походить на электронную коммерцию. Вы по-прежнему можете видеть и трогать товары, но вы можете чаще заказывать с мобильного телефона.

Магия сортировки

Мы можем помочь вам с вашим проектом сортировки

Смотреть видео

Наши автоматизированные системы сортировки являются модульными, простыми и надежными, повышающими производительность, точность и эффективность на объектах, которым требуются возможности автоматической сортировки.

Мы разрабатываем и производим высокоскоростные системы сортировки с использованием эффективных, компактных конструкций, более высокого качества по более низкой цене и занимающих меньшую площадь по сравнению с другими автоматизированными технологиями сортировки, представленными на рынке.

Мы разрабатываем и производим высокоскоростные системы сортировки с использованием эффективных, компактных конструкций, более высокого качества по более низкой цене и занимающих меньшую площадь по сравнению с другими автоматизированными технологиями сортировки, представленными на рынке.«Что действительно важно для брендов, так это перейти от старой многоканальной модели к модели, ориентированной непосредственно на потребителя, которая может гибко использовать свои запасы между физическими магазинами и онлайн-каналами»

Для создания системы BOPIS вам уже нужна крупная цифровая инфраструктура. Но что действительно важно для брендов, так это перейти от старой многоканальной модели к модели прямого доступа к потребителю, которая может гибко использовать свои запасы между физическими магазинами и онлайн-каналами.

Наши инженеры могут подключить вашу WMS к любому поставщику роботов

Единый мост между бизнесом и автоматизацией

Специализированные стеллажные системы для специализированного применения

Нуждаясь в специальной конструкции для хранения и весовой нагрузке продукта, мы разработали и внедрили стеллажное решение промышленного класса «под ключ» на складе площадью более 500 000 квадратных футов.

Консолидированная и централизованная логистика дизайна, а также постоянная экономия затрат на инфраструктуру.

Консолидированная и централизованная логистика дизайна, а также постоянная экономия затрат на инфраструктуру.Magic Carpet

Удвойте производительность дока с помощью телескопического конвейера

Смотреть видео

Компактный сортировщик DenisortКомпактный, модульный, расширяемый, мобильный — Гибкая конфигурация и использование — Короткое время установки и ввода в эксплуатацию — Простое подключение к системе более высокого уровня — Эргономичные рабочие места и простота эксплуатации — Проверенные и не требующие особого обслуживания денисорт тек

Мировой лидер в технологии VLM

Компактный VLM имеет удвоенную плотность хранения по сравнению с конкурентами

Смотреть видео

«Мы смотрим на сценарии, которые никогда раньше не рассматривали. Мы прорабатываем множество наихудших сценариев отключения различных узлов, если на них будет оказано влияние, и того, как мы на это отреагируем.

— Директор по цепочке поставок

Мы можем автоматизировать ваш «Магазин будущего»

Аренда автономного робота-уборщика — эффективный способ внедрить недорогую автоматизацию в вашу работу

Не начинайте с самой сложной автоматизации. Роботы-уборщики — не самое сложное решение, а замечательная технология, которую можно внедрить уже сегодня.

Инвентаризационные роботы

Посмотреть видео

В новом мире многоканальной электронной коммерции, если ваш инвентарь не является точным на 99,98%, ваши клиенты найдут других, у которых он есть.

50% североамериканских компаний имеют неточные запасы и, как следствие, теряют миллионы в продажах

— Манхэттенский опросWalmart приобретает Alert Innovation, поставщика робототехники и микропроцессоров

Министерство обороны США тестирует «умный» роботизированный склад с поддержкой 5G

Некоторые ритейлеры переосмысливают свою стратегию микроисполнения

Предвестник будущего? Amazon превращает закрытое помещение в хранилище для своего парка роботов

KeHE Specialty Foods открывает автоматизированный робототехнический комплекс в Техасе

Инвестирование в автоматизацию стало последним «мегатрендом», объясняет эксперт

Walmart представляет первую в своем роде систему автоматизации в фулфилмент-центре нового поколения

Новый ИИ Amazon робот может выбирать в 4 раза быстрее, чем человек-оператор

Чрезвычайно гибкий подход на складе привлечет и удержит рабочих

Оптовый продавец бакалейных товаров UNFI, внедряющий искусственный интеллект Робототехника и автоматизация

Биотехнологическая фирма, Амджен, строит высокоавтоматизированный роботизированный завод в Огайо

Как работники склада относятся к автоматизации?

Робот для ремонта кроссовок Nike Pilots в Лондоне; Бесплатно для клиентов

Amazon меняет свою сеть выполнения заказов

Искусственный интеллект с прогнозирующим обслуживанием переживает всплеск спроса

Продавцы Amazon видят «страшный» праздничный сезон, когда потребители отступают

Amazon и Cloostermans создадут складскую робототехнику следующего поколения

Франция предприняла шаги, чтобы запретить так называемые темные магазины

«Роботизированная система Ocado невероятно эффективна» — генеральный директор Kroger

Mitsubishi выпускает новую интегрированную складскую роботизированную систему

NFI автоматизирует разгрузку грузовиков с помощью робота Boston Dynamics Stretch

Gap открывает новое предприятие электронной коммерции с новейшей автоматизацией и робототехникой

Появление главного автоматчика

Этот робот-защитник может стать будущим футбольной практики

Роботы — ключ к победе в войне за продуктивность

Глобальный дистрибьютор Sonepar инвестирует в «новаторскую» робототехнику

Три истинных результата запуска роботов

Крупнейший в мире дистрибьютор электроники Digi-Key празднует «суперразмерное» расширение

Микрофулфилмент начинает приносить доход примерно после миллиона заказов

Большинство покупателей отложили бы заказ, чтобы заплатить меньшую плату — исследование

коллаборативных робота DHL сократили количество движений оператора на 60 %

Amazon закрывает программу роботов для доставки на дом

Компания Kroger запускает автоматизированную систему eCart для оптимизации выполнения и получения заказов

Роботы по доставке еды будут бродить по Чикаго в рамках пилотной программы

Amazon открывает многоэтажный роботизированный склад в Чехии

PepsiCo строит гигантский автоматизированный завод в Денвере

Amazon повышает зарплату складским работникам и доставщикам

Илон Маск говорит, что премьера Оптимуса, человекоподобного робота Теслы, состоится 30 сентября

Amazon начинает затягивать пояс; планы утилизации 42 новостроек

Гигант розничной торговли Lotte Group связывает умный город с автоматизированной логистикой

Bridgestone объявляет о расширении завода за 550 млн долларов, чтобы удовлетворить спрос на умные шины

Тесла осматривает заводы в Квебеке и Онтарио

Amazon решила сократить размер своей обширной операции по выполнению заказов

Micron построит завод по производству полупроводников стоимостью 15 миллиардов долларов в Айдахо

Fresh Direct покидает рынки Филадельфии и округа Колумбия, закрывая автоматизированное микро-исполнение

Loblaw начинает строительство склада площадью 1,2 миллиона квадратных футов

Отмечая свое 50-летие, Nike воплощает свою историю в жизнь с помощью дополненной реальности.

Онлайн-покупки продуктов, похоже, станут одной из немногих моделей поведения в условиях пандемии, которые сохранятся

DoorDash, как сообщается, прекращает партнерство по доставке с Walmart

Смещение спроса на складские помещения в США вглубь страны: JLL

Aldi увеличивает заработную плату складского персонала в Великобритании на 9%, бросая вызов конкурентам

Большая реорганизация физических магазинов Amazon и бизнеса Whole Foods

Убытки Deliveroo в первом полугодии растут, так как компания по доставке еды планирует уйти из Нидерландов

Подразделение логистики American Eagle запускает «Сеть доставки бесшумных платформ»

Ace Hardware инвестирует в свою сеть три новых высокотехнологичных объекта

Доллар Генеральный план нового автоматизированного предприятия в Колорадо

Компания Maersk планирует построить новый «современный» объект холодовой цепи в Южной Каролине

Компания Dollar General построит мега автоматизированный склад в Денвере

Unilever развертывает автоматические магазины мороженого по требованию в Лос-Анджелесе

Технология Amazon для сканирования ладоней появится в 65 магазинах Whole Foods

DHL Supply Chain наймет 12 000 складских сотрудников в преддверии пикового сезона

UNFI регистрирует квартальные результаты, наращивая инвестиции в автоматизацию

GXO открывает склад в Небраске для поддержки Bayer Crop Science

Китайские фирмы электронной коммерции расширяют сеть зарубежных складов

PepsiCo объявляет о новом автоматизированном складе

Акции Ocado упали более чем на четверть за последний месяц

Хамдан бин Мохаммед запускает Дубайскую программу робототехники и автоматизации

Робот-доставщик Uber Eats разбился на месте преступления

Промышленное развитие Метро Ванкувера ужесточается

OPEX® продолжает защищать свою интеллектуальную собственность, подавая новые жалобы на нарушение патентных прав

Более низкая стоимость важнее скорости для клиентов, занимающихся доставкой продуктов

Micron построит завод по производству полупроводников стоимостью 15 миллиардов долларов в Айдахо0003

Honda и LG намерены построить в США завод по производству аккумуляторов для электромобилей стоимостью 4,4 млрд долларов запускает пилотные проекты ускоренного выполнения заказов для доставки в тот же день для профессиональных SKU

Преобразование цепочки поставок SpartanNash приводит к повышению производительности склада

Levi’s использует ИИ для повышения эффективности электронной коммерции

Компания Kroger открыла два новых центра по производству спиц, расширяя спектр услуг на Юге и Среднем Западе

Instacart запускает решение для крупных и крупных предприятий розничной торговли

Технические инструменты для отслеживания вашего парка прицепов по мере обнуления запасов

Wayfair увольняет 10% корпоративной рабочей силы

Walmart недооценивает обещания и перевыполняет поставки во втором квартале

Прибыль Target снижается после того, как компания снизила цены, чтобы очистить запасы

Робот CyberOne — это ответ Xiaomi на Tesla Bot

Amazon хочет открыть новые центры доставки в районе залива.

Большой труд может остановить это.

Большой труд может остановить это.Взгляд на автоматизированную технологию доставки товаров к человеку от Medline

Deutscher Logistik-Preis 2020 | dm als Preisträger

Варнер, Швеция — Swisslog Mini-Load

Взгляд за кулисы центра исполнения заказов Best Buy в Нью-Джерси

Автоматизированное складское решение Swisslog для SKF Airasca Italy

Stemilt Growers, США

Автомагазин | Посещение объекта с Электроимпорторен

Система сортировки Denisort Compact @ Zalando

Новости + Заметки — Автоматизация склада

учить больше

/ Автоматизация склада КомпанияAlert Innovation, лидер рынка автоматизации продаж электронных продуктов, подписала окончательное соглашение о приобретении Walmart.

Alert Innovation сотрудничает с Walmart, чтобы адаптировать технологии для МФЦ Walmart.

Alert Innovation сотрудничает с Walmart, чтобы адаптировать технологии для МФЦ Walmart.Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаНовая масштабируемая автоматизированная система хранения и поиска ASRS объединяет традиционные складские проходы в единую вертикальную структуру.

Подробнее

/ Автоматизация склада/

/ Автоматизация складаРынок микроцентров выполнения заказов, который расширился во время пандемии по мере роста спроса на розничные онлайн-продажи и поиска способов более быстрой доставки товаров клиентам, сокращается, поскольку продавцы оттачивают свои навыки использования своих магазинов для выполнения онлайн-заказов.

Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаСклад Amazon в Милфорде, который компания планирует закрыть, вскоре может быть использован для хранения роботов компании из Сиэтла.

Подробнее

/ Автоматизация склада/

/ Автоматизация складаKeHE Distributors, один из крупнейших дистрибьюторов натуральных и органических, специализированных и свежих продуктов в Северной Америке, представит свой новейший и крупнейший распределительный центр 5 октября в Далласе, штат Техас.

Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаROBO Global Глава отдела по связям с консультантами Лорен Хейн присоединяется к Yahoo Finance Live, чтобы объяснить, как все больше инвесторов переходят на робототехнику и как усиление автоматизации может повлиять на рынок труда.

Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаНовый высокотехнологичный объект начнет работу в преддверии праздничного сезона, обеспечивая доставку на следующий или два дня клиентам в Иллинойсе, Индиане и Висконсине.

Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаРоботы Amazon приближаются к тому, чтобы заменить человеческие руки, обрабатывают 1000 товаров в час.

Подробнее

/ Автоматизация склада/

/ Автоматизация склада«Если кто-то зайдет к вам на склад и увидит, что вы собираете бумаги, он скажет: «Это 2022 год?

Подробнее

/ Автоматизация склада/ / Источник

/ Автоматизация складаНесколько центров дистрибуции UNFI скоро получат обновления с использованием робототехники на основе искусственного интеллекта от компании Symbotic из Уилмингтона, штат Массачусетс.

Подробнее

/ Автоматизация склада/

/ Автоматизация складаAmgen будет использовать «высокоавтоматизированные» системы хранения и поиска, автоматизированные управляемые транспортные средства и коллаборативные роботы, и это лишь несколько примеров. Так называемые «коботы» работают вместе с людьми, в отличие от промышленных роботов.

Подробнее

Кроме того, становится возможным учет товаров по различным параметрам.

Кроме того, становится возможным учет товаров по различным параметрам.

Конвейеры перемещают материалы вокруг или вдоль сборочных линий, чтобы перемещать запасы в рабочие зоны, такие как зоны упаковки и отгрузки, или в зоны сортировки. Конвейерные системы также являются разновидностью технологии GTP.

Конвейеры перемещают материалы вокруг или вдоль сборочных линий, чтобы перемещать запасы в рабочие зоны, такие как зоны упаковки и отгрузки, или в зоны сортировки. Конвейерные системы также являются разновидностью технологии GTP. Гибкие решения для автоматизации склада, такие как 6 River Systems, являются экономически эффективными и обеспечивают простоту адаптации и более быструю окупаемость по сравнению со старыми устаревшими технологиями автоматизации.

Гибкие решения для автоматизации склада, такие как 6 River Systems, являются экономически эффективными и обеспечивают простоту адаптации и более быструю окупаемость по сравнению со старыми устаревшими технологиями автоматизации.

Когда он откроется?

Когда он откроется? Большой труд может остановить это.

Большой труд может остановить это.

Мы являемся вашим опытным и компетентным партнером в области интеллектуальных и универсальных промышленных решений и высокопроизводительной цепочки поставок.

Мы являемся вашим опытным и компетентным партнером в области интеллектуальных и универсальных промышленных решений и высокопроизводительной цепочки поставок. Унифицируйте комплектование, упаковку, сортировку и размещение в слотах и позвольте воцариться эффективности. Прибыли роботы-сборщики

Унифицируйте комплектование, упаковку, сортировку и размещение в слотах и позвольте воцариться эффективности. Прибыли роботы-сборщики  Наше современное программное обеспечение для управления складом поможет вам оптимизировать ваши операции без необходимости перехода на новое дорогостоящее приложение WMS.

Наше современное программное обеспечение для управления складом поможет вам оптимизировать ваши операции без необходимости перехода на новое дорогостоящее приложение WMS.

ca

ca Такой подход к прогнозированию спроса дает мало информации о том, где должны находиться запасы для выполнения заказов, и большинство розничных продавцов просто не могут сколь-либо подробно предсказать, как потребители хотят, чтобы их заказы были выполнены.

Такой подход к прогнозированию спроса дает мало информации о том, где должны находиться запасы для выполнения заказов, и большинство розничных продавцов просто не могут сколь-либо подробно предсказать, как потребители хотят, чтобы их заказы были выполнены. Вы начинаете с большой пустой раковины, высокой и глубокой, и постепенно начинаете заполнять ее по мере роста вашей компании. Большая часть усилий компании, естественно, сосредоточена на увеличении продаж, а о складе забывают. Вскоре ваш склад заполнен, но это пустое место, и у вас есть много неиспользованного потенциала, а также возможность оптимизировать все с помощью подходящего программного обеспечения.

Вы начинаете с большой пустой раковины, высокой и глубокой, и постепенно начинаете заполнять ее по мере роста вашей компании. Большая часть усилий компании, естественно, сосредоточена на увеличении продаж, а о складе забывают. Вскоре ваш склад заполнен, но это пустое место, и у вас есть много неиспользованного потенциала, а также возможность оптимизировать все с помощью подходящего программного обеспечения. Программное обеспечение, однако, до 90% отвечает за интеллектуальную и бесперебойную работу системы. Вот почему — по аналогии с физической компоновкой — крайне важно, чтобы программная компоновка имела правильный дизайн

Программное обеспечение, однако, до 90% отвечает за интеллектуальную и бесперебойную работу системы. Вот почему — по аналогии с физической компоновкой — крайне важно, чтобы программная компоновка имела правильный дизайн Несогласованные и разрозненные процессы и функции только мешают достижению результатов. С нашей платформой вы можете использовать больше автоматизации и обеспечить эффективное распределение и обработку задач в рамках всей организации, чтобы быстро преобразовывать планы и реагировать на решения.

Несогласованные и разрозненные процессы и функции только мешают достижению результатов. С нашей платформой вы можете использовать больше автоматизации и обеспечить эффективное распределение и обработку задач в рамках всей организации, чтобы быстро преобразовывать планы и реагировать на решения.

Мы разрабатываем и производим высокоскоростные системы сортировки с использованием эффективных, компактных конструкций, более высокого качества по более низкой цене и занимающих меньшую площадь по сравнению с другими автоматизированными технологиями сортировки, представленными на рынке.

Мы разрабатываем и производим высокоскоростные системы сортировки с использованием эффективных, компактных конструкций, более высокого качества по более низкой цене и занимающих меньшую площадь по сравнению с другими автоматизированными технологиями сортировки, представленными на рынке. Консолидированная и централизованная логистика дизайна, а также постоянная экономия затрат на инфраструктуру.

Консолидированная и централизованная логистика дизайна, а также постоянная экономия затрат на инфраструктуру.

Большой труд может остановить это.

Большой труд может остановить это. Alert Innovation сотрудничает с Walmart, чтобы адаптировать технологии для МФЦ Walmart.

Alert Innovation сотрудничает с Walmart, чтобы адаптировать технологии для МФЦ Walmart.