Сварка под флюсом: режимы, ГОСТ, схема, способы

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Сварка под флюсом

Технология сварки под слоем флюса

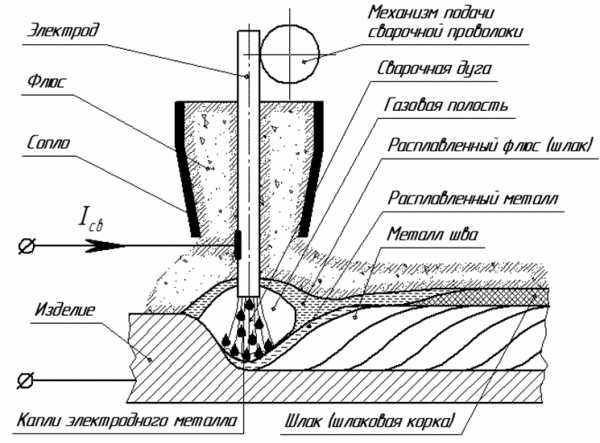

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Cварка под слоем флюса — режимы, особенности

Тот, кто знаком со сварочными процессами, знает, как негативно влияет воздух на качество сварного шва. Вот почему самым качественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого используются инертные газы или флюсы. Сварка под слоем флюса сегодня используется не так часто, особенно в бытовых условиях. Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим. В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Что такое сварка под защитными флюсами

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% — низкокремнистый и больше 35% — высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида (MnO) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Режимы сварки под флюсом

Необходимо отметить тот факт, что механизированная сварка под флюсом отличается от ручной тем, что появляется возможность использовать сварочный ток высокой плотности. Он варьируется в диапазоне 25-100 А/мм². Соответственно и сила тока будет использоваться большая. Это отражается на глубокой проварке шва, возможности сваривать толстостенные заготовки без формирования кромок, увеличивать скорость самого процесса.

К примеру, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не более 70 м/час. Используя двухдуговую сварку, можно увеличить данный показатель до 300 м/час. Конечно, силу тока подбирают в основном от диаметра используемого электрода. В таблице указана их зависимость между собой.

| Диаметр электрода, мм | Сила сварочного тока, А |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Необходимо добавить, что сварочно-флюсовая технология является еще и экономичной. Все дело в том, что расход материалов уменьшается за счет меньшего разбрызгивания металла, к примеру, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%. Уменьшается объем угара, не образовываются огарки и другие неприятные моменты. Сохранение тепла под флюсом дает возможность сэкономить и электроэнергию. Уже доказано, что уменьшение потребления электрического тока происходит до 40%. Сокращаются и трудозатраты, которые обычно уходят на формирование кромок, на очистку шва после сварки от окалин, брызг и шлака.

Единственный минус – это ограничение по положению сварочной ванны. Варить можно в нижнем положении автоматами или полуавтоматами или с небольшим наклоном в пределах 10-15°.

Обязательно посмотрите видео, в котором показано, как можно варить две металлические детали под флюсом.

Поделись с друзьями

0

0

1

0

svarkalegko.com

Автоматическая сварка под флюсом — технология, ГОСТ, режимы

В строительстве и промышленности сейчас часто используют сварку под флюсом, чтобы соединять металлические детали. Распространенность подобного метода сваривания обусловлена его многочисленными достоинствами.

Сущность процесса

При подобном методе соединения изделий электрическая дуга прогорает под гранулированным материалом, который называется сварным флюсом. Под тепловым воздействием дуги плавится проволока электрода и металлическая поверхность детали, часть флюса. В сварной области создается полость, которая заполнена металлическими и флюсовыми парами, газами. Полость газа ограничивается сверху оболочкой расплавившегося флюса.

Плавленый флюс при окружении полости газа обеспечивает защиту электрической дуги и детали в сварочной области от негативного влияния окружающей среды. Кроме того, деталь металлургически обрабатывается в сварной ванне. По мере удаления дуги расплавившийся флюс, вступивший в реакцию с металлом, твердеет, формируя на шве корку шлака. По окончании флюсовой сварки и остывания металла корка шлака отсоединяется от шовного соединения. Неизрасходованный флюс особым пневматическим прибором собирается в специальный аппарат, применяется для последующих свариваний.

Применяемое оборудование

Когда речь заходит о выполнении электродугового сваривания на промышленном предприятии, то, прежде чем приступать к работе, рабочий закрепляет соединяемые изделия на особом сборочном стенде либо посредством специальных инструментов. Благодаря этому возможно предотвратить перемещения обрабатываемых деталей при осуществлении ручной сварки.

При прокладывании труб обычно применяют мобильные сварные головки. Для изготовления листовых конструкций используют или стационарные аппараты, или универсальные мобильные (например, сварной трактор). Трактор для сваривания под флюсовым слоем представляет собой тележку-самоход с электрическим мотором, на которой монтирована автоматическая сварная головка. Подобный аппарат способен передвигаться продольно соединяемым изделиям по рельсам.

Еще на производстве часто применяются мобильные либо стационарные сварные колонны. Они, в сочетании с опорами на роликах либо вращателями, позволяют сваривать продольные, а также кольцевые швы.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Технология сварки

Технология автоматической сварки под флюсом различается с обычной сваркой тем, что электрическая дуга при ее осуществлении прогорает под особым веществом (флюсом). При зажигании дуги изделие и электрод подвергаются плавлению вместе с флюсом.

Как автоматическая дуговая сварка под флюсом, так и механизированная располагают следующими особенностями:

- Сварочный процесс возможно выполнять с применением токов большой величины. Обычно сила электрического тока при осуществлении подобной процедуры составляет 1000 – 2000 ампер. Иногда ее значение может равняться 4000 ампер. Обыкновенное дуговое сваривание проводится при силе тока, не превышающей 600 ампер. Последующее повышение данного показателя является причиной того, что металл разбрызгивается, становится невозможно создать сварное соединение. Однако чем больше сила тока, тем быстрее проходит сваривание и тем качественнее и надежнее шов.

- Автоматическая сварка под слоем флюса предполагает формирование закрытой электрической дуги, расплавляющей металлическое изделие достаточно глубоко. Благодаря этому кромки обрабатываемого изделия возможно не подготавливать перед началом сварочного процесса.

- Ввиду того что при флюсовом сваривании используется сильный ток, процедура проходит достаточно быстро. Если провести сравнение скорости флюсового сваривания со скоростью обычной сварки, становится ясно, что первый показатель превышает второй в десять раз.

- Пузырь газа, формируемый при проведении флюсового сварного процесса, не дает разбрызгиваться металлу, из которого изготовлена обрабатываемая рабочим деталь. Благодаря этому возможно создавать высококачественные сварные соединения. Кроме того, сильно уменьшаются потери металла электрода, составляющие 2% от веса расплавившегося материала (максимальное значение). Благодаря этому обеспечивается экономия электрода, электроэнергии.

Режимы сварки под флюсом выбираются при учете:

- размера применяемой проволоки электрода;

- вида электрического тока, его полярности;

- скорости выполнения сварочного процесса;

- напряжения, формирующего сварную дугу.

Дополнительными показателями, которые влияют на выбор сварочного режима, считаются:

- величина частичек, состав и плотность применяемого флюса;

- значение вылета проволоки электрода;

- взаимное расположение электродного элемента и обрабатываемого изделия.

Подготовка кромок изделий, сборка конструкций под сварку

Данная процедура должна осуществляться опытным рабочим. Обусловлено это текучестью плавленого металла и флюса, сильным проваром. Нужно соблюдать точность разделки кромок, учитывать конструктивные особенности деталей. Вся необходимая для использования технологии сварки под флюсом информация содержится в ГОСТ 8713-79. После разметки изделий выполняют их вырезание, применяя газовое/плазменное резание. Затем, если нужно, проводят разделку кромок.

Перед сборкой изделий соединяемые кромки очищают посредством щеточек из металла, шлифовочных кругов. В особенности хорошо нужно очищать торцевые части. Для сборки сварного соединения применяют струбцины, скобы.

Вместо прихваток возможно использовать беспрерывный шов малого сечения, который выполняется качественным электродным элементом. Сваривание рекомендуется начинать со стороны, противоположной данному шву. По окончании сваривания прихватки, кромки, шов очищают, проверяют. При обнаружении подрезов и трещинок их необходимо выплавить.

Достоинства и недостатки процесса

Полуавтоматическая сварка под флюсом располагает такими преимуществами:

- КПД, если сравнивать с ручным свариванием, повышается в 5 – 12 раз. При флюсовом сваривании ток проходит по проволоке лишь в ее вылете. Возможно применять сварной ток увеличенной (25-100 А/кв. мм) плотности, не опасаясь, что электрод значительно перегреется. Применение сильного тока позволяет материалу проплавляться намного глубже. Возможно сваривать детали большой толщины, не разделывая кромки. Под флюсом соединяют металл толщиной 2 – 60 миллиметров. Скорость однодугового сваривания составляет до 7 метров в час. Использование многодугового сваривания дает возможность увеличить скорость до 30 метров в час.

- Отличное качество шва обеспечивается хорошей защитой расплавившегося материала от воздействия воздуха, металлургическим обрабатыванием, легированием шлаком. Шлак на шовной поверхности снижает быстроту кристаллизации металла сварной ванны и его остывания. Благодаря этому шовный металл не имеет пор, заключает в себе немного посторонних примесей. Флюсовое сваривание осуществляется при производстве больших резервуаров, строительных сооружений, стальных/никелевых/медных/алюминиевых/титановых трубопроводов.

К минусам флюсовой сварки полуавтоматом/сварочным автоматом возможно причислить сильную текучесть расплавившегося металла и флюса. Ввиду этого сварку нужно выполнять в нижнем положении, отклоняя шовную плоскость от горизонтали на 10 – 15 градусов, не больше. В противном случае, соединение будет сформировано неправильно, появятся подрезы, иные дефекты. Это основная причина, по которой флюсовую сварку не используют для того, чтобы соединять кольцевые поворотные стыки труб, имеющих радиус меньше 75 миллиметров. Также данный метод сварки предполагает тщательную сборку кромок. Выполнить это под силу далеко не каждому рабочему. Ознакомиться с тонкостями флюсовой сварки возможно, посмотрев соответствующее видео.

Скачать ГОСТ

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

4.2. Расчет режимов для автоматической сварки под слоем флюса

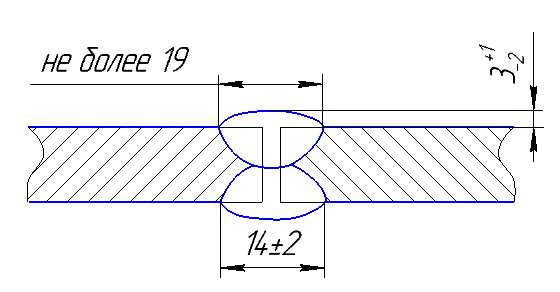

Режимы сварки определяются на основе существующих методик расчета режимов автоматической сварки. Основными параметрами, определяющими режим автоматической сварки для толщины стенки сосуда S=10мм (рис.7) являются:

—

сила сварочного тока;

—

сила сварочного тока;

— напряжение дуги;

— диаметр сварочной проволоки;

— скорость сварки;

— плотность тока;

— род тока;

— полярность [11].

Рисунок 7. Схема стыкового сварного

соединения ГОСТ 8713-79-С7-АФш S=5мм

1. Устанавливаем требуемую глубину провара Н = 5 мм, необходимую для проплавления металла за два прохода (Рис.7) [5].

2. Рассчитываем силу сварного тока, обеспечивающую заданную глубину проплавления.

, (1)

где Н – необходимая глубина провара, мм.

Kh – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

Коэффициент Kh выбираем из таблицы в зависимости от диаметра проволоки и защитной среды.

Kh = 1,75.

Тогда

.

Тогда

.

3. Рассчитываем диаметр электродной проволоки.

, (2)

где j – допускаемая плотность тока (j = 160 А/мм2),

(мм),

Принимаем диаметр проволоки 2 мм.

4. Для определения скорости сварки для стыковых соединений можно воспользоваться следующей формулой.

, (3)

где А – выбирается в зависимости от диаметра электродной проволоки,

А = (5÷8)103 А·м/ч,

,

5. Для принятого диаметра электродной проволоки и силы сварочного тока определяем оптимальное напряжение на дуге.

, (4)

.

Род

тока и полярность назначаем на основе

справочных данных [8].

Род

тока и полярность назначаем на основе

справочных данных [8].

Основные параметры этого режима имеют следующие значения:

сила сварочного тока 280А;

напряжение дуги 25 В;

диаметр сварочной проволоки 2 мм;

скорость сварки 21 м/ч;

род тока – постоянный;

полярность – обратная.

Проектирование компоновки установак и сборочно – сварочных приспособлений

5.1 Сварочное оборудование для сварки продольных и кольцевых швов

Для сварки кольцевых и продольных швов применяем автоматическую сварку под слоем флюса. Для этого выбираем сварочный автомат. А-1406

Автомат А-1406 предназначен для дуговой автоматизированной сварки и наплавки изделий в среде защитных газов или под флюсом электродной проволокой.

Автомат состоит из механизма подачи с мундштуком, который через подвеску и суппорт крепится к механизму вертикального перемещения. Головка крепится на станке, обеспечивающем движение и перемещение головки относительно изделия. Поднимается и опускается головка вместе с катушкой для электродной проволоки электроприводом. Механизм подачи с мундштуком перемещается в поперечном направлении суппортом с помощью электродвигателя. В мундштуке головки предусмотрен подвод газа и воды для охлаждения. Сварка ведется на постоянном токе. Технические характеристики рассмотрены в таблице 8.

Таблица 8. Технические данные автомата А-1406

Напряжение питающей сети, В | 220 или 380 |

Номинальный сварочный ток при ПВ= 60%, А | 500 |

Диаметр электродной проволоки, мм Порошковой проволоки. | 1.2-2 2,0-3,0 |

Скорость подачи электродной проволоки, м/ч | 7-37 |

Вертикальный ход головки, мм | 250 |

Скорость вертикального перемещения, м/мин | 0,5 |

Расход воды для охлаждения, л/мин | 10 |

Корректировка электрода поперек шва, мм | ±50 |

Габаритные размеры автомата, мм | 280х700х1295 |

Вес, кг | 515 |

В

качестве источника питания автомата,

в комплекте поставки предлагается

выпрямитель ВДУ 506. Выпрямитель данного

типа, предназначен для однопостовой

ручной дуговой сварки штучными

электродами, для сварки в среде защитных

газов и под флюсом, сварки открытой

дугой и порошковой проволокой на

автоматах с зависимой и независимой

от напряжения дуги скоростью подачи

электродной проволоки. Обеспечивают

плавное дистанционное регулирование

выходного тока и напряжения, стабилизацию

установленного режима сварки и выходных

параметров при изменениях напряжения

сети как при падающих, так и при жестких

внешних характеристиках. Предусмотрено

принудительное, воздушное охлаждение.

Технические характеристики рассмотрены

в

В

качестве источника питания автомата,

в комплекте поставки предлагается

выпрямитель ВДУ 506. Выпрямитель данного

типа, предназначен для однопостовой

ручной дуговой сварки штучными

электродами, для сварки в среде защитных

газов и под флюсом, сварки открытой

дугой и порошковой проволокой на

автоматах с зависимой и независимой

от напряжения дуги скоростью подачи

электродной проволоки. Обеспечивают

плавное дистанционное регулирование

выходного тока и напряжения, стабилизацию

установленного режима сварки и выходных

параметров при изменениях напряжения

сети как при падающих, так и при жестких

внешних характеристиках. Предусмотрено

принудительное, воздушное охлаждение.

Технические характеристики рассмотрены

в

таблице 9.

Таблица 9. Технические данные выпрямителя ВДУ-506.

Климатическое исполнение и категория размещения | У3 |

Нижнее значение температуры окружающего воздуха, 0С | -40 |

Номинальный сварочный ток, А | 500 |

Режим работы, ПВ,% | 60 |

Пределы регулирования сварочного тока, А: | |

При работе с жесткими характеристиками | 60-500 |

При работе с падающими характеристиками | 50-500 |

Напряжение холостого хода, В | 85 |

Номинальное напряжение питающей сети, В | 220, 380 |

Первичная мощность, кВ. А | 40 |

Степень защиты | IP 22 |

К. п. д., % | 82 |

Габариты, мм. | 620х830х1083 |

Масса, кг, не более | 310 |

Также

ВДУ-506 применяем качестве источника

питания для полуавтоматической сварки

в среде СО2,.

Выбираем полуавтомат марки ПДО-517, как

наиболее подходящий по своим техническим

характеристикам к выпрямителю ВДУ-506.

Сварочный полуавтомат типа ПДО-517

предназначен для дуговой сварки

плавящейся проволокой в среде защитных

газов изделий из малоуглеродистых,

легированных сталей швами, расположенными

в различных пространственных положениях.

Показатели обоснования выбора: простота

обслуживания, возможность регулирования

скорости подачи сварочной проволоки и

напряжения сварки с помощью пульта

дистанционного управления, 6 м.

Также

ВДУ-506 применяем качестве источника

питания для полуавтоматической сварки

в среде СО2,.

Выбираем полуавтомат марки ПДО-517, как

наиболее подходящий по своим техническим

характеристикам к выпрямителю ВДУ-506.

Сварочный полуавтомат типа ПДО-517

предназначен для дуговой сварки

плавящейся проволокой в среде защитных

газов изделий из малоуглеродистых,

легированных сталей швами, расположенными

в различных пространственных положениях.

Показатели обоснования выбора: простота

обслуживания, возможность регулирования

скорости подачи сварочной проволоки и

напряжения сварки с помощью пульта

дистанционного управления, 6 м.

Подающий механизм полузакрытого типа. Внутри установлен двух роликовый редукторный привод кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. На лицевой панели механизма имеются резисторы регулировки величины сварочного напряжения и скорости подачи сварочной проволоки. Технические характеристики рассмотрены в таблице 10.

Таблица 10. Технические характеристики ПДО-517

Напряжения питающего сети, В | 220/380 |

Номинальный сварочный ток, А. | 500 |

Пределы регулирования тока, А | 60-500 |

Мощность привода, Вт | 60 |

Скорость подачи электродной проволоки, м/ч | 40-950 |

Диаметр электродной проволоки, мм | До 3,0 |

Масса, не более, кг | 17 |

Габаритные размеры, мм. | 192х375х350 |

Полуавтомат имеет следующие технические решения:

— управления газовым клапаном, подающим механизмом и сварочным источником от кнопки на горелке.

—

плавную регулировку и стабилизацию

скорости подачи сварочной проволоки.

—

плавную регулировку и стабилизацию

скорости подачи сварочной проволоки.

— работа в двух режимах «длинные и короткие швы».

— плавно ступенчатое регулирование напряжения.

— подключение горелки производится через евроразъём.

— зубчатое зацепление подающего и прижимного роликов.

Для сварки кольцевых швов монжуса используем горизонтальный вращатель модели М31050 (рис. 8).

Вращатель предназначен для поворота изделий вокруг горизонтальной оси при автоматической электродуговой сварке под флюсом, в среде защитных газов, при наплавочных работах, а также для поворота и установки изделий в удобное положение. Вращатель состоит из устанавливаемой неподвижно передней стойки с приводом вращения, задней стойки, установленной на рельсовый путь, роликоопоры, и электрошкафа управления расположенного с рабочей стороны вращателя. Вращение крестовины передней стойки осуществляется от электродвигателя постоянного тока через червячный редуктор. Задняя стойка, состоящая из бабки с выдвижной пинолю, устанавливается на тележке, передвигаемой по рельсовому пути вручную. Пиноль задней бабки имеет механизм выдвижения с ручным приводом. Тележка снабжена двумя захватами для крепления к рельсовому пути. На горизонтальном вращателе сваривают цилиндрические, корпусные, рамные и балочные конструкции, изделие присоединяется к крестовинам с Т – образными пазами при помощи крепежных приспособлений; при необходимости используется роликовая опора. Предусмотрена установка изделий в центрах. Электроаппаратура управления размещена в отдельном шкафу. Управление кнопочное с переносного пульта.

Рисунок 8. Вращатель горизонтальный модель М31050

Техническая характеристика вращателя М31050

Момент на оси вращения, Н*м, 1000

Грузоподъемность, кг. 1000

Размеры свариваемых изделий при наличии роликоопоры,мм (LхD)

4000 х 1350

Диаметр свариваемых круговых швов, мм. 100 – 1350

Высота центров, мм 1000

Допускаемый момент центра тяжести изделий относительно

Опорной поверхности крестовины при использовании одной стойки, Н*м.

1600

Угол поворота крестовины, град. 360

Частота вращения крестовины, об/мин 0,05-2,5

Регулировка частоты вращения крестовины: плавная бесступенчатая

Ход пиноли задней стойки , мм. 170

Сварочный ток, А. не более. 1500

Ток питающей сети :

Род переменный трехфазный

Частота, Гц 50

Напряжение, В 380/220

Род тока привода крестовины: постоянный от собственного преобразователя

Электродвигатель привода вращения крестовины:

Тип П – 12

Мощность,

кВт.

1,0

Мощность,

кВт.

1,0

Частота вращения ,об/мин. 3000

Габарит (без электрошкафа), мм 6062х1250х1625

Масса (без электрошкафа), кг. 1979

Масса электрошкафа, кг. 75

Для сборки-сварки штуцера с донышком для установки в удобное положение при сварке предлагаю применить сварочный манипулятор. Модели М11050 (рис.9).

Предназначен для установки изделий в положение, удобное для сборки и вращения со сварочной скоростью при автоматической электродуговой сварке круговых швов под слоем флюса, в защитной среде инертных газов, а также при наплавочных работах.

Может быть использован для поворота изделий на маршевой скорости и установки их в положение, удобное для полуавтоматической и ручной электродуговой сварки.

Станина манипулятора сварная. В подшипниках скольжения к станине крепятся стол с механизмом вращения планшайбы и зубчатый сектор механизма наклона.

Привод наклона планшайбы установлен на стойке станины. Приводы вращения и наклона планшайбы имеют унифицированные червячно-цилиндрические редукторы.

Изделие крепится на планшайбе с Т-образными пазами при помощи крепежных приспособлений.

Полный шпиндель позволяет устанавливать приспособление с центральным креплением изделия или применять пневматическое зажимное устройство.

Электрооборудование смонтировано в отдельно стоящем шкафу. Управление кнопочное с переносного пульта.

Рисунок 9. Сварочный манипулятор модели М11050.

Техническая характеристика.

Наибольший крутящий момент на оси вращения, Н*м 1000

Наибольшая грузоподъемность, кг 500

Наибольший момент центра тяжести изделия

относительно опорной плоскости планшайбы, Н*м 1600

Наибольшие размеры свариваемых изделий, мм 900 х 1500

Диаметр свариваемых круговых швов, мм 250-1300

Регулировка частоты вращения шпинделя, об/мин: плавная бесступенчатая

Угол наклона планшайбы, град. 135

Угол поворота планшайбы, град. 360

Скорость наклона планшайбы, об /мин 1

Сварочный ток, А, не более 1000

Ток питающей сети :

Род переменный трехфазный

Частота, Гц 50

Напряжение, В 380/220

Ток привода планшайбы:: постоянный от собственного преобразователя

Ток привода наклона планшайбы:

Род переменный трехфазный

Напряжение, В 380

Напряжение

управление, В.

36

Напряжение

управление, В.

36

Электродвигатель привода планшайбы:

Тип П – 12

Мощность, кВт. 1,0

Частота вращения ,об/мин. 3000

Электродвигатель привода наклона планшайбы:

Тип 4АХ71В4У3

Мощность, кВт. 1,0

Частота вращения ,об/мин. 1400

Тип тахогенератора привода вращения ТМГ-30

Габарит, мм 1260х1310х950

Масса (без электрошкафа), кг. 735

Масса электрошкафа, кг. 117

studfiles.net

Автоматическая сварка под флюсом — режимы сварки

Кислородная среда способствует окислению поверхности свариваемых заготовок, кроме того при работе с некоторыми металлами и их сплавами требуется присадки. Для защиты сварочной ванночки берётся специальная проволока или же процесс проводят в среде инертного газа. Также пользуются способом сварки под слоем флюса, который создаёт изоляцию от агрессивного кислорода, отсутствие пор и трещин в теле соединительного шва.

Наша задача состоит в том, чтобы разобраться в сути процесса, составе флюса для сварки, необходимом оборудовании и аппаратуре, которая при этом используется.

Процесс работы с использованием флюса

Производственниками выбирается автоматическая сварка под слоем флюса, что обусловлено соображениями повышения качества работ, и существенной экономией по сравнению с аргонодуговым методом или полуавтоматической подачей специальной проволоки в зону плавления. Область применения весьма широка и включает в себя разнообразное использование сваривания металлов, где существует флюс для кузнечной сварки, а существует для точечной или дуговой. Зона плавления находится под защитой гранулированного состава, который подбирается в зависимости от материала заготовок и выпускается различными предприятиями (например, ESAB).

Размеры гранул колеблются от 0,2 до 4 мм и привносятся в сферу действия дуги короткого замыкания, где расплавляются от высокой температуры и дают сварному шву следующие качества:

- защищают его от воздействия кислорода, создавая шлаковую и газовую среду;

- помогают поддерживать стабильное действие дуги и перенос металла электрода в зону плавления;

- ненужные примеси выводятся из тела сварного шва в зону шлакообразования;

- введение флюса препятствует образованию пор и трещин, что улучшает качество соединения.

Необходимо отметить, что режимы сварки под флюсом полностью зависят от используемой аппаратуры, материала заготовок и состава гранул, в каковые могут входить присадочные добавки. В отдельном ряду стоит флюс для кузнечной сварки, который помогает соединять наилучшим образом и проковывать полосы металла с требуемым качеством.

При дуговом способе гранулы подаются вручную на место соединения деталей, а полуавтоматическая аппаратура обеспечивает подачу сварочной, специальной проволоки с наличием флюса в сварочную ванночку. После завершения цикла, жёсткий шлак убирается с изделия, а шов зашлифовывается.

Такой метод, как автоматическая сварка под флюсом логично диктует наличие бункеров для гранул, которые дозировано, подают состав в стык будущего шва и при этом перемещаются перед электродом. Такие агрегаты управляются оператором дистанционно и с определённой скоростью подают сварочную проволоку, также являющуюся электродом. Это оборудование называется сварочным трактором для сварки под флюсом и однозначно применяется в промышленном производстве.

Важно, что применение флюса в домашних условиях требует определённых знаний в этой области, поскольку неверный выбор физико-химического состава, приведёт к ощутимой потере качества.

Виды флюса и его технические характеристики

Многообразные сварочные флюсы используются при сплавлении различных металлов и участвуют в разных технологических процессах. Их физико-химический состав отличается по условиям применения, например, флюс для кузнечной сварки состоит, в основном, из буры, которую расплавляют, чтобы удалить кристаллизационную воду, а затем измельчают до гранулированной консистенции. Любой сварке под флюсом необходим тщательный подбор состава гранул, который делится по способу его производства на неплавленый и плавленый.

Неплавленные сварочные флюсы изготавливаются путём спекания ингредиентов и содержат легирующие и раскисляющие примеси, которые либо спекают, либо смешивают с жидкой стеклянной массой и называют керамическими. Более популярен флюс сварочный плавленый, который значительно дешевле и содержит оксиды марганца и кремния. Гранулированный состав для сварки под флюсом в определённом ассортименте предлагаются компанией ЭСАБ. В плавленый вид оксиды входят в разных пропорциях и их введение обусловлено сваркой цветных металлов, спецсталей разного назначения, легированных сплавов и низкоуглеродистых сталей.

Особенное место при сварке под флюсом присуще бескислородной группе, которая применяется в работе с быстро окисляющимися сплавами и металлами. По строению гранул продукция делится на стекловидные и пемзообразные виды, а по степени легирования на керамические легирующие, и точно также плавленые низколегирующие и пассивные. Согласно ГОСТ 9087-81 составы для сварки под слоем флюса строго регламентируются и подразделяются, для разных групп свариваемых металлов, на такие виды:

- продукция для сваривания низкоуглеродистых сталей, в этих работах используются оксидные сорта Ан-65, ФЦ-6, ОСЦ-45 и ФВТ-4, возможно их употреблять, как флюс для кузнечной сварки;

- для сталей легированных используют продукцию с меньшей активностью ФЦ-16, ФВТ-1, АН-42 и АН-47;

- для соединения ряда сортов сталей применяется керамический флюс с примесями металлов;

- для работы с активными металлами выбирают солевые безоксидные флюсы с высоким содержанием окиси титана.

Очень важно подобрать не только химический состав продукции, но и режим работы, а также оборудование.

Флюс после дозировки, выплавляется в печах, а затем размалывается и гранулируется. После прокаливания продукция фасуется в мешки или жестяные контейнеры.

Оборудование для производства сварки под флюсом

Для проведения сварки под флюсом можно использовать как понижающие трансформаторы, так и полуавтоматы, согласовывая режимы производственного цикла, состав металла и параметры присадочной продукции. В производстве используется автоматическая сварка с широкими функциональными возможностями в различных отраслях, где требуются металлоконструкции серийного изготовления. Управляемые оператором, самоходные сварочные тракторы позволяют выполнить большой объём работы и применяются при сварке под флюсом. Трактор ТС-12М передвигается с помощью электродвигателя, обладает управляемым устройством подачи проволоки и бункерами для флюса.

Агрегат АДС-1000-2 имеет большую свободу движения и регулировок режима работы, которые устанавливаются оператором, по техническим условиям. Так автомат для сварки снабжён саморегулирующимся приспособлением изменения скорости подачи проволоки, и самовосстановлением тока дуги, а также функцию дистанционного управления сварочным током через трансформатор.

Автоматы или полуавтоматы состоят из следующих основных узлов:

- источник тока, как правило, трёхфазный, питающийся от сети 380 В;

- блока управления с настройками режима работы;

- приспособления подачи электродной проволоки с бобиной;

- бункеров подачи флюса сжатым воздухом под давлением;

- шланга с подачей напряжения и проволоки с наконечником;

- механизм передвижения.

В случае шва с разделкой кромок свариваемых поверхностей, есть возможность отрегулировать подачу флюса для создания надёжного сварочного стыка между деталями.

Автоматический сварочный процесс должен проходить в полном соответствии с требованиями ГОСТа и техники безопасности.

Что в итоге?

Таким образом, мы рассказали о том какой флюс для кузнечной сварки можно использовать, а также необходимость подбора этой продукции, как важного компонента, для автоматического сваривания металлов и их сплавов. Использование флюса существенно поднимает качество работ и удешевляет производственный процесс, а рекомендации стандартов ГОСТа не позволят сделать грубые ошибки.

electrod.biz

Автоматическая сварка под флюсом: технология и применение

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Содержание статьи

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

svarkaed.ru

Особенности автоматической сварки под флюсом

- Содержимое:

- Что такое сварка под флюсом

- Сварочный флюс – что это

- Режимы сварки под флюсом

- Где применяется сварка флюсом

- Преимущества и недостатки сварки

Для улучшения качества шва, во время проведения сварочных работ используется флюс. Дуга в этом случае горит под слоем порошка, что ограничивает доступ воздуха во время плавления проволоки. Автоматическая сварка под флюсом предназначена для обработки низколегированных, низкоуглеродистых, активных, средне и высоколегированных сталей.

Что такое сварка под флюсом

Сущность сварки под флюсом сводится к тому, что дуга между сварной проволокой и обрабатываемым материалом горит под слоем гранулированного порошка. Под воздействием температуры электрод и гранулы расплавляются. В результате, вокруг сварной ванны создается эластичная пленка, полностью перекрывающая доступ воздуха и защищающая от негативного воздействия дугу и расплавленный металл.

Компоненты флюса по мере остывания превращаются в шлак покрывающий шов. После окончания работ, наплавленная корка легко отстает от металла и удаляется механическим методом. Оставшийся флюс собирается и используется в дальнейшем.

Оборудование для сварки под флюсом можно разделить на две категории:

- Роботизированная автоматическая сварка под слоем флюса угловых швов и ровных поверхностей. Направление, скорость движения электрода задает машина. Роботизированный способ отличается максимальным качеством наложения сварного шва, прочностью соединения и скоростью работы.

В последнее время широко используется так называемая тандемная сварка — когда два электрода располагаются в одной плоскости параллельно друг другу. Технология автоматической сварки под флюсом в тандеме, существенно увеличивает качество сварного шва и скорость выполняемых работ.

Еще одним преимуществом тандемного метода является быстрое возбуждение дуги, а также минимальный размер сварочной ванны. - Полуавтоматическая сварка. Сварную проволоку направляет сварщик, он же контролирует вылет электрода. Подача проволоки осуществляется автоматически. От мастера требуется выбрать скорость и угол наклона электрода, а также подобрать наиболее подходящую мощность напряжения дуги.

Техника автоматической сварки под слоем флюса подробно описана в ГОСТ 8713 79. В нормах прописаны виды сварных соединений, обеспечивающие максимальную прочность конструкции. Санитарные нормы и требования к технике безопасности указываются в ГОСТ 9087 81.

Сварочный флюс – что это

По сути, флюс, это гранулированный порошок с диаметром от 0,2 до 4 мм, используемый для защиты дуги, сварной ванны и наплавляемого металла, от вредного внешнего воздействия.

Во время проведения работ создается флюсовая подушка, основным предназначением которой является:

- Создать надежную защиту сварочной ванны, в виде газового облака и шлака, от воздействия негативных факторов: сырости, пыли, низкой температуры воздуха и т.д.

- Обеспечить стабильную дугу, во время которой будет осуществляться непрерывный процесс формирования шва в сварочной ванне.

- Улучшить качество соединения и обеспечить сварной шов необходимыми свойствами.

- Вывести примеси из металла в зону шлакообразования.

Флюсовые сварочные материалы принято классифицировать на несколько категорий, в зависимости от технологии производства, составу и прямому назначению.

- Способ производства. Существуют плавленые и неплавленые разновидности флюса. Первые, рудоминеральные, предварительно плавятся в печи, после подвергаются дополнительному прокаливанию и формированию в гранулы. Неплавленые или керамические флюсы производят путем смешивания минералов и ферросплавов с добавлением жидкого стекла.

- Химический состав сварочного флюса. Существуют оксидные, солеоксидные и солевые материалы. Каждый из видов порошка используется для определенной цели.

- Область применения сварки под флюсом. Для сварки низколегированных сталей применяют оксидные материалы. Во время работ по переплавке шлака, обработки высоколегированных или углеродистых сталей, а также цветных металлов применяют солевые флюсы. Так как в составе электрода отсутствуют оксиды, обеспечивается чистота шва и сохраняется пластичность соединения. Солевые материалы используют для работ с титаном.

Расход флюса зависит от химического состава и способа производства материала. Также на количество затрат влияет мощность сварочного тока, напряжение дуги и скорость проведения работ.

Наиболее экономичным считается сварочное оборудование для автоматической сварки под флюсом. Блок управления станка рассчитывает оптимальную скорость движения электрода, а также мощность и силу тока. Дефекты сварки под флюсом, в частности, по причине человеческого фактора, сведены к нулю.

При ручной работе с полуавтоматом вносят дополнительные коэффициенты нормирования сварки, связанные с пространственным положением шва и его длиной. Если длина соединения не более 20 см, учитывают коэффициент изменений равный 1,2; от 20-50 см 1,1; свыше полуметра поправка равна 1. Полученный результат помогает точно рассчитать время, необходимое для проведения работ, а также высчитать расход флюсового материала.

Основными причинами образования пор при сварке является водород и азот. При использовании флюса создается защитное облако, не дающее этим веществам вступить в реакцию с расплавленным металлом.

Режимы сварки под флюсом

Особенностью процесса сварки под флюсом является необходимость точного расчета нескольких важных параметров, оказывающих влияние на затраты флюса:

- Род и полярность тока. Источники питания для сварки под флюсом могут быть трансформаторного и инверторного типа. Инвертор использует принцип двойного преобразования электрического тока, в результате давая на выходе стабильные высокочастотные показатели, что приводит к уменьшению расхода порошка.

- Напряжение сварной дуги.

- Диаметр используемой проволоки. Во время сварки флюсовый порошок расходуется на создание шлакового слоя вокруг шва. Соответственно, чем толще используемая проволока и стыки соединения, тем больше нужно будет гранул для защиты. Плавленые сварочные флюсы, как правило, расходуются быстрее, чем керамические. Работы с разделкой кромок также требуют больших затрат флюсового порошка.

- Скорость ведения электрода. Механизированная сварка экономнее, так как обеспечивается стабильная скорость движения электрода, отсутствуют рывки.

- Толщина обрабатываемого материала.

- Отходы сварочного флюса. В результате проведения работ, на шве образуется определенное количество защитного шлакового слоя. Расход гранулированного флюсового порошка в определенной мере зависит от того, какое количество отходов получается на выходе.

При расчете режима сварки также учитывается вылет электрода, состав и строение флюсового порошка, положение изделия при выполнении работ.

Режимы автоматической сварки под флюсом, а также параметры необходимые для выполнения работ полуавтоматом, можно рассчитать по существующим таблицам, находящимся в инструкции по эксплуатации сварного оборудования.

Где применяется сварка флюсом

В свое время характеристики процесса сварки с использованием флюса произвели настоящую революцию в промышленности. Первоначально, способ сварочных работ предназначался только для обработки низкоуглеродистой стали. Сегодня производители флюсов заявляют о возможности применения порошка практически для любых, в том числе тугоплавких сталей и металлов, тяжело поддающихся обработке.

Металлургические процессы при сварке позволили использовать полностью механизированные установки и полуавтоматы для следующих целей:

- Сварка кольцевых швов. Основной сложностью процесса является необходимость удержать сварную ванну и избежать растекания металла. Для выполнения работ используют станки ЧПУ. Может потребоваться ручная подварка.

- Сварка вертикальных швов. Выполняется с принудительным или свободным формированием шва. Лучшие характеристики прочности соединения были достигнуты при работе с металлами 20-30 мм.

- Сварка труб малого и большого диаметра. Первоначально с помощью полностью автоматических станков научились варить трубы небольшого диаметра, но впоследствии с развитием технологии обработки, получилось освоить метод позволяющий проводить работы с материалом большого диаметра. Характеристики используемого оборудования обеспечили необходимую прочность соединения и позволили ускорить процесс сборки труб для нефте- и газопроводов.

Проведение всех производственных работ строго регламентируется в соответствии с существующей технологической картой сварки. Любые нарушения приводят к серьезным штрафным санкциям.

Преимущества и недостатки сварки

Можно выделить некоторые преимущества сварки под флюсом:

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.- Качество шва. Флюс предотвращает разбрызгивание стали, обеспечивает защиту от появления пор в шве. Особенностью сварки высоколегированных сталей является необходимость защиты от попадания на поверхность шлака и капель расплавленного металла. Работы с помощью флюсового порошка создают оптимальные условия для обработки деталей.

- Экономия. Расход электроэнергии по сравнению с обычной электродной сваркой меньше приблизительно на 30%.

- Универсальность. Флюсовый порошок позволяет варить металлы разной плотности и структуры. Метод сварки подойдет для цветных металлов, низкоуглеродистый сталей, титана и т.д.

Можно выделить несколько недостатков флюсовой сварки:

- Ограниченная маневренность автоматов.

- Возможность проведения работ с максимальным отклонением от плоскости не более 10-15°.

- Влияние характеристик флюса на качество проводимых работ. Остатки порошка механизированным образом убираются в хранилище и используются повторно. Сухой порошок быстро впитывает влагу. Чтобы обеспечить высокие характеристики шва, потребуется контроль влажности флюса.

Проверку делают с помощью забора порошка, высушивания при температуре 105°С. После контрольный образец взвешивают. Если разница составляет более 0.1% от массы невысушенного состава, весь порошок отправляют на сушку.

Некоторые виды сварочных работ рекомендовано проводить только с использованием флюса. Применение гранулированного порошка позволяет сократить расходы электроэнергии и улучшить качество и прочность сварочного шва в несколько раз.

stroy-plys.ru

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.