Автоматическая и полуавтоматическая сварка труб под флюсом

Инженеры уже давно думали об автоматизации сварки, которая бы посодействовала ускорению многих работ на производстве. Один из изобретенных вариантов — автоматическая сварка под флюсом. Этот метод был внедрен в промышленность в 1939 году благодаря разработкам академика Патона Е.О. и его команды при институте электросварки. Как осуществляется дуговая сварка под флюсом? В чем ее преимущества? Какое используется оборудование для автоматической сварки?

Суть процесса и варианты

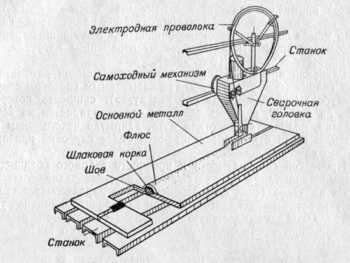

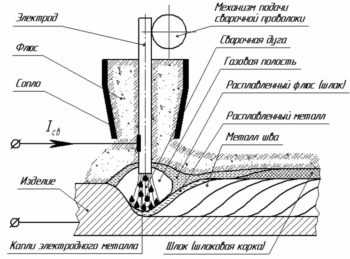

Автоматическая сварка под слоем флюса, называемая в международной системе SAW, основана на горении электрической дуги, плавящей кромки металла. Для этого в зону сварки подается проволока, (ГОСТ 16130-72 или с иными составами), между кончиком которой и изделием возбуждается дуга. Сварочный трактор, параллельно с этим, подает в зону соединения специальный порошок — флюс, который покрывает расплавленную часть шва, защищая от воздействия внешних газов. Дополнительно, слой флюса содействует лучшей вплавляемости легирующих элементов в шовную структуру, и уменьшает разбрызгивание металла.

Плавящийся конец проволоки удерживается головкой сварочного автомата на определенном расстоянии от изделия. Сварочный станок может работать неподвижно, когда его используют для сварки труб, которые вращаются на роликах, приводящихся в движение редуктором. Или же головка аппарата может двигаться по заданной траектории, благодаря наличию шаблона, соответствующего форме соединения. Оператор установки только настраивает режимы сварки и запускает процесс. Технология автоматической сварки под флюсом требует человеческого контроля над работой и корректировки режимов, а также периодической оценки качества результата. Модели, называемые сварочный трактор, передвигаются самостоятельно на собственных шасси, вдоль линии соединения. Все основные узлы такой машины двигаются вместе с ней.

По ГОСТ 8713-79 различают следующие виды работ, которые может выполнять сварочный станок:

- сваривать изделия на весу, без поддержек для обратной стороны шва;

- на специальной медной подкладке, предохраняющей от протекания и наплывов;

- на подушке из порошка;

- на медном ползуне, сопровождающем движение головки аппарата.

В некоторых случаях требуется накладывать предварительный корневой шов, по которому сварочный трактор будет вести свою работу. В других технологиях необходимо производить подварочные швы с обратной стороны изделия.

Применение сварочного метода

Автоматическая дуговая сварка соответствует параметрам ГОСТ 8713-79. Благодаря высокой скорости работы она успешно применяется для нанесения ровных швов в продольном положении. Для обеспечения прямого движения головки, сварочный станок снабжается шаблонами, вдоль края которых двигается электродная проволока и горит дуга. Таким методом быстро соединяются толстые листы железа, используемые для промышленных конструкций. Возможны и фигурные движения головки аппарата. Для этого устанавливают соответствующий шаблон.

Сварочные трактора для сварки под флюсом способны выполнять все швы, обозначенные ГОСТ 11533-75. Они хорошо подходят для соединений: встык, внахлест, угловых и тавровых. Шов получается ровный и хорошо расплавленный, без перерасхода присадочного материала.

Там где требуется проложить трубопровод особенно успешно применяется автоматическая сварка кольцевых швов. Сущность метода заключается во вращении изделия под неподвижной головкой сварочного аппарата. Благодаря повышенной силе тока, работы ведутся быстрее, чем в ручном режиме. Швы получаются высокого качества. Автоматическая сварка труб может проводиться на большом участке, соединяя секции в одну линию. Размер таких заготовок достигает 25 метров. Реальны и большие соединения, но это зависит от возможности транспортировки трубы к месту укладки. Дополнительно, задействуют тягачи или железнодорожная техника. При помощи крана трубы укладываются в магистраль, а заключительный стыковой шов выполняет сварщик вручную. Это значительно ускоряет процесс прокладки трубопроводов.

Преимущества автоматического метода

Сварочный станок, работающий в автоматическом режиме, отличается рядом преимуществ перед другими видами сварки. А именно:

- высокая производительность выполнения работ за счет увеличенной силы тока и скорости ведения шва, которая может превышать показатели других методов в 15 раз;

- хорошее качество соединения благодаря стабильность подачи присадки и постоянной скорости прохода всей линии;

- глубокое проплавление;

- работа с трубами больших диаметров;

- задействование меньшего количества сварщиков на одинаковый объем работ;

- более благоприятные условия труда для сварщика и меньший вред для здоровья, ввиду удаленности от источника излучения и дыма.

Быстрые режимы автоматической сварки под флюсом достигаются и за счет использования порошка, который подается в зону горения дуги из специального бункера по трубке. Количество высыпания регулируется широтой открытия заслонки. Внешне, флюс похож на круглые светлые шарики, мелкого гранулирования. Посыпание зоны сварки флюсом имеет следующие преимущества:

- исключает разбрызгивание металла сварочной ванны и присадочного элемента;

- придает стабильности дуге;

- задерживает процесс остывания сварочного шва, что улучшает его физические свойства;

- защищает сварочную ванну от взаимодействия расплавленного металла с кислородом;

- раскисляет металл и помогает качественней вплавляться легирующим элементам.

Сварочный трактор плавит часть порошка электрической дугой от проволоки, вследствие чего образуется небольшая корка на поверхности соединения. Другая часть порошка так и остается в виде гранул. После завершения шва требуется удаление слоя шлака молотком и щеткой по металлу. Очищенное изделие готово к покраске или обработке антикоррозийными составами.

Разновидности автоматической сварки

Автоматический сварочный аппарат, создающий дугу подачей тока на проволоку, и защищающий сварочную ванну слоем флюса, может иметь несколько вариантов исполнения. Это могут быть станки с подвижной головкой, выполняющие ровные или шаблонные линии швов. Для трубопроводов используют неподвижные головки, под которыми изделие вращается на роликах. Тракторы сами ездят по изделию, перевозя аппарат и одновременно ведя сварку. Во всех моделях применяется плавящийся электрод (проволока ГОСТ 16130-72). За последующее время, после внедрения в промышленность этих методов, были разработаны и другие устройства, позволяющие автоматизировать сварочные работы. Некоторые принципы работы таких установок похожи, а другие отличаются в корне.В среде аргона

Одной из разновидностей является автоматическая аргонодуговая сварка неплавящимся электродом. В качестве последнего выступает стержень из вольфрама с некоторыми добавками. Между ним и изделием возбуждается электрическая дуга, а аргоновый состав газовой смеси, подаваемый через сопло головки аппарата, не дает углероду вырываться через поверхность шва. Благодаря этому соединение получается крепким и ровным. Сварка в среде защитных газов может выполняться стационарно закрепленной головкой устройства, под которой изделие проворачивается, так и движущейся частью по линии соединения. Аргонно-дуговой метод активно применяется при работе с нержавеющими трубами и емкостями.

Порошковой проволокой

Еще одним вариантом является автоматическая сварка порошковой проволокой. Аппарат подает плавящийся электрод в зону сварки по роликам. Напряжение на конце проволоки создает дугу. Но для защиты расплавленного металла используется не порошок из бункера, а флюс, находящийся в самой проволоке. Для этого последняя изготавливается трубчатой формы и укладывается в бобины. Такой расходный материал стоит дороже, но облегчает подготовку к сварочному процессу. Сварочный станок не требует загрузки флюса в бункер. Наплавленный шов, как и в случае с насыпным порошком, нуждается в очистке. Аппараты могут работать перемещаясь на самом изделии или неподвижно, с прокруткой свариваемых частей под ними.

Плазменная сварка

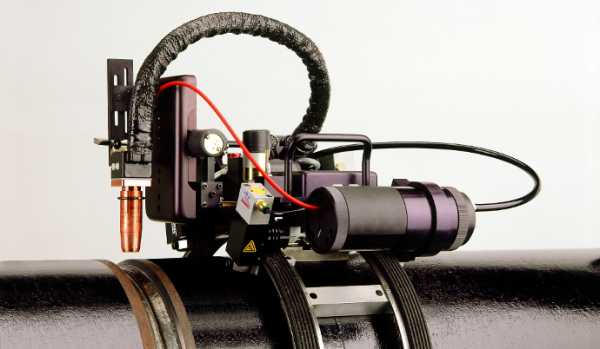

Для быстрого соединения легированных сталей была разработана автоматическая плазменная сварка. В подобных устройствах электрическая дуга горит между двумя электродами в головке горелки. Аргон или гелий, подающиеся под высоким давлением и закрученный завихрителем, содействует ионизации пламени дуги, и усилению ее температуры. Плазменная сварка устанавливается на кронштейны, которые могут вращаться по оси. Расстояние от центра до головки может изменяться, что делает удобным это оборудование для круговых автоматических швов днищ емкостей. В зависимости от толщины металла и требуемой высоты шва, устройство может снабжаться дополнительным блоком подающим присадочную проволоку.

Кроме вышеперечисленных агрегатов встречаются их полуавтоматические версии, где сварщику требуется направлять сварочную головку или руководить движением трактора. Автоматическая и полуавтоматическая сварка востребованы не только на крупных предприятиях, но в небольших фирмах. Ведь таким способом можно значительно повышать производительность и доходность. Некоторые умельцы смогли сделать самодельный аппарат на основе полуавтомата, который способен передвигаться по заданной траектории.

Режимы и особенности

Сваривание автоматическим методом происходит на повышенных токах. Это обеспечивает высокую скорость и эффективность процесса. Рекомендуемые параметры следующие:

| Диаметр проволоки, мм | Сила тока, А |

| 2 | 200-300 |

| 3 | 350-500 |

| 4 | 400-700 |

| 5 | 500-1000 |

Кроме этого, на каждый вид работы при задействовании автоматической сварки на трубопроводе, составляется технологическая карта, в которой указывается весь комплекс усилий и ресурсов, чтобы соединить один километр трубы. Сюда входят: трудоемкость (наличие определенного числа человек и дней на выполнение), выработка за одну смену, необходимость в кране (количество машин на смену), затрачиваемость энергетических ресурсов (тока и горючего), конкретные требования по сборке и сварке изделий, техника безопасности.

Благодаря автоматизации сварочного процесса ускорилось выполнение многих работ. Эти машины облегчают монтаж трубопроводов и других конструкций. А высокое качество швов позволяет использовать их на ответственных соединениях.

Поделись с друзьями

0

0

0

0

svarkalegko.com

что это такое, виды и плюсы технологии

Автоматическая сварка имеет еще одно название, которое раскрывает ее суть – электродуговая сварка под флюсом.

Это одна из самых популярных технологий соединений металлических деталей в промышленности в течение долгого времени. Причина тому – долговременность сварочных швов и простота исполнения. Флюсовые смеси применяются для лучшего сцепления соединяемых поверхностей.

Лучшая в своем роде

Это автоматический вид сварки с механизированным способом выполнения рабочего процесса. Физический процесс простой и понятный: специальная электрическая дуга плавится под действием высокой температуры.

Чертеж автоматической сварки.

В результате пламя горения направляется на так называемый сварочный объект – проволоку, которая расположена в направлении самого шва. Дуга горит под прикрытием мощного гранулированного одеяла – флюсовой смеси. Благодаря высокой температуре они начинают плавиться в сварной ванне.

Вокруг нее формируется специальная эластичная пленка, которая является отличной защитой металла и электрической дуги от проникновения воздуха, и образования главного врага хорошего шва – оксидной пленки.

После процесса в период остывания флюсовые гранулированные смеси превращается в шлак, который покрывает новый сварочный шов, и который необходимо удалить самым простым образом – механическим.

Если работа полуавтоматического вида, мастеру необходимо принимать довольно активное участие в процессе: держать и направлять присадочную проволоку, которая подается автоматически. Вдобавок нужно следить за поведением электрода: направление его движения и скорость перемещения и угол наклона.

Если же применяются полностью автоматическая сварка, то скорость и направление движения электрода выполняет автомат. Для данного метода нужны ровные свариваемые поверхности и швы углового типа.

Роботизированный способ дает прекрасные преимущества в работе: прежде всего это касается сварочного соединения, которое на порядок прочнее, чем при ручных способах сварки. Скорость выполнения процесса также намного выше.

В последнее время чрезвычайно популярна тандемная технология работы с металлами, в которой применяются оба метода, которые проводятся параллельно друг к другу в одной и той же свариваемой плоскости заготовки.

Такое сочетание значительно повышает качество шва за счет оптимальной величины сварочной ванны и быстрого поджига электрической дуги.

Чем хороша электродуговая сварка под флюсом

Во-первых, тратится мало флюсовой смеси – иными словами экономятся ресурсы без потери качества шва. Это происходит благодаря эффективной конструкции с отличным сцеплением металлов.

В дополнение играет роль еще один фактор: это аккуратное и очень тонкое покрытие остаточного сварочного шва защитным слоем шлака, который защищает его от негативного влияния оксидов, образующихся из воздуха. Для соединения, к примеру, труб это самый оптимальный вариант сварки без каких-либо сомнений.

Схема дуговой автоматической сварки.

Преимуществ у этой технологии много, перечислять их легко и приятно:

- Хорошая скорость в работе, что дает неплохую производительность общего процесса.

- Отличная экономия расходных материалов: металл электродов теряется всего на 2%.

- Технология не вызывает образования брызг из металла, что приводит к экономии также и основного металла.

- Участок соединения поверхностей хорошо прикрыт от негативного воздействия воздуха и окружающей среды.

- Минимальное образование оксидов благодаря использованию флюсов.

- Великолепная мелкочешуйчатая структура и эстетика сварочного шва вследствие ровного пламени дуги в течение всей сварки.

- Роль главного защитника от вредных воздействий играет флюс, поэтому нет надобности в дополнительных защитных устройствах и способах.

- Интенсивное охлаждение металла после процесса ведет к образованию устойчивого соединения.

- Это довольно простой метод для исполнения, ему не нужно специально учиться.

Без минусов не обойтись

Недостатков у способа намного меньше, некоторые из них можно расценивать как технические особенности:

- Что уж говорить, автоматическая сварка — метод недешевый и поэтому доступный далеко не для каждого.

- Непростое определение верного расположения материала для фиксации из-за технических характеристик процесса.

- Небезвредный способ для человека, который его выполняет.

- Часто нужно оборудование, которое имеется только на промышленных предприятиях. Эта особенность делает методику редким гостем в кустарных мастерских.

Где применяется автоматическая сварка?

Метод чудесный с точки зрения универсальности и эффективности, поэтому применяться может где угодно: от домашних мастерских до крупных промышленных предприятий, включая сварку труб разного калибра и назначения.

Принцип работы автоматического сварочного аппарата.

Его можно использовать в следующих видах работ:

- монтаж сложных конструкций;

- соединение металлов с большой площадью поверхности для сцепки;

- соединение каких угодно металлов или сплавов вплоть до соединения разнородных по составу заготовок.

В свое время, когда начали применять защиту в виде флюса, в промышленности произошла почти революция в самом хорошем смысле слова. Сначала флюсы шли при работе только с низкоуглеродистой сталью.

Сейчас они используются в соединении сложных и капризных металлов типа тугоплавких металлов и различных стальных сплавов.

Применение расширялось и сейчас широко используются в следующих случаях:

- сварка сложных вертикальных швов с принудительным или свободным формированием шва;

- монтаж труб разного калибра, включая большие диаметры;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растекания металла, с ручным подвариванием, на станках с ЧПУ.

Оборудование и инструменты

Сварочных автоматов для данного метода на рынке великое множество с самыми разными характеристиками и назначением. Самые лучшие и удобные из них – это модели, в характеристиках которых присутствует способность поддерживать подачу проволоки.

Существуют и устройства, в которых есть автоматическое управление абсолютно всеми параметрами сварки. На первый взгляд, именно их можно считать самыми лучшими. Но если вы имеет дело с бытовой работой, то такие аппараты вам совершенно ни к чему из-за сложных технических нюансов и настроек.

Чертеж сварки металлов под флюсом.

При выборе оптимальной модели для своей работы нужно учитывать еще один факт: если у вас уменьшится длина электрической дуги, другие параметры наоборот увеличатся: повысится скорость плавления металлов, увеличится сила сварочного тока.

При таких условиях нужен специальный источник питания с определенными вольтамперными свойствами.

В случае снижения скорости подачи электродов, в аппаратах для автоматической сварки головки с регулятором напряжения мгновенно перестроятся и изменят длину дуги. В этом случае вольтамперные параметры должны пропорционально уменьшиться.

Если у вас аппарат, в которых скорость подачи электродов не меняется, все равно придется поработать, чтобы найти оптимальное значение сварочного тока. Напряжение в электрической дуге также придется настраивать вручную и опытным способом, меняя настройки внешнего источника питания.

tutsvarka.ru

Автоматическая сварка: типы и преимущества

В настоящее время все большее число заводов занимается переоборудованием и модернизацией своих цехов, улучшением технологического оснащения. И, конечно же, происходит повсеместная замена аппаратов ручной дуговой сварки на аппараты, при помощи которых производится автоматическая сварка. Данное переоснащение позволяет повысить производительность, а также предоставляет широкие возможности для восстановления деталей индустриальным методом в промышленных объемах.

Наиболее часто используется автоматическая сварка под флюсом. Это позволяет производить наплавку деталей, что считается экономически выгодным решением, повышающим производительность, а также способствует улучшению качества сварного шва.

Если автоматическая сварка деталей производится на открытом воздухе, однако при этом происходит наплавка флюса на образующийся шов, то говорят о том, что горение дуги происходит в закрытом пространстве. Это явление объясняется тем, что слой флюса представляет собой своеобразное электродное покрытие, а значит, служит для защиты места сваривания от вредного воздействия воздуха окружающей среды. Помимо этого, наплавка флюса используется для предотвращения возможного разбрызгивания расплавленного металла.

Автоматическая сварка под слоем флюса традиционно происходит при помощи электродной проволоки без обмазки. Данный метод позволяет устранить значительное количество недостатков, присущих электродуговой сварке. При этом металл свариваемых деталей становится более однородным, что способствует повышению качества и плотности сварного шва.

Если внимательно рассмотреть процесс прохождения сварного тока через свариваемые детали, то можно заметить, что горение дуги происходит в небольшом зазоре между электродной проволокой и свариваемой деталью. Конечно же, необходимо отметить, что данная проволока подается из катушки, которая разматывается автоматически и подается в зону сварки по мере расплавления сваривающего конца. Для данных мероприятий применяется специальный механизм, встроенный в сварочный аппарат. Таким образом, поступление флюса происходит из небольшой емкости – бункера. Малая доля его под воздействием электрической дуги расплавляется. Однако после охлаждения и затвердевания сварного шва расплавленный ранее флюс без труда удаляется. Неиспользованный поступает обратно в полость бункера и используется при последующих процессах сварки.

Если внимательно рассмотреть процесс прохождения сварного тока через свариваемые детали, то можно заметить, что горение дуги происходит в небольшом зазоре между электродной проволокой и свариваемой деталью. Конечно же, необходимо отметить, что данная проволока подается из катушки, которая разматывается автоматически и подается в зону сварки по мере расплавления сваривающего конца. Для данных мероприятий применяется специальный механизм, встроенный в сварочный аппарат. Таким образом, поступление флюса происходит из небольшой емкости – бункера. Малая доля его под воздействием электрической дуги расплавляется. Однако после охлаждения и затвердевания сварного шва расплавленный ранее флюс без труда удаляется. Неиспользованный поступает обратно в полость бункера и используется при последующих процессах сварки.

Автоматическая сварка предполагает множество способов, которые улучшают ее характеристики.

1. Увеличение сваривающего тока. Применяется для увеличения глубины сварки, так называемой глубины провара металла. В этом случае важным является то, что ширина сварного шва практически не изменяется.

2. Увеличение поперечного сечения электрода. Это, наоборот, приводит к увеличению ширины и уменьшению глубины сварного шва. В свою очередь, обратные преобразования, то есть уменьшение сечения проволоки, влекут за собой более глубокое сваривание и уменьшают ширину сварного шва.

2. Увеличение поперечного сечения электрода. Это, наоборот, приводит к увеличению ширины и уменьшению глубины сварного шва. В свою очередь, обратные преобразования, то есть уменьшение сечения проволоки, влекут за собой более глубокое сваривание и уменьшают ширину сварного шва.

3. Исследования показали, что даже при незначительном увеличении скорости продвижения дуги в значительной мере возрастает высота валика наплавленного металла, в то время как глубина провара и ширина шва уменьшаются.

Таким образом, можно справедливо отметить, что автоматическая сварка в значительной мере превосходит ручную электросварку.

fb.ru

Автоматическая сварка

Исходя из степени механизации сварочных процедур, выделяют электродуговую сварку автоматическую и полуавтоматическую. К первому типу следует относить сварку либо наплавку с автоматизированным зажиганием дуги и поддержкой процесса ее работы, механизацией подачи электродных сварочных материалов в область расплавления и передвижения дуги по оси соединения. В полуавтоматической сварке и наплавке механизации подвергается лишь подача электродного материала, а продвижение дуги осуществляется вручную.

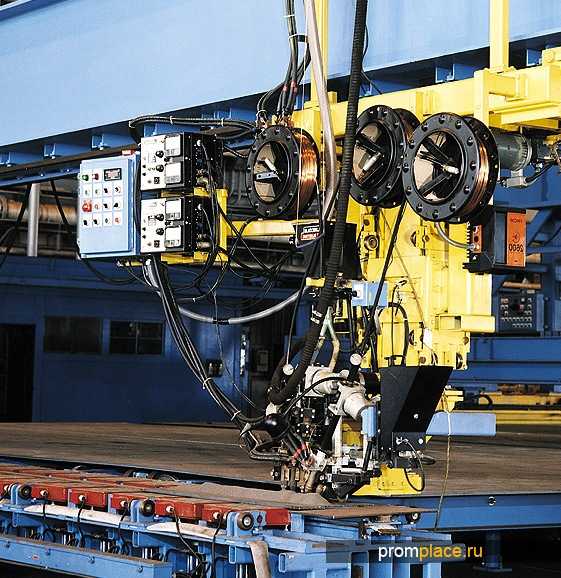

Устройство установки для автоматической сварки

Специализированное оборудование, составляемое из сварочного аппарата либо машины, источника электропитания дуги и автоматизированного дополнительного оснащения называется установкой для автоматической сварки в углекислом газе. Сварочный аппарат, представляющий собой соединение конструкций, включает сварочную головку с устройством для ее передвижения по линии шва, приспособления для подачи газовой защиты или флюса, кассеты либо катушки для сварочной проволоки и управляющий пульт. Аппарат, перемещаемый в ходе проведения работ по сварке автоматизированным способом по отношению к соединяемым деталям, называют сварочным автоматом.

Важнейшим элементом оборудования аппарата для автоматической сварки служит сварочная головка. Данное электромеханическое приспособление призвано производить подачу электродного материала в область действия дуги, подводить сварочный электроток, поддерживать устойчивость дугового горения и своевременно прекращать процесс сварки.

Передвижение сварочной головки осуществляется по особому пути (проложенным по изделию направляющим рельсам) либо непосредственно по обрабатываемой заготовке. Считается самоходной та сварочная головка, в устройстве которой присутствует приспособление для ее передвижения над обрабатываемой заготовкой. Когда сварочную головку закрепляют на стенде выше свариваемой конструкции в неподвижном положении, она называется подвесной. Такие головки обычно не имеют устройства для собственного передвижения, поэтому по отношению к дуге посредством специального механизма либо стенда с закрепленной головкой движется заготовка.

Используемый в технологии автоматической сварки в защитных газах переносимый сварочный агрегат называют сварочным трактором. Он оснащен самодвижущейся тележкой, перемещающей его на плоскости детали вдоль соединяемых кромок либо по особому переносному пути, проложенному по заготовке. Применяемые в промышленном производстве сварочные аппараты (автоматы) отличаются большим разнообразием, исходя из назначения, и бывают как универсальными, так и специализированными.

В комплектацию сварочных (наплавочных) аппаратов (автоматов), кроме сварочного инструментария (горелки либо мундштука), входит еще целый ряд приспособлений. В первую очередь, это механизмы автоматизированной подачи присадочного и электродного материалов в область действия дуги, а также устройство передвижения аппаратуры по линии шва. Помимо этого, необходимы еще приспособления для дополнительного передвижения (корректировочного, настроечного, вспомогательного).

Особое место занимают газовая аппаратура, приспособления, размещающие электродный и присадочный материалы, а также флюсы для автоматической дуговой сварки. Практически все оборудование соединяется с источником электротока, управляющими системами, средствами обеспечения безопасности. Причем сущность автоматической сварки под флюсом предполагает использование в автоматах подвесных головок, снабженных особым электрическим приводом для подачи сварочных материалов.

Принцип работы автоматического сварочного оборудования

При автоматизированном способе ведения сварочного процесса наиболее целесообразно использование источников питания с пологопадающими и жесткими характеристиками. Первые оптимальны для сварочных работ под флюсом, а вторые при сварке в защитных газовых средах. В автоматической сварке кольцевых швов трубопроводов нередки случаи колебания длины дуги, а в ходе проведении работ в труднодоступном месте соединения сварщику это приходится делать искусственно самому. Поэтому наиболее предпочтительны источники электропитания крутопадающих характеристик. С их использованием изменения силы электротока при определенных режимах автоматической аргонодуговой сварки неплавящимся электродом будут несущественными. А это значит, что и основные размеры шва не будут сильно изменяться.

В автоматах применяется принцип саморегулирования электродуги. Поэтому отличается постоянством скорость подачи электродного материала и проволоки для орбитальной автоматической сварки труб, не имеющая зависимости от дугового напряжения. Данные аппараты снабжены асинхронным двигателем, который с неизменяемой частотой вращает посредством редуктора подающий ролик, что обеспечивает постоянство скорости подачи сварочной проволоки в область горения дуги. Также к преимуществам сварочных автоматов относят надежность функционирования и простоту их электрической схемы.

Для сборочно-сварочных операций в массовом и серийном производстве используются автоматические линии сварки, представляющие собой комплексы оборудования, взаимосвязанного и согласованно работающего по единому технологическому циклу. Такие поточные линии включают механизмы, приспособления и устройства для производства процессов подготовки металла с его раскроем, сборки, сварки и контрольных операций в отношении готовой продукции. Автоматизация линий позволяет выполнять полный цикл операций изготовления изделия в заданной технологией последовательности.

Для всех процедур и оборудования линии предусмотрены единый механизм управления и общие транспортные приспособления, с помощью которых осуществляется передвижение свариваемых заготовок от одной операционной аппаратуры к другой. Благодаря автоматизации оборудования и применению специальной оснастки поточные линии способны осуществлять под наблюдением нескольких операторов все сборочно-сварочные работы по производству серийной продукции.

promplace.ru

Автоматическая сварка — это… Что такое Автоматическая сварка?

- Автоматическая сварка

- I дуговая электросварка, в которой основные операции — подача электрода в дугу и перемещение дуги по линии сварки — механизированы. Если механизирована только подача проволоки, а дугу перемещают вручную, сварка называется полуавтоматической. Чаще всего применяется А. с. плавящимся электродом-проволокой, смотанной в бухту массой 20—60 кг и непрерывно подаваемой в дугу по мере плавления. Для защиты сварочной ванны от атмосферного воздуха, а также для раскисления металла и его легирования шов предварительно засыпают толстым слоем флюса (см. Сварка под флюсом), в который погружена дуга. Флюс обеспечивает высокое качество металла шва, устраняет разбрызгивание металла, позволяет повысить сварочный ток и производительность в несколько раз по сравнению со сваркой открытой дугой. Дуга по линии сварки (например, при круговых швах) перемещается передвижением сварочного автомата или самого изделия. Если автомат конструктивно объединён с механизмом передвижения, его называют самоходным; если же его передвигают непосредственно по поверхности изделия или по лёгкому переносному пути, уложенному на изделие, то его называют сварочным трактором (См. Сварочный трактор) (рис.). Широко распространены шланговые полуавтоматы. В них электродная проволока из механизма подачи по гибкому шлангу поступает в держатель, находящийся в руке сварщика. Вместо флюса применяют защитные газы — аргон или углекислый газ, а также газовые смеси (см. Сварка в защитных газах). Однако из-за разбрызгивания металла в этом случае сила тока и производительность ниже, чем при сварке под флюсом. Известна также А. с. неплавящимся вольфрамовым электродом в защитном газе, обычно в аргоне. Наряду с проволокой сплошного сечения при автоматической и полуавтоматической сварке пользуются т. н. порошковым электродом, представляющим собой трубку, начинённую порошками железа, легирующих и флюсообразующих компонентов.

К. К. Хренов.

Сварка барабана котла сварочным трактором: 1 — барабан котла; 2 — сварочный трактор; 3 — ролики вращателя.

IIежемесячный научно-технический и производственный журнал, орган Института электросварки им. Е. О. Патона АН УССР. Издаётся в Киеве на русском языке. Основан в 1948. Тираж (1969) 6500 экземпляров. Освещает результаты исследований сварочных процессов, печатает материалы по теории и практике сварки чёрных и цветных металлов, а также других материалов, по вопросам проектирования и изготовления сварных конструкций.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Автоматическая роторная линия

- Автоматическая сварка

Смотреть что такое «Автоматическая сварка» в других словарях:

автоматическая сварка — Сварка, выполняемая машиной, действующей по заданной программе, без непосредственного участия человека. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN automatic… … Справочник технического переводчика

Автоматическая сварка — 17. Автоматическая сварка Сварка, при которой управление ходом технологического процесса осуществляется автоматически. Источник: ВСН 003 88: Строительство и проектирование трубопроводов из пластмассовых труб 4. Автоматическая сварка Сварка,… … Словарь-справочник терминов нормативно-технической документации

автоматическая сварка — automatinis suvirinimas statusas T sritis automatika atitikmenys: angl. automatic welding vok. Automatenschweißung, f rus. автоматическая сварка, f pranc. soudage automatique, m … Automatikos terminų žodynas

Автоматическая сварка — I Автоматическая сварка дуговая электросварка, в которой основные операции подача электрода в дугу и перемещение дуги по линии сварки механизированы. Если механизирована только подача проволоки, а дугу перемещают вручную, сварка… … Большая советская энциклопедия

автоматическая сварка — Syn: автоматическое сваривание … Металлургический словарь терминов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка автоматическая — – сварка, выполняемая машиной, действующей по заданной программе, без непосредственного участия человека. [ГОСТ 2601 84] Сварка автоматическая – выполняемая машиной, действующей по заданной программе, без непосредственного участия… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и… … Большая советская энциклопедия

СВАРКА ДУГОВАЯ — [arc welding] сварка, при которой свариваемые поверхности нагревают электрической дугой, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура … Металлургический словарь

Сварка автоматическая дуговая — – механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе … Энциклопедия терминов, определений и пояснений строительных материалов

dic.academic.ru

Автоматическая сварка

Практически каждый человек хотя бы примерно знает о том, что такое сварка. Однако в большинстве случаев, в голове возникает образ человека в сварочной маске и с инструментов руках. Однако ручная сварка это ещё не все, современные технологии позволяют полностью автоматизировать процесс сварки. Использование автоматической сварки происходит в различных промышленностях. Ценится данный способ за свою простоту, скорость работы, высокое качество результата и долгим сроком эксплуатации шва. Чаще всего, для достижения наилучшего качества шва, применяют флюс.

Сварка флюсом в автоматическом режиме, по большинству мнений, является лучшей разновидностью автоматической сварки. Этим и обусловлена её популярность применения на различных производствах. Также, понятие автоматическая сварка под флюсом часто называют электродуговой сваркой под флюсом.

Весь процесс происходит следующим образом. Под воздействием электрического тока дуга раскаляется до высоких температур, вследствие чего она начинает гореть. Пламя направляется на то место, в котором находится сварочный электрод и плавит его. Электроды располагаются в месте будущего сварочного шва, он находится между торцами двух свариваемых деталей, на расстоянии от 5 до 20 миллиметров.

Пламя сварки, должно быть направлено строго на место будущего сварочного шва используется программирование действий, если же автоматическое прицеливание осуществить не возможно, в этом случае сварочная дуга направляется механическим способом.

Пламя нагревает металл, а вместе с ним и флюс, который при плавлении образует прочную эластичную плёнку, её задачей является создать барьер от воздуха.

Плюсы и минусы сварки под флюсом

Любой процесс всегда имеет свои преимущества и недостатки. Автоматическая сварка под флюсом не исключение. Отличительной чертой данного способа сварки является его высокая экономичность, дело в том, что количество флюса, для отличного итогового результата, нужно совсем немного. Следовательно, автоматическая сварка под флюсом позволяет значительно экономить материал, причём это абсолютно никак не будет сказываться на качестве шва.

Экономить флюс позволяет специальная конструкция сварочного аппарата, которая обеспечивает отличную тягу для сцепки даже материалов высокой плотности. Также шов покрывается тончайшим слоем шлака, который также положительно влияет на физически характеристики соединения. Именно поэтому автоматическая и полуавтоматическая сварка под флюсом очень часто используется для сварки труб.

Преимущества использования автоматической сварки:

- высокий уровень производительности, относительно альтернативных методов сварки;

- электрод используются практически полностью, его потери составляют меньше, чем 2% от исходного объёма;

- в процессе сварки не образуются брызги;

- место соединения находится под защитой эластичного слоя, поэтому газы, присутствующие в атмосфере, никак не повлияют на качества шва;

- при автоматической сварке практически не образуются оксиды;

- шов получается с мелкозернистой структурой, это достигается путём равномерного нагрева на протяжении всего процесса;

- из-за того, что для сцепки материалов используется флюс, отпадает надобность использования дополнительных защитных приспособлений;

- после выполнения процесса остывания металла происходит достаточно быстро.

Человек, который никогда не встречался с автоматической сваркой, может подумать, что в её использовании есть только плюсы. Однако это не так. Данный способ имеет несколько недостатков:

- Высокие финансовые затраты. Создание всего процесса и закупка необходимого оборудования обходятся очень дорого. В связи с этим применения данного способа сварки целесообразно только в промышленных условиях, в быту лучше использовать обычную ручную сварку.

- Материал, который нужно соединить, достаточно трудно закрепить в нужном положении, это связано с технологическими особенностями метода.

- Автоматическая сварка негативно сказывается на человеческом организме.

- Большой процент выполняемых работ требует наличие специализированного оборудования, которое, как правило, имеется только на производствах.

Исходя из вышеуказанной информации, можно понять, что данный метод сварки применяется в основном только на различных промышленных предприятиях, использование этого способа в быту связано с определёнными трудностями. Данный способ соединения позволяет сваривать как однородные металлы, так и разнородные, толщина свариваемого материала может принимать значения от 1 до 150 мм.

Что нужно для обеспечения процесса автоматической сварки?

Для сварки металлов используется специализированной оборудование, которое называется сварочный аппарат. На данный момент существует большое количество его модификаций, каждая из них отличается друг от друга по техническим характеристикам и каждая лучше, чем другая подходит для выполнения тех или иных операций.

Например, имеются такие модификации автоматического сварочного аппарата, в устройстве которого реализована постоянная подача сварочной проволоки. Сварка с использованием такого агрегата позволяет повысить уровень производительности на максимальный уровень, потому что с его помощью можно очень быстро создать однородную массу и создать высококачественное соединение.

Также имеются модификации, способные полностью в автоматическом режиме регулировать абсолютно все параметры без исключения. Многие люди считают агрегаты такого типа самыми лучшими, однако это не так, все связано со сложностью технической настройки аппарата. Большое количество программ требует настройки, и только после её выполнения аппарат сможет осуществлять свою деятельность без дополнительного участия кого-либо или чего-либо. Поэтому данную модификацию сварочного аппарата используют только профессионалы своего дела, любителям и новичкам будет очень сложно разобраться во всех тонкостях настройки.

Любые сварочные головки оснащены режимом восстановления, он выполняется в том случае, если они вращаются равномерно, а длина дуги меняет свой размер. Весь процесс является зависимым от плавления электродов, который возникает из-за автоматической регулировки длины дуги.

Важно знать: увеличение размеров зазора напрямую ведёт за собой повышенную подачу напряжения, это влияет на изменение силы тока требуемого для выполнения сварки.

Автоматический сварочный аппарат имеет ещё одну особенность. В том случае, когда сварочная дуга изменяет свой размер, уровень подачи тока и скорость плавления увеличиваются. Естественно, что обычная бытовая розетка не подойдёт, для выполнения этой функции нужно использовать элемент с жёсткой вольт-амперной характеристикой.

А если уровень скорости подачи электродов под сварочную дугу уменьшить, то сварочные головки, оснащённые автоматическим регулятором напряжения, повлияют на размер дуги. Уровень напряжения в любом случае повысится обратно, однако чтобы это осуществилось нужно использовать элемент питания с уменьшающейся вольт-амперной характеристикой.

Все сварочные аппараты отличаются не только своими техническими параметрами, но и настройкой. Для различных модификаций она может существенно изменяться. Если излагать простыми словами, человеку приходится самостоятельно изменять силу тока и напряжение, подающееся на дугу.

В агрегатах, которые работают на неизменной скорости подачи, требуется подбирать значение напряжения и тока, подходящее для сварки любых типов материала. Настройка дугового напряжения побирается опытным путём.

В заключение

Любая модификация автоматического сварочного аппарата имеет свою уникальную конструкцию. Раньше считалось, что тип конструкции создаёт производитель, однако со временем были созданы стандарты ГОСТ на сварку, которым необходимо следовать. Их создание позволило сделать конструкцию сварочных аппаратов от разных производителей похожими друг на друга.

svarkagid.com

Оборудование для автоматической сварки

В наше время, когда на первое место выходит скорость технологического процесса, сварка автоматическая становится остро необходимым способом соединения металлов. Современные аппараты для такой сварки позволяют не только автоматизировать и ускорить процесс, но и обеспечить качество сварного шва и постоянный контроль его формирования.

Автоматическая сварка в основном выполняется электродуговым способом, под постоянным напором и с обновлением электродов.

Сущность автоматической сварки

Автоматическая сварка в основном представляет собой дуговую сварку под слоем флюса. Такой способ позволяет соединять практически любые металлы и их сплавы толщиной от 1,5 до 150 мм, а также заготовки из разнородных металлов.

Основная сущность процесса заключается в том, что между сварочным электродом и соединяемыми деталями автоматически поддерживается электрическая дуга, обеспечивающая расплавление металла в сварочной ванне. Дуга большой мощности находится в газовой среде, образованной при испарении флюса. Для поддержания состава облака в сварочной зоне обеспечивается слой флюса толщиной порядка 40 — 80 мм и шириной 50 — 100 мм.

С учетом такой особенности процесса дуга вся располагается внутри расплава флюса. За счет этого расплав флюса обеспечивает давление на расплавленный металл до 9 г/см², что достаточно для его удержания от разбрызгивания. Газовое облако предотвращает окисление металла. В целом такая технология позволяет увеличить силу сварочного тока до 4 кА при обеспечении надлежащего качества шва.

Автоматизация сварки строится на следующих принципах: непрерывное обновление сгоревшего (расплавленного) электрода, поддержание объема флюса в сварочной ванне и отсос нерасплавившегося флюса, равномерное передвижение электрода вдоль шва. Соответственно, для обеспечения качества необходим контроль длины дуги, силы сварочного тока и скорости перемещения электрода. Непрерывная подача электрода обеспечивается применением в качестве него сварочной проволоки.

Вернуться к оглавлению

Принцип конструкции аппарата

Устройство сварочного генератора.

Для осуществления процесса используется специальное оборудование для автоматической сварки. Основными элементами сварочного автомата являются: сварочный генератор (источник сварочного тока), сварочная головка, устройство подачи проволоки, устройство подачи и удаления флюса, схема управления и контроля, устройство перемещения. В качестве источников питания используются сварочные инверторы, способные поддерживать жесткие или падающие внешние вольт-амперные параметры.

Сварочная головка является основополагающим звеном всего оборудования. Именно с ее помощью подается электрический ток, направляется проволока и флюс, снимаются и подаются сигналы для корректировки процесса. В ее конструкцию включены следующие основные элементы: токоподводящее приспособление, механизм вытяжки и направления сварной проволоки, дозатор выдачи флюса, устройство, корректирующее положение сопла относительно шва.

Формирование сварного шва возможно при перемещении дуги вдоль соединяемых металлов. Это можно достичь двумя способами: перемещением головки с электродом относительно неподвижной заготовки или перемещением самой сварочной ванны относительно неподвижной головки. Исходя из этого, аппараты подразделяются на 3 основных типа: подвесные неподвижные головки, передвижные устройства (сварочный трактор) и установки орбитального (кругового) перемещения для сварки труб большого диаметра.

Вернуться к оглавлению

Поддержание параметров сварки

Схема полуавтоматической сварки труб под флюсом с помощью полуавтомата: 1 — дроссель, 2— сварочный трансформатор, 3 — щиток, 4 — аппаратный шкаф, 5 — подающий механизм полуавтомата, 6 — крюк для подвешивания подающего механизма. 7 — кассеты для электродной проволоки, 8 — гибкий шланг, 9 —держатель.

Выпускаются 2 основных типа аппаратов: установки автоматической сварки с постоянной равномерной подачей проволоки и автоматы с изменением скорости подачи электрода в зависимости от напряжения дуги. В первом случае осуществляется саморегулирование параметров дуги. Применяются такие установки для соединения металлов толщиной до 3 мм. Во втором случае можно сваривать детали значительно большего размера.

Саморегулирование дуги происходит в результате увеличения длины дуги, что уменьшает сварочный ток, и наоборот. В таких аппаратах применяется источник электроэнергии с жесткими вольт-амперными параметрами. В другом типе устройств изменение длины дуги, вызывающее изменение напряжения на ней, преобразуется в сигнал, направляемый на устройство подачи электродной проволоки для корректировки скорости подачи. Источники питания в этом случае имеют падающую вольт-амперную характеристику.

Устройства этих типов различаются и по регулированию основных режимов: силы тока и напряжения на дуге. В автоматах с постоянной подачей проволоки сварочный ток устанавливается путем подбора скорости подачи, а напряжение на дуге корректируется путем изменения напряжения холостого хода внешней характеристики генератора. Величина напряжения устанавливается на пульте управления и автоматически удерживается постоянной в процессе сварки. Величина сварочного тока настраивается регулировкой крутизны внешней характеристики генератора.

Вернуться к оглавлению

Электродная проволока

Виды электродов.

Качество автоматической сварки во многом определяется правильным выбором электродной проволоки. Ее химический состав формирует структуру сварного шва, то есть подбирается исходя из типа свариваемого металла. Обычно стремятся, чтобы составы проволоки и заготовок были близки. Всего стандартом предусмотрено производство более 70 различных марок электродной проволоки.

Исходя из состава, проволока подразделяется на низкоуглеродистую (легирующие компоненты — не более 2%), легированную (2 — 6%) и высоколегированную (более 6%). Выделяется также проволока с медным покрытием (отмечается буквой О в конце марки). Особая чистота состава отмечается индексом А в обозначении. В целом в составе может присутствовать ванадий (отмечается буквой Ф), молибден (М), никель (Н), титан (Т), хром (Х) и ряд других элементов.

Перед использованием в автоматах электродную проволоку рекомендуется очистить от масел и других загрязнений путем протирки керосином, уайт-спиритом, бензином и другими растворителями. Для ликвидации увлажнения поверхности применяется термическая обработка при температуре 100 — 140ºС.

Эффективна подготовка путем обработки поверхности в 20%-ном растворе серной кислоты с последующим нагревом до температуры 230 — 250ºС в течение 2 — 2,3 ч.

Флюс.

От выбора флюса качество автоматической сварки зависит в значительной степени: формируется состав сварочного шва, что определяет механическую прочность и стойкость к растрескиванию, а также обеспечивается стабильность дуги и возникают газовые поры в металле. Флюсы, введенные в сварочную зону, выполняют важные задачи: изоляция сварочной ванны от атмосферной среды, обеспечение параметров дуги, химическое взаимодействие с металлическим расплавом, легирование шва, формирование шовной поверхности.

Чаще всего в качестве флюсов используются искусственные силикаты слабо кислого типа. Основа состава обеспечивается двойным или тройным силикатом закиси марганца, окиси кальция, окиси магния, алюминия. Для понижения температуры плавления вводится присадка — плавиковый шпат. Наиболее распространен флюс ОСЦ-45, основанный на силикате марганца с добавлением фтористого кальция.

Вернуться к оглавлению

Оборудование для сварки

Для автоматической сварки выпускается множество различных типов аппаратов. Ниже приведены некоторые характеристики достаточно востребованных устройств:

| Тип | Сварочный ток, кА | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Габариты, мм | Масса, кг |

| АДГ-63 | 0,6 | 1,6-3 | 120-725 | 680х385х630 | 32 |

| АДФ-630 | 0,63 | 1,6-3 | 120-725 | 680х385х630 | 32 |

| АСУ-5 | 0,63 | 2-3 | 120-725 | — | 28 |

| ТС-16 | 1 | 2-5 | 50-405 | 716х346х540 | 45 |

| АДФ-1000 | 1 | 2-5 | 25-350 | 720×500х650 | 80 |

| АДФ-1250 | 1,25 | 2-5 | 12-350 | 1320х630х980 | 145 |

В качестве источников питания предлагаются универсальные сварочные выпрямители с системой контроля и регулирования выходных параметров. Так, хорошо себя зарекомендовали устройства следующих марок:

- Idealarc DC: на входе — 380 В, сварочный ток — 0 — 1 кА при напряжении на дуге в 44 В.

- Idealarc DC: 380 В, сварочный ток — 0 — 1,5 кА при напряжении на дуге в 60 В.

- Idealarc AC: 380 В, сварочный ток — 0 — 1,2 кА при напряжении на дуге в 44 В.

Универсальным признается источник питания Power Wave AC/DC с функцией контроля формы сварочного тока, возможностью изменять частоту и силу переменного сварочного тока.

expertsvarki.ru