Автомат продольного точения

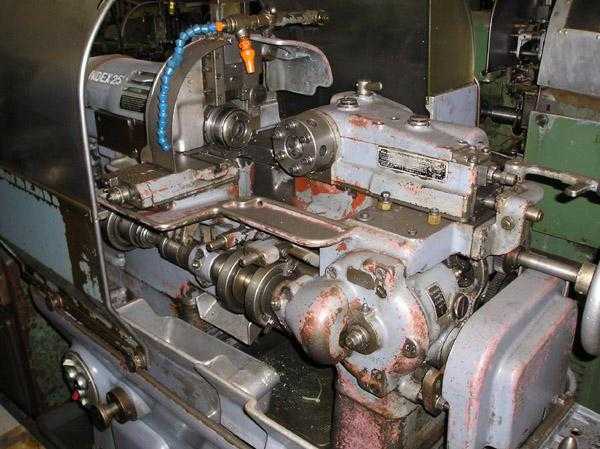

Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого,калиброванного прутка,фасонного профиляи свёрнутой в бунтпроволоки.

Автомат может выполнять точение различных материалов — от медидо легированыхсталей.

Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающихцанг,державоки инструментов.

Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальныйсуппорт. На верхней плоскости станины находятся также приводы приспособлений, приводшпинделя, либоревольверной головки, приводы поперечных суппортов. Вместотокарного патронав автомате продольного точения используетсяцанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальныецанги.

Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» («Swiss type»).

Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента.

Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могу выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

Многошпиндельный токарный автомат

Обработка вала на токарном станке

Автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства.

На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы.

Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков.

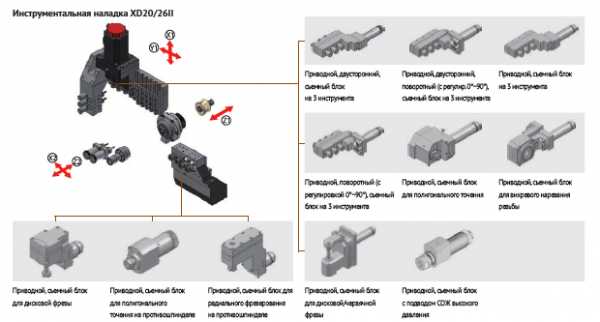

Токарно-фрезерный обрабатывающий центр

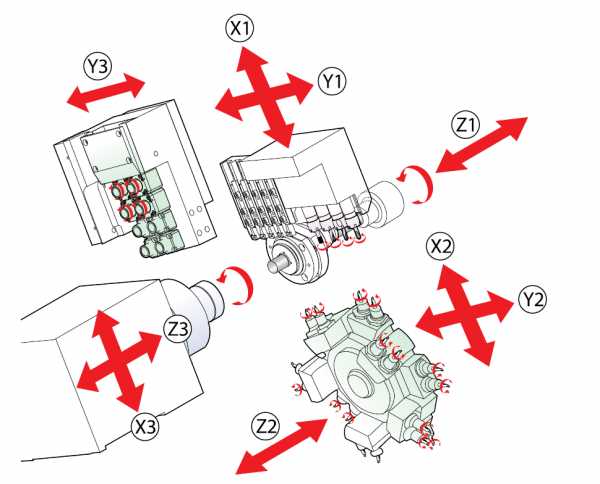

Обрабатывающий центр совмещает функции токарного и фрезерного станков. Хотя наревольверных станкахс приводным револьвером можно осуществлять фрезерование и сверление, однако возможности таких станков существенно ограничены подвижностью револьвера. Для решения этой проблемы в обрабатывающих центрах есть фрезерная голова под конус HSK или Capto (реже стандартный конус ISO либо BT) Конусы HSK и Capto позволяют устанавливать токарный резец прямо в фрезерную голову, что позволяет осуществлять операцию точения. При этом можно использовать резцы с квадратным сечением хвостовика, зажатые в специальную переходную оправку (чаще применяется на HSK-шпинделях), либо резцы со специальным хвостовиком (характерно для Capto-шпинделей).

Обрабатывающий центр

Таким образом один и тот же шпиндель фрезерной головы используется как для вращающегося, так и для статического инструмента.

Смена инструмента осуществляется автоматическим сменщиком инструмента. На обрабатывающих центрах используют инструмент со сменными твердосплавнымипластинами, либо цельный. Напайной инструмент, как правило, не используется.

Станок может иметь и револьверную голову, но такая компоновка редко используется.

Обрабатывающие центры предназначены прежде всего для обработки сложных деталей, требующих как операции точения так и фрезерования, например таких как коленвал.

studfiles.net

Автомат токарный и его характеристики. Токарный станок-автомат многошпиндельный продольного точения с ЧПУ. Изготовление и обработка деталей на токарных автоматах

Токарным автоматом называют особый станок, обработка деталей на котором производится без участия рабочего. Стоит оборудование этого типа дороже обычного. Однако и в использовании считается более удобным. Все операции на таких станках производятся в автоматическом режиме. Рабочий следит лишь за загрузкой заготовок и осуществляет контроль качества изготовленных деталей.

Разновидности станков автоматов

Существует несколько типов такого оборудования. Изготовление деталей может производиться на одношпиндельных или многошпиндельных станках-автоматах. Конструктивно они отличаются мало чем. Отличие заключается лишь в том, что на таком оборудовании, как одношпиндельные токарные автоматы, точение производится с использованием только одного рабочего инструмента. В конструкции многошпиндельных станков их несколько. По виду обрабатываемых деталей все токарные автоматы подразделяются на:

винторезные;

карусельные;

лоботокарные;

токарно-фрезерные;

токарно-револьверные;

продольного точения.

Винторезные машины используются для выполнения всех видов токарных операций, карусельные — для обработки заготовок большой массы. Лоботокарные автоматы применяются для вытачивания цилиндрических, лобовых и конических изделий. Фрезерное оборудование используется для рельефной обработки. Токарно-револьверные автоматы применяют для изготовления деталей сложной формы. О том, для чего предназначены станки продольного сечения и каковы особенности их конструкции, во всех подробностях поговорим ниже.

Назначение токарных автоматов

Как и на обычных станках, на оборудовании этого типа производятся такие работы, как:

продольное точение цилиндрических и ступенчатых поверхностей;

обработка наружных конических;

прорезание канавок, обработка торцов и уступов;

растачивание отверстий;

сверление;

нарезка резьбы;

рифление;

фасонное обтачивание.

Общие особенности конструкции

Все токарные автоматы и полуавтоматы, как и обычные станки, таким образом, предназначены для удаления определенных частей заготовки при вращении последней. По конструкции разные виды этого оборудования могут сильно различаться. Однако основные черты для большинства типов являются общими. В конструкцию любого токарного станка входят: станина, передняя и задняя бабка, каретка. Последняя предназначена для удерживания инструмента и перемещения его в нужном направлении. Отвечает за этот процесс специальный механизм подачи.

На передней бабке такого оборудования, как токарный станок-автомат, крепятся шпиндель и механизм изменения скорости. Закрепляется она очень прочно, так как может вызвать вибрации, передающиеся к заготовке и снижающие качество готовой детали. Шпиндель в бабке фиксируется на подшипниках и оснащается специальными зажимными устройствами (петлями или патронами). В движение он приводится от отдельного электродвигателя через коробку передач.

Станины в токарных станках могут использоваться разные (перевернутые, V-образные, плоские). Расположен этот элемент конструкции должен быть максимально точно. Любые отклонения приводят к значительному снижению качества изготавливаемых изделий.

Задняя бабка используется для поддержания во время точения длинных заготовок. Располагается она обычно вдоль стола и фиксируется в максимально удобном для изготовления детали положении.

Автоматизироваться токарные станки могут с использованием контроллера или механического командоаппарата. От простых станков с ЧПУ оборудование этого типа отличается тем, что заготовки в данном случае на обработку подаются также автоматически. ЧПУ такие станки могут оснащаться дополнительно.

Отличие автоматов от обычных станков

Работы на машинах этого типа, таким образом, могут выполняться те же самые, что и на простом токарном оборудование. Отличие заключается в том, что обточка деталей на автоматах производится по жестко заданному циклу. На обычном станке рабочий, окончив изготовление одной детали, может сразу же приступить к вытачиванию другой. На автомате переналадка кулачков занимает несколько часов, а подготовка к ней — несколько дней.

Сфера использования

Токарные автоматы имеют гораздо большую производительность, чем обычные станки. Поскольку частые их переналадки ведут к потере производственного времени, используют это оборудование обычно на крупносерийных производствах. Кроме того, поскольку стоит такое оборудование довольно-таки дорого, применять его целесообразно только в том случае, если имеется необходимость в изготовлении деталей очень сложных форм с большим количеством переходов. Очень часто на предприятиях используют узкоспециализированные станки этого типа, предназначенные для производства какой-то одной детали или небольшой группы изделий.

Многошпиндельные автоматы

Эта разновидность токарного автоматического оборудования используется на предприятиях для массового изготовления деталей разных форм и размеров. Этим такие станки отличаются от одношпиндельных, применяемых в основном для производства серийных одинаковых изделий. Существует две разновидности таких автоматов:

Горизонтальные. Основным преимуществом таких станков удобство загрузки исходного материала. Поэтому используют их там, где применяется непрерывная подача прутка.

Вертикальные. Плюсом многошпиндельных станков этой разновидности считаются небольшие размеры. Места в помещении оборудование этого типа занимает не слишком много.

Многошпиндельный токарный автомат иногда может применяться и в малосерийном производстве. Но только в том случае, если оснащен ЧПУ.

Автоматы продольного точения

Оборудование этого типа в последнее время становится все более популярным. Используются станки продольного точения для изготовления в основном маленьких деталей очень сложной формы. Отличительной особенностью их конструкции является наличие подвижной шпиндельной бабки. Тип зажима в таких станках используется цанговый. Противошпиндель в автоматах продольного точения устанавливается на высокоточных линейных направляющих.

Особенностью станков этой разновидности, помимо всего прочего, являются небольшие габариты. Рабочая зона у них также не слишком обширная. Функционируют автоматы этого типа обычно на очень высокой скорости.

Токарный автомат продольного точения может применяться как в массовом, так и в серийном производстве деталей. Чаще всего оборудование этого типа используется в оптической, электротехнической и приборостроительной отраслях промышленности. Резцы в таких станках устанавливаются в суппортах и перемещаются только в горизонтальном направлении. На производстве используются автоматы продольного точения как одношпиндельные, так и многошпиндельные.

Токарный автомат продольного точения предназначен для выполнения таких операций, как:

обтачивание ступеней;

обработка канавок и конусов;

расточка неглубоких отверстий;

обработка фасонных поверхностей;

нарезка резьбы внутренней и наружной;

развертывание отверстий;

накатка наружных поверхностей;

фрезеровка шлицов у винтов;

сверление.

Поверхности на автоматах этого типа могут обрабатываться самые разные: конические, цилиндрические, ступенчатые и т. д. Для расширения возможностей станков продольного точения используются всевозможные дополнительные приспособления. К примеру, применение передаточных рычагов позволяет снизить износ кулачков и башмаков толкателей.

Особенности конструкции автоматов продольного точения

Шпиндельная бабка у таких станков закреплена на верхней плоскости станины. Впереди на ней имеется специальный платик, предназначенный для установки дополнительных приспособлений. На верхней ее плоскости установлен вертикальный суппорт, а на задней — качающийся упор. Управление таким оборудованием, как продольно-токарный автомат, производится посредством системы кулачков и распредвалов, закрепленных в станине.

Основные преимущества

К плюсам станков продольного точения в первую очередь относят:

возможность получения фасонных и конических поверхностей при использовании призматических резцов;

гладкую качественную поверхность готовых изделий;

возможность фрезерования как вдоль оси детали, так и поперек нее;

возможность накатывания мелких цифр, знаков и букв.

Обработка деталей на токарных автоматах этого типа может производиться с максимальной точностью.

Принцип работы

В процессе обработки исходному материалу на таких станках придается не только вращательное движение, как на обычных, но и поступательное — вдоль оси. Сами резцы в таком оборудовании, как токарные прутковые автоматы продольного точения, перемещаются только перпендикулярно прутку. Возникающие в процессе обработки радиальные усилия воспринимаются люнетом. Это позволяет устранить разного рода вибрации и прогибы и соответственно обеспечить высокую точность обработки.

Цикл движения бабки и инструментов в станках-автоматах продольного точения задается кулачками, настроенными именно на данную конкретную деталь. Последние установлены на специальный вал, число оборотов которого может меняться в том числе и при неизменной скорости движения шпинделя.

Обслуживание автоматов продольного точения

В эксплуатации станки этого типа просты. Однако, разумеется, определенного ухода они требуют. К примеру, для того чтобы система охлаждения функционировала бесперебойно, в ней нужно периодически менять масло. Также рекомендуется ежемесячно промывать ванну для жидкости. В конструкцию системы охлаждения также входит фильтр, который следует прочищать с той же периодичностью. Соблюдать эти рекомендации следует обязательно. Ремонт токарного автомата — дело дорогостоящее.

Машины с ЧПУ

Как уже упоминалось, станки, предназначенные для изготовления металлических деталей, могут дополнительно оснащаться ЧПУ. Такие системы управления обычно применяются в том случае, если автомат токарный предназначен для выпуска деталей в серийном или мелкосерийном производстве. Используемое в ЧПУ программное обеспечение позволяет:

автоматизировать процесс обработки;

улучшить качество обрабатываемых деталей;

значительно сократить время наладки станка.

Разного рода приводы и преобразователи в ЧПУ используются цифровые. Представляют они собой электродвигатели, работающие либо от переменного, либо от постоянного тока. В кинематическую схему станка при использовании ЧПУ встраиваются специальные датчики. Рабочий инструмент в станках, оборудованных ЧПУ, используется максимально прочный, так как функционируют они с очень высокой скоростью и производительностью. Конструкция основания у таких машин должна быть предельно жесткой.

Автомат продольного точения многошпиндельный с ЧПУ

Собственно само числовое программное обеспечение представляет собой ничто иное, как компьютерную систему с установленным на нее специальным ПО, управляющую приводами станка. Обычно стандартная комплектация автоматов, оборудованных ЧПУ, следующая:

шпиндель;

система охлаждения;

противошпиндель;

освещение для рабочей зоны;

датчик выброса обработанных деталей;

втулка переменная;

специальное устройство, предназначенное для приемки готовых изделий;

инструменты для наружного и внутреннего точения;

фронтальные и поперечные приводные инструменты;

сама система ЧПУ.

Простые токарные автоматы многошпиндельные продольного точения без ЧПУ используются в основном для многосерийного изготовления большого количества разного рода мелких деталей, чаще всего длинных и небольшого сечения, сложной формы. Последние обычно служат элементами конструкции современного медицинского и лабораторного оборудования, электроники, часов и пр.

Установка ЧПУ на такие станки позволяет выпускать также большое количество изделий, но не одинаковой, а разной формы (то есть небольшими партиями). Обычные автоматы чаще всего настраиваются на производство какой-нибудь конкретной детали и только один раз. Дело в том, что механическое «перепрограммирования» оборудования этого типа, как уже упоминалось — процедура крайне сложная и длительная. Простаивание же производства при переналадке очень сильно влияет на его рентабельность. Поэтому использование обычных автоматов для производства мелких партий деталей разных форм считается нецелесообразным.

Установка ЧПУ помогает решить эту проблему и совместить преимущества автомата с возможностью расширения ассортимента изготавливаемой продукции. При наличии на станке системы числового программного управления перенастроить его можно очень быстро. К примеру, смена режущей пластины производится непосредственно на самом станке без снятия державки. Для изменения же скорости вращения инструментов и порядка их работы нужно только ввести определенные значения в окно программы на компьютере ЧПУ.

Изготовление деталей на токарных автоматах продольного точения с ЧПУ: особенности

Участие рабочего при использовании станков этого типа сводится к минимуму. Все что требуется от специалиста — это следить за бесперебойностью работы оборудования. Конечно же, качество выпускаемой продукции в данном случае напрямую зависит от точности настройки автомата. Поэтому программы ЧПУ должны быть максимально продуманными.

Главной задачей тех производств, на которых используется такое оборудование, как токарный автомат с ЧПУ продольного точения, является выпуск деталей с точно заданными параметрами и при этом низкой себестоимости. Прутки, используемые в качестве исходного материала на таких станках, обычно имеют геометрически не слишком выверенную форму (даже калиброванные). При этом все погрешности и неточности могут легко передаться готовой детали. Ведь произвольно изменить свое положение или скорость вращения без участия человека рабочие инструменты, конечно же, не могут. Эта особенность резки на автоматах называется «наследственностью» и является основной проблемой технических программистов предприятий. Решается она обычно путем снижения скорости режимов обработки по всей длине резания. Что разумеется, ведет к увеличению себестоимости выпускаемой продукции из-за повышения временных затрат.

Между тем избавиться от «наследственности» с минимальными потерями можно, используя специальные современные прикладные программы ЧПУ, разработанные с учетом обуславливающих ее динамических характеристик обрабатывающей системы. Их применение позволяет назначить режим максимально точного резания с сокращением потерь времени более чем в два раза.

Лучшие марки

Таким образом, правильная наладка автомата продольного точения с использованием программ ЧПУ позволяет сделать производство мелких деталей максимально рентабельным. Но разумеется, только в том случае, если само оборудование будет качественным. Ремонт автоматов продольного точения с ЧПУ отличается сложностью, дороговизной и длительностью по времени. Поэтому выбор таких машин — дело очень серьезное и ответственное.

При покупке такого оборудования, как токарный станок-автомат, в первую очередь следует обращать внимание на его производителя. Хорошие отзывы заслужили, к примеру, машины многошпиндельные продольного точения с ЧПУ следующих марок:

Автоматы Tornos

К достоинствам станков серии MultiSwiss относят в первую очередь высокую производительность и относительно простую конструкцию. Многошпиндельный токарный автомат с ЧПУ Tornos довольно-таки легко и быстро налаживается и переналаживается. Для того чтобы работать на такой машине, не нужно быть специалистом по многошпиндельным станкам. Управление производится полностью через ЧПУ. Технические характеристики станков этой линейки представлены в таблице.

Параметр | Значение |

Количество инструментальных суппортов | 7 шт. |

Максимальный диаметр прутка | 14 мм |

Максимальная длина изготавливаемой детали | 40 мм |

Количества шпинделей | 6 шт. |

Максимальная скорость вращения шпинделей | 8000 об/мин |

Мощность | 5.6 кВт |

Максимальный момент | 7.5 Нм |

Количество противошпинделей | 1 шт. |

Максимальная скорость вращения противошпинделя | 8000 об./мин |

Мощность противошпинделя | 5 кВт |

Система ЧПУ | Fanuc |

Масса автомата | 7000 кг |

Габариты | 1440x5920x2120 мм |

Модели ЛА155Ф30

Трехшпиндельные токарные автоматы этой марки относятся к классу точности «В». Основными достоинствами станков ЛА155Ф30 считаются надежность и долгий срок службы. Даже после длительного использования эти машины позволяют обрабатывать детали с максимальной точностью. Помимо этого, станки ЛА155Ф30 отличаются не слишком высокой стоимостью и ремонтопригодностью.

Характеристики токарных автоматов этого производителя такие:

диаметр обрабатываемого прутка мин/макс — 6/16 мм;

наибольшая длина изделия — 160 мм;

скорость вращения главного шпинделя — 80-8000 об./мин;

мощность электродвигателя — 5.5 кВт;

масса автомата — 2270 кг;

габариты с приставным оборудованием — 5600х900х1720 мм.

Станки HJM SQC38

Многошпиндельный токарный автомат этой марки также обеспечивает максимальную точность обработки деталей. Предназначено это оборудование для высокоскоростной обработки деталей (продольного точения и фрезерования). Ниже представлены технические характеристики HJM SQC38.

Параметр | Значение |

Количество приводного инструмента | 6 шт. |

Максимальный диаметр прутка | 38 мм |

Максимальная длина изделия | 210 мм |

Частота вращения приводного инструмента | 4000 об./мин |

Частота вращения противошпинделя | 8000 об./мин |

Вес автомата | 4500 кг |

Габариты | 2100х1450х1700 мм |

Заключение

Таким образом, современные токарные автоматы продольного точения с ЧПУ — оборудование очень удобное, производительное и в большинстве случаев надежное. Самое главное при его эксплуатации — это использовать максимально продуманное программное обеспечение. Это позволит повысить рентабельность производства и выпускать качественную продукцию с точными размерами.

fb.ru

Автоматы продольного точения

Автоматы продольного точения

Автоматы продольного точения – это наиболее распространенное название разновидности токарных станков, предназначенных в основном для серийного производства изделий, преимущественно из заготовок в виде прутка или проволоки из специальной калиброванной стали или других металлов. Операции, которые могут производить автоматы продольного точения (АПТ) это токарные и сверлильные операции, расточка и резьбонарезание, а так же в некоторых случаях фрезерование пазов, шлицов, площадок и окон в изделиях

В настоящий момент в мире выпускается три основных типа автоматов продольного точения предназначенных для массового изготовления типовых деталей из прутка, принципиально отличающихся по способу обработки деталей.

К первому типу можно отнести станки с неподвижной передней бабкой (Gang type), то есть станки, построенные по той же схеме, что и обычные токарные станки. Станки данного типа наиболее подходят для обработки коротких деталей с достаточно большим диаметром, где отношение длина/диаметр <3 или <4. Как правило, в качестве заготовок для станков данного типа используются прутки различного размера и не только круглой но и многогранной формы. При необходимости станки могут быть оснащены подающим устройством для прутка, в том числе имеющего форму многогранника.

Ко второму типу относятся станки с подвижной передней бабкой (шпинделем). Такие станки наиболее подходят для обработки тонких и длинных деталей, где соотношение длина/диаметр >3 или >4.

К третьему типу относятся станки, оснащенные неподвижной бабкой, традиционным 3-х кулачковым патроном, револьверной головкой и предназначенные для чистовой обработки деталей, в том числе из прутка.

Токарные автоматы с неподвижной передней бабкой были разработаны в США для нужд производства швейных машин и компонентов в автомобильной промышленности, в то время как станки с подвижной передней бабкой были разработаны в Швейцарии (отсюда и название Swiss type – швейцарского типа) для нужд часовой промышленности. Таким образом, история производства токарных автоматов к настоящему времени насчитывает уже более 100 лет. При этом станки Swiss type имеют очень важную особенность. Во время обработки заготовки, она не изгибается, так как нагрузка от резца все время прилагается к точке, максимально приближенной к месту крепления заготовки в направляющей втулке. Перемещение заготовки относительно резца осуществляется шпинделем, в котором она закреплена.

На токарных станках с неподвижной бабкой обработка детали осуществляется за счет продольного перемещения резцедержателя. Эти станки наиболее подходят для высокоточной обработки коротких деталей. Так как деталь жестко закрепляется в патроне, округлость и цилиндричность обработанных деталей значительно улучшается. Повышается также экономичность при изготовлении деталей, так как длина необрабатываемого отхода сокращается.

Современные автоматы продольного точения оснащаются системами управления на базе промышленных контроллеров или ЧПУ на базе компьютеров, что существенно расширяет возможности станков по выпуску деталей различной номенклатуры, а так же позволяет быстрее переходить с изготовления одних деталей на другие, за счет сокращения времени на переналадку. Так же современные автоматы продольного точения, благодаря своей конструкции, сохраняют свои основные преимущества, в основном выраженные в коротком времени на обработку при сохранении важных характеристик, таких как высокая округлость и цилиндричность деталей, а так же превосходное качество по шероховатости поверхностей обработанных деталей.

stankoimpuls.ru

11Т16А станок токарный продольного точения автомат Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения 11Т16А

Производителем токарного станка продольного точения с ЧПУ ЛА155Ф30 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

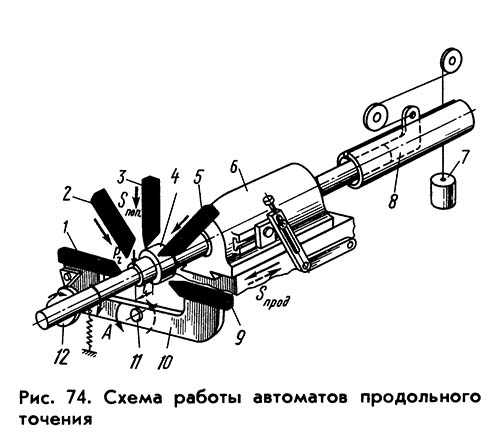

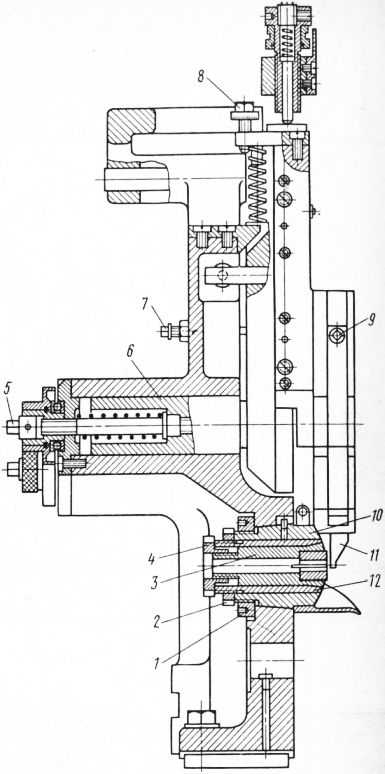

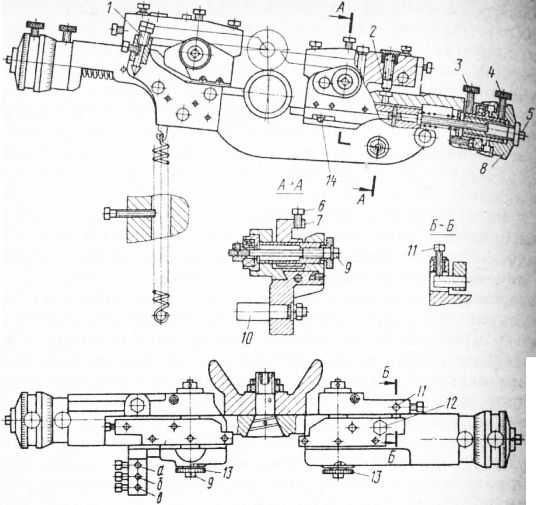

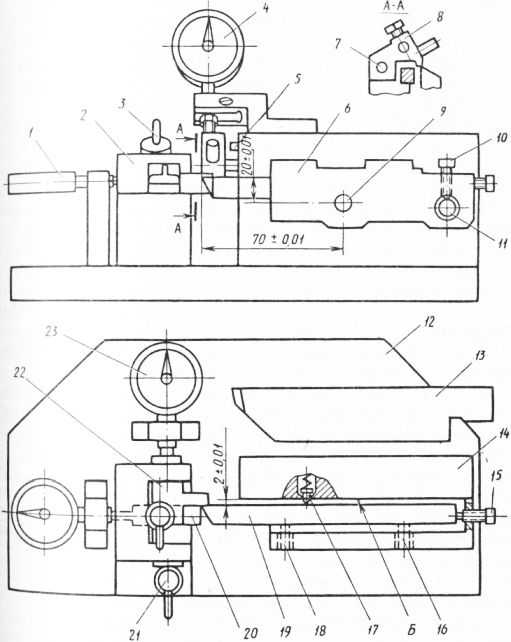

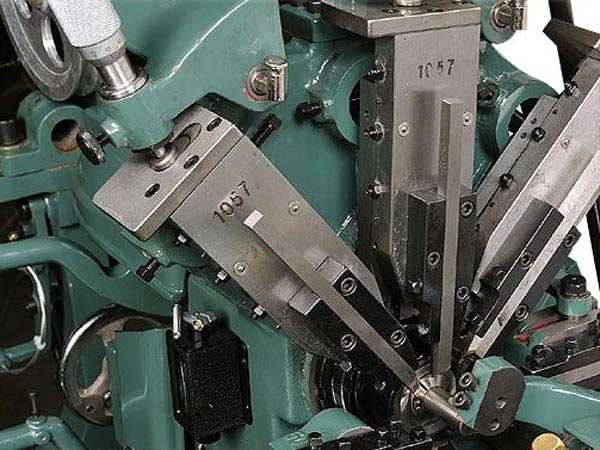

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

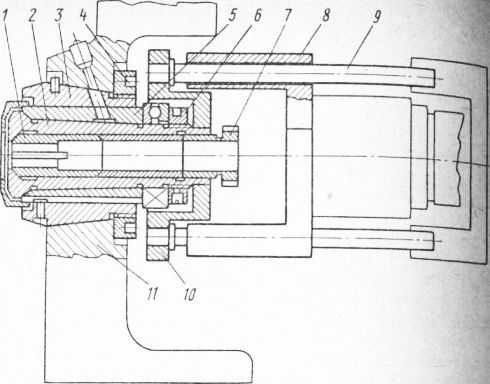

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

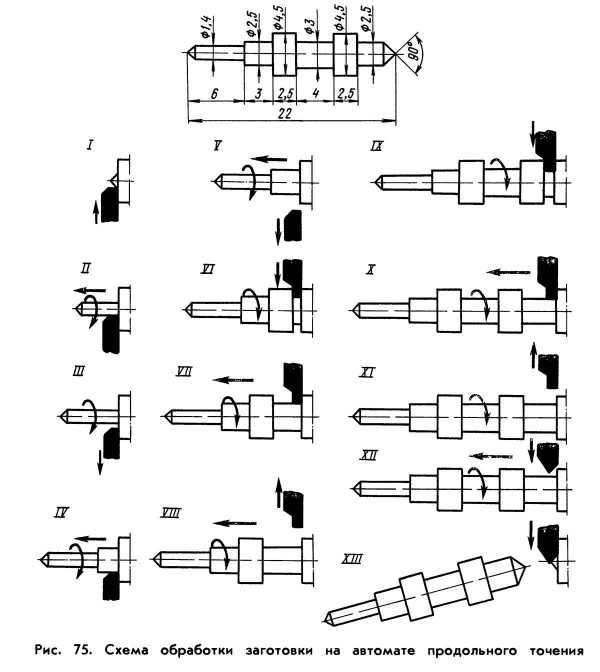

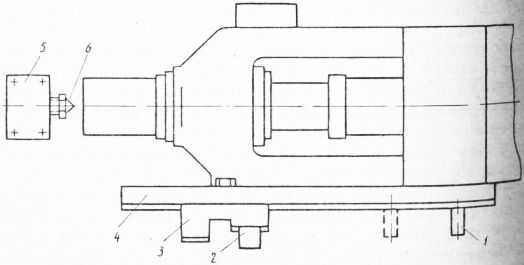

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении — группа: 1 — станок токарной группы

- Вторая цифра в обозначении — подгруппа: 1 — одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

11Т16А Станок токарный продольного точения автомат особо высокой точности. Назначение и область применения.

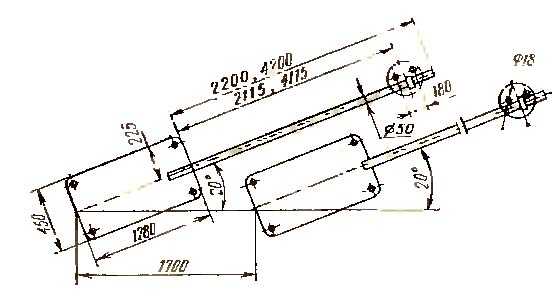

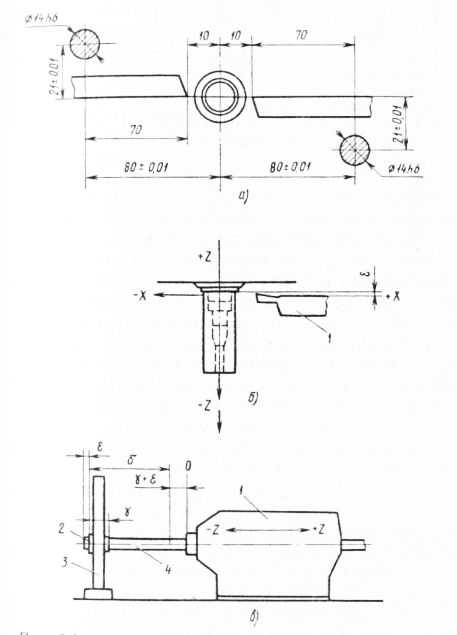

Одношпиндельный прутковый автомат продольного точения модели 11Т16А предназначен для обработки деталей типа тел вращения сложной конфигурации диаметром до 16 мм и длиной до 80 мм из холоднотянутого калиброванного прутка.

Автомат предназначен для крупносерийного и массового производства деталей часовой, точной приборостроительной и радиоэлектронной промышленности.

Использование дополнительных устройств на автомате и применение различных модификаций автомата:

- с торможением шпинделя в автоматическом цикле

- с остановом и индексацией шпинделя

- с шестисуппортной стойкой

позволяет производить следующие операции: сверление и расточку отверстий, нарезание резьб, рассверливание со стороны отрезки, фрезерование шлицев, поперечное сверление отверстий, координируемых по углу, и другие операции.

Принцип работы

Продольное перемещение шпиндельной бабки вместе с обрабатываемым прутком и поперечное перемещение суппортов, расположенных радиально, позволяют осуществлять любую комбинацию относительных движений, необходимую для получения тел вращения при точении простыми резцами.

Расположение режущего инструмента в непосредственной близости к люнету, направляющему пруток, сводит к минимуму возможные вибрации и отжим обрабатываемых деталей, что обеспечивает высокую точность обработки. Регулирование расстояния от режущей кромки инструмента до оси обрабатываемого изделия производится микрометрическими устройствами с точностью:

- для суппортной стойки — 0,010 мм

- для суппортов балансира — 0,0025 мм

Автомат эксплуатируется с применением автоматической централизованной смазки периодического действия.

При согласовании в установленном порядке автомат может поставляться налаженным на деталь заказчика.

Условия эксплуатации автомата — УХЛ 4.1 по ГОСТ 15150—69.

Точность обработки деталей в производственных условиях: по диаметрам 0,008—0,012 мм, по длине — до 0,020 мм, при шероховатости обработанных диаметров Ra 1,25—Ra 0,63 по ГОСТ 2789—73.

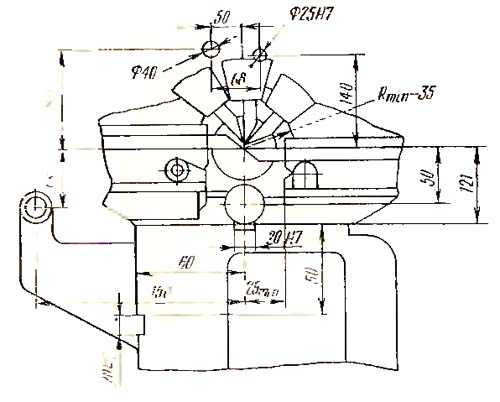

11Т16А Габаритные размеры рабочего пространства токарного станка

11Т16А Посадочные и присоединительные размеры шпинделя станка и направляющая втулка (люнет регулируемый)

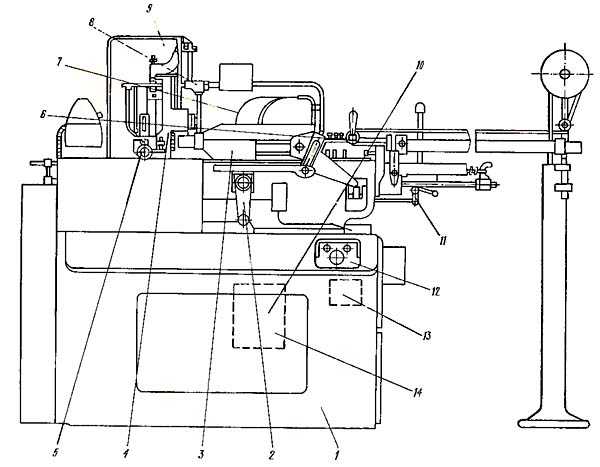

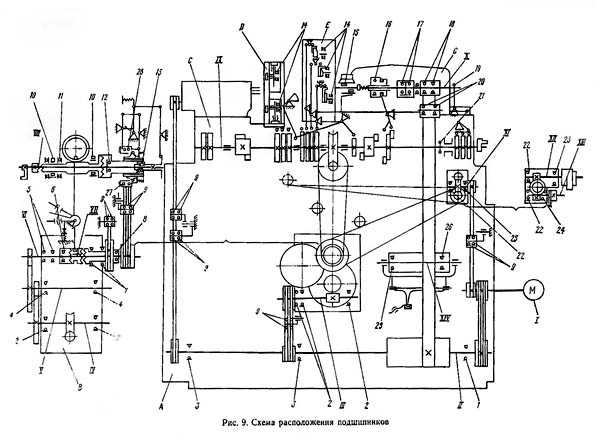

11Т16А Общий вид и состав токарного станка

Размещение составных частей токарного станка 11Т16А

Размещение составных частей токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком продольного точения 11Т16А. Смотреть в увеличенном масштабе

Конструкция токарного автомата 11Т16А

Автомат имеет традиционную компоновку кулачковых автоматов подобного типа с расположением шпиндельной бабки справа. Электрошкаф расположен в отдельном отсеке основания. Станция централизованной системы смазки является составной частью автомата.

Основание и привод

Основанием (рис.10) служит литой коробчатой формы корпус 3. На верхние платики основания устанавливается станина. Внутри основания на трех опорах установлен главный вал 15t на котором смонтированы шкивы: привода вала от электродвигателя 11, привода редуктора подач 16, привода шпинделя 14 и привода приспособлений 18.

Натяжение ремня привода шпинделя и одновременный контроль ослабления или обрыва ремня осуществляются от леникса, установленного на рычаге 2. Рычаг 2, поворачиваясь под действием пружины, через рычаг 24 и систему тяг и блокировок производит выключение распределительного вала и электродвигателя главного привода. К задней стенке основания кренится коробка подачи 23. В левой части основания расположен бак для охлаждающей жидкости. В верхней части основания имеется корыто для сбора охлаждающей жидкости и стружки.

Снаружи основания установлен кронштейн 1, на котором на салазках 9 смонтирован электродвигатель 8. Вверху установлен редуктор быстрого хода 5, одновременно выполняющий функцию привода насоса. Привод редуктора осуществляется от электродвигателя через шкив. Цепь привода насоса 5 (рис. 11) — винтовая пара колес 1, 2; цепь привода ускоренного хода —-винтовая пара 2, 3 и шкив 4, передающий вращение распределительному валу.

Станина и распределительный вал

Станина устанавливается на базовые плоскости основания и жестко крепится болтами. На корпусе станины крепятся все основные и вспомогательные узлы. В верхней части станина имеет направляющие для перемещения шпиндельной бабки.

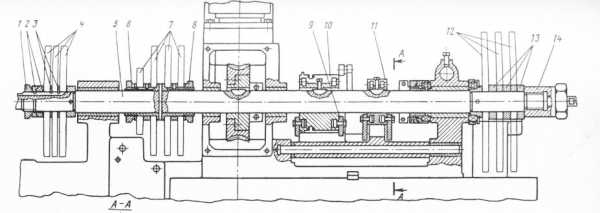

На среднем платике станины устанавливается суппортная стойка. На специальной площадке устанавливаются дополнительные устройства. С задней стороны расположен распределительный вал 17 (рис. 12).

На распределительном валу устанавливаются:

- дисковые кулачки Г подачи шпиндельной бабки

- барабан 11 с кулачками 10 и 12

- управляющими разжимом и зажимом цанги

- барабан 15 с кулачками 14 и 16

- управляющими включением и выключением быстрого хода распределительного вала

- кулачки вертикальных суппортов Д

- кулачок улавливателя Ж

- кулачки балансира И и кулачки, управляющие работой приспособлений

- Клиноременный шкив 27 (рис. 13), приводимый в движение от коробки подач, передает вращение на предохранительную муфту 26, 25 и муфту 28 с торцевым зубом

При расцеплении муфты 28 и сцеплении муфты 31 становится возможным ручное вращение распределительного вала рукояткой 18.

В автомате предусмотрена рычажно-ножевая система блокировки для одновременного отключения автоматического вращения распределительного вала и электродвигателя при аварийных состояниях.

Ножи 39 (рис. 14) находятся в силовом замыкании, создаваемом пружиной 33.

Внимание! Предохранительная перегрузочная муфта настроена заводом на скорости вращения распределительного вала до 4 об/мин. При эксплуатации автомата на больших скоростях произвести регулировку муфты гайкой 34 (см. рис. 13), при этом рычажно-ножевая система блокировки не должна срабатывать.

Шпиндельная бабка

Шпиндельная бабка (рис. 16) предназначена для зажима и сообщения обрабатываемому материалу вращательного движения и продольной подачи. Продольная подача бабки осуществляется дисковым кулачком через систему рычагов, возврат в исходное положение — пружиной 25, Вращение шпинделю 26 передается от главного вала автомата через шкив 22 плоскоременной передачей. Шпиндель смонтирован на двух опорах: передняя — специальный игольчатый подшипник качения 11; задняя — два радиально-упорных шарикоподшипника 20. Зажим и разжим материала производится цангой 7 при помощи рычагов 3, 5 и 14.

По продольному пазу рычага 3 скользит сухарь 2, связанный эксцентриковым пальцем 4 с вилкой 5. Вилка, качаясь, сообщает движение вдоль оси шпинделя поводкам 16 конусной втулкой 15, раздвигающей кулачки 14. Кулачки через промежуточную втулку 10 перемещают конусную нажимную втулку 8. Втулка при осевом движении вперед сжимает цангу, зажимая обрабатываемый материал. Обратное перемещение нажимной втулки осуществляется пружиной 9.

Для тяжелых режимов резания при работе без люнета в качестве передней опоры шпинделя применяется подшипник скольжения. Число оборотов шпинделя не должно превышать 3350 об/мин.

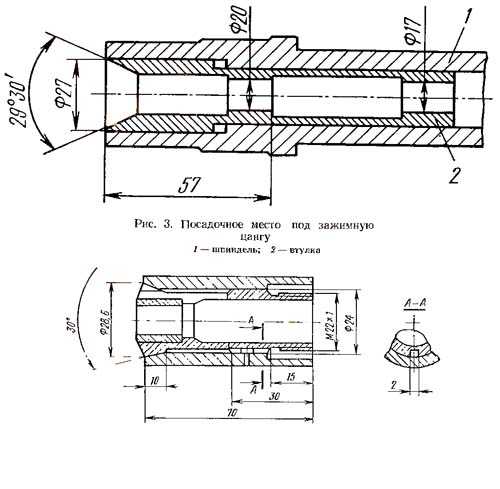

Суппортная стойка

Суппортная стойка (рис. 17) устанавливается перед шпиндельной бабкой на верхней площадке станины.

Корпус стойки 12 представляет собой фасонную отливку, на которой размещены три суппорта. Конструкция всех суппортов аналогична. Они состоят из корпуса ползуна 13, ползуна 18, резцедержателя 19.

Подача суппортов осуществляется рычажными системами от кулачков, установленных на распределительном валу. Возврат в исходное положение осуществляется пружинами 16.

Средний суппорт имеет возможность работать на жестком упоре, для чего упор 7 стопорится винтом 8.

В центре суппортной стойки по оси главного шпинделя в конусном отверстии установлен люнет.

Конструкция суппортной стойки предусматривает также возможность работы без люнета.

Балансир

В нижней части суппортной стойки на конической оси 15 (рис. 18) установлен балансир.

Корпус балансира 7 представляет собой коромысло, на котором расположены суппорты. Каретки 3 и 9 суппортов установлены на призматических направляющих и могут перемещаться вдоль них. На каретках смонтированы резцедержатели 6 и 21, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия.

На корпусе балансира установлен кронштейн 2 с копирными пальцами 4, которые постоянно прижимаются к кулачкам пружиной 1. Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

При обточке минимального диаметра изделия резец первого суппорта может работать на жестком упоре. При этом палец 18 упирается в торец микрометрического винта 9 (см. рис. 17).

При установке на автомат шлицовочного приспособления и приспособления для обработки со стороны отрезки кронштейн 2 (см. рис. 18) заменяется на аналогичный кронштейн с двумя копирными пальцами.

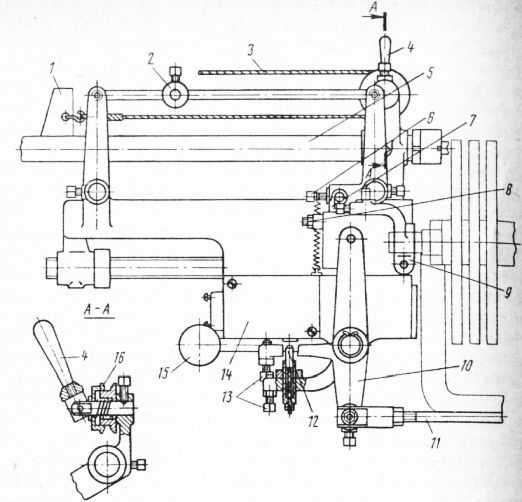

Загрузочное устройство

Загрузочное устройство (рис. 19—20) располагается с правой стороны автомата, служит для направления и удержания прутка на упоре (отрезном резце) в момент отхода шпиндельной бабки в исходное положение. Устройство состоит из колонки, поддерживающей трубы, толкателя и откидного кронштейна 11, выполняющего роль передней опоры трубы. Второй опорой является кронштейн 23, смонтированный на колонке. Труба состоит из двух секций, которые размещены в общей трубе. Перемещение прутка осуществляется толкателем под действием груза. В момент окончания прутка флажок толкателя перемещает вилку со штангой 5 и пальцем 4, поворачивает рычаг 3. Происходит срыв ножей 1 и 2, находившихся в замыкании. При этом рычаг 14 с пальцем 9 поворачивается так, что палец устанавливается под пальцем рычага 8 (см. рис. 12), вращающегося вместе с распределительным валом.

В момент окончания рабочего цикла автомата палец рычага распределительного вала подходит к пальцу 9 и при дальнейшем повороте распределительного вала поворачивает рычаг вправо, который своим хвостовиком и тягой 13 заставит сработать ножевую систему 39 (см. рис. 13) и отключит распределительный вал. Одновременно рычаг 14 (см. рис. 19—20) воздействует на конечный выключатель 15 отключения электродвигателя. Зажигается сигнальная лампа 8.

Система охлаждения

Система охлаждения (рис. 21) предназначена для подачи охлаждающей жидкости в зону резания и смазки кулачков подачи шпиндельной бабки. Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

В системе предусмотрен монтаж дополнительного трубопровода вместо пробки 7 для подачи охлаждающей жидкости к режущему инструменту приспособлений.

Вместимость ванны, расположенной в основании, 45 литров. Рекомендуемый состав охлаждающей жидкости — масло И-20А с добавлением растительных масел.

Не рекомендуется применять тяжелые растительные масла, способные вызвать пригорание детали.

Смену масла производить не реже одного раза в 6 месяцев. Промывку ванны, фильтра, очистку отстойника производить ежемесячно.

Ловитель деталей

Ловитель (рис. 22) предназначен для приема и отделения готовых деталей от стружки и направления ее в сборник. В момент отрезки кулачок 1, установленный на распределительном валу, воздействуя через рычаг 3 на шток 2, поворачивает вилку 4 и рычаг 5, перемещая лоток 7 в рабочее положение. Возврат осуществляется пружиной 6.

Коробка подач

Коробка подач (рис. 23) установлена внутри основания на его задней стенке. Коробка подач имеет две кинематические цепи. Рабочая цепь состоит из червячной пары 1,2 и сменных прямозубых колес, приводящих во вращение шкив 4, расположенный на выходном валу 5, при переключении муфты 7 вправо. От шкива 4 вращение передается червячному редуктору распределительного вала.

Цепь ускоренного хода позволяет осуществлять вращение шкива 4 непосредственно от редуктора быстрого хода через шкив 3 и полый валик 6, при этом муфта 7 устанавливается в левое положение.

Быстрое вращение распределительного вала позволяет сократить время цикла при холостых ходах (например, при отводе шпиндельной бабки, разжиме и зажиме цанги), а также при работе на групповых наладках.

Схема кинематическая токарного станка продольного точения 11Т16А

Схема кинематическая токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Кинематическая схема автомата 11Т16А

Кинематическая схема автомата (рис. 8) состоит из цепи привода главного шпинделя, цепи привода распределительного вала при рабочем ходе, цепи привода распределительного вала при ускоренном ходе, цепи привода насоса и цепи привода приспособлений.

Привод главного шпинделя

Шпиндель приводится в движение от электродвигателя М, установленного на кронштейне с подвижной плитой, расположенной сзади основания станка.

От электродвигателя вращение передается на главный вал II через клиноременную передачу со сменными шкивами А и Б.

С главного вала плоскоременной передачей движение передается непосредственно на шпиндель X автомата. Наличие сменных шкивов дает возможность получать двадцать четыре частоты вращения шпинделя от 450 до 6300 об/мин.

Привод распределительного вала при рабочем ходе

Распределительный вал приводится в движение от того же электродвигателя М.

Вращение с главного вала II через клиноременную передачу передается валу III коробки подач, а через червячную передачу и сменные шестерни В, Г, Д, Е — на вал VI; при включении муфты вала VI в левое положение движение с вала через клиноременную передачу и червячную пару передается на распределительный вал IX.

Путем замены сменных шестерен на автомате можно получить до тридцати восьми частот вращения распределительного вала на одну частоту вращения шпинделя (см. таблицу производительности).

Привод распределительного вала при ускоренном ходе

Вращение с вала электродвигателя М через клиноременную передачу привода насоса охлаждения передается валу XIII редуктора быстрого хода, и далее через клиноременную передачу получает вращение вал VI. Муфта переключается в правое положение, и дальше движение происходит как при рабочем ходе.

Привод насоса

Насос системы охлаждения приводится во вращение от электродвигателя М через клиноременную передачу и винтовые пары валов XI, XII.

Привод приспособлений

Привод приспособлений осуществляется ременными передачами с вала II на соответствующие шкивы приспособлений.

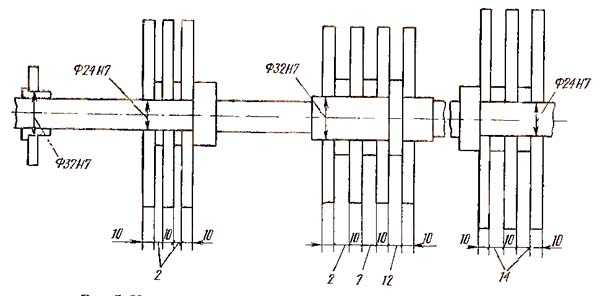

Установочные размеры кулачков на распределительном валу токарного станка 11Т16А

Образцы изделий выполненных на токарном автомате продольного точения 11Т16А

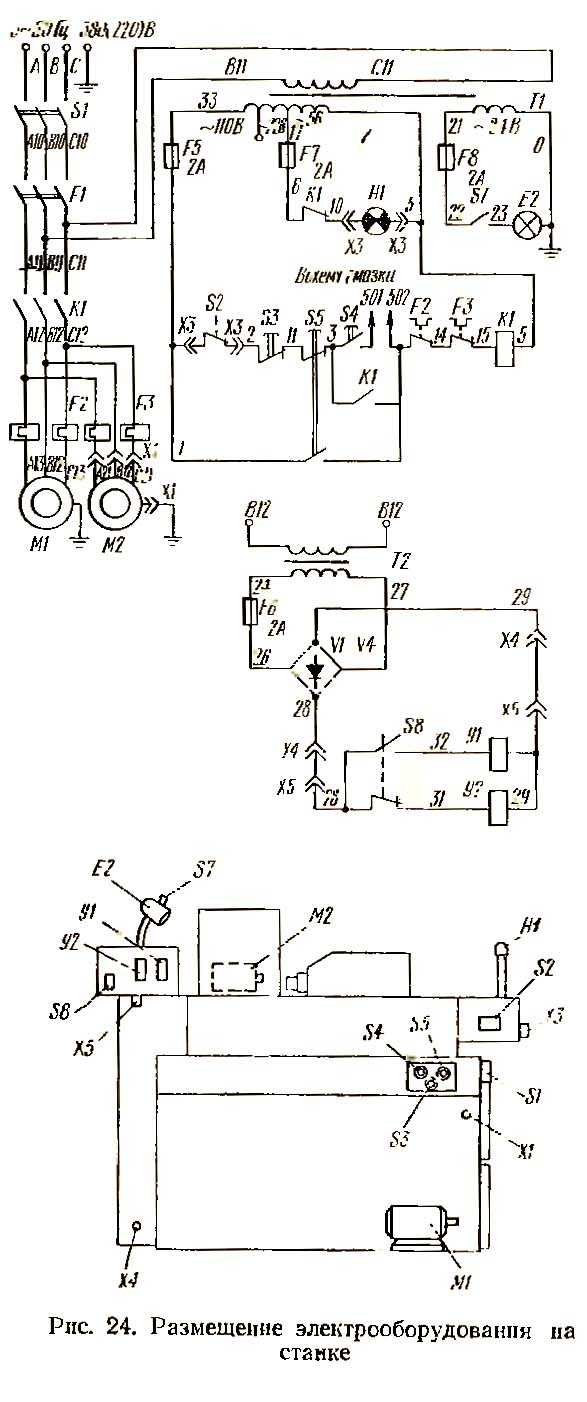

Схема электрическая принципиальная токарно-продольного станка автомата 11Т16А

Электрооборудование станка. Общие сведения

Расположение электрооборудования на станке показано на рис. 24. Принципиальная электрическая схема приведена на рис. 25.

На станке установлен трехфазный коротко-замкнутый электродвигатель главного привода Ml. При поставке автомата с приспособлением на нем устанавливается электродвигатель приспособления М2.

На станке применяются следующие величины напряжений:

- силовая цепь трехфазного переменного тока 50 Гц, ~220 и ~380 В;

- цепи управления 50 Гц, ~110 и ~24 В

- цепь местного освещения 50 Гц, ~24 В

- цепь сигнализации 50 Гц, ~5 В

Выбор рабочего напряжения производит заказчик.

Подключение станка к сети производится включением вводного выключателя, рукоятка которого выведена наружу.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. Включить выключатель S1 (см. рис 25). Проверить действие блокирующих и сигнализирующих устройств, четкость срабатывания магнитных пускателей и реле.

Установочная схема токарно-продольного станка автомата 11Т16А

11Т16А Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 11Т16А

| Наименование параметра | 11Т16А | 1М10ДА |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 10 |

| Наибольшая длина подачи прутка с дисковым кулачком, мм | 80 | 80 |

| Наибольшая длина подачи прутка с колокольным кулачком, мм | 140 | |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 1..220 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 105 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 25 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 16 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 12 х 12 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,87..1200 | 0,99..652 |

| Шпидель | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 450..6300 | 900..12500 |

| Размер внутреннего конуса цанги, мм | 28h21 | |

| Угол конуса цанги, град | 30 | |

| Наибольший крутящий момент на шпинделе, Н·м | 27,5 | 2,5 |

| Суппорт. Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,05..32 | |

| Количество частот вращения распределительного вала на одну частоту вращения шпинделя | 29..38 | |

| Частота вращения распределительного вала на быстром ходу, об/мин | 0,05..32 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт | 3,0 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Масса станка, кг | 1200 | 880 |

Связанные ссылки

Паспорта к станкам продольного точения

Каталог справочник токарных станков продольного точения

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Наладка одношпиндельных токарных автоматов продольного точения

Наладка одношпиндельных токарных автоматов продольного точения

Категория:

Токарные автоматы и полуавтоматы

Наладка одношпиндельных токарных автоматов продольного точения

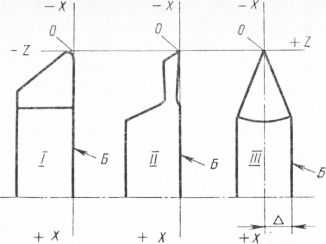

Типовая схема обработки заготовки на одношпиндельном токарном автомате продольного точения представляет собой пример обработки, насыщенной переходами с совмещенной работой инструментов и применением одного резца для получения точных диаметров двух соседних цилиндрических участков изделия. Схемой иллюстрируются конечные положения инструментов и материала в каждом рабочем ходе. Выполнение переходов обработки резцом суппорта балансира требует применения не менее двух сменных дисковых кулачков в рычажном приводе, чтобы обеспечить получение одним резцом двух точных диаметральных размеров.

Операции наладки и их последовательность таковы:

1) установка цанги зажима материала в шпиндель;

2) установка цанги в люнет;

3) установка сменных шкивов привода главного движения;

4) установка сменных зубчатых колес коробки подачи;

5) вывертывание винтов, крепящих упорную планку механизма подачи шпиндельной бабки;

6) установка кулачков на распределительном валу;

7) установка упорной планки механизма подачи шпиндельной бабки;

8) установка кулачков разжима и зажима цанги по циклу;

9) заправка прутка (материала) и регулирование усилия зажима;

10) регулирование осевого положения прутка и зазора между Цангой люнета и прутком;

11) установка режущих инструментов;

12) проверка чередования переходов при вращении шпинделя, сообщенном ему при соответствующем включении, и ручном вращении распределительного вала;

13) регулирование положений инструменте для получения размеров и формы изделия в допустимых пределах отклонения;

14) пробная обработка нескольких заготовок изделий в автоматическом цикле.

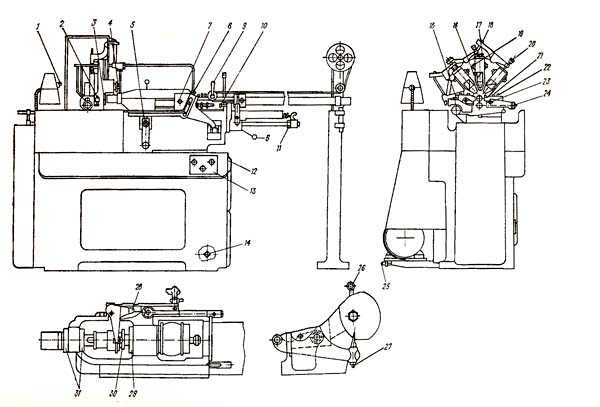

Рис. 1. Стойка с суппортом и неподвижным люнетом токарного автомата продольного точения:

1,2,4 — гайки, 3 — цанга, 5, 7—9 — винты, 6 — корпуса, 10, 12 — втулки, 11 — резцы

Установка и регулирование цанги люнета. При использовании невращающегося люнета свинчивают круглую гайку, несколько отвинчивают круглую гайку, а образовавшийся между ней и суппортной стойкой зазор устраняют продвижением вперед конической втулки. Легким ударом медной выколоткой по торцу цангу выталкивают наружу, а вместо нее ставят необходимую по размеру цангу и гайкой слегка затягивают в конус втулки. Затем круглой гайкой коническую втулку вновь затягивают в коническое отверстие – стойки, но так, чтобы втулка могла в ней перемещаться в осевом направлении с легким усилием. После этого, продвигая втулку при изменении положения гайки, торцу цанги придают такое положение, при котором он отступал бы от отрезного резца на необходимую величину, задаваемую в карте наладки (в пределах 0,5—2 мм). Затем плотно затягивают круглой гайкой в корпус стойки втулку, вследствие чего она охватывает втулку, лишая ее подвижности. Зазор между цангой и прутком регулируют, довинчивая круглую гайку. При необходимости увеличения зазора сначала его делают заведомо большего размера, а затем уменьшают до нужного довинчиванием гайки. Между Цангой люнета и прутком рекомендуется устанавливать зазоры определенной величины.

Рис. 2. Вращающийся люнет токарного автомата продольного точения:

1 — люнет, 2 — шпиндель, 3 — коническая втулка, 4, 6, 7 — гайки, 5 — подшипник, 8,9 — ведущие хомут и пальцы, 10 — ведомый хомут, 11 — стойка

При использовании вращающегося люнета сначала следует установить люнет, а также устройство, сообщающее вращение его шпинделю от шпинделя станка. Для этого ведущий хомут закрепляют на шпинделе станка с предварительным снятием защитного колпачка. В отверстие хомута вставляют ведущие пальцы, соединенные с ведомым хомутом. В люнетное отверстие стойки устанавливают коническую втулку и закрепляют круглой гайкой (при этом круглая шпонка должна войти в шпоночное гнездо). В отверстие втулки в собранном виде со стороны шпиндельной бабки вставляют подшипник скольжения, шпиндель люнета, упорный шарикоподшипник и круглую гайку. Затем ведомый хомут соединяют со шпинделем люнета.

Установку люнетной опоры относительно отрезного резца выполняют так же, как и в неподвижном люнете. Для плавного, без перегрева и рывков вращения шпинделя люнета регулируют зазор между втулкой подшипника и шпинделем с помощью перемещения конической втулки и навинчивания гайки на ее резьбовую часть.

На станках мод. 1Д25П, 1Д25В и 1Д25А установку сменных шкивов ведут не на главном, а на входном валу коробки скоростей. Изменение частоты вращения достигается не только сменой шкивов, но и переключениями блоков шестерен коробки скоростей рукоятками переключения, выведенными на внешнюю стенку основания станка.

Настройка частоты вращения распределительного вала. На станках мод. 1В10М, 1Б10В и 1Б10А в цепи привода распределительного вала имеются две клиноременные передачи: одна — с четырехступенчатыми, а другая — с двухступенчатыми шкивами. Ремни следует ставить на соответствующие ступени этих шкивов до того, как установлены сменные зубчатые колеса, чтобы не вращать вручную всю цепь привода. Затем устанавливают сменные зубчатые колеса зубчатой пары червячного редуктора, находящегося в основании станка (их насаживают на валы, соединяют шпонками и закрепляют гайками, навинчиваемыми на концы валов, выведенные наружу корпуса редуктора).

На станках мод. 1А12 имеются клиноременная передача с трехступенчатыми шкивами и две пары сменных зубчатых колес. Изменение частоты вращения ведут в том же порядке, что приведен выше. Сменные зу6чатые колеса на концы валов червячного редуктора.

На станках мод. 1Д25 в цепи привода пода имеются вариатор с диапазоном регулирования 1,26 и коробка подач с парой сменных зубчатых колес обеспечивающие бесступенчатое изменение частоты вращение распределительного вала для каждой ступени частоты вращения шпинделя станка. Порядок настройки следующий: устанавливают сменные зубчатые колеса при разомкнутых зубчатых блоках коробки подачи; квадратами зубчатые блоки устанавливают в положения, необходимые для получения заданной частоты вращения; проверяют, чтобы механический привод вращения червячного редуктора распределительного вала был разомкнут, т. е. рукоятка находилась в положении «от себя», а затем включают электродвигатель (регулирование частоты вращения распределительного вала вариатором производят только при работающем электродвигателе, обеспечивающем вращение входного вала вариатора).

При подготовке к наладке механизма подачи шпиндельной бабки, одинакового по устройству у станков всех моделей, необходимо винтом опустить сухарь рычага в нижнее положение и вывернуть винты, крепящие упорную планку так, чтобы она могла относительно легко скользить в пазах корпуса шпиндельной бабки (этим обеспечивается в дальнейшем беспрепятственное проворачивание кулачка подачи бабки при его установке в соответствующее положение).

Установка кулачков на распределительном валу. Дисковые кулачки подачи шпиндельной бабки (один, два или три в зависимости от того, сколько их предусмотрено операционной картой обработки) насаживают на правый конец распределительного вала. Количество кулачков зависит от сложности формы и степени точности продольных размеров отдельных участков изделия. Кулачки различных профилей работают последовательно так, как если бы работал один кулачок соответствующего профиля. Между кулачками устанавливают плоскопараллельные кольца, которые гайкой сжимаются с кулачками, создавая трение, исключающее их проворачивание. Нулевая риска каждого кулачка совмещает с осью соответствующего копировального пальца.

Рис. 3. Распределительный вал с дисковыми кулачками и ригельными барабанами автомата мод. 1Д25В:

1, 8, 14 — гайки, 2 — сферическая шайба, 3, 13 — промежуточные и плоскопараллельные кольца, 4, 7, 12 — кулачки балансира, вертикальных суппортов и шпиндельной бабки, 5 — распределительный вал, 6 — гильза, 9 — ригели, 10, 11 — барабаны, 15 — скользящий сухарь, 16 — эксцентриковый палец, 17, 20 — ролики, 18, 19 — кулачки разжима и зажима, 21 — рычаг

Кулачок колокольного типа закрепляют на том же конце распределительного вала, но промежуточным звеном для установки служит его фланец Отверстием в торцовой стенке — фланце кулачок насаживают на концевую шейку распределительного вала и закрепляют гайкой. Для передачи движения от колокольного кулачка шпиндельной бабке применяют специальный кронштейн, через продольный паз жестко соединяемый винтами непосредственно с корпусом бабки. Продольный паз, параллельный направлению движения шпиндельной бабки, позволяет переустанавливать кронштейн в зависимости от величины подачи.

На конце кронштейна (в пазу проушины) размещается ролик, который вводится в контакт с поверхностью винтового профиля колокольного кулачка и прижимается к ней усилием пружины, возвращающей шпиндельную бабку в исходное положение. Нулевая риска совмещается с роликом в месте его контакта с профильной поверхностью кулачка. Кулачки (балансира) и (вертикальных суппортов) устанавливают на распределительный вал седлообразно с помощью имеющихся в них пазов, соединяющих центрирующие их отверстия с наружным контуром. Ширина пазов несколько меньше диаметра отверстий, что позволяет, используя параллельные лыски на распределительном валу и гильзе 6, надеть дисковые кулачки в надлежащих местах, а затем, продвинув вдоль оси вала и повернув на некоторый угол, надежно сцентрировать.

Балансир по условиям обработки может управляться одним, двумя или тремя кулачками, т. е. так же, как в механизме шпиндельной бабки. Чтобы при закреплении круглой гайкой кулачки не перекашивались вследствие возможных отклонений от перпендикулярности торцовых плоскостей, применяют сферическую шайбу. Точные взаимные положения кулачков и совмещение их нулевых рисок с осями копирных пальцев должны сохраняться при сжатии гайкой, для чего промежуточные кольца имеют шпоночные выступы, без люфта сопрягаемые со шпоночным пазом на распределительном валу.

Кулачки вертикальных суппортов приспособлений устанавливают на гильзу. Но так же, как кулачки балансира, и закрепляют углой гайкой. Некоторые модели станков (например, 1Д25 и 1П16) имеют третий вертикальный суппорт, которой может управляться как одним, так и двумя кулачками, вследствие чего гильза имеет четыре места под «улачки. В том случае, если при наладке второй кулачок третьего суппорта не используется, на его место ставят дистанционное кольцо.

Кулачки (ригели), управляющие включениями и выключениями ускоренного хода распределительного вала, устанавливают на ригельный барабан последнего в количествах, соответствующих числу таких переключений за полный автоматический цикл. Для упрощения предварительной установки кулачков барабан имеет на наружной цилиндрической поверхности шкалу, цена деления которой выражена в градусах; нулевая риска шкалы соответствует тому положению распределительного вала, при котором копирные пальцы других рычажных механизмов совмещаются с нулевыми рисками кулачков.

Другим методом установки кулачков ускоренного хода является ручное вращение распределительного вала до того момента, как дисковый кулачок, профилем которого задан холостой ход, подлежащий ускоренному выполнению, займет положение, при котором копирный палец окажется на участке профиля, соответствующем предшествующей паузе. В этой позиции кулачок, включающий полумуфту ускоренного хода, ставится так, что его высшая точка совмещается с роликом или высшей точкой ригеля рычажного механизма переключения и закрепляется винтом в Т-образном пазу барабана. Кулачок, выключающий ускоренный ход, ставится, когда копирный палец на 2—3° не доходит до участка холостого хода.

Количество переключений распределительного вала на Ускоренный ход ограничено в течение одного цикла и Указывается в руководстве по эксплуатации станков.

В этом положении бабки упорная планка передвигается в Т-образных пазах до контакта с роликом рычага и закрепляется винтами (необходимо следить, чтобы в процессе закрепления планки контакты между роликами рычагов и копирным пальцем с кулачком не нарушались). Далее пружину возврата шпиндельной бабки вновь надевают на крюк и винтом 17 регулируют ее натяжение, степень которого оценивается плавностью движения шпиндельной бабки без люфта между направляющими поверхностями и отсутствием резких ударов в конце обратного движения.

Затем ручным вращением распределительного вала кулачок подачи ставят в позицию, соответствующую контакту его поверхности, на участке профиля с наименьшим радиусом (вблизи или в нулевой точке кулачка), с копирным пальцем (при этом бабка займет свое крайнее исходное положение). Регулируемый винт 16 упора вводится в контакт с жестким упором, который закрепляют винтами.

Для установки кулачков разжима и зажима цанги за базу принимают такое положение кулачка суппорта, при котором будет работать отрезной резец. Связано это с тем, что шпиндельная бабка отводится в исходное положение для начала нового автоматического, цикла обработки, когда пруток материала поджат грузом загрузочного устройства к отрезному резцу. Обычно для облегчения работы наладчика при проектировании и изготовлении сменного кулачка на нем делают три риски, предшествующие нулевой, соответствующей моменту окончания зажима цанги цангового патрона шпинделя станка: первая соответствует началу разжима цанги, вторая — началу отхода шпиндельной бабки, третья — началу зажима цанги.

При отсутствии рисок на кулачке суппорта отрезного резца установку кулачков разжима и зажима цанги ведут следующим образом. Вращая вручную распределительный вал, кулачок суппорта совмещают с копирным пальцем точкой, соответствующей наибольшему радиусу профиля и сразу следующей за криволинейным участком рабочего хода, т. е. после отрезания резцом заготовки (в этом положении проводят операции наладки по первой риске). Вращая далее распределительный вал, совмещают копирный палец рычага механизма подачи шпиндельной бабки с точкой поверхности кулачка шпиндельной бабки, соответствующей окончанию его спада (в этом положении проводят операции наладки по третьей риске). Следует проверить, находится ли кулачок суппорта отрезного резца в контакте с копирным пальцем на участке профиля, соответствующем нахождению резца у центра прутка.

Заправка прутка, регулирование усилия его зажима и блокирование окончания. Для заправки прутка поворотом рукоятки освобождают кронштейн, на котором установлено загрузочное устройство станка, затем кронштейн с трубой под пруток поворачивают на себя до упора. На заднем конце шпинделя (или на конце гильзы шкива загрузочного устройства станка мод. 1Д25) снимают сменную направляющую втулку, устанавливают новую, соответствующую диаметру прутка, и закрепляют ее колпачком-гайкой.

В трубу вводят пруток концом, заточенным на конус. Под действием груза в трубе перемещается толкатель, имеющий вращающийся наконечник с приемным коническим гнездом. Преодолевая сопротивление груза, пруток с толкателем продвигается в крайнее заднее положение, при котором тросик поворотом рукоятки защемляется в ручке одновременно зажимаемого ролика. Затем кронштейн возвращается в рабочее положение, и пруток совмещается с осью отверстия в шпинделе станка; после этого кронштейн закрепляют рукояткой. Поддерживая пруток рукой, рукояткой освобождают тросик и ролик. Продвигаемый грузом пруток осторожно направляют в отверстие шпинделя, вводят в зажимную цангу, которая должна быть в разжатом состоянии, и досылают до отрезного резца, который до начала заправки прутка должен быть установлен в резцедержателе своего суппорта, хотя при этом может и не занимать точного положения в поперечном направлении.

Рис. 4. Механизм подачи и блокирования окончания прутка токарного автомата продольного точения:

1 — флажок, 2, 13 — упоры, 3 — тросик, 4 — рукоятка, 5, 12 — толкатели, 6, 8 — винты, 7 — ножи, 9, 10 — рычаги, 11 — тяга, 14 — конечный выключатель, 15 — электродвигатель, 16 — ролик

Усилие зажима прутка грубо и более тонко регулируют с помощью специального устройства идентично на станках всех моделей. Грубое регулирование осуществляют поворотом эксцентрика, на торце которого имеется квадрат, а тонкое — завинчиванием или отвинчиванием гайки; при этом в состоянии зажатого прутка втулка муфты 6 не должна доходить до гайки на 3—4 мм. По достижении необходимого зажима гайку законтривают (на станках мод. 1Д25 — стопорным винтом).

Механизм блокирования окончания прутка можно налаживать сразу за заправкой первого прутка (первой заготовки налаживаемого изделия), а также после использования первого прутка и при возможности регулирования работы рычажно-ножевого механизма загрузочного устройства по фактическому положению прутка и толкателя. Изготовление изделий из первого прутка требует относительно продолжительного времени, но если наладчик переключается в целях его экономии на другую работу, может возникнуть аварийная ситуация. Обычно авария происходит в тот момент, когда пруток закончился и зажим цанги шпиндельной бабки, отошедшей за новой порцией обрабатываемого материала, срабатывает вхолостую, не зажимая материала. Следовательно, шпиндельная бабка, двигаясь затем вперед, не вытолкнет оставшийся в люнете кусок прутка; вследствие того, что он не будет вращаться, резцы при следующих рабочих ходах упираются в него. Чтобы зажимная цанга шпиндельной бабки могла захватить последний кусок прутка, толкатель должен находиться в такой позиции относительно переднего торца шпинделя (в момент, когда бабка отошла), при которой расстояние от прутка до торца будет несколько больше величины, равной длине заготовки, сложенной с шириной отрезного резца.

Выключение токарного автомата при окончании прутка должно происходить, когда в цанге шпинделя еще остается зажатым небольшой кусок материала. Исходя из этого толкатель загрузочного устройства ставится в нужное положение, и следующий за ним флажок фиксируется защемлением тросика рукояткой.

В этом состоянии регулируют рычажно-ножевую систему, перемещая ножи, закрепляемые винтами.

Ножи должны находиться в силовом замыкании, а рычаги — занимать вертикальные (нейтральные) положения, при которых винтовые упоры разомкнуты, а рычаг рычажно-ножевой системы, блокирующей вращение распределительного вала, не повернут тягой. На конце распределительного вала в положение, предшествующее срабатыванию механизма, устанавливают рычаг, назначение которого состоит в том, чтобы через конечный выключатель отключить электродвигатель только после возвращения резцов суппортов на исходные позиции. Это достигается регулированием упоров, при котором сначала замыкается упор рычага и только затем упор рычага с пружинным толкателем, воздействующим на конечный выключатель.

При установке режущих инструментов резцы подбирают в соответствии с данными операционной карты обработки. Измерениями от опорных (боковых) поверхностей стержней определяют размеры, связанные с особенностью формы лезвий резцов и влияющие на положения инструментов относительно торцовой поверхности цанги люнета (или торца шпинделя в случае обработки без люнета) и между собой в продольном направлении. Резцы в соответствии с номерами суппортов закрепляют винтами в необходимом положении (вниз). Каждому резцу придается исходное положение в направлении движения к центру заготовки: вершина резца должна находиться от поверхности прутка на расстоянии, равном предусмотренному технологическим процессом.

В соответствующие поперечные позиции суппорты устанавливают ручным вращением распределительного вала, приводя копирные пальцы рычажных механизмов в контакт с поверхностью кулачков на участке наименьших радиусов, а для балансира — на участке радиуса средней величины.

Распределительный вал можно вращать только в рабочем направлении. Если в операционной карте технологического процесса предусмотрено изменение передаточного отношения плеч рычагов суппорта, в который устанавливают резец, то оно должно быть выполнено до того, как резец будет установлен в необходимом положении. Передаточное отношение изменяют перестановкой сухаря тяги в продольном пазу конечного рычага на соответствующее деление шкалы с последующим закреплением его гайкой.

Отрезной резец устанавливают первым. Его положение вдоль оси определяется базовым торцом заготовки и следовательно, расстоянием от резца до торца цанги люнета (или шпинделя при обработке без люнета), служащим основой определения взаимного положения участвующих в обработке резцов вдоль оси заготовки, расстояние между лезвием обычного по форме отрезного резца и торцом цанги люнета должно быть по возможности наименьшим (при обработке прутков диаметрами до 10 мм — в пределах 0,5—1 мм, а больше 10 мм — в пределах 1—2 мм).

Регулирование резцов по центру обрабатываемой заготовки на суппортах стойки ведут путем их наклона в плоскости, перпендикулярной оси шпинделя станка, для чего вывертывают законтривающие винты и ввертывают винты или наоборот. Регулирование закрепленных в резцедержателях винтами резцов на суппортах балансира осуществляют винтом. Пружинным толкателем обеспечивается поджим резцедержателя к винтовому упору, а колпачком на резьбе — необходимая степень натяжения его пружины.

Резцы для выполнения других переходов регулируют в порядке чередования последних. Вдоль оси обрабатываемой заготовки резцы устанавливают таким образом, чтобы расстояния от торца цанги люнета (или торца шпинделя при обработке без люнета) до их лезвий, которыми будут образованы те или другие поверхности заготовки, определяющие форму изделия и его продольные размеры, были равны.

Продольное регулирование суппортов стойки осуществляют, перемещая их корпуса винтами по лимбу и законтривая винтами. Суппорты балансира регулируют винтами по лимбам.

При проверке чередования переходов обработки выявляют: помехи беспрепятственному движению инструментов и их причины; своевременность начала и окончания рабочих и холостых ходов каждого инструмента; правильность режимов обработки в переходах при совмещенной работе инструментов (особенно глубины резания t для резцов и подачи для сверл) по отжатиям заготовки. Проверку ведут с включением механического вращения шпинделя станка при ручном вращении распределительного вала. Включению электродвигателя предшествует контрольная проверка надежности закрепления инструмента в резцедержателях и патронах шпинделей приспособлений.

Рис. 5. Балансир с суппортами токарного автомата продольного точения:

1, 3—6, 9, 11, 14 — винты. 2 — пружинный толкатель, 7 — резцедержатели, 8, 13 — лимбы, 10 — упор, 12 — колпачок; а—в — положения копириого пальца

Своевременность начала и окончания рабочих и холостых ходов каждого инструмента прежде всего контролируют в переходах с совмещенными движениями суппорта и шпиндельной бабки при обработке фасонных или конических поверхностей, а затем в переходах, где начало или окончание хода инструмента связано с получением заданного размера изделия.

Правильность режимов обработки при совмещенной работе инструменте определяется получением заданных размеров и форм поверхностей изделия (например, в переходах той же схемы обработки). Так, в переходе работают одновременно резцы. Может оказаться, что назначенная для процесса обработки , дубина резания велика и приводит к отжатию заготовки, вследствие чего резец искажает форму и размеры обтачиваемой поверхности. Неправильная глубина резания может быть также следствием неточной установки резца и суппорта в исходном положении и повышенного режима резания, сообщенного сверлу в переходе.

Динамические помехи являются следствием применения в станках кулачков с неправильно выполненными участками профиля, т. е. неправильными углами по числу градусов, соответствующих каждому из этих участков, и проявляются при больших скоростях холостых ходов. Эти помехи свойственны обработке с короткими (по времени) автоматическими циклами, т. е. с высокой производительностью, а следовательно, с большой частотой вращения распределительного вала, и проявляются в отрывах копирного пальца от поверхности кулачка, ударах и других явлениях. Выявление динамических помех может вестись только при сообщении распределительному валу механического вращения с заданной частотой.

Регулирование положения инструментов для получения заданных размеров и формы изделия ведется по фактическим результатам обработки (с механическим приводом распределительного вала) при последовательном выполнении переходов. Для проведения измерений, определяющих фактические размеры, процесс обработки прерывают, вначале выключая вращение распределительного вала, а затем — вращение шпинделя станка. Измерительные инструменты по порогу чувствительности Должны соответствовать изменениям определяемых размеров в пределах их допустимых отклонений.

При наладке резцов балансира ослабляют винт, которым ползун жестко скреплен с корпусом балансира. Вращением винта ползун перемещают в нужном направлении на половину величины фактического отклонения диаметра изделия от необходимого размера. Отсчет величины перемещения Ведут по делениям лимба. Станки мод. 1М06 и 1Д25А имеют двойные лимбы. Лимб работает при ввернутом до упора винте (в этом случае одно деление составляет 0,02 мм линейного перемещения резца). При необходимости более тонкого регулирования вводится в работу лимб с ценой деления 1 мкм, для чего ввертывают винт. При вращении винта происходит движение одновременно по двум винтовым парам с разными шагами и направлениями (правым и левым) резьбы. Перед проточкой для контроля регулировки винт вновь закрепляют

Суппорт № 1 для выполнения точных размеров изделий (особенно резцами с широкими лезвиями) настраивают на работу по жесткому упору. После внесения поправки по лимбу ручным вращением распределительного вала кулачок балансира устанавливают на контакт с копирным пальцем в точке наименьшего радиуса профиля. В этом положении винтовой (микрометрический) регулируемый упор балансира вводят в контакт с упором, создавая при этом некоторый натяг, чтобы выбрать возможные люфты в системе соединений частей балансира; затем упор законтривают.

При регулировании на точные размеры изделия в условиях обработки одним резцом участков с разными диаметрами от двух кулачков один размер (диаметр) изделия (предпочтительно больший) обеспечивается тонкой регулировкой по лимбу. Окончательная установка для получения второго диаметрального размера не допускает перемещения суппорта по лимбу винтом поперечного регулирования, так как это приведет к нарушению первого отрегулированного размера. Регулирование осуществляют изменением положения копирного пальца того кулачка, профиль которого задает перемещение суппорта для получения данного размера изделия (при этом необходимо учитывать передаточные отношения рычажного механизма). Тонкое перемещение пальца выполняют микрометрическим винтом (на рычагах суппортов стойки — такими же винтами). При отсутствии лимба для контроля регулирования целесообразно знать шаг резьбы этого винта.

Регулирование длины рабочего хода инструментов. Ошибки в длинах ходов искажают конусности конических профилей фасонных поверхностей изделий, образованных одновременными движениями суппорта и шпиндельной бабки (угол уклона будет больше, если длина хода шпиндельной бабки меньше необходимой или длина хода суппорта больше необходимой). Длины хода

тпументов регулируют, внося изменения в отношения 11Нсч рычагов рычажных механизмов (для суппорта балансира это неприменимо).

Особенности наладки автомата с ЧПУ мод. ЛА155Ф30. Операции наладки этого станка можно разделить на три этапа, в каждом из которых они осуществляются в определенной последовательности.

I. Подготовка станка и инструмента с частичным обращением к УЧПУ (устройству числового программного управления) в режиме ручного управления:

1) установка аварийного ограничения зоны работы шпиндельной бабки и суппорта;

2) замена зажимной цанги шпинделя по диаметру обрабатываемого прутка;

3) смена направляющей пруток втулки;

4) наладка загрузочного устройства;

5) установка люнетной втулки или вращающегося люнета;

6) включение УЧПУ с тестовым контролем его исправности;

7) установка инструмента в резцедержатели суппортной стойки;

8) наладка трех-шпиндельного приспособления.

II. Ввод управляющей программы (УП) с пульта оператора:

1) ввод управляющей программы с ее технологической записи на бланке или с распечатки;

2) по-переходная обработка образца изделия в ручном режиме с контролем размеров и шероховатости поверхностей и введением соответствующих коррекций*;

3) покадровый контроль введенной УП путем индицирования данных на индикаторах пульта оператора.

III. Пробная обработка в автоматическом режиме и внесение коррекций по ее результатам:

1) пробная оработка небольшой партии изделий в непрерывном Автоматическом режиме;

2) измерение изделий, выявле-е отклонений от требований чертежа или случаев предельного использования поля допуска;

3) введение ключительных коррекций.

При обнаружении неисправности на индикаторе высвечивается ее код и загораются восемь лампочек буквенных адресов. При исправности лампочка над клавишей начинает мигать. Для пуска системы УЧПУ надо нажать клавишу «Пуск», а затем кнопку «Пуск» на пульте 4 станка. На индикаторах подачи и номера кадра высветятся нули. Устройство готово к работе. Оно может работать в нескольких режимах: от маховичка; от клавиш ручного управления; автоматическом; ввода программы обработки; задания нулевой точки, но одновременно — только в одном режиме.

Установка аварийного ограничения зоны работы шпиндельной бабки производится перестановкой планки, ригеля и пальца, размещенных с лицевой стороны корпуса бабки. Регулирование положения ригеля и планки, определяющих крайнее заднее положение шпиндельной бабки, ведется следующим образом: бабку вручную отводят в заднее положение до исключения возможности ее дальнейшего продвижения; с этой позиции ее на 2—3 мм смещают в переднем направлении и в этом ее состоянии обеспечивается срабатывание конечного выключателя заднего крайнего положения от ригеля.

Рис. 6. Схема положений аварийных ограничителей хода шпиндельной бабки автомата мод. ЛА155Ф30:

1 — палец, 2 — ригель, 3 — упор, 4 — планка, 5 — корпус, 6 — упорный

Рис. 7. Схема расположения установочных баз инструмента и шпиндельной бабки автомата мод. ЛА155Ф30 при назначении начала отсчета от нуля: а — схема установки резцедержателя относительно базовых поверхностей, б, в — схемы установки резцедержателя относительно координатной системы станка; 1 — шпиндельная бабка, 2 — люнетная втулка, 3 — люнетная стойка, 4 — пруток