Особенности и техническое обслуживание тормозов автобуса ПАЗ

Автобус оборудован тремя раздельными тормозными системами: рабочей, стояночной и запасной

Рабочая тормозная система предназначена для служебного и экстренного торможения автобуса до полной остановки.

Привод тормозных механизмов колес пневматический, двухконтурный, раздельный для передних и задних колес.

Стояночная тормозная система предназначена для затормаживания задних колес во время стоянки автобуса.

Стояночный тормоз приводится в действие поворотом рукоятки крана в крайнее фиксированное положение.

При этом воздух выпускается из-под диафрагм задних тормозных камер, пружины энергоаккумуляторов разжимаются и прижимают тормозные колодки к барабанам.

В случае утечки воздуха из контура стояночной тормозной системы, задние колеса самопроизвольно затормаживаются.

Запасная тормозная система обеспечивает торможение автобуса в случае полного или частичного отказа рабочей тормозной системы.

Функции запасной тормозной системы выполняет один из контуров рабочей тормозной системы.

Также в качестве запасной может использоваться стояночная тормозная система, так как кран управления стояночным тормозом обеспечивает изменение интенсивности торможения в зависимости от положения его рукоятки.

Антиблокировочная система (АБС) тормозов обеспечивает устойчивое торможение автобуса на дорогах с низким коэффициентом сцепления колес с дорожным покрытием.

Выход из строя АБС не нарушает функционирование рабочей тормозной системы автобуса.

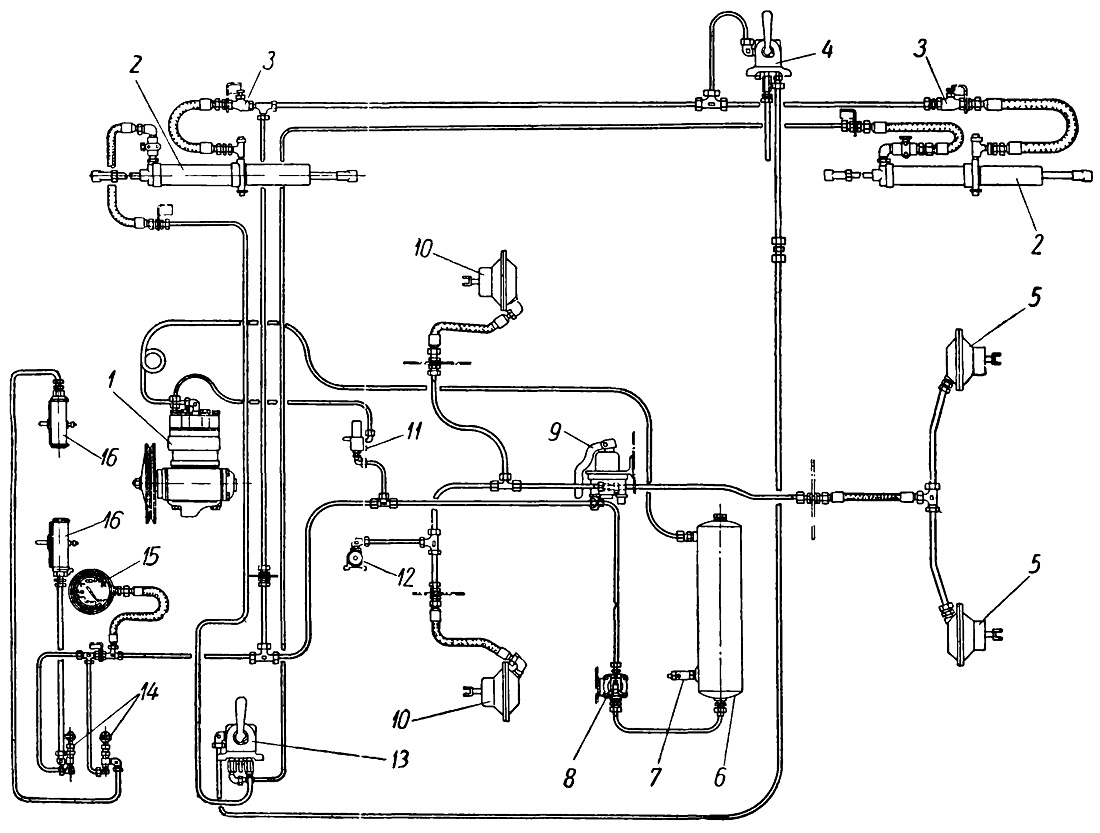

Рабочая тормозная система состоит из колесных тормозных механизмов и пневматического привода. Схема пневматического привода тормозной системы показана на рис. 1.

Тормозные механизмы передних и задних колес (рис. 2.) барабанного типа с двумя тормозными колодками и регулятором тормоза

Регулятор тормоза РТ-40 (рис. 3.) предназначен для передачи усилия от штока пневмокамеры на разжимной кулак вала и для автоматической регулировки зазора между накладками и тормозным барабаном

Техническое обслуживание тормозных механизмов

Замена тормозных колодок:

1. Утопить фиксатор 2 (рис. 3.) регулятора тормоза и вращать ключом против часовой стрелки до возврата разжимного кулака тормоза в исходное положение. При этом зазор между тормозной накладкой и барабаном станет максимальным.

Утопить фиксатор 2 (рис. 3.) регулятора тормоза и вращать ключом против часовой стрелки до возврата разжимного кулака тормоза в исходное положение. При этом зазор между тормозной накладкой и барабаном станет максимальным.

2. Снять ступицу вместе с барабаном.

3. Снять стяжные пружины колодок 5 (рис. 2.) и тормозные колодки 1

При каждом снятии следует осмотром проверять состояние тормозных барабанов. Не допускается наличие задиров, трещин и значительной выработки на рабочей поверхности, а также ослабление крепления барабана к ступице.

Увеличение диаметров тормозных барабанов мостов РЗАА в процессе эксплуатации допускается не более чем на 6 мм.

Предельный диаметр рабочей поверхности тормозного барабана 426 мм — для мостов «РЗАА» и 383 мм для мостов КААЗ.

При сборке смазать оси колодок тонким слоем смазки Литол-24.

Регулировка тормозных механизмов колес

1. Снять для удобства проведения регулировок тормозные щитки.

2. Ослабить гайки 3 крепления эксцентриковых осей колодок (рис. 4.).

4.).

3. Сблизить эксцентрики, повернув оси метками 4, друг к другу (рис. 5.).

4. Ослабить гайки и болты крепления кронштейнов (5 — передних, 6 — задних) тормозных камер (рис. 4.).

5. Ослабить у задних тормозных механизмов болты крепления опоры 7 разжимного кулака (рис. 5.).

6. Подать в тормозную камеру сжатый воздух под давлением 0,1 ÷ 0,15 мПа (1 ÷ 1,5 кгс/см2), нажимая на тормозную педаль при наличии воздуха в системе.

7. При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в направлении хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану.

8. Сцентрировать колодки относительно барабана, поворачивая эксцентрики так, чтобы обеспечить прилегание колодок к барабану, которое можно проверить щупом через окна в щитках передних тормозных механизмов или при снятых щитках у задних тормозов.

На расстоянии 20 ÷ 30 мм от наружных концов накладок щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки.

9. Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии воздуха не отпуская регулировочный рычаг и удерживая оси колодок от проворачивания, надежно затянуть гайки осей (рис. 6), болты крепления кронштейнов тормозных камер и опор разжимных кулаков.

10. Прекратить подачу сжатого воздуха или отпустить регулировочный рычаг и присоединить к рычагу шток тормозной камеры.

Установить щитки задних тормозных механизмов.

Предварительная регулировка (установка) регулятора тормоза проводится для получения требуемых ходов штоков после замены колодок.

1. Произвести растормаживание энергоаккумуляторов.

2. Установить регулятор на вал привода тормоза и закрепить его на валу (рис. 7). Направление действия силы тормозной камеры должно совпадать с направлением стрелки нанесенной на корпус регулятора.

3. Утопить фиксатор внутрь регулятора до упора, нажав, на его торец пальцем.

Удерживая фиксатор в утопленном положении, вращать его ключом (S=10) по часовой стрелке до совмещения отверстий корпуса регулятора и вилки тормозной камеры (рис. 7.).

7.).

4. Соединить корпус регулятора с вилкой тормозной камеры и установить тягу привода регулятора.

5. Вращайте фиксатор вправо до упора, т.е. до соприкосновения тормозных колодок с барабаном, действуя, как указано выше.

Затем таким же образом поверните фиксатор влево на 120 ÷ 180°. При этом между тормозными колодками и барабаном установится зазор близкий к требуемому.

6. Отпустить фиксатор. Если он остался утопленным, поверните его влево — вправо в пределах 30° до возврата в исходное положение под действием пружины (рис. 7.).

В процессе эксплуатации заданная величина хода штока тормозной камеры будет поддерживаться регулятором тормоза автоматически.

Остаточная толщина тормозных накладок проверяется при ТО-2 через смотровые окна в тормозных барабанах или в щитках тормозных механизмов.

Накладки следует заменить при толщине менее 4,5 мм. и при наличии трещин и сколов на рабочей поверхности.

В случае повышенного нагрева тормозных барабанов или низкой эффективности торможения необходимо проверить работу регулировочного рычага тормозного механизма путем измерения хода штока тормозной камеры при подаче в нее сжатого воздуха от тормозного крана при рабочем давлении 0,7 ÷ 0,8 мПа (рис.

Величина хода штока тормозных камер должна быть в пределах 29 ± 2 мм.

Регулировка хода штока в процессе эксплуатации не производится.

Если ход штока не соответствует приведенному выше значению, необходимо проверить правильность установки рычага или выяснить причину нарушения работоспособности и устранить ее.

Если замена тормозных колодок производилась со снятием ступицы колеса, то после установки ступицы нужно осторожно выдвинуть колесный датчик АБС до соприкосновения с зубчатым венцом ступицы, а затем провернуть ступицу на два-три оборота для получения необходимого зазора.

При обслуживании регулятора тормоза следует смазать его один раз в два года, нагнетанием через отверстие закрытое ‘пробкой 3 (рис. 3.) смазки ЖТ-72 ТУ 38 101345-77 в количестве 40 — 50 г.

Внимание! Использование смазки Литол-24 для обслуживания регулятора приводит к его неисправности.

Смазка опор вала разжимных кулаков выполняется до появления свежей смазки из зазоров между валом и кронштейном.

Внимание! Чтобы тормозные колодки задних колес не примерзли к барабанам после длительной стоянки при резких колебаниях температуры, не рекомендуется оставлять автобус с включенным стояночным тормозом, не просушив тормоза плавными торможениями при движении.

Тормозные камеры

Камера тормозная передняя предназначена приведения в действие тормозных механизмов колес.

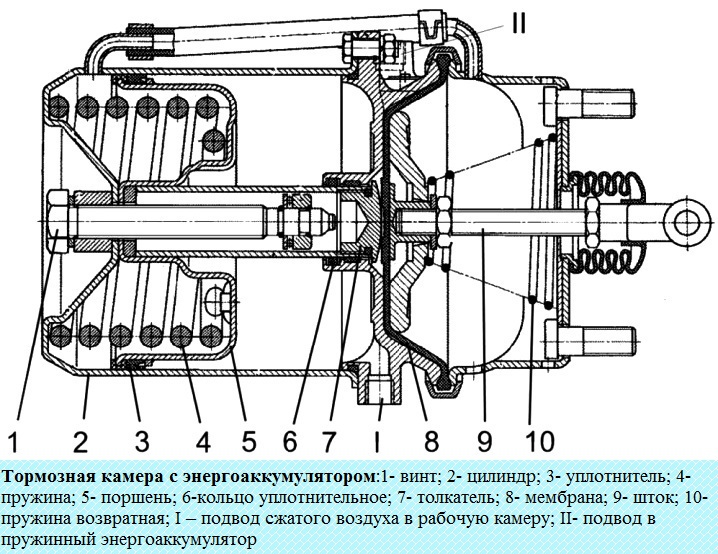

Камера тормозная с пружинным энергоаккумулятором предназначена для приведение в действие тормозных механизмов колес заднего моста при включении рабочей или стояночной тормозных систем.

Устройство тормозной камеры показано на рис. 9 и рис. 8.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 через вывод I уйдет в атмосферу через поврежденную часть пневмопривода, пружина 4 разожмется и произойдет автоматическое затормаживание автобуса.

Дня механического растормаживания задних колес необходимо вывернуть ключом 3 (рис. 10.) винт 2 из пружинного энергоаккумулятора на длину 70 мм.

10.) винт 2 из пружинного энергоаккумулятора на длину 70 мм.

Внимание! Перед растормаживанием следует предохранить автобус от скатывания.

Внимание! Запрещается самостоятельная разборка энергоаккумуляторов.

В пружинном энергоаккумуляторе в сжатом состоянии находится мощная пружина. Разбирать его можно только в мастерской с использованием специальных приспособлений.

Внимание! Перед началом эксплуатации автобуса привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого:

— заполнить тормозную систему воздухом;

— установить ручку тормозного крана стояночной тормозной системы в положение растормаживания и завинтить до упора винт 2.

Тормозная система Паз

Рабочая тормозная система автобуса ПАЗ-672 имеет раздельный гидравлический привод с гидровакуумными усилителями на передний и задний мосты.

Устройство тормозного механизма аналогично тормозным механизмам, рассмотренным ранее. Отличие состоит в размерах, в разжимном и регулировочных приспособлениях.

Отличие состоит в размерах, в разжимном и регулировочных приспособлениях.

Разжимным устройством является колесный тормозной цилиндр. Регулировочным приспособлением являются опорные пальцы с эксцентриковыми бронзовыми шайбами и регулировочные эксцентрики. В качестве тормозной жидкости в гидроприводе применяют спиртово-касторовые смеси (БСК и ЭСК).

Гидравлический привод состоит из: главного тормозного цилиндра, создающего давление жидкости в системе привода, с резервуаром, заполненным тормозной жидкостью; колесных цилиндров, передающих давление тормозной жидкости на тормозные колодки; соединительных трубопроводов и шлангов; педали и гидровакуумного усилителя с фильтром, соединенного через запорный клапан со впускным трубопроводом двигателя.

Вся система постоянно заполнена тормозной жидкостью. Водитель, нажимая на педаль, через шток перемещает поршень в главном тормозном цилиндре, который давит на тормозную жидкость. Давление передается через шариковый клапан дополнительного цилиндра а по трубкам в колесные тормозные цилиндры, поршни которых разводят тормозные колодки, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

Устройство приборов гидравлического привода тормозных механизмов автобуса ПАЗ-672.

Главный тормозной цилиндр выполнен как одно целое с резервуаром, разделенным на две части.

Верхняя часть резервуара закрыта крышкой со штуцером для присоединения трубки от наливного бачка. Для удаления воздуха из резервуара при заполнении его жидкостью выполнено отверстие, закрытое пробкой. Резервуар сообщается с главным цилиндром через четыре отверстия. Два из них Ø0,7 мм являются компенсационными, а два других Ø6 мм — перепускными.

Внутренняя полость главного цилиндра делится на две части разделительным кольцом. С правой стороны кольца помещен первичный поршень с уплотнительной манжетой и возвратной пружиной, а с левой — вторичный поршень.

Между первичным и вторичным поршнями образуется полость А, которая соединяется трубопроводами с тормозными механизмами задних колес. Слева от вторичного поршня имеется аналогичная полость Б, соединенная с тормозными механизмами передних колес.

Слева от вторичного поршня имеется аналогичная полость Б, соединенная с тормозными механизмами передних колес.

Каждая секция главного тормозного цилиндра работает следующим образом: под действием усилия от педали перемещается первичный поршень, как только кромка резиновой манжеты поршня перекроет компенсационное отверстие, перед поршнем создается давление, под действием которого перемещается вторичный поршень. Давлением жидкости открывается нагнетательный (выпускной) клапан, и жидкость перетекает по трубопроводам и давит на поршни рабочих цилиндров, заставляя их раздвигаться и прижимать колодки к барабанам.

При снятии усилия с педали тормоза каждый поршень под действием возвратной пружины возвращается в исходное положение.

При обратном ходе поршней главного тормозного цилиндра заполнение рабочей полости цилиндра жидкостью отстает от перемещения поршня вследствие сопротивления трубопроводов и обратного клапана. Поэтому в цилиндре создается некоторое разрежение. Под действием этого разрежения жидкость из нерабочей полости цилиндра перетекает через перепускные отверстия в головках поршней, отжимая кромки уплотнительных манжет в рабочую полость.

Наличие обратного и нагнетательного клапанов сохраняет избыточное давление в трубопроводах и в колесных цилиндрах в отторможенном состоянии в пределах 0,8—1,5 кгс/см2, что обеспечивает плотное прилегание манжет в колесных цилиндрах, устраняя попадание воздуха в гидропривод.

После каждого хода поршня рабочая часть цилиндра всегда заполнена жидкостью и главный тормозной цилиндр готов к быстрому повторному торможению.

Колесные цилиндры передних и задних колес одинаковы, они отличаются только диаметром (35 мм — передних, 38 мм — задних).

Во внутренней полости цилиндра установлены поршни, резиновые уплотнительные манжеты с распорными чашками. Распорные чашки с пружиной постоянно прижимают кромки манжет к зеркалу цилиндра, чем обеспечивается лучшее уплотнение цилиндра. От попадания пыли и грязи внутренняя полость цилиндра защищена резиновыми колпаками.

В цилиндре выполнены два отверстия: нижнее для соединения с гидравлическим приводом и верхнее для выпуска воздуха из системы при заполнении ее жидкостью. В это отверстие ввернут перепускной клапан, который имеет коническое седло, обеспечивающее герметичность при плотно завернутом клапане, и сообщение с атмосферой при отвернутом на 0,5 оборота клапана.

В это отверстие ввернут перепускной клапан, который имеет коническое седло, обеспечивающее герметичность при плотно завернутом клапане, и сообщение с атмосферой при отвернутом на 0,5 оборота клапана.

Клапан закрывается резиновым колпачком для предотвращения попадания грязи.

Главный тормозной цилиндр соединен с колесными цилиндрами системой трубопроводов, состоящей из металлических трубок, тройников, штуцеров и резиновых гибких шлангов.

Концы трубок развальцованы и соединяются с тройниками и штуцерами стяжными гайками. Герметичность соединений обеспечивается затяжкой развальцованного конца трубки, опирающейся на коническое седло тройника или штуцера. В местах, где трубки могут быть повреждены, они защищены надетыми на них цилиндрическими пружинными оболочками.

Гидровакуумный усилитель. В каждую ветвь привода включено по одному гидровакуумному усилителю, которые повышают эффективность действия тормозных механизмов и облегчают работу водителя.

Принцип действия усилителя основан на использовании разрежения во впускном трубопроводе двигателя для создания дополнительного давления на тормозные колодки.

При отказе в работе одного усилителя другой сохраняет работоспособность, но действует на одну ветвь. При отказе в работе обоих усилителей увеличивается путь торможения и усилие, прилагаемое к педали тормоза.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического дополнительного цилиндра и клапана управления.

Камера усилителя собрана из двух штампованных половин, между которыми зажата резинотканевая диафрагма. Диафрагма соединена через шток с пластинчатым толкателем и отжата в исходное положение пружиной.

Полость А камеры соединена шлангом с впускным трубопроводом полость Б — с клапаном управления. К камере прикреплен цилиндр с поршнем, имеющим шариковый клапан и манжету.

Левая полость цилиндра соединена с главным тормозным цилиндром а правая — с рабочими цилиндрами.

В корпусе клапана управления установлены диафрагма, поршень и два клапана. Клапаны соединены стержнем и закрываются пружиной. Диафрагма зажата в плоскости разъема корпуса, к ней прикреплена тарелка с отверстием, которое закрывается вакуумным клапаном.

Полость над диафрагмой сообщается с полостью Б камеры, а полость под диафрагмой — с полостью А.

При отпущенной педали тормоза давление в гидроприводе близко к атмосферному, диафрагма клапана опущена вниз. При этом вакуумный клапан открыт, атмосферный — закрыт.

Разрежение, создаваемое двигателем, из впускного трубопровода передается в полость А камеры и в полость клапана управления и через открытый вакуумный клапан по гибкому шлангу в полость Б камеры.

При этом диафрагма камеры находится в левом положении, а следовательно, и поршень цилиндра занимает левое положение.

При нажатии на педаль тормоза жидкость от главного цилиндра из полости первичного поршня поступает к усилителю задних тормозных механизмов, а по второму трубопроводу — к усилителю передних тормозных механизмов. Параллельно и независимо срабатывают оба усилителя. Давлением жидкости открывается шариковый клапан дополнительного цилиндра, и жидкость через канал в поршне дополнительного цилиндра поступает к тормозным цилиндрам колес. Происходит торможение автобуса без участия усилителя. Почти одновременно с этим торможением срабатывает клапан управления.

Происходит торможение автобуса без участия усилителя. Почти одновременно с этим торможением срабатывает клапан управления.

Под давлением жидкости поднимается поршень клапана управления и закрывает вакуумный, а открывает атмосферный клапан. Через фильтр и открытый атмосферный клапан воздух по гибкому шлангу поступает в полость Б камеры.

При этом диафрагма прогибается, шток действует на пластинчатый толкатель, который закрывает канал в поршне дополнительного цилиндра, а затем давит на поршень. Поршень, перемещаясь вправо, создает дополнительное давление в рабочих тормозных цилиндрах и, создает дополнительное усилие на тормозные колодки.

Воздух через воздушный клапан в полости Б будет подаваться до тех пор, пока сила давления воздуха над диафрагмой клапана не будет равна силе, с которой жидкость давит на поршень клапане управления. При равновесии сил оба клапана закрываются. Таким образом, клапан управления обеспечивает давление в системе колесных цилиндров пропорционально усилию, прикладываемому к педали тормоза.

При растормаживании снижается усилие с педали тормоза, давление в главном цилиндре падает, клапан под действием пружины опускается вниз, создается вакуум в полостях Б и А камеры усилителя. Диафрагма камеры усилителя под действием пружины возвращается в исходное положение. Под действием стяжных тормозных пружин жидкость из колесных цилиндров будет выдавливаться в главный цилиндр. Под действием давления жидкости поршень дополнительного цилиндра будет возвращаться влево до тех пор, пока шарик клапана в поршне не упрется в конус пластинчатого толкателя и не откроется клапан.

При открытии шарикового клапана жидкость из правой полости цилиндра будет проходить по трубопроводам в главный цилиндр. Произойдет полное растормаживание автобуса.

При неработающем двигателе для поддержания вакуума в камерах гидроусилителей служит запорный клапан, который при падении разрежения во впускном трубопроводе закрывается и этим поддерживает максимальное разрежение в воздушном баллоне. Это позволяет осуществить несколько торможений с полным усилием.

Это позволяет осуществить несколько торможений с полным усилием.

Стояночная тормозная система автобуса ПАЗ-672 имеет механический привод. Тормозной механизм — колодочный, барабанного типа, расположен непосредственно за коробкой передач и действует на карданный вал.

Опорный тормозной диск прикреплен болтами к задней крышке коробки передач, к нему крепится корпус разжимного механизма. В отверстия корпуса вставлены толкатели, в пазы которых входят концы колодок. Толкатели с внутренней стороны на торцах имеют цилиндрические выемки, расположенные под углом к оси детали.

По этим выемкам перемещаются шарики, которые находятся в корпусе.

Другие концы колодок входят в опоры колодок. Колодки прижимаются к пазам с помощью пружин. Первичная колодка прижимается более слабыми пружинами, окрашенными для отличия в красный цвет, вторичная колодка — более сильными пружинами 18, окрашенными в черный цвет.

Колодки взаимозаменяемы. Тормозной барабан центрируется на буртике фланца кардана и крепится к нему через вилку кардана четырьмя болтами. Снизу тормозной механизм имеет отражатель для защиты его рабочей поверхности от масла и грязи.

Снизу тормозной механизм имеет отражатель для защиты его рабочей поверхности от масла и грязи.

Без тормозов

«Пазики», несмотря ни на что, используют для перевозки детей.В Приморье «пазики» продолжают возить детей

«Последнее происшествие, переполнившее чашу терпения, произошло под окнами городской администрации, объяснил «НИ» решение об отказе от «пазиков» сотрудник пресс-службы Находки Алексей Магаляс. – «ПАЗ» спускался к центральной площади, у него отказали тормоза, и водитель, чтобы избежать жертв, направил машину в стену дома. По ходу он задел леерные ограждения, смял их, и ограждениями был придавлен пешеход. Хорошо, что в автобусе не было пассажиров, он только что выехал из парка и не встал на маршрут».

Власти Находки поставили условие перед руководителями транспортных предприятий: «ПАЗ-3205» не должен перевозить пассажиров, теперь нужно покупать другие автобусы, иначе у предприятия будет отозвана лицензия. В новые договоры с автотранспортными предприятиями обязательно будет включен пункт о «ПАЗах». Ежедневно на дороги Находки должны выходить 125 автобусов, а общий парк пассажирских автобусов насчитывает более 200 машин (из них только 15 «пазиков», остальные японского или корейского производства). Поэтому горожане отсутствия российских автобусов, скорее всего, не заметят.

Ежедневно на дороги Находки должны выходить 125 автобусов, а общий парк пассажирских автобусов насчитывает более 200 машин (из них только 15 «пазиков», остальные японского или корейского производства). Поэтому горожане отсутствия российских автобусов, скорее всего, не заметят.

Несмотря на пугающую статистику, «пазики» продолжают перевозить миллионы пассажиров. А автопредприятия по всей стране охотно покупают подержанные автобусы. В том же Приморье автобусы «ПАЗ-3205» по-прежнему развозят детей по школам. Еще в 1998 году при губернаторе Евгении Наздратенко была принята программа «Школьный автобус». По ней в каждом селе должен быть хотя бы один автобус, который привозит в школу детей из отдаленных сел, а после уроков развозит их по домам. Всякий раз автобусы вручают директорам сельских школ в торжественной обстановке на центральной площади Владивостока. Только в 2002 году в села отправили 60 автобусов.

«Благодаря нашей программе Павловский завод продолжает работать, мы обеспечиваем его заказами», – с гордостью говорит обычно при отправке автобусов губернатор Приморья Сергей Дарькин. Даже после решения властей Находки краевая администрация не изменила своего отношения к российским автобусам.

Даже после решения властей Находки краевая администрация не изменила своего отношения к российским автобусам.

От любви до ненависти

«В Саратове борьбу с «пазиками» начали еще три года назад после постановления мэра Юрия Аксененко об упорядочении автобусных маршрутов в городе», – передает корреспондент «НИ» Константин Фомичев. Как рассказали «НИ» в муниципальном учреждении «Транспортное управление», претензии к этой марке возникли из-за того, что, будучи по квалификации междугородним автобусом, «ПАЗ-3205» оказался малоприспособленным к эксплуатации в городских условиях. У него одна входная дверь и двухместные сиденья, расположенные по обеим сторонам салона, что ограничивает число стоячих мест. Кроме того, 115-сильный мотор «пазика» не «тянет» на многих саратовских улицах, имеющих подъем, а из-за ненадежной тормозной системы только в этом году было зафиксировано три аварийных ситуации. В управлении решили судьбу не испытывать, и за два прошедших года из эксплуатации было выведено 150 автобусов. Оставшиеся 95 работают на наиболее простых маршрутах на окраинах областного центра, но в перспективе и они будут заменены более надежными машинами.

Оставшиеся 95 работают на наиболее простых маршрутах на окраинах областного центра, но в перспективе и они будут заменены более надежными машинами.

В самом конце 90-х годов, когда государственные автотранспортные предприятия начали испытывать серьезные трудности с финансированием и как следствие с обновлением подвижного состава, с рынка перевозок их стали активно вытеснять частники. Они за копейки скупали ведомственные «пазики» на заводах и в воинских частях. Тогда на саратовских улицах в одночасье появились более двух с половиной сотен этих технократических монстров. Коммерсанты, подлатав, выпускали их на линии, мало заботясь об удобстве пассажиров, те же в свою очередь рады были избавиться от долгого стояния на остановках любой ценой. Сейчас положение стабилизировалось, и частные перевозчики, осуществляющие перевозку почти 90% пассажиров на автобусных маршрутах, предпочитают приобретать подержанные, но надежные и более вместительные «Мерседесы», «Вольво» и «Скании».

А вот в Брянске чиновники питают к «пазикам» особое пристрастие, передает корреспондент «НИ» Николай Симонов. Из областного бюджета уже дважды выделялись средства на покупку 150 автобусов «ПАЗ». В отделе промышленности и транспорта городской администрации «НИ» рассказали, что любовь к продукции Павловского завода объясняется дешевизной машин и готовностью завода-изготовителя отпускать их без предоплаты: «К нам приезжали представители и ЛАЗа, и ЛиАЗа, их машины, конечно, лучше и комфортнее. Но они дороже и поставляются с предоплатой. Нам это не под силу».

Из областного бюджета уже дважды выделялись средства на покупку 150 автобусов «ПАЗ». В отделе промышленности и транспорта городской администрации «НИ» рассказали, что любовь к продукции Павловского завода объясняется дешевизной машин и готовностью завода-изготовителя отпускать их без предоплаты: «К нам приезжали представители и ЛАЗа, и ЛиАЗа, их машины, конечно, лучше и комфортнее. Но они дороже и поставляются с предоплатой. Нам это не под силу».

При этом об опасностях использования «ПАЗа» в Брянске знают. Около года назад рейсовый «пазик», набитый пассажирами, уступая дорогу такси, свалился в овраг. Это произошло в Бежицком районе Брянска возле памятника болгарским патриотам. Как позже объяснил водитель, отказали тормоза. Обошлось без жертв. Специалисты областного ГАИ, выезжавшие на место происшествия, рассказали, что пассажирам повезло – их спасли зеленые насаждения. Автобус не вылетел, а практически сполз в овраг. Представители Павловского автозавода приезжали в Брянск на «разбор полетов». Доказать, что машина неисправна, руководству Брянского АТП-1 не удалось. Машина работала на линии около двух лет. А два месяца назад съехал в кювет другой «пазик», следовавший по маршруту Брянск–Ивот. В автобусе находились более 20 человек, и опять никто серьезно не пострадал. Заключение экспертов областной транспортной инспекции: виновата тормозная система.

Доказать, что машина неисправна, руководству Брянского АТП-1 не удалось. Машина работала на линии около двух лет. А два месяца назад съехал в кювет другой «пазик», следовавший по маршруту Брянск–Ивот. В автобусе находились более 20 человек, и опять никто серьезно не пострадал. Заключение экспертов областной транспортной инспекции: виновата тормозная система.

«Для похорон это оптимальный вариант»

В богатой Москве автобусы Павловского автозавода практически не используются для массовой перевозки пассажиров. В столичных автобусных парках «пазиков» не много. И руководители автопарков говорят о них неохотно – автобусы «ПАЗ» чаще всего служат для перевозки гастарбайтеров.

«В нашем парке 12 машин Павловского автобусного завода. Все они 2000–2001 годов выпуска, – рассказал «НИ» начальник 1-й колонны 6-го автобусного парка Александр Федоров. – Машины хорошие, надежные. Мы возим на них строителей. Аварий за все время эксплуатации таких автобусов не было. Передние колодки, правда, у них не очень, но если за ними грамотно ухаживать, менять запчасти вовремя, то все будет в порядке».

Начальник 2-го автобусного парка признался, что среди «Мерседесов» и «Икарусов» затерялся один «пазик», но используется он только в технических целях. Кроме классической однодверной модели 3205, во втором парке есть еще несколько усовершенствованных моделей, предназначенных для перевозки инвалидов. Они оборудованы французским электрическим подъемником, с помощью которого инвалидная коляска попадает в салон. Эта услуга появилась несколько лет назад по инициативе мэра Москвы Юрия Лужкова.

Единственными, кому автобусы Павловского автомобильного завода пришлись и по душе, и по средствам, оказались руководители и обслуживающий персонал государственного унитарного предприятия «Ритуал». Как выяснилось, деятели похоронного бизнеса не представляют жизни без продукции Павловского автозавода.

«Лучше автобуса «ПАЗ» машины в России просто нет, – заявил «НИ» генеральный директор «Ритуала» Анатолий Прохоров. – Для похорон это самый оптимальный вариант. Как хоронят на Западе? Гроб с телом перевозят в отдельной машине, а все родственники едут следом. Получается целая похоронная процессия. Но ведь в России не у каждого хватает средств на заказ сразу нескольких машин. Кроме того, родственники усопшего предпочитают находиться с ним рядом весь путь до самого кладбища. «ПАЗ» предоставляет им такую возможность. Этот автобус вместительный – вместе с гробом в салоне могут разместиться от 10 до 15 человек. Аренда автобуса стоит недорого. Да и для нас это очень выгодно. Новая машина обходится нам в 11–12 тыс. долларов. Содержание и ремонт не доставляют особых хлопот. На нашей автобазе около 200 автобусов Павловского завода – это больше 90% всей техники. И, надо сказать, мы ими очень довольны. Проблемы возникают только при неумелой эксплуатации. Автобус ведь тщательного ухода требует. Наши специалисты вовремя меняют все детали, так что техника служит порой даже дольше амортизационного срока износа, который составляет 7 лет. Каждый наш автобус ежедневно проходит по 200–250 км. Аварии, несомненно, случаются, но они никак не связаны с конструктивными недостатками «ПАЗов». На московских дорогах всякое может случиться.

«Пазик» сорвался с тормозов – Газета Коммерсантъ № 150 (3234) от 13.08.2005

автокатастрофа

Вчера в Саратовской области произошла одна из самых серьезных за последние годы автокатастроф. У автобуса ПАЗ-3205, в котором ехало более 50 человек, отказали тормоза, он проехал по идущей под уклон дороге более 500 метров и на скорости около 80 км/ч вылетел в кювет. Погибли пять пассажиров, остальные получили ранения разной степени тяжести.

Автобус совершал обычный утренний рейс из села Новая Алексеевка в райцентр Новые Бурасы Саратовской области. Отправившийся из Новой Алексеевки в 6.30 утра «пазик» заехал еще в несколько деревень, где подобрал пассажиров. По пятницам их особенно много: в райцентре это базарный день, и сельские жители традиционно едут туда за покупками. В основном в автобусе находились женщины и дети, а всего ехало более 50 человек при том, что салон ПАЗ-3205 имеет 20 «мест для сидения». Точное число пассажиров вчера так и не было установлено, потому что не все они покупали билеты в кассе автостанции. Примерно в 7.15 утра автобус выехал из села Ириновка и должен был направиться в Новые Бурасы.

За 500 метров до поворота на трассу Саратов—Новые Бурасы начинается спуск с уклоном примерно в 10 градусов. Водитель Виктор Абрамов, по предварительным данным, поставил рычаг переключения передач в нейтральное положение и нажал на педаль тормоза. Однако тормозная система не сработала. Затормозить двигателем или «ручником» водитель, как сообщили сотрудники ГАИ Саратовской области, не смог или не успел. Так или иначе, набитый битком автобус покатился под уклон и, набрав скорость около 80 км/ч, пересек трассу, после чего пролетел по воздуху около 5 метров и рухнул на землю.

От удара в автобусе вылетели все стекла, кроме заднего. В салоне не осталось ни одного целого кресла и поручня. Три пассажира погибли на месте, еще два скончались по дороге в новобурасскую райбольницу. Дежурный врач больницы сказал Ъ, что среди раненых семеро детей. У всех пассажиров ушибы, переломы и прочие повреждения разной степени тяжести. Состояние 20 человек оценивается как крайне тяжелое, в течение вчерашнего дня они были перевезены в саратовские больницы.

Водитель Абрамов был едва ли не единственным, кто отказался от госпитализации. Он ходил туда-сюда по обочине рядом с местом аварии в сопровождении сотрудников ГАИ, отвечать на вопросы Ъ господин Абрамов отказался.

В Новобурасской автотранспортной станции о Викторе Абрамове отзываются хорошо. Его водительский стаж — более 30 лет. Почти все это время он проработал на маршрутах этого района. Вчера утром он, как обычно, прошел медицинское освидетельствование и вышел в рейс.

В областной ГАИ считают, что авария могла произойти как по вине водителя, так и из-за плохого технического состояния автобуса. Срок эксплуатации автобусов «ПАЗ» — десять лет. Начальник отдела технического надзора ГАИ Саратовской области Федор Мордвинкин рассказал Ъ: «Этот автобус эксплуатировался 12 лет. Следующий техосмотр должен был пройти в сентябре. Механик, осматривавший автобус накануне, путевой лист подписал, значит, с автобусом все было в порядке».

Господин Мордвинкин заявил, что все обстоятельства выхода автобуса в рейс будут тщательно проверены. Однако отметил, что очевидная перегрузка автобуса может быть рассмотрена в качестве основной версии трагедии. По другой существующей версии, водитель совершил ошибку — он не должен был перед спуском переводить рычаг коробки передач в нейтральное положение.

АНДРЕЙ Ъ-КОЗЕНКО, Саратов

Автобус «Вектор-Next» – Страница 2 из 7 – Рейс.РФ

Вслед за чередой новинок Горьковского автозавода и АЗ «Урал» встал на конвейер и новый автобус Павловского автобусного завода — «Вектор-Next»

Тормозная система «ГАЗон-Next» и, соответственно, «Вектор-Next» во многом унифицирована с тормозами ГАЗ‑3310 «Валдай» – это лицензионные Wabco. Пневмоаппаратура тоже импортная. Причем известный факт: колодки «Валдая» точно такие же, как на Mercedes-Benz Atego, у которого больше полная масса. Этим объясняется 200-тысячный ресурс тормозных колодок на «Валдае» и «ГАЗон-Next», не хуже будут ходить колодки и на «Вектор-Next». Для Горьковского автозавода такие тормоза – действительно прорыв, ничего подобного у него раньше не было. А ведь на многих поставляемых в Россию грузовиках и автобусах-иномарках полной массой 6-8 тонн все еще используется гидропривод и барабаны. Кроме того, современный пневмопривод тормозов и эффективные дисковые механизмы послужили основой для создания более тяжелой, 10-тонной версии горьковского среднетоннажника, который был представлен на выставке «КОМТРАНС 2017». Будет и 12-тонный среднетоннажник, создан прототип седельного тягача. Важно, что в базовую комплектацию «ГАЗон-Next» и «Вектор-Next» входят ABS и антипробуксовочная система ASR, которые существенно упрощают управление автобусом на скользкой дороге. По опыту эксплуатации прежних автобусов, перевозчики часто спрашивают, будет ли «Вектор-Next» оснащен блокировкой дифференциала. Зимой автобусу бывает сложно тронуться от остановки, на раскатанной торможениями наледи. У эксплуатационников ностальгия по «кулачковому» дифференциалу повышенного трения, который стоял (в той же балке!) на ГАЗ‑66. Но для гололеда как раз и существует система ASR, которая подтормаживает буксующее колесо. То есть в совокупности, по применяемости современных дисковых тормозов с пневмоприводом, с ABS и ASR, по ожидаемым объемам выпуска «Вектор-Next» будет абсолютным лидером. В период 2017-2018 гг. в одно только Подмосковье будет поставлено около 250 «Некстов»! А машины все чаще встречаются и в других городах России.

Управление трансмиссией тоже не доставляет неудобств. Педаль сцепления мягкая. Здесь применено диафрагменное однодисковое сцепление ZF, установлен пневмогидроусилитель. Передачи в 5-ступенчатой «газоновской» коробке переключаются легко и четко. И нет никакого намека на треск шестерен, даже при переключении «вниз». По ощущениям – как будто коробка от «Волги» ГАЗ‑24. Даже при трогании с места пустого автобуса на второй передаче здесь нет той тряски и дерготни в трансмиссии, присущей всем прежним 4-ступенчатым «газоновским» коробкам. Это достигнуто благодаря лучшему подбору передаточных чисел, меньшему «разрыву» между первой и второй передачами. Еще на презентации первых «ГАЗон-Next» было отмечено, что коробка очень тихая – даже на низших передачах нет «газоновского» надрывного воя шестерен. А у нового «ПАЗика», где КП стоит не под ногами, как у «ГАЗона», а как обычно для большинства ПАЗов – чуть сзади, водителю шума от коробки вообще не слышно. Не досаждает он и пассажирам первого ряда «партера». Специально для автобусов разработали тросовый привод управления коробкой и особую кулису на корпус КП – никаких тяг здесь нет. Но в то же время тросовый привод получился универсальным – его можно использовать и на грузовиках. Тогда на панели приборов будет стоять джойстик. Собственно говоря, схожий механизм управления коробкой на тросах применяется на цельнометаллических «ГАЗель-Next». Причем модернизация этой коробки продолжается – на выставке «Комтранс-2017» показали 10-тонный «ГАЗон-Next», который был оснащен шестиступенчатой версией коробки. Применительно к продукции ПАЗ такая КП отлично встанет на междугородние и туристические автобусы.

Но для городского автобуса лучшая коробка – автоматическая. На ПАЗы теперь устанавливают и шестидиапазонные коробки Allison T2100 с гидротрансформатором. Они рассчитаны на крутящий момент двигателя до 705 Н.м и мощность до 270 л.с., то есть американские АКП под ярославские «четверки» ЯМЗ‑534 идут с хорошим запасом прочности. Коробки Allison серии 2100 широко распространены по всему миру, обычно их применяют на различных автобусах, в том числе и на школьных, ставят на «моторхоумы» – дома на колесах, а также на различные автомобильные шасси под монтаж спецтехники. Гидротрансформатор увеличивает крутящий момент до 1,73 раза, а начиная со второй или третьей передачи, и вплоть до работы на шестой, при уменьшении нагрузки он автоматически блокируется. Блокировка экономит топливо. Диапазон передаточных чисел коробки от 3,1 до 0,61, но это без учета числа гидроконвертера. АКП идет с картерами маховика по стандарту SAE 2 и SAE 3. Коробка достаточно легкая: сухой вес 150 кг. К примеру, коробка ЗИЛ‑130 (точнее, смоленская КП), тоже поступающая на комплектацию ПАЗов с минским дизелем ММЗ‑245, весит 120 кг.

☰Принцип работы пневматической тормозной системы автомобиля

Пневматический тормозной привод — вид конструкции тормозной системы, которая использует в качестве энергоносителя сжатый воздух. Пневматические тормоза используют в разных видах транспорта:

- пассажирские автобусы;

- грузовые коммерческие автомобили;

- специализированная техника — грейдеры, бульдозеры, погрузчики, автокраны, другие крупно- и малогабаритные спецсредства;

- железнодорожный транспорт.

Тягач DAF XF105 — пример грузовика с пневматическими тормозами

Нас интересует именно автомобильный вариант пневматического тормозного привода. В статье мы расскажем о:

- видах пневматических тормозных систем;

- конструкции и принципе работы пневмопривода;

- основных преимуществах и недостатках пневматики в сравнении с гидравлическими тормозами;

- неисправностях, которые возникают в работе пневмотормозов, признаках и последствиях поломок, а также дадим полезные советы как продлить срок службы тормозной системы.

Классификация пневматических тормозных систем

Пневматический тормозной привод используют отдельно или в комплексе с другими системами (примеры — комбинированные тормозные системы электропневматического или пневмогидравлического типа).

Пневматические тормозные системы также классифицируют по количеству рабочих контуров-магистралей. Встречаются 3 вида систем:

- одноконтурные;

- двухконтурные;

- многоконтурные.

Большой выбор тормозных суппортов

ПерейтиОдноконтурные системы. Особенность — магистрали на передние и задние колеса объединены в одну ветку, а интенсивность потока сжатого воздуха контролирует один тормозной кран. Одноконтурная модель пневматической тормозной системы — устаревший тип конструкции, который в большинстве случаев встречается только на старых моделях грузовых автомобилей и автобусов.

Двухконтурные системы. Отличия понятны из названия — магистрали тормозной системы автомобиля разделены на две ветки. Одна ветка передает сжатый воздух на передние колеса, вторая — на задние. Поток энергоносителя контролируют два тормозных крана — по одному на каждый контур магистралей. Двухконтурная конструкция надежнее, чем одноконтурная. Если вышла из строя ветка задней оси, передние тормозные узлы продолжают функционировать и наоборот.

Многоконтурные системы. Особенность — сложная, но эффективная и надежная конструкция. Многоконтурные пневматические системы встречаются в крупных грузовых автомобилях и состоят из трех и больше контуров. Многоконтурная тормозная пневмосистема увеличивает устойчивость, облегчает управление и остановку грузовика.

Конструкция пневматической тормозной системы

Конструкция пневматического тормозного привода примерно одинаковая для всех видов автомобилей. Отличаться могут отдельные узлы и элементы.

Общий вид пневматической тормозной системы: 1 — двухсекционный тормозной кран, 2, 6 — тормозные камеры (силовые цилиндры), 3 — предохранительный клапан, 4 — регулятор давления, 5 — компрессор, 7 — кран отбора воздуха, 8 и 9 — разобщительный кран с соединительной головкой, 10 — ресиверы (воздушные баллоны), 11, 12 — тормозные барабаны в сборе.

Компрессор. Нагнетает воздух в ресиверах (баллонах). Компрессор устанавливают в переднюю часть автомобиля возле блока двигателя. Агрегат работает от клиновидного ремня, который соединяет шкив компрессора и шкив радиаторного вентилятора.

Ресиверы или баллоны. В ресиверах хранится запас сжатого воздуха. Пневматические тормоза оборудованы двумя ресиверами. Первый баллон, который в народе называют “мокрым”, оборудован предохранительным клапаном и краном для слива конденсата. На втором ресивере есть только кран для слива конденсата. Предохранительный клапан, который контролирует давление во втором баллоне, установлен дальше по магистрали в тормозном кране.

Предохранительный клапан. Защищает систему от перегрузки и сбрасывает избыточное давление. Количество защитных клапанов зависит от типа конструкции и количество контуров магистралей.

Регулятор давления. Контролирует и поддерживает оптимальное давление в системе, а при необходимости впускает или выпускает воздух в устройство разгрузки компрессора.

Тормозной кран. Комбинированный поршневой узел, который распределяет потоки сжатого воздуха по системе, последовательно заполняет энергоносителем все контуры пневмосистемы и тормозные камеры. Тормозной кран — связующий узел между ресиверами и тормозными цилиндрами колес. Количество тормозных кранов в пневматической системе зависит от количество контуров.

Осушитель воздуха. Выделяет пары воды и другие примеси (например, пары масла) из всасываемого воздуха. В современных моделях автомобилей осушитель совмещен с регулятором давления, поэтому последний как отдельный узел отсутствует.

Тормозные узлы с силовыми цилиндрами (тормозными камерами). Установлены на колесах автомобиля, отвечают за остановку транспортного средства. Каждый узел оборудован тормозным цилиндром, в который по трубопроводу под давлением поступает воздух и который прижимает тормозные колодки к барабану.

Разобщительный кран. Элемент встречается только в тягачах с прицепами. Через кран пневматическую тормозную систему тягача соединяют с тормозной магистралью прицепа. Кран объединяет две системы, увеличивает устойчивость и управляемость автомобиля, уменьшает риск заноса прицепа при торможении.

Пневмоусилители. Агрегаты увеличивают показатели давления до необходимого уровня и уменьшают нагрузку на компрессор. Количество усилителей отличается в различных моделях автомобилей.

Трубопровод. Система труб и шлангов соединяет все узлы и элементы. Количество ответвлений трубопровода зависит от количества контуров пневматической тормозной системы.

Педаль тормоза. Элемент передает усилие на поршни тормозного крана и открывает каналы для сжатого воздуха от ресиверов на тормозные камеры колес.

Рычаг ручного тормоза.

Измерительные приборы и датчики. Контролирующие элементы, по которым водитель следит за состоянием и работоспособностью тормозной системы. К ним относятся датчики, которые находятся в ресиверах и тормозных камерах, и двухстрелочный манометр. Одна стрелка манометра показывает давление в баллонах, а вторая — в тормозных камерах. В старых моделях автомобилей манометров было два и каждый отвечал за свой узел.

Принцип работы и функционал пневматического тормозного привода

Главная и единственная функция любой тормозной системы — вовремя остановить автомобиль не зависимо от условий и внешних факторов. Неважно, нужно плавно остановить авто перед перекрестком или резко затормозить из-за неожиданно возникшей преграды — автомобиль должен остановится без ущерба для водителя, транспортного средства, других участников дорожного движения.

Рассмотрим основные этапы и процессы, которые происходят в пневматической тормозной системе.

Пневмокомпрессор для автомобилей МАЗ с двигателем OM 906 LA

Компрессор тормозной системы — приводной агрегат, который работает только когда запущен двигатель. Через воздушный фильтр в компрессор поступает воздух, который агрегат через регулятор давления закачивает в ресиверы.

Регулятор давления, который расположен либо как отдельный узел, либо встроен в осушитель, контролирует и оптимизирует давление воздуха, а когда ресиверы заполнены полностью, обеспечивает холостой ход компрессора. Если регулятор давления не работает, его подменяет предохранительный клапан.

Ресиверы системы соединены последовательно. В нижней части первого баллона находится спускной кран, через который из энергоносителя выводится конденсат и пары масла. Второй баллон соединен с краном, который оборудован регулятором давления и предохранительным клапаном. Последние сбрасывают лишний воздух и нормализуют давление в системе, если оно превышает допустимое.

Большой выбор тормозных суппортов

ПерейтиТормозной кран контролирует и перенаправляет поток сжатого воздуха в камеры силовых цилиндров, которые находятся в тормозных узлах колес. В одноконтурной системе за передние колеса автомобиля отвечает нижний цилиндр крана, а за задние колеса тягача и колеса прицепа (если есть) — верхний цилиндр. Пневматические тормоза прицепа присоединяют к автомобилю через разобщительный кран и соединительную головку.

Когда водитель нажимает педаль тормоза, тормозной кран открывает доступ для сжатого воздуха, который из ресиверов поступает в тормозные камеры колес. В цилиндрах увеличивается давление, разжимные кулаки прижимают колодки к тормозным барабанам колес и останавливают автомобиль. Когда водитель отпускает педаль, клапаны тормозных камер колес выводя воздух и колодки возвращаются в исходное положение.

Пневматический барабанный тормозной узел в сборе на автомобиле

Водитель может следить за состоянием пневматической тормозной системы по манометру, который показывают давление сжатого воздуха в ресиверах и тормозных камерах. Манометр соединен с датчиками давления, которые передают данные на приборную панель в кабину водителя.

Преимущества и недостатки пневматики

Пневматическая и гидравлические тормозные системы — это два аналоговых тормозных привода, каждый из которых обладает своими преимуществами и недостатками. Первый тип привода используют в основном в тяжелых автомобилях, а второй чаще встречается на транспортных средствах повседневного использования.

Чем пневматические тормоза лучше гидравлических:

- когда водитель отпускает педаль тормоза, сжатый воздух не возвращается обратно в систему, а выходит через клапаны сброса в атмосферу;

- пневматическая система экономичнее, так как использует сжатый воздух, который компрессор забирает из атмосферы;

- воздух меньше изнашивает систему, чем жидкостный наполнитель;

- сжатый воздух — нейтральная среда, поэтому вероятность того, что энергоноситель потеряет свойства, гораздо меньше. Гидравлические смеси для тормозных систем сильно отличаются друг от друга по составу, смешивать их нельзя, а вывести из строя систему может любая посторонняя примесь;

- пневматическая тормозная система легче переносит температурные перепады как окружающей среды, так и внутри системы. Гидравлический энергоноситель может закипеть или замерзнуть от резкого скачка температуры, в результате тормоза ломаются;

- пневматика меньше боится мелких утечек, так как компрессор работает все время и в случае утечки рабочего газа быстро восполнит недостачу.

Однако и у гидравлики есть свои преимущества:

- гидротормоз срабатывает быстрее за счет того, что энергоноситель обладает высокой плотностью и не сжимается, как воздух;

- у гидравлического привода конструкция значительно проще, чем у пневматической тормозной системы

- гидравлический привод функционирует как отдельная система в отличие от пневматического, в котором работа компрессора зависит от работы двигателя;

- несмотря на то, что пневматические тормоза срабатывают быстрее, КПД гидравлических тормозов выше за счет меньшей потери энергии при перемещении энергоносителя по трубопроводу.

Ну и самое главное отличие между гидравликой и пневматикой — цена на запчасти и агрегаты. Хотя тяжело сравнивать, например, стоимость тормозного суппорта легкового автомобиля и барабанный тормоз тяжелого тягача, как минимум из-за большой разницы в габаритах и конструкции.

Именно благодаря отличиям между двумя видами тормозных приводов каждый из типов занимает свою нишу и практически не конкурирует с аналогом.

Неисправности пневматической тормозной системы. Причины и признаки поломок. Как продлить срок службы тормозов

Основные неисправности пневматической тормозной системе:

- тормоза автомобиля не реагируют на нажим педали или реагируют с большим опозданием. Причины — сжатый воздух выходит через трещину в трубопроводе или ресивере, вышел из строя компрессор. Неисправности возникают в результате резкого удара, который повредил пневмосистему, постепенного износа привода, разрыва приводного ремня, который запускает компрессор. Выход — обратиться на диагностику на станции техобслуживания;

- увеличился тормозной путь автомобиля. Причины также могут быть разные. Например, разболталась педаль тормоза, износились тормозные колодки или барабаны, поврежден один из контуров магистрали. Неисправности возникают в результате естественного износа, резкого перепада давления или неправильной работы перепускных клапанов и тормозных кранов. Решение — посетите автосервис и пройдите диагностику пневмотормозов;

- занос прицепа во время торможения. Проблема говорит о неисправности разобщительного клапана, который соединяет пневмосистему тягача и тормозные камеры прицепа. В результате, когда водитель тормозит, воздух поступает только в тормозные камеры, а прицеп продолжает движение. Выходит, что прицеп и тягач начинают двигаться навстречу друг другу, в результате чего прицеп как более длинный и менее устойчивый объект ведет в сторону. Чтобы устранить поломку, достаточно заменить разобщительный кран;

- автомобиль ведет в сторону при торможении. Причина — тормоза работают несинхронно, колеса тормозят в разное время, и автомобиль может занести. Проблема возникает, когда неравномерно изнашиваются тормозные колодки и барабаны или одна из тормозных камер пропускает воздух.

Своевременный ремонт — залог безопасности и комфорта

Чтобы не допустить неисправности, достаточно регулярно проверять состояние тормозной системы автомобиля, следить за показатели манометров и датчиков, вовремя проходить ТО, использовать качественные и подходящие по допускам запчасти, комплектующие и сменные узлы. Именно от отношения водителя к автомобилю зависит срок службы транспортного средства. Это правило, которые должен знать и соблюдать каждый водитель независимо от того, на чем ездит человек — на легковушке или тягаче с прицепом.

Тест-драйв 29-летнего ПАЗ-3205 — КОЛЕСА.ру – автомобильный журнал

Дитя трудной эпохи

Почему-то многие уверены, что «квадратный» ПАЗ-3205 – дитя 90-х. Мол, последний настоящий «Пазик» – это ПАЗ-672, похожий на колобка: добрый, круглый и туповатый. А вот этот, квадратный и скучный, сделан в годы кризиса, упадка дизайнерской мысли и тотального обнищания страны. На самом деле это не так. Точнее, не совсем так.

Я не могу позволить себе рассказывать тут всю историю этого автобуса. Это очень долго и, наверное, не всем интересно. Поэтому буду максимально краток и затрону только самые важные вопросы.

Начну с того, что история ПАЗ-3205 насчитывает почти полвека (!). И началась она не с его предшественника ПАЗ-672М, а с другого автобуса, про существование которого мало кто знает, – с ПАЗ-3203.

Ещё в 1971 году на Павловском автобусном заводе начали разработку новой машины, которая должна была бы заменить ПАЗ-672. Ей был присвоен индекс 3203, и первые опытные образцы были готовы уже в 1972 году. Всего успели выпустить восемь автобусов ПАЗ-3203, некоторые даже успели показать на ВДНХ в 1974-м.

Основным поставщиком узлов и агрегатов был московский ЗиЛ. В ПАЗ-3203 планировали ставить лихачёвские коробки передач, мосты, карданы, рулевое управление. Моторы должен был поставлять ЗМЗ.

В 1975 году завод стали готовить к выпуску нового автобуса, но тремя годами позже Минавтопром поставил жирный крест на этом проекте, запретив его ставить на конвейер. И не потому, что автобус был плохим. Причина была в другом: Министерство в своём решении сослалось на то, что смежные предприятия не смогут обеспечить ПАЗ своей продукцией в полном объёме. И все проблемы смежников сразу стали одной огромной проблемой ПАЗа, который потратил на разработку 3203 семь лет и был уже готов к его появлению на конвейере вместо ПАЗ-672М.

ПАЗ-672МВ итоге перед заводом встали сразу два вопроса: чем заменить 672-й и что делать с оснасткой, которая была уже готова для производства кузова нового поколения? Менять её – дорого и поздно, а ничего другого нет… Решение нашли сравнительно просто: переделать ПАЗ-3203 под агрегаты Горьковского автозавода при сохранении кузова. Правда, пришлось заметно изменить компоновку салона и некоторые детали интерьера, но в целом кузов остался таким же.

В итоге первые ПАЗ-3205 технически были очень похожи на уже устаревший 672М, построенный на базе агрегатов ГАЗ-53, но обрели современный кузов, который должен был быть у несбывшегося ПАЗ-3203 на агрегатах ЗиЛа. Компромисс, конечно, но другого выхода не было. Что ж, плановая экономика похоронила немало интересных проектов, и с Павловским заводом такая история приключилась отнюдь не впервые.

ГАЗ, МАЗ и немного вакуума

Думаю, ПАЗ-3205 на дороге видели все. Но мало кто к ним приглядывался. Действительно, какая разница, какой из миллиона одинаковых с лица тарахтящих «Пазиков» подъехал к остановке? И всё-таки попробуем проявить хотя бы немного уважения к самому массовому отечественному автобусу и рассмотрим его чуточку внимательнее.

Как я уже говорил, наш автобус – один из ранних экземпляров. И он имеет некоторые отличия от тех, что выпущены в середине девяностых, в конце девяностых, в начале нулевых, в конце нулевых, в начале десятых, в конце десятых, в начале двадцатых, в конце… Вы тоже уже уверовали в бессмертие этого автобуса?

О технике скажу чуть позже, а сейчас посмотрим на внешние отличия. Часть из них мы уже показали в нашем инстаграме.

И это – только то, что отличает автобус спереди. Сбоку можно заметить цельную выштамповку на дверях (позже она стала состоять из двух половин), аккуратные молдинги, «высокую» заднюю дверь, элегантные накладки на замки лючков, форточки на всех боковых окнах. Сзади со временем пропала выштамповка под старый «квадратный» номерной знак, бампер потерял резиновые накладки, петли заднего проёма утратили интегрированные ручки, изменилась оптика.

А самое интересное изменение видно под капотом. Только если его поднять, можно получить доступ к буксирным шаклам. Это не очень удобно: при буксировке капот приходится держать открытым, то есть задранным вверх, что, скажем так, слегка снижает обзорность. Со временем от такого странного решения отказались, установив обычные буксирные петли под бампером.

Внутри отличия тоже есть, но они не так заметны и многочисленны. Например, поручни в салоне обтянуты гладким на ощупь белым пластиком, панели стенок и потолка имеют ярко-лимонный цвет, а эргономичная приборная панель навевает воспоминания о ранних КАМАЗах.

Отмечу, что ПАЗ менялся почти постоянно на протяжении всего времени выпуска, и говорить о том, в каком году что изменилось, будет очень занудно. Поверьте на слово: всё вышеперечисленное – атрибуты именно ранних 3205.

Как я уже говорил, под довольно прогрессивными (на момент создания) внешними линиями кузова этого автобуса скрывается старый-добрый ПАЗ-672М. А вместе с ним – фрагменты ГАЗ-53, на основе которого этот 672М был когда-то построен. Вообще, конструировать автобусы на базе грузовика – забавная традиция, которая в Советском Союзе не могла изжить себя довольно долго. Согласен, в случае с довоенным ЗиС-8, построенном полностью на шасси ЗиС-5, или ГАЗ-03-30 на шасси ГАЗ-АА это ещё как-то оправдано. К слову, по ссылкам доступны наши тест-драйвы этих автобусов – прочитайте их обязательно.

Со временем людям захотелось ездить с большим комфортом, нежели мешки с картошкой или кирпичи. Да и бескапотная компоновка вносила некоторые коррективы. Поэтому говорить о том, что ПАЗ-672 и ПАЗ-3205 – этот один и тот же ГАЗ-53, только в виде автобуса, было бы неправильно. И вот почему.

Во-первых, подвески ПАЗ-3205 всё-таки не так жестки, как у грузовика или ПАЗ-672М. Вместо подрессорников в заднем мосту появились корректирующие пружины, а межрессорная колея уменьшилась. А вот передние рессоры стали длиннее. Всё это помогло увеличить плавность хода и манёвренность за счёт большого угла поворота колёс.

Рулевое управление тут тоже не от 53-го «газончика». Оно, как ни странно, от МАЗ-5336. Хотя странного тут мало – советскому бескапотному автобусу рулевое управление типа «винт-шариковая гайка» с ГУРом от советского бескапотного грузовика подходит прекрасно.

А вот мотор, коробка передач и вся трансмиссия сюда попали от ПАЗ-672М практически в первозданном виде. Четырёхступенчатая коробка – от ГАЗ-53А, мотор – ЗМЗ-672 (284 Нм при 2 000 об/мин, максимальная мощность – 115 л. с. при 3 200 об/мин, объём 4,25 л). По большому счёту, это тот же V8 от ГАЗ-53 с незначительными изменениями.

Отдельных слов заслуживают тормоза. Они тут принципиально отличаются от гидровакуумных тормозов ПАЗа-672. Здесь используется пневмогидравлическая тормозная система. О том, как она работает, расскажу чуть ниже.

Забавно, что при наличии компрессора для обеспечения работы тормозов привод открывания двери остался вакуумным. Он использует разрежение в коллекторе (как обычный вакуумный усилитель), но при этом вместо вакуумного ресивера стоит пневматический (который работает за счёт повышения давления, а не его отсутствия, как вакуумный). В принципе, отличия у них небольшие, так что работать такая система будет. Но само решение как бы намекает, что такие детали заводчан не больно-то волновали. Впрочем, у более поздних ПАЗ-3205 привод дверей стал обычным пневматическим.

Что же, попробуем, как всё работает на ходу.

Очевидное-невероятное

Я уже как-то говорил, что советские автобусы часто безжалостны не только к пассажирам, но и к водителям. Да, некоторые из них стали легендарными, дарят нам приятные воспоминания и вызывают приступы ностальгии. Но ездить на них за рулём – удовольствие сомнительное. Поэтому, залезая на водительское место, особого энтузиазма я не испытывал. Вспомнил родственные ему полноприводный ПАЗ-3201 (его тест-драйв у нас тоже есть), ГАЗ-53… Ну вряд ли 3205 будет намного лучше. Как же я ошибался! Но начнём по порядку.

Эргономика рабочего места водителя по сравнению в 672-м заметно изменилась в лучшую сторону. В первую очередь благодаря обзору, но не только. Традиционно для советских автобусов руль, педали и кресло стоят несоосно (руль с педалями оказываются правее, чем хотелось бы), но это нестрашно. Руки на обод ложатся удобно, а все педали оказываются точно под ногами. Места много, ботинки в них не путаются. Уже хорошо!

Хороша и приборная панель. Она осталась простой, но всё, что нужно, тут есть. Кроме скорости можно контролировать давление в тормозной системе, температуру воды, давление масла, зарядку АКБ и уровень топлива. Первые четыре клавиши верхнего ряда отвечают за освещение, крайняя правая – за работу отопителя. Нижние клавиши включают «дворники». Рычажки под клавишами – «подсос» и фиксированный газ. Есть и аварийный выключатель, который стоял на всех автобусах на случай ЧП. Под левой ногой – две кнопки. Одна – переключатель дальнего и ближнего света фар, другая – кнопка воздушного сигнала. Странно, что она есть, потому что кнопка электрического сигнала на руле тоже работает.

Подрулевой переключатель включает указатели поворотов, замок зажигания – прямо на рулевой колонке. Всё просто и без затей. Хотя я забыл ещё сказать о наклейках с раскованными барышнями времён бурной молодости нашего автобуса. Жаль, что они от времени выцвели и неприлично посинели. Атрибут-то необходимый, как и приклеенный на перегородку кабины календарь на 1994 год с Ириной Аллегровой, без них автобус не поедет…

А вот с расположением ручки открывания двери конструкторы немного просчитались. Она стоит под правой рукой и приварена к перегородке водительской кабины. Усилие на этой ручке приличное, поэтому нет ничего странного в том, что она отваливалась, приваривалась обратно и отваливалась снова. Сейчас она опять висит на шлангах. Что ж, бывает.

Запускаем мотор. Тут недавно провели ревизию выпускной системы и заменили обе банки глушителей (банок две – по одной на каждую головку мотора). И сейчас мотор работает тихо. Посмотрим, что будет, если нажать на газ.

Трогаемся со второй передачи – на пустом автобусе это сделать легко. Не могу сказать, что мощности хватает с избытком (всё-таки 115 л.с. – это не так уж много), но трогается «Пазик» без напряга. Тянет мотор не с самого низа, так что приходится его немного раскручивать, и если не жалеть оборотов, то скорость 29-летний автобус набирает бодро. Мало того: не самая острая необходимость крутить мотор – единственный недостаток, который я обнаружил во время тест-драйва. Всё остальное вызывало только положительные эмоции.

В первую очередь отмечу рулевое управление. Оно очень лёгкое, с правильным чувством руля и минимальным люфтом (надеюсь, вы понимаете, что речь идёт об автобусе, выпущенном в нашей стране в 1991 году? С Киа Рио лучше не сравнивать). Кажется, что с передаточным числом намудрили – при развороте и парковке руль приходилось крутить чересчур активно и казалось, что его обороты бесконечны. Но потом я всё-таки проверил: от упора до упора – 4,5 оборота. Эффект «бесконечности», скорее всего, вызвал большой диаметр обода: при активной рулёжке приходилось размахивать руками. Но с передаточными числами всё оказалось в порядке. Сама манёвренность практически эталонная: «Пазик» разворачивается на пятачке. Да и по траектории автобус идёт точно. Если, конечно, не разгоняться слишком быстро.

Разгон автобуса – это просто песня, немного странная и с неожиданным финалом. Сначала «Пазик» хорошо набирает скорость, и иногда кажется, что он может даже обогнать каршеринговый Каптюр. Причём ключевое слово здесь – каршеринговый, а не Каптюр. К сожалению, это впечатление обманчиво. Максимум, на что способен автобус, – это километров 70 в час. Дальше в его недрах просыпается ГАЗ-53, а во мне – инстинкт самосохранения.

Ещё одна сильная сторона автобуса – это отличная обзорность. Автобус сам по себе не слишком большой, а прямые боковые панели и общая «квадратность» делают его габариты очень хорошо читаемыми. А ещё к этому надо добавить большую площадь остекления. И в итоге ты сидишь как в аквариуме – прекрасно всех видишь, но и тебя самого видно насквозь. Хотя кому интересен водитель обычного «Пазика»…

И, наконец, тормоза, про которые я обещал рассказать чуть выше. У ПАЗ-3205 по сравнению с ПАЗ-672М увеличены тормозные барабаны, и это заметно отразилось на умении автобуса останавливаться. А пневмогидравлическая система работает не так грубо, как тормоза грузовика: с более предсказуемой реакцией на нажатие педали и возможностью более точно дозировать усилие. Конечно, автобус был пустым, и проверить, как тормоза работают при полной нагрузке, возможности не было. Думаю, будет всё равно лучше, чем в ПАЗ-672.

На мой взгляд, тут случилось невероятное: машина, построенная на заведомо устаревших агрегатах, по совокупности качеств оказалась на голову выше предшественника. Само собой, в течение выпуска (а выпускают его и сегодня) «Пазик» постоянно менялся. Дедушке пересадили сердце, печень, почки, но он всё равно ещё в строю. Есть, правда, лощёный внучек-миллениал Вектор Некст, но это уже совсем другая история.

Про ФСБ, СБУ и Кущёвский пост

Было бы неправильно умолчать о том, где мы взяли этот автобус на тест-драйв и как он вообще выжил, сохранившись до наших дней.

«Пазик» пригнал в свой музей ГУП «Пассажиравтотранс», у которого мы очень любим выпросить что-нибудь покататься. Нашим друзьям из Пассажиравтотранса, в числе которых – знакомые вам по другим автобусным публикациям Фёдор Черноусов, Леонид Ончуков, Денис Шаляпин и Андрей Морозов, он попался немного неожиданно, но думать особо не пришлось: почти тридцатилетний 3205 с родным пробегом в 65 тысяч километров и в отличном состоянии нельзя было упустить. Забирали его из Краснодарского края, но практически всю жизнь автобус провёл в чекистском санатории на крымском побережье. Этим и объясняется его маленький пробег и исключительная сохранность. К моменту выпуска «Пазика» санаторий еще успел побыть подведомственным КГБ, затем по одним известным причинам перешел к СБУ, еще позже, по другим известным причинам – к ФСБ. Менялись спецслужбы, даже страны, а ПАЗ оставался на посту.

Гнали автобус своим ходом. Не без приключений, конечно. И переднее колесо стреляло, и глушитель разрывало… Мотор «Пазика» не очень хорошо тянул в горку, поэтому периодически на спусках приходилось разгонять его на четвёртой передаче до максимальной скорости, потом включать нейтралку и, трижды перекрестившись, позволить машине накатом развить 90 км/ч. Только после этого автобус забирался на затяжной подъём, не собирая за собой «хвост» более быстрых машин.

На печально известном Кущёвском посту нашего героя хотели отобрать доблестные рыцари дорог. Отобрать хотели не совсем корректно, поэтому звонок в СБ вопрос решил быстро, но нервы потрепали. Всё это осталось в прошлом. Теперь автобус, прошедший полное техобслуживание, радуется жизни в надёжных руках. Ему осталось получить уже заказанные родные пластиковые колпаки на колёса, устранить небольшие недочёты и… Жить дальше в ожидании признания общественностью его коллекционной ценности. На зависть насквозь гнилым и рассыпающимся в труху более поздним экземплярам.

Погрузочная тормозная система для школьного автобуса

PED-LOK ™

Погрузочный тормоз для школьного автобуса

Безопасные автобусы

Погрузочная тормозная система PED-LOK ™ SSC автоматически включает рабочие тормоза транспортного средства, когда мигают автоматические световые индикаторы и открывается загрузочная дверца. Это гарантирует безопасность автобуса во время погрузки / разгрузки и НЕ полагается на водителя, если он сделает что-либо, выходящее за рамки обычного режима движения. В отсутствие автоматической тормозной системы некоторые водители могли забыть использовать SPB, как указано в их State.Кроме того, усталость, вызванная установкой и отпусканием SPB, может привести к тому, что некоторые водители неосознанно решат не следовать надлежащим рабочим процедурам. В любом случае, если происходит авария, возникает вопрос об ответственности.Кнопка / Нет кнопки

PED-Lok предлагается в двух комплектациях. Стандартный комплект включается, как описано выше, и отключается, когда дверца загрузки закрывается или автоматика выключается. Комплект также доступен с «кнопочным» спуском.Эта версия работает так же, как стандартная система, но для того, чтобы отпустить тормоза, водитель должен сначала закрыть загрузочную дверцу или выключить автоматику, а затем нажать установленную на приборной панели кнопку «отпустить». Преимущества PED-LOK ™ выходят за рамки очевидных проблем безопасности. Это также снижает вероятность развития синдрома запястного канала, уменьшая количество нажатий и вытаскиваний водителем клапана стояночного тормоза на приборной панели.

Radio SilencePED-LOK ™ стандартно поставляется с функцией «Radio Silence».При таком подключении модуль управления отключает питание AM / FM-радио при торможении PED-LOK ™. Это устраняет возможное отвлечение водителя во время загрузки. Блок управления двигателем PED-LOK ™ также автоматически включает стоп-сигналы при активации системы PED-LOK ™.

Нужна цитата?

Позвоните нам по телефону: (713) 465-8839FreightWaves Classics: независимо от размера автомобиля, ему нужны шины

Что такое шина? «Шина — это кольцеобразный компонент, который окружает обод колеса, чтобы передавать нагрузку транспортного средства с оси через колесо на землю и обеспечивать сцепление с поверхностью, на которой находится транспортное средство», — говорится в Википедии.

(Фото: Live Science)Первое колесо

Чтобы понять историю шин, необходимо рассмотреть эволюцию колеса. Одно из величайших изобретений человека, колесо относится к эпохе неолита — 3500 г. до н.э. — или до бронзового века. Первые колеса были деревянными и, вероятно, сначала использовались для помощи людям в сельскохозяйственных работах. Со временем колеса стали использоваться для многих целей и стали ключом к развитию человечества.

Однако одним недостатком колес был — и остается — износ.Вращение колеса вокруг центральной оси помогало переносить тяжелые предметы и помогало человеку двигаться быстрее, чем когда-либо прежде. Однако колеса — будь то деревянные или позже металлические — со временем изнашивались медленно, и они изнашивались неравномерно. Из-за скола или неравномерного износа колесо больше не будет круглым, что приведет к трудоемкой и дорогостоящей работе по замене того, что не совсем сломалось.

Одноразовый слой, который мог поглощать повреждения, со временем изнашиваться, а затем был легко заменен по гораздо более доступной цене, чем новое колесо, — вот что было необходимо.Ответом была шина.

Откуда происходит слово «шина»? Возвращаясь к 1300-м годам, слово «шина» было сокращенной формой от «одежды» — колесо с шиной — это одетое колесо.

Сначала кожа, затем металл

Самыми ранними шинами были кожаные, затем железные (позже стальные) ленты, которые ставили на деревянные колеса, используемые на тележках и повозках. Опытный колесщик расширил бы шину, нагревая ее в кузнице, поместив ее на колесо, а затем смачивая, заставляя металл сжаться до своего первоначального размера, чтобы он плотно прилегал к колесу.

После изобретения паровоза в Великобритании в 1820-х годах появились поезда и железнодорожные сети, а к металлическим колесам поездов прикрепили стальные «шины». В Соединенных Штатах металлические шины использовались в поездах, а также в сельскохозяйственных фургонах, дилижансах и фургонах Conestoga, которые помогли открыть Запад. Металлические шины были долговечными и недорогими, но не особо надежными.

Чарльз Гудиер. (Изображение: massmoments.org)Вулканизация

В 1839 году американскому изобретателю и предпринимателю Чарльзу Гудиеру приписывают открытие процесса вулканизации.Через несколько недель в 1845 году британские изобретатели Томас Хэнкок и Чарльз Гудиер получили патенты на вулканизацию резины. Вулканизация, названная в честь римского бога огня Вулкана, «представляет собой химический процесс преобразования натурального каучука или родственных полимеров в более прочные материалы путем добавления серы. Вулканизированные материалы менее липкие и обладают превосходными механическими свойствами ». Вулканизация превращает липкую сырую резину в твердый, гибкий материал, который делает резину идеальным материалом для шин.

Вулканизация также сделала резину водонепроницаемой и зимостойкой, в то же время сохранив ее эластичность. Хотя утверждение Гудиера об изобретении вулканизации было оспорено, он выиграл дело в суде, и сегодня его помнят как единственного изобретателя вулканизированной резины.

Однако история Чарльза Гудиера печальна. Хотя он посвятил всю свою жизнь тому, чтобы сделать резину более полезной, он никогда не получал прибыли от всей своей работы. Гудиер был банкротом, когда умер; однако компания, носящая его имя — Goodyear Tire and Rubber Company — была основана в Акроне, штат Огайо, в 1898 году.

Цельнорезиновые шины

Вскоре, после начала использования вулканизации, резина стала предпочтительным материалом для изготовления шин. Эти шины были прочными, поглощали удары и устойчивы к порезам и истиранию. Хотя они значительно лучше деревянных или металлических шин, цельнорезиновые шины были очень тяжелыми и не обеспечивали плавности хода.

Металлические шины по-прежнему используются на локомотивах и железнодорожных вагонах, а шины из твердой резины (или других полимеров) по-прежнему используются в различных неавтомобильных приложениях, например, в некоторых колесах, тележках, газонокосилках и тачках.

Шины пневматические

В пневматической или надувной резиновой шине используется резина и замкнутый воздух, чтобы уменьшить вибрацию и улучшить сцепление с дорогой. Пневматические шины, которые используются на миллионах транспортных средств по всему миру, являются результатом работы множества изобретателей на протяжении нескольких десятилетий. И имена этих изобретателей должны быть узнаваемы каждым, кто когда-либо покупал шины — Dunlop, Goodyear и Michelin.

Пневматические шины используются на многих типах транспортных средств, включая автомобили, велосипеды, мотоциклы, автобусы, грузовики, тяжелое оборудование и самолеты.Пневматические шины представляют собой гибкую подушку, которая поглощает удары, когда шина катится по неровной поверхности. Пневматические шины создают отпечаток, соответствующий весу транспортного средства и несущей способности поверхности, по которой он катится.

Роберт В. Томпсон, шотландский инженер, создал и запатентовал первую пневматическую шину в 1847 году. В шине использовалась резина и замкнутый воздух для уменьшения вибрации. Однако процесс был слишком дорогостоящим, и его проект так и не был запущен в производство.

Джон Бойд Данлоп. (Фото: inventory.org)Однако в 1888 году другой шотландец, Джон Бойд Данлоп, разработал первую успешную пневматическую шину в Белфасте, Ирландия. Данлоп был уже богат; он владел успешной ветеринарной практикой. Однако после того, как его сын пожаловался на жесткую езду на велосипеде из-за цельнорезиновых шин, Данлоп начал разработку шины.

Однако его патент, выданный в 1888 году, касался не автомобильных шин. Вместо этого предполагалось создать шины для велосипедов.Пневматическая шина оказалась настолько успешной, что через год после ее появления на рынке она помогла выиграть велогонки в Ирландии и Англии. В течение следующих нескольких лет Dunlop разработала пневматические шины для всех транспортных средств, от велосипедов до самых первых легковых и грузовых автомобилей. Между 1890-1920 годами резиновые пневматические шины были усовершенствованы Данлопом и другими, такими как Томас Хэнкок.

Потребовалось еще семь лет, чтобы кто-то совершил прыжок с велосипеда на безлошадную повозку. В 1895 году Андре Мишлен и его брат Эдуард, которые ранее запатентовали съемную велосипедную шину, первыми использовали пневматические шины в автомобиле.К сожалению, шины оказались недостаточно прочными. Однако со временем их компания стала одной из ведущих шинных компаний в мире.

Согласно ThoughtCo., «В 1903 году P.W. Литчфилд, который работал в Goodyear, запатентовал первую бескамерную шину ». Однако он никогда не использовался в коммерческих целях, пока не использовался на Packard 1954 года. В 1904 году были введены съемные диски; они позволяли водителям ремонтировать свои квартиры. В 1908 году Фрэнк Зайберлинг (который также основал шинную компанию) изобрел шины с канавками.Канавки значительно улучшили сцепление с дорогой. Согласно ThoughtCo., «В 1910 году компания B.F. Goodrich изобрела шины с увеличенным сроком службы, добавив в резину углерод». Филип Штраус изобрел комбинированную шину и заполненную воздухом камеру в 1911 году; это изобретение позволило успешно использовать пневматические шины на автомобилях. Его компания, Hardman Tire & Rubber Company, продавала шины.

Шина-баллон, шина низкого давления с большей площадью контакта с дорожным покрытием, была представлена в 1923 году.Первые зимние шины или зимние шины для грузовиков были представлены в Финляндии в 1934 году.

Шины диагональные и радиальные

К 1920-м годам немецкая химическая компания Bayer разработала синтетический каучук; его начали широко использовать для производства шин. В течение следующих нескольких десятилетий широко производились шины с диагональным кордом. Эти шины состояли из двух отдельных частей: накачанной камеры; и внешняя шина или кожух. Внутренняя труба находилась под давлением и была защищена внешним кожухом.Этот кожух защищал камеру и давал шине сцепление. Наружный кожух был многослойным, армированным кожухом. Каждый слой назывался слоем. Слои были сделаны из прорезиненных тканевых шнуров, которые были заделаны в резину. Эти диагональные шины имели однослойный слой, который проходил по диагонали от бортов на одном внутреннем ободе до бортов на другом. Ориентация кордов меняется от слоя к слою, так что корды перекрещиваются друг с другом. Двусторонние шины были основным типом шин в течение следующих 50 лет.