Напряженное армирование

Технология строительных процессов | Лекция 7.3.1 |

Напряженное армирование

В конструкциях, работающих на изгиб (плиты, балки, прогоны и т.п.) под действием нагрузки и собственного веса появляются растягивающие напряжения. Для их восприятия в растягиваемой зоне приходится размещать большое количество арматуры. Несмотря на это и обеспечение для арматурных элементов y, в зонах максимального момента могут наблюдаться трещины.

С целью повышения трещиностойкости и несущей способности железобетонных конструкций, а также более полного использования механических свойств арматурной стали и сокращения ее расхода используют предварительное напряжение арматуры.

Предварительно напряженными называются такие железобетонные конструкции, в которых в предполагаемых зонах растяжения до приложения эксплуатационных нагрузок искусственно создается внутреннее напряженное состояние, выражающееся в обжатии бетона и растяжении арматуры.

Предварительно напряженные железобетонные конструкции обладают многими преимуществами по сравнению с обычными железобетонными конструкциями. Их эксплуатационные качества выше, так как благодаря трещиноустойчивости увеличиваются жесткость и долговечность, повышается водонепроницаемость.

В предварительно напряженных железобетонных конструкциях эффективно используются высокопрочные материалы, что дает экономию стали до 40%, позволяет уменьшить размеры поперечного сечения элементов конструкций на 20 – 30% , сократить транспортные затраты.

Следует отметить целесообразность применения в ряде случаев бетонов низких марок, так как предварительное напряжение сближает деформативные свойства высокопрочной арматуры и бетона и обеспечивает их совместную работу во всех стадиях загружения.

При производстве предварительно напряженных элементов необходимы такие технологические процессы, которые позволяют не затрачивать излишний материал в элементах из-за условий работы конструкций в доэксплуатационный период. Для конструкций, намеченных к изготовлению, должны быть обеспечены рациональные способы производства, транспортирования и сборки, чтобы в этих стадиях, до того как конструкция включена окончательно в состав здания или сооружения, она не находилась в условиях более тяжелых, чем под последующей эксплуатационной нагрузкой.

Для конструкций, намеченных к изготовлению, должны быть обеспечены рациональные способы производства, транспортирования и сборки, чтобы в этих стадиях, до того как конструкция включена окончательно в состав здания или сооружения, она не находилась в условиях более тяжелых, чем под последующей эксплуатационной нагрузкой.Во всех случаях изготовления предварительно напряженных элементов натяжение арматуры производится одним из следующих методов.

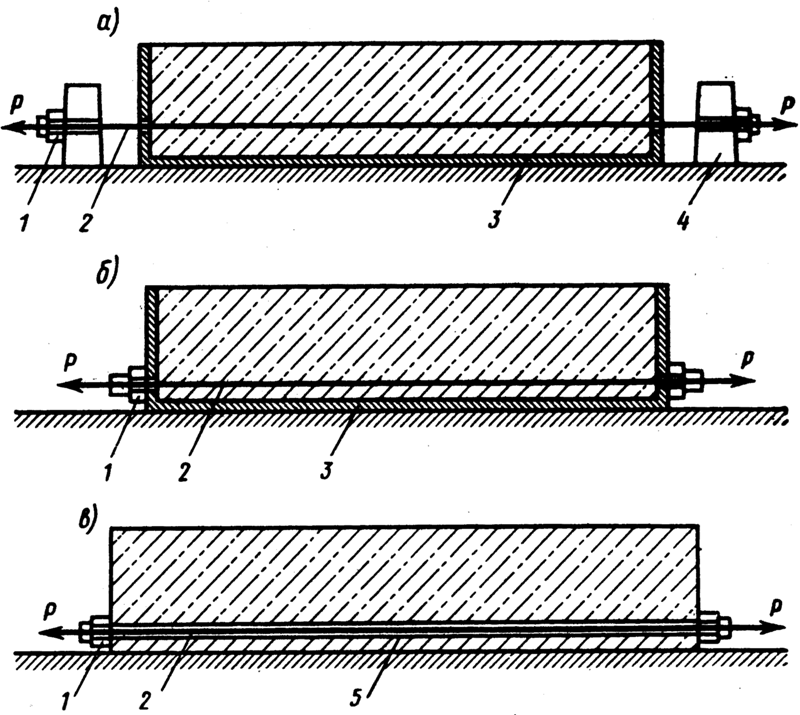

Предварительное обжатие. Арматура укладывается и натягивается (на упоры) до укладки бетона. Контроль напряжений в арматуре осуществляется в данном случае до обжатия бетона.

Последующее обжатие. Арматура укладывается в формы до укладки бетона или в каналы элементов в процессе изготовления конструкции, но натягивается (на бетон) после набора бетоном достаточной прочности, для того чтобы передать на него усилия обжатия, создаваемые натяжными устройствами. Контроль натяжения в арматуре в этом случае производится в процессе обжатия бетона.

— 1 —

Технология строительных процессов | Лекция 7.3.1 |

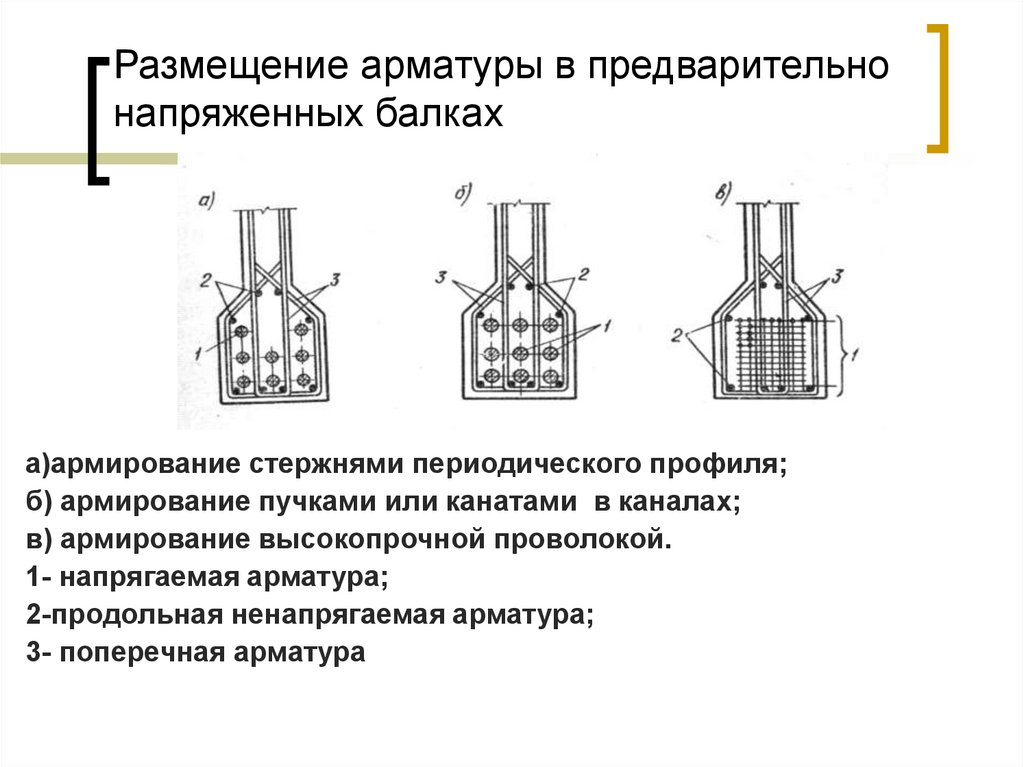

В соответствии с принятыми методами напряженного армирования железобетонных конструкций арматура, применяемая в них, соответственно называется «с предварительным натяжением» и «с последующим натяжением». Для изготовления большинства типов конструкций применяется арматура с предварительным или последующим натяжением. Только в составных конструкциях могут применяться оба вида напряженной арматуры, из которых предварительно напряженная арматура используется при изготовлении отдельных элементов, а арматура с последующим напряжением применяется при сборке конструкции из этих элементов.

При изготовлении железобетонных конструкций с предварительно напряженной арматурой, когда бетонирование производится после натяжения арматуры, должно быть обеспечено начальное сцепление арматуры с бетоном, и контроль натяжения арматуры

должен производиться до обжатия бетона.

В случае применения последующего натяжения после твердения бетона отсутствует сцепление с бетоном арматуры, расположенной внутри или снаружи элемента, контроль натяжения арматуры в этом случае производится после обжатия бетона.

Сцепление между арматурой и бетоном восстанавливается последующим обетонированием арматуры элемента после натяжения арматуры.

По способам анкеровки предварительно напряженная арматура делится на следующие виды:

а) неанкерованная из холоднотянутой высокопрочной проволоки, горячекатаной, холоднотянутой или низколегированной стали периодического профиля;

б) непрерывно навиваемая из холоднотянутой высокопрочной проволоки с закреплением концов.

Арматура с последующим натяжением из одиночных стержней постоянного сечения, пучка проволок из холоднотянутой или низколегированной стали всегда бывает анкерованной.

Способы натяжения арматуры — механический, электротермический и электротермомеханический. Арматурные работы при натяжении состоят из заготовки напрягаемой арматуры и арматурных элементов, соединения, укладки и натяжения арматуры.

ЗАГОТОВКА И СОЕДИНЕНИЕ НАПРЯГАЕМОЙ АРМАТУРЫ.

Для напрягаемой арматуры длиной до 12м используют стержни из горячекатаной стали классов A-600, А-800, А-1000 (А-IV, A-V, A-VI), сталь, упрочненную вытяжкой класса А-400в, термически упрочненную сталь классов Ат-600 и Ат-800, а также высокопрочную проволоку классов В-II, Вр-II и стальные канаты класса К-7 и К-19. При длине напрягаемой арматуры более 12 м применяют горячекатаную и термомеханически упрочненную арматуру классов А-600, А-800, А-1000, Ат-600с и А-400в, высокопрочную проволоку и канаты, такие же как и для напрягаемой арматуры длиной до 12м. Стержни из стали класса А-400в получают путем предварительного упрочнения вытяжкой арматуры класса А-400. Упрочнение вытяжкой ведут до величин, соответствующих контролируемым удлинению и напряжению. Для контроля упрочнения вытяжкой от каждой партии стержней отбирают по два образца для испытания на растяжение.

Заготовка арматуры включает соединение стержней в «плеть» длиной до 24 м. На концах таких заготовок высаживают анкерные головки (рис.1, 6), а затем производят упрочнение вытяжкой (рис.2). Подготавливают арматурные заготовки на специальных полуавтоматических линиях, оснащенных машинами для стыковой сварки или обжатия обоймы, станком для резки арматуры, стендом для упрочнения механической вытяжкой (рис.2), гидравлическим домкратом и другим оборудованием. Производительность таких полуавтоматических линий до 7 т арматуры в смену. Линии оборудуют системами пнев-

На концах таких заготовок высаживают анкерные головки (рис.1, 6), а затем производят упрочнение вытяжкой (рис.2). Подготавливают арматурные заготовки на специальных полуавтоматических линиях, оснащенных машинами для стыковой сварки или обжатия обоймы, станком для резки арматуры, стендом для упрочнения механической вытяжкой (рис.2), гидравлическим домкратом и другим оборудованием. Производительность таких полуавтоматических линий до 7 т арматуры в смену. Линии оборудуют системами пнев-

— 2 —

Технология строительных процессов | Лекция 7.3.1 |

матики и автоматики, обеспечивающими работу в автоматическом и ручном режимах. Обслуживают линию двое — сварщик и оператор.

Рисунок 1. Машина для высадки анкеров СМЖ-128Б

Рисунок 2. Установка для удлинения арматурных стержней СМЖ-129Б

Соединять стержни можно различными способами в зависимости от класса стали и диаметра стержня. Так, стержни из стали A-600 и A-800, которые в последующем будут подвергаться упрочнению вытяжкой, соединяют с помощью стыковой контактной сварки.

Рисунок 3. Стыкование арматурных элементов. а — стержневой арматуры с помощью опрессованной муфты; б — арматурных канатов прядей с о прессовкой гильзой; в — нахлесточное, арматурных канатов, прядей с обмоткой вязальной проволокой; 1— муфта; 2 — стержень; 3 — гильза; 4 — канат, прядь; 5 — обмотка проволокой

— 3 —

Технология строительных процессов | Лекция 7.3.1 |

Рисунок 4. Соединение арматурных стержней путем обжатия муфтой. Арматура, предназначенная для напряжения, также, как и ненапрягаемая, подвер-

Арматура, предназначенная для напряжения, также, как и ненапрягаемая, подвер-

гается предварительной обработке, которая включает чистку, правку, сварку в «плеть» и резку. Кроме того, напрягаемая арматура подвергается дополнительной обработке или обустройству. Это — высадка и устройство анкерных головок. Высадка головок арматурных стержней производится, например, на установке СМЖ-128Б (рис.1). Кроме силовой высадки головок концов стержней и проволочной арматуры можно использовать и другие способы анкеровки арматуры. Различные анкерные устройства на концах арматурных изделий показаны на рисунке 6.

Рисунок 5. Соосный равнопрочный стык. 1 — проволоки; 2 — пробка; 3 — муфта; 4 — насаженные головки.

Рисунок 6. Анкерные устройства на концах арматурных изделий. а — с приваренными коротышами: б — с приваренной петлей; в — с приваренной пластиной; г — с высаженной головкой на стержне; д, е — с высаженными головками на высокопрочной проволоке; ж — с напрессованной и обжатой втулкой на стержне; з — с напрессованной трубкой на канате, пряди; 1— канат, прядь с трубкой в сборе; 2 — заготовка трубки.

— 4 —

Технология строительных процессов | Лекция 7.3.1 |

Более сложными в изготовлении и по конструкций являются анкерные элементы для арматуры из трудносвариваемых или несвариваемых сталей, а также для натяжения нескольких прядей одновременно. Так, на стендовых или агрегатно-поточных технологических линиях с использованием высокопрочной термоустойчивой проволоки диаметром 3—8 мм применяют унифицированные напрягаемые арматурные элементы (УНАЭ), например. конструкции ЦНИИОМТП с прорезной или дырчатой колодкой (рис. 7).

Сложными в изготовлении и по конструкции являются анкерные элементы для арматуры из трудносвариваемых или несвариваемых сталей, а так же для натяжения нескольких прядей одновременно. Так, на стендовых или агрегатно-поточных технологических линиях с использованием высокопрочной термоустойчивой проволоки диаметром 3—8 мм применяют унифицированные напрягаемые арматурные элементы с прорезной или дырчатой колодкой (рис. 7). Предварительно проволоку устанавливают по размерам (длине). В анкерных колодках арматуру закрепляют путем высаживания головок на концах проволоки. В зависимости от числа проволок, закрепленных в колодке, эти арматурные элементы унифицируют по маркам. Для холодной высадки головок арматурной проволоки применяют станки СМЖ-155 или СМЖ-311. При натяжении арматуры на упоры форм и на бетон используют различные анкерные устройства в зависимости от диаметра и вида арматуры (Таблица 1).

7). Предварительно проволоку устанавливают по размерам (длине). В анкерных колодках арматуру закрепляют путем высаживания головок на концах проволоки. В зависимости от числа проволок, закрепленных в колодке, эти арматурные элементы унифицируют по маркам. Для холодной высадки головок арматурной проволоки применяют станки СМЖ-155 или СМЖ-311. При натяжении арматуры на упоры форм и на бетон используют различные анкерные устройства в зависимости от диаметра и вида арматуры (Таблица 1).

Рисунок 7. Унифицированные напрягаемые арматурные элементы. а — с дырчатой анкерной колодкой; б — с прорезной анкерной колодкой; 1

— анкерная колодка; 2 — высокопрочная проволока; 3 — спиральный хомут; 4 — высаженные головки.

Таблица 1

Тип зажима | Эскиз | Арматура | Назначение |

|

|

|

|

| Для стержневой арматуры |

| |

|

|

|

|

|

| Периодического про- | При натяжении арматуры |

ЦНИИЛ-3 |

| филя диаметром 12 — | |

| на упоры форм | ||

|

| 40 мм | |

|

|

| |

|

|

|

|

ВНИИСтройнефти |

| То же, диаметром, 12 | То же |

| —18 мм | ||

|

|

| |

|

|

|

|

Завода «Баррика- |

| То же, диаметром 16 | То же |

да» |

| —18 мм | |

|

| ||

|

|

|

|

|

| — 5 — |

|

Технология строительных процессов |

|

| Лекция 7. | |

|

|

|

|

|

|

| Для проволочной арматуры |

| |

|

|

|

|

|

Клиновой одиноч- |

|

| Высокопрочная прово- | При натяжении на упоры |

|

| лока гладкая и перио- | ||

ный |

|

| форм и стендов | |

|

| дического профиля | ||

|

|

|

| |

|

|

|

|

|

Стержневой груп- |

|

| Высокопрочная прово- | При натяжении на упоры |

|

| лока гладкая и перио- | ||

повой |

|

| стендов | |

|

| дического профиля | ||

|

|

|

| |

|

|

|

|

|

|

|

|

| Для автоматического за- |

НИИЖБ |

|

| Высокопрочная прово- | крепления арматуры при |

|

| лока или прядь | непрерывном армирова- | |

|

|

| ||

|

|

|

| нии |

|

|

|

|

|

Для пучковой ар- |

|

| То же | При натяжении на бетон |

матуры |

|

| ||

|

|

|

| |

|

|

|

|

|

УКЛАДКА И НАТЯЖЕНИЕ АРМАТУРЫ

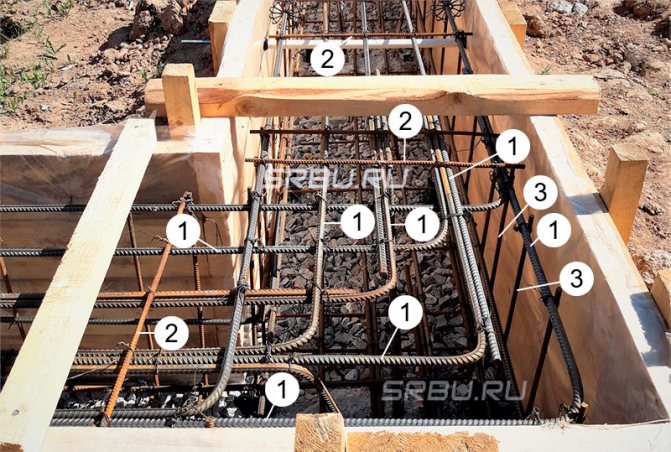

Существуют два основных способа укладки арматуры в формы, стенды или готовые конструкции, где она в дальнейшем натягивается, а именно: линейный и непрерывный.

Л и н е й н о й укладкой арматуры называют укладку стержней или проволоки конечной длины в устройство для натяжения арматуры.

Одиночные стержни обычно укладываются в формы или стенды и закрепляются в зажимах для одного стержня. Группы стержней или проволок предварительно объединяются в пакеты, в которых концы арматуры закреплены в одном зажимном устройстве для пакета или пучка, пригодного для транспортирования, установки их в предварительно подготовленные каналы железобетонных конструкций или защитные металлические трубки.

Натяжение арматуры в виде одиночных стержней, пучков или пакетов проволоки производится гидродомкратами (рис. 13) разных типов.

Н е п р е р ы в н а я укладка заключается в навивке проволоки с предварительным или окончательным натяжением на штыри или контуры, установленные на поддонах или стендах, в зависимости от схемы расположения арматуры в изделии.

Навивка и натяжение арматуры производится специальными машинами.

При всех способах укладки и методах натяжения арматуры отклонения от заданного контрольного напряжения не должны быть больше 5%.

Для производства изделий небольшой длины (до 12 м) широко применяется способ предварительного натяжения арматуры. Изготовление таких деталей производится на стендах или в формах заводским способом. В ряде случаев при применении этого способа изготавливаются конструкции большей длины.

— 6 —

Технология строительных процессов | Лекция 7.3.1 |

Способ последующего натяжения арматуры целесообразен, эффективен и применяется для изготовления конструкций длиной свыше 12 м. При этом способе успешно изготавливаются составные конструкции, собираемые на месте строительства из блоков.

Л и н е й н а я у к л а д к а и н а т я ж е н и е а р м а т у р ы .

При изготовлении конструкций в формах в основном применяется арматура в виде отдельных стержней. Однако в некоторых случаях при изготовлении конструкций в формах используется арматура в виде пакета или пучка.

Процесс укладки и натяжения арматуры в виде отдельных стержней заключается в том, что предварительно очищенные и выправленные арматурные стержни устанавливаются в зажимы, расположенные на оснастке формы; после их натяжения эти же зажимы закрепляют арматуру на форме, и в таком виде форма следует по всему остальному циклу производства напряженно-армированных конструкций. Перед снятием готового изделия зажимы разбираются, освобождая стержни напряженной арматуры. При этом происходит обжатие железобетонного элемента.

Перед снятием готового изделия зажимы разбираются, освобождая стержни напряженной арматуры. При этом происходит обжатие железобетонного элемента.

Рисунок 8. Схемы стендов для изготовления предварительно напряженных конструкций: А — схема стенда пакетного; Б — схема стенда протяжного.

Вслучае применения пакета проволок процесс изготовления деталей остается неизменным и отличается тем что после натяжения пакета проволок закрепление его производится установкой металлических прокладок между оснасткой формы и корпусом зажима, объединяющего ряд стержней в один пакет или пучок.

Широкое применение получил способ производства железобетонных конструкций на стендах. Различают два типа – пакетные и протяжные стенды (Рис.8). Принципиальное отличие схем этих стендов заключается в способе заготовки пакета проволок и транспортирования его к формовочной площадке стенда.

Впакетных стендах проволока с бухт 9 поступает на конвейер протаскивания 8, где она отрезается на необходимую длину, а затем закрепляется в зажиме 3, образуя пакет 2 проволок. Подготовленные пакеты с конвейера протаскивания транспортируются на формовочную площадку 1 к упорам 4 стенда, где пакет с зажимами закрепляется в упорном 6

Подготовленные пакеты с конвейера протаскивания транспортируются на формовочную площадку 1 к упорам 4 стенда, где пакет с зажимами закрепляется в упорном 6

инатяжном 5 устройствах стенда. Натяжение арматуры производится гидродомкратом 7.

Впротяжном стенде бухты с проволокой устанавливаются на тележке 9, перемещающейся от одного стенда к другому. Число бухт соответствует числу проволок в изделии. Кроме того, на стенде имеется специальная тележка 8 для протягивания пакета проволоки вдоль формовочной площадки 1 стенда в процессе его образования. После закреп-

-7 —

Технология строительных процессов Лекция 7.3.1

ления одного конца всех проволок в зажим 3 и закрепления зажима на тележке производится протяжка пакета вдоль стенда на длину его рабочей части. Проволока протягивается при движении тележки из одного конца стенда в другой. Когда тележка находится во втором крайнем положении, устанавливается второй зажим, и пакет отрезается от проволок, идущих из бухт.

Пакет устанавливается в натяжное 5 и упорное 6 приспособления, установленные в конструкциях 4, после чего производится его натяжение гидродомкратом 7. Существуют схемы протяжных стендов, когда несколько раз протягивают четыре проволоки, обеспечивая необходимое число проволок для изделия. Натягиваются последовательно также только четыре проволоки.

Существуют схемы протяжных стендов, когда несколько раз протягивают четыре проволоки, обеспечивая необходимое число проволок для изделия. Натягиваются последовательно также только четыре проволоки.

Для обеспечения равномерного натяжения в проволоках пакета в пределах допустимых отклонений необходимо иметь надежно работающие зажимы, не допускающие проскальзывания и перекусывания отдельных проволок пакета.

Н е п р е р ы в н а я н а в и в к а и н а т я ж е н и е а р м а т у р ы Непрерывная навивка арматуры производится так же на формах или стендах.

На формах, предназначенных для навивки непрерывной арматуры, установлены штыри или контур с откидными щеками для навивки на них арматуры по заданной схеме.

Форма со штырями (рис.9) предназначена для изготовления плоских конструкций, состоит из поддона 1, бортовой оснастки 2, штырей 3, на которые навивается напряженная арматура 4 .

Рисунок 9. Форма со штырями для непрерывной навивки предварительно напряженной арматуры.

Форма с контуром (рис.10) предназначена для изготовления балочных конструкций, состоит из поддона 1, стержня контура 2 и откидных щек 3.

— 8 —

Технология строительных процессов | Лекция 7.3.1 |

Рисунок 10. Форма с контуром для непрерывной навивки напряженной арматуры.

Непрерывная навивка арматуры на штыри или контуры форм производится специальными машинами. Стенды, на которых изготавливают конструкции с непрерывной навивкой арматуры, также оборудуются системой штырей для работы по заданной схеме.

Навивка напряженной арматуры на стендах до настоящего времени широкого распространения не получила.

Штырь для навивки напряженной арматуры (рис.11) представляет собой стакан 3 , в который установлен стержень, с одной стороны заканчивающийся конической частью 2, на которую навивается арматура б, и с другой стороны заканчивающийся Т-образной головкой 4.

Рисунок 11. Схема штыря.

— 9 —

Технология строительных процессов | Лекция 7.3.1 |

Головка штыря по отношению к зеркалу поддона 1 занимает два положения: верхнее — когда производится навивка арматуры и нижнее — когда после твердения коническая часть штыря извлечена из затвердевшего изделия.

Нижнее и верхнее положения штыря фиксируются пальцем 5 , установленным в стержне штыря. Стакан cо штырем устанавливается в форме и укрепляется гайкой 7.

Навивка напряженной арматуры на формы со штырями производится в такой последовательности. Свободный конец проволоки закрепляется на одном из штырей, после чего производится навивка арматуры по заданной программе. Закончив навивку, закрепляют второй конец арматуры. После твердения штыри удаляются из изделия специальными выпрессовщиками. При этом происходит передача напряжения с арматуры на бетон.

Рисунок 12. Схема контура с откидными щеками для навивки напряженной арматуры

Ригели изготовляются на поддоне 1 со специальным контуром 2 (рис. 12), по концам которого установлены откидные щеки 3 , обеспечивающие одновременную навивку арматуры на два ригеля.

12), по концам которого установлены откидные щеки 3 , обеспечивающие одновременную навивку арматуры на два ригеля.

Перед навивкой арматуры откидные щеки находятся в верхнем положении и свободный конец проволоки закреплен на стержне контура.

После навивки первого ряда арматуры сбрасывают по одной щеке с каждой стороны контура и навивают на второй ряд арматуры, и так далее, до окончания навивки с заданным числом рядов арматуры и с определенным количеством проволоки в каждом ряду.

Закрепив второй конец, проволоку обрезают, и поддон с контуром проходит по необходимым формовочным постам и направляется в камеру твердения.

После твердения изделия производят обрезку арматуры, выходящей за пределы бортовой оснастки, и готовое изделие снимают с поддона.

А р м а т у р а п о с л е д у ю щ е г о н а т я ж е н и я Для последующего натяжения арматура подготавливается в виде стержней или

пучков, конструкция которых соответствует применяемым анкерным устройствам в изделиях и оборудованию, применяемому для натяжения.

Существуют два способа последующего натяжения арматуры. Первый — когда сцепление арматуры с бетоном после его твердения не восстанавливается и второй — когда это сцепление восстанавливается последующим обетонированием арматуры. В изделиях, где не восстанавливается сцепление арматуры с бетоном, применяется арматура в виде отдельных стержней.

Процесс укладки и натяжения такой арматуры происходит так. Арматурный стержень, предварительно смазанный битумом, укладывают в форму, после чего производятся укладка, уплотнение, отделка и происходит твердение бетона. После снятия затвердевшего изделия натягивают и закрепляют арматуру. Слой битума предохраняет арматуру от сцепления с бетоном во время формования изделия.

Производство изделий с напряженной арматурой при обязательном восстановлении сцепления между бетоном и арматурой развивается по двум направлениям. Первое —

— 10 —

Напряженный бетон

29 января 2014

6871

Оглавление: [скрыть]

- Требования к арматуре

- Необходимые качества

- Предварительное натяжение арматуры

- Последующее натяжение

Напряженный бетон — это современный набирающий популярность строительный материал.

Напряженный значительно лучше сопротивляется значительным напряжениям.

Он позволяет преодолеть один из основных недостатков обычного — неспособность сопротивления значительным напряжениям. Конструкции из данного материала имеют ряд преимуществ перед конструкциями из обычного:

- обладают меньшим прогибом;

- имеют повышенную трещиностойкость;

- позволяют перекрывать большие участки при том же сечении элемента.

Предварительно напряженный материал имеет ряд преимуществ:

• обладает меньшим прогибом;

• имеет повышенную стойкость к трещинам;

• при том же сечении перекрывает гораздо большие участки.

В обычном железобетоне связанный с арматурой раствор подвергается сильному растяжению, которое может привести к разрушению слоя в силу его чувствительности к растяжению. На поверхности могут образовываться трещины еще до того, как элемент будет подвергнут предельной нагрузке. Появление трещин чревато определенными неприятными последствиями. Например, тем, что материал не будет выполнять свою защитную функцию и арматура, вступая во взаимодействие с окружающей средой, будет подвергаться коррозии, а затем и разрушению.

Например, тем, что материал не будет выполнять свою защитную функцию и арматура, вступая во взаимодействие с окружающей средой, будет подвергаться коррозии, а затем и разрушению.

При изготовлении данного материала прокладывают стальную арматуру, обладающую высокой прочностью при растяжении. Арматура натягивается при помощи специального устройства, затем укладывают смесь. После того как смесь начнет застывать, сила натяжения арматурного каркаса передается раствору, который оказывается сжатым. Данные манипуляции позволяют уменьшить или вовсе устранить растягивающее напряжение от нагрузки на конструкцию, так как та сила, которая в обычном железобетоне вызывала появление трещин на поверхности, в преднапряженном все лишь уменьшает сжатие, создаваемое напряженной арматурой.

Различают несколько основных способов натяжения арматуры:

- электротермомеханический — совмещение двух следующих способов;

- электротермический — осуществляется при помощи электротока, который повышает температуру арматуры и благодаря этому растягивается до определенного размера;

- механический — осуществляется при помощи домкратов (гидравлических или винтовых).

Как правило, преднапряженный элемент проектируют так, чтобы в процессе эксплуатации не подвергался растягивающему напряжению. Если такой элемент будет подвержен напряжению большему, чем среднее, но меньшему, чем предел текучести арматуры, то после снятия нагрузки он может практически полностью восстановиться, то есть трещины в нем исчезнут.

Требования к арматуре

Арматура для натяжения должна быть изготовлена из высокопрочной проволоки.

Арматура, используемая для создания с предварительным напряжением, должна обладать определенными характеристиками, которые позволят ей выдержать требуемые нагрузки. Стальная арматура должна быть способна выдержать высокое напряжение растяжения, то есть не вытягиваться при длительном напрягающем воздействии.

Если арматура не будет обладать этим свойством, то предварительное напряжение уменьшится, вследствие чего преднапряженный элемент будет обладать теми же свойствами, что и обычный. Таким образом, этот материал не сможет выдержать тех нагрузок, на которые он рассчитан. Для изготовления необходимо использовать не обычную сталь, а высокопрочную проволоку, которая изготавливается специальным способом, позволяющим значительно снизить ее текучесть.

Для изготовления необходимо использовать не обычную сталь, а высокопрочную проволоку, которая изготавливается специальным способом, позволяющим значительно снизить ее текучесть.

Вернуться к оглавлению

Необходимые качества

Схема натяжения арматуры:

1 — форма;

2 — арматура;

3- упоры.

Для получения наиболее высоких характеристик необходимо использовать тот, обладающий определенным набором свойств. Оптимальным решением станет применение высокопрочного раствора. Для его приготовления необходимо осуществлять контроль на протяжении всего процесса приготовления, чтобы исключить отклонения, которые могут привести к понижению его прочности.

Наиболее высокую прочность можно получить, используя жесткие и жирные смеси. Для укладки, как правило, применяют вибраторы.

Следует помнить о таких свойствах, как усадка из-за потери влаги и ползучесть под нагрузкой. Из-за этих свойств конструкция может сокращаться, из-за чего с течением времени с предварительно напряженным бетоном может произойти потеря его преимуществ перед обычным. Во избежание последствий данных свойств материала необходимо подвергнуть арматуру большему предварительному напряжению, чем изначально предусмотренное.

Во избежание последствий данных свойств материала необходимо подвергнуть арматуру большему предварительному напряжению, чем изначально предусмотренное.

В начальный период эксплуатации потеря предварительного напряжения выше, чем в более поздний. В целом потеря напряжения может составить около 16%.

Вернуться к оглавлению

Предварительное натяжение арматуры

Для натяжения арматуры на производстве используются гидравлические упоры.

Метод, основанный на предварительном натяжении, заключается в том, что сначала прокладывают и натягивают арматуру, а после этого она обкладывается раствором. Натяжение сверхпрочной стальной армированной проволоки поддерживается до того момента, когда бетон станет достаточно прочным. После этого проволоку обрезают, а ее натяжение передается смеси из-за сцепления с ним. Благодаря этому бетон подвергается напряжению от сжатия, а производство на этом закончено.

Данный метод в основном не применяют для монолитных конструкций непосредственно на строительной площадке, основная область его применения — производство сборных элементов в промышленных условиях.

В заводских условиях наиболее эффективным способом производства предварительно напряженного бетона является так называемая система длинных линий. Применяя этот способ, армированную проволоку располагают между анкерными плитами, а затем натягивают. Поперечные стенки необходимо располагать на расстоянии, соответствующем планируемой длине изготавливаемых балок.

В процессе применения данного метода сила натяжения передается опалубке элемента.

Предварительное натяжение применяют для изготовления монолитных плит непосредственно на стройплощадке.

Применяя данный метод, лучше использовать индивидуальные формы. Это имеет следующие преимущества:

- появляется возможность варьировать размеры изделий;

- при штучном изготовлении, если арматура утратит напряжение, испортится только один элемент.

В процессе изготовления необходимо проводить проверку выбранных случайным образом изделий.

Вернуться к оглавлению

Последующее натяжение

Данный способ отличается от предыдущего тем, что в процессе его применения арматура защищается от сцепления специальной оболочкой или помещается уже после его застывания в специальные отверстия или углубления. Арматурные элементы натягиваются на упоры, которые устанавливают на концах конструкции, а натяжение осуществляют непосредственно после застывания.

Арматурные элементы натягиваются на упоры, которые устанавливают на концах конструкции, а натяжение осуществляют непосредственно после застывания.

Для заливки применяют вибратор.

В применении данного метода есть свои особенности. Приложенную силу увеличивают до рассчитанной, а затем уменьшают до тех пор, пока она не достигнет нуля. Эту процедуру повторяют необходимое количество раз до того момента, пока не будет достигнуто нужное удлинение. Доведение арматуры до определенного удлинения, а не напряжения производится из-за того, что внутри конструкции происходит трение проволоки, которое уменьшает напряжение.

Данный метод имеет преимущества. А также не нужно учитывать возможность усадки, так как он уже затвердел.

Таким образом, напряженный железобетон — особый строительный материал, который объединят в себе положительные характеристики других материалов. Применение методов предварительного или последующего натяжения лишает рствор его основного недостатка — неспособности сопротивления натяжению. Такой материал имеет широкий сектор применения. Преимущественно из него изготавливают междуэтажные перекрытия, колонны стен в зданиях (особенно в условиях сейсмической активности). Кроме того, он широко применяет в других областях.

Такой материал имеет широкий сектор применения. Преимущественно из него изготавливают междуэтажные перекрытия, колонны стен в зданиях (особенно в условиях сейсмической активности). Кроме того, он широко применяет в других областях.

Предварительно напряженные железобетонные конструкции

Преднапряженный бетон относится к категории строительных материалов, для производства которого применяется стальная арматура высокой прочности и бетонная смесь. Благодаря особой технологии производства он сопротивляется значительному растягивающему напряжению. Преднапряженный железобетон характеризуется прочностью и повышенной трещиностойкостью.

Содержание

- 1 Определение

- 2 Преимущества

- 3 Недостатки

- 4 Материалы для конструкций

- 4.1 Бетон

- 4.2 Арматура

- 5 Области использования конструкций

- 6 Вывод

Определение

Предварительно напряженными железобетонными конструкциями называют стройматериал, во время производства которого бетон поддается начальной расчетной напряженностью сжатия. Во время изготовления материала предварительно формируется напряжение растяжения в стальной арматуре, которая характеризуется высоким уровнем прочности. Она используется для обжатия бетона на участках, которые будут поддаваться напряжению во время эксплуатации.

Во время изготовления материала предварительно формируется напряжение растяжения в стальной арматуре, которая характеризуется высоким уровнем прочности. Она используется для обжатия бетона на участках, которые будут поддаваться напряжению во время эксплуатации.

При сжатии не наблюдается проскальзывания арматуры, так как она скрепляется с материалом и в торце имеет анкерное закрепление. Железобетонный состав армируется, что позволяет уравновесить напряженность. Если в процессе эксплуатации на стройматериал воздействуют полезные нагрузки, то это не приводит к образованию трещин, что продляет срок его службы.

Преимущества

Бетон предварительного напряжения по сравнению с аналогичными материалами обладает определенными преимуществами:

- Железобетонные балки хорошо работают на сжатие и прогиб относительно центра тяжести. Они характеризуются высоким уровнем прочности по всей длине, что предоставляет возможность увеличения длины перекрываемых пролетов. Это обеспечивает уменьшение размеров поперечного сечения, а также сокращение веса и размеров комплектующих.

- Бетон является химически нейтральным материалом, что исключает возможность коррозии и деформаций арматуры.

- Арматура обжимает бетон сборочных единиц, что исключает сопротивление сцепления и позволяет сократить расход металла на стыке.

- Железобетонные конструкции могут состоять из стыкуемых частей и иметь одинаковое поперечное сечение, что обеспечивает стойкость к внешней нагрузке. Конструкции характеризуются повышенной выносливостью, что обеспечивается компенсацией повторяющихся динамических воздействий.

- Призменная прочность дает возможность демпфирирования изменений в арматуре и бетоне, которые появляются при колебаниях внешней нагрузке.

- При использовании стройматериала исключается возможность деформаций бетона и арматуры, что гарантирует повышенную сейсмическую стойкость здания.

Предварительно напряженный вид конструкции является безопасным. Благодаря запредельному прогибу, который сигнализирует об исчерпании прочности, она не разрушается.

Недостатки

Для того чтобы обеспечить предварительное напряжение железобетонных конструкций, нужно использовать специальное оборудование. Продукция нуждается в бережном хранении, правильной транспортировке и профессиональном монтаже. Это не приведет к аварийному состоянию строительного материала еще до его эксплуатации.

Производство требует точного расчета предварительно напряженных железобетонных конструкций, который проводится высококвалифицированными специалистами. При просчетах в проектировании и неточностях в производстве создаваемая железобетонная конструкция может полностью разрушиться.

Продольное растягивающее усилие приведет к появлению трещин, которые снизят несущую способность.

Для обеспечения прочности на осевое растяжение нужно использовать металлоемкую опалубку. Это увеличивает расход стали.

Для того чтобы обеспечить тепло- и звукопроводность, нужно использовать компенсирующие материалы. Такие конструкции характеризуются более низким порогом огнестойкости.

В соответствии с сущностью предварительно напряженного железобетона можно сделать выводы, что он не переносит воздействие щелочей, солей, кислот и т.д. При этом наблюдается снижение несущей способности изделий, а также их разрушение. Недостатком конструкции является их внушительный вес.

Материалы для конструкций

Железобетон относится к категории многокомпонентных строительных материалов. Он состоит из бетона и стальной арматуры. Во время проектирования железобетона определяются параметры качества материалов в соответствии со стандартами ГОСТ.

Бетон

Для обеспечения предварительного напряжения и сопротивления бетона используются только тяжелые составы, плотность которых составляет 220-2500 килограмм на квадратный метр.

Смесь настаивается не менее 28 дней, что позволит получить предварительное напряжение материала. На начальном этапе эксплуатации может наблюдаться частичная утрата напряженного качества бетоном, что объясняется снижением напряженности стальных элементов. Определение нормального сечения железобетонного элемента осуществляется в соответствии с проектом и требованиями дальнейшей эксплуатации.

На начальном этапе эксплуатации может наблюдаться частичная утрата напряженного качества бетоном, что объясняется снижением напряженности стальных элементов. Определение нормального сечения железобетонного элемента осуществляется в соответствии с проектом и требованиями дальнейшей эксплуатации.

Арматура

Стальная арматура должна быть напряженной и стойкой к растяжению в процессе всего срока эксплуатации. Она способна выдерживать нагрузки длительное время, что исключит возможность раскрытия трещин на бетоне. Для производства стройматериала применяют высокопрочную сталь, которая имеет незначительную текучесть. Расчетные характеристики стали должны полностью соответствовать ползучести бетона.

Для того чтобы компенсировать эксплуатационную потерю определенной величины преднапряжения, во время производства устанавливается величина чуть выше, чем указана в проектной документации и требованиях к готовому материалу.

Изготовление железобетонных конструкций проводится с использованием арматурной проволоки:

- Пакетов;

- Прядей;

- Пучков.

Железобетонные конструкции изготавливаются с использованием холоднодеформированной, горячекатаной упрочненной арматуры, сварных каркасов, канатов. Площадь сечения арматуры напрямую зависит от размеров готового железобетонного изделия. Проволока и канаты имеют серповидное и кольцевое сечение, а арматура – гладкое и периодическое. Сталь должна иметь соответствующую поперечную силу. Текучесть металла по отношению к удлинению должна составлять 0,2 процента.

В соответствии с параметрами растянутого волокна класс прочности арматуры должен быть 0,95 и больше. Она должна характеризоваться холодостойкостью и пластичностью. Оптимальное усилие в напрягаемой арматуре обеспечивается благодаря формированию сложной пространственной поверхности. Именно поэтому материал должен поддаваться свариванию.

Напряжение арматуры во время производства обеспечивается механическими или электротермическими способами. В первом случае это достигается с применением грузов, домкратов и рычагов. Электротермический способ требует заготовить стержни нужной длины, на концах которых располагаются анкера. Их нагревают до 400 градусов, что приводит к их удлинению. В таком состоянии проводится закрепление арматуры на опорах. При охлаждении стержни укорачиваются, но анкера не дают это сделать, что приводит к появлению напряжения.

В первом случае это достигается с применением грузов, домкратов и рычагов. Электротермический способ требует заготовить стержни нужной длины, на концах которых располагаются анкера. Их нагревают до 400 градусов, что приводит к их удлинению. В таком состоянии проводится закрепление арматуры на опорах. При охлаждении стержни укорачиваются, но анкера не дают это сделать, что приводит к появлению напряжения.

Области использования конструкций

Применение преднапряженных конструкций рекомендуется при нецелесообразности использования обычного железобетона. Они являются идеальным вариантом при необходимости обеспечения несущей прочности. Применение напряженных железобетонных конструкций осуществляется в различных сферах строительства – промышленной, гражданской, специальной, гидротехнической.

Железобетонные конструкции применяются для сооружения мостов, которые имеют широкие пролеты. Их рекомендовано использовать для строительства напорных трубопроводов и плотин. С помощью ЖБИ проводится монтаж водонепроницаемых емкостей.

Конструкции широко применяются для создания подпорных стен и ограждающих панелей. Если возникает необходимость в возведении фундамента или лестничного марша, то применяются железобетонные конструкции. Их используют для строительства помещений в сейсмо- и взрывоопасных районах. С помощью ЖБИ формируются сборно-монолитные конструкции. Они заключаются в соединении арматурой отдельных преднапряженных сборных элементов. С применением железобетонных конструкций возводятся колонны, а также столбы линий электропередач. С их применением создаются каркасы тоннелей.

Вывод

Преднапряженные ЖБИ характеризуются наличием большого количества преимуществ, поэтому их широко применяют в строительстве. Наличие недостатков объясняется недостаточным качеством проектирования, изготовления и монтажа. Благодаря положительным характеристикам конструкций они широко применяются в возведении разнообразных сооружений.

Благодаря положительным характеристикам конструкций они широко применяются в возведении разнообразных сооружений.

Что такое предварительно напряженный бетон? — Практическая инженерия

Поговорите с любым специалистом по бетону, и он скажет вам, что первое правило бетона таково: он практически гарантированно треснет. Но не все трещины считаются одинаковыми, и есть способ армировать бетон, чтобы свести к минимуму их негативное воздействие. Привет, я Грейди, и это Практическая инженерия. Сегодня поговорим о предварительно напряженном бетоне.

Несмотря на отличные качества конструкционного материала, у бетона есть и недостатки. Один из них, который мы обсуждали в предыдущих видео, заключается в том, что он почти не выдерживает напряжения. Бетон может выдерживать огромное сжимающее напряжение, но когда вы пытаетесь его разорвать, он легко сдается. Другая слабость бетона в том, что он хрупкий. У него нет никакой «уступчивости», растяжения или пластичности. Объедините эти две слабости, и вы получите трещины. Бетон любит трескаться. И если вы проектируете или строите что-то из бетона, понимание того, насколько и где оно может треснуть, может быть разницей между успехом и неудачей вашей конструкции.

Бетон любит трескаться. И если вы проектируете или строите что-то из бетона, понимание того, насколько и где оно может треснуть, может быть разницей между успехом и неудачей вашей конструкции.

Чтобы понять, как инженер проектирует железобетонные конструкции, мы сначала должны понять критерии проектирования или цели конструкции. Очевидная цель, которую мы все понимаем, состоит в том, чтобы он не упал. Когда автомобиль проезжает по мосту и мост не рушится, конструкция достигает проектного критерия предельной прочности. Но во многих случаях в проектировании конструкций предотвращение обрушения на самом деле не является ограничивающим критерием проектирования. Другая важная цель – избежать прогиба или движения под нагрузкой. Большинство структурных элементов немного прогибаются, прежде чем они действительно выйдут из строя, и это может быть плохой новостью. Первая причина, почему это восприятие. Люди не чувствуют себя в безопасности на конструкции, которая изгибается и изгибается. Мы хотим, чтобы наши мосты и здания казались крепкими и неподвижными. Другая причина заключается в том, что предметы, прикрепленные к конструкции, такие как гипс или стекло, могут сломаться, если они слишком сильно отклонятся.

Мы хотим, чтобы наши мосты и здания казались крепкими и неподвижными. Другая причина заключается в том, что предметы, прикрепленные к конструкции, такие как гипс или стекло, могут сломаться, если они слишком сильно отклонятся.

В случае железобетона прогиб имеет еще одно влияние: трещины. Армирование в бетоне обычно делается из стали, а сталь намного более эластична, чем бетон. Итак, чтобы мобилизовать прочность стали, сначала ее нужно немного растянуть. Но, в отличие от стали, бетон хрупкий — не растягивается, трескается. Так что это часто означает, что бетон должен треснуть, прежде чем арматурный стержень сможет воспринять какое-либо растягивающее напряжение элемента. Эта демонстрация взята из теста в предыдущем видео, показывающем балку из традиционного железобетона. Вернитесь и проверьте это видео, если вы еще не видели его. Обратите внимание, как эта балка сопротивляется нагрузке, несмотря на то, что в нижней части она треснула. Он соответствует конструктивному критерию номер 1 — выдерживает нагрузку (в данном случае 6 тонн) без сбоев. Но он не соответствует конструктивному критерию номер 2 (удобство обслуживания) — слишком сильно прогибается и бетон трескается. Эти трещины не только плохо выглядят, но и в реальной конструкции могут привести к контакту воды и загрязняющих веществ с арматурой, что в конечном итоге приведет к ее коррозии, ослаблению и даже выходу из строя.

Но он не соответствует конструктивному критерию номер 2 (удобство обслуживания) — слишком сильно прогибается и бетон трескается. Эти трещины не только плохо выглядят, но и в реальной конструкции могут привести к контакту воды и загрязняющих веществ с арматурой, что в конечном итоге приведет к ее коррозии, ослаблению и даже выходу из строя.

Одним из решений этой проблемы прогиба бетонных элементов является предварительное напряжение или сжатие элемента конструкции перед его вводом в эксплуатацию. Обычно это достигается за счет натяжения арматуры внутри бетона. Это дает элементу сжимающее напряжение, которое уравновешивает растягивающие напряжения, возникающие в элементе после его ввода в эксплуатацию. Традиционный железобетонный элемент изначально не имеет никакого сжатия, поэтому он будет слишком сильно прогибаться, прежде чем возникнет опасность того, что он окажется недостаточно прочным, чтобы выдержать нагрузку. Таким образом, при обычном армировании вы даже не сможете в полной мере воспользоваться структурной прочностью элемента. Когда вы предварительно напрягаете арматуру в бетоне, вы не обязательно увеличиваете ее прочность, но уменьшаете ее прогиб. Это уравновешивает максимальную нагрузку, допустимую в соответствии с каждым из критериев проектирования конструкции, позволяя вам в полной мере использовать прочность каждого материала.

Когда вы предварительно напрягаете арматуру в бетоне, вы не обязательно увеличиваете ее прочность, но уменьшаете ее прогиб. Это уравновешивает максимальную нагрузку, допустимую в соответствии с каждым из критериев проектирования конструкции, позволяя вам в полной мере использовать прочность каждого материала.

Существует два основных способа предварительного напряжения арматуры в бетоне, и, конечно же, я построил пару балок для демонстрации. Первый способ – предварительное натяжение. И да, эта терминология немного сбивает с толку. Он предварительно напряжен, потому что сталь подвергается напряжению до того, как элемент будет введен в эксплуатацию, но предварительно напряжен, потому что сталь подвергается напряжению до затвердевания бетона. Чтобы это сработало, мне пришлось построить небольшую рамку вокруг моей бетонной балки. Эта рама будет удерживать сталь в напряжении, пока бетон затвердевает. Я установил резьбовые стержни через форму и раму, а затем натянул эти стержни, затянув гайки. Я попытался использовать высоту звона, чтобы получить примерно одинаковое натяжение, и вы можете видеть, как сильно изгибается моя рама от силы этих стальных стержней. Другим методом предварительного напряжения стали является пост-натяжение. При последующем натяжении сталь подвергается напряжению после затвердевания бетона, но еще до того, как элемент будет введен в эксплуатацию. В эту балку я отлил в форме гладкие пластиковые втулки. Стальные стержни могут легко скользить внутри рукавов.

Я попытался использовать высоту звона, чтобы получить примерно одинаковое натяжение, и вы можете видеть, как сильно изгибается моя рама от силы этих стальных стержней. Другим методом предварительного напряжения стали является пост-натяжение. При последующем натяжении сталь подвергается напряжению после затвердевания бетона, но еще до того, как элемент будет введен в эксплуатацию. В эту балку я отлил в форме гладкие пластиковые втулки. Стальные стержни могут легко скользить внутри рукавов.

Когда обе формы были готовы, я залил их бетоном. Наконец-то у меня появился строительный вибратор для бетона. Эта машина помогает удалить все пузырьки воздуха из свежего бетона до того, как он затвердеет. Этот процесс называется консолидацией. После того, как бетон высохнет, пришло время проверить балки. На натянутой балке я могу открутить гайки и снять эту раму. Поскольку бетон вокруг болтов затвердел, стальные стержни все еще находятся под напряжением внутри этой балки. Я положил его под гидравлический пресс для тестирования, и результаты легко увидеть. В традиционно армированной балке, где сталь просто заливается в бетон без какого-либо напряжения, трещины начинают образовываться примерно при 4 тоннах. В предварительно натянутой балке трещины не появлялись до тех пор, пока сила не удвоилась и составила около 8 тонн. Натяжение, уже присутствующее в стали, способно воспринимать силу пресса, не требуя изгиба балки.

В традиционно армированной балке, где сталь просто заливается в бетон без какого-либо напряжения, трещины начинают образовываться примерно при 4 тоннах. В предварительно натянутой балке трещины не появлялись до тех пор, пока сила не удвоилась и составила около 8 тонн. Натяжение, уже присутствующее в стали, способно воспринимать силу пресса, не требуя изгиба балки.

Для натянутой балки я вставил стальную арматуру после затвердевания бетона. Затем я затянул болты на стержнях для предварительного напряжения стали. Под гидравлическим прессом результаты почти идентичны. Напряжение в стальной балке удерживало сжатие намного дольше, чем это мог бы сделать элемент, армированный обычным способом. Конечно, трещины со временем появляются, но для их появления требуется гораздо больше усилий. Это потому, что добавление силы к балке не создает напряжения, а просто уменьшает сжатие, которое уже было вызвано натяжением стальных стержней.

Важно отметить, что мы не обязательно делали эти лучи сильнее. И сталь, и бетон имеют ту же прочность, что и без предварительного напряжения стали. Но мы повысили эксплуатационную надежность элемента, уменьшив величину прогиба под нагрузкой. Конечно, ни один из этих примеров на самом деле не потерпел неудачу из-за армирования, и это не было целью демонстрации. Но все же веселее все тестировать до отказа. Предварительно напряженный бетон используется во всех видах конструкций, от мостов до зданий, силосов и резервуаров. Это отличный способ свести к минимуму растрескивание и в полной мере воспользоваться невероятной прочностью железобетона. Спасибо за просмотр, и дайте мне знать, что вы думаете! 9. 2021 26 марта; 14 (7): 1625.

И сталь, и бетон имеют ту же прочность, что и без предварительного напряжения стали. Но мы повысили эксплуатационную надежность элемента, уменьшив величину прогиба под нагрузкой. Конечно, ни один из этих примеров на самом деле не потерпел неудачу из-за армирования, и это не было целью демонстрации. Но все же веселее все тестировать до отказа. Предварительно напряженный бетон используется во всех видах конструкций, от мостов до зданий, силосов и резервуаров. Это отличный способ свести к минимуму растрескивание и в полной мере воспользоваться невероятной прочностью железобетона. Спасибо за просмотр, и дайте мне знать, что вы думаете! 9. 2021 26 марта; 14 (7): 1625.

дои: 10.3390/ma14071625.

Эмили Лепретр 1 , Сильвен Шатенье 1 , Ламин Диенг 1 , Лоран Гайе 1

принадлежность

- 1 Лаборатория SMC, кафедра MAST, Университет Гюстава Эйфеля, Allée des Ponts et Chaussées, 44344 Bouguenais, France.

- PMID: 33810487

- PMCID: PMC8037036

- DOI: 10.3390/ma14071625

Бесплатная статья ЧВК

Эмили Лепретр и др. Материалы (Базель). .

Бесплатная статья ЧВК

. 2021 26 марта; 14 (7): 1625.

дои: 10.3390/ma14071625.

Авторы

Эмили Лепретр 1 , Сильвен Шатенье 1 , Ламин Диенг 1 , Лоран Гайе 1

принадлежность

- 1 Лаборатория SMC, кафедра MAST, Университет Гюстава Эйфеля, Allée des Ponts et Chaussées, 44344 Bouguenais, France.

- PMID: 33810487

- PMCID: PMC8037036

- DOI: 10.3390/ma14071625

Абстрактный

Использование клеевых материалов, армированных углеродным волокном (CFRP), для усиления стальных элементов с трещинами получило широкое распространение для увеличения срока службы металлических конструкций. Это позволяет значительно снизить коэффициент интенсивности напряжения (SIF) в вершине трещины и, таким образом, значительно увеличить усталостную долговечность. В этой статье рассматривается оценка SIF для отремонтированных стальных пластин с трещинами с использованием полуэмпирического анализа и анализа методом конечных элементов. Исследовались металлические пластины только с одной трещиной, исходящей из центрального отверстия. Метод закрытия виртуальной трещины (VCCT) использовался для определения и оценки коэффициента интенсивности напряжения в вершине трещины. Полученные результаты моделирования сравниваются с экспериментальными исследованиями, проведенными авторами для различных конфигураций армирования, включая симметричное и несимметричное армирование, нормальномодульные и сверхвысокомодульные углепластиковые плиты, а также предварительно напряженные углепластиковые плиты. Результаты показывают, что анализ модели конечных элементов (FEM), очевидно, может имитировать усталостные характеристики стальных пластин, связанных углепластиком, с различными конфигурациями армирования. Кроме того, также был проведен параметрический анализ влияния уровня предварительного напряжения. Результаты показывают, что увеличение уровня предварительного напряжения приводит к увеличению усталостной долговечности элемента.

Исследовались металлические пластины только с одной трещиной, исходящей из центрального отверстия. Метод закрытия виртуальной трещины (VCCT) использовался для определения и оценки коэффициента интенсивности напряжения в вершине трещины. Полученные результаты моделирования сравниваются с экспериментальными исследованиями, проведенными авторами для различных конфигураций армирования, включая симметричное и несимметричное армирование, нормальномодульные и сверхвысокомодульные углепластиковые плиты, а также предварительно напряженные углепластиковые плиты. Результаты показывают, что анализ модели конечных элементов (FEM), очевидно, может имитировать усталостные характеристики стальных пластин, связанных углепластиком, с различными конфигурациями армирования. Кроме того, также был проведен параметрический анализ влияния уровня предварительного напряжения. Результаты показывают, что увеличение уровня предварительного напряжения приводит к увеличению усталостной долговечности элемента.

Ключевые слова: арматура из углепластика; анализ методом конечных элементов; мягкая сталь; предварительно напряженный углепластик; коэффициент интенсивности стресса.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Конфигурация CFRP (углеродное волокно…

Рисунок 1

Конфигурация арматуры из углепластика (полимера, армированного углеродным волокном) для металлических пластин с трещинами (не…

фигура 1 Конфигурация арматуры из углепластика (полимера, армированного углеродным волокном) для растрескавшихся металлических пластин (не по схеме 165. ГПа (в направлении волокна) и толщиной 1,2 мм, а пултрузионный ламинат из углепластика UHM (сверхвысокого модуля) имел модуль Юнга 460 ГПа (в направлении волокна) и толщиной 2,3 мм Свойства материалов углепластиковых ламинатов, соответствующих клеев и стальных пластин перечислены в таблице 1. ( а ) вид сверху, ( б ) разрез односторонних ремонтируемых образцов, ( с ) разрез двухсторонних ремонтируемых образцов.

( а ) вид сверху, ( б ) разрез односторонних ремонтируемых образцов, ( с ) разрез двухсторонних ремонтируемых образцов.

Рисунок 2

«Пляжные отметки» получены для обоих…

Рисунок 2

«Береговые метки», полученные как для неупрочненных, так и для усиленных образцов из углеродистой стали S235 с…

фигура 2«Береговые метки», полученные как для неупрочненных, так и для усиленных образцов из углеродистой стали S235 с различными конфигурациями армирования.

Рисунок 3

Размеры учитываются для 2D…

Рисунок 3

Размеры, учитываемые для аналитического решения двумерного коэффициента интенсивности напряжений (SIF).

Размеры, учитываемые для аналитического решения двумерного коэффициента интенсивности напряжений (SIF).

Рисунок 4

Конечно-элементная модель…

Рисунок 4

Конечно-элементная модель армированной пластины.

Рисунок 4Конечно-элементная модель армированной пластины.

Рисунок 5

Определение энерговыделения…

Рисунок 5

Определение скорости энерговыделения в 3D моделировании [39].

Определение скорости энерговыделения в 3D моделировании [39].

Рисунок 6

SIF (коэффициент интенсивности стресса) в сравнении с…

Рисунок 6

SIF (коэффициент интенсивности напряжения) в зависимости от длины трещины для неупрочненных образцов.

Рисунок 6SIF (коэффициент интенсивности напряжения) в зависимости от длины трещины для неупрочненных образцов.

Рисунок 7

Кривая роста трещины для неупрочненных…

Рисунок 7

Кривая роста трещины для неупрочненных образцов.

Кривая роста трещины для неупрочненных образцов.

Рисунок 8

Распространение КИН вдоль трещины…

Рисунок 8

Распределение КИН вдоль фронта трещины для неупрочненных образцов, полученных методом МКЭ (конечный…

Рисунок 8Распределение КИН вдоль фронта трещины для неупрочненных образцов, полученное по результатам МКЭ (модель конечных элементов).

Рисунок 9

Распространение КИН вдоль трещины…

Рисунок 9

Распределение КИН вдоль фронта трещины для упрочненных образцов, полученное по результатам МКЭ:…

Рисунок 9 Распределение КИН вдоль фронта трещины для усиленных образцов, полученное по результатам МКЭ: ( a ) нормальный модуль (НМ) — ненапряженный односторонний ремонтный образец; ( b ) Предварительно напряженный односторонний ремонтный образец из НМ; ( c ) сверхвысокомодульный (UHM) — ненапряженный односторонний ремонтный образец; ( d ) NM-ненапряженный двухсторонний ремонтный образец.

Рисунок 10

Точки измерения толщины…

Рисунок 10

Точки измерения толщины стального листа, используемые для анализа SIF с…

Рисунок 10Точки измерения толщины стальной пластины, используемые для анализа SIF с помощью FEM: ( a ) односторонний ремонтный образец; ( b ) двухсторонний ремонтный образец.

Рисунок 11

Распределение нормального напряжения…

Рисунок 11

Распределение нормального напряжения в одностороннем ремонтном образце.

Распределение нормального напряжения в одностороннем ремонтном образце.

Рисунок 12

Сравнение экспериментального и прогнозируемого…

Рисунок 12

Сравнение экспериментальных и расчетных кривых роста трещины с использованием усредненных результатов МКЭ: (…

Рисунок 12 Сравнение экспериментальных и прогнозируемых кривых роста трещины с использованием усредненных результатов МКЭ: ( a ) Нормальный модуль – односторонний армированный образец без предварительного напряжения; ( b ) Предварительно напряженный односторонний армированный образец с нормальным модулем упругости; ( c ) Сверхвысокомодульный односторонний армированный образец без предварительного напряжения; ( d ) Образец с нормальным модулем упругости, не подвергнутый предварительному напряжению, с двусторонним усилением.

Рисунок 13

Сравнение экспериментального и прогнозируемого…

Рисунок 13

Сравнение экспериментального и расчетного коэффициента уменьшения, F CFRP , с использованием усредненного FEM…

Рисунок 13Сравнение экспериментального и расчетного коэффициента снижения, F CFRP , с использованием усредненных результатов FEM: ( a ) NM-не предварительно напряженный односторонний армированный образец; ( b ) Предварительно напряженный односторонний армированный образец NM; ( c ) UHM-не предварительно напряженный односторонний армированный образец; ( d ) NM-ненапряженный двухсторонний армированный образец.

Рисунок 14

Эволюция понижающего коэффициента…

Рисунок 14

Эволюция понижающего коэффициента F Углепластик с усилием предварительного напряжения…

Рисунок 14 Эволюция коэффициента уменьшения F Углепластик с усилием предварительного напряжения ламината углепластика.

Рисунок 15

Напряженное состояние сжатия в…

Рисунок 15

Напряженное состояние сжатия в стальном листе в соответствии с усилием предварительного напряжения в…

Рисунок 15Напряженное состояние сжатия в стальном листе в соответствии с усилием предварительного напряжения в ламинате из углепластика.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Предварительно напряженная несвязанная система армирования с несколькими пластинами из углепластика для усталостного упрочнения стальных элементов.

Хоссейни А.

, Гафури Э., Мотавалли М., Нуссбаумер А., Чжао С.Л., Коллер Р.

Хоссейни А. и др.

Полимеры (Базель). 2018 4 марта; 10 (3): 264. doi: 10.3390/polym10030264.

Полимеры (Базель). 2018.

PMID: 30966299

Бесплатная статья ЧВК.

, Гафури Э., Мотавалли М., Нуссбаумер А., Чжао С.Л., Коллер Р.

Хоссейни А. и др.

Полимеры (Базель). 2018 4 марта; 10 (3): 264. doi: 10.3390/polym10030264.

Полимеры (Базель). 2018.

PMID: 30966299

Бесплатная статья ЧВК.Прогноз усталостной долговечности железобетонных балок, усиленных углепластиком: исследование, основанное на модели накопленных повреждений.

Го СЮ, Ван ЮЛ, Хуан ПЙ, Чжэн СХ, Ян Ю. Го XY и др. Полимеры (Базель). 2019 13 января; 11 (1): 130. doi: 10.3390/polym11010130. Полимеры (Базель). 2019. PMID: 30960114 Бесплатная статья ЧВК.

Теория модернизации для предотвращения образования усталостных трещин в стареющих клепаных мостах с использованием полимерных материалов, армированных углеродным волокном.

Гафури Э., Мотавалли М. Гафури Э. и др. Полимеры (Базель). 2016 18 августа; 8 (8): 308. doi: 10.3390/polym8080308. Полимеры (Базель). 2016. PMID: 30974583 Бесплатная статья ЧВК.

Долговечность соединений внахлестку из углепластика и стали в условиях циклического замораживания-оттаивания/влажного-сухого режима.

Рен Х, Цзян Л, Хе Дж, Ян Ю, Сунь Ю, Лю Кью, Чен С. Рен Х и др. Полимеры (Базель). 2022 24 августа; 14 (17): 3445. дои: 10.3390/polym14173445. Полимеры (Базель). 2022. PMID: 36080521 Бесплатная статья ЧВК. Обзор.

Обзор по усилению стальных балок с использованием FRP при усталости.

Камруззаман М., Джумаат М.З., Сулонг Н.Х., Ислам А.Б. Камруззаман М. и соавт.

Журнал «Научный мир». 2014; 2014:702537. дои: 10.1155/2014/702537. Epub 2014 27 августа.

Журнал «Научный мир». 2014.

PMID: 25243221

Бесплатная статья ЧВК.

Обзор.

Журнал «Научный мир». 2014; 2014:702537. дои: 10.1155/2014/702537. Epub 2014 27 августа.

Журнал «Научный мир». 2014.

PMID: 25243221

Бесплатная статья ЧВК.

Обзор.

Посмотреть все похожие статьи

использованная литература

- Чжао С.Л., Чжан Л. Современный обзор усиленных стальных конструкций из FRP. англ. Структура 2007; 29: 1808–1823. doi: 10.1016/j.engstruct.2006.10.006. — DOI

- Jones S.C., Civjan S.A. Применение армированных волокном полимерных покрытий для увеличения усталостной долговечности стали. Дж. Компос. Констр. 2003; 7: 331–338. doi: 10.1061/(ASCE)1090-0268(2003)7:4(331).

—

DOI

—

DOI

- Jones S.C., Civjan S.A. Применение армированных волокном полимерных покрытий для увеличения усталостной долговечности стали. Дж. Компос. Констр. 2003; 7: 331–338. doi: 10.1061/(ASCE)1090-0268(2003)7:4(331).

- Лю Х., Аль-Махайди Р., Чжао С.Л. Экспериментальное исследование поведения роста усталостной трещины в стальных конструкциях, армированных клеем. Композиции Структура 2009; 90:12–20. doi: 10.1016/j.compstruct.2009.02.016. — DOI

- Ву С., Чжао С.Л., Аль-Махайди Р., Дуан У.Х. Коэффициент интенсивности напряжения режима I для растянутых стальных пластин с центральной трещиной и армированием из углепластика. Междунар. Дж. Структура. Удар. Дин. 2013;13:1350005.

дои: 10.1142/S0219455413500053.

—

DOI

дои: 10.1142/S0219455413500053.

—

DOI

- Ву С., Чжао С.Л., Аль-Махайди Р., Дуан У.Х. Коэффициент интенсивности напряжения режима I для растянутых стальных пластин с центральной трещиной и армированием из углепластика. Междунар. Дж. Структура. Удар. Дин. 2013;13:1350005.

- Юй К.К., Чжао С.Л., Чен Т., Гу С.Л., Сяо З.Г. Прогнозирование распространения трещин в модернизированных стальных пластинах из углепластика с различной степенью повреждения с использованием BEM. Тонкостенная конструкция. 2014; 82: 145–158. doi: 10.1016/j.tws.2014.04.006. — DOI

ISO — ISO/TC 71 — Бетон, железобетон и предварительно напряженный бетон

ISO — ISO/TC 71 — Бетон, железобетон и предварительно напряженный бетон Перейти к основному содержанию

О

Секретариат: JISC

Руководитель комитета:

Д-р Хироси Ёкота

Председатель (до конца 2026 г.

3.1

3.1

, Гафури Э., Мотавалли М., Нуссбаумер А., Чжао С.Л., Коллер Р.

Хоссейни А. и др.

Полимеры (Базель). 2018 4 марта; 10 (3): 264. doi: 10.3390/polym10030264.

Полимеры (Базель). 2018.

PMID: 30966299

Бесплатная статья ЧВК.

, Гафури Э., Мотавалли М., Нуссбаумер А., Чжао С.Л., Коллер Р.

Хоссейни А. и др.

Полимеры (Базель). 2018 4 марта; 10 (3): 264. doi: 10.3390/polym10030264.

Полимеры (Базель). 2018.

PMID: 30966299

Бесплатная статья ЧВК.

Журнал «Научный мир». 2014; 2014:702537. дои: 10.1155/2014/702537. Epub 2014 27 августа.

Журнал «Научный мир». 2014.

PMID: 25243221

Бесплатная статья ЧВК.

Обзор.

Журнал «Научный мир». 2014; 2014:702537. дои: 10.1155/2014/702537. Epub 2014 27 августа.

Журнал «Научный мир». 2014.

PMID: 25243221

Бесплатная статья ЧВК.

Обзор. —

DOI

—

DOI дои: 10.1142/S0219455413500053.

—

DOI

дои: 10.1142/S0219455413500053.

—

DOI