Ручная аргонодуговая сварка неплавящимся электродом

Аргон практически химически не взаимодействует с расплавленным металлом и другими газами, которые есть в зоне горения дуги. Аргон на 38% тяжелее воздуха, поэтому аргон вытесняет его из зоны сваривания, а также надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговом сваривании возможен крупнокапельный или же струнный перенос металла электрода. Процесс сваривания при крупнокапельном сваривании неустойчив и имеет большое разбрызгивание. Технологические характеристики такого металла немного хуже, чем от сваривания полуавтоматической сваркой. Вследствие меньшего давления капли металла увеличиваются.

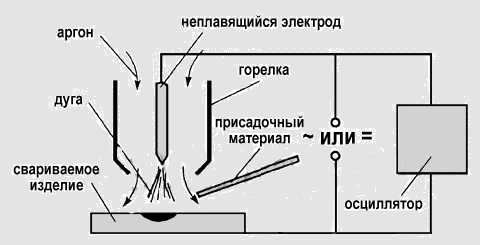

Технология сваривания аргонодуговой сварки неплавящимися электродами состоит в том, что сварочный электрод расположен в горелке. Через сопло в ней вдувается защитный газ. Обычно неплавящийся электрод сделан из вольфрама. Присадочный материал подается в зону дуги со стороны, а в электрическую цепь он не включается.

Зажигание сварочной дуги, в отличие от сварки обычными плавящимися электродами не может выполняться путем касания сварочного электрода к поверхности свариваемого металла. Это происходит по нескольким причинам, например, аргон имеет высокий потенциал ионизации, а также касание свариваемого изделия приводит к загрязнению и оплавлению металла. По этим причинам при сваривании аргоном с использованием неплавящихся электродов нужно использовать дополнительное устройство, которое необходимо для сварки и называется «осциллятор».

Осциллятор для зажигания сварочной дуги позволяет подавать на сварочный электрод высокочастотные импульсы, которые позволяют обеспечить зажигание дуги после включения сварочного тока. Если сваривание аргоном производят на с использованием переменного тока, осциллятор после зажигания дуги переходит в режим стабилизатора, подавая импульсы на момент смены полярности. Это позволяет предотвратить деионизацию промежутка дуги, что помогает сделать горение дуги более устойчивым.

При проведении сварочных работ на постоянном токе, анод и катод выделяет разное количество тепла. По этой причине практически всегда используется прямая полярность для того чтобы максимально проплавить изделие и минимально разогреть сварочный электрод. Алюминий обычно сваривается не на прямой полярности, а при его сваривании используется переменный ток, который позволяет лучше разрушать оксидную пленку.

Для того чтобы улучшить сваривание и сделать борьбу с пористостью металла более действенно, к аргону добавляется кислород в количестве 3 – 5%. В таком случае защита металла становится более активной и имеет большую силу. Кислород, в отличие от аргона, вступает в химические реакции с различными соединениями и обеспечивает их полное выгорание, превращая их в соединения, которые в дальнейшем всплывают на поверхность сварочной ванны. Потом такие соединения легко удаляются, что позволяет предотвратить пористость металла.

3g-svarka.ru

Аргонодуговая сварка — Svarcom

Описание метода

Аргонодуговая сварка (иначе называемая сварка вольфрамовым электродом в среде защитных газов) представляет собой мощную дугу, которая горит между неплавящимся вольфрамовым электродом и свариваемой заготовкой. Сварочная ванна и электрод находятся внутри инертного газа, как правило, аргона, подаваемого через газовое сопло в конце сварочной горелки, в центре которого находится электрод.

Аргонодуговая сварка также может быть использована для сварки с использованием присадочного материала, который подается в виде прутка вручную подобно газовой сварке. Приспособления для механизированной аргонодуговой сварки используются для решения разных задач, таких, например, как соединение труб и сварка труб в трубной доске теплообменника. Подобные автоматические системы могут включать многие дополнительные функции, такие как механизированная подача присадочной проволоки.

Характерными для данного метода являются:

— стабильная дуга.

— отличный контроль результата сварки.

В основном аргонодуговую сварку применяют для сварки: нержавеющих сталей; лёгких металлов, например алюминиевых и магниевых сплавов, и сварки меди и медных сплавов. Она также применима для сварки всех свариваемых материалов, помимо свинца и цинка, для всех типов соединений и во всех позициях. Однако, аргонодуговая сварка больше всего подходит для сварки тонких материалов, начиная от толщины 0,5 мм и заканчивая 3 мм . С точки зрения производительности, аргонодуговая сварка не может конкурировать с другими методами сварки, такими как сварка короткой дугой.

Оборудование

— сварочная горелка

— высокочастотный генератор для возбуждения дуги

— источник питания

— защитный газ

— контролирующее оборудование

Сварочная горелка

Основные требования, которым должна соответствовать горелка, это малый вес и хорошая изоляция. Эти требования в основном применяются для ручной сварки и менее важны для сварки механизированной. Существуют два основных типа горелок: с водяным охлаждением и с воздушным охлаждением. В настоящее время сварочные горелки могут нести такой ток:

— с водяным охлаждением: максимум до 400 А.

— с воздушным охлаждением: максимум до 200 А.

Рис .1 Разновидности сварочных горелок

Мощная дуга

В аргонодуговой сварке сварочная дуга в основном возбуждается с помощью высокочастотных генераторов, которые нужны для того, чтобы выпустить искру, которая обеспечивает первичный путь через воздух для сварочного тока низкого напряжения. Частота первоначального возбуждающего импульса может достигать нескольких МГц, в сочетании с напряжением в несколько кВт. Однако, это вызывает сильные электрические помехи, что является основным недостатком данного метода.

Это метод не многим лучше возбуждения дуги путем контакта электрода с заготовкой: это не только грозит появлением вольфрамовых включений в сварочном шве, но и ухудшает качество электрода в результате налипания на него брызг с обрабатываемой заготовки.

Другой метод возбуждения дуги – это метод «дежурной дуги», но он требует использования контролируемого источника питания. Дуга возбуждается, когда электрод контактирует с заготовкой, но в данном случае специальный источник питания который поддерживает достаточно низкий уровень колебаний мощности для предотвращения каких — либо неприятных эффектов. Отнятие электрода от заготовки инициирует возбуждение дуги и повышение тока до нормального уровня.

Источник питания

Для нормального выполнения аргонодуговой сварки обычно используют источники постоянного тока прямой полярности (- на электроде, +на заготовке), что значит что все тепло переходит в заготовку. Однако, при сварке алюминия, оксидная плёнка разрушается только при сварке на обратной полярности (+ на электроде, — на заготовке), что приводит к чрезмерному перегреванию электрода. Как компромисс, алюминиевые и магниевые сплавы, как правило, варят на переменном токе. Источники тока для аргонодуговой сварки, как правило, имеют электронное управление, это может быть преобразователь или тиристорный выпрямитель. Напряжение холостого хода при постоянном токе должно равняться приблизительно 80 В.

При сварке переменным током (синусоидальной), высокочастотный генератор работает постоянно, иначе дуга постоянно гасла бы на переходах через ноль.

Синусоида при переменном токе

В 1970-е годы были сконструированы новые источники питания на основе новых технологий, которые дали возможность получить сигнал квадратной формы. Это позволило сильно ускорить переход через ноль, что в свою очередь дало такие эффекты:

— отсутствие необходимости в постоянной работе ВЧ при аргонодуговой сварке на переменном токе;

— возможность пропорционально изменять токи прямой и обратной полярностей;

— возможность регулировать глубину проплавления и разрушение оксидной плёнки, что полезно при сварке алюминия.

На рисунке 2 показана форма тока при питании прямоугольным импульсом. Сбалансированная кривая (слева) имеет быстрый переход через ноль, в отличие от обычной синусоидальной волны. Возможность смещения баланса двух полярностей означает, что, в отдельных случаях скорость сварки может возрасти на 50-75%. При нормальных условиях сбалансированной волны 50% отрицательной полярности имеет электрод. На двух кривых справа показаны 70% отрицательной, 130% положительной полярности (для большего провара или скорости) и 45 % отрицательной, 155% положительной полярности (для быстрейшего разрушения оксидной пленки).

Тепловая пульсация

Используется для того, чтобы обеспечить лучший контроль над сварочной ванной и процессом застывания. Использование пульсирующего подвода тепла даёт несколько преимуществ:

— меньшая чувствительность к изменению ширины зазора;

— улучшение контроля сварочной ванны при разных позициях сварки

— улучшение контроля проникновения и формы шва

— уменьшение чувствительности к неравномерности теплопроводности и длины дуги.

Контролирующее оборудование

Необходимость использования контролирующего оборудования зависит от степени механизации. Однако, оно обычно используется для предварительной и последующей подачи защитных газов и для автоматического управления ВЧ-генератором. Также часто используется возможность заварки кратера на пониженном токе и импульсный ток. Предварительная и последующая подача газа защищают электрод и сварочную ванну от окисления.

Электроды

Материал сварочных электродов должен удовлетворять совокупности следующих характеристик:

— малое электрическое сопротивление;

— высокая температура плавления;

— высокая эмиссия электронов;

— высокая теплопроводность.

Лучше всего этим требованиям отвечает вольфрам.

Таблица 1. Примеры электродов для аргонодуговой сварки согласно IS0 6848

| Добавка | Пропорция,% | Кодовый цвет | Маркировка | Тип тока |

| 0 | Зелёный | WP | AC | |

| Торий | 2 | Красный | DC | |

| Цирконий | 0,8 | Коричневый | WZ8 | AC |

| Лантан | 1 | Черный | WL10 | AC,DC |

| Церий | 2 | Серый | WC20 | AC,DC |

Вольфрамовые электроды без добавок используют при сварке легких металлов при переменном токе. Для других типов сварки часто применяют электроды, содержащие 2% оксида тория, что позволяет стабилизировать дугу и облегчить её поджиг. Торий радиоактивен, но он не настолько опасен, чтобы требовались специальные меры предосторожности, разве что нужно избегать вдыхания пыли при заточке (шлифовке) электрода. Альтернативными нерадиоактивным оксидными добавками являются используемые цирконий, цезий и лантан, как показано в таблице 1

Диаметр электрода является важной переменной. Самая стабильная дуга получается при высоких нагрузочных токах, что означает, что диаметры должны быть подобраны таким образом, чтобы электрод не перегревался и не переохлаждался.

На рис.4 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличие от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

Для сварки на постоянном токе конец электрода затачивают под углом примерно 45°.

примерно 45″. Использование специальной машины для заточки электродов гарантирует, что угол заточки всегда будет одинаковым, а это сильно влияет на дугу и её проникновение в свариваемый материал. Электрод предназначен для сварки переменным током без заточки: вместо этого ток повышают до тех пор, пока наконечник не оплавится и не приобретёт плавную округлую форму.

Если вылет электрода (расстояние между кончиком электрода и газовым соплом) слишком большой, то защита газом становится менее эффективной. Газовая линза представляет собой проволочную сетку, встроенную в газовое сопло, которая уменьшает завихрения в газовом потоке увеличевая продолжительность существования ламинарного течения газового потока.

Расходные материалы

Присадка для аргонодуговой сварки имеет вид проволоки, которую подают вручную или механизировано. Производительность сварки может быть повышена с помощью системы горячей проволоки, которая подает проволоку с повышенной температурой. Тонкие материалы (до 3-4 мм) могут свариваться встык с одной стороны, и металл шва будет состоять только из материала свариваемых деталей. Большие толщины требуют той или иной подготовки кромок к сварке, и для них используется присадочный материал, чтобы сформировать шов. При сварке низкоуглеродистых сталей всегда рекомендуют использовать присадочную проволоку, чтобы уменьшить риск возникновения пор.

Защитные газы для разных материалов заготовок

Сталь

Аргон в основном используют для TIG сварки низкоуглеродистых, низколегированных и нержавеющих сталей. Для механизированной сварки всех этих металлов защитным газом может быть аргон с примесью водорода или гелия.

Небольшая примесь азота может использоваться при двусторонней сварке нержавеющих сталей для обеспечения правильного соотношения феррит/аустенит.

Для обеспечения качества сварного шва при аргонодуговой сварке часто используется газ для защиты корня шва, который подаётся с обратной стороны и защищает корень шва от окисления. Это особенно важно при сварке емкостей из нержавеющей стали или легкоокисляющихся материалов. Газ для защиты корня шва обычно представляет собой смесь аргон – водород или чистый аргон.

Алюминий и его сплавы

В качестве защитного газа для алюминия и его сплавов обычно используют аргон, иногда с примесью гелия. Гелий улучшает теплообмен и используется при сварке больших толщин. Обычно используется переменный сварочный ток или, для малых величин тока, постоянный ток с обратной полярностью.

При определённых условиях, для сварки горизонтальных и горизонтально-вертикальных швов может быть использована сварка на постоянном токе прямой полярности в среде чистого гелия. Использование чистого гелия при повышении напряжения даёт возможность вводить больше тепла в материал заготовки и повышать скорость сварки. Это в свою очередь означает, что можно выполнять сварку встык для больших толщин. Напряжение холостого хода в источнике должно быть достаточно высоким, чтобы предотвратить затухание дуги при наименьшем значении сварочного напряжения при сварке в чистом гелии.

Использование аргона в качестве защитного газа повышает эффективность разрушения оксидной плёнки, производительность, стабильность дуги и качество сварки.

Медь и её сплавы

Аргон подходит для сварки меди во всех позициях и даёт отличные результаты при сварке толщин до 6 мм. Высокая теплопроводность меди как правило требует предварительного подогрева металла. Для сварки толщин более 6 мм лучше использовать гелий или смесь гелия с 35% аргона.

Титан

Качественная сварка титана требует очень высокой чистоты газа, не меньше 99,99%. Дополнительных защитных газов не требуется. Могут использоваться либо аргон, либо гелий, хотя аргон предпочтительнее для сварки толщин до 3 мм, благодаря высокой плотности и хорошему экранированию. Использование гелия рекомендуется для больших толщин для повышения тепла, вносимого дугой.

blog.svarcom.net

Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48

|

Дуговая сварка, при которой в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимся вольфрамовым и плавящимся электродами. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. При прямой полярности (плюс на изделии, минус на электроде) лучше условия термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый предельный ток. Допускаемый ток при использовании вольфрамового электрода диаметром 3 мм составляет ориентировочно при прямой полярности 140″—280 А, обратной — только 2—4 А, при переменном токе — промежуточное значение lit—16 А. Дуга на прямой полярности легко зажигается и горит устойчиво при напряжении 10— 15 В в широком диапазоне плотностей тока. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс удаления окислов называется катодным распылением. Указанное свойство дуги обратной полярности используют при сварке Al, Mg, Be и их сплавов, имеющих прочные окисные пленки. Но так как при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т. е. катодное распыление, происходит, когда свариваемое изделие является катодом. Таким образом, при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т. е. при этом обеспечивается и устойчивость электрода и разрушение окисных пленок. Простейшие электрические и газовые схемы для аргонодуговой сварки приведены на рис. 60, с, б.

Сплошной шов получается расплавлением отдельных точек с определенным перекрытием. Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (10—15% от силы тока в импульсе). Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса и паузы, длительность цикла сварки t=tCB+tn и шаг точек где vcb — скорость сварки. Отношение называется жесткостью режима. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. Изменяя параметры режима импульсно-дуговой сварки, можно в широких пределах изменять кристаллизацию металла и таким образом влиять на свойства сварных соединений. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонколистовых материалов: практически отсутствуют дефекты формирования шва, провисание и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика при ручной сварке. Так как для сварки металла определенной толщины требуется значительно меньшая погонная энергия, существенно уменьшаются деформации и прожоги тонколистовых материалов. Таким образом, импульсно-дуговая сварка вольфрамовым электродом предназначена главным образом для регулирования проплавления основного металла и формирования шва при сварке тонколистового металла. Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (А1, Mg, Си, Ti и их сплавов) и легированных сталей. Сварка происходит с капельным и струйным переносом, С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А. Например, для проволоки марки Св-12Х18Н9Т разных диаметров при горении дуги в среде аргона критический ток имеет следующие значения: диаметр электрода, мм 1,0 2,0 3,0 критический ток, А , ISO 280 350 При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки. |

svarka-pk.ru

Аргонодуговая сварка (TIG)

(обзор страниц по теме »

Аргонодуговая сварка , TIG, сварка неплавящимся электродом»)

Сварщики, аттестованные НАКС на:

- Автоматическая аргонодуговая сварка нeплавящимся электродом ААД;

- Атоматическая аргонодуговая наплавка ААДН;

- Автоматическая аргонодуговая сварка плaвящимся электродом ААДП;

- Ручная аргонодуговая сварка нeплавящимся электродом РАД;

- Ручная аргонодуговая наплавка РАДН;

Специалисты по сварке TIG.

«Аргонодуговая сварка (TIG) » в разделе «Технология» :

1. Видео сварка аргоном. Подборка видеороликов по сварке TIG.

2. Контроль сварочных материалов, аргона, гелия, других защитн. газов (и баллонов) в том числе.

3. TIG сварка алюминия переменным током. Рассматривается особенность сварки переменным током: изменения тока, напряжения, процесс плавления.

4. Особенности сварки алюминия, в т.ч с применением сварки TIG. Схема аргонно-дуговой сварки Al.

5. Дефекты сварных соединений. Вольфрамовые включения в швaх.

6. Способы автоматической сварки алюминия. Проанализированы два промышленно применяемых способа автоматической сварки алюминия — TIG и под слоем флюса.

7. Маломощные сварочные дуги при сварке вольфрамовым электродом. Технология сварки тонколистовых изделий с вольфрамовым электродом маломощной дугой.

8. Защитные газы.

9. Сварка в среде защитных газов.

10. Ориентировочные режимы ручной аргонодуговой сварки титана.

11. Режимы автоматической аргонодуговой сварки титана.

12. Режимы автоматической сварки титана погруженной дугой.

13. Режимы автоматической сварки титана неплавящимся электродом в среде аргона (импульсной дугой )стыковых соединений без разделки кромок.

14. Механические свойства сварных соединений из титановых сплавов.

15. Химический состав инертных газов.

16. Дуговая сварка титана в защитных газах.

«Аргонодуговая сварка (TIG)» в разделе «Оборудование»:

1. Установка сварочного оборудования для TIG, MIG, РДС. Расположение, проверка топливных баков, заземления, кабелей и соединений.

2. Инверторный источник сварочного тока DC200АУ.3 (инструкция).

3. Инверторный источник ДС 200А.33 (инструкция).

«Аргонодуговая сварка (TIG)» в разделе «Сварочные материалы» :

1. Присадочные прутки OK Tigrod 1070 (OK Tigrod 18.01), OK Tigrod 4043 (OK Tigrod 18.04), OK Tigrod 1450 (OK Tigrod 18.11), OK Tigrod 5356 (OK Tigrod 18.15) для аргонодуговой сварки алюминия и его сплавов.

2. Присадочные прутки OK Tigrod 5183 (OK Tigrod 18.16), OK Tigrod 5556 (OK Tigrod 18.20), OK Tigrod 18.22 для аргонодуговой сварки алюминия и его сплавов.

3. Присадочные прутки OK Tigrod 13.09, OK Tigrod 13.12, OK Tigrod 13.13 для аргонодуговой сварки легированных, высокопрочных, теплоустойчивых сталей.

4.Присадочные прутки OK Tigrod 13.22, OK Tigrod 13.28, OK Tigrod 13.32, OK Tigrod 13.38 для аргонодуговой сварки легированных, высокопрочных, теплоустойчивых сталей.

5.Присадочные прутки OK Tigrod 19.12, OK Tigrod 19.30, OK Tigrod 19.40 для TIG сварки меди.

6. Присадочные прутки OK Tigrod 308L (OK Tigrod 16.10 ), OK Tigrod 308LSi (OK Tigrod 16.12) , OK Tigrod 347Si (OK Tigrod 16.11) для сварки нержавеющих и жаростойких сталей.

7. Присадочные прутки OK Tigrod 316LSi (OK Tigrod 16. 32), OK Tigrod 318Si (OK Tigrod 16. 31), OK Tigrod 309 LSi (OK Tigrod 16. 51) для сварки TIG нержавеющих и жаростойких сталей.

8. Присадочные прутки OK Tigrod 309L (OK Tigrod 16.53), OK Tigrod 310 (OK Tigrod 16.70), OK Tigrod 385 (OK Tigrod 16.55) для TIG сварки нержавеющих, жаростойких сталей.

9. Присадочные прутки OK Tigrod 2209 (OK Tigrod 16.86), OK Tigrod 312 (OK Tigrod 16.75), OK Tigrod 16.95 (OK Tigrod 16.95), OK Tigrod 2509 (OK Tigrod 16.88) для TIG-сварки нержавеющих, жаростойких сталей.

10. Присадочные прутки OK Tigrod 19.82, OK Tigrod 19.85 и OK Tigrod 19.92 для аргонодуговой сварки чугуна и сплавов на основе никеля ESAB.

11. Присадочные прутки OK Tigrod 12.64, OK Tigrod 12.60 для аргонодуговой сварки углеродистых и низколегированных сталей.

12. Неплавящиеся электроды для дуговой сварки и резки.

13. ГОСТ — электроды — ГОСТы, регламентирующие сварочные электроды, в т.ч ГОСТ на вольфрамовые электроды для TIG-сварки.

Аргонодуговая сварка (TIG) в разделе «Нормативная база:

1. ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся Технические условия.

2. ГОСТ 23518-79 Дуговая сварка в защитных газах — Соединения сварные под острыми и тупыми углами.

3. ГОСТ Р ИСО 3581-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей Классификация.

Аргонодуговая сварка (TIG) и всё для неё в Сварочном каталоге:

1. Установки аргоно-дуговой сварки.

2. Принадлежности для сварочных постов TIG.

3. Газ для сварки.

4. Прутки для аргонодуговой сварки.

- < TIG сварка алюминия переменным током

- Сварка в защитных газах >

weldzone.info

Ручная аргонодуговая сварка неплавящимся электродом

7.38. Данным подраздел распространяется на сборку и сварку неповоротных стыков труб диаметром менее 100 мм при толщине стенки не более 10 мм и корневого слоя шва труб при толщине стенки более 10 мм из сталей марок 10, 20, 15ГС, 16ГС, 17ГС, 17Г1С, 12МХ, 15ХМ, 12Х1МФ, при этом предусматривается два технологических варианта сварки:

а) сварной шов полностью выполняют аргонодуговой сваркой (при толщине стенки менее 4 мм;

б) сварной шов выполняют комбинированным способом (при толщине стенки 4 мм и более) при котором корневой слой сваривают ручной аргонодуговой сваркой, последующие слои – ручной электродуговой сваркой.

7.39. Схема поста ручной аргонодуговой сварки представлена на рис. 21.

7.40. Концы труб должны быть обработаны и собраны встык в соответствии с конструкциями разделок С2, С17, С19, С52 (приложение 8).

7.41. Собранные стыки прихватывают в одном или двух местах ручной аргонодуговой сваркой. Прихватку нужно выполнять с применением присадочной проволоки диаметром 1,6-2 мм той же марки, какая будет применяться для сварки данного стыка (табл. 3). При зазоре в стыке не более 0,5 мм прихватки можно выполнять без присадочной проволоки; стыки труб из сталей 10 и 20 всегда следует прихватывать с использованием присадочной проволоки. Размеры прихваточных швов и подогрев стыков при прихватке должны соответствовать требованиям п.п.6.26-6.29.

7.42. Ручную аргонодуговую сварку производят сразу после прихватки. При комбинированной сварке стыки, в которых заварен корневой слой, должны быть заварены полностью в течение этой же смены.

7.43. Сварку следует выполнять наиболее короткой дугой на постоянном токе (70-100А) прямой полярности вольфрамовым электродом диаметром 2-3 мм.

7.44. Зажигание и гашение дуги следует производить на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Подачу аргона необходимо прекращать спустя 5-8 с после обрыва дуги и в течение этого времени подавать аргон на кратер для защиты ванны от воздействия воздуха.

Рис. 21. Схема поста ручной аргонодуговой сварки при постоянном токе

1 – источник постоянного тока; 2 – реостат балластный; 3 – вольтметр

постоянного тока; 4 – амперметр постоянного тока; 5 – горелка;

6 – свариваемые трубы; 7 – расходомер; 8 – редуктор;

9 – баллон с аргоном

7.45. Высота слоя (валика) должна быть 2-3 мм. Примерное расположение слоев (валиков) по сечению шва показано в табл. 13.

Порядок наложения слоев (валиков) такой же, как при ручной дуговой сварке стыков труб аналогичного диаметра (рис. 10-15). Предпочтительно, чтобы сварку стыков труб поверхностей нагрева котла, собранных в блоки, выполняли одновременно два сварщика одним из способов, приведенных в п.7.26.

7.46. При комбинированном способе заполнения основной части разделки (после наложения корневого слоя ручной аргонодуговой сварки) производят электродуговой сваркой в соответствии с требованиями, изложенными в подразделе «Сварка труб поверхностей нагрева» (7.22-7.27).

Таблица 13

* При толщине стенки до 2 мм следует сваривать аргонодуговой сваркой в один слой

Примечание.

а – комбинированная сварка; б – ручная аргонодуговая сварка всего сечения

7.47. Взаимное расположение горелки и проволоки при сварке корневого слоя вертикального и горизонтального стыков показано на рис. 22. Проволока движется перед горелкой, которой одновременно с перемещением вдоль шва сообщают поперечные колебания амплитудой 3-4 мм. Присадочную проволоку вводят в ванну равномерно, перемещая ее впереди дуги. Конец проволоки подают в ванну равномерно, перемещая ее впереди дуги. Конец проволоки должен постоянно находиться в ванне расплавленного металла.

7.48. Направление и порядок сварки корневого слоя шва вертикального и горизонтального неповоротных стыков показаны на рис. 23. Последующий участок должен перекрывать предыдущий на 10-20 мм. Сварку следует вести обратноступенчатым способом при длине участка не более 250 мм.

Рис. 22.Взаимное расположение горелки и присадочной проволоки при ручной

аргонодуговой сварке корневого слоя шва толстостенных труб

1 – присадочная проволока; 2 – направление сварки

Рис. 23. Направление и порядок ручной аргонодуговой сварки корневого слоя

вертикального и горизонтального стыка

а – вертикальный стык; б – горизонтальный стык

7.49. Корневой слой, выполненный ручной аргонодуговой сваркой в стыке труб при толщине стенки более 10 мм, должен иметь высоту не менее 3 мм и плавные переходы к поверхности и к кромкам разделки.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t. Газ подают за 10—15 с до начала горения дуги, давление газа составляет (1,1—1,3) «105? Па, средний расход газа для защиты зоны сварки — 10—15 л/мин, для обратной стороны шва — 30—50% от основного расхода. Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70—80°. Присадочную проволоку подают под углом 10— 15° (рис. 62). По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10—15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3—4 мм, диаметр присадочной проволоки 1,6— 2 мм, сварочный ток 120—160 А, напряжение на дуге 12— 16 В, расход аргона 6—7 л/мин. Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок, при малой величине зазора (0,1—0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Допустимый зазор тем меньше, чем меньше толщина свариваемого материала. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм. Разработано несколько разновидностей, аргонодуговой сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся: сварка погруженной дугой, с применением флюса, при повышенном давлении защитной атмосферы, импульсно-дуговая, плазменная сварка. Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла.

Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t. Газ подают за 10—15 с до начала горения дуги, давление газа составляет (1,1—1,3) «105? Па, средний расход газа для защиты зоны сварки — 10—15 л/мин, для обратной стороны шва — 30—50% от основного расхода. Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70—80°. Присадочную проволоку подают под углом 10— 15° (рис. 62). По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10—15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3—4 мм, диаметр присадочной проволоки 1,6— 2 мм, сварочный ток 120—160 А, напряжение на дуге 12— 16 В, расход аргона 6—7 л/мин. Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок, при малой величине зазора (0,1—0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Допустимый зазор тем меньше, чем меньше толщина свариваемого материала. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм. Разработано несколько разновидностей, аргонодуговой сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся: сварка погруженной дугой, с применением флюса, при повышенном давлении защитной атмосферы, импульсно-дуговая, плазменная сварка. Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Этот способ можно использовать при сварке в камерах с контролируемой атмосферой. Импульсно-дуговая сварка вольфрамовым электродом заключается в применении в качестве источника теплоты импульсной (пульсирующей) дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота на расплавление основного металла, чем при сварке постоянной дугой. Дуга пульсирует с заданным соотношением импульса и паузы.

Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Этот способ можно использовать при сварке в камерах с контролируемой атмосферой. Импульсно-дуговая сварка вольфрамовым электродом заключается в применении в качестве источника теплоты импульсной (пульсирующей) дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота на расплавление основного металла, чем при сварке постоянной дугой. Дуга пульсирует с заданным соотношением импульса и паузы.