1. Аргоно-дуговая сварка — DiSpace

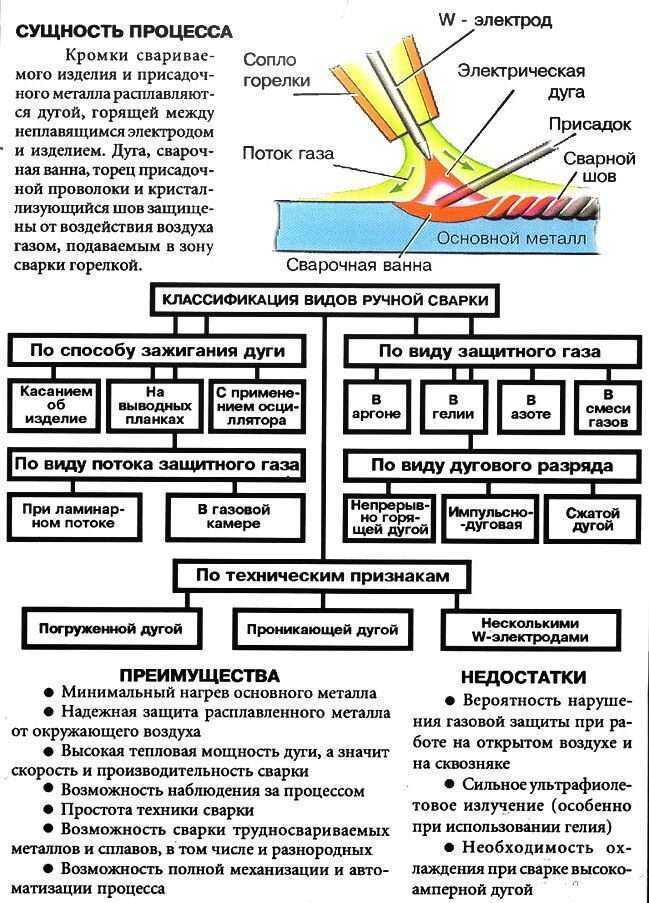

- Аргоно-дуговая сварка как вид сварки плавлением.

Аргонодуговая сварка относится к виду сварки плавлением

Аргонно-дуговая сварка — способ сварки применимый для сваривания металлов с использованием электрической дуги и газа (аргона).

Электрическая дуга плавит металл свариваемой детали, а также присадочный пруток, формируя шов.

Газ Аргон – инертный газ, играет роль изолятора, препятствующего попаданию кислорода и других газов, взаимодействующих со сварочной ванной.

При попадании в место сваривания металлов кислород вызывает сильное окисление, влияя на качество шва, а некоторые металлы и вовсе могут возгораться от такой реакции.

Благодаря своей инертности аргон сам не вступает в реакции и не дает кислороду реагировать с металлом в сварочной ванне, именно поэтому газ подается до розжига дуги и после окончания сваривания продолжает подаваться некоторое время.

- Некоторые виды металлов не могут быть сварены обычной сваркой.

- В случае использования обычных электродов шов получается не прочным и не может обеспечить плотного соединения.

- Для цветных металлов, легированной стали и сплавов требуется Аргонно-дуговая сварка.

Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом.

Аргонодуговая сварка это сварка не плавящимся электродом.

В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла.

Вольфрам относят к тугоплавким металлам.

Поэтому, назначение вольфрамовых электродов — в зажигании и поддержании сварочной дуги.

Газы (АРГОН )защищают сварочную зону от воздействий окружающей среды.

И так же алюминий, титан, никель подвержены окислению.

Применение газов защищает их от окислительных процессов.

В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси.

Основным газом считают аргон. Поэтому, сварка получила название аргоно—дуговая сварка.

Аргон производят трех сортов:

Сорт аргона, для аргонодуговой сварки, зависит от содержания (%) в нем чистого аргона.

Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах.

==================================================

НОРМАТИВНЫЕ ДОКУМЕНТЫ лля Аргоно-дуговой сварки.

ГОСТ 5.917-71

Горелки ручные для аргонодуговой сварки;

ГОСТ 14771-76

Дуговая сварка в защитном газе. Соединения сварные;

ГОСТ 18130-79

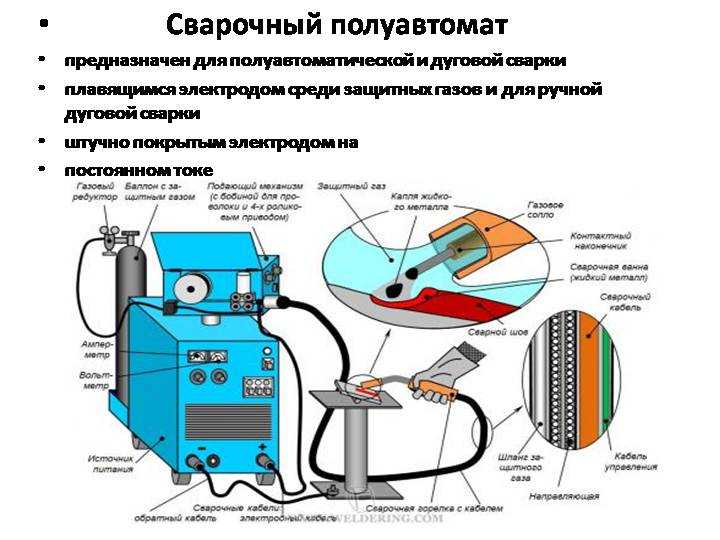

Полуавтоматы для дуговой сварки плавящимся электродом;

ГОСТ 14806-80

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры;

ГОСТ 2246-70

Проволока стальная сварочная.

ГОСТ 23949-80

Электроды вольфрамовые сварочные неплавящиеся;

ГОСТ 10157-79

Аргон газообразный и жидкий

ГОСТ 7871-75

Проволока сварочная из алюминия и алюминиевых сплавов;

ГОСТ 13821-77

Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

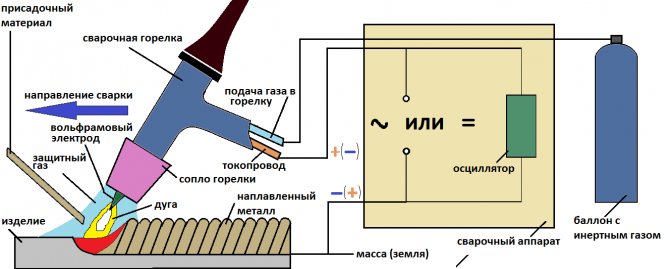

Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров.

Основным элементом является источник питания (сварочный аппарат)

На нем выставляют силу и напряжение сварочного тока.

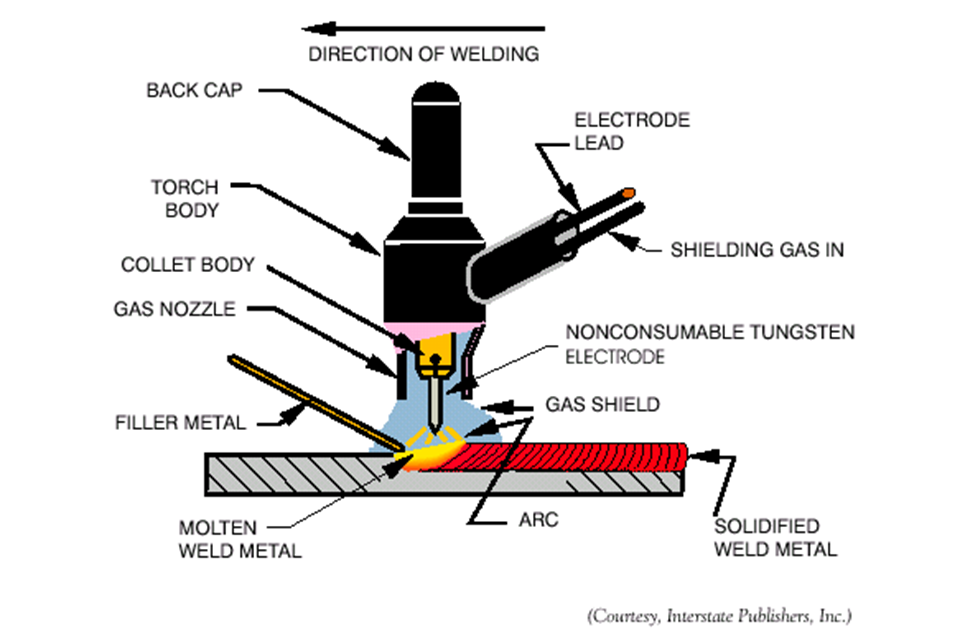

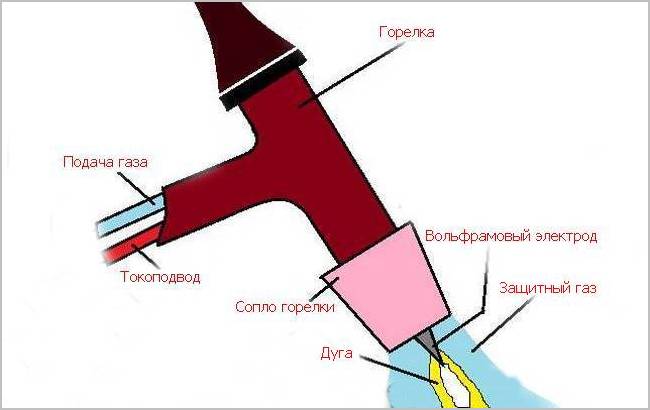

Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка.

В горелку, вставляют вольфрамовый электрод

И подают аргон из баллона.

Аргон подается по резиновым шлангам.

Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток.

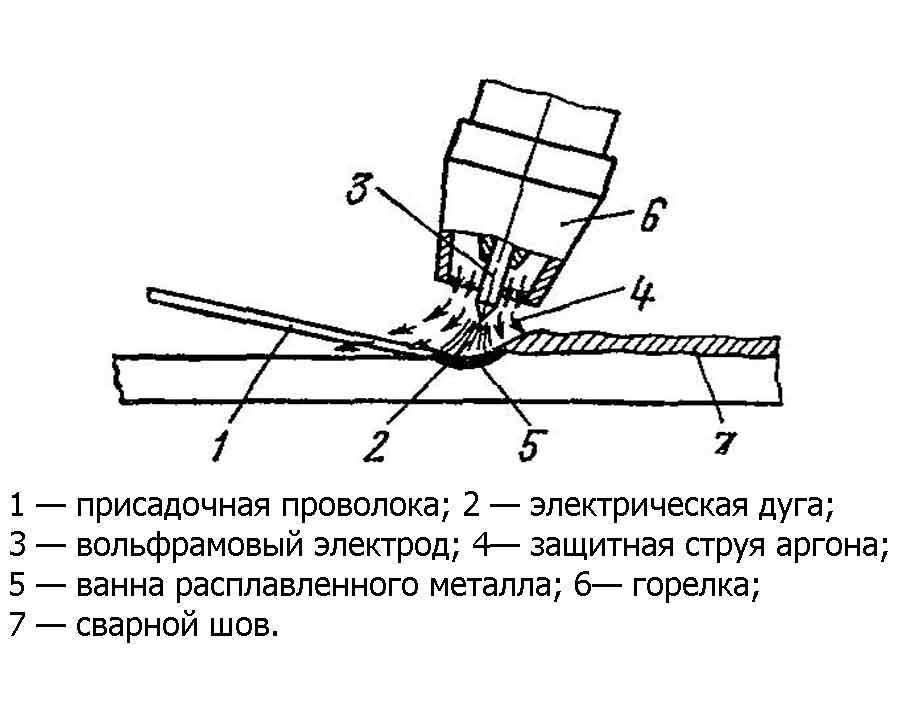

Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей.

Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва.

Сварочную проволоку, (присадку) для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали.

Сварщик нарезает ее, для удобства, по размерам сварочного шва.

На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена.

Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей.

Аргонная (аргонодуговая) сварка – технология, принцип работы, обрудование

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов.

Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ (Аргон) эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Как известно, «варить алюминий» очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления.

Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода.

Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др.

Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

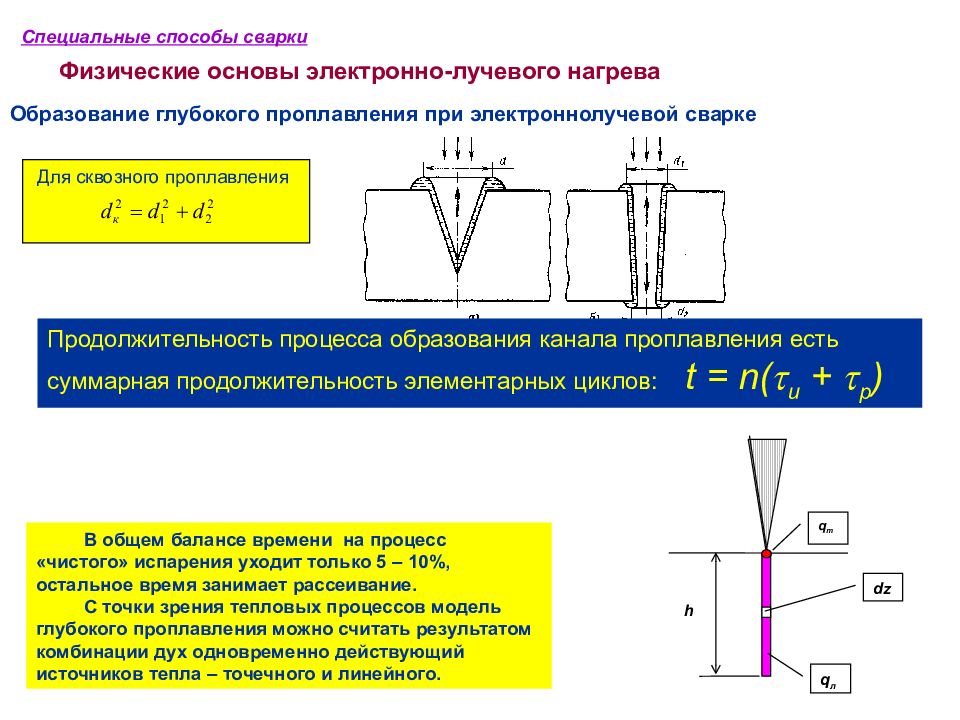

шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях

.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Технологические особенности сварки Аргоном

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама.

Данный металл обладает характеристиками:

— температура его плавления составляет 3410 градусов

— кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость.

(что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама)

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если — легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др..jpg)

МАРКИРОВКА

Буквенная часть маркировки — состав электрода.

Первой буквой всегда является – W, вольфрам.

Вторая буква — оксид какого химического элемента входит в состав электрода.

Основные легирующие оксиды имеют обозначения:

C (Ce церий) оксид церия

Z (Zr цирконий) оксид циркония

L (La лантан) оксид лантана

T (Th торий) оксид тория

P (иногда не указывается) чистый вольфрам без добавок

Число, следующее за буквенным обозначением, показывает — каков процент добавки в составе электрода в десятых долях процента.

Например, 20 означает, что в составе электрода содержится около 2% легирующего оксида.

Также, через дефис в маркировке электрода, может быть указано еще одно число оно означает длину в миллиметрах.

(175 мм наиболее распространенный размер)

По диаметру:

1,0 мм, 1,6 мм, 2,0 мм, 2,4 мм, 3,0 мм, 3,2 мм, 4,0 мм, 4,8 мм, 5,0 мм, 6,0 мм, 6,4 мм.

Цветовые отметки соответствуют определенным маркам:

зеленый WP (чистый вольфрам)

серый WC 20 (с оксидом церия 2%)

черный WL 10 (с оксидом лантана 1%)

золотой WL 15 (с оксидом лантана 1,5%)

синий WL 20 (с оксидом лантана 2%)

белый WZ 8 (с оксидом циркония 0,8%)

желтый WT 10 (с оксидом тория 1%)

красный WT 20 (с оксидом тория 2%)

фиолетовый WT 30 (с оксидом тория 3%

)

оранжевый WT 40 (с оксидом тория 4%)

WT 30 и WT 40 — торий является радиоактивным элементом.

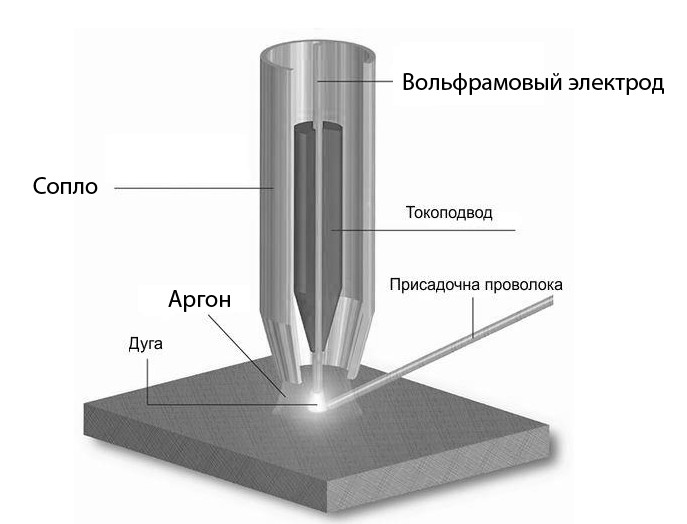

Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры вольфрамовых электродов

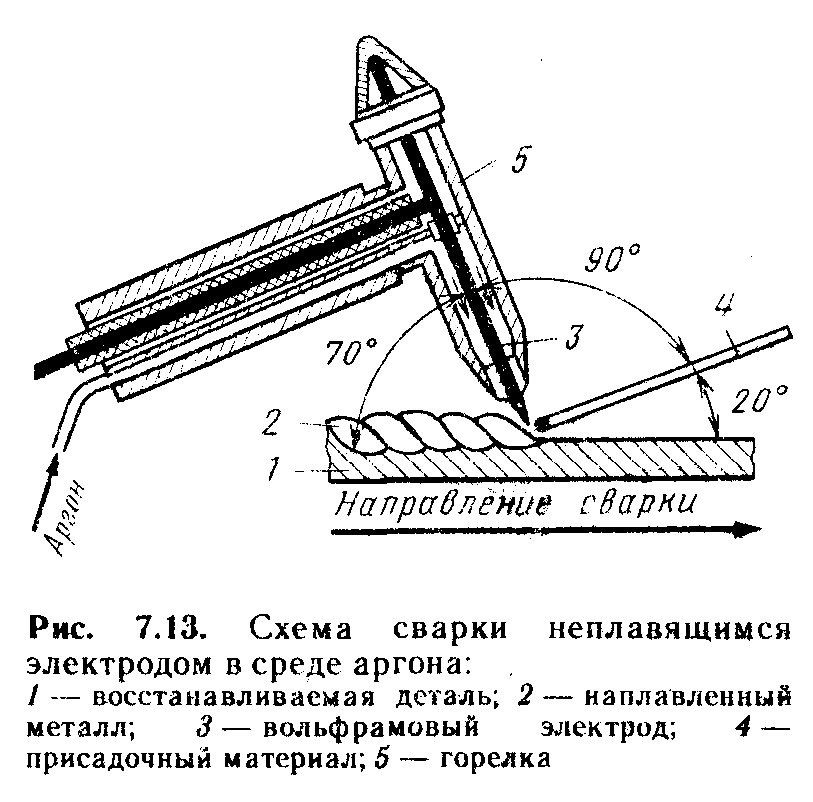

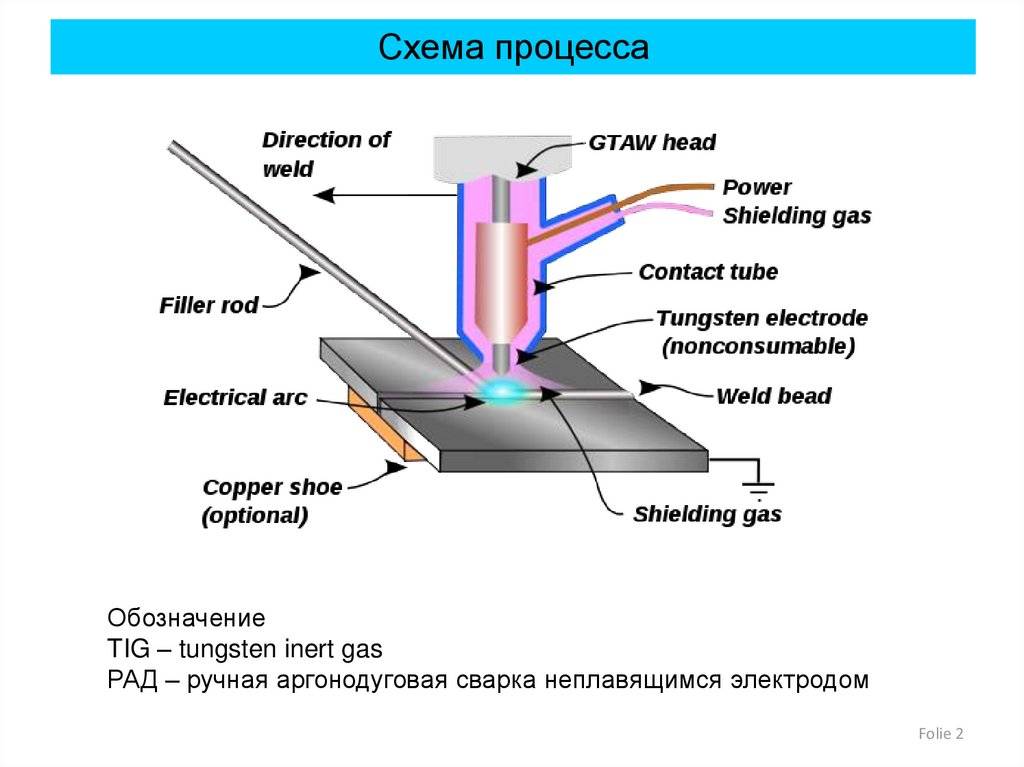

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем:

• К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса (обратный провод).

• Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала.

- Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение прутком поперечных движений, а только выполняемых в продольном направлении.

- В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали.

- Основным назначением такого материала является — заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

- Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей.

- Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Оборудование для сварки

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400.

Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм.

Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм.

Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Сопла, могут иметь различную форму:

— цилиндрическую,

— коническую,

— профилированную.

При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра.

Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен.

Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка с использованием пульсирующего тока.

В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются.

Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения.

Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону.

Такая опция позволяет получать качественные и надежные сварные соединения.

Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения.

Технология аргонодуговой сварки

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки.

Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса.

Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва.

Присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа.

Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

https://dispace.edu.nstu.ru/didesk/course/show/10503/1

Процесс аргонно дуговой сварки

Аргонно дуговая сварка является главным способом неподвижного соединения различных деталей, сделанных из высоколегированных сталей и цветных металлов, в первую очередь алюминиевых сплавов и титана. Аргон представляет собой инертный газ, который тяжелее воздуха. В момент сварки он подается в зону сварного соединения и вытесняет из нее воздух, содержащий кислород, что препятствует возгоранию соединяемых материалов под воздействием электрической дуги. При этом сам он ни в какие химические реакции не вступает по определению, поэтому под воздействием высокой температуры материал плавится, но не горит. Таким образом, аргонно дуговая сварка выступает как своего рода сварочный гибрид, в котором применяется одновременно и электричество, и газ.

Таким образом, аргонно дуговая сварка выступает как своего рода сварочный гибрид, в котором применяется одновременно и электричество, и газ.

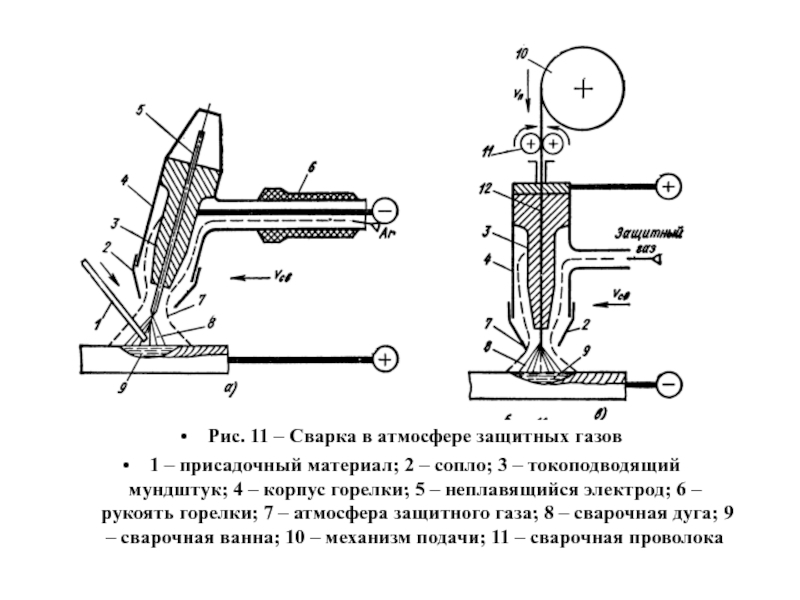

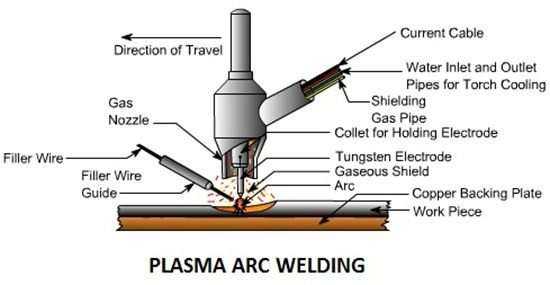

Принципиальная схема аргонодуговой сварки.

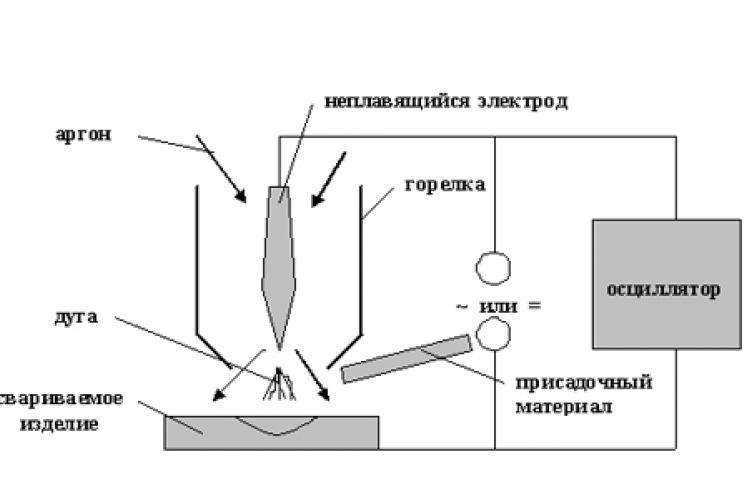

Устройство и принцип работы

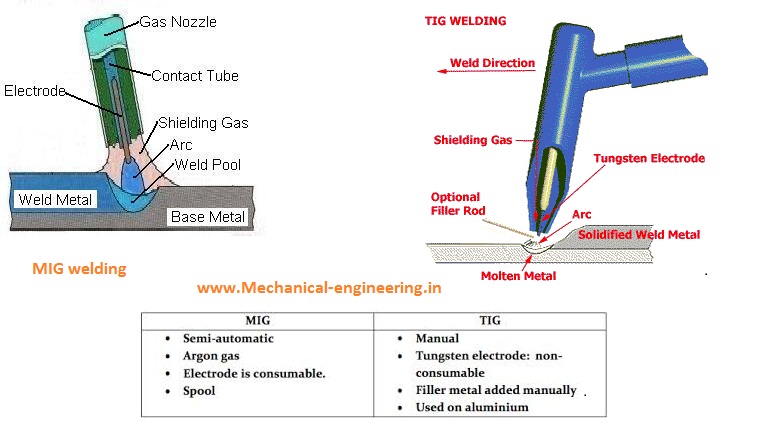

Наиболее распространенным является метод аргонно дуговой сварки с применением неплавящегося электрода. Такой электрод изготавливается из вольфрама, который традиционно считается исключительно тугоплавким металлом. Его вставляют в сопло, сделанное из прочной керамики, через которое в рабочую зону подается струя аргона. На электрод подается электрический ток большой силы, который образует между концом электрода и соединяемым материалом электрическую дугу. Для усиления сварного шва его поверхность дополнительно покрывается слоем расплавленного металла из того же материала. С этой целью в зону сварки подается присадочная проволока, которая при этом не входит в электрическую цепь.

Устройство горелки для аргоновой сварки.

Этот процесс носит техническое обозначение tig, что означает сварку с помощью вольфрама в инертной газовой среде. Он несколько отличается от газовой дуговой сварки вольфрамом, именуемой gtaw. Процесс наплавления материала присадочной проволоки при этом может носить как струйный, так и капельный характер. В последнем случае он менее устойчив и при нем происходит значительное разбрызгивание электродного материала. Поскольку давление в дуге сравнительно невелико, капли приобретают достаточно крупные размеры.

Он несколько отличается от газовой дуговой сварки вольфрамом, именуемой gtaw. Процесс наплавления материала присадочной проволоки при этом может носить как струйный, так и капельный характер. В последнем случае он менее устойчив и при нем происходит значительное разбрызгивание электродного материала. Поскольку давление в дуге сравнительно невелико, капли приобретают достаточно крупные размеры.

Диапазон силы тока для капельного переноса весьма широк и может варьироваться практически двукратно, от 120 до 240 А. Если же сила начинает превышать отметку в 260 А, то происходит переход к струйному нанесению материала, при этом возрастает устойчивость процесса и резко уменьшается разбрызгивание. Однако такая сила тока допустима далеко не всегда, и для усиления стабильности процесса применяют источник, испускающий электрический ток в виде импульсов. Он может обеспечить переход к струйному процессу нанесения расплавленного металла уже при токах в 100 А. Это значительно увеличивает качество соединения.

Вернуться к оглавлению

Технология аргонно дуговой сварки

Таблица характеристик аргона.

При проведении сварки в соответствии с технологией tig необходимо одной рукой держать горелку, а другой подавать в рабочую зону присадочную проволоку. Существует и автоматическая аргонодуговая сварка, когда и перемещение горелки, и подачу проволоки осуществляет специальное устройство. При ручном способе на горелке нужно нажать кнопку, которая включает ток и одновременно подачу аргона. Между концом вольфрамового электрода и рабочей поверхностью загорается электрическая дуга, которая и плавит соединяемые кромки и присадочную проволоку.

При этом касаться поверхности электродом нельзя ни в коем случае. Ионизационный потенциал аргона очень высок, поэтому искра между изделием и электродом зажигается очень плохо. К тому же при прикосновении к изделию сам электрод начинает оплавляться и сильно загрязняется. Именно поэтому параллельно с источником питания для сварочного аппарата для зажигания дуги подключается устройство, именуемое «осциллятором». С его помощью на электрод можно подавать поток высоковольтных импульсов высокой частоты, которые помогают поднять уровень ионизации промежутка, в котором образуется электрическая дуга, что позволяет ей зажечься в момент включения тока.

С его помощью на электрод можно подавать поток высоковольтных импульсов высокой частоты, которые помогают поднять уровень ионизации промежутка, в котором образуется электрическая дуга, что позволяет ей зажечься в момент включения тока.

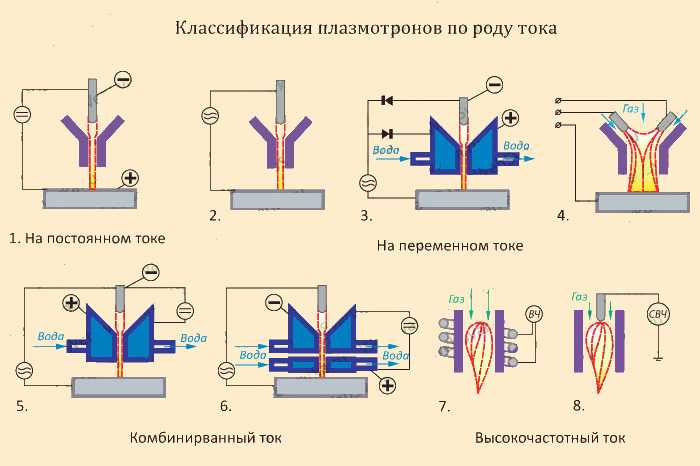

Сам процесс сварки в аргоновой среде может происходить как на постоянном, так и на переменном токе. В первом случае количество тепла на аноде и катоде выделяется в пропорции 7 к 3. Поэтому для того чтобы не сильно нагревать электрод и в то же время хорошо проплавить свариваемые грани, применяют прямую полярность. Именно поэтому все виды сталей, как нержавеющих, так и легированных, а также титан и большинство иных материалов свариваются таким способом. Исключение составляет алюминий, его варят на переменном токе, который помогает разрушать тугоплавкий слой оксида.

Чтобы расплавленный металл, покрывающий шов, был менее пористым, к аргону добавляют совсем небольшое количество кислорода. Если его количество будет значительным, металл начнет просто гореть. А при небольшом количестве кислорода только выгорают вредные примеси, попавшие в рабочую зону. Сварку в среде аргона можно производить и плавящимся электродом, наподобие обычной электросварки. Так варят нержавеющую сталь и алюминиевые сплавы.

А при небольшом количестве кислорода только выгорают вредные примеси, попавшие в рабочую зону. Сварку в среде аргона можно производить и плавящимся электродом, наподобие обычной электросварки. Так варят нержавеющую сталь и алюминиевые сплавы.

Вернуться к оглавлению

Практические операции с аргонно дуговой сваркой

В отличие от большей части других видов сварных работ в этом случае горелка движется только по прямой, по линии вдоль шва. Никаких поперечных движений делать не надо, поэтому сам шов получается более узким и аккуратным. Нужно только внимательно следить, чтобы концы вольфрамового электрода и присадочной проволоки находились в облаке аргона. Проволоку нужно подавать при этом как можно более плавно, чтобы брызги металла не разлетались по сторонам.

То, насколько успешно металл в рабочей зоне проплавился, визуально можно определить по форме образующейся ванночки расплавленного металла. Если степень расплавления достаточна, она имеет каплевидную форму, узкая часть которой направлена по ходу ведения сварки. В случае если степень прогрева слишком мала, форма ванночки принимает овальную или даже круглую форму.

В случае если степень прогрева слишком мала, форма ванночки принимает овальную или даже круглую форму.

Направление проведения сварки обычно имеет ориентацию справа налево, поскольку горелку держат правой рукой, а присадочную проволоку левой. Бывают варианты, когда применение такой проволоки является излишним. Тогда электрод можно держать перпендикулярно к свариваемой поверхности. В противном же случае его держат под углом, подавая проволоку перед ним и не дергая ее вправо-влево. При завершении операции сварки не стоит отводить горелку в сторону, увеличивая длину дуги. При этом уходит газовая струя, и расплавленный металл не успевает застыть под ее защитой, что серьезно может снизить качество сварки. Нужно плавно уменьшать силу тока с помощью реостата, включенного в электрическую цепь.

Следует помнить, что главное при аргонно дуговой сварке в ручном режиме – это квалификация сварщика.

Рука должна двигаться выверенно и точно. Ведь автоматическую сварку не применяют при наложении коротких и швов и швов изогнутой формы. Поэтому обучение такой сварке занимает больше времени и требует большего количества знаний, чем тот же процесс для обычной электро- или газосварки. Это при том, что существует много нюансов, которые можно освоить только на практике.

Поэтому обучение такой сварке занимает больше времени и требует большего количества знаний, чем тот же процесс для обычной электро- или газосварки. Это при том, что существует много нюансов, которые можно освоить только на практике.

Основной принцип, конструкция, работа и применение

Концепция сварки восходит к древним временам, когда основным процессом было соединение двух металлических частей. С развитием техники совершенствовались и технологии сварки. В первые дни 19 -го -го века произошла великая революция в области сварки и использования тепловых ресурсов для процесса сварки. В частности, технологии сварки приобрели известность во время требований к сварке во время Первой и Второй мировых войн. И в основном электродуговая сварка является одним из методов сварки, используемых во многих отраслях промышленности. Поскольку металлы в этом процессе соединяются с помощью электричества, его назвали электродуговой сваркой. Итак, в этой статье обсуждается это понятие и каковы другие его понятия?

Что такое дуговая сварка?

Определение: Это разновидность сварки плавлением, при которой тепло, необходимое для соединения металлов, получают от электрической дуги, которая помещается между электродом и основным металлом. Электрическая дуга возникает, когда два проводника находятся на расстоянии 2-4 мм друг от друга, что обеспечивает непрерывность прохождения тока по всему воздуху. Электрическая дуга создает температуру в диапазоне от 4000 0 C до 6000 0 C.

Электрическая дуга возникает, когда два проводника находятся на расстоянии 2-4 мм друг от друга, что обеспечивает непрерывность прохождения тока по всему воздуху. Электрическая дуга создает температуру в диапазоне от 4000 0 C до 6000 0 C.

Здесь металлический электрод используется для подачи присадочных элементов, и может быть использован либо электрод без покрытия, либо электрод с флюсовым покрытием. Электродуговая сварка может выполняться как с источниками переменного, так и постоянного тока. Понижающий трансформатор используется для подачи переменного тока, а генератор обеспечивает подачу постоянного тока.

Базовую схему электродуговой сварки можно представить следующим образом:

Электродуговая сварка

Электродуговое оборудование

Для соединения металлов посредством электродуговой сварки необходимо следующее оборудование.

Аппарат переменного или постоянного тока

Эта процедура сварки может выполняться с использованием источника постоянного или переменного тока. В зависимости от типа сварки диапазон напряжения составляет от 15 до 45 вольт, а диапазон тока составляет от 30 до 600 ампер. И текущий диапазон выбирается на основе толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры будут варьироваться. Поведение самой процедуры сварки выражается в регулярных коротких замыканиях.

В зависимости от типа сварки диапазон напряжения составляет от 15 до 45 вольт, а диапазон тока составляет от 30 до 600 ампер. И текущий диапазон выбирается на основе толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры будут варьироваться. Поведение самой процедуры сварки выражается в регулярных коротких замыканиях.

Электрод

Это присадочный металл, который используется в качестве вывода электрического тока для создания электрической дуги. Этот присадочный металл может быть использован как в виде прутка, так и в виде проволоки. Эти электроды подразделяются на нерасходуемые и расходуемые. По составу плавящийся аналогичен металлу и при расплавлении становится элементом сварного шва.

Тогда как неплавящийся может быть изготовлен из вольфрама, углерода или графита, где эти материалы не плавятся во время работы.

Отбойный молоток

Этот инструмент используется для удаления любого вида брызг и шлака.

Проволочная щетка

Это разновидность чистящего оборудования, которое используется для удаления частиц отходов, оксидов и шлака.

Другое необходимое оборудование:

- Заземляющие зажимы

- Кабели

- Защита очков

- Перчатки

Принцип электродуговой сварки

Основной принцип этой процедуры сварки заключается в том, что между угольным электродом и металлом возникает электрическая дуга, поддерживающая напряжение около 35-40 вольт. А в промежутке между металлическим электродом и металлом напряжение поддерживается на уровне 15-40 вольт. Генерируемая электрическая дуга связана с теплом и ярким светом по всей длине, и, исходя из этих параметров, температура дуговой сварки варьируется в диапазоне 5000°С.0003 0 C к 5500 0 C.

Процесс

Процесс электрической дуговой сварки , как показано ниже

Здесь одна сторона электрической цепи, которая является анодом, подключена к работе, которая должна быть сваривается, а другая сторона соединяется с металлическим электродом, где другая сторона является катодом. Когда есть оптимальное расстояние между Анодом и Катодом и когда есть циркуляция энергии, будет генерация электронов на стороне катода. Эти электроны будут двигаться к аноду, и когда электроны сталкиваются с анодом, кинетическая энергия преобразуется в тепловую энергию. Так происходит выделение тепла.

Когда есть оптимальное расстояние между Анодом и Катодом и когда есть циркуляция энергии, будет генерация электронов на стороне катода. Эти электроны будут двигаться к аноду, и когда электроны сталкиваются с анодом, кинетическая энергия преобразуется в тепловую энергию. Так происходит выделение тепла.

В то же время на аноде будут генерироваться положительные ионы, которые будут двигаться к катоду, а при столкновении положительных ионов с катодом кинетическая энергия преобразуется в тепловую энергию. Таким образом, происходит выделение тепла и на катоде.

Типы дуговой сварки

Поскольку сварка является наилучшим методом соединения металлов, существует множество видов электродуговой сварки. Основными видами сварки являются MIG, TIG и дуговая сварка.

Сварка MIG

Это один из способов сварки, в основном используемый для сварки стали. Он в основном состоит из плавления рабочей нагрузки с металлом. Это называется довольно аккуратной процедурой, поскольку во время сварки образуется небольшое количество отходов. Сварщики могут быть вовлечены в процесс сварки в течение длительного времени, когда необходимы только ограниченные остановки и пуски. В качестве защитного газа здесь используется либо аргон в составе CO 2 или O 2 , либо только аргон. Но недостатком, который есть у сварки МИГ, является то, что несколько сложно генерировать электрическую дугу, к тому же сварные швы сильно окисляются.

Сварщики могут быть вовлечены в процесс сварки в течение длительного времени, когда необходимы только ограниченные остановки и пуски. В качестве защитного газа здесь используется либо аргон в составе CO 2 или O 2 , либо только аргон. Но недостатком, который есть у сварки МИГ, является то, что несколько сложно генерировать электрическую дугу, к тому же сварные швы сильно окисляются.

MIG-сварка

Сварка ВИГ

ВИГ также определяется как сварка вольфрамовым электродом в среде защитного газа. Это наиболее распространенный метод электродуговой сварки при работе с такими сплавами, как титан, магний, медь, алюминий и никель. Этот процесс может осуществляться как в присутствии, так и в отсутствие наполнителя. Сварщиков можно привлекать только на меньший период сварки, потому что будет больше тепловыделения. Это называется довольно аккуратной процедурой, поскольку во время сварки образуется небольшое количество отходов. В качестве защитного газа здесь используется либо аргон, состоящий из H 2 или He 2 или только аргон.

Сварка вольфрамовым электродом

Сварка электродом

Сварка электродом также называется дуговой сваркой в защитном металле. Это используется в основном в случаях трубопроводов, тракторов, наружных работ, металлических изделий и мостов. В основном наружные применения предпочтительнее для электродуговой сварки, поскольку дождь не нарушает целостность сварки. Точная сварка стержнем кажется сложной и в основном предлагается только для опытных сварщиков.

дуговая сварка

Преимущества и недостатки

Преимущества и недостатки электродуговой сварки можно сформулировать следующим образом:

Преимущества

- Электродуговая сварка имеет высокую рабочую скорость наряду с хорошей мощностью сварки

- Легко переносимый

- Этот процесс состоит из простого оборудования, что делает его экономически эффективным

- Обеспечивает постоянное качество и эффективность сварки

- Обеспечивает отличные условия для сварки

- Мощность, необходимая для генерации электрической дуги, стоит недорого

- Сварочный шов между металлами такой прочный

- Считается быстрой и стабильной процедурой

- Сварщики могут использовать обычный бытовой ток

Недостатки

- Для выполнения дуговой сварки в основном требуются опытные сварщики

- Скорость осаждения может быть несовершенной, если покрытие электрода приводит к выделению тепла и снижению

- Длина электрода составляет почти 35 мм и требует замены электрода на протяжении всей производительности.

Применение электродуговой сварки

Поскольку существует много типов процедур электродуговой сварки, в целом их применение можно определить следующим образом:

- Применяется при сварке листового металла

- При производстве стали и сосудов под давлением

- Работа в сфере домашней мебели и автомобилестроения

- Используется в аэрокосмической и авиационной промышленности

- Используется для восстановления кузова автомобиля

- Судостроение

- Внедрено на железных дорогах

- Разработка промышленных трубопроводов

- Для сварки черных, цветных и тонких металлов

Часто задаваемые вопросы

1). Насколько горяча сварочная дуга?

Теплота сварочной дуги варьируется в диапазоне от 3000 0 C до 20000 0 C.

2). Какой ток нужен для дуговой сварки?

Как правило, ток, необходимый для сварки, составляет 80 ампер, а в случае точечной сварки требуется около 12 000 ампер.

3). Как возникает электрическая дуга?

Тепло, необходимое для сварки металлов, вырабатывается электрической дугой.

4). Насколько опасна сварка?

Ожоги от сварки при вдыхании могут вызвать опасные проблемы со здоровьем. Кратковременное воздействие может вызвать сухость глаз, инфекцию горла. В то время как длительное воздействие приводит к проблемам с мочевыводящими путями, раку легких и другим заболеваниям.

5). Какая сварка самая прочная?

Сварка ВИГ считается самым прочным сварочным процессом по сравнению со сваркой МИГ.

Таким образом, технология сварки представляет собой обширную область, в которой продолжается развитие, и в этой области появилось много достижений и тенденций. Итак, узнайте, какие существуют другие виды электродуговой сварки и как они используются в промышленности?

Основы дуговой сварки в защитном металле

Дженнифер Даллос в

Объясняются основы этого давно используемого и универсального процесса

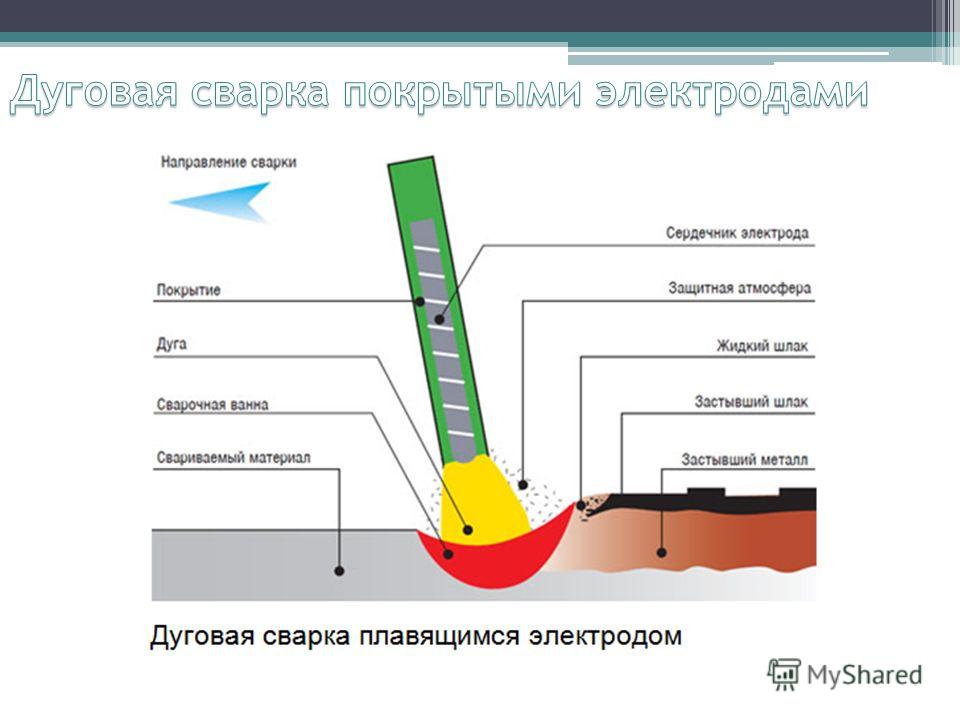

При дуговой сварке защищенным металлом (SMAW) дуга между покрытым электродом и сварочной ванной используется для выполнения сварного шва. По мере того, как сварщик постоянно подает электрод с покрытием в сварочную ванну, при распаде покрытия выделяются газы, защищающие ванну. Процесс используется без приложения давления и с присадочным металлом из покрытого электрода. Качественный металл шва, наплавленный в процессе, используется как для соединения, так и для нанесения функциональной поверхности на металлические изделия.

Из-за множества возможных вариаций состава покрытия электрода и большого выбора химического состава проволоки сердечника этот процесс может производить широкий спектр наплавленного металла с требуемыми механическими и физическими свойствами, обеспечивая при этом гладкую дугу, однородный металл. передаточные характеристики и простота в эксплуатации. Это один из старейших и простейших процессов сварки, который до сих пор широко используется.

Это один из старейших и простейших процессов сварки, который до сих пор широко используется.

Простота процесса распространяется на количество и характер необходимых компонентов схемы, а именно:

1. Источник питания с соответствующим номинальным током и рабочим циклом

2. Электрод SMAW, совместимый с выходной мощностью источника питания

3. Сварочный кабель подходящего размера

4. Электрододержатель

5. Кабель заготовки.

Основы процесса

Отличительной особенностью SMAW является физическое наличие покрытия/покрытия, которое окружает жилу расходуемого электрода. Покрытый стержень называется электродом, потому что он функционирует как клемма, от которой электрический поток переходит от проводящего твердого тела к проводящей плазме сварочной дуги.

Для любого конкретного применения электрод должен соответствовать следующим трем критериям:

1. Он должен экранировать дугу и металл сварного шва.

2. Должен добавлять металл к сварному шву.

Должен добавлять металл к сварному шву.

3. Он должен выдерживать сварочную дугу.

Эти функции выполняют компоненты покрытия. При достаточном нагреве ингредиенты покрытия делают следующее:

1. Разлагаются на газы и вытесняют воздух в месте сварки, обеспечивая тем самым защиту дуги и металла сварного шва;

2. Ионизация для поддержки дуговой плазмы;

3. Плавить расплавленный металл и при охлаждении образовывать на сварном шве защитный шлаковый покров.

Покрытие может также содержать металлические порошки, которые увеличивают вклад металла электрода в сварочную ванну.

Принципы работы

В процессе SMAW используется электрическая цепь, которая поддерживает сварочную дугу для преобразования мощности электрической сети или топлива в тепло. Тепло от сварочной дуги является интенсивным и чрезвычайно концентрированным. Он сразу расплавляет часть заготовки и конец электрода. Сварщик поддерживает длину дуги, удерживая постоянное пространство между электродом и сварочной ванной, которая образуется на изделии. При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

Элементы типовой сварочной схемы для дуговой сварки в защитных газах.

Как показано на схеме на рис. 1, источник питания включен в цепь с электродом и заготовкой последовательно. Сварочный кабель, используемый в цепи, электрододержатель и соединение между кабелем и заготовкой также являются важными элементами цепи. Источник питания имеет две отдельные выходные клеммы. С одной клеммы осуществляется подключение к электроду. При использовании постоянного тока (DC) правильная клемма для подключения электрода определяется требуемой полярностью для данного типа электрода. При использовании переменного тока (AC) электрод можно подключить к любой клемме. Цепь между заготовкой и электродом разомкнута.

Пока электрод SMAW удерживается на расстоянии от заготовки, цепь

остается разомкнутой, и можно использовать вольтметр для измерения падения напряжения между электрододержателем

и заготовкой в этом состоянии разомкнутой цепи (перед сваркой).

Покрытые электроды

Все электроды SMAW имеют покрытие с компонентами, облегчающими процесс сварки, и добавляют легирующие элементы, придающие шву полезные свойства. Без покрытия дугу было бы очень трудно поддерживать, наплавленный металл был бы хрупким из-за растворенного кислорода и азота, валик сварного шва был бы тусклым и неправильной формы, а заготовка была бы подрезана.

Производители электродов наносят покрытие на электроды SMAW методом экструзии или погружением. Экструзия

имеет гораздо более широкое применение и достигается путем смешивания сухих компонентов с жидкими силикатами. Процесс погружения используется в основном для электродов SMAW, используемых для сварки чугуна, и для некоторых специальных электродов, которые имеют сложную сердечную проволоку.

Покрытие содержит большую часть необходимых для процесса стабилизирующих, экранирующих, флюсующих, раскисляющих и шлакообразующих материалов. Помимо поддержания дуги и подачи присадочного металла для наплавленного металла, разрушение покрытия электрода приводит к попаданию других ключевых материалов в дугу или вокруг нее, или и в то, и в другое. В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

1. Газ для защиты дуги и предотвращения чрезмерного атмосферного загрязнения расплавленного металла;

2. Раскислители, реагирующие с растворенными газообразными элементами, которые могут вызывать пористость, и снижающие их уровень;

3. Флюсы для ускорения химических реакций и очистки сварочной ванны;

4. Шлаковый покров для защиты горячего металла шва от воздуха и улучшения механических свойств, формы валика и чистоты поверхности металла шва;

5. Легирующие элементы для получения желаемой микроструктуры;

6. Элементы и соединения для контроля роста зерна;

7. Легирующие материалы для улучшения механических свойств металла шва;

8. Элементы, влияющие на форму сварочной ванны;

9. Элементы, влияющие на смачивание заготовки и вязкость жидкого металла шва; и

10. Стабилизаторы, помогающие установить желаемые электрические характеристики электрода и свести к минимуму разбрызгивание.

Химические соединения в покрытии в сочетании с составом основной проволоки создают уникальные механические свойства сварного шва и улучшают характеристики сварки, такие как стабильность дуги, тип переноса металла и шлак. Различные типы электродов разработаны не только для сварки различных металлов, но и для оптимизации определенных характеристик процесса и получения преимущества в определенной области 9.Приложение 0217.

Защита от дуги

Экранирующее действие процесса, показанного на рис. 2, практически одинаково для всех электродов SMAW, но конкретный метод защиты и объем образующегося шлака варьируются от одного типа электрода к другому.

Как показано на рис. 2, работают два механизма для предотвращения вредного воздействия на сварочную ванну газов, содержащихся в воздухе. Первый — принудительное вытеснение воздуха газами, образующимися при горении и разложении покрытия электрода. Во-вторых, это покрывающее действие флюса или шлака, которое предотвращает диффузию компонентов воздуха в жидкий металл. Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Преимущества процесса

Основным преимуществом SMAW является большое разнообразие металлов и сплавов, которые можно сваривать в этом процессе. Имеются процедуры и электроды для сварки углеродистых и низколегированных сталей, высоколегированных сталей, сталей с покрытиями, инструментальных и штамповых сталей, нержавеющих и жаропрочных сталей, чугунов, меди и медных сплавов, а также никелевых и кобальтовых сплавов.

Ниже приведены другие преимущества процесса:

1. Оборудование относительно простое, недорогое и портативное.

2. Электрод SMAW обеспечивает как экранирование, так и присадочный металл для получения качественного сварного шва.

3. Вспомогательная газовая защита или гранулированный флюс не требуются.

4. Этот процесс менее чувствителен к ветру и сквозняку, чем процессы дуговой сварки в среде защитного газа.

5. Размеры электродов SMAW идеальны для проникновения в зоны с ограниченным доступом (электроды можно сгибать и с помощью зеркал накладывать в слепых зонах).

6. Этот процесс подходит для большинства часто используемых металлов и сплавов.

7. Этот процесс является гибким и может применяться к различным конфигурациям соединений и положениям сварки.

8. Можно легко и надежно получить оптимальные результаты.

Ограничения процесса

1. Металлы с низкой температурой плавления, такие как свинец, олово и цинк, и их сплавы не свариваются методом SMAW. Эти металлы имеют относительно низкие температуры кипения, и сильный нагрев дуги SMAW немедленно заставляет их испаряться из твердого состояния. Дуговая сварка защитным металлом также не подходит для химически активных металлов, таких как титан, цирконий, тантал и ниобий, поскольку обеспечиваемая защита недостаточно инертна для предотвращения загрязнения сварного шва.

2. Этот процесс обеспечивает более низкую скорость наплавки, чем процессы дуговой сварки металлическим электродом в среде защитного газа (GMAW) и дуговой сварки с флюсовой проволокой (FCAW). Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

3. Если электрод слишком длинный или сила тока слишком высока, количество тепла, выделяемого внутри электрода SMAW, будет чрезмерным. После начала сварки температура покрытия в конечном итоге поднимется до предела, который вызовет преждевременное разрушение покрытия. Этот пробой, в свою очередь, вызывает ухудшение характеристик дуги и снижает уровень защиты. Следовательно, сварка должна быть остановлена до того, как электрод полностью израсходуется. Следовательно, величина тока, который может быть использован, ограничена в пределах, исключающих перегрев электрода и пробой покрытия. Ограниченный полезный ток обычно приводит к более низкой скорости осаждения, чем при использовании GMAW или FCAW.

4. Другим неотъемлемым недостатком является потеря заглушки. Заглушка — это конец электрода SMAW, который выбрасывается. Он состоит из жилы провода в захвате держателя электрода и небольшой части покрытой длины.