Марки арболита: классы прочности, плотность

Содержание

- Маркировка прочности арболита

- Конструкционный арболит

- Теплоизоляционный арболит

- Испытания арболита на прочность

- Лабораторные исследования

- Самостоятельная проверка

- От чего зависит прочность и марка арболита

Ключевым моментом при выборе арболита для строительства являются его прочностные характеристики и несущая способность, за эти показатели отвечают марки арболита и его виды.

Арболит используется для возведения жилых и нежилых конструкций уже более полувека и за это время доказал свою надежность. Арболит является разновидностью легких бетонов, так как на 80% состоит из органического наполнителя – древесной щепы и соломы.

Материал обладает высокими показателями звукоизоляции, морозостойкости, прочности и теплоизоляции, и стоит в одном ряду с другими видами легкого бетона.

В данной статье мы рассмотрим разновидности арболита, взяв за основу такие показатели как прочность и плотность материала. Узнаем, какую маркировку имеет арболит, для чего применяется материал в зависимости от марки и класса прочности.

Узнаем, какую маркировку имеет арболит, для чего применяется материал в зависимости от марки и класса прочности.

Маркировка прочности арболита

Плотность и прочность материала – это две ключевые технические характеристики, которые имеют прямую связь между своими показателями. Все строительные блоки и панели проверяются на прочность по двум показателям:

- Прочность на изгиб – указывает, как материал поведет себя при неравномерной нагрузке, подвержен ли он растрескиванию, а также способен ли вернуть первоначальную форму после оказанного давления;

- Прочность на удар – возможность выдерживать ударную силу.

Нормативы Гост классифицируют строительный материал арболит на марки и классы прочности.

Марка обозначается буковой «М» и цифровым обозначением, который показывает средний показатель прочности — какое давление способен выдержать блок на каждый квадратный сантиметр.

Класс арболита выражается через буквенное обозначение «В» с числовым показателем, который указывает на коэффициент прочности материал при сжатии и выражается в МПа.

Классификация арболита напрямую зависит от плотности готового продукта, эту зависимость можно в таблице, представленной ниже.

| Марка арболита | М5 | М10 | М15 | М25 | М35 | М50 |

| Класс прочности | В0,35 | В0,75 | В1 | В1,5 и В2 | В2,5 | В3,5 |

| Плотность кг/м3 | 400 — 500 | 450 — 500 | 500 | 500 — 700 | 600 — 750 | 700 — 850 |

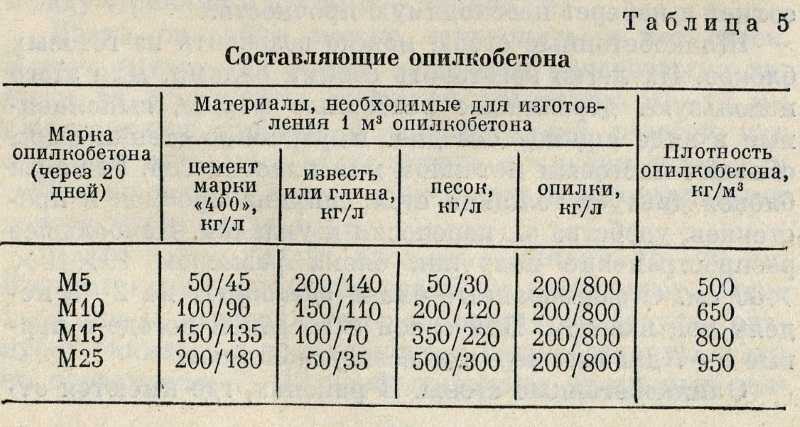

Во время замешивания раствора арболита, ключевым моментом для получения необходимой марки прочности является правильное пропорциональное соотношение двух основных компонентов – цемента и опилок.

Соотношение ингредиентов в каждом случае выражено в таблице ниже.

| Марка арболита | Портландцемент | Древесная щепа |

| М5 | 1,2 | 10 |

| М10 | 1,4 | 10 |

| М15 | 1,6 | 10 |

| М25 | 1,8 | 10 |

| М35 | 2 | 10 |

| М50 | 3 | 10 |

По основным характеристикам арболит подразделяют на два вида, каждый из них имеет свои показатели.

Конструкционный арболит

Этот вид используется для основных строительных работ, таких как возведение несущих конструкций и межкомнатных перегородок, одно- и двухэтажные здания.

Марки прочности для арболита конструкционного типа: М25, М35 и М50.

Теплоизоляционный арболит

Применяется только как утеплитель для построек, выполненных из других строительных блоков. Чаще всего, теплоизоляционный арболит выпускается в виде монолитных плит и панелей.

Теплоизоляционный арболит имеет следующую маркировку – М5, М10 или М15.

В зависимости от классификации, арболит используется для разных строительных целей:

- Класс В0,75 – применяется только для утепления наружных стен здания;

- Класс В1 – подходит для утепления и кладки стен одноэтажных домов только при установке поясов и откосов;

- Класс В1,5 – используется для возведения хозяйственных построек, гаражей, подсобных помещений, оград и реже как дополнительное утепление;

- Класс В2,5 – самый прочный тип арболита, применяется для возведения несущих стен дачных и летних домов, коттеджей высотой до двух этажей.

Испытания арболита на прочность

Зачем вообще проводить испытания? Так как арболит изготавливается из дешевых компонентов и имеет простую технологию производства, развито кустарное производство. Лучше провести проверку материала, чем впоследствии получить конструкцию, которая может рухнуть.

Марка прочности очень важный показатель при выборе материала, именно от нее зависит для чего можно использовать арболит – для теплоизоляции или строительства. Ведь арболит с маркой М5 или М10 не подходит для возведения стен, а марка М35 плохо держит тепло.

Испытания, которые проводятся в лабораторных условиях не дешевое удовольствие, и небольшие заводы по производству арболита не могут себе их позволить и проводят «полевые» испытания, которые не всегда оказываются достоверными.

Лабораторные исследования

Гост строго регламентирует тип и способ проведения лабораторных испытаний арболита. Для исследования используется:

- гидравлический пресс;

- контрольные кубики арболита размером 10 на 10 см.

Цельные блоки в проверке не участвуют, и нарезают на равные детали, из которых затем выборочно набирают контрольную группу.

Испытывают прочность арболита после производства дважды. Первое исследование проводится с материалом, который был произведен неделю назад – проверка «отпускной» прочности. Второму испытанию подвергается арболит полностью набравший прочность – через 28 дней.

Самостоятельная проверка

Провести испытания арболита в домашних условиях можно различными способами, все ограничивается лишь фантазией человека. Есть два основных метода, указывающих на прочность блока при ударном воздействии.

Первый вариант прост и не требует сложных манипуляций – попытка сломать блок при помощи кувалды. Результат должен показать, как материал будет вести себя в экстремальных ситуациях, например, при усадке конструкции, вызванной резкими изменениями — при сдвиге фундамента или землетрясении.

Другой вариант – сбросить блок арболита с большой высоты, например, с крыши многоэтажного здания. Арболит хорошего качества не должен разбиться или пойти трещинами, максимум может получить несколько вмятин.

Арболит хорошего качества не должен разбиться или пойти трещинами, максимум может получить несколько вмятин.

От чего зависит прочность и марка арболита

Прочностные характеристики арболита зависят от различных вещей, большое значение имеет качество ингредиентов, входящих в состав – цемент и органический наполнитель.

Цемент, используемый для приготовления арболита должен быть высокого качества с маркой М400 или М500, редко и только для арболита теплоизоляционного типа разрешено использование портландцемента М300.

Количество цемента так же важно, чем больше цемента в составе, тем тверже материал. Но важно соблюдать процентное соотношение, указанное в рецептуре иначе на выходе, получится бракованный товар.

Древесная щепа перед использованием должна в обязательном порядке быть обработана минерализатором. Для этой цели берут сульфат алюминия или известь. Они способны нейтрализовать, образующиеся в древесине сахара, которые при сочетании с цементом образуют вредное вещество.

Так как на марку прочности арболита оказывает влияние его структура, то размер древесной щепы тоже является фактором, который способен влиять на прочность блока. Размеры компонентов строго регламентированы Гостом, должны быть однородными, игольчатой формы, слишком мелкие частицы не допускаются.

Тип органических компонентов так же имеет значение при расчете марки прочности арболита. Большинство производителей используют как основу только древесный наполнитель, но по нормативам, указанным в ГОСТ, допускается использование других растительных компонентов:

- Для арболита на основе рисовой соломы – марка прочности М5 – М15;

- С применением костры конопли – максимальная марка М25;

- С использованием стеблей хлопчатника или льна – марка не превышает М35.

Соблюдение правильности технологического процесса так же оказывает влияние на прочность готового изделия:

- Давление при формировании изделия влияет на сцепку компонентов между собой, важно чтобы блоки выдерживались в специальных формах до полного высыхания под постоянным давлением не меньше 200 МПа;

- Вибрация – трамбовка и использование вибрационных аппаратов необходимые условия при изготовлении арболитовых блоков.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной.

Вода – для замешивания раствора берется очищенная от примесей вода, чтобы сторонние химические соединения не влияли за свойства цемента. Температура используемой жидкости не должна быть меньше 15 градусов, так как это отражается на гидрации цемента, показатели жесткости максимум 7 мг-экв/л.

⭐️ Технические характеристики арболита: подробно и понятно!

Арболит-ГОСТ 19222-84 относится к легким бетонам. И, как любой материал, он обладает определенными техническими характеристиками. О них мы расскажем далее.

подробнее

Арболит-ГОСТ 19222-84 относится к легким бетонам. И, как любой материал, он обладает определенными техническими характеристиками. О них мы расскажем далее.

подробнее

Технические характеристики | Значение |

|---|---|

Средняя плотность, кг/м3 | 500 — 850 |

Прочность при сжатии, МПа | 0,5 – 3,5 |

Прочность при изгибе, МПа | 0,7 – 1 |

Теплопроводность арболита, Вт/(м*°С) | 0,08 – 0,17 |

Теплоемкость, кДж/(кг*°С) | |

Морозостойкость, цикл | 25 – 50 |

Водопоглощение, % | 40 – 85 |

Усадка, % | 0,4 – 0,5 |

Биостойкость | V группа |

Огнестойкость (часов) | 0,75 – 1,5 |

Звукопоглощение, 126 – 2000 Гц | 0,17 – 0,6 |

Слева в таблице указана техническая характеристика, справа значение, которому она соответствует.

Мы расшифруем каждое из этих значений для вас.

Предлагаем вам сравнить арболитс другими строительными материалами

Свойство | Арболит | Газобетон | Пеноблок/ | |

|---|---|---|---|---|

итого: | ||||

Горючесть | Не горит | Не горит | Не горит | |

Биостойкость | Не гниет | Не гниет | Не гниет | |

Паропроницаемость мг/(м∙ч∙Па) | ||||

Марка прочность на сжатие | ||||

Прочность на изгиб | Упругий | Не упругий | Не упругий | Упругий |

Плотность* (кг/м3) | 300-800* | 300-600* | 400-600 | |

Морозостойкость (циклы) | ||||

Теплопроводность Вт/(м∙°С) | 0,18-0,28 | 0,14-0,38 | 0,08-0,10 |

* У арболита, газобетона и пенобетона показатель плотности практически одинаковый. Однако нужно отметить, что чем плотнее материал, тем он холоднее. Пористая структура арболита позволяет ему удерживать тепло в доме.

Однако нужно отметить, что чем плотнее материал, тем он холоднее. Пористая структура арболита позволяет ему удерживать тепло в доме.

Средняя плотность арболита 500 кг/м

3За счет своей структуры блоки арболита получаются очень плотными. При этом они довольно легкие и прочные. Арболит выдерживает железобетонные плиты перекрытия. Вы смело можете выбрать облегченный фундамент для дома из арболита, если с грунтом на участке все в порядке.

Арболит нашего производства по средней плотности относится к классу D500. Это значит, что блок подойдет и для строительства, и для утепления.

Прочность арболита при сжатии2,61 МПа

Эта характеристика показывает сколько килограмм на один сантиметр поверхности может выдержать материал. При этом значении блок относят по ГОСТу к классу B2 (конструкционный блок). Это означает, что блок можно использовать для возведения стен.

Наш арболит выдерживает 25 кг на каждый сантиметр поверхности, и относится к марке М25.

Из арболита такой прочности вы сможете строить здания высотой до 3 этажей с любыми типами перекрытий без усиливающих каркасов.

Прочность арболита при изгибе0,5-3,5 МПа

Эта характеристика означает способность материала не давать трещину после неравномерной нагрузки, а после ее прекращения возвращаться к исходной форме.

Такой же высокой прочностью на изгиб как у арболита, обладает разве что брус.

Теплопроводность арболита0,093 λo

Этим термином называют способность материала проводить тепло. Чем ниже теплопроводность, тем лучше материал держит тепло.

Эта характеристика снова приводит нас к тому, что, выбирая для строительства арболит, можно сэкономить. Внутренняя площадь дома будет больше за счет того, что для наружных стен достаточно блока шириной 30 см. При этом утеплять его не нужно.

У арболита низкая теплопроводность, это значение у нашего блока составляет 0, 093 λo. В сравнении с газобетоном марки D 500, средняя теплопроводность которого 1,12 λo, арболит выигрывает.

Теплоемкость арболита2,30 кДж/кг°С

Эта характеристика описывает способность материала поглощать тепло при нагревании и отдавать его при охлаждении.

Когда вы начнете топить дом из кирпича или газобетона, понадобится какое-то время чтобы стены нагрелись, только потом они начнут отдавать тепло.

Стены из арболита не будут забирать внутреннее тепло, так как теплоемкость материала в 2,5 раза выше воздуха. Поэтому, как только вы запустите обогрев, в доме из арболита сразу станет тепло.

Благодаря этой характеристике, можно сэкономить на отоплении.

Морозостойкость арболита25 циклов

Эта цифра показывает сколько циклов заморозки выдержал блок при испытаниях.

Один цикл заморозки — это замораживание и оттаивание. Испытания проводятся при температуре примерно -20 °С.

В ходе испытаний блок не должен потерять более чем 2% от массы.

Наш блок потерял всего 0, 61%. Это означает, что дом простоит не один десяток зим. К тому же стены из арболита еще и отделывают, что дополнительно защищает материал. Учитывая это, дом может прослужить вам век, а то и больше.

Это означает, что дом простоит не один десяток зим. К тому же стены из арболита еще и отделывают, что дополнительно защищает материал. Учитывая это, дом может прослужить вам век, а то и больше.

Водопоглощение и паропроницаемость арболита 0, 206 мг/м∙ч∙Па

Ахиллесова пята арболита — он очень хорошо поглощает влагу.

Однако важно то, что он эту влагу так же хорошо отдает. Надо учитывать, что давление в доме выше, чем давление на улице. Поэтому арболит влагу из дома отдает наружу.

Арболит обладает высокой паропроницаемостью. Если говорить проще, стены из арболита «дышат», как и брусовые.

Усадка арболита 0,4 %

Арболит практически не дает усадку, поэтому можно сразу делать в доме отделку и заселяться в него.

Биостойкость арболита V группа

Как бы это ни было странно, арболит не так подвержен грибкам, как дерево, из которого он сделан.

На самом деле тут все просто. В состав арболита входят минерализаторы, которые обволакивают щепу. К слову, эти добавки безвредны, они используются в пищевой промышленности.

К слову, эти добавки безвредны, они используются в пищевой промышленности.

После реакции с сахарами, которые есть в древесине, добавки нейтрализуются. В готовом блоке их нет.

Антисептические свойства цемента также влияют на биостойкость материала. Поэтому вы можете смело строить из арболита бани.

Огнестойкость арболита до 1,5 часов

Арболит содержит щепу. Думаем, что у всех нас отложилось в голове, что дерево горит. Но этого нельзя сказать про арболит.

Арболит сопротивляется огню в течение 1,5 часов.

За это время он истлеет максимум на 1,5-2 см.

Звукопоглощение арболита 0,17 – 0,6

Вам не нужно будет делать звукоизоляцию в доме из арболита, поскольку он и без того отлично поглощает звук.

Физико-механические свойства древесно-цементного композита с лигноцеллюлозными отходами сортировки Вариация

Renato Marini Ronquim 1 , Fabiane Salles Ferro 2 , Felipe hideyoshi Icimoto 2 , Cristiane Inácio Campos 10006, , DaLiane BertIniNIINIINIININIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIINIIN. 3 , Франсиско Антонио Рокко Лар 2

3 , Франсиско Антонио Рокко Лар 2

1 Деревообрабатывающая промышленность, Государственный университет Сан-Паулу им. Жулио де Мескита Филью, Итапева, 18409-010, Бразилия EESC/USP), Сан-Карлос, 13566-590, Бразилия

3 Факультет гражданского строительства (DECiv), Федеральный университет Сан-Карлос, Сан-Карлос, 13565-905, Бразилия

Адрес для переписки: Андре Луис Христофоро, факультет гражданского строительства (DECiv), Федеральный университет Сан-Карлос, Сан-Карлос, 13565-905, Бразилия.

| Электронная почта: |

Copyright © 2012 Научное и академическое издательство. Все права защищены.

Аннотация

Целью данного исследования является проверка с помощью дисперсионного анализа (ANOVA) влияния размеров частиц отходов эвкалипта на плотность и модуль упругости и модуль прочности при сжатии древесно-цементных композитов. Для этого исследования было выполнено изготовление и характеристика образцов с использованием портландцемента, воды и твердых отходов Эвкалипт древесных пород, разделенных на сита 10, 20, 32 и 60 меш. Результаты дисперсионного анализа показали значительные различия в размере частиц, в то время как образцы с более мелкими частицами имели более высокую плотность и более низкие механические характеристики. Изученные композиты полностью пригодны для использования в качестве тротуарной плитки, тротуарной плитки или покрытия без необходимости в панелях с конструкционными характеристиками.

Для этого исследования было выполнено изготовление и характеристика образцов с использованием портландцемента, воды и твердых отходов Эвкалипт древесных пород, разделенных на сита 10, 20, 32 и 60 меш. Результаты дисперсионного анализа показали значительные различия в размере частиц, в то время как образцы с более мелкими частицами имели более высокую плотность и более низкие механические характеристики. Изученные композиты полностью пригодны для использования в качестве тротуарной плитки, тротуарной плитки или покрытия без необходимости в панелях с конструкционными характеристиками.

Ключевые слова: Отходы, Композит, Цемент, Древесина, Дисперсионный анализ, Испытания на сжатие

Ссылайтесь на эту статью: Ренато Марини Ронким, Фабиан Саллес Ферро, Фелипе Хидэёси Ичимото, Кристиан Инасио Кампос, Марилия да Силва Бертолини, Андре Луис Кристофоро, Франсиско Антонио Рокко Лар, Физические и механические свойства древесно-цементного композита с лигноцеллюлозной сортировкой отходов , Международный журнал композитных материалов , Vol. 4 № 2, 2014. С. 69-72. doi: 10.5923/jcmaterials.20140402.05.

4 № 2, 2014. С. 69-72. doi: 10.5923/jcmaterials.20140402.05.

Описание статьи

- 1. Introduction

- 2. Material and Methods

- 3. Results and Discussions

- 4. Conclusions

1. Introduction

- The timber industry in Brazil является бедным сегментом в технологии и машиностроении в использовании сырья, образуя большое количество отходов деревообработки. Примерно 50 % исходного объема бревен оказывается в виде отходов [1]. Отходы, образующиеся в деревообрабатывающей промышленности, должны утилизироваться должным образом, поскольку неправильная утилизация может привести к ущербу для окружающей среды и экономическим проблемам для самих компаний из-за получения штрафов. Во многих исследованиях отходы деревообрабатывающей промышленности используются в качестве сырья для производства композитов, таких как панели на древесной основе, цементные плиты, пластиковая древесина, а также для производства удобрений путем компостирования, что снижает проблемы образования отходов.

Древесина -цементные панели в основном состоят из древесных частиц, цемента (портланд) и воды. Другие компоненты добавляются для максимального повышения качества процесса и свойств продукта [2]. Цементные композиты имеют множество применений, таких как тепло- и звукоизоляция, огнестойкая облицовка и т. д., и имеют такие преимущества, как низкая плотность по сравнению с бетоном, лучшие характеристики по сопротивлению атмосферным воздействиям, огню, грибкам и атакам насекомых по сравнению с дерево [3-4]. Во многих частях мира фиброцементный материал уже является частью технологических программ, особенно в отношении покрытия недорогих систем, как сообщает Delvasto [5]. Исследования применения древесных волокон в бетоне были обусловлены их низкой стоимостью, доступностью, энергосбережением, а также экологическими проблемами [3, 6]. Порода древесины, используемая в производстве цементно-композитных материалов, существенно влияет на их свойства.

Древесина -цементные панели в основном состоят из древесных частиц, цемента (портланд) и воды. Другие компоненты добавляются для максимального повышения качества процесса и свойств продукта [2]. Цементные композиты имеют множество применений, таких как тепло- и звукоизоляция, огнестойкая облицовка и т. д., и имеют такие преимущества, как низкая плотность по сравнению с бетоном, лучшие характеристики по сопротивлению атмосферным воздействиям, огню, грибкам и атакам насекомых по сравнению с дерево [3-4]. Во многих частях мира фиброцементный материал уже является частью технологических программ, особенно в отношении покрытия недорогих систем, как сообщает Delvasto [5]. Исследования применения древесных волокон в бетоне были обусловлены их низкой стоимостью, доступностью, энергосбережением, а также экологическими проблемами [3, 6]. Порода древесины, используемая в производстве цементно-композитных материалов, существенно влияет на их свойства. В целом, хвойная древесина имеет более высокую химическую совместимость с цементом, чем лиственная древесина, которая содержит большее количество компонентов, ингибирующих реакции портландцемента. Идея смешивания цемента, опилок и воды возможна только прямым путем к небольшому количеству пород древесины. Большинство из них имеют определенные химические вещества, которые выделяются при гидратации цемента химическими реакциями, тормозящими или даже препятствующими связи между древесными частицами [7-8]. Размер частиц является еще одним ключевым фактором, влияющим на свойства древесно-цементных композитов. В промышленном процессе подходящий размер частиц должен составлять от 2 до 20 мм в длину, от 0,2 до 2,5 мм в ширину и от 0,3 до 0,9 мм в толщину [9]. Помимо заметного влияния на свойство изгиба, на расход цемента также существенное влияние оказывает размер частиц, поскольку чем больше удельная поверхность частиц, тем больше будет количество цементного теста для их сцепления, а следовательно, тем больше воды требуется для формирование этой папки [4].

В целом, хвойная древесина имеет более высокую химическую совместимость с цементом, чем лиственная древесина, которая содержит большее количество компонентов, ингибирующих реакции портландцемента. Идея смешивания цемента, опилок и воды возможна только прямым путем к небольшому количеству пород древесины. Большинство из них имеют определенные химические вещества, которые выделяются при гидратации цемента химическими реакциями, тормозящими или даже препятствующими связи между древесными частицами [7-8]. Размер частиц является еще одним ключевым фактором, влияющим на свойства древесно-цементных композитов. В промышленном процессе подходящий размер частиц должен составлять от 2 до 20 мм в длину, от 0,2 до 2,5 мм в ширину и от 0,3 до 0,9 мм в толщину [9]. Помимо заметного влияния на свойство изгиба, на расход цемента также существенное влияние оказывает размер частиц, поскольку чем больше удельная поверхность частиц, тем больше будет количество цементного теста для их сцепления, а следовательно, тем больше воды требуется для формирование этой папки [4]. Целью данного исследования является проверка влияния размера частиц на физико-механические свойства древесно-цементного композита, изготовленного из древесных отходов Eucalyptus grandis с различным размером частиц.

Целью данного исследования является проверка влияния размера частиц на физико-механические свойства древесно-цементного композита, изготовленного из древесных отходов Eucalyptus grandis с различным размером частиц.2. Материалы и методы

- Для разработки данной работы были использованы отходы Eucalyptus grandis , полученные в Лаборатории деревообработки Государственного университета Сан-Паулу им. ). Сначала отходы перерабатывались в мясорубке с ножами и молотковой мельнице с целью уменьшения их габаритов. После завершения измельчения частицы классифицировали по гранулометрии на ситах 10, 20, 32 и 60 меш [10-11]. Частицы имели содержание влаги приблизительно 12%. При изготовлении образцов использовался цемент Portland II и CP-32. Выбор бетона связан с его большей доступностью на рынке, более доступной ценой, более широким применением в строительстве и отсутствием в его составе элементов, не удорожающих продукт.

Было оценено четыре размера частиц, было изготовлено шесть образцов с 1200 г цемента, 240 г древесины и 720 г воды для каждого экспериментального условия (Таблица 1). Всего для исследования было изготовлено двадцать четыре образца.

Было оценено четыре размера частиц, было изготовлено шесть образцов с 1200 г цемента, 240 г древесины и 720 г воды для каждого экспериментального условия (Таблица 1). Всего для исследования было изготовлено двадцать четыре образца.

|

1б) в течение двадцати восьми суток. По истечении этого периода были проведены испытания по определению плотности, модуля упругости (Е) и предела прочности при растяжении (S) при осевом сжатии в соответствии с нормой ABNT NBR 7215 [12].

1б) в течение двадцати восьми суток. По истечении этого периода были проведены испытания по определению плотности, модуля упругости (Е) и предела прочности при растяжении (S) при осевом сжатии в соответствии с нормой ABNT NBR 7215 [12].| Рисунок 1 . Изготовление образцов. а) пресс-формы из ПВХ. b) Кондиционированные образцы |

Для валидации ANOVA были протестированы нормальность распределения откликов (критерий Андерсона-Дарлинга) и однородность дисперсий между видами лечения (критерий F), оба значения учитывались при уровне значимости 5%. Формулировки тестирования, значение P больше 0,05, означает, что распределение ответов является нормальным, а различия между обработками однородны, что подтверждает модель ANOVA. Обвиняемая значимость фактора с помощью ANOVA была использована с помощью теста множественных сравнений Тьюки, чтобы выбрать наилучшую обработку по свойствам. Результаты сравнивали с родственными исследованиями и со стандартом ABNT NBR 7215 [12].

Для валидации ANOVA были протестированы нормальность распределения откликов (критерий Андерсона-Дарлинга) и однородность дисперсий между видами лечения (критерий F), оба значения учитывались при уровне значимости 5%. Формулировки тестирования, значение P больше 0,05, означает, что распределение ответов является нормальным, а различия между обработками однородны, что подтверждает модель ANOVA. Обвиняемая значимость фактора с помощью ANOVA была использована с помощью теста множественных сравнений Тьюки, чтобы выбрать наилучшую обработку по свойствам. Результаты сравнивали с родственными исследованиями и со стандартом ABNT NBR 7215 [12].3. Результаты и обсуждение

- В таблице 2 показаны средние результаты и коэффициенты вариации ( Cv ), полученные для каждого экспериментального условия (EC) для плотности, а также результаты теста Тьюки (группировка — Gp .). Результаты тестов на нормальность (0,326) и однородность дисперсий (0,581) показывают P-значения выше 0,05, что указывает на то, что распределение является нормальным, а дисперсии однородны, что подтверждает модель ANOVA.

Тест Тьюки, те же буквы означают лечение эквивалентными средствами.

Тест Тьюки, те же буквы означают лечение эквивалентными средствами.

|

Эта повышенная плотность связана с увеличением контакта поверхности с точки зрения объема, вызванным уменьшением количества твердых частиц. За счет увеличения контакта между частицами уменьшаются пустоты композита, тем самым увеличивается его плотность. В таблице 3 показаны средние результаты и коэффициенты вариации ( Cv ), полученные для каждого экспериментального условия (ЕС) для модуля упругости (Е) и прочности (S) при сжатии, а также результаты теста Тьюки. Результаты нормальности [0,127; 0,435] и однородность дисперсий [0,276; 0,681] показывают P-значения выше 0,05, что свидетельствует о том, что распределение нормальное, а дисперсии однородны, что подтверждает модель ANOVA. Тест Тьюки, те же буквы означают лечение эквивалентными средствами.

Эта повышенная плотность связана с увеличением контакта поверхности с точки зрения объема, вызванным уменьшением количества твердых частиц. За счет увеличения контакта между частицами уменьшаются пустоты композита, тем самым увеличивается его плотность. В таблице 3 показаны средние результаты и коэффициенты вариации ( Cv ), полученные для каждого экспериментального условия (ЕС) для модуля упругости (Е) и прочности (S) при сжатии, а также результаты теста Тьюки. Результаты нормальности [0,127; 0,435] и однородность дисперсий [0,276; 0,681] показывают P-значения выше 0,05, что свидетельствует о том, что распределение нормальное, а дисперсии однородны, что подтверждает модель ANOVA. Тест Тьюки, те же буквы означают лечение эквивалентными средствами.

|

условия эксперимента С4 значительно отличались от других условий, что указывает на значительное влияние размера частиц на это свойство. Уменьшение размера частиц вызвало значительное снижение модуля упругости при сжатии. Наибольшее абсолютное значение наблюдалось в условиях эксперимента C2, при 402,72 МПа. Значения модуля упругости при сжатии, найденные в литературе, составляют от 277 до 601 МПа для цементных композитов, изготовленных из древесины Eucalyptus grandis и марганцевого шлака [14]. Значения, полученные в этом исследовании, были ниже, чем значения, полученные Missagia et al. [15] (906 МПа), работа с породой дерева ипе и эпоксидной смолой. Что касается прочности на сжатие, то уменьшение размера частиц при производстве древесно-цементных композитов привело к значительному снижению этого свойства, а экспериментальные условия C1 и C2 статистически отличались от условий C3 и C4. Чем меньше размер частиц древесины, тем больше водопоглощение, что снижает механические характеристики цементных композитов [4].

условия эксперимента С4 значительно отличались от других условий, что указывает на значительное влияние размера частиц на это свойство. Уменьшение размера частиц вызвало значительное снижение модуля упругости при сжатии. Наибольшее абсолютное значение наблюдалось в условиях эксперимента C2, при 402,72 МПа. Значения модуля упругости при сжатии, найденные в литературе, составляют от 277 до 601 МПа для цементных композитов, изготовленных из древесины Eucalyptus grandis и марганцевого шлака [14]. Значения, полученные в этом исследовании, были ниже, чем значения, полученные Missagia et al. [15] (906 МПа), работа с породой дерева ипе и эпоксидной смолой. Что касается прочности на сжатие, то уменьшение размера частиц при производстве древесно-цементных композитов привело к значительному снижению этого свойства, а экспериментальные условия C1 и C2 статистически отличались от условий C3 и C4. Чем меньше размер частиц древесины, тем больше водопоглощение, что снижает механические характеристики цементных композитов [4]. Экспериментальные условия C1 и C2 являются лучшими решениями, поскольку они имеют более высокие значения модуля упругости и свойств прочности на сжатие. Приведенные в литературе значения прочности на сжатие находятся в диапазоне от 4 МПа для цементных композитов, изготовленных из древесины сосны южной [16], и от 3,6 до 6,9 МПа для различных размеров частиц и Эвкалипт вида [17]. Результаты, полученные для свойства прочности на сжатие для всех условий эксперимента, варьировались от 0,69 до 5,5 МПа, что необходимо для таких применений, как акустические и теплоизоляционные материалы [18]. Древесно-цементные панели коммерчески представлены значениями модуля прочности при сжатии около 110 кгс/см 2 [19]. Коэффициенты вариации, полученные для модуля упругости и прочности на сжатие, не превышали 30 % и 10 % соответственно и согласуются с полученными Matoski [20] и Missagia et al. [15].

Экспериментальные условия C1 и C2 являются лучшими решениями, поскольку они имеют более высокие значения модуля упругости и свойств прочности на сжатие. Приведенные в литературе значения прочности на сжатие находятся в диапазоне от 4 МПа для цементных композитов, изготовленных из древесины сосны южной [16], и от 3,6 до 6,9 МПа для различных размеров частиц и Эвкалипт вида [17]. Результаты, полученные для свойства прочности на сжатие для всех условий эксперимента, варьировались от 0,69 до 5,5 МПа, что необходимо для таких применений, как акустические и теплоизоляционные материалы [18]. Древесно-цементные панели коммерчески представлены значениями модуля прочности при сжатии около 110 кгс/см 2 [19]. Коэффициенты вариации, полученные для модуля упругости и прочности на сжатие, не превышали 30 % и 10 % соответственно и согласуются с полученными Matoski [20] и Missagia et al. [15].4. Выводы

- Оцененные обработки с различными размерами древесных частиц показали значительные различия в их плотности и прочности на сжатие.

Более мелкие частицы имели более высокую плотность за счет наличия меньшего количества пустот в структуре образцов, а также более низкую механическую прочность на сжатие за счет большего поглощения воды частицами Eucalyptus . Можно заметить, что в этом случае плотность была обратно пропорциональна прочности на сжатие, что делает его еще более жизнеспособным и интересным композитом, поскольку материал с меньшей плотностью имеет лучшую прочность на сжатие, что является очень распространенным аспектом композитных материалов. Более крупные частицы, наблюдаемые при обработках C1 и C2, с размером частиц 10 и 20 меш, соответственно, больше подходят для использования в производстве древесно-цементного композита, что указывает на целесообразность таких применений, как плоские листы для тепло- и звукоизоляции. изоляция. В нем также указывается возможность использования композитной брусчатки, брусчатки или покрытия без необходимости использования конструкционных панелей.

Более мелкие частицы имели более высокую плотность за счет наличия меньшего количества пустот в структуре образцов, а также более низкую механическую прочность на сжатие за счет большего поглощения воды частицами Eucalyptus . Можно заметить, что в этом случае плотность была обратно пропорциональна прочности на сжатие, что делает его еще более жизнеспособным и интересным композитом, поскольку материал с меньшей плотностью имеет лучшую прочность на сжатие, что является очень распространенным аспектом композитных материалов. Более крупные частицы, наблюдаемые при обработках C1 и C2, с размером частиц 10 и 20 меш, соответственно, больше подходят для использования в производстве древесно-цементного композита, что указывает на целесообразность таких применений, как плоские листы для тепло- и звукоизоляции. изоляция. В нем также указывается возможность использования композитной брусчатки, брусчатки или покрытия без необходимости использования конструкционных панелей.

Ссылки

| [1] | A. Сейлз, Ф. Р. Соуза, Ф. К. Р. Алмейда. Механические свойства бетона, изготовленного из смеси шламов водоподготовки и опилок, Строительные и строительные материалы. 25, 2793–2798, 2011. |

| [2] | Г. К. Сильва, Дж. В. Ф. Латоррака, Д. Э. Тейшейра, Г. Б. Джуниор. Производство древесно-корового композита из Eucalyptus urophylla и портландцементного цемента, Scientia forestalis. 68, 59-67, 2005. |

| [3] | П. Котанлем, Р. Жоберти, Ф. Ренделл. Легкая стойкость к растрескиванию древесины, Constr Build Mater. 20, 776-781, 2006. |

| [4] | А. Матоски, С. Ивакири. Оценка физических и механических свойств цемента для панелей с использованием древесной муки с контролируемым размером частиц, Флореста. 37, 149-158, 2007. 37, 149-158, 2007. |

| [5] | С. А. Дельвасто, Р. Гутьеррес, М. М. Лопес. Como hacer tejas com fibra de fique. Департамент инженерных материалов. Университет дель Валье, 1995. |

| [6] | R. S. P. Coutts. Обзор австралийских исследований композитов из натурального фиброцемента. Цементно-бетонные композиты. Австралия, 2005 г. |

| [7] | Дж. Г. Келес. Investigação да сопротивления ао Fogo де ума argamassa aditivada ком фибрас vegetais. 2011. 125 ф. Dissertação (Mestrado) — Curso de Engenharia Dos Materiais, Федеральный университет Ору-Прету, Ору-Прету, 2011. |

| [8] | AM Batista. Influência do tratamento em compósitos de cimento-madeira, Projeções. 19/20, 1-3, 2002. |

| [9] | С. Ивакири, А.Б. Кунья, С.Е.С. Альбукерке, Э. Горняк, Л.М. Мендес. Resíduos de serraria na produção de painéis de madeira aglomerada de Eucalipto, Scientia Agrária. 1, 23-28, 2001. 1, 23-28, 2001. |

| [10] | Бертолини М.С. Produção e avaliação das proprieades físico-mecânicas de compósitos lignocelulósicos produzidos a partir de madeira de Pinus sp., bambu da espécie Dendrocalamus giganteus e cimento портленд. 2009. 104 ф. Монография — Curso de Engenharia Industrial Madeireira, Universidade Estadual Paulista, Itapeva, 2009. |

| [11] | Р. М. Ронким. Produção e caracterização fisico-mecânica do compósito cimento-madeira com variação granulométrica dos resíduos lignocelulósicos. 2013. 2013. 53 ф. Monografia — Curso de Engenharia Industrial Madeireira, Universidade Estadual Paulista, Itapeva, 2013. |

| [12] | Associação Brasileira de Normas Técnicas. NBR 7215: Cimento Portland — Определение устойчивости к сжатию. Рио де Жанейро. 1996. |

| [13] | Ивакири С., Сильва Л.С., Трианоски Р., Бондюэль Г. М., Роча В.Ю. Оценка потенциального использования древесины Schizolobium amazonicum «Paricá» и Cecropia hololeuca «Embaúba» для производства древесно-цементных плит, Revista Cerne. 18, 303-308, 2012. М., Роча В.Ю. Оценка потенциального использования древесины Schizolobium amazonicum «Paricá» и Cecropia hololeuca «Embaúba» для производства древесно-цементных плит, Revista Cerne. 18, 303-308, 2012. |

| [14] | F. C. R. Dinhane,; К. И. Кампос, Б. С. Феррейра. Анализируйте композицию cimento-madeira-escoria. В: Congresso Brasileiro de Engenharia e Ciência dos Materiais, 20. 2012, Жоинвиль. Анаис… Жуанвиль: CBECIMAT, с. 1 — 8, 2012. |

| [15] | Z. M. V. Missagia, J. C. Santos, T. H. Panzera, L.C. Брандао, Д.А.Л. Силва, А.Л. Кристофоро. Композитный материал в виде частиц в эпоксидной матрице, армированный опилками, цементом и силикатом магния, Ambiente Construído. 13, 285-302, 2013. |

| [16] | A.W.C. Ли. Физико-механические свойства эксельсиорной доски из южной сосны, склеенной из цемента. Журнал Forest Products, 34, 30-34, 1984. |

| [17] | Дж. В. Ф. Латоррака, С. Ивакири. Влияние обработки частицами эвкалипта дунни (мейд), соотношения древесина:цемент и добавок на физико-механические свойства древесно-цементных плит, Revista Cerne. 6, 68-76, 2000. В. Ф. Латоррака, С. Ивакири. Влияние обработки частицами эвкалипта дунни (мейд), соотношения древесина:цемент и добавок на физико-механические свойства древесно-цементных плит, Revista Cerne. 6, 68-76, 2000. |

| [18] | Дж. А. Янгквист. Композиты и панельные изделия на основе древесины – Справочник по дереву – Древесина как конструкционный материал – Мэдисон, Висконсин – стр. 10,1; 10-31 – США, 1999 г. |

| [19] | Viroc. Характеристика вируса. Расположите их:. Acesso em: 12 дес. 2013. |

| [20] | А. Матоски. Utilização де pó де Мадейра ком granulometria controlada на produção де painéis де сименто-Мадейра. 2005. 202 ф. Tese (Doutorado) — Curso de Engenharia Florestal, Departamento de Ciências Agrárias, Universidade Federal do Paraná, Curitiba, 2005. |

Выбор между деревянными, бетонными и стальными конструкциями

Ecohome

Обновлено: 16 февраля 2021 г.

Лидия Паради Болдук

Дерево, сталь и бетон имеют определенные конструкционные преимущества , каждый со своими характеристиками. Ниже приводится сравнение жизненного цикла, проведенное Институтом устойчивых материалов Athena (ASMI) только материалов, и оно не включает никаких соображений того, как каждый из них влияет на тепловые характеристики, движение пара или воздуха через стеновые сборки.

- Бетон позволяет проектировать очень прочные и долговечные здания, а использование его тепловой массы внутри ограждающих конструкций помогает регулировать внутреннюю температуру. Сборный железобетон также все чаще используется в строительной отрасли, что дает преимущества с точки зрения воздействия на окружающую среду, стоимости и скорости строительства, особенно при выборе углеродоотрицательных бетонных блоков CMU с использованием Carbicrete, а также низкоуглеродистого бетона от CarbonCure.

- Сталь выделяется своей скоростью и эффективностью в строительстве.

Относительный легкий вес и простота конструкции позволяют использовать рабочую силу примерно на 10–20% меньше, чем при строительстве аналогичной бетонной конструкции. Стальные конструкции также обладают отличной долговечностью.

Относительный легкий вес и простота конструкции позволяют использовать рабочую силу примерно на 10–20% меньше, чем при строительстве аналогичной бетонной конструкции. Стальные конструкции также обладают отличной долговечностью. - Древесина намного легче по объему, чем бетон и сталь, с ней легко работать, и она легко адаптируется на месте. Он прочен, приводит к меньшему тепловому мостику, чем его аналоги, и легко включает сборные элементы. Его структурные характеристики очень высоки, а его прочность на сжатие аналогична прочности бетона.

Учитывая разнообразие доступных пиломатериалов и размеров (в том числе каркасные стены 2×4 и 2×6, стойки и балки и клееный брус), древесина обеспечивает превосходную гибкость в архитектурном дизайне. Хотя он встречается в основном в жилом секторе (односемейные и малоэтажные многоквартирные дома), растет интерес к изучению зданий большей высоты. Например, Oakwood Tower, предлагаемый для лондонского Сити в Великобритании, будет иметь 80 этажей и 300 метров в высоту.

Воздействие конструкционных материалов на окружающую среду:

Конструкционные продукты подвергаются все более тщательному изучению из-за их потенциально значительного воздействия на окружающую среду, включая выбросы CO2 во время производства и воплощенную энергию материалов, также называемую воплощенным углеродом и углеродным следом.

У производителей есть разные методы смягчения этих воздействий, и все эти материалы имеют сложный жизненный цикл. Для значимого сравнения материалы должны быть оценены в рамках анализа жизненного цикла (LCA) на глобальном уровне. LCA учитывает воздействие материалов на окружающую среду от колыбели до могилы.

Конкретный пример:

Канадский совет по дереву поручил Институту устойчивых материалов Athena сравнить влияние деревянных, стальных и бетонных конструкций на окружающую среду. Изученный образец здания представлял собой типичный дом на одну семью площадью 2300 квадратных футов в Северной Америке. В исследовании отличалась только несущая конструкция, все остальные строительные компоненты оболочки здания были постоянными и основаны на типичной канадской строительной практике.

В исследовании отличалась только несущая конструкция, все остальные строительные компоненты оболочки здания были постоянными и основаны на типичной канадской строительной практике.

Результаты показали, что древесина отлично подходит практически для всех компонентов здания и оказывает минимальное воздействие на окружающую среду. Конечно, когда древесина поступает из устойчиво управляемых лесов, древесина является лучшим выбором с точки зрения воздействия на окружающую среду. Он использует меньше природных ресурсов и выделяет меньше загрязняющих веществ в воздух и воду, чем металл или бетон.

Воздействие бетона и стали по сравнению с деревом:

| Воздействие на окружающую среду по сравнению с деревом: | Воплощенная энергия | Воздействие на климат | Отрицательное влияние на качество воздуха | Негативное воздействие на воду | Ресурсы, потребляемые по весу | Образованные отходы |

| МЕТАЛЛ: | +53% | +23% | +74% | +247% | +14% | -21% |

| БЕТОН: | +120% | +50% | +115% | +114% | +93% | +37% |

Как насчет переработанного содержимого?

Включение переработанных материалов в новые продукты является важной переменной в LCA, особенно в случае продуктов из невозобновляемых ресурсов. Во многих случаях это уменьшит воплощенную энергию материала и придаст ему дополнительное доверие в мире зеленого строительства. Например, сталь может получить баллы в рейтинговой системе LEED, потому что она содержит высокий процент вторичного сырья. При этом производство стали, даже при высоком уровне содержания вторичного сырья, остается одним из самых энергоемких секторов промышленности.

Во многих случаях это уменьшит воплощенную энергию материала и придаст ему дополнительное доверие в мире зеленого строительства. Например, сталь может получить баллы в рейтинговой системе LEED, потому что она содержит высокий процент вторичного сырья. При этом производство стали, даже при высоком уровне содержания вторичного сырья, остается одним из самых энергоемких секторов промышленности.

Да, но дрова — это уничтожение лесов!

Это правильно. Действительно, срубленное дерево больше не будет выделять кислород. Именно здесь очень важно устойчивое управление лесами. Древесина является обильным и возобновляемым ресурсом, особенно здесь, в Канаде, но важно знать, как использовать ее с умом.

Стандарт FSC (Лесной попечительский совет) предназначен для идентификации изделий из древесины из устойчиво управляемых источников, и большинство поставщиков изделий из древесины в настоящее время предлагают широкий ассортимент продукции, сертифицированной FSC. Древесина выделяется как экологически чистый продукт, особенно если она поступает из хорошо управляемых местных лесов.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной. Относительный легкий вес и простота конструкции позволяют использовать рабочую силу примерно на 10–20% меньше, чем при строительстве аналогичной бетонной конструкции. Стальные конструкции также обладают отличной долговечностью.

Относительный легкий вес и простота конструкции позволяют использовать рабочую силу примерно на 10–20% меньше, чем при строительстве аналогичной бетонной конструкции. Стальные конструкции также обладают отличной долговечностью.