Анодное оксидирование — ООО Гальваник

Оксидирование — обработка деталей из стали, алюминия, латуни с целью придания им защитных свойств. Анодное оксидирование черных металлов является надежным старейшим видом массовой и экономичной защиты металлов от коррозии. Кроме того оксидные пленки имеют красивую декоративную внешность, черный цвет (допускаются оттенки синевато-черного цвета или фиолетово-черные), цвета воронова крыла, отчего оксидирование стали называют воронением.

Оксидная пленка представляет собой искусственный слой окалины и состоит из магнитной окиси железа Fe3O4. Красивая внешность и металлический блеск получается на деталях с высокой чистотой обработки. Изделия, оксидированные после травления или пескоструйной обработки, имеют непрозрачный серовато-черный цвет без металлического блеска.

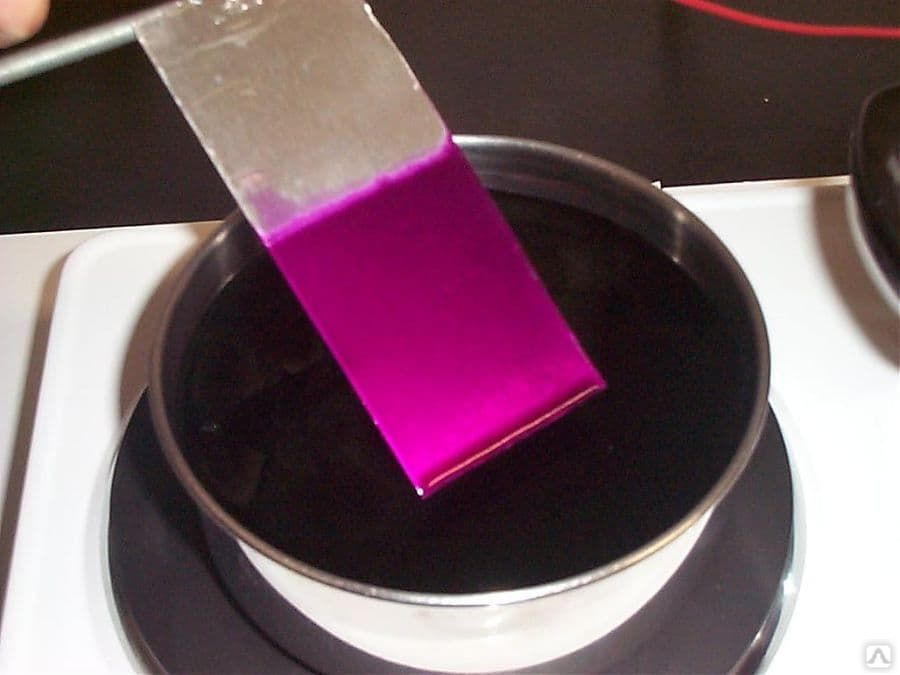

Оксидирование алюминия и его сплавов – метод защиты алюминия от коррозии в очень многих агрессивных средах. Анодное оксидирование позволяет получать пленки с высокой твердостью, износостойкостью, высокими электроизоляционными свойствами и с красивой декоративной внешностью. Оксидная пленка не отслаивается от металла, имеет химический состав Al2O3, твердость корунда и хорошую износостойкость. Заполнение пленки красителями широко применяется для создания красивой декоративной внешности. Пропитывание пленки хромпиком или лакокрасочными покрытиями увеличивает коррозионную стойкость оксидной пленки.

Оксидная пленка не отслаивается от металла, имеет химический состав Al2O3, твердость корунда и хорошую износостойкость. Заполнение пленки красителями широко применяется для создания красивой декоративной внешности. Пропитывание пленки хромпиком или лакокрасочными покрытиями увеличивает коррозионную стойкость оксидной пленки.

Химическое оксидирование алюминия применяется в целях защиты от коррозии или в качестве грунта под окраску, как более дешевое и не требующее электрооборудования. Пленка имеет оксидно-фосфатный состав, толщину около 3 мкм, обладает красивым желтоватым или салатным цветом, не пориста, красителями не окрашивается.

Оксидирование латуни – применяют для защиты от коррозии, для чернения и декоративной отделки в приборостроении, судостроении, оптико-механической и др. областях промышленности. Покрытие химическое. Процесс получил широкое применение, благодаря красивой декоративной внешности оксидной пленки. Стойкая, не отслаивается от металла, имеет черный цвет с синеватым оттенком при сохранении механического блеска на полированных поверхностях.

Для начала следует разъяснить, что же такое оксидирование металлов и для чего его используют. Все мы знаем, что металлы подвержены такому разрушительному процессу как коррозия. Человечество, как раса, которая на всем своем пути развития пользовалась металлами, как средством достижения цели, не раз сталкивалось с проблемой коррозии. И что бы продлить жизнь металлическим конструкция, люди придумали различные способы борьбы с коррозией, например гальваника, то есть на поверхности металлического изделия происходит электролитическое осаждение тонкого слоя металла.

Еще один способ, который используется в промышленных масштабах, как раз и представляет собой оксидирование. Началось все в 1836 г., со знаменитого английского химика М. Фарадея. Изучая взаимодействие кислот с железом, Фарадей пришел к выводу, что образование на поверхности металла и является причиной пассивации металлов. Это предположение послужило основой появления теории о том, что пассивация приводит к образованию плотной оксидной пленки покрывающей всю поверхность металлов, то есть к оксидированию.

Получается что оксидирование — это процесс создания оксидной пленки, что способствует защите от коррозии. При анодном оксидировании металлы меняют свой тон, поэтому оксидирование используется не только для защиты, но и для окраски металла. От толщины покрытия и первоначального цвета металла зависит цвет оксидированной поверхности. Чаще всего при оксидировании алюминия, никеля, олова, меди и используют свойство тонировки металла.

Сегодня существует несколько методов оксидирования металлов. Химический метод подразумевает под собой оксидирование с помощью обработки изделия с растворами или расплавами окислителей. Стоит отметить, что оксидные пленки полученные таким методом оксидирования, уступают в качестве пленкам, полученным путем электрохимического оксидирования.

Электрохимическое оксидирования или по-другому анодирование, подразумевает под собой оксидирование, при котором происходит помещение детали в жидкий или твердый электролит, где и происходит процесс оксидирования. Чаще такой метод используется для получения оксидного слоя на полупроводниках. Следующий способ – это термическое оксидирование. Для этого изделия подвергают нагреву до определенной температуры, при этом должен присутствовать кислород.

Чаще такой метод используется для получения оксидного слоя на полупроводниках. Следующий способ – это термическое оксидирование. Для этого изделия подвергают нагреву до определенной температуры, при этом должен присутствовать кислород.

Из выше сказанного следует, что химическое оксидирование – это необходимый процесс обработки металла. После оксидирования металл не только покрывается противокоррозионной защитой, но и декорируется. Также слой оксидной пленки используют в качестве грунта под лакировку и покраску.

Для получения хорошего грунта под окраску активно применяют оксидирование металлов (химическое). В настоящее время есть сотни электролитов для оксидирования алюминия и металлов

Оксидирование алюминия: анодное, химическое

Фирма «ГалСервис», специализирующаяся на нанесении гальванических покрытий, предлагает своим постоянным и новым клиентам обширный спектр услуг по никелированию, фосфатированию, оксидированию металлов различными способами и многое другое. Мы обеспечим Вашим металлическим конструкциям защиту от неблагоприятных внешних воздействий и увеличим срок их службы.

Мы обеспечим Вашим металлическим конструкциям защиту от неблагоприятных внешних воздействий и увеличим срок их службы.

Подробное описание услуги анодирования алюминия компанией «ГалСервис» вы можете узнать на специальной странице. А далее мы остановимся подробнее на теоритической части: преимущества и недостатки гальванических покрытий.

Что касается изделий из чистого алюминия и его сплавов, то они обладают естественной стойкостью к коррозии. Однако в промышленности часто требуется более высокая степень защиты. Поэтому и возникает необходимость обрабатывать металл с помощью химического или электрохимического оксидирования.

Подробнее эти виды и их особенности будут рассмотрены ниже. Но, вне зависимости от выбранного метода, нанесенное покрытие должно обеспечивать надежную защиту детали от губительного воздействия ржавчины.

Химический способ оксидирования считается экономически выгодным и простым в реализации. Он удобен при обработке внутренней поверхности труб, сложнопрофильных конструкций и крупногабаритных изделий. Однако основным недостатком химического оксидирования является то, что защитный слой получается очень тонким, всего 0,5 – 4 мкм. Он не способен в полной мере обеспечивать коррозийную стойкость и долгую службу изделия. Эксплуатировать такие метизы в агрессивных средах является не целесообразным. Зато, за счет высокой адгезии, оксидная пленка, нанесенная химическим методом, служит хорошей основой для эмалей и других лакокрасочных покрытий.

Однако основным недостатком химического оксидирования является то, что защитный слой получается очень тонким, всего 0,5 – 4 мкм. Он не способен в полной мере обеспечивать коррозийную стойкость и долгую службу изделия. Эксплуатировать такие метизы в агрессивных средах является не целесообразным. Зато, за счет высокой адгезии, оксидная пленка, нанесенная химическим методом, служит хорошей основой для эмалей и других лакокрасочных покрытий.

В зависимости от химического состава обрабатываемого метиза и применяемого к нему раствора, защитный эффект и эстетический вид готового изделия могут сильно разниться. Оптимальную защиту для алюминия при химическом оксидировании обеспечивает раствор на основе фторидов и хромовой кислоты. Процесс оксидирования детали проходит при температуре около 100 градусов и длится от 5 до 20 минут. Металл при такой обработке получает золотисто-желтый оттенок.

Но, как уже было сказано, пленки, получаемые в процессе химического оксидирования алюминия, не имеют высоких защитных и антикоррозионных свойств. По характеристикам они уступают анодному (или электрохимическому) покрытию. Поэтому в самолето-, ракето-, приборостроении и других крупных отраслях промышленности используют изделия из анодированного металла.

По характеристикам они уступают анодному (или электрохимическому) покрытию. Поэтому в самолето-, ракето-, приборостроении и других крупных отраслях промышленности используют изделия из анодированного металла.

Процесс анодного оксидирования алюминия считается более трудоемким и энергозатратным. Он происходит при подводе источника тока (прямого или переменного, иногда их комбинаций). На выходе готовые изделия покрыты прочной пленкой, обеспечивающей устойчивость к коррозии. Такие конструкции становятся пригодными для длительной эксплуатации в агрессивных средах.

Помимо прочностных характеристик, метод улучшает внешний вид алюминия. Декоративное анодирование, получившее последнее время широкое распространение, позволяет добиться богатой цветовой палитры. Цвет изделий варьируется от светло-желтого оттенка до коричневого.

Оксидные покрытия при анодировании алюминия делятся на пористые и барьерные. Первый вид обеспечивает металлу хорошую адгезию, второй – придает изделию высокое электрическое сопротивление, что немаловажно при изготовлении конденсаторов.

Определиться с видом оксидирования Вам помогут менеджеры компании «ГалСервис». Оставьте свою заявку прямо на сайте или свяжитесь с нами по телефону. Мы беремся за заказы различной сложности и готовы в кратчайшие сроки выполнить любой объем работ.

Влияние параметров анодного окисления на модифицированную поверхность титана

Сравнительное исследование

. 2008 г., февраль; 84 (2): 422-9.

doi: 10.1002/jbm.b.30887.

Парк Иль Сонг 1 , Мин Хо Ли, Тхэ Сон Бэ, Кён Вон Соль

принадлежность

- 1 Кафедра стоматологических биоматериалов и Институт оральной биологии, Школа стоматологии, Национальный университет Чонбук, Чонбук 561-756, Южная Корея.

- PMID: 17595033

- DOI:

10.

1002/jbm.b.30887

1002/jbm.b.30887

Сравнительное исследование

Il Song Park et al. J Biomed Mater Res B Appl Biomater. 2008 фев.

. 2008 г., февраль; 84 (2): 422-9.

doi: 10.1002/jbm.b.30887.

Авторы

Парк Иль Сонг 1 , Мин Хо Ли, Тхэ Сон Бэ, Кён Вон Соль

принадлежность

- 1 Кафедра стоматологических биоматериалов и Институт оральной биологии, Школа стоматологии, Национальный университет Чонбук, Чонбук 561-756, Южная Корея.

- PMID: 17595033

- DOI:

10.

1002/jbm.b.30887

1002/jbm.b.30887

Абстрактный

Анодное оксидирование — это электрохимическая обработка, которую можно использовать для контроля толщины оксидного слоя, образующегося на поверхности титана. Эта процедура имеет то преимущество, что позволяет ионам, содержащимся в электролите, осаждаться на оксидный слой. Характеристики слоя, обработанного анодным окислением, могут варьироваться в зависимости от типа и концентрации электролитов, а также от технологических параметров, используемых во время анодного окисления. В этом исследовании постоянным электролитом для анодного окисления был смешанный раствор, содержащий 0,02 М динатриевой соли DL-альфа-глицерофосфата и 0,2 М ацетата кальция. Анодное оксидирование проводили при различных напряжениях, плотностях тока и длительности анодного оксидирования. Результаты показали, что плотность тока и изменение продолжительности анодного оксидирования не оказали большого влияния на изменение характеристик слоя.

(c) 2007 г. Wiley Periodicals, Inc.

Похожие статьи

Поверхностные характеристики и структура пленок анодного оксида, содержащих Ca и P, на материале титанового имплантата.

Чжу С., Онг Д.Л., Ким С., Ким К. Чжу X и др. J Biomed Mater Res. 2002 г., май; 60 (2): 333-8. дои: 10.1002/jbm.10105. J Biomed Mater Res.

2002.

PMID: 11857441

2002.

PMID: 11857441Поведение электрохимического роста оксидов на титане в кислых и щелочных электролитах.

Сул Ю.Т., Йоханссон С.Б., Чон И., Альбректссон Т. Сул Ю.Т. и др. мед. инж. физ. 2001 июнь; 23(5):329-46. doi: 10.1016/s1350-4533(01)00050-9. мед. инж. физ. 2001. PMID: 11435147

Структурная эволюция и адгезия пленки оксида титана, содержащей фосфор и кальций, к титану при анодном окислении.

Линь С.С., Чен М.Т., Лю Д.Х. Лин С.С. и соавт. J Biomed Mater Res A. 2008 May; 85(2):378-87. doi: 10.1002/jbm.a.31510. J Biomed Mater Res A. 2008. PMID: 17688247

Электрохимическая модификация поверхности титана в стоматологии.

Ким К.Х., Рамасвами Н. Ким К.Х. и др. Dent Mater J. Январь 2009 г .; 28 (1): 20–36. doi: 10.4012/dmj.28.20. Дент Матер Дж. 2009. PMID: 19280965 Обзор.

- Анодное оксидирование титана: от технических аспектов к медико-биологическим применениям.

Диаманти М.В., Дель Курто Б., Педеферри М. Диаманти М.В. и соавт. J Appl Biomater Biomech. 2011 янв-ап;9(1):55-69. doi: 10.5301/JABB.2011.7429. J Appl Biomater Biomech. 2011. PMID: 21607937 Обзор.

Посмотреть все похожие статьи

Цитируется

Расширенная модификация поверхности для функционализации интерфейса имплантата из титанового сплава, напечатанного на 3D-принтере.

Шэн С.

, Ван А., Ван З., Лю Х., Ван Дж., Ли С.

Шэн X и др.

Фронт Биоэнг Биотехнолог. 2022 1 марта; 10:850110. doi: 10.3389/fbioe.2022.850110. Электронная коллекция 2022.

Фронт Биоэнг Биотехнолог. 2022.

PMID: 35299643

Бесплатная статья ЧВК.

Обзор.

, Ван А., Ван З., Лю Х., Ван Дж., Ли С.

Шэн X и др.

Фронт Биоэнг Биотехнолог. 2022 1 марта; 10:850110. doi: 10.3389/fbioe.2022.850110. Электронная коллекция 2022.

Фронт Биоэнг Биотехнолог. 2022.

PMID: 35299643

Бесплатная статья ЧВК.

Обзор.Эффекты ремоделирования костей экстрактами корейского красного женьшеня при применении зубных имплантатов.

Кан М.Х., Ли С.Дж., Ли М.Х. Канг М.Х. и др. Дж. Женьшень Res. 2020 ноябрь;44(6):823-832. doi: 10.1016/j.jgr.2020.05.003. Эпаб 2020 27 мая. Дж. Женьшень Res. 2020. PMID: 33192126 Бесплатная статья ЧВК.

Функционализация поверхности с помощью проантоцианидинов обеспечивает механизм антиоксидантной защиты, улучшающий долговременную стабильность и остеогенез титановых имплантатов.

Тан Дж., Чен Л., Ян Д., Шэнь З., Ван Б., Венг С., Ву З., Се З., Шао Дж., Ян Л., Шен Л. Танг Дж. и др. Int J Наномедицина. 2020 10 марта; 15:1643-1659. doi: 10.2147/IJN.S231339. Электронная коллекция 2020. Int J Наномедицина. 2020. PMID: 32210558 Бесплатная статья ЧВК.

Гистоморфометрическая и гистологическая оценка титано-циркониевых (aTiZr) имплантатов с анодированными поверхностями.

Шарма А., Маккуиллан А.Дж., Шибата Ю., Шарма Л.А., Уодделл Д.Н., Дункан В.Дж. Шарма А. и др. J Mater Sci Mater Med. 2016 Май; 27(5):86. doi: 10.1007/s10856-016-5695-4. Epub 2016 12 марта. J Mater Sci Mater Med. 2016. PMID: 26970768

Анодирование увеличивает интеграцию разгруженных титановых имплантатов в нижнюю челюсть овцы.

Duncan WJ, Lee MH, Bae TS, Lee SJ, Gay J, Loch C. Дункан В.Дж. и соавт. Биомед Рез Инт. 2015;2015:857969. дои: 10.1155/2015/857969. Epub 2015 8 сентября. Биомед Рез Инт. 2015. PMID: 26436099 Бесплатная статья ЧВК.

Просмотреть все статьи «Цитируется по»

Типы публикаций

термины MeSH

вещества

Взгляд на электрохимическое поведение и обработку анодным окислением графитовой матрицы в водных растворах нитрата натрия Высокотемпературный газоохлаждаемый реактор мощностью 10 МВт. Nucl Eng Des 218: 91–102

Артикул КАС Google ученый

Сава К., Уэта С. (2004 г.) Исследования и разработки топлива для HTGR в рамках проекта HTTR. Nucl Eng Des 233:163–172

Статья КАС Google ученый

Сава К., Йошимута С., Шиодзава С. (1998) Изучение концепции хранения и переработки топлива высокотемпературного инженерно-испытательного реактора (ВТТР). МАГАТЭ-XA9848073 1043:177–189

Массон М., Гранжан С., Лакман Дж., Бург С., Делозен Дж.М., Лакомб Дж. (2006 г.) Обработка отработавшего топлива HTGR блочного типа: программа исследования CEA и первоначальные результаты. Nucl Eng Des 236:516–525

Статья КАС Google ученый

Исихара М., Сумита Дж., Шибата Т., Ийоку Т., Оку Т. (2004) Принципиальная конструкция и данные графитовых компонентов. Nucl Eng Des 233:251–260

Статья КАС Google ученый

Zhou Z, Bouwman WG, Schut H, Pappas C (2014) Интерпретация рентгенограмм (ядерного) графита. Углерод 69:17–24

Артикул КАС Google ученый

Merz E (1970) О распаде графита путем образования электролитических интеркаляционных соединений графита. Кернтехник 12:341–346

CAS Google ученый

Hoogen NG, Mer E (1983) Оценка возможных процедур головной части для графитосодержащих топливных элементов. Nucl Technol 61:380–387

CAS Google ученый

Tian L, Wen M, Li L, Chen J (2009) Дезинтеграция графитовой матрицы из имитирующего высокотемпературного газоохлаждаемого топливного элемента реактора электрохимическим методом. Электрохим Acta 54:7313–7317

Артикул КАС Google ученый

Tian L, Wen M, Chen J (2010) Анализ процесса электрохимического распада графитовой матрицы. Электрохим Acta 56:985–989

Артикул КАС Google ученый

Fritz JOBA (1983) Электрохимия черного углерода. Angew Chem Int Ed 22:950–975

Статья Google ученый

Бейлби А.Л., Сасаки Т.А., Стерн Х.М. (1995) Предварительная электрохимическая обработка угольных электродов в зависимости от потенциала, рН и времени. Анальная химия 67:976–980

Артикул КАС Google ученый

Kevin JCBC, Hathcock W (1995) Начальное электрохимическое окисление высокоориентированного пиролитического графита: корреляция между образованием пузырей на поверхности и интеркаляцией анионов электролита. Anal Chem 67:2201–2206

Статья Google ученый

Абделькадер А.М., Купер А.Дж., Dryfe RAW, Кинлох И.А. (2015) Как попасть между листами: обзор последних работ по электрохимическому расслаиванию графеновых материалов из объемного графита. Наномасштаб 7:6944–6956

Наномасштаб 7:6944–6956

Артикул КАС Google ученый

Charles JCBE, Goss A (1993) Изображение начального электрохимического окисления высокоориентированного пиролитического графита. Anal Chem 65:1378–1389

Статья Google ученый

Liu H, Xu Q, Yan C, Qiao Y (2011) Коррозионное поведение положительного графитового электрода в проточной ванадиевой окислительно-восстановительной батарее. Электрохим Акта 56: 8783–8790

Артикул КАС Google ученый

Fan X, Li Y, Wang S, Lu Y, Xu H, Liu J, Yan C (2015) Исследование псевдоемкостных характеристик электрохимически модифицированного графитового электрода в электролитах с различным pH. Электрохим Acta 176:70–76

Артикул КАС Google ученый

Alliata D, Ring PH, Haas O, Tz RK, Siegenthaler H (1999) Интеркалирование анионов в высокоориентированный пиролитический графит, изученное методом электрохимической атомно-силовой микроскопии. Электрохим Коммун 1:5–9

Статья КАС Google ученый

Bordet F, Ahlbrecht K, Tübke J, Ufheil J, Hoes T, Oetken M, Holzapfel M (2015) Интеркаляция анионов в графит из натрийсодержащего электролита. Электрохим Acta 174:1317–1323

Артикул КАС Google ученый

Wang P, Contescu CI, Yu S, Burchell TD (2012) Развитие структуры пор в окисленном ядерном графите IG-110. J Nucl Mater 430:229–238

Статья КАС Google ученый

Lee DW, De Los Santos VL, Seo JW, Felix LL, Bustamante DA, Cole JM, Barnes CHW (2010) Структура оксида графита: исследование химических групп на его поверхности. J Phys Chem B 114:5723–5728

J Phys Chem B 114:5723–5728

Статья КАС Google ученый

Jeong H, Lee YP, Lahaye RJWE, Park M, An KH, Kim IJ, Yang C, Park CY, Ruoff RS, Lee YH (2008) Свидетельство графитового AB-порядка укладки оксидов графита. J Am Chem Soc 130:1362–1366

Статья КАС Google ученый

Афанасов И.М., Шорникова О.Н., Кириленко Д., Власов И.И., Чжан Л., Вербек Дж., Авдеев В.В., Ван Тенделу Г. (2010) Структурные превращения графита при интеркаляции HNO3 и эксфолиации. Углерод 48: 1862–1865

Артикул КАС Google ученый

Ивасита Н., Парк Ч.Р., Фудзимото Х., Шираиси М., Инагаки М. (2004) Спецификация стандартной процедуры рентгеноструктурных измерений углеродных материалов. Углерод 42:701–714

Артикул КАС Google ученый

Zhan D, Ni Z, Chen W, Sun L, Luo Z, Lai L, Yu T, Wee ATS, Shen Z (2011) Электронная структура оксида графита и термически восстановленного оксида графита. Углерод 49:1362–1366

Артикул КАС Google ученый

Касабьянка Л.Б., Шайбат М.А., Кай В.В., Парк С., Пинер Р., Руофф Р.С., Ишии И. (2010) Структурное моделирование оксида графита на основе ЯМР с использованием многомерного 13 C ЯМР твердого тела и химического сдвига ab initio расчеты. J Am Chem Soc 132:5672–5676

Статья КАС Google ученый

Parvez K, Wu Z, Li R, Liu X, Graf R, Feng X, Müllen K (2014) Расслоение графита в графен в водных растворах неорганических солей. J Am Chem Soc 136: 6083–6091

Артикул КАС Google ученый

He HY, Riedl T, Lerf A, Klinowski J (1996) ЯМР-исследования структуры оксида графита в твердом состоянии. J Phys Chem 100:19954–19958

J Phys Chem 100:19954–19958

Статья КАС Google ученый

Ferrari AC, Robertson J (2000) Интерпретация спектров комбинационного рассеяния неупорядоченного и аморфного углерода. Phys Rev B 61:14095–14107

Статья КАС Google ученый

Бухвалов Д.В., Кацнельсон М.И. (2008) Моделирование оксида графита. J Am Chem Soc 130:10697–10701

Статья КАС Google ученый

Weiwei C, Piner RD, Stadermann FJ, Sungjin P, Shaibat MA, Ishii Y, Dongxing Y, Velamakanni A, Sung JA, Stoller M, Jinho A, Dongmin C, Ruoff RS (2008) Синтез и твердое тело ЯМР-структурная характеристика меченого 13С оксида графита. Наука 321:1815–1817

Артикул Google ученый

Бек Ф., Цзян Дж. , Крон Х. (1995) Потенциальные колебания при гальваностатическом переокислении графита в водном растворе серной кислоты. J Electroanal Chem 389:161–165

, Крон Х. (1995) Потенциальные колебания при гальваностатическом переокислении графита в водном растворе серной кислоты. J Electroanal Chem 389:161–165

Статья Google ученый

Rueffer M, Bejan D, Bunce NJ (2011) Графит: активный или неактивный анод? Электрохим Acta 56:2246–2253

Артикул КАС Google ученый

Роберт Боулинг RTPA (1989) Механизм электрохимической активации угольных электродов: роль дефектов решетки графита. Ленгмюр 5:683–688

Статья Google ученый

McDermott MT, Kneten K, McCreery RL (1992)Адсорбция антрахинондисульфоната, кинетика переноса электронов и емкость на упорядоченных графитовых электродах: важная роль поверхностных дефектов. J Phys Chem 96:3124–3130

Артикул КАС Google ученый

1002/jbm.b.30887

1002/jbm.b.30887 1002/jbm.b.30887

1002/jbm.b.30887 2002.

PMID: 11857441

2002.

PMID: 11857441

, Ван А., Ван З., Лю Х., Ван Дж., Ли С.

Шэн X и др.

Фронт Биоэнг Биотехнолог. 2022 1 марта; 10:850110. doi: 10.3389/fbioe.2022.850110. Электронная коллекция 2022.

Фронт Биоэнг Биотехнолог. 2022.

PMID: 35299643

Бесплатная статья ЧВК.

Обзор.

, Ван А., Ван З., Лю Х., Ван Дж., Ли С.

Шэн X и др.

Фронт Биоэнг Биотехнолог. 2022 1 марта; 10:850110. doi: 10.3389/fbioe.2022.850110. Электронная коллекция 2022.

Фронт Биоэнг Биотехнолог. 2022.

PMID: 35299643

Бесплатная статья ЧВК.

Обзор.