Зачем нужно анодирование

Что такое анодирование и зачем оно нужно?

- Суть явления

- Зачем это нужно

- Особености ухода

Вы, возможно, обращали внимание, что на дорогих велосипедах некоторые запчасти и компоненты не покрашены и не отполированы, а как будто покрыты каким-то исключительно гладким и красивым материалом. Обычно это ноги вилки и шток амортизатора, но зачастую встречаются и другие детали, начиная от крупных, типа руля или ободьев, заканчивая всякой мелочью, типа крутилок настройки и колпачков. Так вот, это необычное покрытие и называется анодированием. И несет в себе оно сразу несколько полезных функций.

Суть явления

Не будем здесь вдаваться в лютую физику и прочие инженерные дебри. Поэтому опишем коротко и понятно. Говорим об анодировании, особенно в велосипедной теме, — скорее всего подразумеваем, что наша деталь сделана из алюминия. Этот процесс применяется и к другим металлам, но в процентном соотношении безоговорочный лидер именно алюминий.

Итак, анодирование — это процесс, при котором деталь погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Благодаря этому на поверхности детали образуется оксидный слой, который защищает ее от зла и добавляет целую пачку полезных свойств. Поскольку деталь является «анодом» в этом электролитическом процессе, то весь процесс и называют «анодированием».

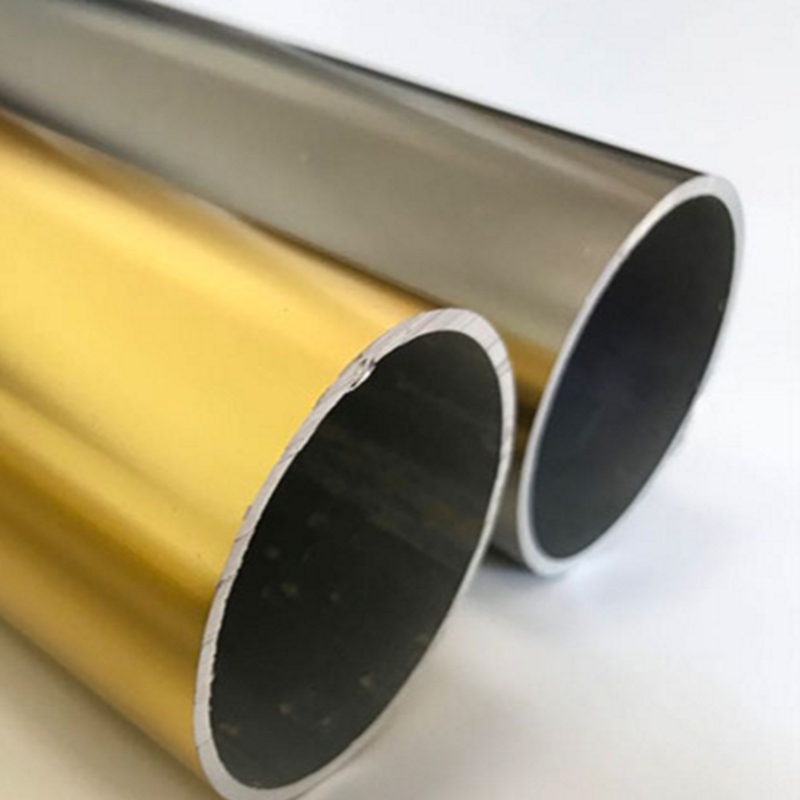

Методов анодирования и составов растворов довольно много. В зависимости от химического состава используемого раствора и дополнительных добавок варьируется цвет покрытия готовой детали. Как правило, это разнообразные оттенки желтого, оранжевого или коричневого цветов, а также черный. Однако существуют специальные красители для анодирования, которые позволяют получить на выходе почти любой цвет.

Зачем это нужно

Это все ясно, но зачем же это все нужно в велоиндустрии? Как только цена велосипеда взлетает вверх использовать в нем сталь становится малость не комильфо. Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Можно выделить три взаимодополняющих назначения анодирования в велотеме.

- Защита от коррозии.

Любому будет неприятно, если ваша любимая деталь вдруг покроется противными пятнами и со временем просто-напросто сгниет. Анодирование, пока оно цело, отлично защищает детали от этой напасти. Главное не забывайте следить. К тому же, в случае таких важных деталей как ноги вилки и шток амортизатора повреждение анодирования повлечет за собой помимо коррозии, окисления и некрасивого вида массу неприятностей, таких как, например, протекание масла через образовавшуюся щель.

- Антифрикционные свойства анодированного покрытия.

Если речь идет не о руле или звездах, а о ногах вилки на первый план выходят именно эти свойства анодирования.

Ну и, разумеется, определенное значение имеет эстетический момент. Анодированные детали отличаются внешне от крашеных. Для тех, кому важны внешний вид и цветовая гамма байка рынок предлагает огромный ассортимент разноцветных анодированных деталей, начиная от выносов и педалей, заканчивая бонками и колпачками на камеры. В эту же категорию можно включить бесцветные покрытия, которые дают интерференционные эффекты при отражении света. Обладая светоотражающим эффектом такое покрытие способствует лучшей заметности велосипедиста в ночное время.

В эту же категорию можно включить бесцветные покрытия, которые дают интерференционные эффекты при отражении света. Обладая светоотражающим эффектом такое покрытие способствует лучшей заметности велосипедиста в ночное время.

Особенности ухода за анодированным покрытием

Речь пойдет о вилках и амортизаторах. Царапина или потертость на анодированном руле скорее всего ничего кроме проблем с эстетикой не сулит. А вот с подвижными ногами все намного сложнее и драматичнее. Начнем с того, что даже маленькая царапина на ноге может повлечь огромные проблемы, особенно если расположена в наиболее подвижной части ноги. Поэтому, в идеале надо стараться вообще не допускать царапин и потертостей на ногах.

Если злой рок все-таки оказался неизбежен, то постарайтесь аккуратно наждачкой-нулевкой убрать все образовавшиеся заусенцы. Иначе они будут царапать башинг и пыльники, а те в отместку будут развивать объем царапины, и придет все к тому, что образуется цель такого диаметра, что из нее начнет со свистом вытекать масло.

В случае, если царапина или потертость прям масштабная и неумолимая, несите в ремонт. Там применят сильное колдовство, начиная от лака для ногтей и заканчивая восстановлением покрытия. В таком случае вам повезло, но так бывает не всегда. Возможно все очень плохо и ремонту не подлежит вообще. Тут выход один — донорство. Причем в обе стороны.

Старайтесь следить за состоянием пыльников и башингов, потому что, будучи забиты песком, они имеют неприятную особенность начинать обирать ноги. А также следите за тем, чтобы вилка не работала на сухую. Чревато теми же проблемами.

РезюмеЕсли вы гордый обладатель спортивного горного велосипеда, скорее всего на нем установлена вилка, имеющая ноги с анодированным покрытием. Это хорошо, она легкая, долговечная и отзывчивая в работе. Следите за ней, вовремя меняйте масло, не кладите велосипед на ноги, проверяйте башинги и по возможности делайте регулярное ТО, особенно после эксплуатации велосипеда в жестких условиях с обилием грязи и пыли. И тогда ваш велосипед принесет вам много положительных эмоций.

И тогда ваш велосипед принесет вам много положительных эмоций.

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

Что такое анодирование? — TWI

Анодирование представляет собой электролитический процесс получения толстых оксидных покрытий, обычно на алюминии и его сплавах. Оксидный слой обычно имеет толщину от 5 до 30 мкм и используется для повышения устойчивости поверхности к износу и коррозии или в качестве декоративного слоя.

Оксидный слой обычно имеет толщину от 5 до 30 мкм и используется для повышения устойчивости поверхности к износу и коррозии или в качестве декоративного слоя.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

В электролитическом процессе обрабатываемые компоненты превращаются в анод в разбавленном растворе кислоты. Окисление происходит на поверхности компонента, что приводит к образованию когерентной оксидной пленки, которая хорошо прилипает к нижележащей металлической подложке. Чаще всего анодированию подвергается алюминий и его сплавы. Другие материалы, которые могут быть анодированы, включают сплавы магния и титана.

Перед анодированием поверхность алюминиевого сплава должна пройти предварительную обработку. Эта предварительная обработка повлияет на окончательный вид и свойства анодированного покрытия. Типы предварительной обработки могут варьироваться от механических процессов, таких как абразивная полировка, до химической обработки, такой как химическое отбеливание или электролитическая полировка. Кроме того, перед анодированием необходимо выполнить любую механическую обработку, сверление или сварку компонента.

Кроме того, перед анодированием необходимо выполнить любую механическую обработку, сверление или сварку компонента.

В процессе анодирования обычно используются три типа раствора электролита. Первый представляет собой 10-15% раствор серной кислоты при 25°С. Этот электролит обеспечивает скорость образования покрытия около 25 мкм/ч. Второй раствор электролита представляет собой смесь серной и щавелевой кислот при 30°С. Это дает более высокую скорость образования покрытия около 30 мкм/ч. Третий электролит представляет собой 10% хромовую кислоту при 38-42°C, что обеспечивает скорость образования пленки около 15 мкм/час. Эти обычные анодированные покрытия являются пористыми и прозрачными и обычно используются с красителями для декоративного покрытия.

«Твердое анодирование» относится к получению более толстых оксидных покрытий, около 25–100 мкм, с более высокой твердостью, обычно 500–900 HV, и используется для придания износостойкой поверхности алюминиевым сплавам. Это достигается за счет использования смеси серная кислота/щавелевая кислота при более высоких концентрациях и при более низких температурах примерно 0-10°C. Полученные покрытия имеют цвет от серого до черного и непористые. Не все алюминиевые сплавы могут быть анодированы для получения твердого анодированного покрытия. Сплавы серий 5ххх и 6ххх хорошо поддаются твердому анодированию, тогда как сплавы 2ххх и другие сплавы, включая литейные сплавы с высоким содержанием меди и кремния, не поддаются. Для этих сплавов с более высоким содержанием кремния и меди анодированный слой имеет тенденцию быть пористым и иметь низкую твердость.

Полученные покрытия имеют цвет от серого до черного и непористые. Не все алюминиевые сплавы могут быть анодированы для получения твердого анодированного покрытия. Сплавы серий 5ххх и 6ххх хорошо поддаются твердому анодированию, тогда как сплавы 2ххх и другие сплавы, включая литейные сплавы с высоким содержанием меди и кремния, не поддаются. Для этих сплавов с более высоким содержанием кремния и меди анодированный слой имеет тенденцию быть пористым и иметь низкую твердость.

Твердое анодирование часто является самым дешевым износостойким покрытием, которое можно наносить на алюминиевые сплавы и которое особенно подходит для защиты от истирания при низких напряжениях. Поэтому твердое анодированное покрытие часто используется с алюминиевыми компонентами в раздвижных системах. Эти покрытия также в некоторой степени используются для защиты алюминиевых компонентов, которые подвергаются износу под действием жидкости, эрозии шлама, эрозии твердыми частицами и эрозии жидкостью. Анодированное покрытие также устойчиво ко многим химическим веществам, за исключением щелочей. Анодирование не используется при ударном износе из-за хрупкости покрытия.

Анодирование не используется при ударном износе из-за хрупкости покрытия.

См. дополнительную информацию о материалах и управлении коррозией или свяжитесь с нами.

Что такое анодирование? — Тампа Стил энд Поставка

Тампа Стил

Металл

Анодирование – это простой электрохимический процесс, разработанный более 75 лет назад, при котором на поверхности алюминия образуется защитное покрытие из оксида алюминия.

Срок службы покрытия пропорционален толщине нанесенного анодного покрытия. Оксид алюминия представляет собой твердое, прочное, стойкое к атмосферным воздействиям вещество, которое защищает основной металл. Покрытие может быть окрашено путем окрашивания или может проявлять бронзовые тона благодаря явлениям дифракции, создаваемым покрытием. Покрытие вырастает из основного металла алюминия с помощью этого электрохимического процесса. Покрытие является неотъемлемой частью металла и не может отслаиваться или отслаиваться. Структура покрытия представляет собой множество мелких шестиугольных пор, которые заполнены «уплотнителем», гидролизующим эти поры для заполнения их инертным оксидом алюминия.

Покрытие вырастает из основного металла алюминия с помощью этого электрохимического процесса. Покрытие является неотъемлемой частью металла и не может отслаиваться или отслаиваться. Структура покрытия представляет собой множество мелких шестиугольных пор, которые заполнены «уплотнителем», гидролизующим эти поры для заполнения их инертным оксидом алюминия.

Этот процесс был использован в одном из самых высоких зданий в мире и самом высоком здании в Америке — 110-этажном Уиллис-Тауэр, облицованном анодированным алюминием (когда-то известном как Сирс-Тауэр) в Чикаго, штат Иллинойс.

Алюминиевые сплавы анодированы для повышения коррозионной стойкости и обеспечения возможности окрашивания (окрашивания), улучшения смазки или улучшения адгезии. Однако анодирование не увеличивает прочность алюминиевого изделия. Анодный слой является непроводящим.

6 Преимущества анодирования металла

Уникальное анодированное покрытие — единственное в металлургической промышленности, которое удовлетворяет каждому из факторов, которые необходимо учитывать при выборе высокоэффективного алюминиевого покрытия:

1. Долговечность. Большинство анодированных продуктов имеют чрезвычайно долгий срок службы и предлагают значительные экономические преимущества за счет экономии на обслуживании и эксплуатации. Анодирование представляет собой прореагировавшее покрытие, которое интегрируется с алюминием для полного склеивания и непревзойденной адгезии. Анодирование сложнее, чем PVDF. Анодирование лучше всего подходит для алюминия в местах с интенсивным движением, где покрытие подвергается физическому насилию и абразивным чистящим средствам.

Долговечность. Большинство анодированных продуктов имеют чрезвычайно долгий срок службы и предлагают значительные экономические преимущества за счет экономии на обслуживании и эксплуатации. Анодирование представляет собой прореагировавшее покрытие, которое интегрируется с алюминием для полного склеивания и непревзойденной адгезии. Анодирование сложнее, чем PVDF. Анодирование лучше всего подходит для алюминия в местах с интенсивным движением, где покрытие подвергается физическому насилию и абразивным чистящим средствам.

2. Стабильность цвета. Внешние анодированные покрытия обеспечивают хорошую устойчивость к ультрафиолетовым лучам, не скалываются и не отслаиваются, легко воспроизводимы. Анодирование не может отслаиваться. Покрытие фактически является частью металла. На анодирование не влияет солнечный свет. Все органические покрытия в конечном итоге выходят из строя из-за воздействия ультрафиолетового света.

3. Простота обслуживания. Практически отсутствуют шрамы и износ в результате изготовления, обращения, установки, частой очистки поверхности от грязи и эксплуатации. Ополаскивание или очистка мягким мылом и водой обычно восстанавливают анодированную поверхность до ее первоначального вида. Для более сложных отложений можно использовать мягкие абразивные очистители.

Практически отсутствуют шрамы и износ в результате изготовления, обращения, установки, частой очистки поверхности от грязи и эксплуатации. Ополаскивание или очистка мягким мылом и водой обычно восстанавливают анодированную поверхность до ее первоначального вида. Для более сложных отложений можно использовать мягкие абразивные очистители.

4. Эстетика. Анодирование предлагает большое количество вариантов блеска и цвета, а также сводит к минимуму или устраняет цветовые вариации. В отличие от других видов отделки, анодирование позволяет алюминию сохранять свой металлический вид. Анодирование придает алюминию более глубокий и насыщенный металлический вид, чем это возможно при использовании органических покрытий. Это связано с тем, что анодированное покрытие полупрозрачно, и под ним виден основной металл. Эта полупрозрачность способствует проблемам с изменением цвета, но анодирующие устройства гораздо лучше справляются с контролем степени изменения цвета, чем в прошлом. Компьютеризированное сопоставление цветов с количественными объективными данными о цвете в настоящее время является обычным явлением на большинстве предприятий по анодированию.

Компьютеризированное сопоставление цветов с количественными объективными данными о цвете в настоящее время является обычным явлением на большинстве предприятий по анодированию.

5. Стоимость. Более низкие первоначальные затраты на отделку в сочетании с более низкими затратами на техническое обслуживание обеспечивают большую долгосрочную ценность. В целом анодирование дешевле покраски, за исключением изделий, окрашенных в рулонах.

6. Здоровье и безопасность. Анодирование – безопасный процесс, не наносящий вреда здоровью человека. Анодированное покрытие химически стабильно, не разлагается, нетоксично и термостойко до точки плавления алюминия (1221 градус по Фаренгейту)

Поскольку процесс анодирования является усилением естественного оксидного процесса, он безопасен и не производит вредных или опасных побочных продуктов.

Независимо от того, решите ли вы, что вам нужно анодировать металл, нанести порошковое покрытие или просто покрасить его, выбирайте с умом, учитывая долговечность, учитывайте факторы окружающей среды, требования к дизайну и, прежде всего, выполняйте свою домашнюю работу.