Анодирование золотом: Как это делается

Анодирование золотом — это электрохимический процесс, в ходе которого металлическое золото или красители наносятся на поверхность основного металла, такого как алюминий, титан или цинк. Это отделочная операция для улучшения текстуры, коррозионной стойкости и долговечности металла.

В этой статье обсуждаются различные методы, рабочий процесс и область применения анодирования золотом.

Объяснение процесса анодирования золотом

Набор алюминиевых колышков анодированных золотом.

Что такое анодирование?

Анодирование — это электрохимический процесс, в результате которого на основном металле образуется пористый оксидный слой.

Этот пористый оксидный слой можно заполнить настоящим золотом или красителями. В большинстве случаев красители используются для снижения стоимости производства.

Для анодирования золотом используются следующие методы.

Электролитическое окрашивание

Электролитическое окрашивание — это электрохимический процесс. В нем используется раствор электролита с наночастицами золота и пара электродов.

В нем используется раствор электролита с наночастицами золота и пара электродов.

Он обеспечивает качественный золотой цвет поверхности металла.

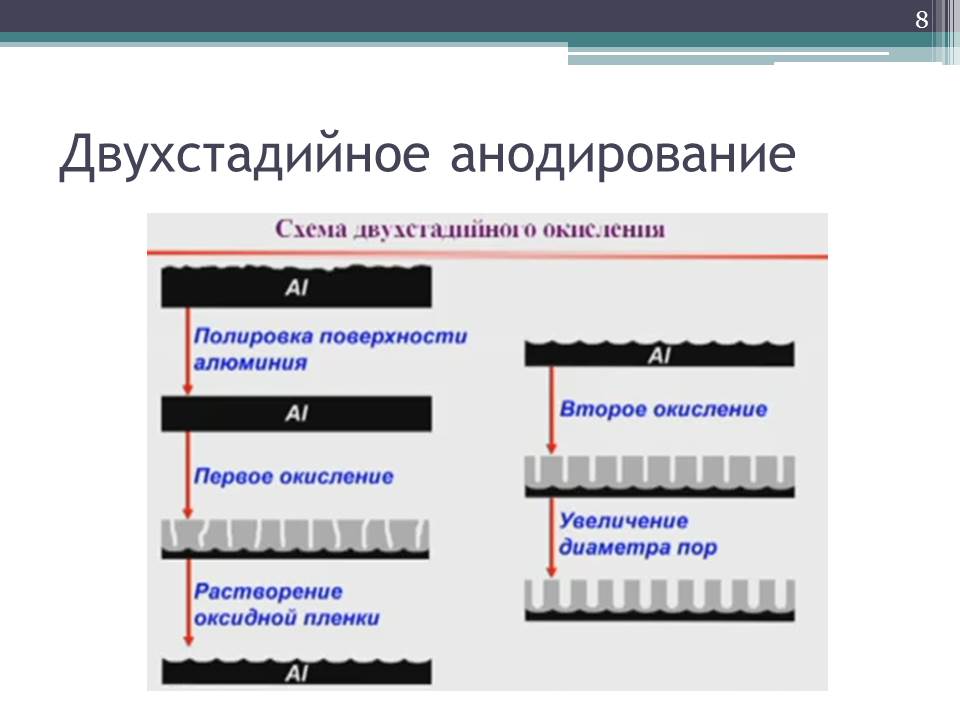

Поверхность материала должна иметь большой размер пор на оксидном слое для надлежащего поглощения частиц золота.

Размер пор в оксидном слое можно увеличить с помощью метода твердого анодирования.

Он похож на стандартную технику анодирования, но разница заключается в толщине оксидного слоя.

Твердое анодирование обеспечивает дополнительный оксидный слой толщиной 15 — 100 мкм по сравнению со стандартным методом анодирования.

Операцию твердого анодирования можно выполнять на алюминиевых сплавах, имеющих в своем составе медь и магний.

Для дальнейшего увеличения размера пор оксидного слоя в качестве электролита можно использовать серную или фосфорную кислоту.

Диаметр пор также зависит от напряжения анодирования. Обычно для сплавов алюминия оно составляет более 100 В.

В зависимости от алюминиевого сплава, желаемая структура пор получается при использовании различных комбинаций электролитов и напряжения.

Погружное окрашивание

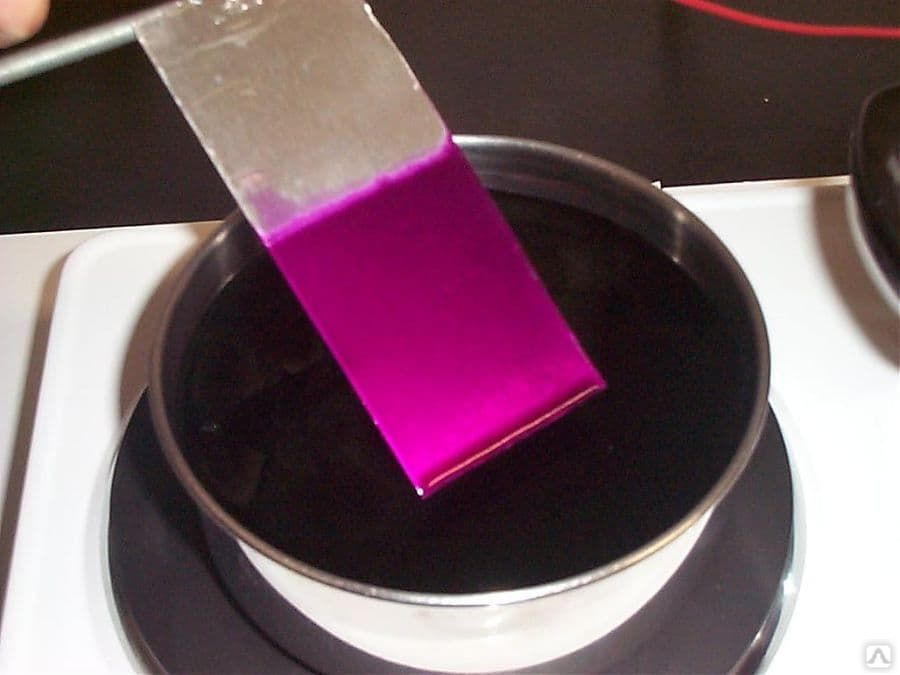

В технике иммерсионного окрашивания твердое анодированное изделие погружается в горячий раствор растворенных наночастиц золота, а затем кипятится в деионизированной воде.

Здесь используются красители золотистого цвета, выделенные из оксидов железа. Это обеспечивает желтовато-коричневый оттенок.

При увеличении размера золотой наночастицы свыше 100 нм она приобретает золотистый цвет.

Это происходит потому, что она находится в диапазоне длин волн видимого света (400 — 700 нм). Длина волны металлического золота составляет 576,69 нм.

Следовательно, чтобы окрасить окисленную поверхность крупными золотыми наночастицами, вам нужно будет подвергнуть основной металл жесткому анодированию.

Использование интерференции света

Титан обладает свойствами, аналогичными свойствам алюминия. При анодировании он образует тонкий прозрачный оксидный слой.

Из-за разницы в толщине и прозрачности происходит интерференция тонких пленок, в результате чего оксидный слой проявляет широкий спектр цветов, таких как коричневый, серебряный, золотой и многие их оттенки.

Две внефазные полуволны, отраженные от внутреннего и внешнего слоев оксидного слоя, дают дополнительный цвет.

На рисунке ниже показаны цвета, соответствующие напряжению (отмеченные на каждой детали) во время анодирования титана.

Болты с анодированным покрытием.

Преимущества анодирования золотом

Детали, анодированные золотом, имеют более длительный срок службы по сравнению с позолоченными деталями. Это объясняется высокой устойчивостью к коррозии и истиранию.

Поскольку покрытие является неотъемлемой частью поверхности, оно не увеличивает вес детали, но увеличивает ее толщину.

Кроме того, золотое анодирование металлической детали является экономически выгодной альтернативой изготовлению деталей с использованием золота.

Альтернативные методы нанесения золотого покрытия

Помимо анодирования, металлические детали могут быть окрашены с помощью гальванического покрытия.

Это отделочная операция, при которой на основной металл наносится слой металлического покрытия. Этот слой защищает металл от коррозии и истирания.

Этот слой защищает металл от коррозии и истирания.

В процессе гальванизации металл, на который наносится покрытие, растворяется в растворе. При пропускании электричества он осаждается на отрицательно заряженной части.

Эта техника позволяет наносить золото на серебро, никель, латунь и медь.

Шаг 1

Первым шагом при нанесении золотого покрытия на деталь является подготовка поверхности.

Перед нанесением покрытия поверхность должна быть отполирована, протравлена или подвергнута пескоструйной обработке для удаления всех загрязнений.

В противном случае это приведет к плохой адгезии золотого покрытия, т.е. к неравномерному покрытию.

Шаг 2

После подготовки поверхности тщательно очистите деталь водой.

Шаг 3

После промывки в воде нанесите на деталь тонкое никелевое покрытие. Оно улучшает адгезию золотого покрытия к основному металлу.

Шаг 4

Еще раз ополосните деталь, чтобы удалить все остатки предыдущего шага.

Шаг 5

Подключите клеммы питания к экспериментальной установке.

Шаг 6

Отрицательная клемма кабеля питания подключается к детали, которая выступает в качестве катода, а положительная — к раствору золота (аноду).

Отрицательно заряженная деталь притягивает положительно заряженные ионы золота, медленно покрывая деталь слоем золота.

Толщина золотого покрытия зависит от продолжительности процесса гальванизации и силы тока, пропускаемого через раствор.

Различные виды золотого покрытия

В приведенной ниже таблице кратко описаны виды золотого покрытия.

| Тип | Процедура | Характеристика |

| Золотое покрытие | Нанесение ионов золота на основной металл. | Потускнеет под воздействием химических веществ. |

| Золото Вермель | Толстое золотое покрытие на стерлинговой стали. | Обладает лучшими характеристиками, чем позолота. Для долговечности требуется постоянный уход. |

| Золотое напыление | Толстый слой золота, нанесенный на базовый металл, прокатывается под воздействием высоких температур. | Слой с покрытием обладает лучшей износостойкостью. |

Область применения анодирования золотом

Детали из анодированного золота.

Применение золотого анодирования ограничено деталями, которым не нужно выдерживать экстремальные нагрузки и температуры. В следующей таблице указана толщина слоя золота, необходимая для каждого применения.

| Область применения | Толщина золотого покрытия |

| Электронная промышленность (разъемы, печатные платы) | 0,8 микрон |

| Медицинская промышленность (зубные протезы, медицинские инструменты) | 6 — 8 микрон |

| Музыкальные инструменты | 1 микрон |

| Ювелирные изделия | 0,51 микрон |

Распространенным применением анодирования золота является изготовление имитации ювелирных изделий. Но эти украшения чаще всего покрываются гальванически, а не анодируются.

Многие предпочитают гальванические золотые украшения анодированным, потому что можно контролировать состав и, тем самым, качество золота в каратах.

Однако гальваническое покрытие не улучшает свойства материала. Поэтому оно ограничивается изготовлением ювелирных изделий.

Вы можете наносить золотое покрытие различной толщины в зависимости от продолжительности гальванического процесса, приложенного напряжения и концентрации золота в электролите.

Часто задаваемые вопросы:

Лучше ли золотые анодированные изделия, чем позолоченные?

Да, анодированные изделия лучше, чем позолоченные, благодаря своей долговечности и возможности повторного анодирования, когда покрытие тускнеет.

Почему позолоченные ювелирные изделия предпочтительнее анодированных?

Позолоченные украшения предпочтительнее анодированных, потому что они имеют яркий блестящий желтый цвет, похожий на золото. Анодированные золотые украшения имеют имеют светло-желтый цвет, который не похож на настоящее золото.

Является ли анодирование покрытием?

Да, анодирование — это процесс нанесения защитного оксидного слоя на металлическую поверхность. В отличие от других методов нанесения покрытия, таких как покраска, при анодировании для нанесения покрытия используется электрохимический процесс.

Заключение:

Детали, анодированные золотом, обладают лучшей привлекательностью и превосходными металлическими свойствами по сравнению с другими цветными деталями. Покрытие является неотъемлемой частью основного материала, улучшая его свойства и обеспечивая долговечность.

Наночастицы золота обеспечивают широкий спектр отражающих свойств, и выбор размера частиц определяет оттенок золота, который вы получите. Поэтому вначале вам придется провести несколько пробных испытаний, чтобы найти подходящий состав.

Анодирование алюминиевого профиля под заказ

Анодирование алюминиевого профиля под заказТри линии анодирования общей производительностью более 100 тыс. м2/мес

м2/месАнодирование алюминия – это специальная технология электрохимической обработки в электролитах (обычно на основе серной кислоты), в результате которой на поверхности изделий образуется красивое и при этом прочное износостойкое покрытие. Анодная плёнка представляет собой строго структурированный в виде шестиугольных ячеек оксид алюминия. Анодный слой «вырастает» непосредственно из металла, поэтому риск межслойной коррозии и отслоения покрытия исключен. По желанию заказчика эти ячейки можно наполнить красителем, тогда помимо красивого металлического блеска покрытие приобретет еще и оригинальный цвет.

Свойства анодных покрытий:

- износостойкость и превосходная долговечность;

- высокая твёрдость и механическая стойкость к внешним повреждениям;

- стойкость к коррозии;

- живой металлический блеск, возможность создания оригинального внешнего вида при помощи шлифования или дробеструйной обработки;

- возможность окрашивания в различные цвета;

- отсутствие горючих материалов в составе покрытия;

- диэлектрические свойства;

- простота в уходе.

Качество анодирования гарантировано Сертификатами Qualanod ARCHITECTURE & DECORATIVE

Соответствие актуальным международным нормам качества

Постоянное подтверждение показателей в европейских экспертных организациях

Полный контроль всего процесса производства

Типы анодных покрытий

Декоративное анодированиеСамой важной характеристикой такого типа покрытий является внешний вид и текстура поверхности. Этот тип анодирования используется в различных декоративных элементах, фурнитуре, а так же в светоотражателях, поскольку свойства блестящего алюминия близки по отражательным характеристикам к серебру.

Промышленное анодирование

Внешний вид вторичен, важны именно функциональные свойства покрытия: защитные качества, микротвердость, электроизоляционные характеристики или теплоизлучательные свойства. Такой тип анодирования применяется в различных отраслях техники, а так же в элементах конструкций внешний вид которых не имеет большого значения, например при расположении элементов в невидимых зонах.

Такой тип анодирования применяется в различных отраслях техники, а так же в элементах конструкций внешний вид которых не имеет большого значения, например при расположении элементов в невидимых зонах.

Архитектурное анодирование

В этом виде анодирования важны и внешний вид, и устойчивость к внешним воздействиям. Из названия становится понятно, что основной областью применения этого типа покрытий являются элементы архитектурных конструкций. Например, здание библиотеки Нью–Бодлеан в Оксфорде построено в 1930–ых годах, а примененный в отделке анодированный алюминий всё ещё находится в отличном состоянии, несмотря на постоянное воздействие неустойчивого и влажного английского климата. Именно с введения единых стандартов для этого типа анодирования почти 50 лет назад берет свою историю одна из наиболее авторитетных международных и общепризнанных систем качества в области анодирования алюминия — QUALANOD.

Сплавы, подходящие для анодирования

Большинство распространенных сплавов подходят для нанесения анодных покрытий, однако конечный внешний вид изделий и ожидаемые функциональные качества плёнок будут отличаться в зависимости от содержащихся легирующих элементов и их количества в сплаве.

Чтобы получить максимально одинаковый внешний вид всех изделий на одном объекте настоятельно рекомендуем использовать металл одной партии (плавки).

С целью получения оптимальных результатов наши технологи могут подобрать индивидуальные режимы обработки для ваших изделий.

Варианты цветовых решений

Обращаем ваше внимание, что цвета и оттенки на экране носят ориентировочный характер и зависят от настроек яркости, контрастности и цветовой калибровки монитора. Чтобы посмотреть и выбрать цвет продукции, рекомендуем обратиться в офис компании за получением оригинальных образцов.

Дополнительные варианты предварительной обработки

Шлифование

Обработка при помощи металлических щеток – браширование. В результате улучшенный внешний вид и необычная текстура поверхности.

В результате улучшенный внешний вид и необычная текстура поверхности.

Дробеструйная обработка

Обработка поверхности алюминиевого профиля потоком дроби из нержавеющей стали. Результат — приятная матовая слегка шероховатая фактура.

Примеры работ

Перейти в галереюДругие варианты декоративно-защитных покрытий

Полимерно-порошковое окрашивание

Подробнее

Как оформить заказ

Заявка и консультация

Оставьте заявку по телефону, на сайте или любым доступным способом. Специалист свяжется с вами, сориентирует по стоимости и ответит на ваши вопросы.

Заключение договора

Если всё устраивает, мы подготовим договор, в котором пропишем условия работы, требования к продукции, упаковке и сроки отгрузки.

Выполнение заказа

После предоплаты мы приступаем к производственному процессу согласно графика. Готовая продукция будет надежно упакована.

Готовая продукция будет надежно упакована.

Отгрузка готовой продукции

Вы можете забрать готовую продукцию с нашего склада. При необходимости мы организуем доставку до вашего склада или производства.

Все, что вам нужно знать об анодировании алюминия

Анодирование алюминия — это процесс отделки, при котором на поверхность алюминиевых деталей наносится износостойкое и коррозионностойкое покрытие из оксида алюминия. Это покрытие может быть окрашено после анодирования для декоративной отделки.

Анодирование алюминия представляет собой электролитический процесс, происходящий в электролите, таком как разбавленная серная кислота. Через деталь проходит ток, в результате чего отрицательно заряженные ионы кислорода из электролита притягиваются к положительно заряженным атомам алюминия, образовавшимся на поверхности металла. Анионы кислорода реагируют с катионами алюминия, образуя прочно прилипающий слой оксида алюминия. Существует три разных процесса анодирования: Тип I (анодирование хромовой кислотой), Тип II (анодирование серной кислотой) и Тип III (анодирование твердым покрытием).

В этой статье подробно описывается процесс анодирования, объясняются его преимущества и недостатки, а также рассказывается, как определить, была ли анодирована алюминиевая деталь. На рис. 1 приведен пример деталей из анодированного алюминия:

Что такое анодирование алюминия?

Анодирование алюминия представляет собой электролитический процесс, используемый для увеличения толщины плотно прилегающего оксидного слоя, который естественным образом образуется на любой алюминиевой поверхности, подверженной воздействию воздуха. Анодированный слой имеет пористую упорядоченную структуру. Эта пористость позволяет легко выполнять вторичные процессы на анодированных деталях, такие как окрашивание их красителем или герметизация их поверхностей. Слой анодированного оксида действует как барьер, защищающий алюминий от коррозии и износа лучше, чем природный оксид алюминия. Анодирование алюминия — широко используемый процесс отделки, потому что он недорогой, долговечный и не требует специальных навыков или оборудования.

Какова цель анодирования алюминия?

Целью анодирования алюминия является повышение его износостойкости и коррозионной стойкости. Алюминий является популярным металлом для производства продуктов от кухонной посуды до автомобильных запчастей, потому что он прочный, но при этом легкий. Однако алюминий также очень подвержен коррозии и износу, когда коррозионный потенциал окружающей среды увеличивается, например, при воздействии морской воды и других экстремальных условиях. Чтобы предотвратить это, производители часто анодируют металл, что создает тонкий оксидный слой, защищающий от коррозии и износа. Анодированный алюминий также часто используется из-за его эстетических свойств, поскольку в процессе анодирования можно получить различные цвета.

Где используется анодированный алюминий?

Анодирование алюминия используется везде, где алюминиевые компоненты могут подвергаться воздействию коррозии или износостойкости, например, автомобильные детали, велосипеды и уличная мебель. Анодированный алюминий можно легко покрасить, чтобы получить цветную поверхность, устойчивую к царапинам. Поэтому он используется для многих потребительских товаров, чтобы улучшить их внешний вид и увеличить срок службы. Примеры применения включают архитектурную облицовку, алюминиевые каноэ, лодки и кухонную утварь. Анодирование также превращает алюминий в изолятор, поскольку оксидное покрытие не является проводящим.

Анодированный алюминий можно легко покрасить, чтобы получить цветную поверхность, устойчивую к царапинам. Поэтому он используется для многих потребительских товаров, чтобы улучшить их внешний вид и увеличить срок службы. Примеры применения включают архитектурную облицовку, алюминиевые каноэ, лодки и кухонную утварь. Анодирование также превращает алюминий в изолятор, поскольку оксидное покрытие не является проводящим.

Как работает анодирование алюминия?

Анодирование алюминия основано на естественной склонности алюминия к образованию тонкого оксидного покрытия на его поверхности. Процесс анодирования делает покрытие более толстым и однородным, улучшая его защитные свойства в областях применения с более высокими требованиями к сопротивлению коррозии и износу. Прежде чем алюминий можно будет анодировать, его необходимо очистить, а естественное оксидное покрытие должно быть вытравлено.

Для анодирования чистой алюминиевой поверхности ее погружают в емкость с электропроводящим раствором. Электролит замыкает цепь между алюминиевым анодом и инертным катодом (сделанным из такого материала, как углерод), который может проводить электричество, но не вступает в реакцию с электролитом. Электролит обычно представляет собой серную или хромовую кислоту в зависимости от типа анодирования алюминия и служит для увеличения скорости добавления анодного слоя.

Электролит замыкает цепь между алюминиевым анодом и инертным катодом (сделанным из такого материала, как углерод), который может проводить электричество, но не вступает в реакцию с электролитом. Электролит обычно представляет собой серную или хромовую кислоту в зависимости от типа анодирования алюминия и служит для увеличения скорости добавления анодного слоя.

Процесс анодирования включает ванну для анодирования, анод (положительный электрод) и катод (отрицательный электрод). Через ванну анодирования пропускают постоянный ток. Алюминий отдает электроны со своей поверхности, оставляя положительно заряженные ионы алюминия. Электроны, покидающие катод, участвуют в образовании отрицательно заряженных ионов кислорода, которые мигрируют к поверхности алюминия и объединяются с ионами алюминия, образуя тонкий слой оксида алюминия. Толщину этого слоя можно регулировать, регулируя плотность тока, время, температуру и концентрацию раствора электролита.

Первый слой образовавшегося оксида, называемый барьерным слоем, будет сплошным, без пор. Однако по мере того, как оксидный слой продолжает накапливаться, он будет препятствовать прохождению тока. Затем на барьерном слое образуется ряд точек крепления, которые в конечном итоге образуют ряд цилиндрических пор, ориентированных перпендикулярно барьерному слою. Ток будет распределяться радиально наружу от центра поры, что означает, что последующий оксидный слой будет излучаться наружу, пока не достигнет оксидных слоев окружающих пор, как показано на рис. 2:

Однако по мере того, как оксидный слой продолжает накапливаться, он будет препятствовать прохождению тока. Затем на барьерном слое образуется ряд точек крепления, которые в конечном итоге образуют ряд цилиндрических пор, ориентированных перпендикулярно барьерному слою. Ток будет распределяться радиально наружу от центра поры, что означает, что последующий оксидный слой будет излучаться наружу, пока не достигнет оксидных слоев окружающих пор, как показано на рис. 2:

Как определить, анодирован ли алюминий

Существует несколько простых тестов, которые можно выполнить, чтобы определить, была ли анодирована алюминиевая деталь:

- Испытание на устойчивость к царапинам: Попробуйте поцарапать поверхность металл острым предметом. Если поверхность анодирована, ее будет труднее поцарапать, чем алюминий без покрытия.

- Вихретоковый контроль: Использование вихретокового толщиномера является хорошим методом не только для проверки анодирования детали, но и для измерения толщины покрытия.

- Тест проводимости: Все, что требуется для проведения этого теста, — это обычный вольтметр.

Какие существуют типы процессов анодирования алюминия?

Существует три типа процессов анодирования алюминия. Более подробно они описаны ниже:

- Тип I — Анодирование хромовой кислотой: В этом процессе в качестве электролита используется хромовая кислота, и из всех методов получается самое тонкое покрытие толщиной 2,5 мкм (0,0001 дюйма). Несмотря на уменьшенную толщину, этот процесс обеспечивает сравнимую коррозионную стойкость с двумя другими процессами. Полученное покрытие имеет тенденцию быть темнее и также не принимает цвет из-за его меньшей толщины и меньшей пористости.

- Тип II — Сернокислотное анодирование: В этом процессе в качестве электролита используется разбавленная серная кислота. Это наиболее часто используемая техника. Можно создать покрытие толщиной от 5,1 до 15,2 мкм (0,0002–0,0006 дюйма).

Это покрытие более твердое, чем покрытие, полученное анодированием хромовой кислотой. Детали, анодированные с использованием процесса типа II, можно легко окрашивать широким спектром красителей. Серная кислота является относительно дешевым электролитом по сравнению с хромовой кислотой.

Это покрытие более твердое, чем покрытие, полученное анодированием хромовой кислотой. Детали, анодированные с использованием процесса типа II, можно легко окрашивать широким спектром красителей. Серная кислота является относительно дешевым электролитом по сравнению с хромовой кислотой. - Тип III — анодирование с твердым покрытием: В этом процессе в качестве электролита используется серная кислота, но он используется для получения более толстых покрытий, чем анодирование типа II — от 12,7 до 76,2 мкм (от 0,0005 до 0,0030 дюйма) из-за более высокого напряжения и более длинной ванны. время погружения и более низкая температура ванны. Это покрытие тверже инструментальной стали и используется там, где требуется высокий уровень износостойкости.

Каковы преимущества анодирования алюминия?

Анодированный алюминий обладает рядом преимуществ, включая повышенную коррозионную стойкость, износостойкость и электрическую изоляцию. Анодированный алюминий также может быть окрашен в различные цвета. Анодированный алюминий легче чистить и обслуживать, чем неанодированный алюминий, потому что алюминиевая поверхность покрыта относительно нереактивным поверхностным слоем и не вступает в реакцию с веществами, которые могут оставить пятна на необработанной алюминиевой поверхности.

Анодированный алюминий легче чистить и обслуживать, чем неанодированный алюминий, потому что алюминиевая поверхность покрыта относительно нереактивным поверхностным слоем и не вступает в реакцию с веществами, которые могут оставить пятна на необработанной алюминиевой поверхности.

Каковы ограничения анодирования алюминия?

Процесс анодирования алюминия имеет некоторые ограничения. Например, существует вероятность того, что незначительные различия в составе между партиями одного и того же сорта алюминия могут привести к различному внешнему виду отделки поверхности. Эти различные отделки поверхности могут затруднить подбор цвета деталей. Хотя все типы алюминия могут быть анодированы, не все хорошо реагируют на анодирование. Алюминиевые сплавы серий 5,6 и 7ххх считаются лучшими для анодирования.

Как анодировать алюминий

Перед анодированием алюминия его необходимо очистить и протравить, чтобы удалить грязь, смазочно-охлаждающую жидкость или жир. Генеральная уборка обычно выполняется с использованием сильнодействующего обезжиривающего средства с последующим тщательным ополаскиванием.

Далее детали необходимо протравить или осветлить. Этот процесс удаляет любой естественно сформированный оксидный слой и создает чистую однородную поверхность, к которой может приклеиваться анодированный оксидный слой. После травления детали промывают, затем помещают в нейтрализующий раствор, чтобы удалить все возможные остатки, оставшиеся после травления, а затем снова промывают.

В конце процесса образуется анодный слой, химически связанный с основным алюминием. После достижения необходимой толщины детали промываются и окрашиваются.

Окрашивание анодированного алюминия позволяет солям металлов или химическим соединениям, дающим определенные оттенки, проникать в поры, образующиеся в процессе анодирования. После окрашивания поры должны быть закрыты для оптимальной работы. Герметизация может быть выполнена одним из следующих способов:

- Гидратация: Горячая вода или пар вызывают гидратацию оксидного слоя, что вызывает расширение оксидного слоя.

Расширение оксидного слоя закрывает поры.

Расширение оксидного слоя закрывает поры. - Пропитка: Детали погружаются в бак с деионизированной водой и минеральными солями, которые оседают в порах и вступают с ними в химическую реакцию, вызывая закупорку пор.

Какие материалы необходимы для анодирования алюминия?

Материалы, необходимые для анодирования алюминия: кислотостойкий резервуар для хранения электролита, источник питания постоянного тока для подачи тока, токопроводящий провод для замыкания цепи от источника питания к катоду и аноду, а также катод (обычно в форма свинцового листа), очищенные и протравленные алюминиевые детали, которые служат анодом, обезжиривателем, травителем и красителем для окрашивания детали после анодирования.

Что происходит с алюминием при анодировании?

Когда алюминий анодируется, на его поверхности образуется слой оксида алюминия, повышающий его стойкость к истиранию и коррозии. Это покрытие также может быть окрашено по желанию.

Какие цвета анодирования алюминия?

Анодированный алюминий может быть окрашен в любой желаемый цвет. Если деталь подверглась дробеструйной очистке перед анодированием, более шероховатая поверхность даст матовую поверхность. Существует два метода добавления цвета: электролитическое окрашивание и окрашивание погружением. При электролитическом окрашивании используются соли металлов, которые связаны с оксидным слоем, а окрашивание погружением относится к процессу погружения анодированной детали в ванну с красителем. Электролитическое окрашивание обеспечивает более устойчивое к ультрафиолетовому излучению покрытие, которое лучше подходит для длительного воздействия на открытом воздухе.

Как долго прослужит анодированный алюминий?

Срок службы анодированного покрытия составляет от 10 до 20 лет. Это зависит от области применения, толщины покрытия и от того, была ли поверхность загерметизирована после анодирования.

Склонен ли анодированный алюминий к ржавчине?

Нет, анодированный алюминий не подвержен ржавчине. Ржавчина обычно используется для описания образования отслаивающегося оксидного слоя на черных металлах, который в конечном итоге разрушает основной металл. Оксидный слой на алюминии также образуется в результате окисления, но в случае с алюминием он прилипает к поверхности и защищает основной металл от дальнейшего окисления.

Ржавчина обычно используется для описания образования отслаивающегося оксидного слоя на черных металлах, который в конечном итоге разрушает основной металл. Оксидный слой на алюминии также образуется в результате окисления, но в случае с алюминием он прилипает к поверхности и защищает основной металл от дальнейшего окисления.

Резюме

В этой статье было представлено анодирование алюминия, объяснено, что это такое, и обсуждены различные виды и преимущества его использования. Чтобы узнать больше об анодировании алюминия, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Отказ от ответственности

Контент, отображаемый на этой веб-странице, предназначен только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Какова цель анодирования?

Благодаря своим желательным качествам такие металлы, как алюминий, магний, титан и т. д., использовались в различных отраслях промышленности, включая автомобильную, аэрокосмическую, электронную и т. д. Однако эти применения требуют использования этих металлов в сложных условиях. операционные среды.

операционные среды.

Определенные обстоятельства, при которых эти металлы теряют некоторые из своих качеств, включают высокую влажность, высокие температуры, наличие кислот и солей в производственной среде и т. д. Это приводит к тому, что некоторые металлы выходят из строя при эксплуатации, что увеличивает затраты на техническое обслуживание или замена компонентов.

При использовании в этих условиях были разработаны методы сохранения этих металлов. Одним из методов защиты этих металлов от агрессивных рабочих сред является анодирование. Это помогает сделать эти металлы более устойчивыми, что снижает стоимость замены и обслуживания компонентов.

В этой статье мы обсудим все, что вам нужно знать об анодировании, его целях, преимуществах, типах процесса анодирования и его применении в аэрокосмической промышленности.

Что такое анодирование?

Анодирование — это электрохимический процесс, который превращает металлическую поверхность в декоративное, прочное, коррозионно-стойкое покрытие из анодированного оксида. Хотя другие цветные металлы, такие как магний и титан, также могут быть анодированы, алюминий лучше всего подходит для этого процесса. Структура анодного оксида, полностью состоящая из оксида алюминия, исходит из алюминиевой подложки.

Хотя другие цветные металлы, такие как магний и титан, также могут быть анодированы, алюминий лучше всего подходит для этого процесса. Структура анодного оксида, полностью состоящая из оксида алюминия, исходит из алюминиевой подложки.

Этот оксид алюминия полностью интегрируется с основной металлической подложкой, а не наносится на поверхность, как краска или покрытие, что делает его устойчивым к сколам и отслаиванию. Кроме того, его хорошо организованная пористая структура позволяет проводить дополнительные процедуры, такие как окрашивание и герметизация. Алюминий анодируют, погружая его в ванну с кислым электролитом, а затем пропуская через него электрический ток.

Бак для анодирования имеет катод, установленный внутри него; алюминий служит анодом, заставляя ионы кислорода высвобождаться из электролита и соединяться с атомами алюминия на поверхности анодируемого компонента. Следовательно, анодирование — это усиление естественного явления за счет тщательно контролируемого окисления.

Анодирование — недорогой высококачественный метод отделки. В результате он широко используется в ряде приложений во многих секторах. Его применение настолько разнообразно, что, скорее всего, вы используете анодированный металлический компонент каждый день.

- Аэрокосмическая промышленность.

- Автомобилестроение.

- Архитектура.

- Товары народного потребления.

- Секторы товаров для дома.

Как работает анодирование?

Само название ясно объясняет принцип действия анодирования. Чтобы анодировать деталь, вы подключаете ее к положительной клемме электрической цепи, также называемой анодом. Затем компонент помещают в раствор электролита, который является кислым. Химические элементы в этом растворе, включая фосфат натрия, наполняют ванну положительными и отрицательными ионами.

Вы подключаете отрицательный конец цепи или катод к металлическому электроду в ванне после того, как компонент был погружен и закреплен на подвеске, чтобы он не двигался. Алюминиевый компонент вытягивает отрицательные ионы O2 (анионы) из раствора, а отрицательный электрод вытягивает положительные ионы (катионы) из компонента, когда на цепь подается напряжение.

Когда положительные ионы алюминия покидают поверхность детали, она становится пористой, вступая в реакцию с отрицательными ионами O2, образуя слой оксида алюминия.

Разобьем процесс на следующие простые шаги:

- Превратите деталь в анод с положительным зарядом

- Превратите металлические пластины в катод с отрицательным зарядом

- Погрузить обоих в кислотную ванну

- Подать напряжение

- Вычитание ионов алюминия из детали, создание пор

- Привлечение ионов кислорода к поверхности детали

- В результате реакции образуется твердый, устойчивый к коррозии слой оксида алюминия

Процесс анодирования алюминия включает следующие этапы:

Предварительная обработка

Поверхность детали должна быть сначала подвергнута механической и химической обработке. Сначала отполируйте или отпескоструйте поверхность, чтобы придать детали желаемый вид. Дробеструйная обработка придаст вашей детали естественную матовость, а браширование придаст ей матовый вид.

Сначала отполируйте или отпескоструйте поверхность, чтобы придать детали желаемый вид. Дробеструйная обработка придаст вашей детали естественную матовость, а браширование придаст ей матовый вид.

Химикаты, которые вы используете перед анодированием, влияют на степень глянца вашего продукта. Например, травление придаст вашему изделию красивую сатинированную поверхность. Для глянцевого покрытия выберите блестящее погружение или химическую полировку.

Промывка

Ополаскиванием изделия в деионизированной воде и других растворителях можно удалить загрязнения из изделия, такие как отходы механической обработки, такие как смазочные материалы и охлаждающая жидкость. Погрузите очищенные детали в раствор гидроксида натрия (NaOH) и азотной кислоты, чтобы удалить покрытие с поверхности металла (HNO3). Если предмет уже подвергался механической обработке, эта процедура не всегда необходима.

Вы можете скрыть эти пятна, чтобы предотвратить образование на них анодированной поверхности.

Травление (химическое измельчение)

Щелочное травление часто включает использование раствора гидроксида натрия. В результате получается светло-серый сатиновый блеск на поверхности металла (за счет диффузного отражения падающего света). Подавляющее большинство рабочих мест используют этот метод предварительной обработки.

Скорость травления объекта зависит от нескольких факторов, в том числе от температуры, количества присутствующего раствора гидроксида натрия и количества ионов алюминия, выделившихся в раствор. Когда ионы алюминия присутствуют в высоких концентрациях, раствор теряет свою эффективность. Могут быть дополнительные ионы, некоторые из которых могут быть компонентами сплава, мешающие процессу и оставляющие дефекты на поверхности изделия.

Проблема ионного загрязнения решается за счет использования травильных растворов, предотвращающих воздействие высвобождающихся ионов Al3+ и других металлов. Компоненты этих растворов являются секретом для компаний, которые их производят, однако они часто содержат секвестрирующие агенты, содержащие комплексные ионы металлов. Хотя эти растворы не имеют неограниченных возможностей для этого, партия травления поддерживается в рабочем состоянии, потому что протравленная работа «переносит» раствор и время от времени заменяется новым раствором для травления.

Хотя эти растворы не имеют неограниченных возможностей для этого, партия травления поддерживается в рабочем состоянии, потому что протравленная работа «переносит» раствор и время от времени заменяется новым раствором для травления.

Раствор для травления также содержит пенообразователи, которые снижают количество сильного дыма и тумана, образующихся при интенсивных реакциях. Важно помнить, что на этом этапе определяется внешний вид конечного продукта. Независимо от того, насколько хорошо изделие анодировано или окрашено, на неправильно протравленной работе будут видны царапины или дефекты.

Кислотное удаление шлама

В результате травления на алюминии образуется «грязевое» покрытие. Грязь от серого до черного цвета представляет собой нерастворимый остаток сплава, остающийся после вытравливания алюминия. Раствор азотной кислоты чаще всего используется для удаления этой копоти, оставляя подготовленную поверхность готовой к анодированию.

Анодирование

Поместите компонент(ы) в ванну для анодирования, пока электрическая цепь все еще питает его. Состав раствора, температура, плотность тока, напряжение и время — это лишь несколько примеров параметров, которые могут изменяться в зависимости от желаемых атрибутов, упомянутых выше.

Состав раствора, температура, плотность тока, напряжение и время — это лишь несколько примеров параметров, которые могут изменяться в зависимости от желаемых атрибутов, упомянутых выше.

Цвет

Вы можете контролировать цвет компонента во время анодирования. Длины волн видимого спектра нанометрового размера могут отражать свет различными способами, в зависимости от толщины оксидного покрытия. Различные параметры используются для получения различных оттенков.

Чтобы придать детали бронзовый или черный блеск, погрузите ее в раствор солей металлов. Они взаимодействуют с поверхностью, заполняя поры химическим соединением бронзового или черного цвета. Электролитическая окраска — это название, данное ему.

Окрашивание погружением, при котором поры заполняются раствором красителя, можно использовать, если вы хотите получить другой цвет. Поместите ваш компонент после погружения его в краситель в теплой деионизированной воде, чтобы остановить любые дополнительные реакции. Окрашивание погружением является наименее устойчивым из описанных здесь методов окрашивания, поскольку со временем цвет может ухудшиться под воздействием УФ-излучения.

Окрашивание погружением является наименее устойчивым из описанных здесь методов окрашивания, поскольку со временем цвет может ухудшиться под воздействием УФ-излучения.

Герметизация

После анодирования поверхность компонента необходимо загерметизировать, чтобы предотвратить дальнейшую коррозию и улучшить характеристики. Если поры не закрыты, анодированные предметы могут быть липкими на ощупь. Кроме того, открытые поры могут забиваться грязью, токсинами и пятнами.

Существует три общих процесса герметизации пор:

Горячее запечатывание DI

Этот метод включает погружение компонента в почти доведенную до кипения деионизированную воду. Когда компонент соединяется с водой, образуется вещество, называемое бемитом, или гидратированный оксид алюминия. Бемит заполняет поры и занимает больше места, чем оксид алюминия.

Процесс стандартизации прост. Тем не менее, он потребляет много энергии и может вызвать растекание красителя и утечку цвета на окрашенных изделиях.

Среднетемпературная герметизация

Этот метод, в котором используются соли металлов в растворе, такие как соли никеля, магния или кобальта, для взаимодействия с поверхностью и заполнения пор, требует меньше энергии, чем термическая герметизация.

Этот метод уменьшает образование уплотняющей сажи или поверхностных минеральных отложений и предпочтителен для цветных компонентов. Однако его сложнее контролировать и сложнее повторить с той же точностью.

Холодная или комнатная герметизация

Холодная герметизация часто использует составы фторида никеля, которые взаимодействуют с пористым слоем оксида алюминия с образованием герметизирующего фторалюминатного слоя, который затем осаждается на поверхности.

В ходе этого процесса поверхность травится для улучшения характеристик и сцепления. Кроме того, он соответствует нескольким автомобильным и военным стандартам. Однако это может быть медленным, и может потребоваться горячая водяная баня, чтобы ускорить процесс отверждения, что затрудняет управление.

Какие материалы можно анодировать?

Следующие материалы могут быть анодированы:

Алюминий

Наиболее распространенными материалами для анодирования являются алюминий и алюминиевые сплавы. Благодаря высокому соотношению прочности к весу и относительной доступности алюминий широко используется в промышленности. Общие характеристики алюминия улучшаются, а срок его службы увеличивается за счет анодирования. Существует множество различных процедур анодирования алюминия.

Магний

Магний обычно анодируют для использования в качестве грунтовки для краски, и для этого применения подходят тонкие покрытия (всего 5 мкм). Коррозионная стойкость магниевых материалов может быть улучшена за счет более толстого анодного покрытия (25 мкм и более). Для достижения наилучших результатов эти покрытия необходимо герметизировать силикат натрия, воск или масло.

Для анодирования магнием применимы следующие спецификации: AMS 2466, AMS 2478, AMS 2479и ASTM B893.

Титан

Имплантаты челюсти, бедра и колена часто изготавливаются из анодированного титана. Кроме того, анодированный титан популярен для изготовления предметов искусства, бижутерии, украшений для пирсинга и обручальных колец, поскольку технология анодирования позволяет получать различные оттенки без использования красителей. Толщина оксидного слоя от 30 нанометров до нескольких микрометров влияет на цвет. Напряжение анодирования, в свою очередь, определяет толщину.

AMS 2487 и 2488 являются применимыми стандартами для анодированного титана.

Ниобий

Химические вещества и процедуры, аналогичные анодированию титана, могут использоваться для ниобия. Изменяя толщину покрытия, которая также зависит от напряжения анодирования, можно получить различные цвета. Украшения для костюмов и тела, памятные монеты и другие очень привлекательные предметы часто изготавливаются из анодированного ниобия.

Тантал

необходимо анодировать с использованием метода, аналогичного методу для титана и ниобия. Регулируя толщину пленки, можно создавать различные привлекательные цвета. В зависимости от используемого химического раствора и температуры процесса напряжение, необходимое для анодирования тантала, обычно составляет от 18 до 23 Ангстрем на вольт. Наиболее популярным типом тантала, используемого для изготовления конденсаторов, является анодированный тантал.

Регулируя толщину пленки, можно создавать различные привлекательные цвета. В зависимости от используемого химического раствора и температуры процесса напряжение, необходимое для анодирования тантала, обычно составляет от 18 до 23 Ангстрем на вольт. Наиболее популярным типом тантала, используемого для изготовления конденсаторов, является анодированный тантал.

Цинк

Процесс анодирования цинка может быть сложным. При использовании с напряжением до 200 В постоянного тока смесь фосфата аммония, хромата и фторида может создавать анодированные покрытия толщиной до 80 мкм на цинковых сплавах, повышая их твердость и коррозионную стойкость.

Компоненты из оцинкованной стали могут быть анодированы с использованием химических ванн, содержащих силикат натрия, гидроксид натрия, буру, нитрат натрия и сульфат никеля при более низких напряжениях (20-30 В постоянного тока).

MIL-A-81801 — одна из применимых спецификаций для анодированного цинка.

Преимущества анодирования алюминия Преимущества анодирования алюминия: Для полного склеивания и непревзойденной адгезии анодирование представляет собой реактивную отделку, которая сливается с основным металлом.

Сохранение цвета

Большинство анодированных изделий имеют чрезвычайно долгий срок службы и обеспечивают значительные финансовые выгоды за счет экономии затрат на техническое обслуживание и эксплуатацию. Для полного склеивания и непревзойденной адгезии анодирование представляет собой реактивную отделку, которая сливается с основным металлом.

Простое техническое обслуживание

Почти нет царапин или износа в результате изготовления, обращения, установки, обычной очистки поверхности от грязи или использования. Анодированную поверхность обычно можно очистить водой с мягким мылом или промыть, чтобы вернуть ей первоначальный вид. Для более твердых отложений можно использовать мягкие абразивные чистящие средства.

Эстетика

Анодирование уменьшает или полностью устраняет несоответствия цвета, обеспечивая при этом широкий спектр вариантов блеска и цвета. Кроме того, анодирование, в отличие от других видов отделки, позволяет алюминию сохранять свой металлический вид.

Стоимость

Более высокая долгосрочная ценность достигается за счет более низких первоначальных затрат на отделку в сочетании с меньшими затратами на техническое обслуживание.

Безопасность и здоровье

Анодирование – безвредный метод, который не оказывает негативного влияния на здоровье. Анодированные покрытия нетоксичны, химически стабильны, не разрушаются и могут выдерживать нагрев до температуры плавления алюминия (1221 градус по Фаренгейту)

Процесс анодирования неопасн и не имеет токсичных или опасных побочных продуктов, поскольку он усиливает естественно существующую оксидную реакцию.

Недостатки анодирования алюминия

- Для этого метода подходят только определенные марки алюминия, Нержавеющая сталь

- , устойчивая к строительному раствору, соли, хлору и морской среде, не может использоваться с этим изделием.

- Этот процесс вытягивается из основного металла, что позволяет изменять цвет.

- В низкосортных металлах нельзя добиться совпадения между партиями, что затрудняет воссоздание согласованности между партиями, чем в высококачественных металлах, где возможно совпадение на 95%.

- Самый дорогой вариант для небольших количеств (требуется сплав более высокого качества в дополнение к и без того высоким затратам на установку).

Тип процессов анодирования и использования:

Тип I 9003 Тип I 9 Тип I 599003

Тип I 599003

Тип I 9 заключается в защите важных суставов и структур. Учитывая толщину покрытия, которая обычно составляет от 0,08 до 0,2 мил, коррозионная стойкость очень хорошая. Сформированная оксидная пленка мягче и менее пористая, чем пленка, полученная с использованием других методов, и она производится без значительных потерь материала от усталости. Пленка легко разрушается, имеет светло-серый непрозрачный цвет. Когда эту пленку запечатывают дихроматным герметиком, она приобретает зеленоватый оттенок.

Пленка легко разрушается, имеет светло-серый непрозрачный цвет. Когда эту пленку запечатывают дихроматным герметиком, она приобретает зеленоватый оттенок.Техника управляется напряжением, начиная с плавного увеличения до 40 вольт, в зависимости от предлагаемого типа. Тип I и тип IB — это две разновидности, указанные в военной спецификации MIL-PRF-8625F. В то время как тип IB работает при напряжении от 20 до 22 вольт, тип I создает типичные покрытия при напряжении около 40 вольт.

Когда используется?

Анодирование хромовой кислотой — это процесс нанесения покрытия на металл, используемый, когда требуется тонкое покрытие и высокий уровень коррозионной стойкости. Алюминиевый компонент погружается в ванну с хромовой кислотой во время процедуры химической конверсии для получения покрытия типа I.

Плюсы

- Защита от коррозии

- Непроводящая / электрическая изоляция

- Повышенная диэлектрическая прочность

- Меньшее поглощение пигментации

- Подходит для деталей с жесткими допусками

- Допускает более высокую степень изгиба

Тип II

Наиболее часто используемым методом анодирования является анодирование типа 2, часто известное как сернокислотное анодирование. Защитное покрытие из оксида алюминия создается путем изменения поверхности материала алюминиевой подложки.

Защитное покрытие из оксида алюминия создается путем изменения поверхности материала алюминиевой подложки.

Лучше всего подходит для ситуаций, когда необходимы твердость и стойкость к истиранию.

Кроме того, сернокислотное анодирование можно использовать в качестве основы для систем окраски или для усиления поверхностной коррозии и защиты в сложных условиях эксплуатации. В частности, при изготовлении цветной отделки поверхности алюминия и связанных с ним сплавов используется пористый характер покрытий серной кислотой перед герметизацией.

Когда используется?

Серное анодирование широко используется во всех отраслях промышленности для общего и коммерческого анодирования алюминия.

Военный стандарт MIL-A-8625 чаще всего используется в качестве основы для покрытия типа II. Это обозначение является глобальным отраслевым стандартом для коммерческого использования в аэрокосмической, автомобильной и медицинской отраслях, а также в военных и оборонных целях.

Плюсы

- Защита от коррозии

- Стойкость к истиранию

- Повышенная твердость

- Улучшенная тепловая или электрическая изоляция

- Повышенная смазывающая способность

- Гораздо более тонкое покрытие по сравнению с красками или порошковыми покрытиями

- Нарастание размеров часто можно игнорировать для обработанных деталей

Тип III

Анодирование алюминия типа III, также известное как анодирование с твердым покрытием или твердое анодирование, используется для улучшения термических и диалектических свойств обработанных алюминиевых изделий, а также их износостойкости и коррозионной стойкости. Кроме того, при анодировании типа III улучшается способность удерживать смазочные материалы и покрытия из ПТФЭ (например, Sanford HardlubeTM).

Толщина природного оксидного слоя на алюминиевых поверхностях увеличивается за счет анодирования твердого покрытия. При анодировании типа III толщина слоев природного оксида, обычно составляющая от 2 до 3 нанометров, может быть увеличена до 50 мкм* (0,002 дюйма) или даже выше. Правильно нанесенные твердые анодные покрытия создают очень равномерный равномерный слой по всей поверхности обрабатываемого объекта.

Военный стандарт Mil-A-8625 Тип III категории дал начало аббревиатуре Тип III анодирование. * мкм = микрометр (длина нанометра в 1000 раз больше).

Когда используется?

Используется всякий раз, когда приложение требует сверхтвердой поверхности. Процесс аналогичен серному анодированию, но слой оксида алюминия производится при гораздо более высоком напряжении и более низких температурах.

Pros

- Поверхность с высокой устойчивостью к истиранию (60 – 70 Rockwell C)

- Толщина варьируется от 0,0005 до 0,003 дюйма (половина толщины и половинного проникновения)

- Носится лучше

- Коррозионная стойкость

Химическая пленка / алодин

Для достижения результатов, аналогичных анодированию, этот процесс включает покрытие компонента алодином.

Когда в начале 1900-х годов был разработан метод анодирования алюминия, производители часто использовали хромовую кислоту, но сегодня большинство деталей анодируют серной кислотой (тип II и тип III).

Существует множество вариантов добавления цвета при анодировании алюминиевых компонентов. Чтобы окрасить участок, в его открытые поры вводят пигмент. Чтобы сохранить желаемый оттенок, цветной пигмент запечатывается, когда он достигает поверхности. Это сохраняет внешний вид ваших деталей, создавая визуальный эффект, который не изнашивается и не стирается.

Когда используется?

Chem film или Alodine — это химическое конверсионное покрытие, которое в основном используется для защиты алюминия от коррозии. Он в основном используется для пассивации алюминия, так как защищает этот металл и служит основой для лакокрасочных покрытий. Он не затрагивает алюминий, поэтому его легче покрасить, ничего не меняя.

Услуги по анодированию алюминия

Компания Valence предлагает все виды анодирования, включая, помимо прочего:

Анодирование типа I

- Анодирование бором – Анодирование борно-серной кислотой (BSAA) является альтернативой анодированию хромовой кислотой (CAA), которое создает тонкопленочное анодное покрытие и обеспечивает защиту от коррозии и механическая связь.

Это – экологически чистое решение.

Это – экологически чистое решение. - Винно-серное анодирование – Винно-серное анодирование (TSA) является альтернативой хромово-кислотному анодированию (CAA), образующему тонкопленочное анодное покрытие, обеспечивающему защиту от коррозии и механическую связь. Это экологически безопасное решение, которое обычно указывается в программах Airbus, таких как A350.

- Хромовое анодирование – Анодирование хромовой кислотой (CAA) создает тончайший анод, обеспечивая такую же коррозионную стойкость, как и другие типы анодирования, такие как борное или серное.

Тип II

- Анодирование серной кислотой – Анодирование серной кислотой (SAA) используется, когда требуется твердость и стойкость к истиранию, и создает поверхность, более твердую, чем традиционное хромовое анодирование.

Тип III

- Твердое анодирование – Твердое анодирование производится в ванне с серной кислотой, но в результате получается гораздо более толстое поверхностное анодное покрытие, чем при традиционном сернокислотном анодировании.

Это покрытие более твердое, чем покрытие, полученное анодированием хромовой кислотой. Детали, анодированные с использованием процесса типа II, можно легко окрашивать широким спектром красителей. Серная кислота является относительно дешевым электролитом по сравнению с хромовой кислотой.

Это покрытие более твердое, чем покрытие, полученное анодированием хромовой кислотой. Детали, анодированные с использованием процесса типа II, можно легко окрашивать широким спектром красителей. Серная кислота является относительно дешевым электролитом по сравнению с хромовой кислотой. Расширение оксидного слоя закрывает поры.

Расширение оксидного слоя закрывает поры.

Это – экологически чистое решение.

Это – экологически чистое решение.