Сравнение типов стёкол для смартфонов

Оригинальные производители оборудования используют несколько различных видов материалов для изготовления стекла для смартфонов. Не путать с технологией внутри дисплеев. Мы имеем в виду фактическое стекло, которое их покрывает.

Большинство современных смартфонов имеют закалённые стекла, наиболее распространенными из которых являются Corning’s Gorilla Glass. Менее распространено японское стекло Asahi Dragontrail. Ещё реже встречается покрытие, которое не является стеклом – это сапфир.

Помимо материалов также существуют различные форматы стекла. Например, обычная стеклянная панель (2D) или кривые экраны (3D, как в серии Samsung Galaxy Edge), а также плоские экраны с изогнутыми краями (2.5D, как на LG V30).

Давайте рассмотрим различные типы материалов, используемых для защиты экранов на ваших телефонах и планшетах. Мы также хотим рассмотреть некоторые особенности и различия между ними.

Corning Gorilla Glass

Gorilla Glass – это щелочно-алюмосиликатное стекло, изготовленное Нью-Йоркской компанией Corning. За последние несколько лет они стали брендом экранных стёкол, став синонимом долговечности дисплеев. Corning спроектировала стёкла Gorilla Glass, устойчивые к царапинам, устойчивые к падениям и кристально чистые, чтобы обеспечить наилучшее изображение.

Gorilla Glass SR+

Corning® Gorilla® Glass SR+ – это стеклянный композит, специально разработанный для носимых устройств, который сочетает в себе легендарную прочность, оптическую чёткость и сенсорную чувствительность Gorilla Glass с превосходной устойчивостью к царапинам, приближающейся по качеству к роскошным материалам для покрытия часов.

- Анонсировано: август 2016 года.

- Применение: смарт-часы, носимые устройства.

- Уменьшает видимые царапины.

- На 70% больше устойчивость к повреждениям, по сравнению с предыдущими поколениями.

- На 5% лучше оптическая передача, по сравнению с предыдущими поколениями.

- На 25% лучше отображение на передней поверхности, по сравнению с предыдущими поколениями.

Gorilla Glass 5

Corning® Gorilla® Glass 5 – последний дизайн стекла Corning. Стекло было разработано для решения проблемы разбития – самой частой проблемы пользователей смартфонов, согласно исследованию Corning. Новое стекло столь же тонкое и лёгкое, как и предыдущие версии, но улучшено в плане устойчивости к повреждениям.

По словам Corning, телефоны с Gorilla Glass 5 могут выдержать падения с высоты до 1,6 метра. Кроме того, их технология позволяет предотвратить образование 80% трещин при падении на чрезвычайно твёрдые поверхности с высоты одного метра.

- Анонсировано: июль 2016 года.

- Применение: смартфоны, планшеты, ноутбуки.

- Прочность: 601-638 кгс/мм2.

- Повышена устойчивость к падениям.

- Высокая остаточная прочность после использования.

- Высокая устойчивость к царапинам и ударам.

- Превосходное качество поверхности.

Gorilla Glass 4

- Анонсировано: ноябрь 2014 года.

- Применение: смартфоны, планшеты, ноутбуки.

- Прочность: 489-596 кгс/мм2.

- Высокая остаточная прочность после использования.

- Высокая устойчивость к царапинам и ударам.

- Повышена устойчивость к падениям.

- Превосходное качество поверхности.

Asahi DragonTrail Glass

Стекло DragonTrail, как и стекло Gorilla, представляет собой щелочной алюмосиликат Японского производства, изготовленный компанией Asahi Glass Company. Лидирующая продуктовая линейка Pro от Dragontrail на самом деле имеет более высокую прочность, чем Gorilla Glass 5, согласно рейтингу Vickers Hardness. Следует отметить, что Corning и Asahi используют разные стандарты для измерения теста падения, поэтому их сложно сравнивать друг с другом.

Стекло Dragontrail чаще встречается на смартфонах среднего уровня китайского производства, а западные производители предпочитают Gorilla Glass.

Dragontrail PRO

- Анонсировано: сентябрь 2016 года.

- Применение: смартфоны, планшеты, ноутбуки, телевизоры.

- Прочность: 542-672 кгс/мм2.

- Устойчивость к царапинам и трещинам.

- Повышенная устойчивость к давлению.

- Большой размер.

- Различная толщина.

- Более высокая прочность.

Dragontrail

- Анонсировано: 2011.

- Применение: смартфоны, планшеты, ноутбуки, телевизоры.

- Прочность: 595-673 кгс/мм2.

- Устойчивость к царапинам и трещинам.

- Повышенная устойчивость к давлению.

- Большой размер, различная толщина.

- В 6 раз сильнее, чем натриевое стекло.

Сапфир

Хотя у сапфирового покрытия нет определённого «фирменного бренда», оно всё же достаточно интересное, чтобы упомянуть его в этой статье. Вместо того, чтобы делать экран телефона из стекла, как это обычно бывает, он сделан из сапфира – чрезвычайно жёсткого (и потому хрупкого) драгоценного камня. Возможно, самым известным смартфоном с сапфировым дисплеем является специальный выпуск HTC U Ultra в прошлом году.

Несмотря на то, что он чрезвычайно устойчив к царапинам, уменьшая потребность в защитном стекле или плёнке, сапфировый дисплей также очень хрупкий и, следовательно, подвержен разрушению при ударе. Таким образом, хотя дисплей смартфона с сапфировым покрытием решает проблему с царапинами, но проблема с падениями становится ещё актуальнее.

2.5D

Звучит модно, не так ли? Стекло для смартфонов формата 2.5D носит лишь эстетический характер, не имея реального практического применения.

В сериях Galaxy Edge и Note от Samsung используется 3D-стекло, имеющее кривые края дисплея, которые также являются сенсорными. В стёклах 2,5D сенсорной является только передняя часть.

Это позволяет производителям без проблем использовать технологии, такие как Corning Gorilla Glass. Дополнительные 0.5D – это изогнутые края дисплея, которые закруглены по краям телефона, создавая «безрамочный» внешний вид, который так популярен в наши дни. Практического применения эти закругления не имеют. Вы можете найти 2.5D-стекло на таких телефонах, как LG V30 и Galaxy S.

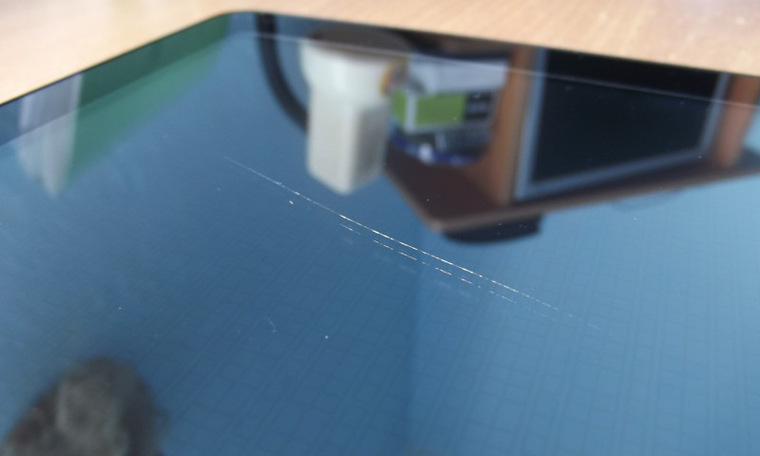

[Всего: 6 Средний: 3.8/5]Мир современного дизайна редко терпит недостатки в виде мелких повреждений или царапин на поверхностях гаджетов. Всё должно выглядеть безупречно. Экраны смартфонов, в большинстве случаев, обеспечиваются такой безупречностью благодаря сверхпрочному стеклу Corning Gorilla Glass.

Царапина? Нет, не слышали!

Более трети пользователей мобильных гаджетов проверяют свой смартфон в первые пять минут после пробуждения, и, в среднем, касаются экрана более 2500 раз в течение дня.

Экран смартфона для многих стал окном, открывающим доступ в безграничный мир коммуникаций и развлечений, он же является и его ахиллесовой пятой. Одна царапина может всерьез и надолго испортить настроение, и что самое неприятное, своим видом будет постоянно напоминать о том досадном инциденте.

Не секрет, что первые коммуникаторы с большими экранами собирали царапины с завидной регулярностью, поскольку защитное покрытие экранов изготавливалось из пластика. Решение пришло в 2007 году, когда с подачи Стива Джобса смартфоны, выпускаемые его корпорацией, обзавелись крепкими, защищенными экранами Gorilla Glass.

В последнее время стеклами покрывают не только дисплеи, но и задние стенки мобильных устройств. Помимо чистой эстетики, этому есть и свое практическое применение. Дело в том, что стекло — хороший диэлектрик, и стеклянная задняя крышка совершенно не мешает набирающей все большую популярность технологии беспроводной зарядки устройства. Стекло же, в отличие от пластика, не подвержено царапинам и длительное время сохраняет устройству его первозданный вид.

Важно понимать, что Gorilla Glass — это не сам сенсорный экран устройства, а его защитное покрытие, оберегающее дисплей от ударных нагрузок, появления царапин и сколов. Сам же экран может быть изготовлен по любой из известных технологий: TFT, OLED, IPS, AMOLED и т.д.

Как это сделано?

Основой для производства стекла выступает диоксид кремния, к которому на этапе производства добавляются фракции известняка и карбоната натрия. Эту смесь разогревают в печи при температуре 1000 °С до ее полного расплавления. Полученное алюмосиликатное стекло содержит в своем составе: алюминий, кремний, кислород и ионы натрия. Готовая масса заливается в V-образный желоб, при переполнении которого расплавленное стекло стекает по его стенкам цельным потоком на производственную линию для разглаживания и охлаждения. На этом этапе расплавленная масса попадает в огромную ванну с расплавленным оловом. Из-за того, что у материалов разная плотность — стекло плывет по поверхности, а все тяжелые примеси опускаются на дно ванны. Поверхность, контактирующая с оловом, получается невероятно гладкой, за что ее называют полированной. Полностью автоматизированная технология позволяет получить тончайшие (0,4 мм) листы алюмосиликатного стекла.

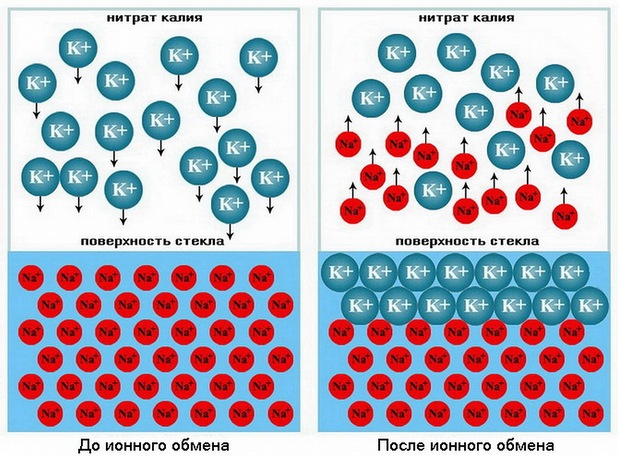

Стекло уже тонкое и гладкое, но еще не крепкое, его нужно закалить. Рождение Gorilla Glass происходит на этапе химической закалки. Полученные листы, остывшие до температуры близкой к 400 °С, пропускают через ванну с расплавом калийных солей. В процессе закалки более мелкие ионы натрия замещаются крупными ионами калия, которые при остывании создают более плотную (сжатую) структуру стеклянного листа, обладающего большей прочностью, но не потерявшего при этом своей гибкости. Причем, ионы калия проникают и в толщу листа, делая его от этого еще более крепким.

Интересный факт: для придания хорошей управляемости сенсорному экрану, защитное стекло должно быть достаточно гибким. Gorilla Glass 3 поколения, толщиной всего 0,7 мм способна гнуться без разрушения на расстояние равное 70 мм.

Дополнительным преимуществом процесса ионного обмена является лучшая стойкость получаемого стекла к температурным расширениям и повышенным температурам. Ведь для того, чтобы разорвать связи ионов натрия нужен нагрев до температуры в 400 °С, чего совершенно недостаточно чтобы разрушить связи ионов калия.

По минералогической шкале твердости (шкала Мооса) твердость Gorilla Glass первого поколения равняется 6–6,5 единицам, в то время как для большинства сплавов металлов твердость составляет 5–5,5 единиц. Именно поэтому невозможно поцарапать защитное стекло монетами или ключами. А вот вездесущий кварц (основной компонент песка), с его прочностью по шкале Мооса в 7 единиц вполне может нанести ему вред.

| Наименование минерала | Твердость по десятибальной шкале | Характеристика твердости минерала |

| Тальк | 1 | Легко чертится ногтем |

| Гипс | 2 | Царапается ногтем |

| Кальцит | 3 | Легко царапается ножом |

| Флюорит | 4 | С трудом царапается ножом |

| Апатит | 5 | Нож не оставляет царапины |

| Ортоклаз | 6 | Оставляет царапину на стали и стекле |

| Кварц | 7 | Легко царапает сталь и стекло |

| Топаз | 8 | Царапает стекло и горный хрусталь |

| Корунд | 9 | Легко царапает сталь, стекло и все минералы кроме алмаза |

| Алмаз | 10 | Режет стекло |

Таблица Мооса

Твердость стекол последующих поколений увеличивалась незначительно, оставаясь в пределах 6,5–7 единиц. В своих новых разработках производитель сконцентрировал внимание на крепости стекла и его стойкости к ударам и падениям, а также снижению массы и толщины листа защитного стекла.

Для прекрасной половины человечества, носящей в ушах серьги с бриллиантами, поклейка защитной пленки или дополнительного стекла является насущной необходимостью. Алмаз — самый твердый минерал, ему не сможет противостоять ни одно поколение стекол Gorilla Glass.

Для придания лучших эксплуатационных характеристик, более качественной защиты от грязи и жира, обеспечения лучшего скольжения пальцев по экрану на поверхность стекла наносят тончайший слой олеофобного покрытия.

Эволюция Gorilla Glass

С каждым новым поколением прочностные характеристики стекла и его стойкость к царапинам постоянно улучшаются.

- Gorilla Glass 1. Первое поколение стекла получил первый iPhone в 2007 году. По современным меркам — это было достаточно толстое стекло, его толщина составляла 1,5 мм. Технология снискала заслуженную популярность, этим типом стекла оснащалось порядка 250 моделей мобильных устройств.

- Gorilla Glass 2. Второе поколение, дебютировавшее в 2012 году, при тех же прочностных характеристиках стало на 20 % тоньше (1,2 мм). Стекло выдерживало давление весом в 50 кг.

- Gorilla Glass 3. Начиная с третьего поколения стекол, началась борьба за повышенные прочностные характеристики стекол. Разработанная технология Native Damage Resistance (Естественное сопротивление повреждениям) оберегала экраны гаджетов от появления глубоких царапин. По заявлению разработчиков, использование технологии NDR способно препятствовать появлению 35 % царапин. При увеличенных показателях прочности толщину стекла удалось уменьшить до 0,8 мм.

- Gorilla Glass 4. По данным исследований Corning, большая часть повреждений экрана (70 % случаев) происходит при падении устройства. Поэтому в презентованном в 2014 году четвертом поколении стекол Gorilla Glass, акцент был сделан на усилении стойкости стекла к ударным нагрузкам. По заверениям производителя, по сравнению с предыдущим поколением, стойкость к ударам выросла вдвое, во столько же уменьшилась его толщина. В четвертом поколении она составила 0,4 мм.

- Gorilla Glass 5. Пятое поколение закрепило наметившийся тренд, и стало еще более стойким к падениям. Оставшись такими же тонкими, как и предыдущее поколение (0,4 мм), в лабораторных условиях новые стекла выдерживали более семи падений с высоты 1 м. В сравнении с предшественником крепость стекла выросла в 4 раза. Производитель обещает защиту от появления трещин в 80 % случаев при падениях гаджета на твердые поверхности;

- Gorilla Glass 6. Известное на сегодня последнее поколение стекла, по заверению производителя, выдерживает до 15 падений с небольшой высоты (до 1 м) на неровные поверхности, что вдвое превышает показатели прошлого поколения. Толщина стекла шестого поколения составляет всего 0,4 мм.

Не стоит забывать, что любое стекло бьется! Использование защитных аксессуаров для мобильных гаджетов поможет уберечь их от большинства проблем, возникающих при падениях и ударах.

Кто еще?

Corning не единственная компания, чьей продукцией «стеклят» экраны. Схожее по своим прочностным характеристикам стекло производит японская компания Asahi Glass Company (AGC), выпуская их под торговой маркой Dragontrail. Азиатский бренд является пока еще не сильно раскрученным, поэтому существует негласное разделение рынка защитных стекол. Мировые лидеры в производстве смартфонов предпочитают устанавливать на свои продукты стекла Gorilla Glass, а решения Dragontrail востребованы у китайских производителей мобильных гаджетов.

Отдельную касту составляют сапфировые стекла, некогда популярные в аппаратах премиум класса. Основное преимущество сапфира — его природная прочность (по шкале Мооса равная 9 единицам) и отменная оптическая прозрачность. Недостатки — дороговизна и высокая хрупкость. Минерал прекрасно противостоит образованию царапин, но лист сапфирового покрытия сопоставимой с Gorilla Glass толщины, раскалывается даже при незначительных ударах.

Перспективы

Уже сейчас есть определенный запрос потребителей в крепких антибликовых экранах, ведь солнечные зайчики на дисплее устройства изрядно раздражают при общении с гаджетом. Компания Corning держит руку на пульсе желаний покупателей и ведет исследования по разработке стекол с такими характеристиками. И как знать, может уже в следующем поколении Gorilla Glass эта технология станет реальностью.

Стекло алюмосиликатное — Справочник химика 21

Технология производства одного из видов модифицированного стекла — алюмосиликатной связки — предусматривает приготовление жидкого стекла путем автоклавного растворения силикат-глыбы, приготовление щелочного алюминатного раствора путем растворения в воде щелочных алюминатов или растворения в едких щелочах А1(0Н)з и смешение щелочного алюминатного раствора с жидким стеклом в заданных соотношениях. [c.173]В принципе необходимую стойкость имеют стекло, алюмосиликатные керамики и кислотостойкие эмали. Однако на пути применения этих материалов возникли серьезные трудности. [c.280]

Обычное стекло (известково-натриевое или мягкое) содержит около 10% натрия, 5% кальция и 1% алюминия, а остальное составляют кремний и кислород. Оно имеет алюмосиликатную тетраэдрическую решетку, в которую включены ионы натрия и кальция, а также некоторое количество небольших по размеру сложных анионов. Известково-натриевое стекло начинает размягчаться при температуре темно-красного каления и легко поддается обработке в этом температурном интервале. [c.535]

Формование — один из основных технологических процессов в производстве катализаторов и адсорбентов в результате этой стадии закладываются форма, структура и качество будущего продукта. Первичное взаимодействие растворов жидкого стекла и сернокислого алюминия (или магния) при синтезе катализатора протекает в коллоидном растворе (золе) с образованием частиц различной формы и размера — микросфер, крупных шариков, таблеток и др. Схема первичного синтеза алюмосиликатного катализатора примерно выражается следующим уравнением [c.45]

Стеклопластик однонаправленный из волокон стекла алюмосиликатно-го состава. ……. 1,8—2,0 1050 (10500) 0,5800 (5800) 53,2(532000) 29,6 (296000) [c.102]

В корпускулярных (глобулярных) структурах поры образованы промежутками между касающимися частицами (корпускулами, глобулами), составляющими основу, скелет материала [51, 63]. Существуют смешанные структуры, в которых комбинируются оба вида пор [51 ]. Примерами катализаторов различного типа могут служить алюмосиликатные катализаторы крекинга (корпускулярные) пористые стекла, некоторые угли (губчатые) никелевые катализаторы, имеющие корпускулярную структуру из частиц никеля, которые в свою очередь пронизаны цилиндрическими, бутылкообразными порами, сформировавшимися при удалении порообразователя (смешанная структура). [c.60]

При использовании гидроксохлоридов в зависимости от характера порошков наблюдается различное их взаимодействие для шамота и кварцевого стекла — преимущественно адгезионное, а для магнезиальных порошков — химическое. Переход гидроксо-хлорида в нерастворимое состояние в алюмосиликатных и кварцевых шихтах происходит под действием температуры, точно так же, как и у исходного гидроксохлорида. В присутствии магнезиальных порошков гидроксохлорид разлагается. [c.58]

Алюмосиликатные керамики опробовались как материал набивки РВП. Будучи стойкими к коррозии, эти материалы также не выдерживают циклических термических напряжений и разрушаются, хотя и медленнее, чем стекло. Достаточно сложно создать керамические элементы с поверхностью, эквивалентной стальной набивке РВП. Обмывка этих поверхностей возможна только после их полного охлаждения. [c.281]

В производстве таблетированного алюмосиликатного катализатора натриевый комплекс осаждают из растворов жидкого стекла и сернокислого алюминия или алюмината натрия и кислых аммонийных солей при постоянной величине pH, равной примерно 7,5—8,0. Осадок отделяют от маточного раствора фильтрацией. [c.69]

При приготовлении гелеобразного пермутита к сернокислому раствору сульфата алюминия и жидкого стекла добавляют раствор едкого натра. Выпавший алюмосиликатный студень высушивают. При сходном химическом составе с цеолитами такие гели обладают неправильной структурой геля, подобной структуре органических синтетических ионитов. [c.76]

При добавлении щелочного раствора алюмината натрия к жидкому стеклу происходит резкое снижение вязкости, поскольку увеличение содержания щелочей в связке приводит к разрушению кремнекислородных связей в жидком стекле. По мере возрастания содержания АЬОз в смешанной связке вязкость повышается несмотря на одновременное увеличение содержания щелочи, что связано, скорее всего с ростом числа более стойких в щелочной среде алюмосиликатных связей. [c.94]

В производстве алюмосиликатных катализаторов и алюмосиликатных адсорбентов гелеобразующими растворами являются жидкое стекло и сернокислый алюминий, в производстве алюмомагнийсиликатных катализаторов — жидкое стекло и сернокислый магний, а в производстве силикагелей — жидкое стекло и серная кислота. При формовании катализаторов применяют метод совместного осаждения коллоидных растворов с добавкой в один из них некоторого количества серной кислоты в сернокислый алюминий 53—56 г/л, а в сернокислый магний 80—82 г/л. [c.46]

В поисках сорбента, пригодного для разделения газов при комнатной температуре, были проведены опыты по испытанию активированных углей, силикагеля, топкопористого стекла, алюмосиликатного катализатора (алюмосиликат) уфимской промышленности, окиси алюминия, бентонита. Перед опытом сорбенты измельчались, отмывались от пыли, высушивались. [c.199]

А. В. Волженским, С. Д. Окороковым и другими исследователями получены шлакопортландцементы на основе топливных гранулированных шлаков, состоящих из сверхкислого и кислого стекла алюмосиликатного состава. При содержании 30—45% шлаков и 55—70% рядового портландцементного клинкера шлакопортланд- [c.447]

Алюмосиликатный на высокоглиноземистом (или глиноземистом) цементе с добавкой огнеупорной глины Алюмосиликатный на гидравлических вяжущих и магнезито-хромито-вый на жидком стекле Алюмосиликатный на высокоглиноземистом цементе и на глиноземистом цементе с добавкой огнеупорной глины [c.127]

Быстрое развитие каталитического крекинга связано с широким применением синтетического алюмосиликатного шарикового катализатора. Шариковый катализатор (85—87% ЗЮг и 13—15% А12О3) сформован методом совместного осаждения смеси гелеобразующих растворов жидкого стекла и подкисленного сернокислого алюминия в минеральном масле. Он весьма активен (индекс активности 37— 39%) 1 успешно используется в каталитическом крекинге с подвижным слоем катализатора. Слой шариков в реакторе оказывает меньшее сопротивление проходу паров, что обусловливает меньшие [c.81]

Алюмомагнийсиликатные катализаторы, синтезирован

В этой статье мы поговорим о технологии создания Gorilla Glass — стекла, которое стало одним из трендов мира мобильных инноваций. Познакомимся также с результатами тестов этого могучего покрытия, проводимых как компанией, так и самими пользователями, а также перспективами развития данной технологии.

Жизнь современного человека трудно представить без гаджетов. Нас окружают смартфоны, планшеты, MP3-плееры, ноутбуки и прочие мобильные устройства. Новые технологии не стоят на месте, с каждым годом делая наши портативные игрушки меньше, тоньше, легче и выносливее. Каждый производитель стремится привлечь покупателей не только техническими характеристиками и дизайном своих продуктов, но и технологиями, позволяющими продлить жизнь устройств, так как мобильные девайсы устройства испытывают серьёзные нагрузки при ежедневном использовании. Не последнюю роль в этом играет устойчивое к ударам и появлению царапин покрытие экранов девайсов.

Кто в наши дни не слышал о Gorilla Glass — сверхпрочном стекле, разработанным компанией Corning и защищающим дисплеи мобильных девайсов многих именитых производителей? Продукты компании поражают своими характеристиками, прежде всего устойчивостью к царапинам и ударам. При этом стекло очень тонкое, а, следовательно, и легкое. Это дает два преимущества — Gorilla Glass не препятствует правильной работе тачскрина, а также не отягощает устройство своей массой.

Различные виды высокопрочного стекла от компании Corning были установлены на 4,5 млрд устройств, более 40 различных брендов используют Gorilla Glass в своей продукции. Но за счет чего знаменитое стекло производства Corning превосходит продукцию компаний-конкурентов? Что отличает его от других типов стекла, используемых для различных гаджетов? Благодаря чему нашумевшее Gorilla Glass стало одним из трендов в современном мире мобильных технологий? Давайте попробуем в этом разобраться.

Технология создания

Для начала попробуем раскрыть секрет прочности Gorilla Glass. Как правило, в промышленности для изготовления стекла в качестве сырья используют диоксид кремния, известняк и карбонат натрия. Для создания своей продукции в качестве основы Corning использует диоксид кремния с рядом химических добавок. В результате воздействия высоких температур (более 1000 градусов Цельсия) получается стекломасса, которая содержит в себе кремний, алюминий, кислород и ионы натрия. Полученное из нее стекло называют алюмосиликатным. Впервые специальное алюмосиликатное стекло производства компании Corning было использовано для защиты сенсорного экрана «яблочного» смартфона iPhone первого поколения.

Стекломасса поступает в специальную емкость, дно которой имеет сечение V-образной формы, беспрестанно наполняя её. Затем стекломасса, переливаясь через края емкости, стремится потоками по её боковым сторонам. Эти потоки сливаются в один как раз в нижней точке V-образного желоба. Стекломасса стекает с формы и остывает в подвешенном состоянии. Во время остывания пласт стекломассы не подвергается никаким сторонним механическим воздействиям, что позволяет получить идеально гладкую безупречную поверхность толщиной от 0,4 до 2 мм. Специальная роботизированная установка обрезает готовый пласт стекла, после чего оно отправляется на дальнейшие стадии производственного процесса, которые связаны с его последующей закалкой, дающей рождение «того самого» высокопрочного Gorilla Glass.

Ионный обмен — наше всё!

Для того чтобы наделить стекло высокими характеристиками прочности и устойчивости к царапинам и трещинам, его подвергают последующей химической обработке, в результате которой в структуре стекла происходит замещение ионов натрия на более крупные ионы калия. Компания Corning не была первооткрывателем этого процесса, и многие другие производители ранее использовали (и продолжают использовать) ионный обмен для закалки стекла, однако именно создателям Gorilla Glass удалось найти ту золотую формулу, которая дает идеальный на сегодня результат.

Для осуществления ионного обмена пласты алюмосиликатного стекла помещаются в солевую ванну с ионами калия, разогретую до 400 градусов Цельсия. При такой температуре разрушаются ионные связи натрия и ионы высвобождаются. В это же время калий как более тяжелый элемент в таблице Менделеева способен образовать ионные связи, замещая собой высвободившийся натрий. Ионы калия имеют больший радиус, поэтому после охлаждения стекла они с большей силой давят друг на друга, создавая сдавливающее напряжение, благодаря которому поверхность отличается повышенной прочностью и устойчивостью к внешним воздействиям. Помимо того, во время процесса ионного обмена ионы кремния проникают также и вглубь пласта стекла, упрочняя его по всей толщине.

Тестирование: не все так однозначно

В своих тестах компания Corning, как правило, дает сравнение результатов, полученных при тестировании собственных образцов Gorilla Glass и алюмосиликатного стекла конкурентов, а также известково-натриевое стекло. По всем параметрам продукты компании превосходят сравниваемые с ними образцы.

В одном из последних опубликованных компанией видеотестов проверялась устойчивость к падению девайсов, защищенных последней версией Gorilla Glass 4. Тесты проводились на специальной установке, которая имитировала падение устройства с высоты до одного метра на самую опасную для гаджетов поверхность, с которой не хотело бы повстречаться ни одно мобильное устройство — асфальт. В результате было выявлено, что после падения на экран стекло трескается в два раза реже, нежели алюмосиликатное стекло конкурирующий марок. По уверениям специалистов компании Corning при таком падении экран устройства выживает в 80% случаев. Однако, как бы утешительны ни были эти результаты, не стоит забывать, что стекло Gorilla Glass вполне можно разбить, чего и добиваются большинство желающих привлечь трафик на свой видеоблог. Это технология способна значительно продлить жизнь устройства и уменьшить вероятность повреждения экрана, но не защитить его всецело. К примеру, при падении стального шара весом более 500 грамм с высоты 180 см проба Gorilla Glass толщиной 0,7 мм осталась невредимой, при том, что для стандартных испытаний используется шар до 130 грамм весом, а высота его падения составляет 100 см.

Gorilla Glass и мобильные устройства

Стекло повышенной прочности производства компании Corning используется в устройствах большого числа именитых брендов, среди которых Sony, Samsung, LG, Lenovo и даже Apple.

Компания Samsung снабдила экранами Gorilla Glass 4 целую армию моделей своих смартфонов, среди которых Samsung Galaxy S6 edge с изогнутым дисплеем и стеклянной задней панелью. Краш-тесты, проведенные одним инициативным пользователем, показали, что при падении устройства на асфальт с высоты около полутора метров на ребро стекло остается невредимым. Однако при падении на крышку или экран идут трещины, что влияет на эстетический вид устройства, но не сказывается на функциях самого дисплея. Это хорошо видно на видео:

Однако в данном случае несправедливо было бы винить компанию в дезинформации — при официальном тестировании девайсы падали с высоты одного метра, и большинство из них пережили данную экзекуцию. Корпорация добра Google также отдает должное данной технологии, снабдив свои созданные в партнерстве с экранами Gorilla Glass 4. Сама же компания Corning сообщает, что в настоящее время различные виды стекла Gorilla Glass нашли применение в более 1000 различных моделей смартфонов. В частности, им оснащены популярные устройства от азиатских титанов мобильной индустрии: Huawei Nexus 6P и LG Nexus 5X, а также уже упомянутый нами выше Samsung Galaxy S6 Edge.

Перспективы развития

Нельзя отрицать, что технология Gorilla Glass наиболее популярна в мобильных устройствах, и с ростом их популярности растут и доходы Corning. Разные типы Gorilla Glass защищают дисплеи смартфонов, планшетов, ноутбуков и многих других мобильных устройств. Но на этом компания и не думает останавливаться — уже сейчас поставляется стекло больших форматов для защиты экранов телевизоров, электронных информационных табло и интерактивных дисплеев. Кроме того, Gorilla Glass медленно, но верно прокладывает себе путь в автомобильную промышленность. Компания считает, что у данного продукта большой потенциал, и использование такого стекла для ветрового, заднего и боковых стекол в автомобилях не только бы увеличило их безопасность, но и уменьшило бы их массу. В настоящее время компания Ford намерена стать первопроходцем в «испытании боем» новой для автопрома технологии, установив лобовое и заднее стекла Gorilla Glass в суперкар серии Ford GT.

Ну а в качестве «вишенки на торте» — несколько видеороликов:

Берегите гаджеты!

В связи с отсутствием прямых данных о сопротивлении частиц корунда, стекла и шамота, использованных в опытах Д. Н. Ляховского (Л. 203] с определенным приближением отнесем и эти частицы к первой группе. Частицы шамота, изученные в [Л. 203], согласно рис. 2-7 действительно относятся к первой группе. Частицы электродного кокса, использованные в опытах И. А. Вахрушева (рис. 2-6, 2-7), относятся к третьей группе, для которой характерно /=1,5 при Re200. Аналогично принимаем /=1,5 для частиц нефтяного кокса, использованных в опытах С. А. Круглова [Л. 169]. Для свинцовых шариков и алюмосиликатно-го шарикового катализатора, использованных в этих же опытах, коэффициент несферичности f принят, разумеется, равным единице. [c.162]

Указанные обстоятельства определили условия проведения опытов [Л. 89, 90, 144, 145], в которых были использованы дисперсные материалы (графит, кварцевый песок, алюмосиликатный катализатор и др.), по своим сыпучим свойствам близкие к идеальным. Влияние различных факторов на характер движения оценивалось по изменению профиля скорости окрашенного элемента слоя. Движение наблюдалось через плоскую застекленную стенку полуцилиндрического прямоугольного и других каналов либо с помощью просвечивания рентгеновскими лучами через стенку круглого стеклянного канала. В последнем случае использовался диагностический рентгеновский аппарат, а частицы слоя предварительно смачивались барием. Измерительный участок исключал влияние концевых эффектов. Проверка, произведенная радиоактивным [Л. 242] и рентгенологическим [Л. 237] методами, показала, что стеклянная стенка не искажает картину движения. Влияние углового эффекта в месте стыка стекла и стенки уменьшается при использовании каналов прямоугольного сечения. Во всех случаях результаты измерения были представлены в относительных величинах и носят в основном качественный характер. [c.292]

Закаленное алюмосиликатное стекло [c.190]

Для определения влияния свойств материала промежуточной пластины, а именно диэлектрической проницаемости, на степень очистки (Kn) запыленной поверхности были проведены опыты с пластинами из органического и алюмосиликатного стекла (диаметр стеклянных частиц 40— 60 мкм, Vo — 20 кВ, Н = I см, Е — 20 кВ/см) [c.218]

Для производства стеклянного волокна используют обычные или специальные по составу щелочные алюмосиликатные, а также малощелочные алюмоборосиликатные стекла. [c.219]

М-7 — с добавкой кальций-алюмосиликатного стекла (7 вес. %) [c.242]

Такой шлак, по данным Л. Н. Русакова, имеет следую-Ш.ИЙ фазовый состав, % (объемн.) 25—40 форстерита, 3—, 10 шпинели, 40—60 стекла алюмосиликатного состава. В шлаке присутствуют Si и реликты кокса, значительно повышающие его кажуш,уюся вязкость, поэтому недопустим избыток восстановителя, превышающий 2—3%. [c.214]

В состав неорганических стекол входят стеклообразующие оксиды кремния, бора, фосфора, германия, мышьяка, образующие структурную сетку и модифицирующие оксиды натрия, калия, лития, кальция, магния, бария, изменяющие физико-химические свойства стекломассы. Кроме того, в состав стекла вводят оксиды алюминия, железа, свинца, титана, бериллия и др., которые самостояте.тьно не образуют структурный каркас, но придают необходимые технические характеристики. В зависимости от состава стекла подразделяются на силикатные (ЗЮг), алюмосиликатные (/М О . -ЗЮз), бороси- [c.133]

Для выяснения химического взаимодействия ниобия с покрытием снимались инфракрасные спектры пропускания исходных барий-алюмосиликатных стекол и полученных стеклообразных покрытий на спектрофотометре Зресог(1-72Ш (рис. 3). Спектр пропускания стекла, модифицированного В2О3, только в области 1350—1450 см [c.70]

При высокой местной тепловой нагрузке экранной трубы и недостаточно осветленной воде возможны внутренние отложения в этих местах железистой, медистой и алюмосиликатной накипи. Во избежание появления от-дулин и свищей участки труб в зонах усиленного обогрева от мазутных форсунок в высоконапряженных топках защищают иногда огнеупорной обмазкой, в состав которой входят 80—85% хромомагнезита, 10—15% огнеупорной глины и около 5% жидкого стекла. Наряду с этим необходимо уделять большое внимание качеству питательной воды этих котлов, особенно в отношении содержания кремниевой кислоты, железа и меди (см. 3-4). [c.115]

Стекло как конструкционный материал широко применяют для изготовления аппаратуры, трубопроводов и приборов для измерения уровня воды в барабанах котлов. В зависимости от исходного сырья различают стекло силикатное, алюмосиликатное, боросиликатное, бороалю-мосиликатное и др. Введение в состав шихты оксидов металлов и других веществ придают стеклам особые свойства. Из качественного стекла выпускают трубы диаметром 40, 50, 80, 100, 150 и 200 мм, длиной от 0,8 до 3 м (ГОСТ 8894-77). Путем непрерывного вытягивания из стеклянного расплава получают волокна, кото рые используют для термоизоляции, а также для выпуска стеклотканей для пыле- и золоулавливания. [c.309]

Силикатные клеи. Жидкое стекло обладает клеящей способностью, им можно склеивать стекло, керамику, стекло с металлом, асбест. Алюмосиликатная связка (АСС) с различными наполнителями образует клеи, отверждающиеся при 120 °С за 1—2 ч. Клеями можно склеивать разнородные материалы (металлы, стекло, керамику). Прочность соединения металлов а ш — 455 1100, [c.500]

ККМ с волокнами карбида кремния. При практически равной прочности эти ККМ имеют преимущества перед аналогичными материалами с углеродными волокнами — повышенную стойкость к окислению при высоких температурах и значительно меньшую анизотропию коэффициента термического расширения. В качестве матрицы используют порошки боросиликатного, алюмосиликатного, литиевосиликатного стекла или смеси стекол. Волокна карбида кремния применяют в виде моноволокна или непрерывной пряжи со средним диаметром отдельных волокон 10 — 12 мкм ККМ, армированные моноволокном, по-лл чают горячим прессованием слоев из лент волокна и стеклянного порошка в среде аргона при температуре 1423К и давлении 6,9МПа. Керамический композит Si-Si , получаемый путем пропитки углеродного волокна (в состоянии свободной насыпки или в виде войлока) расплавом кремния, может содержать карбидную фазу в пределах 25 — 90%. Механические характеристики ККМ увеличиваются с ростом содержания Si . ККМ с волокнами углерода и карбида кремния обладают повышенной вязкостью разрушения, высокой удельной прочностью и жесткостью, малым коэффициентом теплового расширения. [c.159]

При температуре прессования от 1000 до П20 используют стекло 123, при 1120—1220 °С — стекло 122. Для повышенных температур обработки используют высокощелочны.е (см. табл. 63) или высокоборные алюмосиликатные стекла, для прессования жаропрочных сталей — минералы датолит, данбурит, высоко-борные малощелочные стекла. Для труднодеформируемых жаропрочных сплавов при 1100—1700 °С используют смесь стекла 203 с цирконом и 10 % жидкого стекла (содержание циркона увеличивается с повышением температуры обработки). Тугоплавкие металлы при 1300—1500 °С — прессуют с оболочкой из медной фольги, используют также алюмосиликатные или боросиликатные стекла, при 1500—1700 °С — малощелочные или бесщелочные алюмоборосиликатные стекла, ситаллы, стеклоткань. Для более высоких температур предложена стеклоткань, пропитанная политетрафторэтиленом, ткани из графита или целлюлозы, пропитанные стеклом [164, 331]. [c.226]

Электровакуумное стекло применяется для электрических ламп накаливания, люминисцентных ламп, радиоламп и др. Главными требованиями к нему являются определенный коэффициент теплового расширения и термическая стойкость (от 100 до 1 ООО °С) в зависимости от особенностей данной лампы. Для этих целей используется силикатное, боросиликатное, алюмосиликатное и кварцевое стекло. [c.256]

Формула (38) получена при изучении строения изломов у чэбразцов незакаленных стекол (натрий — кальций — силикатного, боросиликатного, алюмосиликатного и 96% кварцевого), испытанных на прочность при чистом изгибе. Доказано, что константа А не зависит от состояния поверхности образцов (шлифованная или полированная), продолжительности нагружения, температуры испытания, предварительной выдержки образцов при повышенных температурах, но различна для разных марок стекла. Значение константы Ь составляет около 0,5. [c.123]

Исследования халькогенидов мышьяка типа (AsgSe з)40е в ампулах диаметром 3,2 мм из алюмосиликатного стекла марки А42 без примесей бора показали, что при изменении температуры от 350 до 650° С ТЭДС возрастает от 200 до 1200 мкв1град, а проводимость изменяется в 1000 раз [39]. Такой материал вполне пригоден для измерения температуры в ядерных реакторах. [c.73]

Ультракислые >3 Кварцевое стекло, динасовые, алюмосиликатные Динасовые (до 1600 °С), шамотные(до 1400 °С) [c.116]

Слюда и миканит. Слюда является алюмосиликатным прозрачным минералом, способным к расщеплению, на тонкие гибкие пластинки. Миканит изготовляют склеиванием пластинок слюды при помощи различных связующих глифталевой смолы, маслобитума и жидкого стекла. Миканит подразделяется на коллекторный, формовочный, прокладочный, гибкий, жароупорный и мика-ленту (табл. 179). [c.230]

Бороалюмосиликатные покрытия приготовляют из специальных фритт. Реже в этих целях используют технические алюмосиликатные и боросиликатные стекла. [c.36]

При повышенной температуре (95—98°) или при автоклавной обработке шлакосиликатной массы сорбционную емкость можно увеличить в 1.5 раза за счет более полного взаимодействия шлакового стекла с раствором щелочного силиката. Нагревая длительное время щелочные алюмосиликатные гели при температуре 175° С, можно перевести их в кристаллический алюмосили-катный щелочной цеолит-шабазит с заметным увеличением сорб-пионной емкости [9]. [c.103]

Стеклянные волокна обладают редким сочетанием свойств высокой прочностью при изгибе, растяжении и сжатии, негорючестью, термостойкостью, малой гигроскопичностью, стойкостью к химическим и биологическим воздействиям. В зависимости от области применения стеклянных волокон требования к их химическому составу могут быть различными. Для получения электроизоляционных волокон применяют только бесшелочное (или малощелочное), алюмосиликатное или алю-моборсиликатное стекло. [c.131]

Алюмосиликатное стекло в комбинации с окисью меди и порошком железа (стекло — 20%, СиО — 26%, Ре —54%) образуют пиропасту, рекомендованную для спайки керамики со сталями через дополнительный промежуточный слой никеля [253]. [c.161]

В зависимости от свойств исходного сырья, состава массы и технологии изготовления в изделиях в качестве кристаллической фазы могут присутствовать муллит, кварц, кристобалит и кордиерит. Аморфная фаза в основном представлена алюмосиликатным стеклом сложного состава, содержащим окись кальция, железа, калйя, натрия и др. [c.253]

алюмосиликат — Aluminosilicate — qwe.wiki

Эта статья о классе минералов. Для получения родственных соединений нейтральных , состоящих исключительно из алюминия, кремния и кислорода, см силикат алюминия .

Алюмосиликатные минералы , минералы , состоящие из алюминия , кремния и кислорода , а также countercations. Они являются одним из основных компонентов каолина и других глинистых минералов .

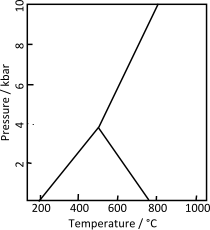

Андалузит , кианит и силлиманит представляют собой природные алюмосиликатные минералы , которые имеют состав Al 2 Si O 5 . Тройная точка из трех полиморфных находится при температуре 500 ° С и давлении 0,4 ГПа. Эти три минерала широко используются в качестве индекса минералов в метаморфических породах .

Гидратированные алюмосиликатные минералы называют цеолиты и представляют собой пористые структуры, которые в природе материалов.

Катализатора диоксид кремния-оксид алюминия представляет собой аморфное вещество , которое не является алюмосиликат соединением.

алюмосиликатные стекла

Там существует большое разнообразие типов стекла. Характеристики этих различных типов в зависимости от химического состава стекла с особым акцентом на композиции оксида. Очки могут быть разделены на множество различных групп, одна из них в том числе так называемых алюмосиликатных стекол.

свойства

Алюмосиликатные стекла могут быть сформулированы , чтобы выдерживать температуру до 800 ° С, температурах значительно выше тех из боросиликатных стекол и сравнимы с керамическими материалами, максимальная температура определяется с помощью материала температуры превращения .

Их составы также могут быть сопоставлены с коэффициентами теплового расширения электродов , например , молибден , что делает возможным создание, посредством горячего формования процессов, чрезвычайно плотного газонепроницаемой стекла с металлическими уплотнениями .

ЩЕЛОЧНОЗЕМЕЛЬНЫЕ алюмосиликатные стекла

Характерно, что эти стекла не содержат оксидов щелочных и содержат 15-25% Al 2 O 3 , 52-60% SiO 2 и около 15% щелочных земель. Очень высокие температуры превращения и смягчающие точки являются типичными признаками. Основные области применения являются стеклянными лампами для галогенных ламп , высокотемпературные термометры и термически и электрический хорошо загружаемые резисторы.

Щелочные алюмосиликатные стекла

Al 2 O 3 содержание щелочных алюмосиликатных стекол , как правило , 10-25% , а содержание щелочи более 10%. Высокое содержание щелочи подготавливает стекло для ионного обмена с более крупными ионами щелочных металлов , с тем , чтобы улучшить поверхностную прочность на сжатие . Благодаря этой особенности, этот тип стекла особенно подходит для использования в сенсорных дисплеях, солнечные элементы покрывают стекла и триплекс. Высокие температуры превращения и выдающиеся механические свойства, например твердость и поведение царапин, являются характерными для этого типа стекла.

Смотрите также

Рекомендации

<img src=»https://en.wikipedia.org//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>Предлагаемый состав стекла включает SiO2 , Al2O3, ZrO 2, Na2O, MgO, ZnO и Li 2O при следующих соотношениях компонентов (мас.%): SiO 2 54,5-56,5, Al2O 3 19-21,0, ZrO2 1,0-2,0, Na 2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li 2O 2,5-3,0. Щелочеустойчивость стекла — 1 кл. по ГОСТ 10134.3-82, прочность при поперечном изгибе, МПа — 240-274, термостойкость, К — 440-540. Щелочеустойчивое высокопрочное алюмосиликатное стекло предназначено для смотровых окон промышленных установок, работающих в условиях высоких давлений, температур, со щелочными или углеводородными средами. Техническая задача изобретения — повышение прочности и термостойкости стекла при сохранении высокой щелочеустойчивости. 2 табл.

Изобретение относится к составу стекла для смотровых окон промышленных установок, работающих в условиях высоких давлений, температур и со щелочными или углеводородными средами.

К таким стеклам предъявляются следующие требования:

| — химическая устойчивость, в том числе | |

| Водостойкость, класс | — 1 ГОСТ 10134.1 — 82 |

| Щелочестойкость, класс | — 1 ГОСТ 10134.3-82 |

| — термостойкость, К | — 230-250 |

| — светопропускание на толщине 10 мм | |

| в видимой области спектра, % | — 86-88 |

Стекла, используемые для смотровых окон промышленных установок, должны выдерживать высокие давления порядка 50-100 МПа. Повысить механическую прочность стекол возможно закалкой, травлением, ионообменным упрочнением и др. Известно, что закаленные стекла отличаются более низкой химической устойчивостью по сравнению с отожженными. Наиболее перспективным способом повышения механической прочности без ухудшения химической устойчивости является метод ионного обмена.

Лучшей системой для осуществления этого метода является алюмосиликатная. Алюмосиликатные стекла отличаются высокой температурой размягчения, используются они для изготовления стеклянных труб, ламп высокого давления, стеклянных изоляторов, стекловолокна и т.п. При разработке стекол этой системы недостаточно уделено внимания разработке щелочеустойчивости при сохранении высокой прочности.

Известен ряд стекол, выпускаемых промышленностью (С.К.Дуброво. Стекла для химико-лабораторных изделий и химической аппаратуры. — М-Л.: Наука, 1965 г.) Например, стекло ДГ 2 состава, мас.% SiO2 — 75, В 2О3 — 3,25, Al2 О3 — 7,9, BaO — 4,8, Li 2O — 0,5, Na2O — 6,8, CaF 2 — 1,75. Это стекло используется для выпуска термостойких водомерных трубок и лабораторной посуды. Потери в весе при кипячении в 2 н растворе NaOH составляют 63-66 мг/дм2 . Это стекло можно упрочнять методом ионного обмена, но оно имеет малую глубину сжатого слоя при длительном времени выдержки в расплаве соли калия, в результате чего имеет плохую механическую устойчивость. Кроме того, использование фторида кальция загрязняет атмосферу, что ухудшает экологию.

Известно щелочеустойчивое стекло (пат. ЕПВ 1090888 кл. С03С 3/093, опубл. 2001 г.), включающее в мас.%: SiO2 45-60, В2 O3 1-5, Al2O 3 12-25, ВаО 0-5, SrO 0-5, MgO 5-16, CaO 0-10, ZrO 2 0-5, ZnO 5-15, TiO2 0-5, Sb 2O3+As2О 3 0-1. Стекло может использоваться для смотровых окон и уровнемеров в котлах, упрочняют его воздушной закалкой, оно не пригодно для ионообменного упрочнения, так как не содержит щелочей, а замена двухвалентных ионов нецелесообразна с экономической точки зрения. К тому же закаленные стекла менее химически устойчивы по сравнению с отожженными, исключение составляют стекла, склонные к расслаиванию. Приведенные в патенте ЕВП 1090888 составы стекол имеют низкое светопропускание или имеют окрашивание. Определение химической устойчивости проводилось порошковым методом, поэтому трудно сравнить полученные результаты. Воздушная закалка не позволяет достигать высоких значений механической прочности и термостойкости (данные отсутствуют), а наличие таких компонентов, как ВаО, TiO 2, уменьшает щелочеустойчивость стекла. Варка стекла ведется в платиновых тиглях.

Наиболее близким по составу и области применения является состав, включающий в мас.%: SiO 2 54-72, Al2О3 0,5-7, ZrO2 10-20, В2 O3 0<5, Na2O 3<8, K2O 0-5, MgO 0-10, SrO 0-8, ВаО 0-10, La 2О3 0-5, TiO2 0-4, Na2O+K2O 2<8, CaO+MgO+SrO+ВаО>5-24 (Пат. US 6630420 В 1 кл. СО3С 3/087, 2003 г.) Стекло рекомендуется для смотровых окон, ампул, подложек. Щелочеустойчивость этого стекла — 1 класс по ISO 695, недостаток его в том, что содержит в своем составе дорогостоящие компоненты (La2O3), высокое содержание ZrO2 повышает вязкость стекла, а следовательно, и температуру варки, что экономически нецелесообразно. Высокое содержание оксидов ВаО, TiO2, MgO снижает щелочеустойчивость. Составы, имеющие относительно низкие температуры выработки, имеют высокое содержание TiO 2 (4%), что приводит к окрашиванию стекла и снижению светопропускания. В патенте указано, что стекло может упрочняться методом ионного обмена, но нет ни одного примера, подтверждающего это утверждение. В патенте нет также данных по светопропусканию. Однако можно отметить, что составы, содержащие TiO2, обычно окрашены в желто-коричневые цвета, что значительно снижает светопропускание. Задачей настоящего изобретения является повышение прочности и термостойкости при сохранении высокой щелочеустойчивости стекла.

Указанная задача достигается тем, что стекло, содержащее SiO2, Al2О 3, Na2O, MgO, дополнительно включает ZnO и Li2O при следующем соотношении компонентов, в мас.%: SiO2 54,5-56,5, Al 2О3 19,0-21,0, ZrO 2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0.

Введение повышенного содержания Al2O 3 (19-21%) обусловлено тем, что этот оксид придает стеклу повышенную температуроустойчивость, понижает ТКЛР, улучшает химическую устойчивость, механическую прочность и твердость, но и повышает вязкость стекла. Экспериментально установлено оптимальное количество Al2O3 в предлагаемом составе в пределах 19-21 мас.% ZrO2 улучшает механические свойства стекла, повышает химическую устойчивость особенно к щелочам, понижает ТКЛР и повышает температуру начала деформации, а следовательно, работоспособность изделий из стекла. Однако ZrO2 является интенсивным глушителем, в связи с этим вводить его в количествах более 2,0% в состав предлагаемого стекла нецелесообразно.

При введении в состав стекла SiO2+Al2О 3 в количестве 72-78% образуются очень вязкие расплавы. Для осуществления процесса плавления стекольной шихты на печах промышленного типа, снижения вязкости расплава при температуре варки стекольной шихты и для осуществления процесса ионного обмена в состав стекла необходимо ввести Na2O и Li2O в количестве 7,5-9,7%. Li 2O является хорошим плавнем, облегчает провар и осветление, снижает ТКЛР в сравнении с Na2O. Оксид лития, обладая большим силовым полем по сравнению с другими щелочами, способствует более плотной упаковке кремнекислородного каркаса, что сказывается на повышении химической устойчивости. Кроме того, при проведении ионного обмена стекла, содержащие Li 2O, имеют высокий коэффициент диффузии ионов, что дает возможность получать изделия, имеющие высокую механическую прочность и термостойкость и сохранять их при эксплуатации изделий в условиях высоких давлений и температур.

ZnO снижает ТКЛР стекла, а также вязкость, улучшает химическую устойчивость. Экспериментально установлено оптимальное количество ZnO в предлагаемом составе в пределах 7,5-8,8 мас.%.

Для изучения свойств полученного стекла были приготовлены три состава. Каждый состав стекла варили в пламенной печи прямого нагрева. Температура варки составляла 1500-1520°С. Готовую стекломассу отливали в пластины, из которых в дальнейшем готовили полированные образцы 30×30×4 мм3 для определения щелочеустойчивости в соответствии с ГОСТ 10134.3-82 (МС ИСО 695-75) и определения термостойкости, а для определения механической прочности — шлифованные образцы размером 7×7×70 мм. Образцы подвергали ионообменной обработке в расплаве соли NaNO3 при температуре 450°С и времени выдержки 4 часа. Составы изученных стекол в мас.% приведены в таблице 1.

| Таблица 1 | |||

| Наименование компонента | Содержание компонента | ||

| SiO2 | 54,82 | 56,15 | 55,61 |

| Al2 O3 | 20,44 | 19,03 | 19,64 |

| ZrO2 | 1,00 | 2,00 | 1,55 |

| Na2O | 5,22 | 5,9 | 6,63 |

| MgO | 6,00 | 6,34 | 5,80 |

| ZnO | 7,67 | 7,76 | 8,34 |

| Li2O | 2,57 | 2,82 | 2,73 |

Свойства изученных стекол приведены в таблице 2

| Таблица 2 | ||||

| Наименование свойств | Значение свойств стекла | |||

| Пат. США 6630420 В1 | ТЛ-1 | ТЛ-2 | ТЛ-3 | |

| Щелочеустойчивость по ГОСТ 10134.3-84 (ИСО 695-75), мг/дм2 | 8-24 | 34 | 16,8 | 51 |

| Водоустойчивость, класс | 1 | 1 | 1 | 1 |

| Прочность при поперечном изгибе, МПа | Нет данных | 240 | 274 | 263 |

| Термостойкость, К | Нет данных | 440 | 540 | 500 |

| Интегральное светопропускание в видимой области спектра, % | Нет данных | 86 | 86,9 | 86,3 |

Автором установлено, что все вновь вводимые компоненты, в сочетании с другими признаками, в указанных соотношениях обеспечивают достижение цели изобретения. При этом стекло не содержит токсичных, дефицитных и дорогостоящих компонентов. Технология варки его проста и не требует специальных условий.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Стекло, включающее SiO2, Al 2О3, ZrO2, Na2O, MgO, отличающееся тем, что оно дополнительно содержит ZnO и Li2O при следующих соотношениях компонентов, мас.%: SiO2 54,5-56,5, Al 2О3 19-21,0, ZrO2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0.

Спецификация продукта

1) особые размеры: 1200 мм × 600 мм 1200 мм × 900 мм 1200 мм × 1800 мм другие форматы по запросу

2) допустимая толщина: 12,7 мм 16 мм 17 мм 19 мм 21 мм (The толщина различных нестандартных могут быть настроены)

3) материал: алюмосиликатное стекло

4) Основной химический состав: SiO2: 63%, Al2O3: 30%, TiO2: 1,0%, Fe2O3: 1,0%, MgO: 0,55%, CaO: 0,5%,

,Na2O + K2O: 2-4%, другие: 1.0%

5) размер: 80 * 24 * 17, 80 * 24 * 21,95 * 34 * 17,108 * 24 * 21,108 * 24 * 17,115 * 34 * 17,118 * 24 * 17,118 * 24 * 21,130 * 24 * 17,130 * 24 * 21,

130 * 26 * 19,140 * 34 * 17, 190 * 34 * 17, 218 * 34 * 17, 220 * 34 * 17, 250 * 34 * 17, 265 * 26 * 19, 280 * 34 * 17, 320 * 34 * 17, 340 * 34 * 17,

370 * 34 * 17,400 * 34 * 17, Φ28 * 16, Φ31,6 * 12,7, Φ33.16 * 16, Φ34 * 17, Другие размеры могут производить в соответствии с запросом клиента

6) Стекло с размерами нетто может быть поставлено в соответствии с требованиями клиента;

7) Стекло небольшого размера можно заказать в соответствии с требованиями клиентов.

Другая Спецификация:

1) алюмосиликатное стекло представляет собой вид стекла под давлением за исключением ионов щелочных металлов, эндоскопические стекла отливают

бесщелочные имеют хорошую способность к сопротивлению высокого давления.

2) Обладает хорошей химической стабильностью, хорошей электрической изоляцией, отличной прочностью на изгиб и устойчивостью к высокому давлению,

, а также отличной гладкостью и превосходными характеристиками устойчивости к царапинам.

3) Это прочность на сжатие боросиликатного стекла 5-20 раз.

4) Алюмосиликатное стекло изготовлено из RO-Al2O3, который RO представляет собой MgO, CaO, BaO, ZnO, такие как оксиды двухвалентных металлов,

, потому что компоненты, включающие ионы щелочных металлов, так называемое безщелочное алюмосиликатное стекло

Другое применение:

1) Все виды котлов специального стекла

2) Реакционный котел высокого давления специального стекла

3) Датчик уровня стекла высокого давления специального стекла

4) Экстракционная установка сверхвысокого давления специального стекла

5) Нефтехимический продукт специальное стекло и подводная лодка

Обработка по требованию:

Резка, Круглый угол, Круглый край, Тонкая полировка поверхности, Сверление отверстий, Покрытие, Поверхностная печать и пескоструйная обработка,

Термический изгиб.

алюмосиликатное стекло для для камеры стекло

l Введение:

В качестве микросхем ПЛК, систем оптической связи массива FA и электронных компонентов с V-образной канавкой с высокой точностью, фоточувствительность стекла, термостойкость, кислотность и щелочь предъявляют высокие требования, что делает всю оптическую систему перед лицом суровые условия труда все еще могут поддерживать отличную стабильность.

л Характеристики продукта:

а) Высокая термостойкость

б) Весь диапазон полос имеет превосходную пропускную способность

в) Хорошее сопротивление сильной щелочи

г) Отличная точность формы поверхности

л Технические параметры стекла :

a) Материал: BOROFLOAT ® 33, TEMPAX ®

b) Толщина: 0.1,0,2,0,3,0,4,0,5,0,6,0,7,1,0 мм, 1,5 мм (допуски +/- 0,02 мм)

в) стандартный размер: Φ4 «, Φ5», Φ6 «, 85´85 мм, 105мм´105 мм, 150 ´150 мм (другой размер можно настроить по индивидуальному заказу)

г) MIL: 60/40

д) Шероховатость (Ra) Меньше 1,5 нм

е) TTV Меньше 0,01 мм

г) Фаска C0,05 ~ 0,2 мм

л Основные технические параметры продукта:

Технические параметры: | |

Плотность (25 ℃) | 2.2 г / см 2 |

Коэффициент расширения (ISO 7991) | 3.25´10 -6k-1 |

Пропускная способность | 91% |

820 ℃ | |

Кратковременное использование меньше 10ч | 550 ℃ |

Долгосрочное использование более 10 ч | 450 ℃ |

| 1.47140 |

Твердость по Кнупу | 480 |

2. Время доставки: 3-5 рабочих дней для образцов и в течение 10 рабочих дней для оптового заказа

,Спецификация продукта

1) mensions: 1200мм × 600мм 1200мм × 900мм 1200мм × 1800мм другие форматы по запросу

2) толщина: 12,7 мм 16 мм 17 мм 19 мм 21 мм (толщина различных нестандартных может быть настроена)

3) материал: алюмосиликатное стекло

4) Основной химический состав: SiO2: 63%, Al2O3: 30% TiO2: 1.0%, Fe2O3: 1,0%, MgO: 0,55%, CaO: 0,5%,

Na2O + K2O: 2-4%, другие: 1,0%

5) размер: 80 * 24 * 17, 80 * 24 * 21 , 95 * 34 * 17,108 * 24 * 21,108 * 24 * 17,115 * 34 * 17,118 * 24 * 17,118 * 24 * 21,130 * 24 * 17,130 * 24 * 21,

130 * 26 * 19,140 * 34 * 17, 190 * 34 * 17, 218 * 34 * 17, 220 * 34 * 17, 250 * 34 * 17, 265 * 26 * 19, 280 * 34 * 17, 320 * 34 * 17, 340 * 34 * 17,

370 * 34 * 17,400 * 34 * 17, Φ28 * 16, Φ31,6 * 12,7, Φ33,16 * 16, Φ34 * 17, Другие размеры могут быть изготовлены в соответствии с запросом клиента

6) Чистое стекло может быть увеличено поставляется в соответствии с требованиями клиентов;

7) Стекло небольшого размера можно заказать в соответствии с требованиями клиентов.

Другая Спецификация:

1) алюмосиликатное стекло представляет собой вид стекла под давлением за исключением ионов щелочных металлов, эндоскопические стекла отливают

бесщелочные имеют хорошую способность к сопротивлению высокого давления.

2) Обладает хорошей химической стабильностью, хорошей электрической изоляцией, отличной прочностью на изгиб и устойчивостью к высокому давлению,

, а также отличной гладкостью и превосходными характеристиками устойчивости к царапинам.

3) Это прочность на сжатие боросиликатного стекла 5-20 раз.

4) Алюмосиликатное стекло изготовлено из RO-Al2O3, который RO представляет собой MgO, CaO, BaO, ZnO, такие как оксиды двухвалентных металлов,

, потому что компоненты, включающие ионы щелочных металлов, так называемое безщелочное алюмосиликатное стекло

Другое применение:

1) Все виды котлов специального стекла

2) Реакционный котел высокого давления специального стекла

3) Датчик уровня стекла высокого давления специального стекла

4) Экстракционная установка сверхвысокого давления специального стекла

5) Нефтехимический продукт специальное стекло и подводная лодка

Обработка по требованию:

Резка, Круглый угол, Круглый край, Тонкая полировка поверхности, Сверление отверстий, Покрытие, Поверхностная печать и пескоструйная обработка,

Термический изгиб.

измеритель уровня из алюмосиликатного стекла, измеритель уровня из алюмосиликатного стекла:

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

1) особые размеры: 1200 мм × 600 мм 1200 мм × 900 мм 1200 мм × 1800 мм по запросу

2) допустимая толщина: 12,7 мм 16 мм 17 мм 19 19 (Толщина различных нестандартных может быть настроена)

3) материал: алюмосиликатное стекло

4) Основной химический состав: SiO2: 63%, Al2O3: 30%, TiO2: 1.0%, Fe2O3: 1,0%, MgO: 0,55%, CaO: 0,5%, Na2O + K2O: 2–4%, другие: 1,0%

5) размер: 80 * 24 * 17, 80 * 24 * 21 , 95 * 34 * 17, 108 * 24 * 21, 108 * 24 * 17, 115 * 34 * 17, 118 * 24 * 17, 118 * 24 * 21, 130 * 24 * 17, 130 * 24 * 21, 130 * 26 * 19, 140 * 34 * 17, 190 * 34 * 17, 218 * 34 * 17, 220 * 34 * 17, 250 * 34 * 17, 265 * 26 * 19, 280 * 34 * 17, 320 * 34 * 17, 340 * 34 * 17, 370 * 34 * 17, 400 * 34 * 17, Φ28 * 16, Φ31,6 * 12,7, Φ33,16 * 16, Φ34 * 17, Другие размеры могут быть изготовлены в соответствии с запросом клиента

6) Стекло с размерами сетки может быть поставлено в соответствии с требованиями клиентов;

7) Стекло небольшого размера может быть получено в соответствии с требованиями клиентов.

Более широкое использование технических индикаторов уровня стеклянной трубки высокого давления :

Чистота | Всего примесей, включая Al, Fe, Ca, Mg, Ti, Cu , Ni, Co, Mn, k, Na, Li, B <35ppm |

Тепловые данные | Точка отжига Точка деформации Точка размягчения Точка плавления Индекс расширения |

1120 ° C 1210 ° C 1570 ° C 1730 ° C 5.5 × 10 -7 / ° C | |

Рабочая температура | Краткосрочная долгосрочная |

1300 ° C 1100 ° C | |

Механические данные | Модуль жесткости Плотность по Моосу Твердость Модуль Юнга Прочность на сжатие Коэффициент Пуассона Прочность на растяжение |

3.1 × 10 4 МПа 2.2 / см 3 6 7.2 × 10 4 МПа> 1,1 × 10 3 МПа 0,17 48 МПа |

Характеристики

* Низкая усадка

* Минимальная облачность

* Высокая стабильность

* Разнообразные функциональные возможности

* Не-контактный контакт Чертеж

* Бесконтактный отжиг

* Отсутствие поверхностных дефектов

* Нет покрытия SiO2

* Стандартная толщина 0,70 мм

Алюмосиликатное стекло представляет собой алюмосиликатное стекло с превосходными тепловыми характеристиками.Он демонстрирует минимальную мутность поверхности от контакта с фтористой кислотой и идеально подходит для подложек устройства, требующих высокой температуры осаждения или тонкого рисунка, таких как поли-Si TFT и EL.

ПРИМЕНЕНИЕ:

— Приложения

* Flat Panel Отображение

* Диод Жидкокристаллические дисплеи

* Маски

* Датчики

Наш Продукт

Компания Информация

Мы производим широкий ассортимент стекла для удовлетворения ваших различных требований: флоат-стекло, тонированное стекло, витраж, ламинированное стекло, зеркальное стекло, алюминиевое зеркало, серебряное зеркало, отражающее стекло, стекло с покрытием онлайн, узорчатое стекло, Стекло узорчатое, Стекло проволочное, Цветное стекло, Закаленное стекло, Закаленное стекло, Защитное стекло, Стекло душевой двери, Эмульгирующее стекло, Кислотное стекло, Непрозрачное стекло, Стекло с пескоструйной обработкой, Солнечное стекло, Сверхчистое стекло с низким содержанием железа, Стекло с низким содержанием E, Матовое стекло, Стеклоблок, Стеклоблок, Фоторамка разных цветов и размеров.15-летний опыт производства. Все продукты производятся в соответствии с ISO 9001: 2000 и сертификатом CE, чтобы гарантировать безупречное качество. Широкий ассортимент цветов и вариантов индивидуальной настройки облегчают принятие всех решений о покупке стекла от одного поставщика. Мы предоставляем каждому клиенту индивидуальное, профессиональное и специализированное обслуживание. Независимо от требований, в Vatti Glass мы всегда к вашим услугам.

VATTIGLASS Конкурентные преимущества:

1.15-летний опыт производства и экспорта стекла.

2. Стекло высшего качества с сертификатом CE, экспорт в более чем 60 стран мира.

3. Уникальные прочные деревянные ящики, решающие проблемы поломки.

4. Рядом с основными морскими портами Циндао Китая, что обеспечивает удобную погрузку и быструю доставку.

5. Полный ассортимент листового стекла, предлагающий универсальную покупку.

6.Профессиональная команда продаж, предлагающая индивидуальные и специализированные услуги.

Если вы выберете нас, мы сможем предоставить вам лучшее качество и сервис.

,