От чего защищают «защитные» стекла? – Система

Под словосочетанием «защитное стекло» подразумевают самые разные вещи, но относительно смартфонов мы обычно имеем в виду две — собственно стекло экрана смартфона, которое является его частью, и разнообразная дополнительная защита для этого самого стекла. О первом мы сегодня и поговорим.

Самые дешевые телефоны обычно комплектуются довольно посредственными стеклами из пластика, которые быстро царапаются и становятся мутными. Средний сегмент и более дорогие модели защищают экран уже более серьезной и дорогой броней. С некоторых пор среди среднебюджетных и дорогих моделей (а теперь и среди доступных — прогресс!) повсеместно используется решение OGS, что расшифровывается как One Glass Solution — технология, когда сам экран (IPS-матрица или OLED-панель) и сенсорный блок (тачпад) составляют с защитным стеклом единое целое. Эти блоки спаивают вместе в заводских условиях и зачастую отделить их не представляется возможным. Тем дороже обходится ремонт в случае повреждения экрана — заменять приходится тачпад, панель и стекло разом.

Поэтому ведущие производители защитных стекол бьются за устойчивость и прочность своих продуктов. Самый известный производитель — компания Corning со своим продуктом Gorilla Glass. Это особое алюмосиликатное стекло, закаленное химическим способом и сохраняющее некоторую пластичность при остаточной твердости. Это значит, что оно гасит ударные нагрузки (в разумных пределах), не трескаясь, но при этом достаточно твердое, чтобы не царапаться ключами в вашем кармане. На данный момент актуальной версией является 5 поколение стекол Gorilla. Большинство топовых флагманских смартфонов используют наработки компании Corning при изготовлении защитных стекол в своих смартфонах. Посмотрите, на что оно способно.

Разумеется, Corning — не единственная компания, производящая устойчивые к царапинам стекла. Но она одна из самых известных и крупных. Её конкурент — японский стекольный гигант Asahi Glass, и он тоже приготовил кое-что интересное. В 2011 году они представили первое поколение Dragontrail — защитного стекла с характеристиками, похожими на продукт Corning. Оно так же устойчиво к нагрузкам, ударам и царапинам, но полной информации о продукте производитель не дает — секретничает.

В 2011 году они представили первое поколение Dragontrail — защитного стекла с характеристиками, похожими на продукт Corning. Оно так же устойчиво к нагрузкам, ударам и царапинам, но полной информации о продукте производитель не дает — секретничает.

В любом случае, если у вас в телефоне установлена Gorilla или Dragontrail — значит у вас в руках высококачественный продукт. Другое дело, что даже все эти закаленные стекла всё равно бьются. Почему?

Всё дело в точке приложения усилия. Вы можете заметить, что во многих промо-материалах производители бьют свои стекла совершенно определенным образом — молотком или тяжелым шариком по плоскости стекла. В этом есть небольшая хитрость. Дело в том, что при ударе по лежащему стеклу пятно контакта всё равно остается достаточно большим, и сила удара несколько рассеивается, плюс при ударе в центр стеклянного прямоугольника (как обычно делают на выставках) импульс распределяется по плоскости стекла равномерно, расходясь во все стороны от места удара. Перегрузки, необходимой для возникновения трещины, не происходит. Но какова вероятность, что ваш телефон ударят именно так?

Чаще всего он падает торцом, и если его рамка тонкая (привет тенденции к «безрамочности»), то она легко промнется, и на узкой, тонкой грани сконцентрируется вся энергия удара. Экран почти гарантированно покроется «паутинкой». При падении с той же высоты плашмя этого скорее всего не случится — энергия удара разойдется по всей плоскости и пластичность стекла спасет положение.

Для наглядности — в видео выше показано, как легко изгибаются тонкие листы стекла под нагрузкой. Но представьте, что точно так же кто-то попробует согнуть не тонкие гибки, а толстые листы. Их пластичности уже не хватит, и они просто расколются, не имея возможности рассеять энергию напряжение. Так и здесь — при ударе в торец выходит, что толщина и ширина стекла меняются местами, а толстое (но очень узкое) защитное стекло не способно рассеять энергию удара.

Именно поэтому главное в безопасности экрана телефона — хороший чехол, защищающий торцы. Экран защитит себя сам, это его маркетинговая фишка, которую вовсю демонстрируют в роликах. А вот при ударе с торца ему уже нужна защита.

Экран защитит себя сам, это его маркетинговая фишка, которую вовсю демонстрируют в роликах. А вот при ударе с торца ему уже нужна защита.

Кстати, стоит упомянуть и о еще одном материале, о котором много говорят — сапфире. Это искусственный, синтетический материал, подобный настоящему сапфиру, по твердости практически равный алмазу. То есть поцарапать его в принципе нереально (ну, только если у вас в карманах россыпи бриллиантов). Но его сверхстойкость не означает сверхпрочность. Он абсолютно не гибкий и не способен гасить ударные нагрузки, как та же Gorilla — короче говоря, он твердый, но невероятно хрупкий. Тем не менее его используют для защиты камер, где его малые размеры сводят на нет вероятность сильного удара при падении.

Производить сапфиры очень, очень сложно. Тем радостнее, что четверть (!) мирового объема сапфиров производят на ставропольском заводе «Монокристалл» в России. Это самая крупная компания такого типа в мире.

Если у вас всё-таки удалось расколоть стекло смартфона (что, как мы указали выше, не так уж сложно), то вам прямая дорога к нашим специалистам — https://sistema01.ru. Огромный выбор экранов и стекол для самых популярных моделей, профессиональный и быстрый ремонт вернет к жизни ваш гаджет. До новых встреч и будьте аккуратны!

Аналитика — научно-технический журнал — Аналитика

ВВЕДЕНИЕВ последние 15 лет на территории северной Карелии и центральной части Мурманской области были обнаружены тела коровых эклогитов. Их изучение в ряде ключевых проявлений – район деревни Гридино (берег Белого моря, Карелия), Узкая Салма, Широкая Салма, Уполокша, карьер Куру-Ваара (Мурманская область) – позволило предположить существование Беломорской эклогитовой провинции архейского возраста [1]. Ревизия известных ранее проявлений пород с аналогичными картировочными особенностями подтвердили высказанное предположение о широком распространении эклогитов в Беломорском поясе (тектоническая единица в геологическом строении северо-восточной части Балтийского щита) [2].

Детальные петрологические, геохимические и геохронологические исследования последних лет дали основания заключить, что эклогиты Беломорской провинции сформировались в результате субдукции океанической коры («океана Салма») в мезоархее [3].

Детальные петрологические, геохимические и геохронологические исследования последних лет дали основания заключить, что эклогиты Беломорской провинции сформировались в результате субдукции океанической коры («океана Салма») в мезоархее [3].

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Действующий карьер керамического сырья Куру-Ваара находится в 38 км к западу от федеральной автодороги Санкт-Петербург – Мурманск на берегу Чалмозера (рис.1). Изометричные тела эклогитов размером до 20 м в поперечнике располагаются среди гнейсов беломорской серии («серых гнейсов» тоналит-трондъемит-гранодиоритового состава) архейского возраста. Тела эклогитов и породы рамы рассечены многочисленными жилами микроклиновых пегматитов переменной мощности. Детальное геологическое строение карьера опубликовано в работах [8, 9]. Возраст пегматитообразования определен многочисленными геохронологическими исследованиями как протерозойский – 1,9 млрд. лет. В связи с тем, что возраст собственно кварцевых жил не определен, а возраст эклогитов является предметом острых дискуссий, мы допускаем, что кварцевые жилы древнее 1,9 млрд. лет.

Истинная катодолюминесценция

Явление катодолюминесценции известно давно и практическое применение нашло с тех пор, как появились электронно-зондовые приборы [10].

Опуская описание устаревших методик и методов (гипер)спектрального анализа, отметим основные особенности актуальных методов получения катодолюминесцентных имиджей (или паттернов) поверхности материалов. Наиболее часто применяют специальные приставки к сканирующим электронным микроскопам, в которых световой сигнал усиливается с помощью фотоэлектронных умножителей. В литературе используют аббревиатуру SEM-CL, иногда EPMA-CL. В растровом режиме излучение, возбуждаемое в образце, детектируется фотоэлектронными усилителями (ФЭУ) с областью спектральной чувствительности в рентгеновском и оптическом диапазонах от 150 до 600 нм. Известно, что область оптического диапазона от 400 до 760 нм, но фактически – полученные изображения представляют собой карту распределения по поверхности интенсивности света, но не цвета. При их компьютерной обработке с помощью графических редакторов возможно преобразование из градаций серого в искусственно окрашенные имиджи (false-color CL). На смену монохромным ФЭУ-анализаторам сегодня пришли устройства с раздельным определением интенсивности свечения в разных диапазонах оптического спектра, как правило, красном, зеленом и синем (RGB-CL). Такие детекторы не используют соответствующие светофильтры, но позволяют получать цветные имиджи с помощью специальных программ [12].

Для получения истинного катодолюминесцентного изображения (true-color CL) применяют специальные приборы с оптическим микроскопом, оборудованным цифровой CCD-камерой (OM-CL). Используют две конфигурации устройств – с подводом электронного пучка под образец или сверху образца [13].

Совсем недавно в России создана установка (рис.2) для получения цветных CL-имиджей [15]. В основе – микроанализатор Cameca MS-46, оптическая система которого модернизирована и адаптирована под CCD-цифровую камеру. Образцы для исследований не требуют трудоемкой подготовки. Во избежание путаницы аппаратный комплекс – электронно-зондовый микроанализатор с цифровой камерой в оптической системе для обнаружения и изучения истинной катодолюминесценции – мы предлагаем обозначать как EPMA-CL (tc). Преимущество этой катодолюминесцентной установки по отношению к приборам OM-CL состоит в возможности использования двух волновых спектрометров для идентификации фаз и непосредственной визуализации цвета катодолюминесценции в точке падения электронного зонда.

Паттерны EPMA-CL (tc) в ИГЕМ РАН были получены с помощью цифровой камеры высокого разрешения Videoscan 285 (рис.2) и управляющей программы Viewer. В связи с конструктивным ограничением площадь формирования паттерна составляла 300 Ч 300 мкм. Поскольку характеристики зонда были стабильными, паттерны формировали из нескольких фреймов. Время записи одного фрейма в режиме сканирования составляло 60–120 с, ток зонда 15–20 нA, ускоряющее напряжение 20 кВ.

Спектроскопия комбинационного рассеяния

Для анализа образцов методом спектроскопии комбинационного рассеяния использовали конфокальный микроспектрометр inVia Reflex (рис.3) производства компании Renishaw (Великобритания). Конфигурация прибора: лазеры возбуждения 532 нм (100 мВт) и 785 нм (300 мВт), автоюстировка и автокалибровка; столик микроскопа с минимальным шагом 100 нм, диапазоном хода 75 Ч 100 мм. При получении спектров в конфокальном режиме применяли технологию TrueConfocal без использования диафрагм малого сечения с автоматическим отсечением рассеянного света на CCD-детекторе. Такой режим применяют в том случае, когда необходимо получить спектр малоразмерного включения, находящегося в толще матричного материала, при этом влияние матрицы на спектр минимизируется.

Для картографирования поверхности образца использовали технологию быстрого сканирования StreamLine, при которой луч лазера фокусируется в линию. При перемещении линии вдоль образца спектры регистрируются одновременно в каждой точке линии в многоканальном режиме (50 каналов), затем происходит усреднение спектра, а отношение сигнал / шум возрастает в сравнении с одиночным спектром. Энкодеры собственного производства компании Renishaw обеспечивают скоростное перемещение столика с препаратом, что позволяет проводить картографирование поверхности большого размера за короткое время.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Оптические свойства стекла

Предварительно отметим чрезвычайно редкое сочетание симплектитов с дюмортьеритом. Ни нам, ни другим группам геологов повторить находку не удалось, несмотря на целенаправленные поиски. Были повторно найдены лишь симплектиты с корундом и кианитом [8]. Аморфная щелочная алюмокремнистая фаза – также пока единственная находка, сделанная в пределах того же тела эклогитов на том же горизонте вскрытия карьера. Мы впервые даем ее описание и физико-химические характеристики.

В шлифе (рис.4) обнаружено три включения стекла, два из которых относительно сильно раскристаллизованы с субмикронными кристаллитами, а одно выделение размером 150 Ч 300 мкм обладает оптическими признаками изотропного вещества. Под микроскопом при малом увеличении стекло имеет бурый цвет, при большом увеличении стекло прозрачное, без видимой раскристаллизации (рис.5) в центральной части. Лишь по границе с вмещающим кварцем наблюдаются кристаллы калиевого полевого шпата и белой слюды. В скрещенных николях при вращении столика микроскопа некоторые участки сохраняют минимум интенсивности света при повороте на 180°, в других – положение минимума закономерно чередуется с положением максимума при повороте на 45° (рис.6). Также некоторые участки обладают волнистым погасанием.

Химический состав фаз определяли на микроанализаторе в спотовой и растровой модах.

На имидже в отраженных электронах (рис.7) вынесены места проведения микрозондовых анализов. Интервалы составов основных элементов по сканированию семи площадок составляют (вес.%): SiO2 57,21–60,78, Al2O3 17,58–18,55, FeO 1,08–1,60, MgO 2,87–4,18, K2O 13,75–14,11, Na2O 0,89–1,21, сумма окислов всех элементов 96,72–101,22. По данным этих анализов стекло обладает высокой магнезиальностью и необычно высоким отношением содержания калия к натрию.

На имидже в отраженных электронах (рис.7) вынесены места проведения микрозондовых анализов. Интервалы составов основных элементов по сканированию семи площадок составляют (вес.%): SiO2 57,21–60,78, Al2O3 17,58–18,55, FeO 1,08–1,60, MgO 2,87–4,18, K2O 13,75–14,11, Na2O 0,89–1,21, сумма окислов всех элементов 96,72–101,22. По данным этих анализов стекло обладает высокой магнезиальностью и необычно высоким отношением содержания калия к натрию.При большом увеличении электронного микроскопа в стекле обнаруживается закономерная сеть минеральных наночастиц, диагностика которых невозможна. На имидже во вторичных электронах представлен след зоны возбуждения электронного зонда (рис.8) и показано место проведения локального анализа участка стекла, относительно свободного от наночастиц. Сделано предположение, что под поверхностью среза шлифа наночастицы также отсутствуют.

В исследованном выделении стекла в кварцевой жиле кроме калиевого полевого шпата на границе стекла и кварца обнаружены фенгит (рис.7, спот 26) и корунд (рис.9), то есть минеральные фазы, характерные для симплектитов кварцевых жил. На рис.10 представлены энергодисперсионные спектры «свободных» от наночастиц участков стекла субсолидусной раскристаллизации, а также EDS-спектры фенгита и корунда. Изображения наглядно иллюстрируют особенности состава этих фаз. Одинаковый характер спектров стекла (рис.10а, б) может говорить о том, что выбранные участки без наночастиц достаточно представительны для характеристики субсолидусной эволюции химии стекла. По данным микроанализа фенгит содержит 3,25 формульных единиц кремния (на 11 атомов О), такое же количество кремния было обнаружено ранее в кварцевых жилах с симплектитами. Корунд (рис.10г) имеет размеры, сопоставимые с зоной возбуждения электронного зонда, и видимое по EDS-спектру вхождение кремния и калия очевидно есть захват зондом окружающих корунд фаз.

Цветная катодолюминесценция

Исследования истинной катодолюминесценции позволили обнаружить существенные различия минеральных ассоциаций стекла в кварцевой жиле в эклогитах карьера Куру-Ваара.

На рис.11 и 12 представлены паттерны люминесценции двух выделений стекла – нераскристаллизованного (рис.11) и частично раскристаллизованного (рис.12). В нераскристаллизованном стекле (рис.11) на фоне голубого свечения выделяются участки люминесценции в желтом и красном цветах. Голубое свечение характерно для калиевого полевого шпата (КПШ). А из теории катодолюминесценции известно, что железо в минералах препятствует катодолюминесценции. По данным проведенного исследования установлено, что примесь железа в стекле составляет 1,1–1,6 вес.% FeO. Можно предположить, что голубое свечение стекла обусловлено люминесценцией наночастиц КПШ, выделившихся из стекла. Микрозондовыми исследованиями было также установлено, что наиболее крупный участок с желтым свечением соответствует выведенному на уровень среза корунду, в то время как участки микронного размера в электронной микроскопии с большим увеличением не проявляются. Все участки с желтой люминесценцией окружены ореолами с красным свечением, которым не удается соотнести определенную минеральную фазу. Наша гипотеза заключается в том, что красное свечение является суперпозицией желтого свечения корунда, выведенного на поверхность шлифа или скрытого в глубине стекла, и голубого свечения стекла или частиц калиевого полевого шпата, выделившихся из него. Термин «суперпозиция» в этом случае только лишь отражает уровень нашего непонимания данного феномена: красное свечение есть результат релеевского рассеяния на наночастицах или это аналог неполного лунного затмения.

На рис.11 и 12 представлены паттерны люминесценции двух выделений стекла – нераскристаллизованного (рис.11) и частично раскристаллизованного (рис.12). В нераскристаллизованном стекле (рис.11) на фоне голубого свечения выделяются участки люминесценции в желтом и красном цветах. Голубое свечение характерно для калиевого полевого шпата (КПШ). А из теории катодолюминесценции известно, что железо в минералах препятствует катодолюминесценции. По данным проведенного исследования установлено, что примесь железа в стекле составляет 1,1–1,6 вес.% FeO. Можно предположить, что голубое свечение стекла обусловлено люминесценцией наночастиц КПШ, выделившихся из стекла. Микрозондовыми исследованиями было также установлено, что наиболее крупный участок с желтым свечением соответствует выведенному на уровень среза корунду, в то время как участки микронного размера в электронной микроскопии с большим увеличением не проявляются. Все участки с желтой люминесценцией окружены ореолами с красным свечением, которым не удается соотнести определенную минеральную фазу. Наша гипотеза заключается в том, что красное свечение является суперпозицией желтого свечения корунда, выведенного на поверхность шлифа или скрытого в глубине стекла, и голубого свечения стекла или частиц калиевого полевого шпата, выделившихся из него. Термин «суперпозиция» в этом случае только лишь отражает уровень нашего непонимания данного феномена: красное свечение есть результат релеевского рассеяния на наночастицах или это аналог неполного лунного затмения.В частично раскристаллизованном стекле (рис.12) на фоне аналогичного голубого свечения выделяются не светящиеся кристаллы. Их диагностика на микроанализаторе определила, что этим участкам соответствует фенгит. Выше упоминалось, что фенгит присутствует и в периферийных зонах нераскристаллизованного стекла, он хорошо проявлен в цветной катодолюминесценции – темные области на рис.11.

Спектроскопия комбинационного рассеяния

Исследования методом спектроскопии КР позволили однозначно определить фазовый состав минеральной ассоциации выделения нераскристаллизованного стекла в кварцевой жиле в эклогитовом теле из карьера Куру-Ваара. На рис.13 представлен спектр стекла. Автоматизированный поиск по базе данных Renishaw с наибольшей доверительной вероятностью указывает на совпадение спектра стекла с эталонным обсидианом формации snowflake. Вулканическое стекло данной формации имеет более кислый гранитоидный валовый состав по сравнению с изученным нами. Вероятно, спектр КР указывает лишь на сходство аморфных веществ, у которых близкая организация алюмокремниевого каркаса, а состав может варьировать в широком диапазоне. Следующей задачей было диагностирование корунда. На рис.14 представлен спектр КР в сравнении с эталонным спектром корунда. Видно, что все главные линии эталонного корунда совпадают с измеренными линиями корунда в стекле, а положение других линий в спектре корунда на рис.14 соответствует линиям спектра окружающего стекла (сравним со спектром на рис.13).

На рис.13 представлен спектр стекла. Автоматизированный поиск по базе данных Renishaw с наибольшей доверительной вероятностью указывает на совпадение спектра стекла с эталонным обсидианом формации snowflake. Вулканическое стекло данной формации имеет более кислый гранитоидный валовый состав по сравнению с изученным нами. Вероятно, спектр КР указывает лишь на сходство аморфных веществ, у которых близкая организация алюмокремниевого каркаса, а состав может варьировать в широком диапазоне. Следующей задачей было диагностирование корунда. На рис.14 представлен спектр КР в сравнении с эталонным спектром корунда. Видно, что все главные линии эталонного корунда совпадают с измеренными линиями корунда в стекле, а положение других линий в спектре корунда на рис.14 соответствует линиям спектра окружающего стекла (сравним со спектром на рис.13).

Чрезвычайно важной задачей было определить, находится ли кварц в равновесии с корундом непосредственно в самом нераскристаллизованном стекле. Гиперспектральное картографирование по главной линии кварца показало его полное отсутствие в стекле (рис.15).

ВЫВОДЫ

Проблема сохранения аморфного состояния на протяжении миллиардов лет является одной из малоизученных в магматической и метаморфической петрологии. Интересно отметить, что впервые не полностью раскристаллизованное стекло было обнаружено также в пределах Балтийского щита [16]. В отличие от [16], мы применяли иной комплекс аналитических и диагностических методов. Это современные прецизионные методики: растровая электронная микроскопия, катодолюминесценция EPMA-CL (tc), спектроскопия КР (микрорамановская спектроскопия).

Перечислим основные результаты.

• Аморфное состояние обнаруженных включений в кварце жильных образований в одном из тел эклогитов Беломорской провинции было определено как оптическими методами, так и спектроскопией комбинационного рассеяния.

• В стекле определены включения минералов (корунд, фенгит), характерные для симплектитовых псевдоморфоз, проявленных в том же эклогитовом теле и подобных жильных образованиях.

• В псевдоморфозах обнаружен бор-содержа-щий минерал дюмортьерит. Это предполагает вовлечение в зону субдукции осадков морского дна. Для доказательства парагенности симплектитовых образований и стекла необходимо определение бора в стекле. Пока такие данные отсутствуют.

• Кварц в ассоциации с корундом не обнаружен. Кристаллизация корунда, вероятно, происходила метастабильно на субсолидусном этапе эволюции расплава.

• В стекле выявлены закономерно расположенные наночастицы. В [16] рассматривается модель структуры расплава как системы кремнеземистого скелета, не имеющего ближнего порядка, и мицелл упорядоченных силикатов. «По-видимому, установленные нано- и микронные кристаллы как раз и являются представителями второй фазы с оформившейся кристаллической структурой…» [16, с. 279–280].

• Состав стекла невозможно классифицировать согласно рекомендациям Международного союза геологических наук (IUGS) для щелочных магматических пород. Наиболее близкие породы по формальным нормам в координатах TAS (SiO2 vs Na2O+K2O) – это фонолиты, однако в этой группе пород отсутствуют члены с отношением K2O/ Na2O > 10.

• Из расплавов, синтезированных в ходе экспериментов, почти полными аналогами изученных нами выделений стекла в кварце являются продукты опытов по плавлению карбонатных пелитов при давлении 50 кбар и температуре 1 100 °С [17].

Авторы благодарят руководителя комбината «Кольский пегматит» А.Ю.Орлова за содействие в полевых работах на карьере Куру-Ваара. Работа выполнена при финансовой поддержке РФФИ (проект № 15-05-01214).

ЛИТЕРАТУРА

1. Konilov A.N., Shchipansky A.A., Mints M.V., Volodichev O.I. Petrology of eclogites of the Belomorian Province // In: 32nd IGC Florence. 2004. Abstract 1. P. 108.

2. Пожиленко В.И., Конилов А.Н., Ван К.В. Эклогиты северо-восточной части Ёнского сегмента Беломорья: новые данные // Региональная геология, минералогия и полезные ископаемые Кольского полуострова. Труды XIII Всероссийской (с международным участием) Ферсмановской научной сессии, посвященной 50-летию «Дня геолога». Апатиты, 4–5 апреля 2016 г. / Гл. ред. Ю.Л.Войтеховский. Апатиты: K & M, 2016. C. 118–122.

Апатиты, 4–5 апреля 2016 г. / Гл. ред. Ю.Л.Войтеховский. Апатиты: K & M, 2016. C. 118–122.

3. Mints M.V., Dokukina K.A., Konilov A.N. The Meso-Neoarchaean Belomorian eclogite province: Tectonic position and geodynamic evolution // Gondwana Research. 2014. V. 25. P. 561–584. http://dx.doi.org/10.1016/j.gr.2012.11.010.

4. Konilov A.N., Shchipansky A.A., Mints M.V., Dokukina K.A., Kaulina T.V., Bayanova T.B., Natapov L.M., Belousova E.A., Griffin W.L. and O’Reilly S.Y. The Salma eclogites of the Belomorian Province, Russia: HP/UHP metamorphism through the subduction of Mesoarchean oceanic crust //

Ultrahigh-Pressure Metamorphism: 25 years after the discovery of Coesite and Diamond. Eds. Dobrzhinetskaya L., Faryad S.W., Wallis S., Cuthbert S. // Elsevier. 2011. Chapter 19. P. 635–682.

5. Perchuk A.L., Morgunova A.A. Variable P–T paths and HP-UHP metamorphism in a Precambrian terrane, Gridino, Russia: Petrological evidence and geodynamic implications // Gondwana Research. 2014. V. 25. P. 614–629. http://dx.doi.org/10.1016/j.gr.2012.09.009.

6. Щипанский А.А., Сидоров М.Ю., Писарев Г.В. Глубинная субдукция в раннем докембрии: UHP алмаз-содержащие эклогитовые породы северо-западной части Беломорского подвижного пояса Балтийского щита // Тектоника, геодинамика и рудогенез складчатых поясов и платформ. Материалы XLVIII Тектонического совещания. М.: ГЕОС, 2016. Т. 2. С. 323–328.

7. Докукина К.А., Конилов А.Н. Первая находка магний- и титансодержащего дюмортьерита в ассоциации с кварцем, кианитом и корундом (Беломорская эклогитовая провинция) // Современные проблемы магматизма и метаморфизма Материалы Всероссийской конференции, посвященной 150-летию академика Ф.Ю.Левинсона-Лессинга и 100-летию профессора Г.М.Саранчиной. Т. 1. СПб.: Изд-во СПбГУ, 2012. С. 202–204.

8. Balagansky V., Shchipansky A., Slabunov A., Gorbunov I., Mudruk S., Sidorov M., Azimov P., Egorova S., Stepanova A. and Voloshin A. Archean Kuru-Vaara eclogites in the northern Belomorian Province, Fennoscandian Shield: crustal architecture, timing and tectonic implications // International Geology Review. 2015. V. 57. P. 1543–1565. http://dx.doi.org/10.1080/00206814.2014.958578.

2015. V. 57. P. 1543–1565. http://dx.doi.org/10.1080/00206814.2014.958578.

9. Шипанский А.А., Ходоревская Л.И., Кони-

лов А.Н., Слабунов А.И. Эклогиты беломорского пояса (Кольский полуостров): геология и петрология // Геология и геофизика. 2012. Т. 53. № 1. С. 3–29.

10. Спивак Г.В., Петров В.И., Антошин М.К. Локальная катодолюминесценция и ее возможности для исследования зонной структуры твердых тел // Успехи физических наук. 1986. Т. 148. № 4. C. 689–717.

11. Gцtze J. Application of Cathodoluminescence Microscopy and Spectroscopy in Geosciences // Microscopy and Microanalysis. 2012. V. 18. P. 1270–1284. DOI: 10.1017/S1431927612001122.

12. Boggs S., Krinsley D. Application of Cathodoluminescence Imaging to the Study of Sedimentary Rocks // Cambridge University Press. 2006. 165 P. www.cambridge.org/9780521858786.

13. Gцtze J., Kempe U. A comparison of optical microscope (OM) and scanning electron microscope (SEM) based cathodoluminescence (CL) imaging and spectroscopy applied to geosciences // Mineralogical Magazine. 2008. V. 72. P. 909–924. DOI: 10.1180/minmag.2008.072.4.909.

14. Krause J., Harlov D.E., Pushkarev E.V. et al. Apatite and clinopyroxene as tracers for metasomatic processes in nepheline clinopyroxenites of Uralian-Alaskan-type complexes in the Ural Mountains, Russian Federation // Geochimica et Cosmochimica Acta. 2013. V. 121. P. 503–521. DOI: 10.1016/j.gca.2013.06.013.

15. Ageeva O., Habler G., Topa D. et al. Plagioclase hosted Fe-Ti-oxide micro-inclusions in an oceanic gabbro-plagiogranite association from the Mid Atlantic Ridge at 13°34’ N // American Journal of Science. 2016. V. 316. P. 85–109. DOI: 10.2475/02.2016.01.

16. Шарков Е.В., Трубкин Н.В., Красивская И.С.,

Богатиков О.А., Мохов А.В., Чистяков А.В.,

Евсеева К.А. Особенности строения и состава древнейшего вулканического стекла в бонинитоподобных лавах раннего палеопротерозоя Южной Карелии // Петрология. 2004. Т. 12. № 3. С. 264–280.

17. Grassi D. , Schmidt M.W. The Melting of Carbonated Pelites from 70 to 700 km Depth // Journal of Petrology. 2011. V. 52. P. 765–789. DOI:10.1093/petrology/egr002.

, Schmidt M.W. The Melting of Carbonated Pelites from 70 to 700 km Depth // Journal of Petrology. 2011. V. 52. P. 765–789. DOI:10.1093/petrology/egr002.

Щелочеустойчивое высокопрочное алюмосиликатное стекло

Предлагаемый состав стекла включает SiO2, Al2O3, ZrO2, Na2O, MgO, ZnO и Li2O при следующих соотношениях компонентов (мас.%): SiO2 54,5-56,5, Al2O3 19-21,0, ZrO2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0. Щелочеустойчивость стекла — 1 кл. по ГОСТ 10134.3-82, прочность при поперечном изгибе, МПа — 240-274, термостойкость, К — 440-540. Щелочеустойчивое высокопрочное алюмосиликатное стекло предназначено для смотровых окон промышленных установок, работающих в условиях высоких давлений, температур, со щелочными или углеводородными средами. Техническая задача изобретения — повышение прочности и термостойкости стекла при сохранении высокой щелочеустойчивости. 2 табл.

Изобретение относится к составу стекла для смотровых окон промышленных установок, работающих в условиях высоких давлений, температур и со щелочными или углеводородными средами.

К таким стеклам предъявляются следующие требования:

| — химическая устойчивость, в том числе | |

| Водостойкость, класс | — 1 ГОСТ 10134.1 — 82 |

| Щелочестойкость, класс | — 1 ГОСТ 10134.3-82 |

| — термостойкость, К | — 230-250 |

| — светопропускание на толщине 10 мм | |

| в видимой области спектра, % | — 86-88 |

Стекла, используемые для смотровых окон промышленных установок, должны выдерживать высокие давления порядка 50-100 МПа. Повысить механическую прочность стекол возможно закалкой, травлением, ионообменным упрочнением и др. Известно, что закаленные стекла отличаются более низкой химической устойчивостью по сравнению с отожженными. Наиболее перспективным способом повышения механической прочности без ухудшения химической устойчивости является метод ионного обмена.

Наиболее перспективным способом повышения механической прочности без ухудшения химической устойчивости является метод ионного обмена.

Лучшей системой для осуществления этого метода является алюмосиликатная. Алюмосиликатные стекла отличаются высокой температурой размягчения, используются они для изготовления стеклянных труб, ламп высокого давления, стеклянных изоляторов, стекловолокна и т.п. При разработке стекол этой системы недостаточно уделено внимания разработке щелочеустойчивости при сохранении высокой прочности.

Известен ряд стекол, выпускаемых промышленностью (С.К.Дуброво. Стекла для химико-лабораторных изделий и химической аппаратуры. — М-Л.: Наука, 1965 г.) Например, стекло ДГ 2 состава, мас.% SiO2 — 75, В2О3 — 3,25, Al2О3 — 7,9, BaO — 4,8, Li2O — 0,5, Na2O — 6,8, CaF2 — 1,75. Это стекло используется для выпуска термостойких водомерных трубок и лабораторной посуды. Потери в весе при кипячении в 2 н растворе NaOH составляют 63-66 мг/дм2. Это стекло можно упрочнять методом ионного обмена, но оно имеет малую глубину сжатого слоя при длительном времени выдержки в расплаве соли калия, в результате чего имеет плохую механическую устойчивость. Кроме того, использование фторида кальция загрязняет атмосферу, что ухудшает экологию.

Известно щелочеустойчивое стекло (пат. ЕПВ 1090888 кл. С03С 3/093, опубл. 2001 г.), включающее в мас.%: SiO2 45-60, В2O3 1-5, Al2O3 12-25, ВаО 0-5, SrO 0-5, MgO 5-16, CaO 0-10, ZrO2 0-5, ZnO 5-15, TiO2 0-5, Sb2O3+As2О3 0-1. Стекло может использоваться для смотровых окон и уровнемеров в котлах, упрочняют его воздушной закалкой, оно не пригодно для ионообменного упрочнения, так как не содержит щелочей, а замена двухвалентных ионов нецелесообразна с экономической точки зрения. К тому же закаленные стекла менее химически устойчивы по сравнению с отожженными, исключение составляют стекла, склонные к расслаиванию. Приведенные в патенте ЕВП 1090888 составы стекол имеют низкое светопропускание или имеют окрашивание. Определение химической устойчивости проводилось порошковым методом, поэтому трудно сравнить полученные результаты. Воздушная закалка не позволяет достигать высоких значений механической прочности и термостойкости (данные отсутствуют), а наличие таких компонентов, как ВаО, TiO2, уменьшает щелочеустойчивость стекла. Варка стекла ведется в платиновых тиглях.

Приведенные в патенте ЕВП 1090888 составы стекол имеют низкое светопропускание или имеют окрашивание. Определение химической устойчивости проводилось порошковым методом, поэтому трудно сравнить полученные результаты. Воздушная закалка не позволяет достигать высоких значений механической прочности и термостойкости (данные отсутствуют), а наличие таких компонентов, как ВаО, TiO2, уменьшает щелочеустойчивость стекла. Варка стекла ведется в платиновых тиглях.

Наиболее близким по составу и области применения является состав, включающий в мас.%: SiO2 54-72, Al2О3 0,5-7, ZrO2 10-20, В2O3 0<5, Na2O 3<8, K2O 0-5, MgO 0-10, SrO 0-8, ВаО 0-10, La2О3 0-5, TiO2 0-4, Na2O+K2O 2<8, CaO+MgO+SrO+ВаО>5-24 (Пат. US 6630420 В 1 кл. СО3С 3/087, 2003 г.) Стекло рекомендуется для смотровых окон, ампул, подложек. Щелочеустойчивость этого стекла — 1 класс по ISO 695, недостаток его в том, что содержит в своем составе дорогостоящие компоненты (La2O3), высокое содержание ZrO2 повышает вязкость стекла, а следовательно, и температуру варки, что экономически нецелесообразно. Высокое содержание оксидов ВаО, TiO2, MgO снижает щелочеустойчивость. Составы, имеющие относительно низкие температуры выработки, имеют высокое содержание TiO2 (4%), что приводит к окрашиванию стекла и снижению светопропускания. В патенте указано, что стекло может упрочняться методом ионного обмена, но нет ни одного примера, подтверждающего это утверждение. В патенте нет также данных по светопропусканию. Однако можно отметить, что составы, содержащие TiO2, обычно окрашены в желто-коричневые цвета, что значительно снижает светопропускание. Задачей настоящего изобретения является повышение прочности и термостойкости при сохранении высокой щелочеустойчивости стекла.

Указанная задача достигается тем, что стекло, содержащее SiO2, Al2О3, Na2O, MgO, дополнительно включает ZnO и Li2O при следующем соотношении компонентов, в мас. %: SiO2 54,5-56,5, Al2О3 19,0-21,0, ZrO2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0.

%: SiO2 54,5-56,5, Al2О3 19,0-21,0, ZrO2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0.

Введение повышенного содержания Al2O3 (19-21%) обусловлено тем, что этот оксид придает стеклу повышенную температуроустойчивость, понижает ТКЛР, улучшает химическую устойчивость, механическую прочность и твердость, но и повышает вязкость стекла. Экспериментально установлено оптимальное количество Al2O3 в предлагаемом составе в пределах 19-21 мас.% ZrO2 улучшает механические свойства стекла, повышает химическую устойчивость особенно к щелочам, понижает ТКЛР и повышает температуру начала деформации, а следовательно, работоспособность изделий из стекла. Однако ZrO2 является интенсивным глушителем, в связи с этим вводить его в количествах более 2,0% в состав предлагаемого стекла нецелесообразно.

При введении в состав стекла SiO2+Al2О3 в количестве 72-78% образуются очень вязкие расплавы. Для осуществления процесса плавления стекольной шихты на печах промышленного типа, снижения вязкости расплава при температуре варки стекольной шихты и для осуществления процесса ионного обмена в состав стекла необходимо ввести Na2O и Li2O в количестве 7,5-9,7%. Li2O является хорошим плавнем, облегчает провар и осветление, снижает ТКЛР в сравнении с Na2O. Оксид лития, обладая большим силовым полем по сравнению с другими щелочами, способствует более плотной упаковке кремнекислородного каркаса, что сказывается на повышении химической устойчивости. Кроме того, при проведении ионного обмена стекла, содержащие Li2O, имеют высокий коэффициент диффузии ионов, что дает возможность получать изделия, имеющие высокую механическую прочность и термостойкость и сохранять их при эксплуатации изделий в условиях высоких давлений и температур.

ZnO снижает ТКЛР стекла, а также вязкость, улучшает химическую устойчивость. Экспериментально установлено оптимальное количество ZnO в предлагаемом составе в пределах 7,5-8,8 мас.%.

Экспериментально установлено оптимальное количество ZnO в предлагаемом составе в пределах 7,5-8,8 мас.%.

Для изучения свойств полученного стекла были приготовлены три состава. Каждый состав стекла варили в пламенной печи прямого нагрева. Температура варки составляла 1500-1520°С. Готовую стекломассу отливали в пластины, из которых в дальнейшем готовили полированные образцы 30×30×4 мм3 для определения щелочеустойчивости в соответствии с ГОСТ 10134.3-82 (МС ИСО 695-75) и определения термостойкости, а для определения механической прочности — шлифованные образцы размером 7×7×70 мм. Образцы подвергали ионообменной обработке в расплаве соли NaNO3 при температуре 450°С и времени выдержки 4 часа. Составы изученных стекол в мас.% приведены в таблице 1.

| Таблица 1 | |||

| Наименование компонента | Содержание компонента | ||

| SiO2 | 54,82 | 56,15 | 55,61 |

| Al2O3 | 20,44 | 19,03 | 19,64 |

| ZrO2 | 1,00 | 2,00 | 1,55 |

| Na2O | 5,22 | 5,9 | 6,63 |

| MgO | 6,00 | 6,34 | 5,80 |

| ZnO | 7,67 | 7,76 | 8,34 |

| Li2O | 2,57 | 2,82 | 2,73 |

Свойства изученных стекол приведены в таблице 2

| Таблица 2 | ||||

| Наименование свойств | Значение свойств стекла | |||

| Пат. США 6630420 В1 | ТЛ-1 | ТЛ-2 | ТЛ-3 | |

| Щелочеустойчивость по ГОСТ 10134.3-84 (ИСО 695-75), мг/дм2 | 8-24 | 34 | 16,8 | 51 |

| Водоустойчивость, класс | 1 | 1 | 1 | 1 |

| Прочность при поперечном изгибе, МПа | Нет данных | 240 | 274 | 263 |

| Термостойкость, К | Нет данных | 440 | 540 | 500 |

| Интегральное светопропускание в видимой области спектра, % | Нет данных | 86 | 86,9 | 86,3 |

Автором установлено, что все вновь вводимые компоненты, в сочетании с другими признаками, в указанных соотношениях обеспечивают достижение цели изобретения. При этом стекло не содержит токсичных, дефицитных и дорогостоящих компонентов. Технология варки его проста и не требует специальных условий.

При этом стекло не содержит токсичных, дефицитных и дорогостоящих компонентов. Технология варки его проста и не требует специальных условий.

Стекло, включающее SiO2, Al2О3, ZrO2, Na2O, MgO, отличающееся тем, что оно дополнительно содержит ZnO и Li2O при следующих соотношениях компонентов, мас.%: SiO2 54,5-56,5, Al2О3 19-21,0, ZrO2 1,0-2,0, Na2O 5,0-6,7, MgO 5,5-6,5, ZnO 7,5-8,8, Li2O 2,5-3,0.

Подробно о Gorilla Glass (часть 2)

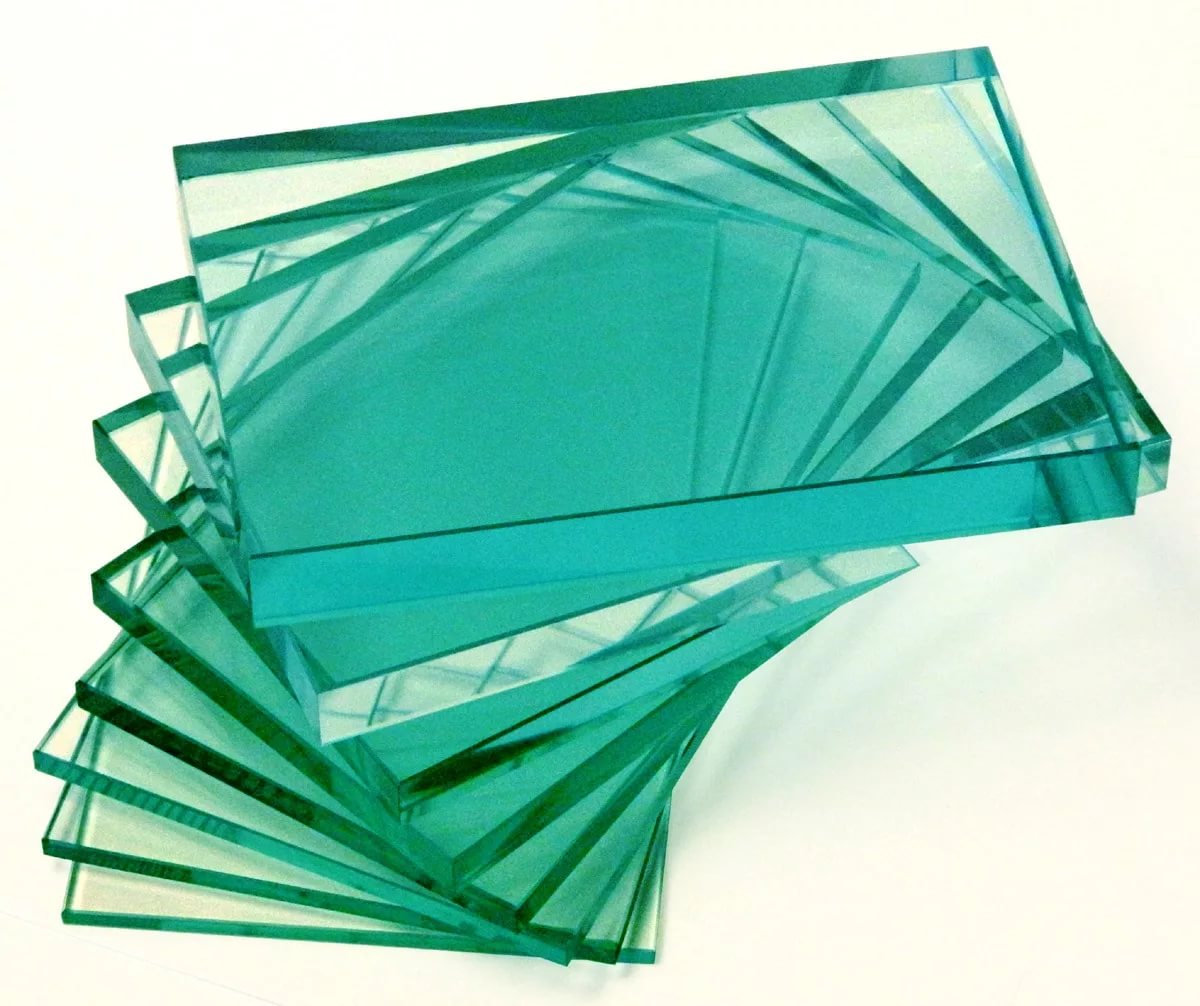

Стекло, как правило, состоит из трех основных элементов. Первый песок, который имеет химическую формулу диоксид кремния. Этот тип материала Corning тоже использует в своих производственных процессах. Два других типа материалов — это известняк и карбонат натрия.

Corning берет диоксид кремния (SiO2) и объединяет его с другими химическими веществами до плавления этих веществ в стекломассу. В результате, получается стекло алюмосиликат — это означает, что стекло содержит алюминий, кремний и кислород. Стекла также содержит также ионы натрия (Na), которые становятся важными на следующем этапе изготовления.

Corning льет расплавленное стекло в V-образные формы, но не останавливается при заполнение впадины до краев. Литье продолжается, пока стекло не начнет переполнять желоб. Автоматизированные устройства растягивают лист стекла от края желоба. Каждый лист толиной чуть больше половины миллиметра.

Поскольку это стекло будет использоваться для экрана ваших электронных устройств, и возможно, в конструкциях, где применяются светодионые ленты со степенью защиты IP 65, вы должны иметь очень прозрачный материал. Но, пока это не ударо устойчивое стекло Gorilla — это просто алюмосиликатное стекло. Чтобы дать Gorilla Glass способность противостоять царапинам и трещинам, Corning окунает эти листы стекла в специальную ванну.

Реальный секрет Gorilla Glass заключается в химическом процессе ионного обмена. Что ионы имеют общего со стеклом? Алюмосиликатное стекло после первого этапа производственного процесса содержит ионы натрия. Corning опускает эти листы стекла в ванну, содержащую раствор ионов калия. Если вы посмотрите на периодическую таблицу элементов, вы увидите, что натрий чуть выше калия. Натрий и калий относятся к группе, известной как активные металлы. Эти металлы, которые активно реагируют с другими веществами.

Что ионы имеют общего со стеклом? Алюмосиликатное стекло после первого этапа производственного процесса содержит ионы натрия. Corning опускает эти листы стекла в ванну, содержащую раствор ионов калия. Если вы посмотрите на периодическую таблицу элементов, вы увидите, что натрий чуть выше калия. Натрий и калий относятся к группе, известной как активные металлы. Эти металлы, которые активно реагируют с другими веществами.

Натрий выше в периодической таблице, чем калий, что означает что атом натрия меньше, чем атом калия. Можно подумать, что в атомном масштабе размер не имеет значения, но оказывается, что это не так! Если бы вы могли взять ионы натрия из алюмосиликатного стекла и заменить их на большие ионы калия, лист стекла станет испытывать усилие сжатия.

Итак, как это работает? Для замены натрия калием, необходимо сначала разорвать ионные связи натрия, которые он имеет со стеклом. Вот почему в калиевая соль в ванне так разогрета, — Corning утверждает что здесь поддерживается температура до 400 градусов Цельсия. При этой температуре распадается ионная связь натрия с алюмосиликатом. Но одним из качеств более тяжелых активных металлов есть то, что они могут поддерживать ионную связь при более высоких температурах, чем более легкие активные металлы. Калий весит больше, чем натрий — и 400 градусов Цельсия, не достаточно, чтобы помешать ионам калия установить связь с алюмосиликатом.

После погружения в горячую ванну калия, в алюмосиликате возникает усилие сжатия ионами калия. Сжатие создает защитный слой на стекле и придает ему прочность, которой обычное стекло не имеет.

Шестая версия защитного стекла Gorilla Glass выдержит 15 падений с метровой высоты

Portlandia / IFC, 2012

Американская компания Corning представила новое защитное стекло для гаджетов — Gorilla Glass 6. По словам представителей компании, эксперименты в лаборатории подтвердили, что устройство с таким стеклом сможет выдержать до 15 падений с метровой высоты. О новинке сообщается в пресс-релизе компании. Также компания представила стекло Gorilla Glass DX, созданное специально для носимых устройств.

По словам представителей компании, эксперименты в лаборатории подтвердили, что устройство с таким стеклом сможет выдержать до 15 падений с метровой высоты. О новинке сообщается в пресс-релизе компании. Также компания представила стекло Gorilla Glass DX, созданное специально для носимых устройств.

Компания Corning занимается созданием прочного стекла для мобильных устройств с 2006 года: впервые их алюмосиликатное стекло Gorilla Glass появилось в первой линейке iPhone. После этого компания ежегодно обновляла технологию производства своего стекла, делая его все более ударопрочным. Последняя версия, Gorilla Glass 5, была представлена в 2016 году: создатели обещали целостность стекла после падения с полуметровой высоты в 80 процентах случаев.

Новое Gorilla Glass будет еще прочнее: в пресс-релизе сообщается о том, что для новой версии защитного стекла инженеры создали «совершенно новый» химически закаленный материал. Подробностей о новом материале компания не дает; тем не менее, инженеры сообщают, что он прочнее самого популярного сегодня натриево-кальциевого стекла, а также алюмосиликатного стекла.

Про Gorilla Glass DX подробностей меньше: известно только, что оно будет использоваться на носимых устройствах, таких как фитнесс-трекеры и умные часы. Для его создания будет использоваться новое покрытие, эффективно защищающее от царапин, а читабельность экрана повысится за счет улучшения отражающих свойств.

По сообщениям компании, новая версия Gorilla Glass может появиться уже на смартфонах ближайшего поколения. Помимо дисплея его также смогут использовать для создания стеклянного корпуса, как, например, в линейке iPhone начиная с восьмого поколения.

К сожалению, даже смартфоны, защищенные Gorilla Glass, полностью не защищены от повреждений: чаще всего пользователям приходится обращаться к дополнительным предметам, например, защитным стеклам или противоударным чехлам. А недавно немецкий инженер создал чехол с пружинными «ножками безопасности», которые раскрываются в момент свободного падения телефона.

Елизавета Ивтушок

Защитное стекло Ceramic Shield у дисплеев iPhone 12. Что это такое, и чем отличается от других стёкол?

Представленные недавно смартфоны Apple iPhone 12 от Apple имеют дисплеи, которые защищает новое покрытие из особопрочного стекла имеющего наименование Ceramic Shield, которое обещает гораздо более высокую защиту от падений и устойчивость к царапинам.

Ранее смартфоны Apple нельзя было назвать лидерами в области защиты от внешних механических воздействий (сравнительный тест), но в этот раз всё может измениться.

Новое защитное стекло, покрывающее их дисплеи производится ведущей в этой отрасли компанией Corning, известной как производитель стекол Gorilla Glass. Apple утверждает, что Ceramic Shield обеспечивает улучшенную в четыре раз защиту от падения по сравнению с предыдущими моделями iPhone. За счет чего это было достигнуто?

Ключ к разгадке кроется в наименовании стекла Ceramic Shield. Оно имеет в своей структуре керамические нанокристаллы особой формы, обеспечивающей стеклу повышенную прочность. Кроме внедренных с помощью высокотемпературной кристаллизации нанокристаллов компания Corning дополнительно укрепляет стекло за счет технологии ионного обмена.

Как заявляет производитель стекла, «Ceramic Shield прочнее любого стекла для смартфонов, из доступных в нынешний день». При этом новое стекло Corning отличается от предыдущих керамических стекол более высокой прозрачностью, что позволило его использовать не в качестве покрытия для задней панели смартфонов, как это делалось ранее, а в качестве защиты экрана.

Мы знаем, что ранее лидером в области защитных стекол было Gorilla Glass Victus, использовавшееся Samsung в смартфонах Galaxy Note 20 Ultra и Galaxy Fold 2. Это алюмосиликатное стекло с повышенной прочностью, обеспечивающее в два раза большую устойчивость к царапинам, чем стекло Gorilla Glass 6, и в 4 раза, чем у алюмосиликатных стекол компаний-конкурентов.

Это алюмосиликатное стекло с повышенной прочностью, обеспечивающее в два раза большую устойчивость к царапинам, чем стекло Gorilla Glass 6, и в 4 раза, чем у алюмосиликатных стекол компаний-конкурентов.

К сожалению, Corning не сообщила разницу в прочности и устойчивости к царапинам между этими стеклами и нам придется дождаться сравнительных тестов упомянутых выше смартфонов флагманского уровня от Samsung и iPhone 12.

источник

Похожие материалы:

представлено новое поколение защитного стекла для электроники / Corning, Gorilla Glass, смартфон, планшет

«Стеклодувы» из Corning представили новинку — улучшенную версию производимого их работодателем алюмосиликатного стекла Gorilla Glass, устойчивого к ударным и механическим воздействиям.

Этот хрупкий с виду материал давненько используют в своих гаджетах многие известные производители электроники с тех самых пор, когда перфекционист Стив Джобс решил, что царапины на пластиковой поверхности экрана смартфона — совсем уж неэстетично.

Как заявляют разработчики, новый продукт стекольной инженерии, который они назвали Gorilla Glass 5, отличается от представленного пару лет назад предшественника большей износостойкостью, а ещё в два раза лучше «держит удар» при падении с определённой высоты на твёрдые и, что особо примечательно, «неровные поверхности».

Так, Gorilla Glass 5 «выживает» в 80% случаев при «сваливании в штопор» с 1,5-метровой высоты. В общем, это уровень плеч у среднестатистического человека.

Почему за эталон взяли показатель в 1,5 метра, а не выше или ниже? Дело в том, что согласно данным исследования, проведённого фирмой Corning в 2015 году, 85% пользователей в том году по крайней мере разок роняли смартфон на пол.

Также спецы из «Корнинг» выяснили, что две трети таких падений происходили с высоты на уровне талии или плеча. Как по мне, это вполне очевидно и без проведения масштабных социологических изысканий.

Так вот, стекло Gorilla Glass 4 достаточно прочное, чтобы достойно «противостоять» ключам и монеткам в кармане, а также незначительным ударным, динамическим воздействиям или статическому изгибу, но слабо «держит» сильный удар при падении с высоты более одного метра.

А ещё смартфоны, экраны которых прикрыты алюмосиликатным стеклом «Горилла» четвёртого поколения, не любят падать на неровные поверхности.

Отсюда следует, что инженеры «Корнинг» в своей работе по созданию нового продукта, сконцентрировались на поиске решений, которые позволили бы улучшить устойчивость стекла к сильным ударным воздействиям.

И что же, удалось ли им достичь заданных характеристик? Да, им это удалось! Однако, как это всегда бывает, «дьявол кроется в мелочах»: во-первых, показатель «выживаемости» «Гориллы» в 80% случаев при падении с 1,5-метровой высоты был достигнут в тестах с использованием стекла толщиной 0,6 мм, в то время, как производители электроники чаще всего прибегают к использованию 0,4-миллиметрового защитного стекла; во-вторых, в ходе презентации «Корнинг» показала результаты испытаний, в ходе которых весогабаритный имитатор смартфона, снабжённый новым стеклом, падал экраном вниз, а не, например, боковиной на угол или на край, что, поверьте, таит куда большую опасность для целостности экрана, чем падение с высоты с приземлением плашмя.

Словом, всё не так однозначно, когда конструкторы-«электронщики» по разным причинам прибегают к использованию выносливого, но более тонкого материала, а маркетологи фирмы-поставщика комплектующих тестируют новый конструкционный материал в условиях узких рамок по заданным нагрузкам.

Помимо этого, оказывается, что я не один такой скептик по части характеристик нового материала. Так, во время презентации новинки один из журналистов поинтересовался у Джона Бэйна (John Bayne) — вице-президента и по совместительству главного исполнительного директора фирмы «Корнинг», как изложенные выше факторы влияют на «жизнестойкость» Gorilla Glass 5, на что тот ответил так: «Устойчивость защитного стекла к ударам прямо зависит от габаритов и жёсткости корпуса смартфона».

Так, во время презентации новинки один из журналистов поинтересовался у Джона Бэйна (John Bayne) — вице-президента и по совместительству главного исполнительного директора фирмы «Корнинг», как изложенные выше факторы влияют на «жизнестойкость» Gorilla Glass 5, на что тот ответил так: «Устойчивость защитного стекла к ударам прямо зависит от габаритов и жёсткости корпуса смартфона».

Также вице-президент добавил: «Жёсткость конструкции смартфона в целом является определяющим фактором того, как гаджет перенесёт падение боком на угол или плоскую поверхность. Также немаловажную роль играет то, насколько глубоко стекло «утоплено» в корпус устройства или наоборот — как сильно оно выступает относительно основной фронтальной плоскости. Так что, если ваш смартфон — красивый, то это не значит, что он — защищённый. Помните это при выборе устройства!».

И в довершение всего, он подытожил: «Износоустойчивость и ударопрочность защитного секла — это комплексное свойство, которые во многом зависит от конструкционных особенностей гаджета. Если это возможно, мы активно сотрудничаем с производителями электроники на протяжении всего процесса проектирования мобильного устройства, чтобы гарантировать наилучший результат, однако не все компании настолько открыты к сотрудничеству, ведь коммерческая тайна, есть коммерческая тайна».

Какой вывод мы — потребители, можем сделать из этих слов? Верно, пока что алюмосиликатное стекло, пускай даже самое совершенное на сегодняшний день — это всё же стекло, а не сталь.

Что тут ещё сказать? Поверьте, не стоит уповать на то, что Gorilla Glass 5 не треснет, если телефону до твёрдой поверхности лететь аж 1,5 — 2 метра!

В настоящее время Gorilla Glass 5 находится на стадии внедрения в производство, так что, вполне возможно, уже вскоре мы услышим о его применении ведущими производителями электроники в своих серийных изделиях.

Что такое Corning Gorilla Glass и как его изобрели?

Напомню, что алюмосиликатное стекло под брендом Gorilla Glass дебютировало в 2007 году как составная часть культового iPhone первого поколения.

Этому событию предшествовала долгая история создания этого конструкционного материала, начало которой положил исследовательский проект под названием «Project Muscle», начавшийся в 1959 году.

С тех пор инженеры компании работают над тем, чтобы сделать стекло тоньше, при этом сохранив или даже улучшив его общую прочность и устойчивость к царапинам.

Отмечу, что на момент выхода первого iPhone, доля Corning как поставщика комплектующих на рынке компонентов для производства потребительской электроники составляла не более 10%, а ныне — 80%. По словам представителей компании, с 2007 года было произведено более 4,5 млрд гаджетов, оснащённых защитным стеклом Gorilla Glass.

В наше время такие крупные производители потребительской электроники, как Apple, Samsung, HTC, Lenovo, Huawei, LG, HP, Motorola и Asus — постоянные клиенты фирмы Corning.

Все об алюмосиликатном стекле — что вам нужно знать

Стекло — это негибкий материал, который образуется путем нагревания смеси сухих твердых материалов до тех пор, пока она не достигнет полутвердого состояния, с последующим быстрым охлаждением смеси для предотвращения образования кристаллической формы. структура, которой обладают большинство твердых материалов. Когда стекло охлаждается, атомы блокируются в неупорядоченном состоянии, аналогичном состоянию жидкости, прежде чем они смогут сформировать кристаллическое состояние твердого тела. Поскольку стекло не является ни жидкостью, ни твердым телом, а обладает обоими качествами, стекло существует как отдельный тип материи.Стекло бывает разных сортов, и одним из менее распространенных типов является алюмосиликат.

Что такое алюмосиликатное стекло?

Алюмосиликатное стекло — это стекло, содержащее оксид алюминия, обычно от 20% до 40%. Существуют разные типы алюмосиликатного стекла, и они зависят от их химического состава, с особым вниманием к составу оксидов.

Свойства и применение алюмосиликатного стекла

Алюмосиликатное стекло имеет свойства, сравнимые с боросиликатным стеклом, но более термостойкое, выдерживает температуры до 800 градусов Цельсия и имеет лучшую химическую стойкость.Его температура размягчения составляет 1010 градусов по Цельсию. Алюмосиликат — это встречающееся в природе соединение, такое как цеолит, микропористый минерал, который обычно используется для абсорбции и в качестве катализаторов. Из-за растущего спроса на алюмосиликатное стекло алюмосиликат в настоящее время производится массово.

Из-за своей термостойкости алюмосиликатное стекло гораздо труднее плавить и, следовательно, обрабатывать, чем боросиликатное стекло. Кроме того, после создания он часто подвергается процессу ионизации, чтобы сделать его более устойчивым к царапинам.Этот процесс включает в себя погружение стекла в раствор расплавленной соли при температуре около 400 ° C. Он создает обмен более мелких ионов натрия на более крупные ионы калия. Когда стекло охлаждается, большие ионы калия сжимаются, что увеличивает поверхностную прочность.

Алюмосиликатное стекло обладает высокой стойкостью к тепловому удару и поэтому используется в качестве герметизирующего материала для горячих систем. Его часто покрывают электропроводящей пленкой, а затем используют в качестве резисторов для электронных схем.Он также очень легкий, что позволяет использовать его как для сенсорных экранов, так и для защиты сенсорных экранов.

Виды алюмосиликатного стекла

Щелочноземельное алюмосиликатное стекло содержит 15-25% оксида алюминия (Al2O3), 52-60% диоксида кремния (SiO2) и около 15% щелочноземельного металла. Типичными характеристиками являются очень высокие температуры превращения и точки размягчения. В основном они используются для стеклянных колб для галогенных ламп, высокотемпературных термометров, а также термически и электрически сильно нагружаемых пленочных резисторов.

В основном они используются для стеклянных колб для галогенных ламп, высокотемпературных термометров, а также термически и электрически сильно нагружаемых пленочных резисторов.

Щелочное алюмосиликатное стекло обычно состоит из 10-25% оксида алюминия (Al2O3) и более 10% щелочи. Высокое содержание щелочи подготавливает стекло к ионному обмену с более крупными ионами щелочных металлов, чтобы улучшить поверхностную прочность на сжатие. Благодаря этой особенности он особенно подходит для использования в сенсорных дисплеях, солнечных элементах и многослойном безопасном стекле. Высокие температуры превращения и выдающиеся механические свойства, например твердость и устойчивость к царапинам являются характеристиками щелочного алюмосиликатного стекла.

Сводка

В этой статье представлено понимание алюмосиликатного стекла. Чтобы узнать больше о стекле, прочтите наше руководство здесь. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники

- https://www.cmog.org/article/types-glass

Прочие изделия из стекла

Больше от Заводское и производственное оборудование

Алюмосиликатное стекло: свойства и применение

Отличающееся исключительной устойчивостью к высоким температурам и химическим воздействиям , алюмосиликатное стекло стало применяться во многих промышленных, коммерческих и личных областях.

Этот материал на минеральной основе содержит 57-60% диоксида кремния (SiO 2 ) и 16-20% диоксида алюминия (Al 2 O 3 ), а также небольшое количество 5-7% извести (CaO). , 6-12% оксида магния (MgO), триоксида бора (B 2 O 3 ) среди других катионов.

Свойства алюмосиликатного стекла

Ниже приведены некоторые основные свойства алюмосиликатного стекла:

Высокая прочность и устойчивость к царапинам Алюмосиликатное стекло известно тем, что оно входит в состав мобильных устройств, его свойства идеально подходят для защиты от царапин, которые часто встречаются на мобильных устройствах .

Высокое содержание щелочи в алюмосиликатном стекле делает этот материал прочным. Механические характеристики данного стеклопакета при 20 ° C следующие:

- Твердость по Виккерсу = 480 — 670 HV

- Твердость по Кнупу = 500 — 640 HK2

- Модуль сдвига = 26 — 31,7 МПа

При температуре отжига до 800 ° C и температуре размягчения по Вика до 1010 ° C алюмосиликатное стекло имеет относительно высокое термическое сопротивление по сравнению с другими подобными стеклянными материалами.Фактически, его термостойкость сравнима с керамикой.

- Температура стеклования = 620-790 ° C

- Теплопроводность = 0,91 — 1,1 Вт / (м · К) при 20 ° C

Его коэффициент теплового расширения 9,8×10 -6 1 / K (при 300 ° C) ставит материал в один ряд с материалами, используемыми в электродах. В результате алюмосиликатное стекло может также использоваться в качестве герметизирующего материала в горячих системах и оборудовании.

Устойчивость к химическому разложениюХимическая стойкость алюмосиликатного стекла подтверждена исследованиями. Скорость растворения этого материала низкая и составляет 10 -4 г / (м 2 · день) в условиях насыщения.

Производство и обработка

Алюмосиликат встречается в природе как цеолит, микропористый минерал, который обычно используется для адсорбции и в качестве катализаторов. Однако из-за растущего спроса на алюмосиликатное стекло необходимо массовое производство этого материала.

Процесс производства алюмосиликатного стекла сложнее, чем боросиликатного стекла, но его превосходные свойства более чем компенсируют затраты и усилия при производстве.

Стеклянный материал может быть переработан в широкий спектр продуктов, в основном в сочетании с другими соединениями, которые улучшают или улучшают его внутренние свойства:

- Е-стекло образуется при добавлении оксида бора к щелочноземельному алюмосиликатному стеклу.

В результате получается композитное стекло с более высоким удельным сопротивлением, показателем преломления и плотностью.

В результате получается композитное стекло с более высоким удельным сопротивлением, показателем преломления и плотностью. - Алюмоборосиликатное стекло — это модифицированная версия боросиликатного стекла, в которой некоторые атомы бора заменены алюминием.

- Gorilla Glass — это марка алюмосиликатного стекла, которое химически упрочняется посредством процесса ионного обмена. Во время производства стекло погружается в расплавленную калиевую соль с температурой 400 ° C, из которой атомы натрия в стекле замещаются калием. В результате получается стекло с повышенной поверхностной прочностью, а также устойчивостью к трещинам и царапинам.

Применение алюмосиликатного стекла

Стеклянный экран для мобильных устройствОдно из самых популярных применений алюмосиликатного стекла в последнее время — в индустрии мобильных устройств из-за его химически усиленных и ударопрочных свойств, сохраняющих гладкий внешний вид стекла по сравнению с пластиком. Достижения в производственном процессе позволили изготавливать стекло в виде тонких листов и служить отличным проводником между нашими пальцами и устройством на сенсорных экранах.

Высокотемпературные системыОбладая высокой термостойкостью, материал нашел применение в нескольких высокотемпературных применениях:

- Стеклянный патрон для галогенных ламп : алюмосиликатное стекло нашло свою нишу в стеклянных колбах и патронах для галогенных ламп.

- Трубка термометра для высокотемпературных систем : Обычное стекло может размягчиться или ослабнуть в очень высоких жидкостях, поэтому использование алюмосиликатного стекла в качестве материала для термометра может решить эту проблему.

- Трубки зажигания : Материал может выдерживать значительные тепловые удары в системах зажигания.

- Посуда и столовые приборы : Некоторые кухонные принадлежности содержат алюмосиликатное стекло, хотя и не в чистом виде по соображениям стоимости.

Заинтересованы в использовании алюмосиликатного стекла в своей продукции? Найдите ведущих поставщиков и свяжитесь со своими вопросами прямо сейчас.

Стекло | Конструкция машины

Стекло представляет собой аморфное твердое тело, полученное путем сплавления кремнезема с основным оксидом.Хотя его атомы никогда не располагаются в кристаллическом порядке, расстояние между атомами в стекле невелико. Стекло отличается прозрачностью, твердостью при атмосферных температурах и отличной устойчивостью к атмосферным воздействиям и большинству химикатов, кроме плавиковой кислоты.

Большая часть стекла основана на силикатной системе и состоит из трех основных компонентов: кремнезема (SiO), извести (CaCO 3 ) и карбоната натрия (NaCO 3 ). Различные оксиды добавляются для придания стеклу свойств, отвечающих конкретным требованиям.

Стекла несиликатной системы, на которые приходится только около 5% всего производимого стекла (за исключением стеклокерамики, описанной в главе Инженерная керамика ), включают фосфатные стекла (которые устойчивы к кислоте HF), стекла из боратов редкоземельных элементов ( для высокого показателя преломления), теплопоглощающие стекла (на основе FeO) и системы на основе оксидов алюминия, ванадия, германия и других металлов. Почти все очки можно разделить на один из шести основных типов в зависимости от химического состава.Внутри каждого типа, за исключением плавленого кварца, есть несколько различных составов.

Натриевое стекло, самый распространенный тип, это стекло для бутылок, окон, лампочек и стаканов для питья. Его состав аналогичен составу самого раннего искусственного стекла — смеси оксидов кремния, кальция и натрия. Примерно 90% всего стекла, выплавляемого сегодня, — это натронная известь (или просто «известь», как ее обычно называют). Из этого недорогого стекла можно легко изготовить самые разнообразные формы. Устойчивость к высоким температурам и резким перепадам температуры низкая, а устойчивость к воздействию химикатов вполне удовлетворительная.

Устойчивость к высоким температурам и резким перепадам температуры низкая, а устойчивость к воздействию химикатов вполне удовлетворительная.

Боросиликатное стекло, старейший тип стекла, обладающий заметной устойчивостью к тепловому удару и более высоким температурам, а также отличную стойкость к химическому воздействию. В этой стеклянной структуре, первой с товарным знаком Pyrex, часть SiO ″ заменена оксидом бора.

Боросиликатное стекло имеет низкий коэффициент теплового расширения и поэтому подходит для зеркал телескопов и других прецизионных деталей.Кроме того, поскольку это стекло выдерживает термические удары, оно используется для изготовления духовки и лабораторной посуды, линз налобных фонарей и стаканов для манометров котла. Большинство боросиликатных стекол имеют лучшую стойкость к кислотам, чем натриево-известковые стекла, но плохую стойкость к щелочам. Стекловолокно, используемое в армирующих пластиковых соединениях, представляет собой модифицированное боросиликатное стекло.

Свинцово-щелочное стекло, или свинцовое стекло, содержит монооксид свинца PbO для увеличения показателя преломления. Это стекло является лучшим электрическим изолятором, чем натриево-известковое или боросиликатное стекло.Свинцовое стекло используется для оптики, такой как призмы и линзы, а также в качестве защиты от атомного излучения. С ним легко работать, и он хорошо подходит для медленных ручных операций. Из-за своего естественного блеска свинцовое стекло используется для изготовления прекрасной хрустальной посуды. Как и известковое стекло, свинцовое стекло плохо сопротивляется высоким температурам и тепловым ударам.

Алюмосиликатное стекло (в котором некоторое количество глинозема, Al 2 O 3 , заменяет диоксид кремния) — еще одно термостойкое стекло, подобное боросиликатному, но способное выдерживать более высокие рабочие температуры.Эти стекла также устойчивы к химическому воздействию и являются хорошими электрическими изоляторами. Алюмосиликатные стекла подходят для высокопроизводительных приложений, таких как высокотемпературные термометры, окна космических аппаратов и запальные лампы. Покрытые электропроводящей пленкой, они используются в качестве резисторов в критических электронных схемах. Алюмосиликаты стоят примерно в три раза дороже боросиликатов, и их значительно труднее производить.

Алюмосиликатные стекла подходят для высокопроизводительных приложений, таких как высокотемпературные термометры, окна космических аппаратов и запальные лампы. Покрытые электропроводящей пленкой, они используются в качестве резисторов в критических электронных схемах. Алюмосиликаты стоят примерно в три раза дороже боросиликатов, и их значительно труднее производить.

96% кварцевое стекло — это стекло с высокой термостойкостью, изготовленное из боросиликатного стекла по собственному процессу (Corning Glass Works).Из этого стекла легче формовать и принимать больше форм, чем из плавленого кварца. Его свойства настолько близки к свойствам плавленого кварца, что он иногда используется в качестве заменителя в оптических компонентах и окнах космических кораблей, где он должен выдерживать высокую температуру вхождения в атмосферу Земли. Он также используется в качестве термостойкого покрытия, например, на внешней стороне космических кораблей НАСА. Другое использование включает лабораторную посуду и компоненты освещения, такие как дуговые трубки в галогенных лампах.

Плавленый кремнезем — единственная из шести категорий, которая содержит один состав.Это стекло состоит просто из диоксида кремния (диоксида кремния) в некристаллическом или аморфном состоянии. Плавленый диоксид кремния, самый дорогой из всех стекол, обеспечивает максимальную стойкость к тепловому удару, а также максимально допустимую рабочую температуру (от 900 ° C в течение длительного периода до 1200 ° C в течение короткого периода). Он также имеет максимальное пропускание в ультрафиолетовом диапазоне и самую высокую стойкость к химическому воздействию среди всех стекол. Плавленый кварц используется в приложениях, где требования очень строгие, таких как заготовки зеркал для астрономических телескопов, ультразвуковые линии задержки, оптические коммуникационные волноводы и тигли для выращивания кристаллов.Изготовление плавленого кварца затруднено, поэтому количество доступных форм резко ограничено.

Эти шесть типов стекла можно сгруппировать в три пары. Натронная известь и свинец-щелочь называют мягкими стеклами, потому что они размягчаются или плавятся при относительно низких температурах. Боросиликатное и алюмосиликатное стекло называют твердым стеклом, потому что оно размягчается или плавится при относительно более высоких температурах. А 96% кремнезем и плавленый кремнезем самые твердые.

Самый старый из стаканов — натронная известь, который был известен около 4000 лет назад.Свинцово-щелочной металл был разработан в 1676 году, боросиликат в 1912 году, алюмосиликат в 1936 году, 96% -ный кремнезем в 1939 году и плавленый кварц в 1952 году.

Сегодня многие изделия из стекла изготавливаются из композитов, состоящих из нескольких стекол разного состава. Высокопрочная посуда состоит из сэндвича из стекла с низким коэффициентом расширения и сердечника из стекла с высоким коэффициентом расширения. Волокна оптической связи (волноводы) вытягиваются из були, изготовленной из стекла с контролируемым изменением состава. Окна аэрокосмических аппаратов состоят из нескольких оконных стекол, каждая из которых обладает уникальными свойствами; внешние стекла термостойкие, внутренние — механически прочные.

Светочувствительные очки , хотя и не считаются базовым типом, доступны в трех классах. Фотохромное стекло темнеет под воздействием ультрафиолетового излучения и тускнеет при удалении ультрафиолетового раздражителя или при нагревании стекла. Некоторые фотохромные композиции остаются затемненными в течение недели и более. Другие исчезают в течение нескольких минут после удаления ультрафиолета. Основное применение быстро увядающих композиций — это линзы для очков, которые автоматически затемняются и выцветают при воздействии или удалении от солнечного света.

Фоточувствительное стекло также реагирует на свет, но иначе, чем фотохромное стекло. При воздействии ультрафиолетовой энергии и последующем нагревании светочувствительное стекло меняет цвет с прозрачного на опаловый. Когда УФ-облучение производится через маску, узор маски воспроизводится на стекле. Проявленное изображение является постоянным и не тускнеет, как аналогичное изображение в фотохромном стекле. Открытое опаловое светочувствительное стекло гораздо более растворимо в плавиковой кислоте, чем неэкспонированное стекло.Погружение в эту кислоту создает формы, углубления или отверстия за счет вытравливания открытых и проявленных участков.

Когда УФ-облучение производится через маску, узор маски воспроизводится на стекле. Проявленное изображение является постоянным и не тускнеет, как аналогичное изображение в фотохромном стекле. Открытое опаловое светочувствительное стекло гораздо более растворимо в плавиковой кислоте, чем неэкспонированное стекло.Погружение в эту кислоту создает формы, углубления или отверстия за счет вытравливания открытых и проявленных участков.

Фотохроматические очки — это полноцветные светочувствительные очки. Разработанные в 1978 году лабораториями Corning Glass Works, их характеристики предполагают такие приложения, как хранение информации, декоративные объекты, окна или другие прозрачные пленки и контейнеры. Фотохромные очки обладают постоянством истинного цвета.

Обзор очков

Введение

Этот документ является своего рода продолжением моего руководства по стеклу. композиции и предполагает базовое понимание стекла с точки зрения конструкции и композиции.

Очки из силикатного стекла с содовой извести

Один из старейших известных составов стекла, силикатно-натриевое стекло. примерно для 90% стекла, производимого сегодня. Они обязаны своей способностью стоять испытание временем на простоту изготовления, удовлетворительный уровень механических и химическая стойкость, и их относительно дешевое сырье.

Большинство силикатных стекол состоит из соды (Na 2 O), извести (CaO),

и кремнезем (SiO 2 ) в пропорции 16-10-74.Хотя это соотношение было

обнаруженный эмпирически в древние времена, он совпадает с очень

важная область на бинарной фазовой диаграмме Na 2 O-SiO 2 (и ее тройное дополнение, фаза Na 2 O-CaO-SiO 2 диаграмму) вблизи самой низкой температуры эвтектики 788 ° C. Пока 16-10-74 тает

где-то около 800 ° C, стоит отметить, что, как и у всех стекол, расплав

при такой температуре будет непрактично вязким; температура капли (которая

является точным показателем температур, при которых можно обрабатывать расплав. с) составляет около 1185 ° C.

с) составляет около 1185 ° C.

Хотя его механические свойства (а именно, прочность и долговечность) никоим образом не означает исключительное качество, силикатные стекла из натронной извести широко используются для самых распространенных стеклянные аппликации, такие как окна, стеклянные бутылки, посуда и свет луковицы. Сырье, используемое для создания стаканов из натронной извести, также недорогое; кальцинированная сода, известняк и кварцевый песок могут быть куплены тоннажом в значительно меньше затрат, чем на сырье, необходимое для боросиликатного или специальные очки.

Очки боросиликатные

Добавление B 2 O 3 к диоксиду кремния служит многим целям потому что он не только придает очкам желаемые свойства, но и действует как стеклообразователь во многом похож на кремнезем.Добавление боратов позволяет использовать меньше щелочи (такой как сода и поташ) в стекле, что часто бывает желательно, поскольку щелочные флюсы значительно снижают механическую прочность и диэлектрическую прочность. поля пробоя их очков. Добавление боратов также способствует значительно снижает химическую стойкость (как в случае натриевой лампы кожухи) и уменьшенное тепловое расширение (в случае стеклянной посуды Pyrex).

Обычный боросиликатный состав —

- 80% кремнезема

- 12.9% В 2 О 3

- 3,9% Na 2 O

- 2,2% глинозема

- 0,4% К 2 О

Он имеет общее содержание щелочи 4,3% по сравнению с 16%, обнаруженным в

стандартная натриево-известковая кремнеземная система. Хотя эта композиция (что бывает с

будь то Corning 7740 или Pyrex) обладает превосходной стойкостью к тепловому удару, это

низкий уровень щелочи также затрудняет плавление боросиликатов. Кроме того, сырье

которые вносят бораты в очки, очень дороги, но боросиликатные стекла

по-прежнему широко производятся в кухонной посуде, лабораторной посуде и стекловолоконной изоляции.

Свинцовые стекла / Свинцово-щелочной силикат

Оксид свинца (PbO) действует как флюс в кварцевом стекле, понижая температуру плавления и что упрощает этапы обработки и формования. В отличие от щелочных флюсов, однако добавление оксида свинца к кремнезему не ухудшает диэлектрическую проницаемость. потеря очков, а его плотность придает свинцовым стеклам повышенный блеск за счет высокий показатель преломления свинца. Оксид свинца (PbO) обычно добавляют повсюду. от 18% до 65% в дополнение к примерно 11% щелочи.Свинцовое стекло чаще всего используется для изготовления свинцовых «хрустальных» украшений и посуды (которые, в отличие от свинцовых краски, не пияют свинец в заметных количествах) и оптические очки, часто используется в качестве пропускающего ИК-излучения стекла (например, тех, которые необходимы в теплоотводящих ракеты) и рентгеновские поглощающие стекла и радиационная защита.

Стекло алюмосиликатное

Добавление оксида алюминия в сетку из диоксида кремния придает заметную прочность и термостойкость стекла за счет связывания стеклянной сети.Алюмосиликатные стекла широко различаются по составу, но обычно характеризуется содержанием оксида алюминия от 20% до 40%. Типичный состав алюмосиликатное стекло — это 57% кремнезема, 20,5% глинозема, 12% магнезии, 5,5% извести, 4,0% B 2 O 3 и 1% соды.

Из-за очень низкого содержания флюса такие алюмосиликатные стекла очень твердые. плавиться и образовывать (в большей степени, чем боросиликаты), но обладают превосходными термическими расширение (0,5 ppm в алюмосиликатах против 3,3 ppm в боросиликатах), высокое устойчивость к химическому воздействию благодаря очень низкому содержанию щелочи, хорошей прочности, и очень хорошие огнеупорные свойства.Стекла алюмосиликатные чаще всего Встречается в виде посуды, стеклокерамики и стекловолокна.

Стекла с высоким содержанием кремнезема

Как и следовало ожидать, стекла с высоким содержанием кремнезема из-за отсутствия в них флюса,

они очень трудно плавятся и обладают рабочими температурами выше 2000 ° C. Их свойства обычно превосходят большинство других типов очков, с

очень высокие температуры обработки являются ограничивающим фактором

производство и применение этих стекол с высоким содержанием кремнезема в более крупных масштабах.Для

Например, эти стекла обладают очень низким тепловым расширением, хорошим химическим

долговечность, оптические свойства, механические свойства и очень хорошие

высокотемпературное поведение. Их главный недоброжелатель — то, что у них есть

относительно низкая плотность из-за их открытой структуры и (в сочетании с

примесей), что делает стекла с высоким содержанием кремнезема хорошими ионными проводниками.

Их свойства обычно превосходят большинство других типов очков, с

очень высокие температуры обработки являются ограничивающим фактором