Применение алюминия – Транспорт

Все виды транспорта на земле от велосипедов до космических ракет производятся из алюминия. Этот металл позволяет человеку двигаться с высокой скоростью, переплывать океаны, подниматься в небо и покидать пределы нашей планеты. На транспортную сферу уже приходится наибольшая часть мирового потребления алюминия – 27%. И в ближайшие года эта цифра будет только увеличиваться.

|

Ричард Бах

Чайка по имени Джонатан Ливингстон

Авиация и космос

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».

Сегодня на алюминий приходится около 75-80% общей массы современного самолета.

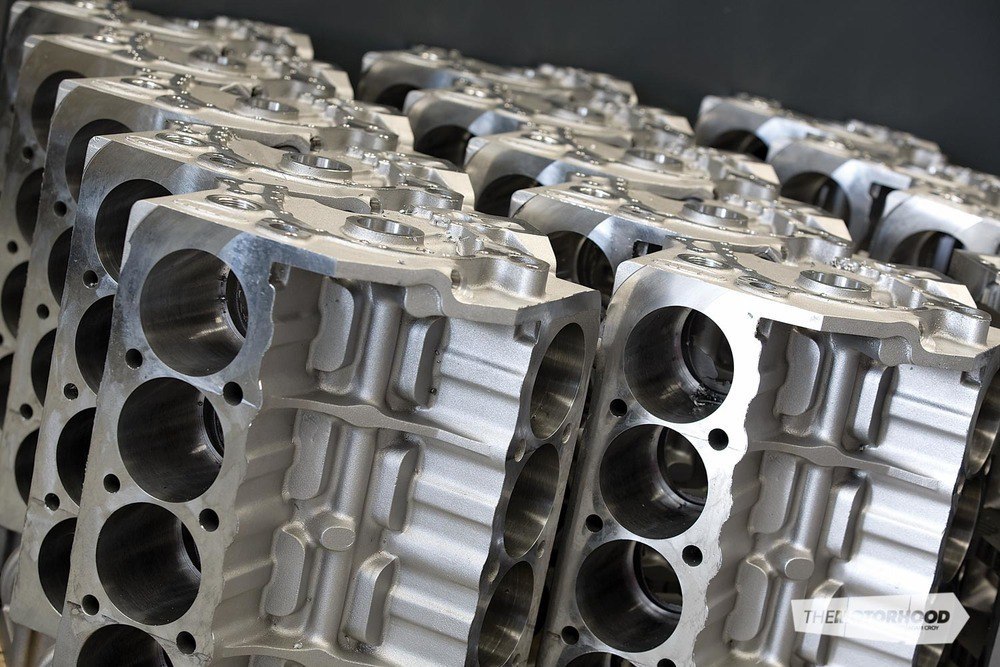

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

В дальнейшем «крылатый» металл заменил дерево, сталь и другие материалы в конструкции первых самолетов и уже в 1917 году знаменитый немец авиаконструктор Хуго Юнкерс поднял в воздух первый цельнометаллический самолет, фюзеляж которого был выполнен из алюминиевого сплава – дюралюминия, в состав которого также входят медь (4,5%), магний (1,5%) и марганец (0,5%).

Дюралюминий

Во время Первой Мировой войны дюралюминий был настоящей военной технологией. Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Самолеты собираются из листов и профилей, соединяющихся друг с другом алюминиевыми заклепками, число заклепок в одной машине может достигать нескольких миллионов. В некоторых моделях вместо листов используются прессованные панели, и в случае появления трещины она доходит только до конца такой панели. Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Основные сильные стороны космических алюминиевых сплавов – стойкость к высоким и низким температурам, вибрационным нагрузкам и воздействию радиации. Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Алюминий оказался незаменим не только в авиации, но и в космонавтике, где сочетание минимальной массы с максимальной прочностью еще более критично. Корпус первого искусственного космического спутника Земли, запущенного в СССР в 1957 году, был выполнен из алюминиевого сплава.

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

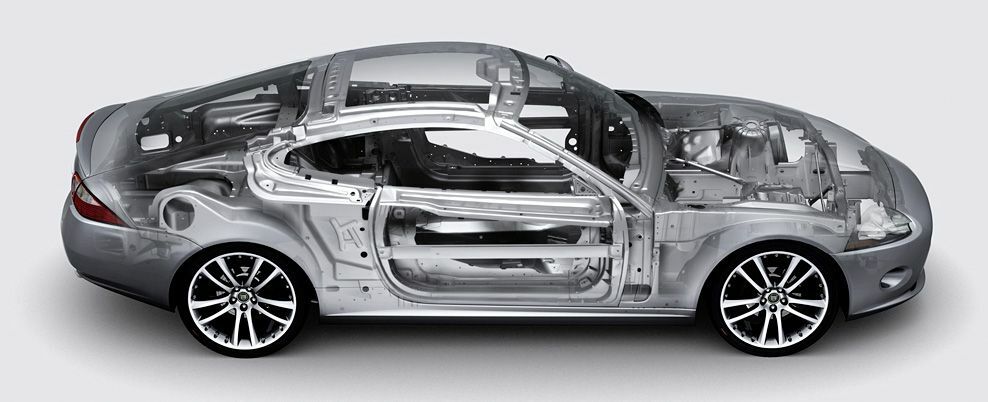

Автомобилестроение

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО 2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО 2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама.

Формула 1

Гоночный болид Формулы-1, согласно требованиям на 2015 год, должен весить не менее 702 килограммов. Две трети этой массы приходится на алюминий. В то время как обшивка кузова выполнена из углепластика, все внутренние узлы и компоненты изготавливаются именно из «крылатого металла».

Алюминий использовался в автомобилестроении практически с момента начала промышленного использования этого металла. В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат.

Микки Томпсон

Индианаполис 500, 1962 г.

Range Rover

Последняя модель Range Rover с полностью алюминиевым кузовом стала легче на 39% или 420 килограмм. Это равноценно весу пяти человек.

Применять алюминий для изготовления кузова первыми стали производители автомобилей класса «премиум». Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, выпущенная в 1994 году. За ней последовали и другие люксовые бренды – BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Основными методами изготовления различных автодеталей являются литье и штамповка из прокатанных листов и полос. Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Tesla

Полностью дополнительная защита Tesla состоит из трех уровней. Первый – полый алюминиевый брус специальной формы, который либо отбрасывает лежащий на дороге предмет, либо смягчает удар. Второй – плита из титана, защищающая наиболее уязвимые компоненты в передней части автомобиля. Третий – щит из штампованного алюминия, который рассеивает энергию удара и, если препятствие твердое и неподвижное, приподнимает автомобиль над ним.

Еще одно замечательное свойство алюминия – он отлично «гасит» удар, причем делает это в два раза эффективнее, чем сталь. Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

Железнодорожный транспорт

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Первые грузовые вагоны, полностью выполненные из алюминия, были выпущены в 1931 году в США. Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Shinkansen

Первый высокоскоростной поезд в мире появился в Японии в 1964 году. Он курсировал между Токио и Осакой и преодолевал расстояние в 515 км за 3 часа 10 минут, разгоняясь до 210 км/ч. Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Сегодня алюминиевые вагоны используются для перевозки угля, различных руд и минералов, а также зерна, в вагонах-цистернах перевозят кислоты. Существуют также вагоны для перевозки готовых товаров, например, новых автомобилей – с завода до автодилерского центра.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Transrapid

Маглев-трасса в Китае, соединяющая Шанхай и шанхайский аэропорт Пудун. Поезд движется по ней со с коростью 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

Высокоскоростные поезда, выполненные из алюминия, используются на французской сети скоростных электропоездов TGV. Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Судостроение

Корпуса современных морских судов различного типа изготавливаются с использованием так называемого «морского алюминия» – это общее название для целого ряда алюминиево-магниевых сплавов (содержание магния – от 3% до 6%), применяемых в этом сегменте машиностроения. Они обладают особой коррозийной стойкостью, как в пресной, так и в морской воде.

Безусловным важным качеством судового алюминия является также хорошая свариваемость и хорошие прочностно-механические свойства. Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Первый частично алюминиевый катер Le Migron был изготовлен в Швейцарии в 1891 году. Через несколько лет успешный опыт алюминиевого судостроения был применен в Шотландии при постройке 58-метровой торпедной лодки. Она была весьма прочной и развивала максимальную для того времени скорость в 32 узла. Катер назывался «Сокол» и был сделан для военно-морского флота России.

Катер назывался «Сокол» и был сделан для военно-морского флота России.

Корпус высокоскоростных пассажирских теплоходов на подводных крыльях, развивающих скорость свыше 80 км/ч, изготавливается из алюминиевых сплавов – дюрали или магналия. Для развития высокой скорости и манёвренности судам нужна сравнительно небольшая собственная масса.

Коррозия в течение первого

года эксплуатации

Коррозия в течение первого

года эксплуатации

Морской алюминий в 100 раз медленнее поддается коррозии, чем сталь. В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

Поэтому из этого металла делают яхты, моторные лодки, катера, а также глубоководные аппараты. Как правило, спортивные суда от корпуса до надстроек изготавливаются из алюминия, что дает выигрыш в скорости; а корпуса судов повышенной грузоподъемности изготавливаются из стали, а вот надстройки и другое вспомогательное оборудование делаются из алюминиевых сплавов, снижая общий вес судна и повышая его грузоподъемность.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Строительство

Энергетика

Потребительские товары

Упаковка

Типы алюминия

Алюминий – широко используемый во фрезеровании металл. Существует несколько типов на выбор, подходящих для использования в разных проектах.

Алюминиевый сплав 1100¹ (так называемый чистый алюминий) не подвержен воздействию коррозии, а также химических веществ, имеет низкую стоимость и легко сваривается. Он широко используется для производства химического оборудования, лопастей вентиляторов и в качестве листового металла.

Он широко используется для производства химического оборудования, лопастей вентиляторов и в качестве листового металла.

Алюминиевый сплав 2014 (Al-Cu4SiMg²) АК8³ — используется при изготовлении частей различных машин и агрегатов, таких высоконагруженных деталей самолетов, грузовых автомобилей или других транспортных средств, а так же для деталей, работающих в условиях криогенных температур.

Сплав 2024 (Al-Cu4Mg1) Д16 — также используется при изготовлении корпусов и металлоконструкций, имеет высокую прочность и хорошую обрабатываемость, сохраняя в то же время высокую сопротивляемость воздействию коррозии. Эти свойства делают 2024 сплав идеально подходящим для крупногабаритного оборудования, такого как колёса грузовиков, а также для рекреационного оборудования и мелких предметов, таких как заклепки и винты. Д16 может использоваться для деталей, работающих при температурах до -230 °C.

3003 (Al-Mn1Cu) АМЦ — является материалом общего назначения, он также легко свариваемый как и 1100, но более прочный. Он применяется в изготовлении примерно того же самого оборудования, что и 1100, но вместе с тем из него также делают различные кухонные принадлежности и посуду. АМЦ используется для изготовления сварных баков, бензо и маслопроводов, радиаторов и т.д; имеет высокую коррозионную стойкость.

Он применяется в изготовлении примерно того же самого оборудования, что и 1100, но вместе с тем из него также делают различные кухонные принадлежности и посуду. АМЦ используется для изготовления сварных баков, бензо и маслопроводов, радиаторов и т.д; имеет высокую коррозионную стойкость.

5052 (Al-Mg2,5) АМг2 — ещё прочнее, чем 3003, что позволяет использовать его в морских условиях, и при этом сохраняя все преимущества слабых алюминиевых сплавов. Благодаря боле высокой прочности, по сравнению с более чистыми сплавами алюминия, АМг2 чаще применяется в качестве материала для дверных и оконных профилей, а также других лёгких сборных или сварных конструкций. При этом он также лёгок и удобен в работе, как и более чистые сплавы.

6061-ый (Al-Mg1SiCu) АД33 — легко сваривается, пластичен и устойчив к коррозии вкупе с впечатляющей прочностью. Он широко используется в производстве транспортных средств, мебели, в архитектурных конструкциях, и даже как простой листовой металл.

Несмотря на существование гораздо более широкого спектра различных алюминиевых сплавов, всё же упомянутые выше являются одними из наиболее распространённых и чаще всего используемых при фрезеровании.

Обработка алюминия может оказаться непростой задачей, но есть некоторые приёмы, которые вы можете применить, и всё пройдёт гладко. Существуют концевые фрезы, которые разработаны специально для работ по алюминию. Алюминий сам по себе очень мягкий и очень “липкий” металл, во время резки сильно забивает стружкой режущий инструмент. Фрезы по алюминию сделаны таким образом, чтобы этот эффект минимизировался. Высокие углы наклона линий зубьев таких фрез специально так сделаны, чтобы обрабатывать алюминий с максимальной производительностью. Использование положительных осевых углов наклона до 20 градусов и радиальных до 25 градусов — обычное дело. Инструмент с большим наклоном спирали (около 45 градусов) также является неплохим вариантом. Такой большой угол наклона спирали помогает удалять стружку из рабочей области, а также смягчит удар во время первого соприкосновения фрезы с обрабатываемой заготовкой. Использование фрез с малым числом канавок, например, однозубых или двухзубых даст больше места для стружки, что также препятствует забиванию стружкой фрезы. Диаметр сердцевины в размере 50% и ниже от диаметра фрезы также помогает лёгкому отводу стружки. Раскалённая алюминиевая стружка любит прилипать к инструменту, и обязательно будет стараться прилипнуть к вашей заготовке, поэтому её необходимо своевременно удалять. Оперативному удалению стружки может поспособствовать использование охлаждающей жидкости, которая в то же время поможет поддерживать температуру режущего инструмента в пределах рабочей нормы. Охлаждающую жидкость подают как методом распыления, так и струёй под давлением. С точки зрения удаления стружки струйная подача является более предпочтительной. Существует концевой инструмент, покрытый гладким напылением, уменьшающим трение поверхности канавки, что тоже снижает налипание стружки. Например такое износостойкое покрытие, типа CC AluSpeed® (TiB2 — диборид титана) фрез по алюминию, позволяет алюминиевой стружке скользить по поверхности фрезы без прилипания и теплопередачи.

Диаметр сердцевины в размере 50% и ниже от диаметра фрезы также помогает лёгкому отводу стружки. Раскалённая алюминиевая стружка любит прилипать к инструменту, и обязательно будет стараться прилипнуть к вашей заготовке, поэтому её необходимо своевременно удалять. Оперативному удалению стружки может поспособствовать использование охлаждающей жидкости, которая в то же время поможет поддерживать температуру режущего инструмента в пределах рабочей нормы. Охлаждающую жидкость подают как методом распыления, так и струёй под давлением. С точки зрения удаления стружки струйная подача является более предпочтительной. Существует концевой инструмент, покрытый гладким напылением, уменьшающим трение поверхности канавки, что тоже снижает налипание стружки. Например такое износостойкое покрытие, типа CC AluSpeed® (TiB2 — диборид титана) фрез по алюминию, позволяет алюминиевой стружке скользить по поверхности фрезы без прилипания и теплопередачи.

Работая с алюминием, следует помнить три основных момента:

- По возможности использовать режущий инструмент, специально разработанный для алюминия;

- Использовать станок, со скоростью подачи и оборотов в минуту, которые достаточно высоки для алюминия;

- Убедиться, что стружка своевременно отводится из рабочей области.

Имея вышеизложенное в виду, вы сможете получить наилучшие результаты в виде качественных изделий при работе с алюминием!

¹ Международное обозначение сплавов Алюминиевой ассоциации = Aluminium Association (AA), США;

² обозначение сплавов алюминия по ISO R209;

³ обозначение сплавов алюминия в России.

Применение алюминия – Транспорт

Все об алюминии

Все виды транспортных средств, от велосипедов до космических кораблей, сделаны из алюминия. Этот металл позволяет людям двигаться с головокружительной скоростью, пересекать океаны, летать в небе и даже покидать нашу планету. На транспорт также приходится наибольшая доля потребления алюминия: 27%. Эта цифра обязательно будет расти в ближайшие несколько лет.

|

Ричард Бах

Чайка Джонатана Ливингстона

Аэрокосмическая промышленность и авиация

Алюминий всегда будет считаться металлом, который позволил людям летать. Легкий, прочный и гибкий, он оказался идеальным материалом для создания самолетов тяжелее воздуха. Есть причина, по которой в некоторых кругах алюминий известен как «крылатый металл».

Легкий, прочный и гибкий, он оказался идеальным материалом для создания самолетов тяжелее воздуха. Есть причина, по которой в некоторых кругах алюминий известен как «крылатый металл».

Алюминий составляет 75-80% современного самолета, и фактически впервые он был использован в авиации до того, как были изобретены самолеты. Так граф Фердинанд Цеппелин изготавливал каркасы своих знаменитых дирижаблей из алюминия.

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт подняли в воздух свой «Флайер-1», первый управляемый самолет тяжелее воздуха. В то время автомобильные двигатели весили слишком много и не давали достаточной мощности, чтобы самолет мог подняться в воздух. Так, для самолета «Флиер-1» был построен специальный двигатель, в котором такие детали, как блок цилиндров, были отлиты из алюминия.

Позже алюминий постепенно заменил дерево, сталь и другие материалы в корпусах первых самолетов, а к 1917 году известный немецкий авиаконструктор Хуго Юнкерс построил первый в мире цельнометаллический самолет, фюзеляж которого был сделан из дюралюминия, алюминиевого сплава, который также включает медь (4,5%), магний (1,5%) и марганец (0,5%). Уникальный сплав был разработан в 1909 году Альфредом Вильмом, который также обнаружил, что этот сплав может подвергаться стрессу, то есть становится значительно прочнее после длительной термообработки.

Уникальный сплав был разработан в 1909 году Альфредом Вильмом, который также обнаружил, что этот сплав может подвергаться стрессу, то есть становится значительно прочнее после длительной термообработки.

Дюралюминий

Во время Первой мировой войны дюралюминий был настоящей военной технологией. Его состав и методы термообработки были засекречены, потому что это был стратегический материал для авиастроения.

С тех пор алюминий стал ключевым производственным материалом в авиации. Изменился состав алюминиевых сплавов, используемых в самолетах, самолеты стали лучше, но главная цель авиаконструкторов осталась прежней: построить максимально легкий самолет с максимально возможной грузоподъемностью, потребляющий наименьшее количество топлива и чей кузов не ржавеет со временем. Именно алюминий позволяет авиационным инженерам поражать все эти цели. В современных самолетах алюминий используется буквально везде: в фюзеляже, в обшивке, в лонжеронах и рулях направления, в системах крепления, в выхлопных трубах, в блоках питания, в заправочных шлангах, в дверях и полах. , в каркасах кресел пилота и пассажира, в топливных форсунках, в гидравлических системах, в стойках кабины, в шаровых опорах, в приборах кабины, в турбинах двигателей и во многих других местах.

, в каркасах кресел пилота и пассажира, в топливных форсунках, в гидравлических системах, в стойках кабины, в шаровых опорах, в приборах кабины, в турбинах двигателей и во многих других местах.

Основными алюминиевыми сплавами, применяемыми в авиации, являются серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2xxx рекомендуется для использования в условиях высоких температур и в средах с повышенным коэффициентом текучести. Сплавы 7ххх используются для низкотемпературных сред в деталях, подвергающихся повышенным нагрузкам, и в деталях, которые должны обеспечивать высокую коррозионную стойкость при высоком напряжении. Сплавы 3ххх, 5ххх и 6ххх применяются в малонагруженных деталях, а также в гидравлических, смазочных и топливных системах.

Наиболее широко используется сплав 7075. Он состоит из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, и в этом отношении он сравним со сталью, однако весит лишь треть веса стали.

Самолеты собираются из листов и профилей, скрепляемых заклепками. Количество заклепок в одном самолете может достигать миллионов. В некоторых моделях вместо листов используются прессованные панели, и если появляется трещина, то она может доходить только до границы такой панели. Например, крыло самого большого в мире грузового самолета Ан-124-100 «Руслан», способного перевозить до 120 тонн груза, состоит из восьми штампованных алюминиевых панелей каждая по 9метров шириной. Крыло сконструировано таким образом, что оно будет продолжать выполнять свои функции даже при повреждении панелей.

Количество заклепок в одном самолете может достигать миллионов. В некоторых моделях вместо листов используются прессованные панели, и если появляется трещина, то она может доходить только до границы такой панели. Например, крыло самого большого в мире грузового самолета Ан-124-100 «Руслан», способного перевозить до 120 тонн груза, состоит из восьми штампованных алюминиевых панелей каждая по 9метров шириной. Крыло сконструировано таким образом, что оно будет продолжать выполнять свои функции даже при повреждении панелей.

Сегодня авиаконструкторы ищут новые материалы, обладающие всеми преимуществами алюминия, но еще более легкие. Единственный кандидат, который у них есть, — углеродное волокно. Он состоит из нитей диаметром от 5 до 15 мкм, состоящих в основном из атомов углерода. Первым авиалайнером с фюзеляжем, полностью изготовленным из композитных материалов, стал Boeing 787 Dreamliner, совершивший первый коммерческий полет в 2011 г.

Однако производство самолетов из композитных материалов намного дороже, чем производство самолетов из алюминия. Кроме того, углеродные композитные материалы часто не обеспечивают требуемый уровень безопасности.

Кроме того, углеродные композитные материалы часто не обеспечивают требуемый уровень безопасности.

Основным преимуществом алюминиевых сплавов, используемых в космических аппаратах, является их способность противостоять высоким и низким температурам, вибрационным нагрузкам и радиации. Кроме того, они обладают свойством криогенного упрочнения, а это значит, что при понижении температуры их прочность и гибкость только увеличиваются. Сплавы, наиболее часто используемые в аэрокосмической отрасли, включают комбинации алюминия и титана, алюминия и никеля, а также алюминия, хрома и железа.

Алюминий оказался незаменимым не только в авиации, но и в аэрокосмической промышленности, где его сочетание малого веса и максимальной прочности еще более важно. Корпус первого искусственного спутника Земли, запущенного в СССР в 1957 году, был изготовлен из алюминиевого сплава.

Детали всех современных космических аппаратов содержат от 50% до 90% алюминиевых сплавов.:quality(80)/images.vogel.de/vogelonline/bdb/1297900/1297960/original.jpg) Алюминиевые сплавы используются в корпусах космических челноков, они используются в телескопической антенне космического телескопа Хаббл; водородные баки, используемые в ракетах, изготовлены из алюминиевых сплавов, законцовки ракет из алюминиевых сплавов, детали ракет-носителей и орбитальных станций, а также узлы крепления солнечных батарей — все эти элементы изготовлены из алюминиевых сплавов.

Алюминиевые сплавы используются в корпусах космических челноков, они используются в телескопической антенне космического телескопа Хаббл; водородные баки, используемые в ракетах, изготовлены из алюминиевых сплавов, законцовки ракет из алюминиевых сплавов, детали ракет-носителей и орбитальных станций, а также узлы крепления солнечных батарей — все эти элементы изготовлены из алюминиевых сплавов.

Даже твердотопливные ракетные ускорители изготавливаются из алюминия. Эти ускорители используются на первом этапе космического полета и состоят из алюминиевого порошка, окислителя, такого как перхлорат аммония, и связующего вещества. Например, самая мощная в мире ракета-носитель «Сатурн-5» (которая может вывести на орбиту 140 тонн груза) сжигает 36 тонн алюминиевой пудры за время выхода на орбиту.

Автомобильная промышленность

Автомобиль является самым распространенным видом транспорта в мире. Основным строительным материалом, используемым в автомобилях, является относительно дешевая сталь. Однако по мере того, как автомобильная промышленность начинает уделять все больше внимания топливной экономичности, снижению выбросов CO2 и дизайну, алюминий играет все более важную роль в современных автомобилях.

Однако по мере того, как автомобильная промышленность начинает уделять все больше внимания топливной экономичности, снижению выбросов CO2 и дизайну, алюминий играет все более важную роль в современных автомобилях.

В 2014 году мировая автомобильная промышленность (за исключением Китая) потребляла 2,87 млн тонн алюминия. Ожидается, что к 2020 году он будет потреблять 4,49 миллиона тонн алюминия в год. Ключевые факторы этого роста включают как рост автомобильного производства, так и более широкое использование алюминия в современных автомобилях.

Каждый килограмм алюминия, использованного в автомобиле, уменьшает общий вес автомобиля на один килограмм. По этой причине все больше и больше деталей автомобилей изготавливаются из алюминия: радиаторы двигателя, колеса, бамперы, детали подвески, блоки цилиндров двигателя, корпуса трансмиссии и кузовные детали: капоты, двери и даже рама. В результате с 19В 70-е годы доля алюминия в общем весе среднего автомобиля постоянно росла: с 35 кг в 1970-х до сегодняшних 152 кг. По прогнозам экспертов, к 2025 году среднее содержание алюминия в автомобиле достигнет 250 кг.

По прогнозам экспертов, к 2025 году среднее содержание алюминия в автомобиле достигнет 250 кг.

Формула-1

По новым требованиям 2015 года гоночный автомобиль Формулы-1 должен весить не менее 702 кг. Две трети этого веса составляет алюминий. В то время как внешняя поверхность корпуса выполнена из фибропластика, все внутренние узлы и детали изготовлены из алюминиевых сплавов

Алюминий используется в автомобильной промышленности практически с первого дня массового производства алюминия. В 1899 году на международной выставке в Берлине был представлен первый автомобиль с полностью алюминиевым кузовом, спортивный автомобиль Durkopp. А в 1901 году на гонках в Ницце дебютировал первый алюминиевый двигатель: его построил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонке Indianapolis 500 на автомобиле с алюминиевым двигателем и финишировал за рекордное время. Позже многие компании улучшили эту базовую конструкцию алюминиевого двигателя и использовали ее в различных серийных и гоночных моделях, в том числе в гоночных автомобилях Формулы-1. Интерес к алюминиевым деталям резко вырос после нефтяного кризиса 1970-е годы. Одержимые экономией топлива, конструкторы автомобилей начали заменять тяжелые стальные детали более легкими заменителями алюминия, чтобы уменьшить общий вес своих автомобилей.

Интерес к алюминиевым деталям резко вырос после нефтяного кризиса 1970-е годы. Одержимые экономией топлива, конструкторы автомобилей начали заменять тяжелые стальные детали более легкими заменителями алюминия, чтобы уменьшить общий вес своих автомобилей.

Микки Томпсон

Indianapolis 500, 1962

Range Rover

Новейший полностью алюминиевый автомобиль Range Rover на 39 % или 420 кг легче своего стального предшественника. Это эквивалентно весу пяти человек.

Алюминий впервые был использован в кузовах автомобилей премиум-сегмента. Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, дебютировавшая в 1994. Вскоре этому примеру последовали и другие люксовые бренды: BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

2014 год ознаменовался очередной вехой в истории автомобилестроения — в сегменте массового рынка был выпущен автомобиль с цельноалюминиевым кузовом: это была последняя версия культового грузовика Ford-150, самого популярного пикапа в США за последние 38 лет. Благодаря переходу на полностью алюминиевую конструкцию автомобиль стал на 315 кг легче, чем предыдущая модель, что позволило значительно снизить расход топлива и выбросы CO2. Также увеличена грузоподъемность, у модели улучшены разгонные и тормозные характеристики. В то же время грузовик получил наивысший рейтинг надежности от NHTSA, пять звезд вместо четырех звезд, которые были даны предыдущей модели.

Благодаря переходу на полностью алюминиевую конструкцию автомобиль стал на 315 кг легче, чем предыдущая модель, что позволило значительно снизить расход топлива и выбросы CO2. Также увеличена грузоподъемность, у модели улучшены разгонные и тормозные характеристики. В то же время грузовик получил наивысший рейтинг надежности от NHTSA, пять звезд вместо четырех звезд, которые были даны предыдущей модели.

Основным способом изготовления различных автодеталей является литье и штамповка с использованием в качестве сырья фрезерованных листов и лент. Однако некоторые детали изготавливаются с использованием необычного метода жесткого прессования мелкодисперсного алюминиевого порошка (спекшегося алюминиевого порошка или SAP). Окисленный алюминиевый порошок помещают внутрь алюминиевого контейнера и нагревают до температуры чуть ниже точки плавления металла, при этом к нему прикладывается давление. Детали, изготовленные таким образом, имеют прочность выше средней и используются в средах с высокой температурой и низким тяговым усилием, например, таким образом изготавливаются алюминиевые поршни двигателя.

Tesla

Дополнительная защита Tesla состоит из трех уровней. Первый уровень представляет собой алюминиевую балку особой формы, которая отбрасывает любой объект, с которым машина сталкивается на дороге, и/или амортизирует удар. Второй уровень — титановая пластина, защищающая наиболее уязвимые узлы в передней части автомобиля, а третий уровень — штампованный алюминиевый щит, рассеивающий энергию удара и приподнимающий автомобиль над твердыми неподвижными препятствиями.

Алюминий обладает еще одним очень полезным свойством: он очень хорошо поглощает удары: на самом деле он в два раза эффективнее, чем сталь. По этой причине автопроизводители уже давно используют алюминий в бамперах. Днище революционного электромобиля Tesla покрыто 8-мм пуленепробиваемыми листами из алюминиевого сплава, которые защищают аккумуляторный отсек и гарантируют безопасность на скорости до 200 км/ч. Недавно компания начала устанавливать на свои автомобили новые алюминиево-титановые броневые плиты, которые позволяют им буквально сокрушать препятствия из бетона и кованой стали, которые мешают водителю, сохраняя при этом полный контроль над автомобилем.

Другая причина, по которой алюминиевый корпус превосходит стальной с точки зрения безопасности, заключается в том, что при изгибе или деформации алюминиевых деталей деформация остается локализованной в местах удара, в то время как остальная часть кузова сохраняет первоначальную форму, обеспечивая безопасность для пассажирского салона.

Эксперты утверждают, что в ближайшие десять лет автопроизводители намерены значительно расширить использование алюминия в своих моделях. Много-много алюминия будет использоваться в кузовных деталях, а целые кузова автомобилей будут изготавливаться из алюминия.

В то же время многие автопроизводители в настоящее время ведут переговоры с производителями алюминия о строительстве заводов замкнутого цикла, где новые алюминиевые автомобильные детали изготавливаются из переработанных алюминиевых деталей, взятых из выброшенных автомобилей. Трудно представить себе более экологичную серийную модель.

Железнодорожный транспорт

Применение алюминия на железнодорожном транспорте началось практически сразу после появления массового производства алюминия. В 1894 году компания New York, New Haven и Hartford Railroad, которая тогда принадлежала банкиру Джону Пьерпонту Моргану, начала производить специальные сверхлегкие легковые автомобили с алюминиевыми сиденьями.

В 1894 году компания New York, New Haven и Hartford Railroad, которая тогда принадлежала банкиру Джону Пьерпонту Моргану, начала производить специальные сверхлегкие легковые автомобили с алюминиевыми сиденьями.

Однако изначально спрос на алюминий был больше в сегменте грузовых перевозок, где в идеале требуется свести вес подвижного состава к минимуму, чтобы максимально увеличить количество перевозимого груза.

Первые цельноалюминиевые грузовые вагоны были изготовлены в США в 1931 году. Это были вагоны-хопперы, предназначенные для перевозки сыпучих и гранулированных грузов с воронкообразным кузовом и разгрузочными люками в днище. В настоящее время вагоны-хопперы изготавливаются в основном из сплавов серии 6ххх, обладающих повышенной прочностью и показателями коррозионной стойкости выше среднего.

Синкансэн

Первая высокоскоростная железнодорожная система была введена в эксплуатацию в Японии в 1964 году. Сообщение проходило между Токио и Осакой и преодолело расстояние 515 км за 3 часа 10 минут, достигнув скорости 210 км/ч. Синкансэн решил серьезную транспортную проблему в регионе, где проживает более 45 миллионов человек.

Синкансэн решил серьезную транспортную проблему в регионе, где проживает более 45 миллионов человек.

В настоящее время грузовые алюминиевые вагоны используются для перевозки угля, различных горных пород и полезных ископаемых, а также зерна, а алюминиевые цистерны перевозят кислоты. Существуют также специальные автомобили для перевозки готовой продукции, например, новых автомобилей с производства в дилерские центры.

Грузовой алюминиевый вагон на треть легче стального. Его более высокие первоначальные затраты окупаются в течение первых двух лет эксплуатации, поскольку он может перевозить больше грузов. При этом, в отличие от стали, алюминий не подвержен коррозии, поэтому грузовые алюминиевые вагоны имеют более длительный срок службы и за 40 лет эксплуатации теряют в среднем лишь 10% своей стоимости.

В легковых автомобилях алюминий позволяет производителям снизить вес на треть по сравнению со стальными автомобилями. В системах скоростного транспорта и пригородных поездов, где поездам приходится делать много остановок, можно добиться значительной экономии, поскольку для разгона и торможения алюминиевых вагонов требуется меньше энергии. Кроме того, алюминиевые автомобили проще в производстве и содержат значительно меньше деталей.

Кроме того, алюминиевые автомобили проще в производстве и содержат значительно меньше деталей.

В железнодорожных системах дальнего следования алюминий широко используется в высокоскоростных железнодорожных системах, которые начали массово внедряться в 1980-х годах. Скоростные поезда ходят со скоростью 360 км/ч и более. Новые технологии высокоскоростных железных дорог обещают скорость свыше 600 км/ч.

Transrapid

Это линия на магнитной подвеске, соединяющая Шунхай с аэропортом Пудун в Китае. Поезд на магнитной подвеске развивает скорость 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

Алюминий позволяет уменьшить вес таких поездов, что уменьшает изгибы рельсов, увеличивающие сопротивление трению. Кроме того, скоростной поезд, как и самолет, должен иметь аэродинамическую форму и иметь минимальное количество выступающих частей, и здесь также на помощь конструкторам приходит алюминий.

Высокоскоростные поезда из алюминия используются французской системой высокоскоростных поездов TGV. Поезда для этой сети начали разрабатываться в 1970-х годах компанией Alstom (Франция), а первая линия, соединяющая Париж и Лион, была открыта в 1981 году. -широкая сеть высокоскоростных железных дорог. Первые поезда TGV были сделаны из стали, но в более поздних поколениях сталь заменили алюминием. Так, последняя модель поезда под названием AGV полностью изготовлена из алюминиевых сплавов и развивает скорость до 360 км/ч. Сегодня поезда AGV обслуживаются только итальянской железнодорожной системой Nuovo Transporto Viaggiatori.

Поезда для этой сети начали разрабатываться в 1970-х годах компанией Alstom (Франция), а первая линия, соединяющая Париж и Лион, была открыта в 1981 году. -широкая сеть высокоскоростных железных дорог. Первые поезда TGV были сделаны из стали, но в более поздних поколениях сталь заменили алюминием. Так, последняя модель поезда под названием AGV полностью изготовлена из алюминиевых сплавов и развивает скорость до 360 км/ч. Сегодня поезда AGV обслуживаются только итальянской железнодорожной системой Nuovo Transporto Viaggiatori.

Кузов первого в России скоростного поезда «Сапсан» также изготовлен из алюминиевых сплавов.

Технология магнитной левитации — это следующий шаг в развитии высокоскоростных железных дорог. Поезда на магнитной подвеске подвешены над путями в плотном магнитном поле, поэтому сопротивление трения со стороны пути отсутствует. Это означает, что маглевы могут развивать беспрецедентную скорость. Во время испытаний в Японии была достигнута скорость 603 км/ч.

Судостроение

Современные морские суда все чаще строятся из так называемого морского алюминия — общего термина, который относится к широкому спектру алюминиево-магниевых сплавов (содержание магния колеблется от 3 до 6%), используемых в машиностроении. . Эти сплавы обладают выдающейся коррозионной стойкостью как в пресной, так и в морской воде.

Важными свойствами морского алюминия являются прочность и простота сварки. Алюминиевые листы и плиты для судостроения изготавливаются с использованием холодной или горячей прокатки, а экструзии, стержни и трубы могут быть изготовлены с использованием прокатки, вытягивания или прессования.

Первый частично алюминиевый катер Le Migron был построен в Швейцарии в 1891 году. Несколько лет спустя в Шотландии из алюминия был построен 58-метровый торпедный катер. Он был очень прочным и развивал скорость в 32 узла, что было неслыханно в то время. Лодка называлась «Ястреб» и строилась для российского флота.

Дюралюминий или магналий также используются для строительства высокоскоростных пассажирских судов на подводных крыльях, которые развивают скорость более 80 км/ч. Для обеспечения высокой скорости и маневренности эти лодки должны быть очень легкими, поэтому на помощь снова приходит алюминий.

Коррозия в первые

лет эксплуатации.

Коррозия в первые

лет эксплуатации.

Морской алюминий в 100 раз менее подвержен коррозии, чем сталь. В первый год эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий со скоростью всего 1 мм в год. Кроме того, морской алюминий обладает выдающейся прочностью. Он гибкий, и даже сильный удар не может пробить корпус сварной алюминиевой лодки. Алюминиевые рамы улучшают мореходные качества, обеспечивают лучшую безопасность и снижают затраты на техническое обслуживание.

Именно по этой причине алюминий используется в яхтах, моторных лодках, катерах, а также в подводных плавсредствах. Как правило, спортивные катера от киля до мачты строят из алюминия, что дает им преимущество в скорости, в то время как суда большой грузоподъемности строят из стали, а надстройку и другое вспомогательное оборудование изготавливают из алюминия для снижения веса и увеличения грузоподъемности. .

Как правило, спортивные катера от киля до мачты строят из алюминия, что дает им преимущество в скорости, в то время как суда большой грузоподъемности строят из стали, а надстройку и другое вспомогательное оборудование изготавливают из алюминия для снижения веса и увеличения грузоподъемности. .

Фото: © Shutterstock и © Русал.

См. также

Алюминий для других целей

Строительство

Электротехника

Товары народного потребления

Упаковка

Использование алюминия в транспорте — Clinton Aluminium

Алюминий — удивительный металл, который оказал преобразующее воздействие практически на все отрасли нашей глобальной экономики. Это особенно верно в отношении транспорта; если вы используете транспортное средство, чтобы добраться из одного места в другое, алюминий сыграл определенную роль в том, чтобы сделать это возможным.

С тех пор, как в начале двадцатого века алюминий впервые появился на рынке, он повлиял на то, как люди живут, работают, едят и путешествуют. Он стал настолько популярен, что вы можете подумать, что нам грозит дефицит. Мало того, что алюминий является самым распространенным металлом в земной коре, он также на 100% пригоден для вторичной переработки, а это означает, что доступно много этого удивительного материала.

Он стал настолько популярен, что вы можете подумать, что нам грозит дефицит. Мало того, что алюминий является самым распространенным металлом в земной коре, он также на 100% пригоден для вторичной переработки, а это означает, что доступно много этого удивительного материала.

Поскольку все больше и больше внимания уделяется изменению климата и повышению уровня парниковых газов, транспортная отрасль сталкивается с повышенным вниманием к ее влиянию на глобальное потепление. Вот почему производители ищут легкие, эффективные и экологически чистые решения, чтобы сделать транспорт более экологичным. Содержание алюминия в транспортной отрасли со временем будет только увеличиваться.

Ваш автомобиль зависит от алюминия

Обычный человек может удивиться, узнав, сколько алюминия содержится в его автомобиле и грузовике. Это связано с тем, что первое, на что обращают внимание большинство людей, когда думают об алюминии, — это банки из-под напитков или алюминиевая фольга, которые очень легкие и легко раздавливаются. Это не похоже на тот материал, из которого вы хотите, чтобы ваш автомобиль был сделан.

Это не похоже на тот материал, из которого вы хотите, чтобы ваш автомобиль был сделан.

Но правда в том, что те же свойства, которые делают алюминий пригодным для изготовления банок, делают его идеальным решением для современного транспорта. Алюминий ценится производителями и дизайнерами за высокое отношение прочности к весу, превосходную коррозионную стойкость и выдающуюся долговечность. Все это очень востребовано в автомобильной промышленности.

По сравнению со сталью алюминий обеспечивает снижение веса на 50% без значительного снижения прочности. Алюминий также обладает ударопрочностью, способной поглощать в два раза больше кинетической энергии при столкновении. Способность поддерживать тот же (или даже более высокий) уровень безопасности при снижении веса вдвое — вот что делает алюминий основным материалом для большинства автомобильных компаний. Более легкий автомобиль — это более экономичный автомобиль; это позволяет уменьшить вес многих ключевых систем автомобиля, включая двигатель, трансмиссию, подвеску и т. д. Сегодня все, от блоков цилиндров до колес, скорее всего, сделано из алюминия.

д. Сегодня все, от блоков цилиндров до колес, скорее всего, сделано из алюминия.

Современный полет стал возможен благодаря алюминию

Точно так же, как алюминий идеально подходит для легковых и грузовых автомобилей из-за его превосходного сочетания прочности и легкого веса, он также является важным материалом для производства самолетов. Не будет преувеличением сказать, что современные авиаперевозки были бы невозможны без дешевого и постоянного снабжения алюминием. Алюминий и авиаперевозки настолько далеки друг от друга, что алюминий использовался в первых дирижаблях Zeppelin в конце 1800-х годов, задолго до того, как был изобретен первый самолет.

Сегодня типичный планер современного самолета на восемьдесят процентов состоит из алюминия. Фюзеляж, крыло и несущие конструкции коммерческих самолетов, вероятно, сделаны из алюминия, что является причиной их блестящего металлического вида. Еще одним огромным преимуществом алюминия является его отличная формуемость, поэтому многие механические детали и сложные формы, используемые в самолетах, обычно изготавливаются из алюминия.

Хотя в самолетах можно найти множество различных сплавов, только один из них известен как авиационный сплав: 2024. Основной сплав с медью известен своим высоким соотношением прочности к весу и хорошей усталостной прочностью. Обычно встречается в крыле и фюзеляже. Другими распространенными сплавами в самолетах являются 6061, 7075, 3003 и 5052.

Помимо самолетов, современные ракеты и космические корабли также используют алюминий. Оторваться от земли достаточно сложно, но для выхода из атмосферы Земли требуется еще большая тяга, поэтому каждая унция, которую можно уменьшить в космическом корабле, помогает сэкономить деньги и топливо. Это делает алюминиевые сплавы с высокими эксплуатационными характеристиками еще более важными. Еще во времена программы «Аполлон» алюминий ценился за способность выдерживать значительные нагрузки при запуске и входе в атмосферу.

Общественный транспорт использует алюминий, чтобы стать еще эффективнее

Общественный транспорт должен работать максимально эффективно. Какой материал лучше подходит для этого, чем алюминий? Металл помогает решить многие проблемы, связанные с современным транспортом, помогая сделать почти все виды путешествий более дешевыми и эффективными, включая автобусы, поезда, метро, паромы и даже последние тенденции — общественные скутеры. Более легкие материалы помогают снизить потребление топлива и энергии, а также снизить потребность в сырье.

Какой материал лучше подходит для этого, чем алюминий? Металл помогает решить многие проблемы, связанные с современным транспортом, помогая сделать почти все виды путешествий более дешевыми и эффективными, включая автобусы, поезда, метро, паромы и даже последние тенденции — общественные скутеры. Более легкие материалы помогают снизить потребление топлива и энергии, а также снизить потребность в сырье.

Даже ваш велосипед сделан из алюминия

Любой, кому приходилось нести велосипед по лестнице, знает, что чем он легче, тем лучше. Стоимость велосипеда чаще всего определяется тем, из какого материала сделана рама; чем он легче, тем, вероятно, дороже.