Цинк-алюминиевое покрытие нового поколения DIN EN 10230-1-2000

Главная

Продукция

Цинк-алюминиевое покрытие нового поколения

DIN EN 10230-1-2000

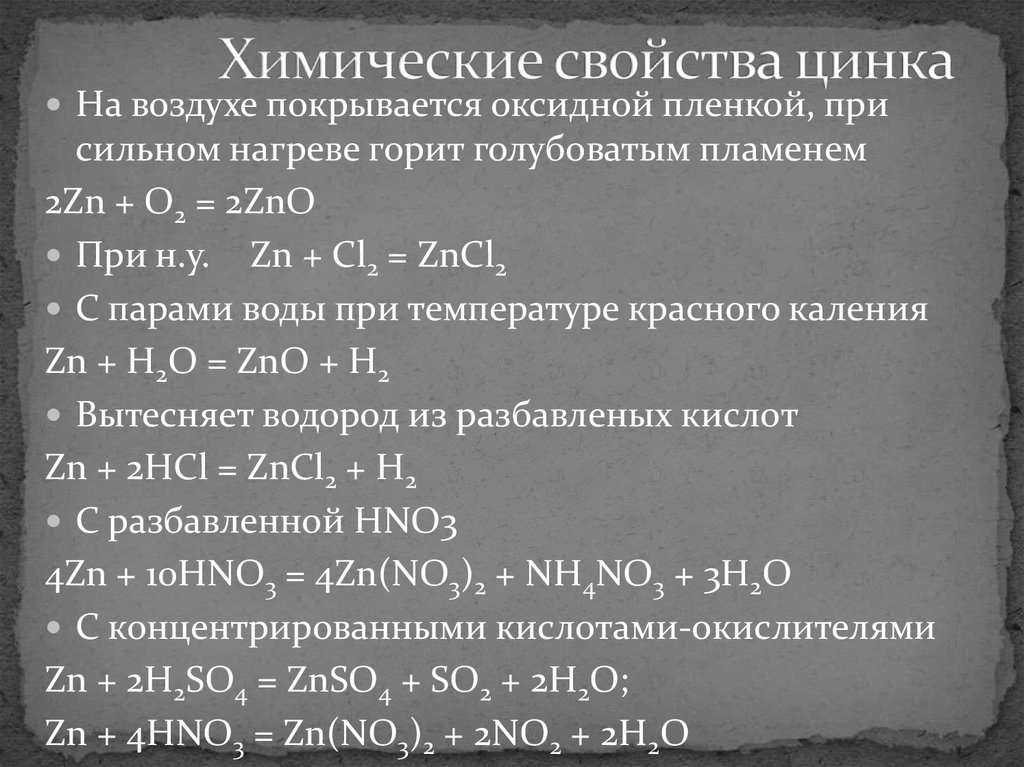

«Северсталь-метиз» освоил технологию защиты проволоки цинк- алюминиевым покрытием ZnAl однованновым способом. Масса покрытия соответствует стандарту EN 10244-2, с классом покрытия А, В, С. Состав покрытия ZnAl: цинк 95%, алюминий 5%.

Преимущества

-

Долговечность

Идеальная адгезия и протекторная защита покрытия обеспечивает исключительную устойчивость к коррозии и максимальную долговечность продукта

-

Стойкость

Продукт характеризуется высокой стойкостью покрытия. Испытания в камере солевого тумана «EVCLIMKCT- 108» показали – стойкость покрытия ZnAl в два раза выше сопоставимой толщины покрытия проволоки оцинкованной (Zn).

-

Экологичность

Экологически чистая технология производства обеспечивает отсутствие кислых стоков.

Особенности

Смотреть видео

Продукты c покрытием ZnAl

Низкоуглеродистая проволока

Высокоуглеродистая проволока

Габионные сетчатые изделия

Сварные габионы

Системы ограждений

Карты и проволока для звероклеток

Клиентам

Свяжитесь с нами

8 8202 53-91-91

8 800 350-39-14

info@severstalmetiz. com

Свяжитесь с нами

com

Свяжитесь с нами

Литейные сплавы алюминий-цинк-магний

Алюминиевые сплавы бывают деформируемыми и литейными. Исходные слитки деформируемых сплавов подвергают обработке методами обработки металлов давлением – прокатки, прессования (экструзии) или ковки.

И деформируемые, и литейные алюминиевые сплавы имеют, в принципе, одни и те же легирующие элементы. Однако в деформируемых сплавах их содержание намного меньше, чем в литейных. Основными легирующими элементами являются магний, медь, кремний и цинк. Другие легирующие элементы – вспомогательные и модифицирующие – применяют для улучшения физических и механических свойств отливок из литейных алюминиевых сплавов.

Литейные сплавы алюминий-цинк-магний

Алюминиевые литейные сплавы, легированные цинком и магнием, термически упрочняются в процессе обычного вылеживания, то есть естественного старенения. При этом максимальная прочность достигается через 20-30 суток после разливки и при выдержке при комнатной температуре. Это процесс упрочнения может быть ускорен искусственным старением.

Это процесс упрочнения может быть ускорен искусственным старением.

В принципе для достижения оптимальных свойств эти сплавы не требуют высокой температуры нагрева под закалку и резкого охлаждения как другие термически упрочняемые сплавы, например, сплав алюминий-медь и алюминий-кремний-магний. Однако из-за проблем в этих сплавах с микросегрегацией фазы магний-цинк обычно их подвергают быстрому затвердеванию.

Алюминиевые литейные сплавы серии 7хх.х

По американской классификации эти сплавы относятся к серии 7хх.х. Они имеют прочностные свойства от средних до высоких. Путем отжига обеспечивается хорошая стабильность размеров. Эвтектическая точка сплавов этой группы является высокой, что благоприятно для деталей, которые подвергаются пайке. Эти сплавы имеют хорошую механическую обрабатываемость. Для них характерна высокая коррозионная стойкость при некоторой склонности к коррозии под напряжением. Их не рекомендуют для применения при повышенных температурах. Прочностные свойства этих сплавов повышаются при комнатной в течение нескольких недель после разливки в результате упрочнения по механизму выделения вторичной фазы. Этот процесс продолжается и после нескольких недель, но уже с уменьшающейся скоростью. К сплавам 707.0, 771.0 и 772.0 могут применяться термические обработки типа Т6 и Т7.

Этот процесс продолжается и после нескольких недель, но уже с уменьшающейся скоростью. К сплавам 707.0, 771.0 и 772.0 могут применяться термические обработки типа Т6 и Т7.

Литейные свойства

Литейные свойства литейных алюминиевых сплавов системы алюминий-цинк-магний весьма посредственные. Поэтому для получения хороших отливок требуется жесткий контроль условий затвердевания. Чтобы предотвратить усадочные дефекты применяют охлаждение с умеренными и высокими температурными градиентами. Чаще для этих сплавов применяют литье в песчаные формы, а при литье в постоянные формы можно столкнуться со значительными трудностями.

Литейный алюминиевый сплав 771.0

Химический состав

Формула сплава: 7Zn-0,9Mg-0,13Cr

Химический состав:

- медь: 0,10 % макс.;

- магний: 0,8-1,0 %;

- марганец: 0,10 % макс.;

- кремний: 0,15 % макс.;

- железо: 0,15 % макс.;

- хром: 0,06-0,20 %;

- цинк: 6,5-7,5 %;

- олово: 3,5 % макс.

;

; - титан: 0,10-0,20 %;

- другие: 0,05 % каждого, 0,15 % в сумме макс.;

- алюминий: остальное.

Свойства: механические и физические

Типичные механические свойства (Т5):

- прочность на растяжение: 290 МПа;

- предел текучести: 260 МПа;

- относительное удлинение: 1,5 %;

- модуль упругости: 71,0 ГПа.

Физические свойства:

- плотность: 2,823 г/см3;

- температура ликвидус: 645 ºС;

- температура солидус: 605 ºС.

Термическая обработка

Этот сплав можно термически обрабатывать на состояния Т2, Т5, Т51, Т52 и Т71

Термическая обработка на состояние Т5:

- выдержка при 180 ºС в течение 3-5 часов;

- охлаждение вне печи на спокойном воздухе.

Термическая обработка на состояние Т51:

- выдержка при 205 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе.

Термическая обработка на состояние Т6:

- выдержка при 580-595 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе до комнатной температуры;

- старение путем выдержки в течение 3 часов при температуре 130 ºС;

- охлаждение на спокойном воздухе.

Механическая обработка

Сплав 771.0 в состоянии Т5 имеет хорошую стабильность и обрабатываемость резанием. Его можно фрезеровать в 5 раз быстрее, а сверлить в 2 раза быстрее, чем такие сплавы как 356.0 и 319.0.

Сварка

Может свариваться газовой дуговой сваркой вольфрамовым или металлическим электродом с применением алюминиевого сварочного сплава 5356. В зависимости от термического состояния отливки после сварки может возникнуть необходимость специальной термической обработки.

В состоянии Т5 сварку не производят. Для последующей сварки производят термическую обработку на состояние Т51.

Фазовая диаграмма алюминий-цинк

Источники:

Aluminum and Aluminum Alloys, ASM International, 1996

Aluminum Alloy Castings: Properties, Processes And Applications – J. Gilbert Kaufman, Elwin L. Rooy

Преимущества добавления алюминия в цинковые сплавы

Компания Belmont Metals предлагает сплавы цинка, которые отлично подходят для пайки, литья под давлением и использования в качестве антикоррозионного покрытия. Цинк часто сплавляют с другими металлами для повышения его прочности и термостойкости.

Цинк часто сплавляют с другими металлами для повышения его прочности и термостойкости.

Свойства чистых форм цинка

Чистые формы цинка часто используются для литья под давлением большого количества мелких деталей из-за его высокого удельного веса, но он не является предпочтительным для многих других типов применений, поскольку считается слабый металл, который имеет до 50 процентов меньше прочности на растяжение, чем сталь. Он также считается хрупким и становится податливым только при температуре от 212 до 302 градусов по Фаренгейту. Важно понимать, что более высокие температуры не увеличивают пластичность цинка, вместо этого он снова становится хрупким. Цинк обладает высокими электрохимическими свойствами и отлично подходит для использования в батареях, а также для цинкования.

8 Преимущества добавления алюминия для создания цинковых сплавов

Чтобы уменьшить отрицательные свойства цинка, такие как низкая прочность на растяжение и хрупкость, его часто комбинируют с определенным процентным содержанием алюминия. Здесь, в Belmont Metals, мы предлагаем цинковые сплавы с содержанием алюминия от 1 до 15 процентов. Когда алюминий добавляется к цинку, сплав дает несколько преимуществ при обработке и производстве, в том числе:

Здесь, в Belmont Metals, мы предлагаем цинковые сплавы с содержанием алюминия от 1 до 15 процентов. Когда алюминий добавляется к цинку, сплав дает несколько преимуществ при обработке и производстве, в том числе:

- Снижение потребности в сборке деталей, поскольку цинковые сплавы можно отливать под давлением как единое целое, что может сократить производственный процесс. часы.

- Для некоторых применений требуется меньше материала, что снижает стоимость материала на единицу.

- Накладные расходы на процесс обработки значительно снижаются при использовании сплавов цинка из-за снижения необходимости выполнения процессов чистовой обработки.

- Снижается потребность в техническом обслуживании и переоснащении, и можно производить большее количество деталей до того, как потребуется техническое обслуживание машины.

- Цинк Алюминиевые сплавы делают отличные подшипники из-за снижения потребности во втулках и изнашиваемых вставках.

- Сплавы обладают высокой теплопроводностью, высоким пределом прочности и пределом текучести.

- Сплавы устойчивы к коррозии и искробезопасны, что повышает безопасность и долговечность.

- Компоненты, изготовленные из сплавов цинка, пригодны для вторичной переработки и экологически безопасны, что помогает сократить количество отходов, отправляемых на свалки.

Приобретение алюминиево-цинковых сплавов у Belmont Metals

Если вы думаете об увеличении производства и снижении накладных расходов с помощью цинковых сплавов, мы можем вам помочь. Мы предлагаем несколько различных типов цинко-алюминиевых сплавов, в том числе цинко-алюминиевые сплавы для пайки и слаш-сплавы, содержащие 95 процентов цинка и от 1 до 5 процентов алюминия и правильного цинкового сплава товарного качества, который состоит из 85 процентов цинка и 15 процентов алюминия, а также других типов цинковых сплавов.

Чтобы узнать больше о наших цинковых сплавах и приобрести их, позвоните нам по телефону 718-342-4900 или посетите наш интернет-магазин. Мы можем выполнять маленькие или большие заказы.

Свяжитесь с нами

Разница между сплавами алюминия, магния и цинка

Перейти к:

- Сплавы и процесс литья под давлением

- Различные свойства сплава

- Алюминиевые сплавы

- Часто используемые алюминиевые сплавы и их преимущества

- Магниевые сплавы

- Алюминий и магниевые сплавы

- Цинк против магниевых сплавов

- Цинк и цинко-алюминиевые сплавы

- Алюминий в сравнении с цинковыми сплавами

- Определение стоимости сплава и литья

Перейти к:

- Сплавы и процесс литья под давлением

- Различные свойства сплава

- Алюминиевые сплавы

- Часто используемые алюминиевые сплавы и их преимущества

- Магниевые сплавы

- Алюминий и магниевые сплавы

- Цинк против магниевых сплавов

- Цинк и цинко-алюминиевые сплавы

- Алюминий в сравнении с цинковыми сплавами

- Определение стоимости сплава и литья

От создания копий автомобилей и самолетов в масштабе до прочных механических деталей, помещенных в их реальные аналоги, литье под давлением является одним из самых рентабельных и универсальных производственных процессов в мире.

Литье под давлением представляет собой прецизионный процесс, включающий впрыскивание расплавленного металла под высоким давлением в форму или форму желаемой формы. Матрицы обычно изготавливаются из долговечной качественной стали. После затвердевания и охлаждения материала конструкция, которая может поддерживать ряд сложных геометрических форм и замысловатых деталей, выбрасывается для закалки, механической обработки или чистовой обработки.

Этот процесс можно повторять снова и снова с невероятной точностью размеров, что делает его одним из лучших способов изготовления больших объемов отливок.

Кроме того, некоторые отливки могут быть полностью обработаны при выходе из пресс-формы, что устраняет необходимость механической обработки и дополнительных отделочных работ. Предлагая высокоскоростной производственный процесс, точность и высокое качество литья, литье под давлением стало ценным производственным методом с момента его изобретения в 1838 году. тип сплава, наиболее подходящий для его конкретного применения. Алюминий, магний, цинк и цинк-алюминий (ZA) являются наиболее распространенными типами металлических сплавов, используемых в процессе литья под давлением.

Алюминий, магний, цинк и цинк-алюминий (ZA) являются наиболее распространенными типами металлических сплавов, используемых в процессе литья под давлением.

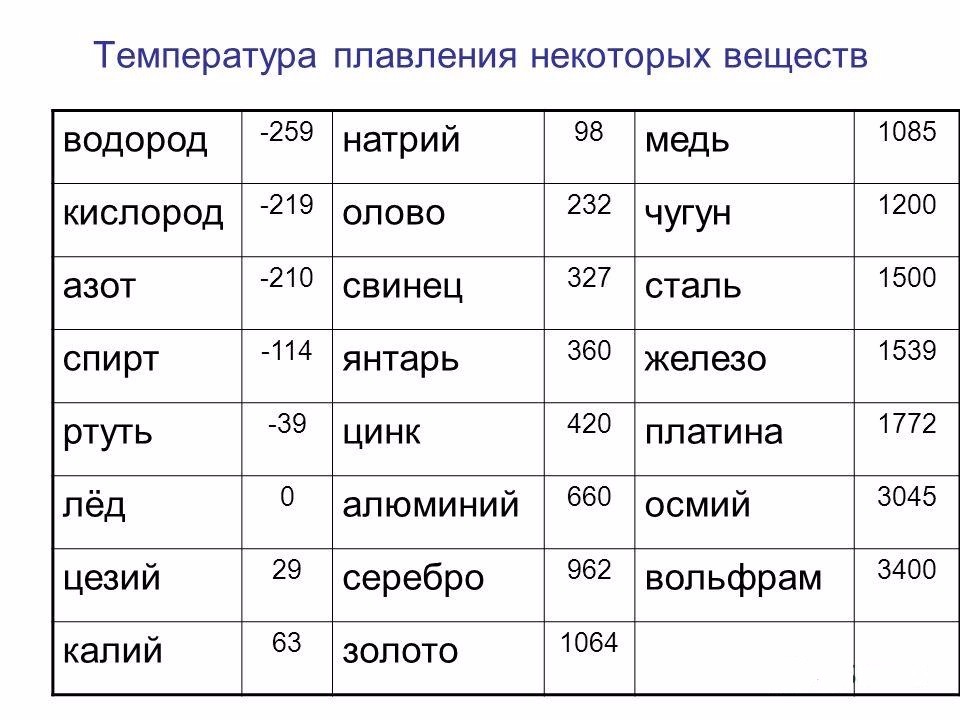

Каждый сплав имеет свои физические и механические свойства, которые являются важными факторами, определяющими долговечность, прочность и общую функциональность готового продукта. В отличие от меди или ферросплавов, наиболее часто используемые сплавы имеют более низкую температуру плавления, что влияет на литейные свойства. Сложность детали, минимальная толщина стенки и требуемая точность детали также будут влиять на ее пригодность для литья.

В зависимости от применения вашей конструкции и используемого металлического сплава существует несколько различных методов литья под давлением, обеспечивающих большую гибкость производства. К ним относятся горячая камера, холодная камера и процессы литья под давлением.

Литье под давлением с горячей камерой идеально подходит для металлов с более низкой температурой плавления, таких как цинк и магний, а процессы с холодной камерой используются для металлических сплавов, таких как алюминий, которые имеют более высокие температуры плавления. Литье под давлением — это процесс, не требующий захвата газа и позволяющий получать высококачественные компоненты.

Литье под давлением — это процесс, не требующий захвата газа и позволяющий получать высококачественные компоненты.

Алюминий, магний, цинк и цинк-алюминий являются четырьмя наиболее часто используемыми сплавами в процессах литья под давлением в Северной Америке. Применение вашей конструкции, плотность материала, предел прочности при растяжении, предел текучести, температура плавления и модуль упругости — все это важные факторы при выборе сплава, наиболее подходящего для нужд вашей конструкции.

Алюминиевые сплавы Хотя алюминий не считается таким же пригодным для литья, как цинк, из-за более высокой температуры плавления, алюминий является наиболее часто используемым сплавом в литье под давлением и остается одним из самых экономичных материалов, используемых в высокотемпературной промышленности. проекты объемного литья. Литые под давлением алюминиевые детали можно найти во всем: от компонентов, используемых для запуска вашего автомобиля, до электроники и электроинструментов, которые миллионы американцев используют каждый день.

Алюминий с удельным весом 2,7 считается легким конструкционным материалом, но его редко отливают в чистом виде.

Из-за риска горячего растрескивания и усадки алюминий часто сплавляют с другими материалами, включая кремний, магний и медь. Кремний увеличивает текучесть, герметичность и модуль упругости сплава. Кроме того, кремний также снижает удельный вес металла, тепловое расширение и усадку. Это также улучшает коррозионную стойкость.

Медь используется для повышения коррозионной стойкости, прочности на растяжение и твердости сплава, придавая ему превосходные механические свойства.

В настоящее время конструкторам доступно несколько алюминиевых сплавов, которые подходят для широкого спектра применений благодаря их различным физическим и механическим свойствам.

Помимо легкости, алюминиевые сплавы также устойчивы к коррозии, сохраняют прочность при высоких температурах, обеспечивают высокую размерную стабильность при литье сложных геометрических форм и участков с тонкой стенкой. Они также обладают высокой тепло- и электропроводностью. Обработка алюминия также проще по сравнению с другими материалами, включая железо, сталь и титан.

Они также обладают высокой тепло- и электропроводностью. Обработка алюминия также проще по сравнению с другими материалами, включая железо, сталь и титан.

Семь из восьми наиболее часто используемых алюминиевых сплавов основаны на системе эвтектического состава, где в качестве точки отсчета при их группировании используется 11,7% кремния.

Часто используемые алюминиевые сплавы и их преимуществаСплав 380 используется в различных продуктах, включая бытовую технику, мебель, электроинструменты, автомобильные детали, электронику и корпуса газонокосилок, поскольку он предлагает наилучший набор свойств как для готовой изделие и литье. Благодаря сочетанию 8,5% кремния и 3,5% меди сплав 380 также обеспечивает прочность на растяжение 324 мегапаскаля, или 47 килофунтов на квадратный дюйм.

Альтернативы сплаву 380 включают сплавы 383 и 384, которые более устойчивы к горячему растрескиванию и обеспечивают улучшенные характеристики заполнения матрицы при литье сложных компонентов.

По сравнению с другими алюминиевыми сплавами сплав 360 обладает большей прочностью при воздействии более высоких температур. Он также обеспечивает лучшую устойчивость к коррозии.

Сплав 443 обладает самой высокой пластичностью или способностью растягиваться при растяжении из всех алюминиевых сплавов.

В то время как цинк идеально подходит для литья компонентов с тонкими стенками, алюминиевый сплав 413 полезен для литья различных сложных деталей. При производстве гидравлических цилиндров или другого оборудования, работающего под давлением, он также обеспечивает лучшую герметичность по сравнению со своими аналогами.

Сплав 390 обеспечивает лучшую стойкость к истиранию и износу и изначально был разработан для автомобильных блоков цилиндров. Однако сплав 390 предлагает самую низкую пластичность среди алюминиевых сплавов с удлинением менее 1 процента.

Более высокая пластичность достигается за счет сплава 518, который также обладает превосходной коррозионной стойкостью по сравнению с другими сплавами, используемыми в литье.

Магний — еще один легкий конструкционный материал, обычно используемый при литье под давлением, но, как и алюминий, его сплавляют с другими металлами для обеспечения большей стабильности и лучших механических свойств. В сочетании с такими металлами, как кремний, марганец, алюминий и цинк, магниевые сплавы стали большим преимуществом для индустрии литья под давлением. С удельным весом 1,7 магний является самым легким из обычно используемых сплавов.

Сплав AZ91D содержит около 9 процентов алюминия и 1 процент цинка, и это наиболее широко используемый магниевый сплав. AZ91D обладает превосходной прочностью, коррозионной стойкостью и лучшей литейной способностью по сравнению с другими магниевыми сплавами. За счет ограничения содержания примесей, таких как железо, медь и никель, достигается лучшая коррозионная стойкость, что делает AZ91D одним из лучших вариантов при литье компонентов, которые должны выдерживать износ.

Сплавы AM60B, AM50A и AM20 также широко используются при литье под давлением, но они обеспечивают лучшую пластичность, сохраняя при этом коррозионную стойкость и прочность. Для применений, требующих повышенной прочности при воздействии более высоких температур, сплавы AS41B и AE42 часто являются лучшим вариантом.

Для применений, требующих повышенной прочности при воздействии более высоких температур, сплавы AS41B и AE42 часто являются лучшим вариантом.

Магний легкий и имеет прочную структуру для некоторых литых компонентов. Замена магниевых компонентов более тяжелыми алюминиевыми может способствовать снижению затрат на топливо в транспортных средствах, поэтому производители автомобилей разрабатывают новые технологии для использования уникальных свойств магния.

Для компонентов двигателя, чувствительных к высоким температурам и коррозии, отличным выбором являются сплавы AS41B и AE42. Все магниевые сплавы обладают высоким пределом текучести и модулем упругости.

Алюминий и магниевые сплавы Как и алюминий, магниевые сплавы используются при литье автомобильных деталей и обладают собственными уникальными механическими и физическими свойствами. Хотя были проведены эксперименты по замене алюминия магнием, он все же мягче, менее стабилен, дороже и имеет тенденцию легче изгибаться под нагрузкой.

В то время как алюминиевые сплавы требуют больше времени для затвердевания по сравнению со сплавами магния, его сплавы обеспечивают более длительный срок службы матрицы. Кроме того, алюминий не требует столько отделочных работ, как магний. При определении области применения магниевого литья необходимы специальные обработки и покрытия.

По сравнению со стоимостью плавки алюминия, новая технология позволила снизить затраты, необходимые для плавки магниевых сплавов, но для литья требуется более высокая скорость впрыска. И наоборот, магний имеет более быстрое время выброса по сравнению с алюминиевыми отливками. Магний также лучше подходит для литья компонентов с более тонкими стенками и более жесткими допусками, чем алюминий.

Магний на 33% легче алюминия

и на 75% легче конструкционной стали, что делает его самым легким конструкционным металлом на Земле. Многие защиты

приложения зависят от магниевых сплавов для деталей, от ракет до легких автомобильных сидений и ноутбуков. Алюминий

основной конструкционный материал для авиационной промышленности, обеспечивающий отливки двигателей, колес и даже кузова.

части.

Алюминий

основной конструкционный материал для авиационной промышленности, обеспечивающий отливки двигателей, колес и даже кузова.

части.

Свойства сплавов алюминия и магния служат полезными литыми компонентами для многих промышленных применений, требующих сложных и прочных механических деталей. Однако, даже при многих преимуществах магния, алюминий остается менее дорогой альтернативой для литья под давлением.

Цинк и магниевые сплавыОдно из основных различий между магниевыми и цинковыми сплавами заключается в том, что цинковые и цинко-алюминиевые сплавы требуют более низкого давления и температуры для литья. Из-за более низкой температуры литья цинк обеспечивает гораздо более длительный срок службы матрицы, чем магний, что может помочь снизить производственные затраты.

В отличие от магния, который требует специальной обработки и покрытия для коррозионной стойкости и финишной обработки, сплавы цинка также обеспечивают превосходную коррозионную стойкость и лучшее качество поверхности при выходе из матрицы. Литье цинка под давлением имеет множество практических применений, в том числе:

Литье цинка под давлением имеет множество практических применений, в том числе:

- Автомобильные эстетические детали

- Усилитель руля

- Электронные устройства

- Компоненты кондиционера

Когда речь идет о литье компонентов с жесткими допусками и областями с более тонкими стенками, никакие другие сплавы не могут сравниться с цинковыми и цинко-алюминиевыми сплавами. Элемент имеет удельный вес 7,0, что делает его одним из самых тяжелых материалов, обычно используемых при литье под давлением. Цинк идеально подходит для литья под давлением миниатюрных деталей в больших объемах посредством специального процесса впрыска в горячей камере.

Подобно магнию и алюминию, цинк сплавляется с другими металлами для обеспечения лучшей коррозионной стойкости, стабильности, размерной прочности и ударной вязкости. Некоторые из доступных сплавов цинка называются ZAMAK, что является аббревиатурой от цинка, алюминия, магния и меди.

Цинк 3 является наиболее часто используемым сплавом цинка, и иногда он используется исключительно литейщиками из-за его тенденции к более низкой цене. Кроме того, этот сплав обеспечивает лучшую чистоту поверхности при более высоких объемах производства и по-прежнему позволяет отливать стабильные, сложные конструкции и сложные компоненты.

Другой альтернативой Zinc 3 является Zinc 5, который используется из-за его повышенной прочности на растяжение, твердости и меньшей пластичности. Когда дело доходит до производства большего объема компонентов с тонкими стенками, можно использовать Zinc 7, поскольку он обладает более высокой текучестью, чем другие сплавы цинка, что может увеличить производительность.

Если требуется максимальная прочность и сопротивление ползучести или деформация при механическом воздействии, лучшим выбором будет цинко-алюминиевый сплав ZA-8. ZA-8 с содержанием алюминия 8,4% и меди 1% обеспечивает более низкую плотность и более высокую износостойкость. Цинковые сплавы также обеспечивают лучшую ударную вязкость по сравнению с другими обычно литыми сплавами.

Цинковые сплавы также обеспечивают лучшую ударную вязкость по сравнению с другими обычно литыми сплавами.

Как и в случае с магнием, одно из основных различий между алюминиевыми и цинковыми сплавами заключается в том, что цинк имеет более низкую температуру плавления и требует более низкого давления для литья. Цинк считается наиболее пригодным для литья из всех обычно используемых сплавов.

Более низкая температура плавления позволяет цинковому штампу служить намного дольше, чем алюминиевому штампу. Матрицы дороги, и их более длительное использование обеспечит более экономичный подход к проектам крупномасштабного литья.

Кроме того, более низкая температура плавления цинка позволяет проводить литье в горячей камере, что дешевле, чем процессы в холодной камере. При использовании метода литья под давлением с горячей камерой скорость производства также будет увеличена. Цинк — один из самых прочных сплавов, и он превосходит даже алюминий по способности выдерживать удары.

Еще одно преимущество использования цинкового сплава по сравнению с алюминиевым заключается в том, что цинк отлично подходит для отливок с очень сложными деталями и тонкими стенками. При использовании цинка требуется очень мало механической обработки, обрезки или отделки, поскольку более низкое давление и температура плавления уменьшают тепловой удар, который он испытывает во время литья. При литье из цинка он сохраняет более гладкую поверхность, когда компонент выталкивается из матрицы.

Определение стоимости сплава и литьяАлюминий остается самым дешевым сплавом на кубический дюйм из всех обычно используемых сплавов в литье под давлением, но рыночная стоимость по-прежнему колеблется. В зависимости от применения и размера вашего дизайна, затраты могут быть ниже в зависимости от количества необходимого материала и веса материала.

Магний и алюминий — это легкие материалы, обладающие превосходной стабильностью, но они имеют более высокую температуру плавления, чем цинк, что может привести к более высоким затратам на литье. Литье с горячей камерой, которое можно использовать с цинковыми и магниевыми сплавами, дешевле, чем процессы с холодной камерой, и может выполняться с большей скоростью.

Литье с горячей камерой, которое можно использовать с цинковыми и магниевыми сплавами, дешевле, чем процессы с холодной камерой, и может выполняться с большей скоростью.

Изготовление штампа также является дорогостоящим процессом, и хотя затраты на фактическое производство штампа остаются постоянными, определение общего ожидаемого срока службы штампа является хорошим способом сократить расходы. Для таких сплавов, как цинк, срок службы матрицы длится намного дольше. Температура плавления магния ниже, чем у алюминия, что также обеспечивает более длительный срок службы матрицы.

При рассмотрении вопроса о том, какой сплав лучше всего подходит для ваших конструктивных требований, следует также учитывать операции механической обработки и чистовой обработки. Цинк и цинко-алюминиевые сплавы обеспечивают превосходные результаты по сравнению с алюминием и магнием, когда дело доходит до отделки, и они могут значительно снизить рабочую нагрузку, необходимую для производства конечного продукта. Магний обеспечивает наилучшую обрабатываемость конструкционного металла при минимальном потреблении энергии. Во многих случаях для надрезов на магниевом сплаве потребуется как минимум два черновых и чистовых прохода на другом сплаве.

Магний обеспечивает наилучшую обрабатываемость конструкционного металла при минимальном потреблении энергии. Во многих случаях для надрезов на магниевом сплаве потребуется как минимум два черновых и чистовых прохода на другом сплаве.

Самое важное, что следует учитывать при выборе сплава, — это уникальные механические и физические свойства, которые они обеспечивают, и то, как они повлияют на производительность и долговечность применения вашей конструкции. Также важно учитывать минимальный вес вашего продукта. Магний — самый легкий, а алюминий — лучший выбор для баланса соотношения прочности и веса. Цинк также обеспечивает самую высокую ударопрочность из всех доступных сплавов.

Другим важным фактором, который следует учитывать, является коррозия. Алюминий подвергается коррозии в зависимости от его химического состава, включая содержание меди, в то время как сплавы магния имеют различную степень сопротивления в зависимости от чистоты металла.

Для проектов, связанных с воздействием более высоких температур, алюминий обладает большей прочностью, чем другие сплавы.

;

;