основные свойства, назначение и маркировка (кратко)

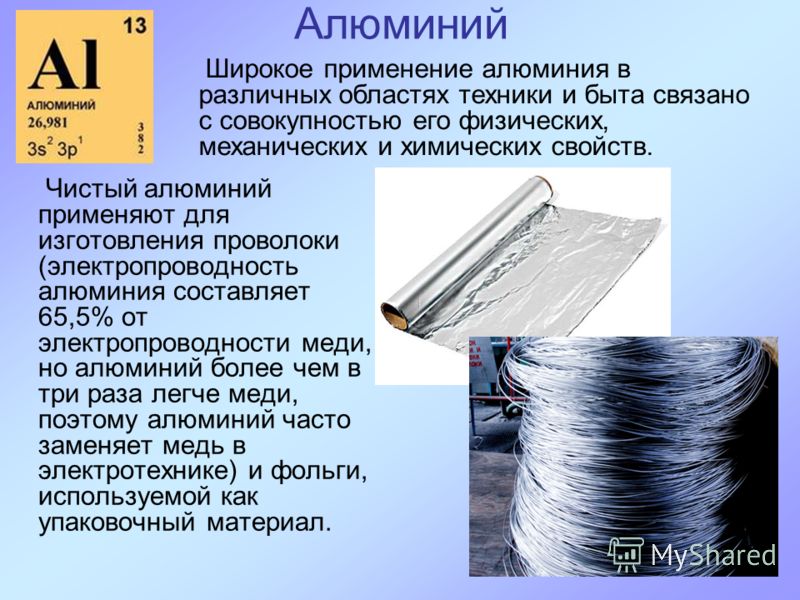

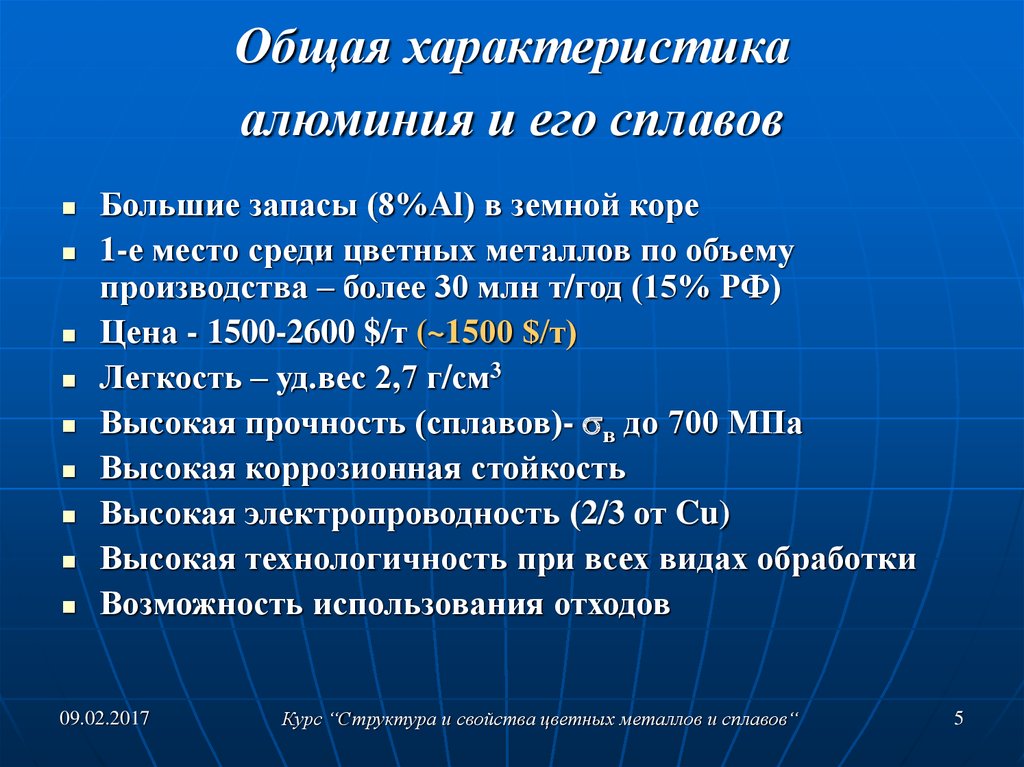

Алюминий — это легкий метал с малой плотностью и температурой плавления в 660 ˚С. Отличается серебристо-белым цветом, мягкостью, высокой электропроводностью. Имеет невысокие механические свойства, поэтому очень редко применяется как конструкционный материал. Наибольшее применение алюминий нашел в технической промышленности (из него изготавливают кабеля, провода, обмотку), а также в приборостроении и химической промышленности. Также из алюминия изготавливаются сплавы. Получаются они путем добавления в алюминий небольшого количества других элементов (примерно 1%). Алюминиевые сплавы, характеризуются высокой прочностью, легко поддаются штамповке, прессовке и прокату, свариваются контактной и газовой сваркой. Узнать цену на прокат алюминия можно на сайте «Металл Холдинга» — https://www.metall-holding.com.ua/catalog/aluminij

Группы алюминиевых сплавов

Существует две группы сплавов, основой для которых служит алюминий. Это:

Это:

- деформируемые сплавы — в нагретом состоянии становятся пластичными;

- литейные — отличаются хорошей жидкотекучестью.

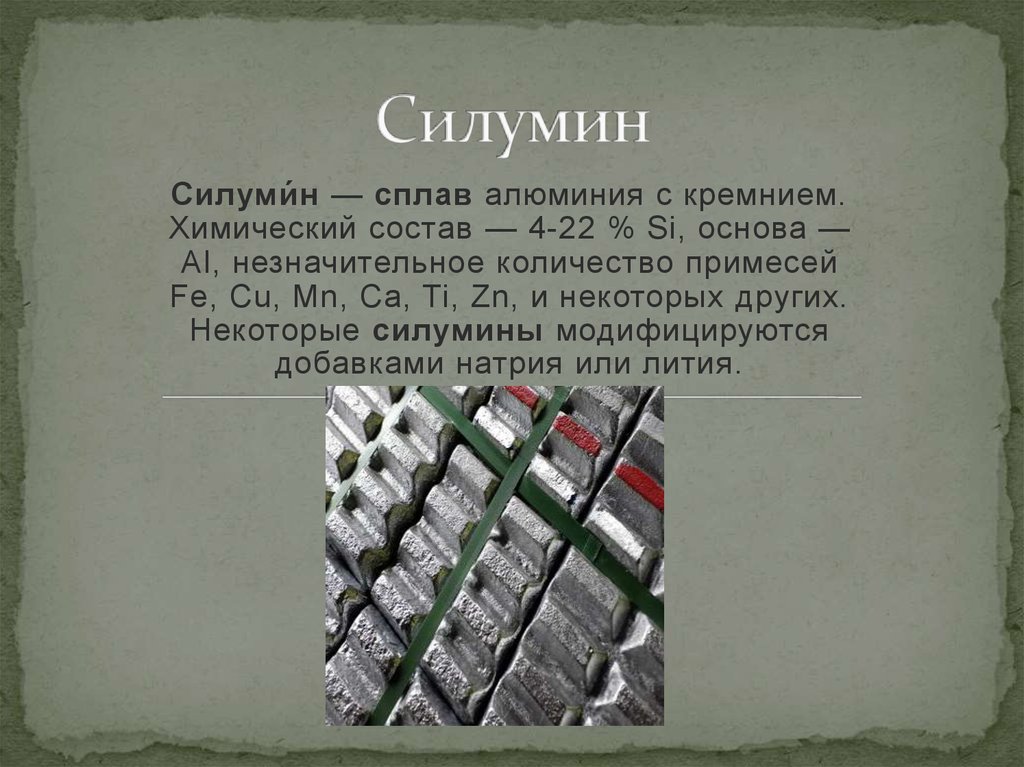

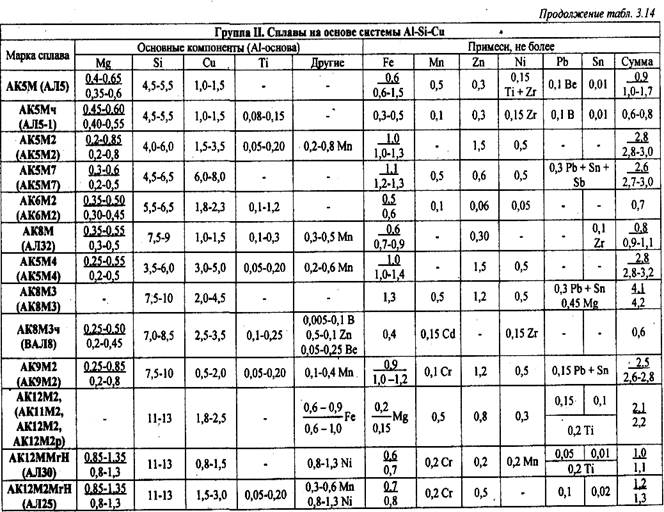

Литейные алюминиевые сплавы сегодня применяются на производстве для изготовления разных деталей методом литья. Они позволяют получать плотные, тонкостенные отливки без трещин, с малой усадкой, коррозийной стойкостью и высокой теплопроводностью. Среди них выделяются силумины. Они получаются путем добавления в алюминий кремния и маркируются АЛ. Спросом пользуются сплавы АЛ4, АЛ2, АЛ9. Так, сплав АЛ2 используется для производства приборов, деталей агрегатов, тонкостенных деталей, имеющих сложную форму, а АЛ4 для производства высоконагруженных деталей.

Также к литейным относятся сплавы:

- алюминия и магния — АЛ8, АЛ13. Используются для производства деталей для морских судов и деталей, которые поддаются высоким температурам;

- алюминия и меди — АЛ12, АЛ7, АЛ19. Используются для производства головок цилиндров двигателей воздушного охлаждения, а также головок несложной формы;

- алюминия, кремния и меди — АЛ11 или цинковый силумин.

Из него делают блоки двигателей и картеры;

Из него делают блоки двигателей и картеры; - жаропрочные — АЛ1. Применяется для производства поршней, головок цилиндров, которые работают при высокой температуре.

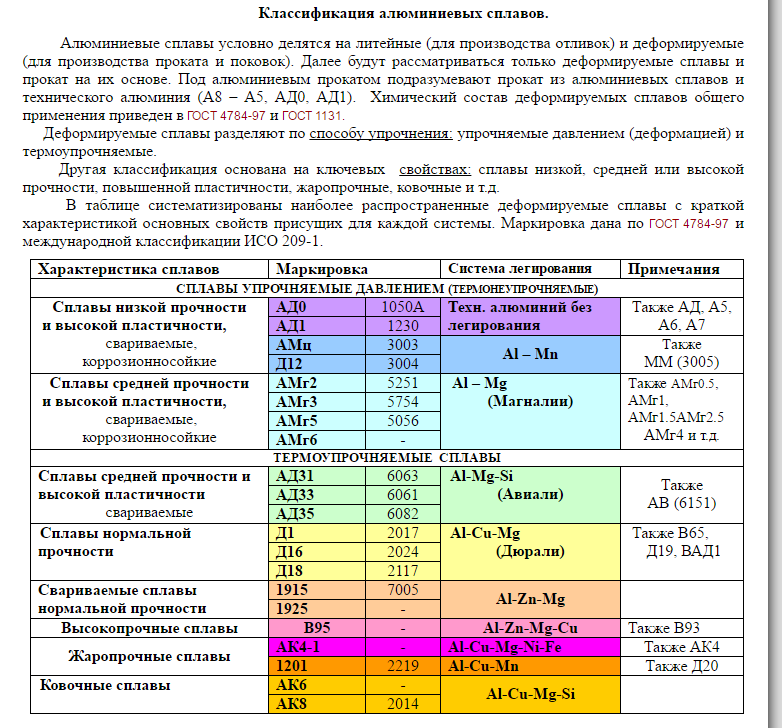

Деформируемые алюминиевые сплавы

Данная группа сплавов легко обрабатывается в любом состоянии: и холодном, и горячем. Возможна штамповка, ковка, волочение, прессование, прокатка. Используются для производства прессованных профилей, листов, проволоки, прутки, поковки. Разделяются на упрочняемые, а также не упрочняемые термообработкой. Так, к последним относятся сплавы алюминия и магния: АМг6, АМг, АМг5П, АМг5В, АМгЗ. Они прочные, хорошо поддаются штамповке и свариванию, пластичные. Используются при производстве бензиновых баков, заклепок, проволоки.

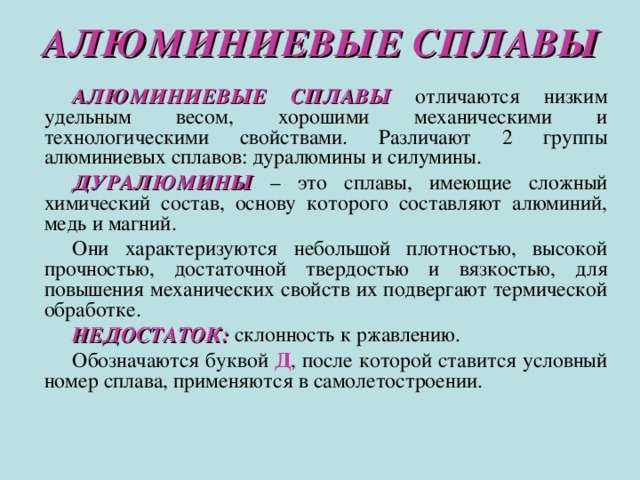

Доралюмины

К упрочняемым термообработкой деформируемым сплавам относятся доралюмины. Они состоят из алюминия, магния и меди. Чтобы повысить их коррозионные характеристики дополнительно добавляют марганец. Данные сплавы отличаются хорошей вязкостью, твердостью, прочностью. Маркируются буквой Д, а также цифрой, которая означает химический состав. Так, доралюминий обычной прочности имеет маркировку Д1, а высокопрочностной — Д16.

Маркируются буквой Д, а также цифрой, которая означает химический состав. Так, доралюминий обычной прочности имеет маркировку Д1, а высокопрочностной — Д16.

Термически обработанный доралюминий имеет такую маркировку:

- Д1А-Н — нагартованный;

- Д1А — горячекатный;

- Д1А-Б — доралюминий не плакированный;

- Д1А-М — отожженный;

- Д1А-Т — естественно состаренный и закаленный.

Термическая обработка сплава Д1 включает закалку в воде под температурой до 505 ˚С, и последующее его старение в течение 4-х суток при комнатной температуре. Благодаря этой процедуре повышаются механические свойства доралюминия.

ГОСТ 1583-93 Сплавы алюминиевые литейные

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на алюминиевые литейные сплавы в чушках (металлошихта) и в отливках, изготовляемых для нужд народного хозяйства и экспорта.

Требования 3.3, 4.3.5 и 4.3.6 настоящего стандарта являются обязательными.

Термины, применяемые в стандарте, и их определения приведены в приложении А.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005—88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007—76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.009—99 ССБТ. Станки металлообрабатывающие. Общие требования безопасности

ГОСТ 12.4.013—85* Е ССБТ. Очки защитные. Общие технические условия

* На территории Российской Федерации действует ГОСТ Р 12.4.013-97.

ГОСТ 12.4.021—75 ССБТ. Системы вентиляционные. Общие требования

ГОСТ 1497—84 Металлы. Методы испытания на растяжение

ГОСТ 1762.0—71 Силумин в чушках. Общие требования к методам анализа

ГОСТ 1762.1—71 Силумин в чушках. Методы определения кремния

ГОСТ 1762.2—71 Силумин в чушках. Методы определения железа

ГОСТ 1762.3—71 Силумин в чушках. Методы определения кальция

ГОСТ 1762. 4—71 Силумин в чушках. Методы определения титана

4—71 Силумин в чушках. Методы определения титана

ГОСТ 1762.5—71 Силумин в чушках. Методы определения марганца

ГОСТ 1762.6—71 Силумин в чушках. Методы определения меди

ГОСТ 1762.7—71 Силумин в чушках. Методы определения цинка

ГОСТ 7727—81 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 9012—59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 11739.1—90 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида алюминия

ГОСТ 11739.2—90 Сплавы алюминиевые литейные и деформируемые. Методы определения бора

ГОСТ 11739.3—99 Сплавы алюминиевые литейные и деформируемые. Методы определения бериллия

ГОСТ 11739.4—90 Сплавы алюминиевые литейные и деформируемые. Методы определения висмута

ГОСТ 11739.5—90 Сплавы алюминиевые литейные и деформируемые. Методы определения ванадия

ГОСТ 11739.6—99 Сплавы алюминиевые литейные и деформируемые. Методы определения железа

ГОСТ 11739.7—99 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739. 8—90 Сплавы алюминиевые литейные и деформируемые. Метод определения калия

8—90 Сплавы алюминиевые литейные и деформируемые. Метод определения калия

ГОСТ 11739.9—90 Сплавы алюминиевые литейные и деформируемые. Методы определения кадмия

ГОСТ 11739.10—90 Сплавы алюминиевые литейные и деформируемые. Метод определения лития

ГОСТ 11739.11—98 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12—98 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13—98 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.14—99 Сплавы алюминиевые литейные и деформируемые. Методы определения мышьяка

ГОСТ 11739.15—99 Сплавы алюминиевые литейные и деформируемые. Методы определения натрия

ГОСТ 11739.16—90 Сплавы алюминиевые литейные и деформируемые. Методы определения никеля

ГОСТ 11739.17—90 Сплавы алюминиевые литейные и деформируемые. Методы определения олова

ГОСТ 11739.18—90 Сплавы алюминиевые литейные и деформируемые. Методы определения свинца

ГОСТ 11739. 19—90 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

19—90 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

ГОСТ 11739.20—99 Сплавы алюминиевые литейные и деформируемые. Методы определения титана

ГОСТ 11739.21—90 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.22—90 Сплавы алюминиевые литейные и деформируемые. Методы определения редкоземельных элементов и иттрия

ГОСТ 11739.23—99 Сплавы алюминиевые литейные и деформируемые. Методы определения циркония

ГОСТ 11739.24—98 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 13843—78 Е Катанка алюминиевая. Технические условия

ГОСТ 14192—96 Маркировка грузов

ГОСТ 21132.0—75 Алюминий и сплавы алюминиевые. Метод определения содержания водорода в жидком металле

ГОСТ 21132.1—98. Алюминий и сплавы алюминиевые. Методы определения водорода в твердом металле

ГОСТ 21399—75 Пакеты транспортные чушек, катодов и слитков цветных металлов. Общие требования

ГОСТ 21650—76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

Общие требования

ГОСТ 24231—80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597—81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25086—87 Цветные металлы и их сплавы. Общие требования к методам анализа

3. МАРКИ

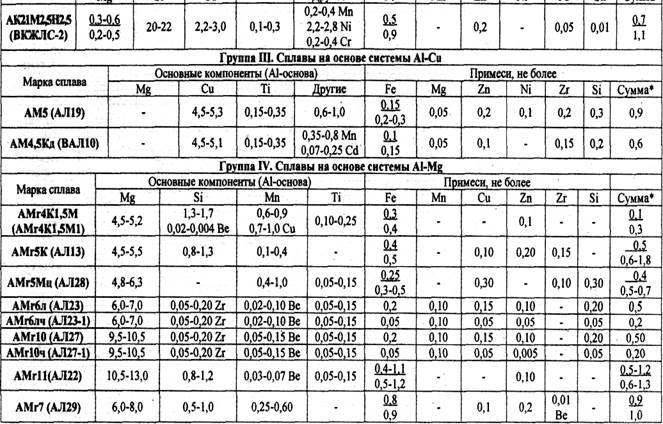

3.1 Марки и химический состав алюминиевых литейных сплавов должны соответствовать приведенным в таблице 1.

3.2 Силумины в чушках изготовляют со следующим химическим составом:

АК12ч(СИЛ-1) — кремний 10—13 %, алюминий — основа, примесей, %, не более: железо — 0,50, марганец — 0,40, кальций — 0,08, титан — 0,13, медь — 0,02, цинк — 0,06;

АК12пч(СИЛ-0) — кремний 10—13 %, алюминий — основа, при¬месей, %, не более: железо — 0,35, марганец — 0,08, кальций — 0,08, титан — 0,08, медь — 0,02, цинк — 0,06;

АК12оч(СИЛ-00) — кремний 10—13 %, алюминий — основа, примесей, %, не более: железо — 0,20, марганец — 0,03, кальций — 0,04, титан — 0,03, медь — 0,02, цинк — 0,04;

АК12ж(СИЛ-2) — кремний 10—13 %, алюминий — основа, при¬месей, %, не более; железо — 0,7, марганец — 0,5, кальций — 0,2, титан — 0,2, медь — 0,03, цинк — 0,08.

По соглашению изготовителя с потребителем в силумине марки АК12ж(СИЛ-2) допускается содержание железа до 0,9 %, марганца — до 0,8 %, титана — до 0,25 %.

3.3 Для изготовления изделий пищевого назначения применяют сплавы АК7, АК5М2, АК 9, АК12. Применение других марок сплавов для изготовления изделий и оборудования, предназначенных для контакта с пищевыми продуктами и средами, в каждом отдельном случае должно быть разрешено органами здравоохранения.

В алюминиевых сплавах, предназначенных для изготовления изделий пищевого назначения, массовая доля свинца должны быть не более 0,15 %, мышьяка — не более 0,015 %, цинка — не более 0,3 %, бериллия — не более 0,0005 %.

4. СПЛАВЫ В ЧУШКАХ (МЕТАЛЛОШИХТА)

4.1 Технические требования

4.1.1 Сплавы должны изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

4.1.2 Сплавы изготовляются в виде чушек массой до 20 кг, по соглашению с потребителем — массой более 200 кг и в расплаве.

4.1.3 На поверхности чушек не должно быть шлаковых и других инородных включений, видимых невооруженным глазом. Допускаются усадочные раковины, трещины (на чушках массой более 200 кг), следы зачистки и вырубки. Допускается на поверхности чушек наличие краски, используемой для покраски изложниц. Общая площадь поверхности, занимаемой оксидными пленками и пленами на чушках алюминиево-кремниевых сплавов, не должна превышать 5 % всей поверхности чушек. Допускаются на поверхности чушек заэвтектических алюминиево-кремниевых сплавов ликвации кремния и рыхлоты.

4.1.4 В изломе чушек массой до 20 кг не допускаются шлаковые и другие инородные включения, видимые невооруженным глазом. Допускается наличие в изломе кремния, образовавшегося в процессе кристаллизации алюминиево-кремниевых сплавов.

4.1.5 Чушки рафинированных сплавов изготовляются по соглашению изготовителя с потребителем. В рафинированных сплавах содержание водорода должно быть не более 0,25 см3/100 г металла для доэвтектических силуминов, 0,35 см3/100 г — для заэвтектических силуминов, 0,5 см3/100 г -для алюминиево-магниевых сплавов; пористость должна быть не более 3 баллов. Выбор контролируемого показателя (балл пористости или содержание водорода) определяется предприятием-изготовителем.

Выбор контролируемого показателя (балл пористости или содержание водорода) определяется предприятием-изготовителем.

4.1.6 Маркировка

4.1.6.1 На каждой чушке должны быть нанесены:

-товарный знак или наименование и товарный знак предприятия-изготовителя, номер плавки и маркировка сплава;

-по соглашению с потребителем для крупногабаритных чушек массой более 200 кг несмываемой краской цифровое значение массы чушки в килограммах.

Допускается по соглашению с потребителем наносить номер плавки, товарный знак или наименование и товарный знак предприятия-изготовителя на 80% чушек при условии формирования пакета из чушек одной плавки.

Чушки, предназначенные для изготовления изделий и оборудования, контактирующих с пищевыми продуктами, маркируются при отсутствии цветной маркировки дополнительной буквой «П», которая ставится после обозначения марки сплава.

4.1.6.2 Чушки на торце маркируют несмываемой цветной краской (вертикальные полосы, кресты, треугольники) или металлическим клеймом на поверхности чушки:

АК12(АЛ2) — белой, зеленой, зеленой;

АК12П — белой, белой, зеленой, зеленой;

АК13 — зеленый, желтый;

АК9(АК9) — белой, желтой;

АК9П — белой, белой, желтой;

АК9ч(АЛ4) — коричневый треугольник;

АК9пч(АЛ4-1) — два зеленых треугольника;

АК8л(АЛ34) — два желтых треугольника;

АК9с(АК9с) — белой, желтой, желтой;

АК7(АК7) — белой, красной;

АК7ЩАК7П) — белой, красной, красной;

АК7ч(АЛ9) — желтый треугольник;

АК7пч(АЛ9-1) — два зеленых креста;

АК10Су(АК10Су) — черной;

АК5М(АЛ5) — белой, черной, белой;

АК5Мч(АЛ5-1) — красной, синей, зеленой;

АК5М2(АК5М2) — черной, синей;

АК5М2ЩАК5М2П) — черной, синей, красной;

АК6М2(АК6М2) — два синих креста;

АК8М(АЛ32) — зеленый треугольник;

АК5М4(АК5М4) — черной, синей, синей;

АК5М7(АК5М7) — черной, красной;

АК8МЗ(АК8МЗ) — белой, синей;

АК8МЗч(ВАЛ8) — два белых креста;

АК9М2(АК9М2) — белой, желтой, белой;

АК12М2 (АК11М2, АК12М2, АК12М2р) — два красных креста;

АК12ММгН(АЛЗО) — белой, черной, черной;

АК12М2МгН(АЛ25) — белой, черной;

АК21М2,5Н2,5 (ВКЖЛС-2) — черной, черной, черной;

АМ5(АЛ19) — белый треугольник;

АМ4,5Кд(ВАЛ10) — синий треугольник;

АМг4К1, 5М (АМ4К1, 5М1) — красной, желтой, желтой;

АМг5К(АЛ13) — коричневый крест;

АМг5Мц(АЛ28) — зеленый крест;

АМг6л(АЛ23) — белый крест;

АМг6лч(АЛ23-1) — желтый крест;

АМг10(АЛ27) — черной, черной, синей;

АМг10ч(АЛ27-1) — красный треугольник;

АМг11(АЛ22) — красный крест;

АМг7(АЛ29) — две полосы: зеленая и красная;

АК7Ц9(АЛ 11) — белой, белой, зеленой;

АК9Ц6(АК9Ц6р) — синей, синей, синей;

АЦ4Мг(АЛ24) — черный крест;

АК12ч(СИЛ-1) — красная буква С;

АК12пч(СИЛ-0) — белая буква С;

АК12оч(СИЛ-00) — синяя буква С;

АК12ж(СИЛ-2) — черная буква С.

По соглашению с потребителем допускается применять другой способ нанесения маркировки.

4.1.6.3 По требованию потребителя на каждой части ломаной чушки должны быть нанесены номер плавки и цветная маркировка.

4.1.6.4 Для рафинированных сплавов на чушках верхнего ряда каждого пакета с четырех сторон красной несмываемой краской наносится буква «р».

4.1.6.5 По соглашению с потребителем допускается наносить маркировку только на чушки верхнего ряда пакета.

4.1.7 Упаковка

4.1.7.1 Чушки массой до 20 кг формируют в пакеты массой не более 1,5 т с учетом общих требований ГОСТ 21399, ГОСТ 24597. Пакеты должны состоять из чушек одной марки сплава. Пакеты скрепляют двумя полосами по два витка алюминиевой катанкой диаметром 9 мм по ГОСТ 13843. При формировании пакета узел обвязки должен располагаться на боковой стороне пакета. Допускается по согласованию с потребителем применение других средств открепления по ГОСТ 21650 при условии сохранности пакетов при транспортировании. Масса алюминиевой катанки, применяемой для обвязки пакетов, входит в массу нетто пакета и партии. Чушки массой более 200 кг не формируют в пакеты.

Масса алюминиевой катанки, применяемой для обвязки пакетов, входит в массу нетто пакета и партии. Чушки массой более 200 кг не формируют в пакеты.

4.2 Приемка

4.2.1 Чушки предъявляют к приемке партиями. Партия должна состоять из чушек одной марки сплава, одной или нескольких плавок и быть оформлена одним документом о качестве, содержащим: -товарный знак или наименование и товарный знак предприятия-изготовителя;

-марку сплава;

-номер плавки, плавок;

-результаты химического анализа плавки, плавок;

-массу партии;

-содержание водорода или балл пористости для рафинированных сплавов;

-дату изготовления;

-обозначение настоящего стандарта.

Каждую партию чушек массой более 200 кг изготовитель сопровождает специально отлитыми пробами для определения химического состава и водорода в рафинированных сплавах — по одной пробе от каждой плавки.

4.2.2 В партии чушек массой по 20 кг допускается не более 5% ломаных чушек от массы всей партии. Ломаные чушки на экспорт не допускаются.

4.2.3 Проверке внешнего вида подвергают не менее 1% чушек массой по 20 кг от каждой плавки, но не менее двух чушек и не менее одной чушки массой более 200 кг от каждой плавки.

4.2.4 Для контроля качества излома чушек массой до 20 кг от каждой плавки отбирают не менее двух чушек. Контроль качества излома проводится по требованию потребителя.

4.2.5 Для проверки химического состава и контроля содержания водорода в рафинированных сплавах от каждой плавки отбирают не менее двух чушек. Допускается на предприятии-изготовителе отбирать пробы от жидкого металла. Сплавы в чушках предприятие-изготовитель контролирует на содержание основных компонентов, примеси железа, вредных приме-сей в пищевых сплавах в каждой плавке. Содержание остальных примесей контролируют по требованию потребителя.

4.2.6 Для оценки газовой пористости рафинированных сплавов, отливаемых в чушки массой по 20 кг, от каждой плавки отбирают по две чушки. Из обеих чушек вырезают поперечные темплеты толщиной не менее 10 мм на расстоянии 1/3 длины от торца чушки. Оценку газовой пористости рафинированных сплавов в чушках массой более 200 кг проводят на поперечных темплетах толщиной не менее 10 мм, вырезанных на расстоянии 1/3 длины от торца пробы, отлитой в изложницу (рисунок 1).

Оценку газовой пористости рафинированных сплавов в чушках массой более 200 кг проводят на поперечных темплетах толщиной не менее 10 мм, вырезанных на расстоянии 1/3 длины от торца пробы, отлитой в изложницу (рисунок 1).

4.2.7 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенном количестве образцов, взятых от той же плавки. Результаты повторного испытания распространяют на всю плавку.

4.3 Методы испытаний

4.3.1 Проверку качества поверхности и излома чушек проводят визуально, без применения увеличительных приборов. Для получения излома допускается надрезать меньшую сторону чушки не более чем на 1/3 ее высоты.

4.3.2 Отбор и подготовка проб для химического анализа чушек массой до 20 кг — по ГОСТ 24231.

4.3.3 Для контроля химического состава и содержания водорода в рафинированных сплавах чушек массой более 200 кг на предприятии-изготовителе в середине разливки каждой плавки отливают пробы массой (1±0,2) кг в изложницу (рис. 1). Отбор и подготовку проб для химического анализа чушек массой более 200 кг проводят по ГОСТ 24231 от пробы, отлитой по рис. 1.

1). Отбор и подготовку проб для химического анализа чушек массой более 200 кг проводят по ГОСТ 24231 от пробы, отлитой по рис. 1.

4.3.4 Химический состав сплавов определяют по ГОСТ 25086, ГОСТ 11739.1 — ГОСТ 11739.24, ГОСТ 7727, ГОСТ 1762.0 — ГОСТ 1762.7. Допускается определять химический состав другими методами, не уступающими по точности стандартным.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 25086, ГОСТ 11739.1-ГОСТ 11739.24, ГОСТ 1762.0-ГОСТ 1762.7.

4.3.5 При отборе, подготовке проб и проведении химических анализов следует соблюдать требования безопасности в соответствии с ГОСТ 12.2.009, ГОСТ 12.1.005, ГОСТ 12.1.007, а также другой нормативной документацией по безопасному ведению этих работ с учетом использования средств защиты по ГОСТ 12.4.013, ГОСТ 12.4.021.

4.3.6 При работе со сплавами, содержащими бериллий, следует руководствоваться правилами при работе с бериллием и его соединениями, утвержденными органами здравоохранения.

4. 3.7 Содержание водорода в сплавах определяют по ГОСТ 21132.0, ГОСТ 21132.1 или по нормативно-технической документации.

3.7 Содержание водорода в сплавах определяют по ГОСТ 21132.0, ГОСТ 21132.1 или по нормативно-технической документации.

4.3.8 Газовая пористость определяется по методике, приведенной в приложении Б. При определении газовой пористости следует соблюдать требования безопасности по ГОСТ 12.2.009, ГОСТ 12.1.005, ГОСТ 12.1.007, ГОСТ 12.4.013, ГОСТ 12.4.021.

4.4 Транспортирование и хранение

4.4.1 Чушки транспортируют железнодорожным, водным, автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Чушки массой до 20 кг транспортируют в пакетах.

4.4.2 Железнодорожные перевозки чушек проводят транспортными пакетами с учетом общих требований ГОСТ 21399, ГОСТ 24597. Схемы и размеры пакетов, а также размещение и крепление их в транспортных средствах должны устанавливаться нормативной документацией. Крупногабаритные чушки транспортируют на открытом подвижном составе.

4.4.3 На боковой стороне пакета к средству обвязки крепится ярлык. При отгрузке чушек в пакетах крупными партиями более 50 т в адрес одного получателя допускается по соглашению с ним сопровождение ярлыками не менее 10 % пакетов от всей партии. Транспортная маркировка — по ГОСТ 14192.

При отгрузке чушек в пакетах крупными партиями более 50 т в адрес одного получателя допускается по соглашению с ним сопровождение ярлыками не менее 10 % пакетов от всей партии. Транспортная маркировка — по ГОСТ 14192.

4.4.4 Маркировку продукции, предназначенной для экспорта, проводят в соответствии с требованиями, предусмотренными контрактом.

4.4.5 Цветная маркировка и масса крупногабаритных чушек наносится на боковой стороне чушки. На чушках, имеющих скобу для грузоподъемных механизмов, маркировка и масса наносятся на торцевой верхней части.

4.4.6 На пакете, содержащем чушки разных плавок, на чушках верхнего ряда пакета несмываемой краской наносят номера всех плавок, содержащихся в пакете.

4.4.7 Чушки должны храниться в крытых помещениях. Допускается хранение чушек нерафинированных сплавов на открытых площадках сроком не более двух месяцев.

5 СПЛАВЫ В ОТЛИВКАХ

5.1 Технические требования

5.1.1 Механические свойства сплавов должны соответствовать приведенным в таблице 2.

5.1.2 Рекомендуемые режимы термической обработки сплавов в отливках приведены в приложении В.

5.1.3 Механические свойства сплавов, при изготовлении отливок из которых применялись способы литья и термическая обработка, не приведенные в табл. 2, должны соответствовать требованиям нормативной документации на отливки.

5.2 Методы испытаний

5.2.1 Химический состав определяют по ГОСТ 25086, ГОСТ 11739.1 — ГОСТ 11739.24, ГОСТ 7727. Допускается определять химический состав другими методами, не уступающими по точности стандартным. При разногласиях в оценке химического состава анализ проводят по ГОСТ 25086, ГОСТ 11739.1 — ГОСТ 11739.24.

5.2.2 Механические свойства сплавов определяют на отдельно отлитых образцах или образцах, выточенных из специально отлитой заготовки или из прилитой к отливке заготовки, отлитых в кокиль или песчаную форму.

5.2.3 Форма и размеры отдельно отлитых образцов при литье в песчаные формы и кокиль должны соответствовать приведенным на рисунке 2 и в табл. 3, а при литье под давлением — на рис. 3.

3, а при литье под давлением — на рис. 3.

Допускаемая разность наибольшего и наименьшего диаметров по длине рабочей части образца должна быть не более 0,3 мм.

Допускается уменьшение длины головки образца, при этом длина головки определяется конструкцией захвата испытательной машины.

Для крупных образцов (литье в песчаные формы, в кокиль) расчетная длина образца должна быть l0=5d0).

Рекомендуется горизонтальное расположение отдельно отливаемых образцов в форме.

5.2.4 Заготовки, из которых вытачивают образцы, должны иметь диаметр 20 мм и должны соответствовать рис. 4. Размеры, указанные на рис. 4, являются справочными и даны для конструирования кокиля. Форма и размеры выточенных образцов должны соответствовать ГОСТ 1497. Диаметр расчетной длины образцов должен быть не менее 5 мм, расчетная длина l0=5d0.

Форма и размеры прилитых заготовок при литье в кокиль или песчаные формы устанавливаются в нормативной документации или изготовителем.

5. 2.5 Форма и размеры отдельно отлитых образцов при литье по выплавляемым моделям должны определяться нормативной документацией. Расчетная длина должна быть l0=5d0. Форма и размеры прилитых или отдельно отлитых заготовок устанавливаются изготовителем или нормативной документацией на отливки.

2.5 Форма и размеры отдельно отлитых образцов при литье по выплавляемым моделям должны определяться нормативной документацией. Расчетная длина должна быть l0=5d0. Форма и размеры прилитых или отдельно отлитых заготовок устанавливаются изготовителем или нормативной документацией на отливки.

5.2.6 Отдельно отлитые образцы при всех видах литья испытывают с литейной коркой. Допускается нарушение сплошности литейной корки в местах зачистки поверхности образца.

5.2.7 При определении механических свойств на образцах с расчетной длиной менее 60 ммдля сплавов, у которых установлен минимальный показатель относительного удлинения менее 1%, относительное удлинение не определяют.

5.2.8 Способ литья и вид термообработки образцов для испытания должны соответствовать способу литья и режиму термообработки, установленным для отливок из этих сплавов. Допускается для всех видов литья проводить проверки механических свойств на образцах, отлитых в кокиль или песчаные формы.

5.2.9 Показатели механических свойств образцов, вырезанных из отливок, должны быть установлены нормативной документацией на отливки.

5.2.10 Механические свойства определяют по ГОСТ 1497, твердость по Бринеллю — по ГОСТ 9012 при диаметре шарика 10 мм и нагрузке 9806 Н (1000 кгс) или при диаметре шарика 5 мм и нагрузке 2450 Н (250 кгс) с выдержкой в обоих случаях от 10 до 30 с.

5.2.11 Газовая пористость отливок определяется непосредственно на отливках или образцах, вырезанных из отливок, в соответствии с 4.3.8.

Алюминиевые сплавы — Ремонт металлических конструкций самолетов

Алюминиевые сплавы являются наиболее часто используемым типом листового металла при ремонте самолетов. AC 43.13-1 Глава 4, Металлоконструкции, сварка и пайка; Раздел 1 «Идентификация металлов» (в новой редакции) содержит подробное описание всех типов металлов. В этом разделе описываются алюминиевые сплавы, используемые в процессах штамповки, обсуждаемых в остальной части сайта.

В чистом виде алюминий легкий, блестящий и устойчивый к коррозии. Теплопроводность алюминия очень высока. Он пластичен, пластичен и немагнитен. В сочетании с различными процентными содержаниями других металлов (обычно меди, марганца и магния) образуются алюминиевые сплавы, используемые в авиастроении. Алюминиевые сплавы легкие и прочные. Они не обладают коррозионной стойкостью чистого алюминия и обычно обрабатываются для предотвращения износа. Алюминий Alclad™ представляет собой алюминиевый сплав с защитным покрытием из алюминия для повышения его коррозионной стойкости.

Он пластичен, пластичен и немагнитен. В сочетании с различными процентными содержаниями других металлов (обычно меди, марганца и магния) образуются алюминиевые сплавы, используемые в авиастроении. Алюминиевые сплавы легкие и прочные. Они не обладают коррозионной стойкостью чистого алюминия и обычно обрабатываются для предотвращения износа. Алюминий Alclad™ представляет собой алюминиевый сплав с защитным покрытием из алюминия для повышения его коррозионной стойкости.

Чтобы обеспечить визуальные средства для идентификации различных сортов алюминия и алюминиевых сплавов, алюминиевые запасы обычно маркируются такими символами, как номер государственной спецификации, характер или состояние поставки или маркировка коммерческого кода. Пластины и листы обычно маркируются номерами спецификаций или кодовой маркировкой рядами на расстоянии примерно пяти дюймов друг от друга. Трубы, стержни, стержни и прессованные профили маркируются номерами спецификаций или кодовой маркировкой с интервалом от трех до пяти футов по длине каждой детали.

Маркировка коммерческого кода состоит из числа, идентифицирующего конкретный состав сплава. Кроме того, буквенные суффиксы обозначают основные обозначения состояния и подразделения алюминиевых сплавов.

Алюминий и различные алюминиевые сплавы, используемые в ремонте и строительстве самолетов, следующие:

- Алюминий, обозначенный символом 1100, используется там, где прочность не является важным фактором, но где желательны экономия веса и коррозионная стойкость. Этот алюминий используется для топливных баков, капотов и масляных баков. Он также используется для ремонта законцовок крыла и баков. Этот материал поддается сварке.

- Сплав 3003 аналогичен сплаву 1100 и обычно используется для тех же целей. Он содержит небольшой процент магния и прочнее и тверже, чем алюминий 1100.

- Сплав 2014 используется для сверхпрочных поковок, пластин, профилей для авиационных фитингов, колес и основных конструктивных элементов.

Этот сплав часто используется для применений, требующих высокой прочности и твердости, а также для работы при повышенных температурах.

Этот сплав часто используется для применений, требующих высокой прочности и твердости, а также для работы при повышенных температурах. - Сплав 2017 используется для заклепок. Сейчас этот материал используется ограниченно.

- Сплав 2024 с покрытием Alclad™ или без него используется для изготовления конструкций самолетов, заклепок, скобяных изделий, машинных винтов и других различных конструкционных изделий. Кроме того, этот сплав обычно используется для термообработанных деталей, обшивки аэродинамического профиля и фюзеляжа, профилей и фитингов.

- Сплав 2025 широко используется для изготовления лопастей гребных винтов.

- Сплав 2219 используется для топливных баков, обшивки самолетов и конструктивных элементов. Этот материал обладает высокой вязкостью разрушения и легко поддается сварке. Сплав 2219также обладает высокой устойчивостью к коррозионному растрескиванию под напряжением.

- Сплав 5052 используется там, где требуется хорошая обрабатываемость, очень хорошая коррозионная стойкость, высокая усталостная прочность, свариваемость и умеренная статическая прочность.

Этот сплав используется для топливных, гидравлических и масляных линий.

Этот сплав используется для топливных, гидравлических и масляных линий. - Сплав 5056 используется для изготовления заклепок и кабелей, а также в тех случаях, когда алюминий контактирует с магниевыми сплавами. Сплав 5056 в целом устойчив к наиболее распространенным формам коррозии.

- Литые алюминиевые сплавы используются для головок цилиндров, картеров, топливных форсунок, карбюраторов и опорных колес.

- Различные сплавы, включая алюминий 3003, 5052 и 1100, упрочняются холодной обработкой, а не термической обработкой. Другие сплавы, в том числе 2017 и 2024, упрочняют термической обработкой, холодной обработкой или их комбинацией. Различные литейные сплавы упрочняют термической обработкой.

- Сплав 6061, как правило, пригоден для сварки всеми промышленными методами и методами. Он также сохраняет приемлемую прочность во многих криогенных применениях. Сплав 6061 легко экструдируется и обычно используется для гидравлических и пневматических труб.

- Несмотря на более высокую прочность, чем сплав 2024, сплав 7075 имеет более низкую вязкость разрушения и обычно используется при растяжении, где усталость не критична.

Следует избегать сплава 7075 в состоянии Т6 в агрессивных средах. Однако сплав сплава 7075 в состоянии Т7351 обладает превосходной коррозионной стойкостью под напряжением и лучшей вязкостью разрушения, чем сплав в состоянии Т6. Отпуск T76 часто используется для повышения устойчивости стали 7075 к расслаивающей коррозии.

Следует избегать сплава 7075 в состоянии Т6 в агрессивных средах. Однако сплав сплава 7075 в состоянии Т7351 обладает превосходной коррозионной стойкостью под напряжением и лучшей вязкостью разрушения, чем сплав в состоянии Т6. Отпуск T76 часто используется для повышения устойчивости стали 7075 к расслаивающей коррозии.

СВЯЗАННЫЕ ПОСТЫ

- Ручная режущая инструменты

- Отверстия бурение

- Инструменты формирования

- Устройства для удерживания листового металла

- Сплошная хвостовика

- Инструменты установки

- Howsing

- HWAPATINGE

- HOWATERY

- HOWATINGE

. алюминий?

В: Чистый алюминий обычно не используется в конструкционных целях, и что для производства алюминия достаточной прочности для изготовления конструкционных компонентов необходимо добавлять к алюминию другие элементы. Какие элементы добавляют в эти алюминиевые сплавы? Как они влияют на характеристики материала? И в каких приложениях используются эти сплавы?

A: Было бы очень необычно найти чистый алюминий (серия сплавов 1xxx), выбранный для изготовления конструкций из-за его прочностных характеристик.

Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.Добавление легирующих элементов к алюминию является основным методом, используемым для производства ряда различных материалов, которые можно использовать в широком спектре конструкционных применений.

Если мы рассмотрим семь обозначенных серий алюминиевых сплавов, используемых для деформируемых сплавов, мы можем сразу определить основные легирующие элементы, используемые для производства каждой из серий сплавов.

Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий.

Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий.Series Primary Alloying Element

1xxx Aluminum — 99.00% or Greater

2xxx Copper

3xxx Manganese

4xxx Silicon

5xxx Magnesium

6xxx Magnesium and Silicon

7xxx Zinc

The principal effects of легирующие элементы в алюминии следующие:

Медь (Cu) 2xxx – Алюминиево-медные сплавы обычно содержат от 2 до 10 % меди с меньшими добавками других элементов. Медь обеспечивает существенное увеличение прочности и облегчает дисперсионное твердение. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышается склонность к кристаллизационному растрескиванию алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами.

Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.Марганец (Mn) 3xxx – Добавление марганца к алюминию несколько повышает прочность за счет упрочнения на твердый раствор и улучшает деформационное упрочнение, не снижая заметно пластичности или коррозионной стойкости. Это нетермообрабатываемые материалы средней прочности, которые сохраняют прочность при повышенных температурах и редко используются для основных конструкционных применений. Наиболее распространенными областями применения сплавов серии 3xxx являются кухонная утварь, радиаторы, конденсаторы кондиционеров, испарители, теплообменники и связанные с ними системы трубопроводов.

Кремний (Si) 4xxx – Добавление кремния к алюминию снижает температуру плавления и улучшает текучесть. Один только кремний в алюминии дает нетермообрабатываемый сплав; однако в сочетании с магнием он образует дисперсионно-твердеющий термообрабатываемый сплав.

Магний (Mg) 5xxx — Добавление магния к алюминию увеличивает прочность за счет упрочнения твердого раствора и улучшает их способность к деформационному упрочнению. Эти сплавы представляют собой нетермообрабатываемые алюминиевые сплавы с самой высокой прочностью и поэтому широко используются в конструкционных целях. Сплавы серии 5ххх выпускаются в основном в виде листа и плиты и лишь изредка в виде штамповки. Причина этого заключается в том, что эти сплавы быстро твердеют при деформации и, следовательно, их трудно и дорого выдавливать. Некоторыми распространенными областями применения сплавов серии 5xxx являются кузова грузовиков и поездов, здания, бронетехника, судостроение и судостроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Магний и кремний (Mg2Si) 6xxx – Добавление магния и кремния к алюминию дает соединение силицид магния (Mg2Si). Образование этого соединения обеспечивает серии 6ххх способность к термообработке. Сплавы серии 6xxx легко и экономично экструдируются, и по этой причине они чаще всего встречаются в широком ассортименте прессованных форм. Эти сплавы образуют важную дополнительную систему со сплавом серии 5xxx. Сплав серии 5ххх, используемый в виде пластин, и сплав 6ххх часто соединяются с пластинами в какой-либо экструдированной форме. Некоторыми из распространенных применений сплавов серии 6xxx являются поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая садовая мебель, строительные леса, элементы жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Цинк (Zn) 7xxx – Добавка цинка к алюминию (в сочетании с некоторыми другими элементами, в первую очередь магнием и/или медью) позволяет получать термообрабатываемые алюминиевые сплавы высочайшей прочности.

Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.Железо (Fe) – Железо является наиболее распространенной примесью, содержащейся в алюминии, и его намеренно добавляют в некоторые чистые (серия 1xxx) сплавы, чтобы обеспечить небольшое увеличение прочности.

Хром (Cr) – Хром добавляют к алюминию для регулирования структуры зерна, предотвращения роста зерна в алюминиево-магниевых сплавах и предотвращения рекристаллизации в алюминиево-магниево-кремниевых или алюминиево-магниево-цинковых сплавах во время термообработки. Хром также снижает подверженность коррозии под напряжением и повышает ударную вязкость.

Никель (Ni) – Никель добавляют в алюминиево-медные и алюминиево-кремниевые сплавы для повышения твердости и прочности при повышенных температурах и для снижения коэффициента расширения.

Титан (Ti) – Титан добавляют к алюминию в первую очередь в качестве измельчителя зерна. Эффект измельчения зерна титана усиливается, если в расплаве присутствует бор или если он добавляется в виде лигатуры, содержащей бор, в основном связанный в виде TiB2. Титан является обычной добавкой к алюминиевой сварочной проволоке, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Цирконий (Zr) – Цирконий добавляют к алюминию для образования тонкого осадка интерметаллических частиц, препятствующих рекристаллизации.

Литий (Li) — Добавление лития к алюминию может существенно увеличить прочность и модуль Юнга, обеспечить дисперсионное твердение и снизить плотность.

Свинец (Pb) и висмут (Bi) – Свинец и висмут добавляются в алюминий для облегчения образования стружки и улучшения обрабатываемости. Эти легкообрабатываемые сплавы часто не поддаются сварке, потому что свинец и висмут образуют легкоплавкие компоненты и могут давать плохие механические свойства и/или высокую чувствительность к растрескиванию при затвердевании.

Резюме:

Сегодня в промышленности используется много алюминиевых сплавов — более 400 деформируемых сплавов и более 200 литейных сплавов в настоящее время зарегистрированы в Алюминиевой ассоциации. Безусловно, одним из наиболее важных соображений, возникающих при сварке алюминия, является идентификация типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, может быть сложно выбрать подходящую процедуру сварки. Существуют некоторые общие рекомендации относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше.