Расшифровать состав сплава АЛ2. Указать способ изготовления деталей из данного сплава и описать способ его упрочнения.

Алюминиевый литейный сплав-силумин. Кремний – 10-13%, Магний – до 0,5%, Алюминий – 85-90%. Если содержат только алюминий и кремний,относятся к термически неупрочныемым. Введение в силумины магния делает их термически упрочныемыми-они подвергаются закалке и искусственному старению. Благодаря эвтектической структуре имеет отличные литейные свойства при невысоких механических. Имеется опыт изготовления литых пресс-форм из сплава АЛ2 на машине литья под давлением с холодной горизонтальной камерой прессования, При этом используют обычные блок-формы с цилиндрическими и прямоугольными вкладышами, дополнительно изготовляют только вкладыши в блок-формы для закрепления эталонов-моделей.

- На складе имеются стали 20Х2Н4ВА, У12, 65СГ, 5ХНМ. Расшифровать состав сталей и указать их типовую термическую обработку, получаемые структуру и свойства.

У12

1,2% С

Отжиг на зернистый перлит, закалка + низкий отпуск, структура: М

твердость62…63 HRC.

20Х2Н4ВА

0,2%С, 2%Cr, 4%Ni, ~1%W, А – высококачественная.

Структура сердцевины – низкоуглеродистый мартенсит.

Высокая прокаливаемость, низкий порог хладноломкости.

Обработка холодом

5ХНМ

Закалка в масле+высокий отпуск, троостосорбит; твердость 40-45, рабочая температура нагрева- 500-550С.

0,5% хрома, до 1,5% никеля, до 0,15% молибдена

65СГ

0,65% С, Кремния,марганца до 1%

Высокая прочность и твердость

Закалка в масле+низкий отпуск, Мотп+Ц втор

Билет №16

Испытания на растяжение. Кривая растяжения и механические характеристики: предел прочности, предел текучести для пластичных и малопластичных материалов. Относительное удлинение и относительное сужение. Единицы измерения данных характеристик.

Статические испытания-медленное и плавное увеличение нагрузки (растягивающие, сжимающие, крутящие, срезывающие). Испытания на растяжение проводят на специальных машинах с использованием стандартных образцов. После испытания записывают диаграмму условных напряжений в координатах «напряжение σ – относительное удлинение δ». σ = P/F0 (МПа)

Характеристики прочности:

Предел пропорциональности σпц – максимальное напряжение, соответствующее линейному участку кривой растяжения.

Предел текучести σт – напряжение, при котором материал деформируется без заметного увеличения нагрузки.

Предел прочности(временное сопротивление) σв – напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца

Характеристики пластичности:

Относительное удлинение – это отношение удлинения образца под действием растягивающей нагрузки к его первоначальной длине-

δ=(l-l0)/ l0 * 100%

Относительное сужение – это отношение уменьшения площади поперечного сечения образца в месте разрыва под действием растягивающ. нагрузки к начальной площади поперечного сечения

Ψ=(F0 – F)/ F0 * 100%

На диаграмму изотермического распада переохлажденного аустенита нанести режимы охлаждения при отжиге, нормализации и закалке. Назначение и виды этих процессов для до- и заэвтектоидных сталей. Получаемые структуры и свойства.

Отжиг закл-сяв нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры.

-Ф+П- в доэвтектоидных сталях(Ф+П)

-П- в эвтектоидных сталях(П)

-П+Ц2 – в заэвтектоидных сталях

Виды отжига 1-го рода:

Рекристаллизационный отжиг применяется для снятия наклепа и зак-ся в нагреве холоднодеформированной стали выше тем-ры рекристаллизации на 150-250С, выдержке и послед охлаждении. Снижение твердости и повышение пластичности. Отжиг для снятия напряжений примен-ся для отливок, деталей, сварных изделий после обработки резанием.

Диф-ный отжиг прим-ся для легир сталей с целью выравнивания хим.состава и уменьшения внутрикристаллической ликвации, кот повышает слонность стали к хрупкому разрушению, понижает пластичность и вязкость. Т нагрева до 1100-1200С. В рез-те получется структура Ф+П с крупным зерном.

Виды отжига 2-го рода:

Поный отжиг- нагрев доэв-ных сталей на 30-50 С выше тем-ры Ас3,выдержка и охлаждение вместе с печью.Цели- измельчение зерна, повышение ударной вязкости; улучшение обрабатываемости резанием за счет снижения твердости и повышения пластичности; снятие внутренних напряжений. Полный отжиг для заэвтектоидных сталей не применяется.

Неполный отжиг – нагрев до – и заэвтек-ных сталей выше тем-ры Ас1, выдержка, охлаждение в печи. Неполный отжиг доэв-ных сталей применяют вместо полного, если не требуется измельчение зерна. Заэв-ные стали подвергают только неполному отжигу, нагрев вызывает практически полную перекристаллизацию, проводится для получения структуры зернистого перлита. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности, более высокую пластичность.

Изотермический отжиг – проводится для легир сталей и состоит в нагреве выше линии Ас3,быстром охлажд-и, изотремической выдержке в теч-е 3-6ч, послед охл-е на воздухе. Сокращает длительность процесса, получается более однородная ф-п структура.

Нормализация заключается в нагреве доэвтектоидной стали до тем-ры на 40-50С выше Ас3, заэвтек-ной – на 40-50С выше Асm, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру. Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность ф-ц смеси .После нормализации получаются структуры: С+Ф – в доэв-ных сталях ; С- в эвтектоидных; С+Ц2 – в заэвт-ных. . Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых( до 0,3%)- нормализ-ю применяют вмсто отжига, она явл-ся более экономичной,т.к. меньше времени затрачивается на охлаждение стали. Для среднеуглеродистых(0,3-0,5%)- нормализ-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. Для высоколегированных – нормализ-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М.

Закалка заключается в нагреве доэвт-ных сталей на 30-50С выше Ас3, заэв-ных на 20-30С выше Ас1,выдерже и послед охл-и со скоростью выше критической. Цель: получение структуры мартенстита. Закалка не явл-ся окончательной операцией, чтобы уменьшить хрупкость и напряжение, получить требуемые мех-кие сво-ва, сталь после закалки подвергают отпуску

infopedia.su

АЛ2 | uralspecmet.ru

| Fe | Si | Mn | Ti | Al | Cu | Zr | Mg | Zn | Примесей |

| до 1.5 | 10 -13 | до 0.5 | до 0.1 | 84.3 -90 | до 0.6 | до 0.1 | до 0.1 | до 0.3 | всего 2.7 |

Примечание: Al — основа; процентное содержание Al дано приблизительно

Механические свойства при Т=20oС материала АЛ2

.

| Сортамент | Размер | Напр. | s в | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| литье в песчаную форму | 160-170 | 80-90 | 5-6 | |||||

| литье под давлением | 190 | 120 | 1.8 |

| Твердостьматериала АЛ2 , | HB 10 -1 = 55 МПа |

Физические свойства материала АЛ2 .

| T | E 10— 5 | a 10 6 | l | r | C | R10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.7 | 2650 | 54.8 | |||

| 100 | 21.1 | 168 | 838 |

Литейно-технологические свойства материала АЛ2 .

| Линейная усадка, %: | 0.8 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности, [МПа] |

| sT | — Предел пропорциональности(предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве, [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура,при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения(диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности(теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала, [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

uralspecmet.ru

описание, химический состав. Где применяется АЛ9?

В наше время алюминиевым сплавам уделяется огромное внимание, поскольку современная промышленность не имеет аналогов этим лёгким, достаточно прочным и отлично обрабатываемым материалам. Конечно, в достоинства алюминия следует записать и его высокую коррозионную стойкость, и пластичность, и невысокую температуру плавления.

Согласно ГОСТ 2685-75 все существующие алюминиевые сплавы классифицируются по группам:

- I группа – АЛ2, 4, 9 (силумины, т.е. сплавы алюминия с кремнием (до 13% в составе))

- II группа – АЛ3, 5, 6, 32 (основные добавки – кремний и медь)

- III группа – АЛ7, 19 (основная добавка – медь)

- IV группа – АЛ8, 13, 22 (добавка – магний)

- V группа – АЛ1, 11, 21, АК21М2, 5Н25 (сплавы с сложным химсоставом)

Сплав АЛ9: описание

Основное достоинство алюминиевого литейного сплава марки АЛ9 – высокая герметичность. Это достаточно весомое качество для материала, который идёт на производство фасонных отливок. Линейная усадка, которую даёт АЛ-9 – всего 1%. Mg введен в состав этого сплава для упрочнения, поскольку он образует упрочняющую фазу с кремнием – Mg2Si.

О химическом составе сплава

В процентном соотношении набор химических элементов в данном сплаве выглядит так:

- Al – 89,6-93,8%

- Si – 6-8%

- Fe – не более 1,5%

- Mn – не более 0,5%

- Mg – 0,2 – 0,4%

- Zn – не более 0,3%

- Cu – не более 0,2%

- Be – не более 0,1%

- Pb – не более 0,05%

- Sn – не более 0,01%

Механические и физические свойства сплава АЛ9

АЛ9 наделен следующими свойствами:

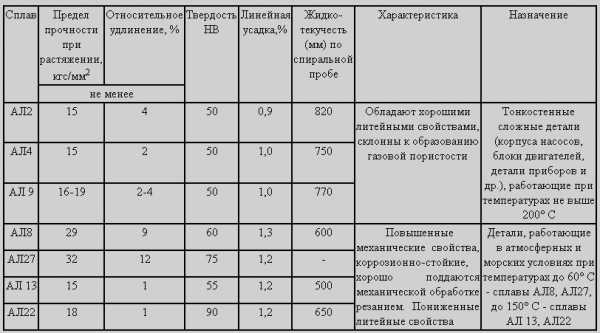

Сравнить основные параметры АЛ9 с показателями других алюминиевых сплавов можно в этой таблице:

Как и все сплавы на основе алюминия рассматриваемая нами марка отличается относительно небольшой твёрдостью: HB 10-1=70МПа.

АЛ9: применение

Сплав АЛ9 (равно как и АЛ9В) применяется в производстве литых деталей, имеющих сложную конфигурацию и впоследствии испытывающих на себе статическую нагрузку. Применение АЛ9 обусловлено требованиями к повышенной герметичности изделия, его отличной свариваемости и повышенной коррозийной стойкости. Практика показывает, что сплав АЛ 9 пригоден для литья под давлением и в землю. Единственным ограничением можно считать температурные условия эксплуатации деталей из данной марки алюминия: они могут работать при температуре до 200°С.

fx-commodities.ru

Алюминиевые сплавы и их свойства

Алюминиевые сплавы широко применяют в промышленности благодаря их малой плотности, сравнительно невысокой температуре плавления, высокой коррозионной стойкости, хорошим механическим, литейным свойствам и обрабатываемости резанием.

Литейные алюминиевые сплавы (ГОСТ 2685—75) обозначают буквами АЛ (алюминиевый, литейный) и цифрами, указывающими номер сплава, например АЛ1, АЛ2, АЛЗ. В зависимости от химического состава их разделяют на пять групп: I — сплавы на основе системы алюминий — кремний, II — алюминий — кремний — медь, III — алюминий — медь, IV — алюминий — магний, V — на основе алюминий — прочие компоненты.

Сплавы системы алюминий—кремний, называемые силуминами, относят к числу наиболее распространенных литейных алюминиевых сплавов. Их широко применяют в таких отраслях промышленности, как авиационная, автомобильная, электротехническая, в приборостроении и судостроении. Силумины характеризуются наиболее высокими литейными свойствами в сравнении с другими алюминиевыми сплавами. Они обладают очень хорошей жидкотекучестью, наибольшими значениями линейной усадки и усадки при кристаллизации, не предрасположены к образованию горячих трещин.

Силумины подразделяют на двойные (или простые), легированные только кремнием (АЛ2) и специальные, в которых помимо кремния содержатся в небольшом количестве различные легирующие компоненты — Mg, Mn, Cu (АЛ4, АЛ9 и др.).

Двойные силумины относят к числу термически не упрочняемых сплавов, обладающих невысокими прочностными свойствами (σв= 140÷180 МПа). Сплав АЛ2 используют для изготовления сложных тонкостенных и герметичных деталей. В сплавы АЛ4 и АЛ9 вводят магний, который образует с кремнием упрочняющее при термической обработке соединение Mg2Si, что повышает их механические, а также (при введении дополнительно марганца) и коррозионные свойства. Это позволяет применять эти сплавы для наиболее ответственных крупногабаритных деталей, например картеров двигателей внутреннего сгорания (АЛ4). Дополнительное легирование титаном и бериллием (АЛ34) еще более увеличивает прочностные свойства силумина (до σв = 300 МПа), что позволило использовать его для литья сложных по конфигурации корпусных деталей, работающих под большим внутренним давлением.

Сплавы системы алюминий — кремний — медь (АЛЗ, АЛ5, АЛ6, АЛ32 и др.) уступают силуминам по литейным свойствам, но превосходят их по механическим свойствам и жаропрочности. Этому способствует легирование сплавов медью и марганцем. Сплавы применяют для отливки крупных нагруженных деталей, работающих при повышенных (до 250°С) температурах.

Сплавы системы алюминий — медь (АЛ7, АЛ 19, АЛЗЗ) содержат медь в пределах 4—6,2%. Присутствие соединения СиА12 делает эти сплавы термически упрочняемыми. Отличительными особенностями этих сплавов являются высокая прочность после термической обработки (до σв = 360 МПа), а также высокая жаропрочность. Сплавы АЛ 19 и АЛЗЗ относят к числу наиболее жаропрочных литейных алюминиевых сплавов, что достигается дополнительным легированием их марганцем, титаном, никелем, церием и цирконием. К основным недостаткам их относят плохие литейные свойства и пониженную коррозионную стойкость. Сплавы используют для изготовления высоконагруженных деталей, работающих при повышенных температурах (250—300°С).

Сплавы системы алюминий — магний отличаются низкой плотностью при высокой прочности и пластичности, а также повышенной коррозионной стойкостью по отношению к действию морской воды, влажного воздуха, окислителей и кислот (AЛ8, АЛ13, АЛ22, АЛ23, АЛ27 и др.). Сплавы очень хорошо обрабатываются резанием, полируются и хорошо сохраняют полированную поверхность. Однако широкое применение этих сплавов затрудняется ввиду технологических сложностей получения отливок, обусловленных повышенной склонностью к окислению и насыщению газами в расплавленном состоянии, образованию горячих трещин, пониженной жидкотекучести.

Повышение механических свойств алюминиево-магниевых сплавов, их коррозионной стойкости, уменьшение окисляемости достигается легированием их титаном, цирконием, бериллием. Сплавы этой группы используют для деталей машин, несущих значительные ударные и статические нагрузки и работающих в условиях коррозионных сред.

В сплавы системы алюминий — прочие компоненты входят сложнолегированные сплавы — АЛ1, АЛ11, АЛ21, АЛ24 и др. Эти сплавы отличаются жаростойкостью, их применяют для изготовления деталей, работающих при повышенных температурах (поршней двигателей внутреннего сгорания, головок цилиндров и т. д.).

www.stroitelstvo-new.ru