Вращение шлифовального круга.

Введение.

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% — 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

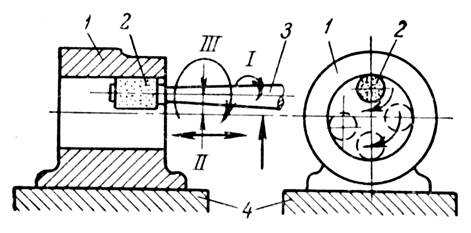

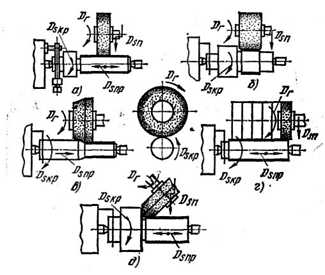

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

| Наибольший параметр устанавливаемого изделия | Скорость | |||||

| Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

| Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100´160 | 35;50 | 100-950 | 1,1 | 1,63 |

| Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200´500 | 35;50 | 52-780 | 5,5 | |

| Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200´710 | 50-500 | 5,6 |

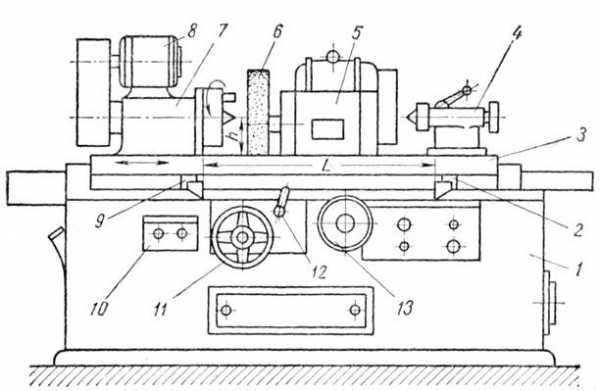

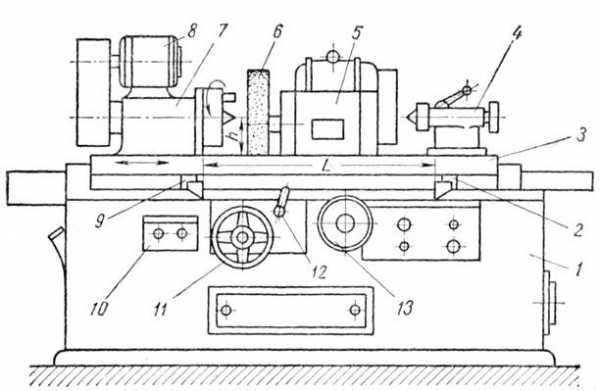

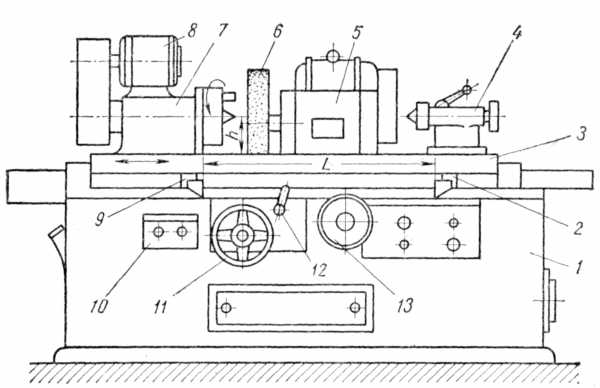

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

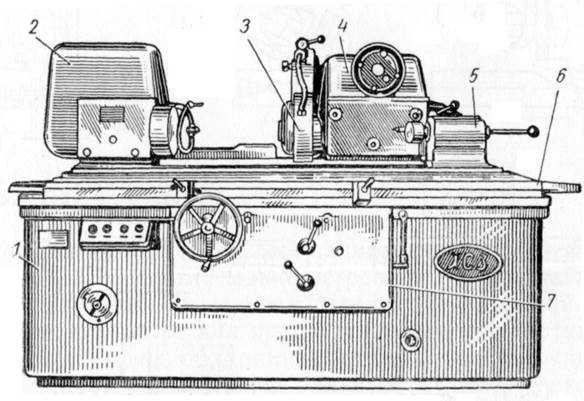

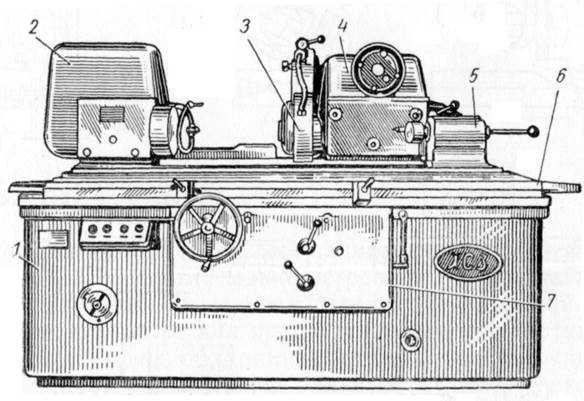

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L = 500÷5000 мм.

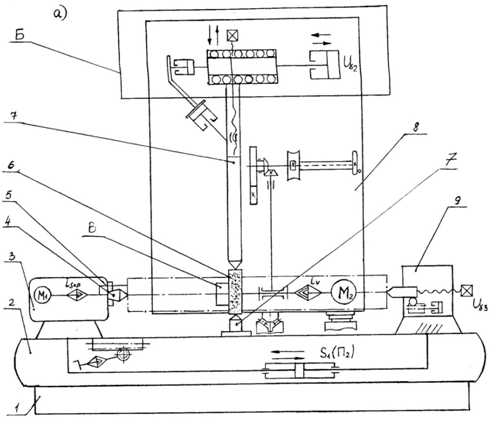

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

Вращение заготовки.

Передняя бабка 23 (смотри рисунок 4) имеет отдельный двухскоростной электродвигатель и через трехступенчатую ременную передачу, фрикционную передачу передает шесть различных скоростей вращения шпинделю передней бабки станка.

Внутришлифовальные станки.

Внутришлифовальные станки в основном предназначены для шлифования внутренних цилиндрических и конических отверстий, а также и других поверхностей вращения. Известно, что наибольшая точность при обработке отверстия достигается развертыванием или шлифованием.

Рисунок 9 Способы обработки на внутришлифовальных станках.

а – цилиндрических отверстий; б – конических отверстий; в – отверстия и торца за один установ заготовки; г-ж – врезанием.

В таблице 3 даны характеристики наиболее распостраненные внутришлифовальных станков.

Таблица 3

Наиболее распространенные типы внутришлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | ||

| Наибольший диаметр шлифуемого отверстия ´ длина шлифования, мм | Скорость | ||||||

| круга, м/с | частота вращения изделия, об/мин | ||||||

| частота вращения круга, об/мин | |||||||

| Внутришлифовальный станок высокой точности | 3М225В | 80´80 | 100-2000 | 1,5 | 2,8 | ||

| - | |||||||

| Внутришлифовальный станок высокой точности | 3К227В | 200´200 | 60-1200 | 4,3 | |||

| 5000-28000 | |||||||

| Внутришлифовальный станок высокой точности | 3А230 | 800´500 | 25-35 | 10-100 | 11,5 | 14,5 | |

| 1900-4460 | |||||||

Существенным преимуществом шлифования отверстий перед развертыванием является возможность обработки отверстий в закаленных деталях.

Так как в процессе работы шлифовальный круг вводится в отверстие, его диаметр должен быть меньше диаметра шлифуемого отверстия. Длина шпинделя шлифовального круга должна быть достаточной, чтобы осуществлять шлифование отверстия по всей его длине.

Станки для внутреннего шлифования подразделяются на станки с вращающимся изделием и на станки с планетарным движением шпинделя (планетарное шлифование). Станки с планетарным движением используются для обработки отверстий в крупных деталях, вращение которых обычно затруднено.

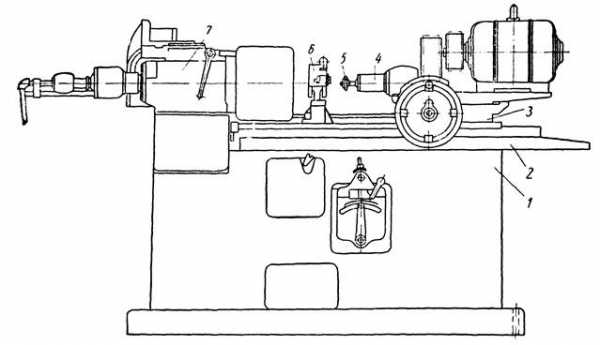

На рисунке 10 дана схема общего вида внутришлифовального станка с гидроприводом. Передняя бабка 2 устанавливается неподвижно на станине 1. Шпиндель передней бабки получает вращательное движение от отдельного электродвигателя 3 и имеет обычно четыре-шесть скоростей вращения.

Деталь 5 закрепляется на шпинделе с помощью зажимного приспособления 4 (патрона). Шлифовальный круг 6, закрепленный на шлифовальном шпинделе, получает вращение от электродвигателя 7. Шлифовальный шпиндель и привод от электродвигателя (шлифовальная бабка) установлены на подвижном столе 8, который может совершать возвратно-поступательное движение в осе

Рисунок 10 Общий вид внутришлифовального станка

вом направлении. Кроме того, шлифовальная бабка имеет также и радиальное перемещение для осуществления поперечной подачи – глубины шлифования за каждый двойной ход стола.

Поперечное радиальное перемещение шлифовальной бабки осуществляется в ручную от маховика 9 или автоматически от специального рычажного привода. Возвратно-поступательное перемещение стола 8 происходит от гидропривода или вручную посредством маховика 12.

Длина хода стола регулируется передвижными кулачками 10. Изменение направления движения стола производится рычагом 11, который при повороте переключает дроссель гидросистемы.

На заводах находят применение внутришлифовальные станки полуавтоматы. На рисунке 11 приведен общий вид внутришлифовального станка модели 325В, весь цикл работы которого совершается автоматически.

Основные части станка: станина 1, стол 2, на котором установлена шлифовальная бабка 3 со шпинделем 4 и шлифовальным кругом 5. На станине неподвижно установлена передняя бабка 7,шпиндель которой сообщает вращательное движение шлифуемой детали. Имеется специальное приспособление 6 для правки шлифовального круга.

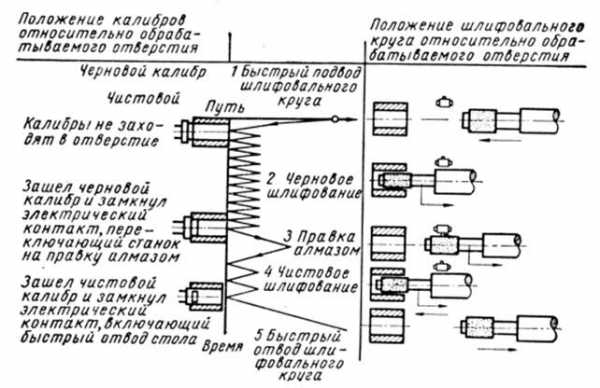

Автоматический цикл работы на данном станке схематически показан на рисунке 12. После установки и закрепления шлифуемой детали шлифовальный круг быстро подводится к ней, автоматически включается поперечная и про

Рисунок 11 Внутришлифовальный станок 325В

дольная подача и производится предварительное черновое шлифование. Это продолжается до тех пор, пока черновой калибр под действием пружины не войдет в шлифуемое отверстие. Тогда шлифовальный круг автоматически отводится от детали и происходит переключение станка на правку кругом.

Рисунок 12 Схема автоматического цикла работы внутришлифовального станка модели 325В

После окончания этой операции шлифовальный круг снова автоматически подводится к шлифуемой детали и начинает чистовое шлифование с меньшими поперечными подачами.

Чистовое шлифование длится до тех пор, пока чистовой калибр не войдет в отверстие. При этом автоматически происходит быстрый отвод шлифовальной бабки в исходное положение и остановка станка.

На данном станке в процессе чернового и чистового шлифования диаметр отверстия автоматически контролируется калибрами. От входа калибра в отверстие замыкается контакт и включается электрическая цепь, переключающая механизмы движения станка.

Рисунок 13 Схема работы внутришлифовального станка с планетарным движением шпинделя

Принцип работы внутришлифовальных станков с планетарным движением шпинделя представлен на рисунке 13. Шлифуемая деталь 1 неподвижно закрепляется на столе 4. Шлифуемый круг 2, закрепленный на шпинделе 3, получает быстрое вращательное движение вокруг своей оси и относительно медленное вращательное движение вокруг оси шлифуемого отверстия. Помимо указанных движений, шлифовальный круг имеет возвратно-поступательное перемещение вдоль оси обрабатываемого отверстия и поперечное перемещение на глубину шлифования.

Плоскошлифовальные станки.

Плоскошлифовальные станки, предназначенные для шлифования плоскостей, изготавливаются с прямоугольным столом при возвратно-поступательном движении изделий и с круглым столом при круговом движении изделий.

По принципу работы плоскошлифовальные станки подразделяются на станки, работающие периферией круга (периферийное шлифование), и станки, работающие торцом круга (торцевое шлифование).

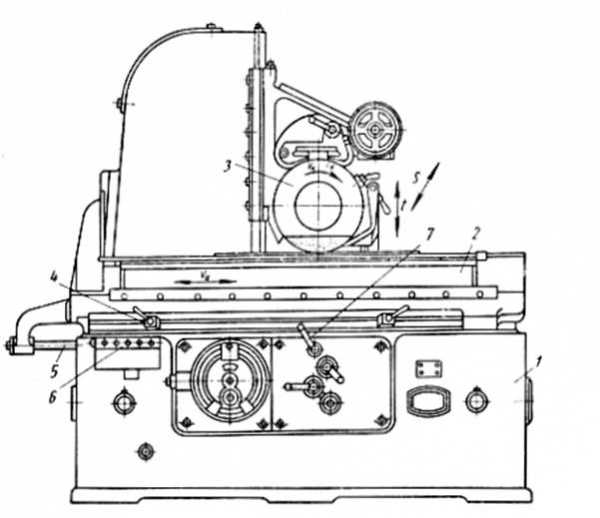

На рисунке 14 показан общий вид плоскошлифовального станка с прямоугольным столом и с горизонтальным расположением шпинделя. Станок применяется для шлифования плоскостей периферией круга. Станок гидрофицирован и имеет специальное устройство для правки шлифовального круга. В верхней части станины 1 устанавливается прямоугольный стол 2, получающий возвратно-поступательное движение от гидропривода через шток 5, соединенный со столом. Величина хода стола регулируется переставными упорами 4, установленными на передней боковой части стола, которые переключают рычаг 7 механизма реверсирования хода стола.

Рисунок 14 Общий вид плоскошлифовального станка с прямоугольным столом.

Бабка шлифовального круга 3 имеет вертикальное и горизонтальное перемещение.

Управление станком производится соответствующими маховиками и кнопочной станцией 6.

Введение.

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% — 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

| Наибольший параметр устанавливаемого изделия | Скорость | |||||

| Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

| Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100´160 | 35;50 | 100-950 | 1,1 | 1,63 |

| Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200´500 | 35;50 | 52-780 | 5,5 | |

| Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200´710 | 50-500 | 5,6 |

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

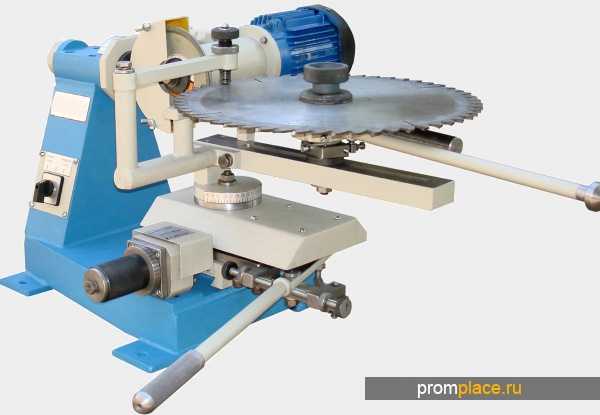

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L = 500÷5000 мм.

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

Вращение шлифовального круга.

Шлифовальный круг получает вращение от главного электродвигателя мощностью 8 квт и числом оборотов 1440 в минуту посредством клиноременной передачи через шкивы диаметром 164 и 232 мм.

Шлифовальная бабка имеет устройство для автоматической смазки подшипников шпинделя от шестеренчатого насоса 1, который получает вращение от шпинделя через пару зубчатых колес. Давление масла регулируется шариковым предохранительным клапаном 3.

Вращение заготовки.

Передняя бабка 23 (смотри рисунок 4) имеет отдельный двухскоростной электродвигатель и через трехступенчатую ременную передачу, фрикционную передачу передает шесть различных скоростей вращения шпинделю передней бабки станка.

infopedia.su

Введение.

СОДЕРЖАНИЕ

Введение. 2

Круглошлифовальные станки. 2

Вращение шлифовального круга. 5

Вращение заготовки. 5

Поперечная подача шлифовального круга. 5

Возвратно-поступательное перемещение стола. 8

Бесцентрово-шлифовальные станки. 8

Кинематическая схема бесцентрово-шлифовального станка. 11

Внутришлифовальные станки. 14

Плоскошлифовальные станки. 18

Плоскошлифовальные станки с круглым столом. 19

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% — 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

Наибольший параметр устанавливаемого изделия | Скорость | |||||

Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100160 | 35;50 | 100-950 | 1,1 | 1,63 |

Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200500 | 35;50 | 52-780 | 5,5 | 3 |

Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200710 | 50 | 50-500 | 10 | 5,6 |

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L= 500÷5000 мм.

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

studfiles.net

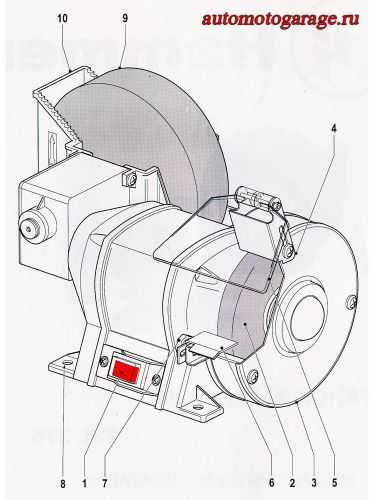

Заточной станок TSL375 — обзор и небольшая доработка :: АвтоМотоГараж

Заточной станок или просто точило от якобы немецкого производителя Hammer, сделанный в Китае.

Модификация TLS 350 имеет два посадочных места для абразивных кругов. На один из абразивных кругов вращение передается по средством понижающего углового редуктора для мокрого шлифования.

Введение.

На рынке существует много шлифовальных станков, но лишь малая часть из них – это шлифовальные станки с применением воды. Метод шлифования на низких оборотах с водяным охлаждением уже хорошо зарекомендовал себя на практике: лезвие получается идеально острым, при этом сталь не размягчается. Во время шлифования с применением воды не происходит искрения, а низкая частота вращения шлифовального круга гарантирует высокую безопасность работы. Шлифовальный круг диаметром 200 мм вращается со скоростью около 130 об/мин в ёмкости с водой. Благодаря этому шлифовальный круг постоянно смачивается водой, и обрабатываемая поверхность не нагревается.

Назначение инструмента: настольный заточный станок предназначен для заточки ножей, долот, стамесок и другого режущего инструмента.

Упаковка:

Точило Hammer TSL375:

|

Технические данные: Детали и органы управления:

|

Сухая заточка:

Частота вращения – 2950 об/мин,

Максимальная толщина точильного круга – 20 мм,

Диаметр абразивного (точильного) кругa – 150 мм,

Диаметр посадочного отверстия точильного круга – 12.7 мм;

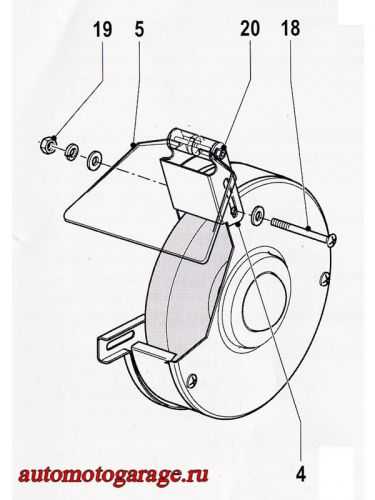

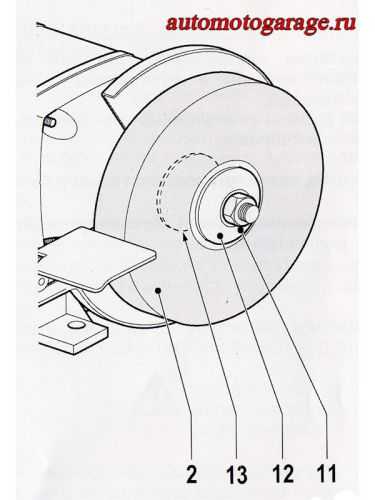

Замена точильного круга 150×20 мм:

Для замены точильного круга для сухой заточки необходимо снять защитное ограждение, открутить гайку (11), снять наружный фланец (12), старый точильный круг (2). При необходимости очистить детали, после чего установить новый точильный круг, наружный фланец на точильный круг и надёжно закрутить гайку на шпиндель. И в завершении установить на место защитное ограждение.

Абразивный круг 150×20 мм (входящий в комплект):

Заточка с охлаждением:

Частота вращения – 134 об/мин,

Максимальная толщина точильного круга – 40 мм,

Диаметр точильного круга – 200 мм,

Диаметр посадочного отверстия точильного круга – 20 мм;

Замена точильного круга 200×40 мм:

Для замены точильного круга для заточки с охлаждением необходимо демонтировать водный резервуар (10), открутить гайку (15), снять наружный фланец (16), старый точильный круг (9). При необходимости очистить детали, после чего установить новый точильный круг, наружный фланец на точильный круг и надёжно закрутить гайку на шпиндель. В завершении необходимо установить на место водный резервуар.

Абразивный круг 200×40 мм (входящий в комплект):

Водный резервуар:

Не использовать поврежденные точильные и абразивные круги. Треснувший точильный круг может в любую минуту разлететься на куски, что может привести к аварии или несчастному случаю.

Данное точило не предназначено для непрерывной paботы. После 30 минут работы следует выключить машину и дать ей остыть до температуры окружающего воздуха.

Доработка:

После покупки, точило было разобрано (кроме электродвигателя) для того чтобы устранить погрешности производителя (как никак Китай и особого доверия к компании Hammer пока нет и наверно не будет). Особые замечания, которые хочется отметить это пластиковые втулки осевого вала абразивного круга для мокрого шлифования и отсутствие металлической шайбы между вторым фланцем круга и осевым валом. В принципе втулки можно впоследствии заменить, а вот отсутствие шайбы не позволит надёжно зафиксировать точильный круг, т.к. ограничительный бортик на осевом валу при затяжке будет врезаться в пластиковый фланец.

Пластиковые втулки редуктора:

Установка дополнительной шайбы:

Для надёжности пришлось установить гайку с тефлоном, т.к. при сильной затяжке существует вероятность, что пластиковые фланцы могут лопнуть, а при не достаточной точильный диск легко откручивался:

Обслуживание:

В основном заточной станок не нуждается в специальном обслуживании. Регулярно удаляйте пыль от заточки и стружки с корпуса, с поверхности и водного из резервуара.

Единственный узел, который нужно будет впоследствии обслуживать это трансмиссионный привод круга для заточки с охлаждением. В данном приводе используется червячный механизм. Он необходимый для преобразования угловой скорости и вращательного момента электродвигателя. Этот привод необходимо время от времени смазывать. Для смазки привода нужно демонтировать водный резервуар (10), затем снят крышку (22) с коробки привода (23). После чего обильно смазать большим количеством шарикоподшипникового масла шестерни привода (24).

В завершении установить снятые детали в обратном порядке (крышку и водный резервуар).

Электрическая коммутация компонентов точила:

Для удобства работы и безопасности в конструкции точила предусмотрен жесткий монтаж на рабочее место. Крепление осуществляется с помощью четырёх крепёжных отверстий в станине точила.

Видео

Видеоролик демонстрирующий работу понижающего углового редуктора и пуск точильного круга с жидкостным охлаждением:

Лейбл подозрительной фирмы: (поработаем, посмотрим)!

automotogarage.ru

6. Шлифовальные станки.

Шлифовальные станки предназначаются для чистовой обработки деталей с помощью абразивного инструмента и обеспечивают высокую точность размеров и геометрической формы, и малую шероховатость поверхности деталей,

К конструкции шлифовальных станков предъявляют повышенные требования в отношении геометрической точности, жесткости, виброустойчивости, износостойкости и температурных деформаций.

Особенности конструкции механизмов подач: высокая точность позиционирования, наличие механизмов дискретных перемещений и микро перемещений; исключение зубчатых передач, вызывающих крутильные колебания; применение ременных передач и гидропривода. Главным движением у всех шлифовальных станков является вращение шлифовального круга. Движения подачи у станков различных типов различные.

Классификация. Шлифовальные станки относятся к третьей группе и подразделяются на:

— круглошлифовальные;

— внутришлифовальные;

— обдирочно-шлифовальные;

— специализированные шлифовальные, например шлицешлифовальные;

— заточные;

— плоскошлифовальные;

— притирочные и полировальные;

6.1. Круглошлифовальные станки.

Круглошлифовальные станки предназначены для наружного шлифования цилиндрических, конических, а также торцовых поверхностей тел вращения.

По степени универсальности эти станки делят на: простые и универсальные. На простых станках можно обработать конические поверхности с малой конусностью, на универсальных — поверхности с большой конусностью, что возможно за счет одновременного поворота передней и шлифовальной бабок.

По способу базирования заготовки круглошлифовальные станки делятся на: центровые и бесцентровые. Круглошлифовальные станки характеризуются наибольшим диаметром обрабатываемой заготовки и ее длинно.

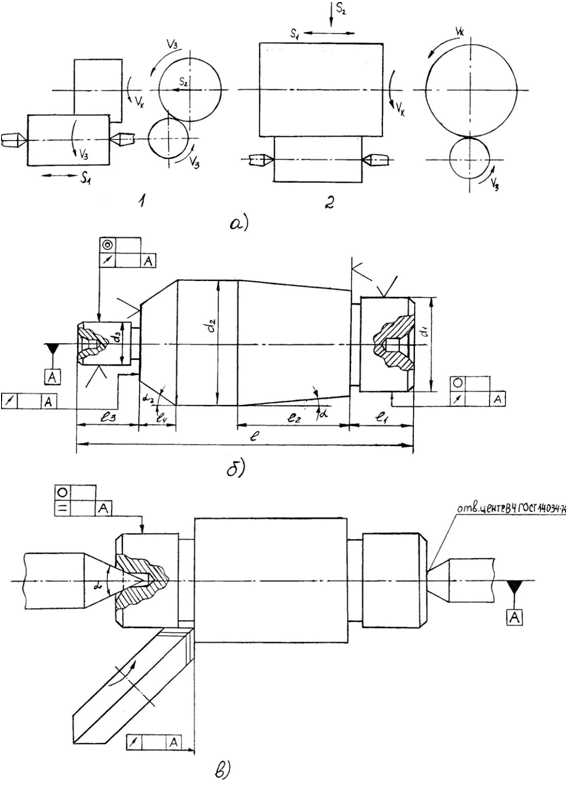

Схемы основных движений при шлифовании показаны на рис.6.1а.

Основные движения при шлифовании. Главным движением у всех шлифовальных станков является вращение шлифовального круга: Vкр. 35…50 м/сек. Вращение детали (V3 м/мин), обычно в 60…100 раз меньше Vкр.

Круговая подача V3 или величина, соответствующая скорости вращения детали (подача на шлифовальный круг по окружности детали в единицу времени).

Продольная подача S1 — относительное перемещение круга или детали вдоль ее образующей. Продольная подача устанавливается или в долях высоты (ширины) круга на оборот детали (режимы резания), или в мм/мин (на станке).

Поперечная (радиальная) подача S2 — перемещение круга или детали перпендикулярно обрабатываемой поверхности. Поперечная подача соответствует слою металла, удаляемого за одинарный или двойной ход стола и измеряется в мм/ход или мм/дв.ход. При врезном шлифовании непрерывная поперечная подача определяется в мм/мин. При врезном шлифовании может применяться осцилляция шлифовального круга, (т.е. колебательное движение круга вдоль оси с малой амплитудой в пределах 0,5…3 мм и высокой частотой) с целью повышения качества обработки.

Типовые поверхности, обрабатываемые на круглошлифовальных станках, показаны на рис.6.1б, а схема обработки цилиндрической и торцевой поверхностей — на рис.6.1в.

Рис. 6.1. Круглошлифовальные станки:

а) схема круглого центрового шлифования: 1 — методом продольных подачь, 2 – методом врезания.

б) типовые поверхности, обрабатываемые на кругло шлифовальных станках.

в) схема обработки цилиндрической части и торца.

Компоновка и кинематическая структура круглошлифовального станка. Типовая компоновка и кинематическая структура круглошлифовального станка показаны на рис.6.2а.

Рис. 6.2а. Компоновка и кинематическая структура круглошлифовального станка: 1 – станина, 2 – стол, 3 – передняя бабка, 4 – центр, 5 – поводковый патрон, 6 – шлифовальный круг, 7 – алмазодержатель, 8 – шлифовальная бабка, 9 – задняя бабка, Б – устройство для правки круга, В – устройство для балансировки круга.

По горизонтальным направляющим станины — 1 перемещается стол — 2, на котором смонтирован поворотный верхний стол с передней и задней бабками — 3,9. В качестве опор шпинделя передней бабки используют подшипники качения или гидростатические подшипники. Шпиндель передней бабки может вращаться, а может быть и неподвижен. В нем установлен центр — 4. Вращение детали осуществляется от поводка планшайбы — 5 [см. Пуш стр.105 и стр.107 рис.7.4]. На станине закреплена плита, по поперечным направляющим которой перемещается шлифовальная бабка — 8. Шлифовальная бабка содержит следующие основные узлы:

шлифовальный шпиндель, установленный на гидродинамических подшипниках скольжения;

устройство для автоматической балансировки круга;

устройство для правки круга и компенсации износа круга (в некоторых моделях).

Основные виды движений.

Главное движение — вращение шлифовального круга 6 производится от электродвигателя М2 .

Круговая подача — вращение шлифуемой детали производится от электродвигателя М1 (обычно постоянного тока с бесступенчатым регулированием).

Продольная подача. Перемещение стола 2 осуществляется или от гидроцилиндра, или вручную от маховика.

Перемещение шлифовальной бабки 8. Быстрое установочное перемещение шлифовальной бабки к обрабатываемой детали выполняется от гидропривода.

Ручная поперечная подача шлифовальной бабки (обычно до касания кругом изделия) от маховика с лимбом.

Перемещение пиноли с центром задней бабки осуществляется автоматически — от поршня-рейки гидроцилиндра Ц3 или вручную — при вращении винта.

Особенности абразивной обработки — низкая размерная стойкость. Поэтому станки снабжают механизмами правки и балансировки.

Механизм правки круга. В станках с низкой степенью автоматизации механизм правки выполнен в виде съемного приспособления, содержащего корпус и механизм крепления алмазного карандаша, устанавливаемого на столе станка. Столу 2 сообщается продольное перемещение (П2), а механизму поперечной подачи — подача на каждый ход или двойной ход.

Устройство для автоматической правки круга. Копировальная система обеспечивает правку наружной поверхности круга по заданному профилю. Включение прибора происходит или автоматически от срабатывания реле счета обработанных деталей, или вручную — от кнопки. Продольное перемещение прибора правки Б вдоль образующей круга осуществляется от гидроцилиндра Ц2, поперечная подача пинали с алмазом на глубину правки производится вручную или автоматически от гидравлического цилиндра Ц1.

Механизм для балансировки кругов. Осуществляет автоматическую балансировку круга в процессе обработки.

studfiles.net

Обработка заготовок на шлифовальных станках

С помощью шлифования можно производить чистовую и отделочную обработку заготовок с высокой точностью. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования.

Шлифованием называют обработку резанием с помощью инструмента, состоящего из множества абразивных зерен и совершающего с высокой скоростью главное движение резания. Абразивные зерна расположены в шлифовальном круге беспорядочно и их удерживает связующий материал. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки удаляется очень большое число тонких стружек. Обработанная поверхность, представляющая собой совокупность микро-следов абразивных зерен, имеет малую шероховатость. Часть зерен ориентирована так, что не режет, а производит работу трения по поверхности резания.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, либо образуют искры, либо оплавляются. Абразивные зерна могут также осуществлять поверхностное пластическое деформирование заготовки, его кристаллическая решетка искажается. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала возникает наклеп обработанной поверхности. Но этот эффект оказывается менее ощутимым, чем при обработке лезвийным инструментом. Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев материала обрабатываемой заготовки. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов шлифование производят при обильной подаче смазывающе-охлаждающей технологической среды. Применяют шлифование кругами, на рабочей поверхности которых располагаются канавки, что снижает тепловое воздействие на обрабатываемую поверхность.

Для формообразования поверхностей необходимо иметь вращательное движение круга и относительное движение подачи заготовки вдоль одной или нескольких координатных осей.

Основные типы станков

Детали машин представляют собой сочетание наружных и внутренних плоских, круговых и цилиндрических и круговых конических поверхностей. Наибольшее распространение для их обработки шлифованием получили кругло-шлифовальные, внутришлифовальные, плоскошлифовальные, бесцентрово-шлифовальные, заточные, а также специализированные станки. Для всех станков главное движение резания обеспечивается вращением шлифовального круга со скоростью V. Повышение скорости главного движения резания способствует уменьшению шероховатости поверхности и повышению стойкости шлифовального круга. Кругло-шлифовальные станки (рис.72) можно разделить на простые, универсальные и врезные. Универсальные станки имеют поворотную переднюю 3, шлифовальную 4 и заднюю 5 бабки. Бабки 3 и 4 можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжают неповоротными бабками. У врезных станков отсутствует продольное движение подачи стола, а шлифование ведется по всей длине заготовки широким шлифовальным кругом с поперечным движением подачи.

Для перемещения узлов кругло-шлифовальных станков широко используют гидравлические устройства. Возвратно-поступательное перемещение стола 2 по станине 1 производится с помощью гидроцилиндра и поршня. Управление ими происходит с помощью устройств, которые переключаются упорами стола в его крайних положениях. Гидравлические механизмы используют также для периодического перемещения шлифовальной бабки. Применение таких механизмов обеспечивает бесступенчатое регулирование движения подачи.

Вращение шлифовального круга обеспечивается парой шкивов и клиновым ремнем. Вместе с тем кругло-шлифовальные станки могут иметь бесступенчатое регулирование частоты, вращения шпинделя круга. Станки имеют высокую степень автоматизации. Так, автоматически производятся движения подачи стола, шлифовального круга (за каждый одинарный ход стола), правка круга и компенсация его износа, изменение скорости отвода и подвода шлифовальной бабки.

Рис. 72. Круглошлифовальный станок

Оснащение шлифовальных станков системами программного управления дает возможность создавать разнообразные вариации технологических параметров во время обработки. Так, один из циклов обработки на кругло-шлифовальном станке состоит из следующих этапов; установки заготовки, пуска станка, быстрого подвода круга, замедленного подвода круга до соприкосновения с заготовкой, врезания круга, установившегося съема металла, чистового шлифования, отвода круга, снятия заготовки. Последовательность этапов может быть легко изменена. Подача элементов станков осуществляется с помощью шаговых двигателей. Движение круговой подачи заготовки происходит с помощью специального электродвигателя с бесступенчатым регулированием благодаря изменению электрического сопротивления.

На кругло-шлифовальных станках, входящих в гибкую производственную систему, загрузка заготовок и транспортирование деталей производятся с помощью управляемых по программе тележек и роботов.

Рис. 73. Плоскошлифовальный станок с прямоугольным столом

Шлифование плоских поверхностей на плоскошлифовальных станках с прямоугольным столом (рис. 71) производится периферией круга. Движение подачи производится в крайних положениях стола 5.Продольное (возвратно-поступательное) движение стола по станине 1 осуществляется с помощью гидравлического устройства (привод 2), состоящего из поршня, цилиндров и органов управления. Шлифовальная бабка 3 перемещается по направляющим стойки 4.

Закрепление заготовок на шлифовальных станках зависит от метода шлифования. На кругло-шлифовальных станках, заготовки шлифуют в центрах, расположенных на передней и задней бабках. Для повышения точности обработки центры не вращаются. Круговое движение подачи заготовки обеспечивает поводковое устройство, приводимое во вращение планшайбой. Возможно также консольное закрепление заготовок в кулачковых патронах. При шлифовании заготовок малой жесткости применяют люнеты. На плоскошлифовальных станках заготовки закрепляют с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление как одной, так и одновременно нескольких заготовок. Заготовки размещают на столах, затем подают ток и они притягиваются к магнитной плите. Станки снабжают специальными устройствами для правки круга после его затупления, а также приспособлениями для уравновешивания круга.

Схемы обработки

На кругло-шлифовальных станках наибольшее распространение получило шлифование в центрах. Круглое шлифование (рис. 74) производится при вращательном главном движении резания круга и круговом движении подачи заготовки.

При шлифовании с продольным движением подачи (рис. 74, а) заготовка вращается равномерно и совершает возвратно-поступательное движение. В конце хода заготовки шлифовальный круг перемещается на расстояние, численно равное 5П, и при следующем ходе срезается слой металла определенной глубины. Шлифование продолжается до тех пор, пока не будет достигнут необходимый размер. Если необходимо шлифовать другой участок заготовки (ступенчатый вал), то положения шлифовальной бабки и стола изменяются благодаря системе управления. Следующая ступень вала шлифуется аналогично – предыдущей.

Рис. 74. Схема круглого шлифования

Для повышения производительности шлифования станки оснащают специальными быстродействующими поводковыми устройствами, а также автоматическими измерительными устройствами, которые прекращают шлифование при достижении необходимого размера. Наконечники измерительных устройств контактируют с обрабатываемой поверхностью и подают сигнал на выключение движения подачи, что исключает появление брака.

Высокой производительностью характеризуется врезное шлифование, применяемое при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка меньше ширины шлифовального круга (рис. 74, б).Круг перемещается с постоянным движением подачи до достижения необходимого размера поверхности. Этот метод также используют в тех случаях, когда необходимо шлифовать фасонные поверхности и кольцевые канавки. Программное управление врезным шлифованием позволяет изменять поперечную подачу так, что при черновой обработке удаляется основной объем материала, а при чистовой достигается заданное качество поверхностного слоя.

Глубинное шлифование позволяет за один рабочий ход снять слой материала на всю необходимую глубину. На шлифовальном круге имеется конический участок длиной 8÷12 мм (рис. 74, б). В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок защищает обработанную поверхность. Поперечное движение подачи отсутствует. Конструкция заготовки должна быть такой, чтобы было возможно шлифование данным методом.

Шлифование уступами представляет собой сочетание методов, схемы которых показаны на рис.74, а и б. Шлифование состоит из двух этапов (рис. 74, г).На первом этапе производят шлифование врезанием с движением подачи, периодически передвигая стол на 0,8÷0,9 шириныкруга. На втором этапе делают несколько ходов с продольным движением подачи для зачистки поверхности при выключенной подаче. Станки для шлифования уступами также можно снабжать программным управлением, обеспечивающим передвижение круга на первом этапе и, далее, переход на шлифование с заданной продольной подачей.

Для обеспечения правильного взаимного расположения цилиндрических и плоских (торцовых) поверхностей детали шлифовальный круг специально заправляют (рис.74, д) и поворачивают на определенный угол. Шлифование производят коническими участками круга. Схема обработки цилиндрической поверхности аналогична схеме, изображенной на рис. 74, а,при этом осуществляется периодическое движение подачи на глубину резания. Обработка торцовой поверхности производится с движением подачи при плавном подводе вручную заготовки к кругу или с помощью программного устройства.

Шлифование наружных конических поверхностей производят по двум основным схемам. При обработке заготовок в центрах верхнюю часть стола поворачивают вместе с центрами на необходимый угол так, что положение образующей конической поверхности совпадает с направлением продольного движения подачи. Далее шлифование конических поверхностей производится как при обработке цилиндрических поверхностей. При консольном закреплении заготовок передняя бабка поворачивается на половину угла конуса и в таком положении фиксируется. Образующая конической поверхности также совпадает с направлением продольного движения подачи.

Внутреннее шлифование (рис. 75, а) применяют для получения отверстий высокой точности с малой шероховатостью поверхности в заготовках, как правило, прошедших термическую обработку. Можно шлифовать сквозные, глухие, конические и фасонные отверстия. Диаметр шлифовального круга составляет 0,7÷0,9 диаметра шлифуемого отверстия; чем меньше диаметр круга, тем больше его частота вращения.

Компоновка внутришлифовальных станков аналогична компоновке кругло-шлифовальных станков, однако у них отсутствует задняя бабка. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем возвратно-поступательное продольное перемещение. Производительность шлифования снижается из-за работы с малыми подачами и глубинами резания консольно-расположенного круга. Основную схему внутреннего шлифования можно реализовать двумя методами.

При шлифовании первым методом заготовки часто закрепляют в трехкулачковом патроне (рис. 75, а).Если наружная поверхность заготовки несимметрична относительно оси отверстия, применяют четырехкулачковые патроны или зажимные приспособления.

Рис. 75. Схема внутреннего шлифования

Назначение движений при обработке на внутришлифовальных станках такое же, как при обработке на кругло-шлифовальных, что позволяет шлифовать отверстия на всю длину либо часть их длины, когда необходимо обработать лишь определенные участки. На внутришлифовальных станках обрабатывают также внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания. Так можно получать фасонные кольцевые канавки различной формы. Внутренние конические поверхности шлифуют, поворачивая переднюю бабку так, чтобы образующая конуса расположилась вдоль направления продольного движения подачи. Сочетание различных поверхностей образует отверстия сложных конфигураций.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют второй метод – планетарное шлифование (рис.75, б), при котором заготовку неподвижно закрепляют на столе станка.

Бесцентровое шлифование

Существенно повысить производительность обработки вследствие ужесточения режима резания и автоматизации станков позволяет бесцентровое шлифование. При обработке заготовку не закрепляют. Для шлифования заготовок типа валов не требуется центровых отверстий. На бесцентрово-шлифовальном станке одновременно работают шлифующий и ведущий круги. Заготовку кладут на нож, и он одновременно контактирует с обоими кругами. Каждый из кругов периодически подвергают правке с помощью специальных механизмов.

При шлифовании по схеме, показанной на рис. 76, а, заготовку 2 устанавливают на нож 3 между рабочим кругом 4 и ведущим 1, которые вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между заготовкой и рабочим кругом. Вследствие этого заготовка вращается со скоростью, близкой к окружной скорости ведущего круга. Перед шлифованием ведущий круг устанавливают наклонно под углом 1÷70 к оси вращения заготовки. Вектор скорости при движении этого круга можно разложить на составляющие. При этом происходит движение продольной подачи, заготовка перемещается по ножу вдоль оси и может быть отшлифована по всей длине. Чем больше угол, тем больше подача. После окончательного шлифования первой заготовки могут быть положены на нож для шлифования поочередно все оставшиеся заготовки. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, подвергаться шлифованию и падать в тару.

Рис. 76. Схема бесцентрового шлифования

Если шлифуют заготовки с уступами (рис.74, б), то бабку ведущего круга не поворачивают; она перемещается по направляющим станины с движением подачи до определенного положения (упора). При этом используют метод врезания. Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом. Обработку проводят с поперечным движением подачи до тех пор, пока не будет получен необходимый размер детали.

Глава 16

infopedia.su

Заточные станки

Заточные станки служат для затачивания ручных столярных изделий с прямой (ножи рубанков, полотна стамесок) и кривой (режущая часть шерхебеля) режущей кромкой. Также для заточки режущих приспособлений механических фуганков, с длиной ножей 75-140 мм. Заточные станки применяют для заточки резца токарного станка, для обработки деревянных деталей, а также различного слесарного инструмента и сверл.

Устройство заточных станков

К станине, такого оборудования, как заточные станки, осуществлено крепление электродвигателя, причем его ось повернута в правую сторону на полтора градуса. На вал электродвигателя крепится узел, к которому присоединяется шлифовальный круг, через специальный узел. При ручном перемещении узла подачи поперечно и продольно, происходит заточка и доводка детали.

Поперечная подача осуществляется за счет узла, который состоит из направляющей, которая расположена на двух колоннах. Направляющая приходит в движение посредством червячной передачи, которая установлена в станине. К концу червячного вала прикреплен лимб, который позволяет осуществить собственно поперечную передачу.

Продольная подача на таких приспособлениях, как заточные станки, осуществляется при помощи узла, состоящего из крепления обрабатываемой детали, которая устанавливается на оправке. Крепление оправки осуществляется к стойкам, установленным на направляющей. Узловой держатель при помощи скобы на винтовых зажимах закреплен с затачиваемым инструментом.

На держателе предусмотрена рукоятка, позволяющая осуществить проход по оправке. Чтобы осуществить радиусную заточку детали, предусмотрено специальное отверстие, сквозь которое прикрепляют приставку для обработки ножей шерхебелей. Держатель также имеет специальный подручник, чтобы затачивать слесарный инструмент (сверла, резцы и т.д.).

Принцип работы заточных станков

Классификация работ на таких устройствах, как заточные станки, следующая: с применением держателя, с использованием приставки для обработки по радиусу, применение подручника для заточки. В первом случае возможна обработка плоского полотна инструментов для обработки дерева с прямой кромкой. К ним относятся резцы ручного рубанка, фуганка, пластины механических фуганков, долота, стамески и т.д.

Перед тем, как начать заточку, необходимо установить положение ползуна станка крайним слева. Далее крепится инструмент при помощи П-образной скобы и зажимных винтов так, чтобы у кромки, которая осуществляет снятие фаски, установилось параллельное положение относительно рабочего торца круга для шлифования с промежутком один-два миллиметра между ними. Далее поворачивается главный выключатель и после нажатия кнопки «Пуск» включается заточной станок.

После этого оператор станка левой рукой постепенно вращает поперечную передачу, параллельно с этим подводится кромка инструмента таким образом, чтобы произошло легкое касание инструмента и вращающегося шлифовального круга. Затем нужно правой рукой не используя поперечную подачу осуществить 2-3 продольных перемещений, при этом инструмент передвигается по плоскости рабочего торца шлифовального круга.

Устройство приставка, применяемая при радиусной заточке, позволяет получить сферическую фаску на режущих кромках инструментов. При установке приставки освобождают ползун, отсоединяя прижимные скобы и рифленые зажимные винты. Далее осуществляют ввод оси приставки в отверстие ползуна по центру, а с другой стороны осуществляется фиксация при помощи винта.

Необходимо убедиться в том, что приставка заточного станка вращается легко и без люфта. После этого ползун перемещают таким образом, чтобы зрительно линия оси приставки была напротив середины шлифовального круга. Далее осуществляют фиксацию держателя, чтобы предотвратить продольное перемещение, при помощи стопорного винта.

promplace.ru

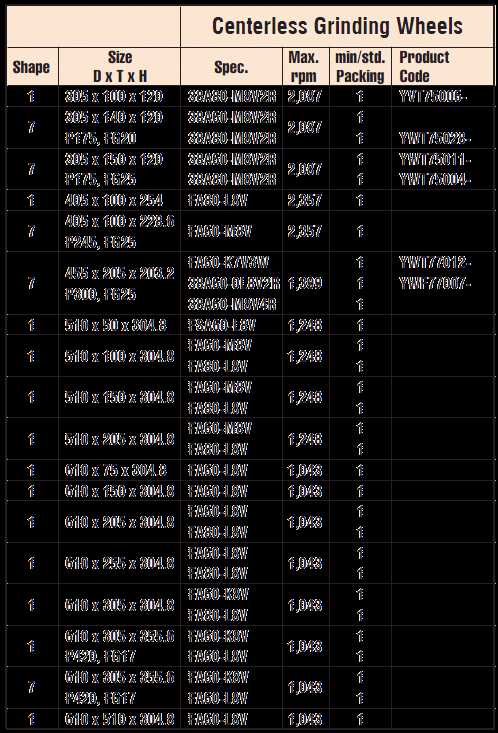

Шлифовальные круги для бесцентровых круглошлифовальных станков

Шлифовальные круги для бесцентровых круглошлифовальных станковДля бесцентрового круглого шлифования деталей могут быть предоставлены шлифовальные круги в различных исполнениях. Они должны быть приведены в соответствие сo шлифовальным станком и областью его применения.

Бесцентровые круглошлифовальные станки могут предназначаться для непрерывно- сквозного или врезного шлифования.

Одной из разновидностей непрерывно-сквозного шлифования является шлифование до упора.

Ведущий круг приводит во вращение шлифуемые части, в то время как шлифовальный круг обеспечивает удаление материала.

Сквозное шлифование

При сквозном шлифовании детали постоянно продвигаются через шлифовальный станок по одной линии. Таким образом могут обрабатываться толъко цилиндрические заготовки. При сквозном шлифовании необходима корректировка шлифовального круга по длине заготовки. Диаметр шлифовального круга должен соответствовать диаметру заготовки и желаемому удалению материала и пропускной способности. Детали приводятся во вращение ведущим кругом. Противоположно лежащий шлифовальный круг удаляет материал до достижения необходимого диаметра заготовки. Ось ведущего колеса не абсолютно параллельна оси заготовки, а слегка наклонена. Таким образом достигается продвижение детали и заготовки автоматически проходят через станок. Необходима подгонка формы ведущего колеса. Поэтому поверхность ведущего колеса для сквозного шлифования слегка вогнутая.

| Сквозное шлифование | Шлифование до упора |

Врезное шлифование

Врезным шлифованием могут обрабатываться также и детали, не являющиеся цилиндрическими. Деталь передается на станок с помощью робота. Наконец, шлифовальное и ведущее колесо запускаются одновременно, чтобы начать процесс шлифования. Шлифовальный круг может быть и профилированным, чтобы шлифовать сложные формы заготовок.

| Врезное шлифование |

Рекомендации

Таблица, приведенная ниже, предназначена для проходного шлифования. Для врезного шлифования, выбирайте одномерную абразивную обработку для получения чистоты поверхности.

Бесцентовые лентопротяжные колеса:

- Стандартные спецификации: A120R.R.

- Бесцентровые лентопротяжные круги контролируют скорость вращения и хода заготовки.

Стандартные параметры

|

Общие комментарии:

Правильная установка круга:

|

Подающие круги / Регулирующие круги

- Толщина подающего колеса должна быть такая же, как и подающего.

- Другие размеры могут быть изготовлены по запросу.

Выделка и заточка шлифовальных кругов

Эта форма шлифовального круга корректируется время от времени обработкой и заточкой. В большинстве случаев это осуществляется алмазной правкой.

Абразивные зерна и материал шлифовального круга

Бесцентровые круглошлифовальные станки могут быть оснащены различными шлифовальными кругами. Шлифовальные круги могут быть изготовлены из оксида алюминия Al2O3, карбида кремния SiC, кубического нитрида бора cBN или алмаза. cBN- и алмазные круги очень жесткие и применяются для высокоточной заточки и шлифования очень твердых материалов. Такие шлифовальные круги служат очень долго. Из-за растворимости углерода в стали алмазные шлифовальные круги необходимы только для шлифования стальных деталей.

Размер частиц

Размер частиц абразивного материала шлифовального круга определяется размером «ячейки сита», используемого для обработки материала. Размер частиц является, таким образом, мерой шероховатости шлифовалъного круга и определяет скорость обработки и шероховатостъ поверхности после обработки.

| грубая | средняя | тонкая | очень тонкая | сверх тонкая |

| 10 12 14 16 20 24 |

30 36 46 54 60 |

70 80 90 100 120 150 180 220 |

240 280 320 400 500 600 700 800 |

1000 1200 1500 2000 2500 3000 4000 6000 |

Связка

Связка для абразивного материала может быть металлической, керамической или пластиковой. Kерамическая связка применяется довольно часто. Достигается хорошее удаление материала, а прочность связки обеспечивает высокую точность шлифования. Связка нечувствительна к воде, кислоте, маслу и изменению температуры. Пластиковая связка относительно мягкая и позволяет получить очень гладкие поверхности. Металлические связки используются для специальных целей, как, например, применение правки, работающей с электоискровой обработкой. Для ведущих колес применяется вулканитовая связка.

| очень мягкая | мягкая | средняя | жесткая | очень жесткая |

| D E F G | H I J K | L M N O | P Q R S | T U V W X Y Z |

Шлифовальные круги фирмы Kinik

Мы можем предложить Вам множество шлифовальных кругов фирмы Kinik, Taiwan. Фирма Kinik является большой биржевой фондовой компанией с отличной репутацией. Присылайте нам спецификацию Вашего шлифовального круга и мы сделаем для Вас подходящее предложение.

| Crystec Technology Trading GmbH будет рада обсудить с вами дальнейшие детали. | ||

|

Содержание страницы |

Вас интересует дальнейшая информация? Пожалуйста,свяжитесь с нами! |

Начало страницы |

www.crystec.com