Удельный вес стали 40х. Сталь 40Х

Сталь-Максимум: Сталь 40Х

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

- кулачковые и коленчатые валы,

- стальные кольца,

- оси и полуоси,

- оправки и рейки,

- губчатые венцы,

- шестерни и плунжеры,

- втулки и болты,

- различные улучшаемые элементы с повышенной прочностью.

Точный химический состав стали 40Х

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

|

Cr |

Mn |

C |

Cu |

Ni |

Si |

S |

P |

|

от 0,8 до 1,1 |

от 0,5 до 0,8 |

от 0,36 до 0,44 |

менее 0,3 |

меньше 0,3 |

от 0,17 до 0,37 |

меньше 0,035 |

менее 0,035 |

pellete.ru

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / Остальные / 40Х / 40Х

МГТУ им. Н. Э. Баумана

Кафедра МТ8

Домашнее задание

по курсу материаловедения

Студент: Клёнкин А. В.

Группа: М2-51

Преподаватель: Силаева В. И.

Москва, 2000г.

Для изготовления шестерней, валов, осей применяется улучшаемая хромистая сталь, легированная бором.

1. Подберите легированную сталь для изготовления оси диаметром 20мм.

Укажите оптимальный режим термической обработки, обеспечивающей получение твердости 265HB, постройте график термической обработки в координатах “температура — время”.

2. Опишите все структурные превращения, происходящие при процессе улучшения стали.

3. Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, влияние легирующих элементов на прокаливаемость достоинства, недостатки и т.д.

Отчет

Для изготовления шестерней, осей, валов применяют улучшаемую хромистую сталь, легированную бором.

Особенности работы деталей типа оси состоят в том, что в них используют прочность и сопротивление усталости стали. В связи с этим стали должны иметь большой запас прочности и высокий предел выносливости. Детали этого типа работают при статических нагрузках.

Для обеспечения этих свойств вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны лишь при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе этих сталей. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости.

К группе легированных конструкционных сталей относятся среднеуглеродистые стали с содержанием углерода 0,3…0,5% , которые для улучшения свойств (прокаливаемость, мелкозернистая структура, предел выносливости) дополнительно легируют хромом

( до 2%), никелем (от 1 до 5%), марганцем (до 1,5%), кремнием (до 2%), молибденом и вольфрамом (0,2-0,4 Mo и 0,8-1,2 W), ванадием и титаном (до 0,3% V и 0,1% Ti), а так же микро легируют бором

(0,002-0,005%).

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

В соответствии с заданием необходимо подобрать легированную сталь. Выбираем сталь 40Х, так как она относится к широко используемым дешевым конструкционным материалам. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Эта сталь прокаливается на глубину 15-25 мм и применяется для деталей небольшого сечения.

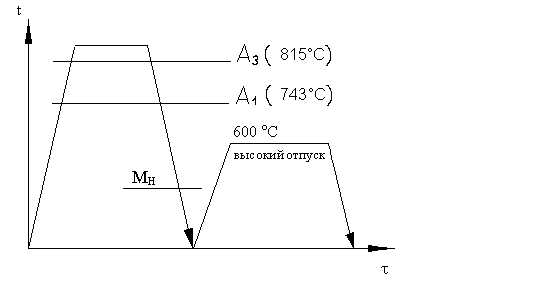

Примем первый вариант термической обработки: закалку и высокий отпуск. По данным ГОСТ 4543-71 температура закалки для стали 40Х составляет 850 С (Ас3 – 815 С). В качестве охлаждающей среды выбираем воду. Последующий отпуск назначаем при температуре 600 С

(выше интервала температур необратимой отпускной хрупкости).

Указанный режим термообработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 720 Мпа; > 14 %

в > 860 Мпа; > 60 %

HB 265 после отпуска при 600С.

Сталь 40Х – сталь перлитного класса до термообработки имеет структуру:

Феррит (Ф) + Перлит (П). П (Ф+Fe3C).

Ф=Fe(C) – твердый раствор, С’ в Fe.

На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Ас1. При нагреве до Ас1 (743 С.) никаких превращений не происходит. При температуре Ас1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются 2 процесса: полиморфный переход Fe Fe и растворение цементита в аустените.

Представим общую схему превращения:

Ф+П (Ф+Ц) Ас1Ф+Ц+АА+ЦАнеоднородн.Агомогенный

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита. Фазовая перекристаллизация приводит к измельчению зерна в стали. При этом, выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно возрастает дисперсность продуктов его распада, что приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентрации напряжений.

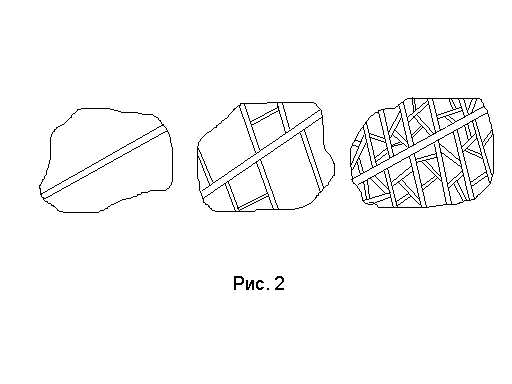

При

охлаждении при Vохл.

>

Vкрит

будет образовываться мартенсит –

неравновесная фаза – пересыщенный

твердый раствор внедрения углерода в

Fe

и

остаточный аустенит (А). Кристаллы

мартенсита М, имея пластинчатую форму,

растут с огромной скоростью, равной

скорости звука в стали(5000м/с).

Росту кристаллов мартенсита препятствует

граница зерна аустенита или ранее

образовавшаяся пластина мартенсита(рис.

2).

Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающее межатомные. При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которая по строению одинаковая, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Два кристалла считаются когерентными, если они соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается. Мартенсит имеет тетрагональную пространственную решетку. Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем большими окажутся средние искажения пространственной решетки.

Свойства мартенсита сталей зависят от растворенного в нем углерода.

Мартенсит имеет очень высокую твердость равную или превышающую HRC 60, при содержании углерода большем 0,4%.

После мартенситного превращения в стали сохраняется небольшое количество остаточного аустенита(1 – 3%). Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе ГЦК решетки в ОЦК решетку.

Для придания стали требуемых эксплуатационных свойств, после закалки всегда проводят отпуск. При отпуске снижается уровень напряженного состояния ( в, НВ,, КСV).

До t =80C не происходит никаких структурных изменений. Первое превращение при отпуске развивается в диапазоне 80…200C и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом -раствора и когерентных с ним частиц карбида. В результате этого существенно уменьшается степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного -карбида ), уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260 C (300 C) и состоит из следующих этапов:

превращение остаточного аустенита в отпущенный мартенсит;

распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15…0,2% , начинается преобразование -карбида в Fe3C –цементит и его обособление, разрыв когерентности;

снижение остаточных напряжений:

некоторое увеличение объема, связанное с переходом АостМотп.

Третье превращение при отпуске развивается в интервале 300…400C. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижается остаточные напряжения; повышение температуры отпуска выше 400C активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

В стали 40Х после полной закалки в воде и высокого отпуска при 600C образуется структура сорбита отпуска.

Сталь 40Х. Основные данные. ГОСТ 4543 – 71.

Химический состав: С – 0,36…0,44 %; Ni – не более 0,3%;

Si – 0,17…0,37 %; Cu – не более 0,3%;

Мn – 0,50…0,80 %; S – не более 0,035%

Сr – 0,80…1,10 %; P – не более 0,035%

Назначение – оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Прокаливаемость 18 – 25 мм.

Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость, размер зерна.

Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита кремний, марганец, никель, т.е. элементы, имеющие отличную от Fe кристаллическую решетку. Слабее влияют молибден вольфрам и хром, изоморфные Fe. Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1%. Исключение составляет никель, который не снижает вязкости. Марганец и хром при содержании до 1% повышают ударную вязкость; при большей концентрации она снижается, достигая уровня нелегированного феррита, примерно при 3% Cr и 1,5% Mn.

Вид поставки – сортовой прокат, в том числе фасонный: ГОСТ 4543 –71,

ГОСТ 2590 – 71, ГОСТ 2591 – 71, ГОСТ 2879 – 69, ГОСТ 10702 – 78.

Калиброванный пруток ГОСТ 7417 – 75, ГОСТ 8559 – 75, ГОСТ 8560–78,

ГОСТ 1051 – 73. Шлифованный пруток и серебрянка ГОСТ 14955 – 77.

Лист толстый ГОСТ 1577- 81, ГОСТ 19903 – 74. Полоса ГОСТ 103 – 76,

ГОСТ 1577 – 81, ГОСТ 82 – 70. Поковки ГОСТ 8479 – 70. Трубы

ГОСТ 8731-87, ГОСТ 8733 – 87, ГОСТ 13663 – 68.

Литература:

Материаловедение. Учебник для вузов под ред. Арзамасова Б.Н. 2-ое издание исправленное и дополненное. М.: Машиностроение, 1986. 384 с.

2. Марочник сталей и сплавов, под ред. Сорокина В.Г. М.: Машиностроение, 1989 г. 640с.

studfiles.net

Доска объявлений | Сталь 40Х — характеристика, химический состав, свойства, твердостьСталь 40ХОбщие сведения

Химический состав

Механические свойстваМеханические свойства

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьЗакалка 850 С. Твердость для полос прокаливаемости HRCэ.

Физические свойства

[ Назад ] | |||||||||||||

s-metall.com.ua

Сталь 40Х — ГОСТ, характеристики, свойства и применение

Марка стали 40Х относится к классу конструкционных легированных сталей. Изготавливается 40Х по ГОСТ и ТУ. Всегда в наличии на складе более 200тн. Быстрая доставка до клиента.

(351) 735-59-79

Деятельность ГК «Промгруппа» в первую очередь ориентирована на предприятия машиностроительной и обрабатывающей отраслей. Именно поэтому складская программа ООО «Промгруппа» представляет широкую номенклатуру инструментальных (легированные, штамповые, валковые, углеродистые, быстрорежущие) и конструкционных (легированные, рессорно-пружинные, подшипниковые) марок стали.Характеристики и область применения ст40Х

| Марка : | 40Х | |

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР | |

| Классификация : | Сталь конструкционная легированная | |

| Дополнение: | Сталь хромистая | |

| ||

| Применение: | Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. | |

Механические свойства стали 40Х при Т=20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 657 | 9 | ||||||

| Трубы холоднодеформир., ГОСТ 8733-74 | 618 | 14 | ||||||

| Пруток, ГОСТ 4543-71 | O 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость cтали 40Х после отжига, ГОСТ 4543-71 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Трубы ГОСТ 8731-87 | HB 10 -1 = 269 МПа |

| Твердость 40Х , Трубы холоднодеформир. ГОСТ 8733-74 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 179 МПа |

ГОСТы

| № | Марка | Требования | Размер, мм |

| 187 | Сталь 40Х | ГОСТ 1577-93, 19903-74 | 12х1500х6000 |

| 188 | Сталь 40Х | ГОСТ 1577-93, 19903-74 | 16х1500х3010 |

| 189 | Сталь 40Х | ГОСТ 1577-93, 19903-74 | 25х1500х5440 |

| 190 | Сталь 40Х | ГОСТ 1577-93, 19903-74 | 30х1500х3610 |

| 191 | Сталь 40Х | ГОСТ 1577-93, 19903-74 | 50х1500х2720 |

| 192 | Сталь 40Х | Полоса, ТУ 14-1-1579-2006 | 70х500х300 |

| 193 | Сталь 40Х | Полоса, ТУ 14-1-1579-2006 | 70х1500х1370 |

| 194 | Сталь 40Х | Полоса, ТУ 14-1-1579-2006 | 80х500х350 |

| 195 | Сталь 40Х | Полоса, ТУ 14-1-1579-2006 | 80х1200х3800 |

| 196 | Сталь 40Х | Полоса, ТУ 14-1-1579-2006 | 90х500х1540 |

www.promgroupchel.ru

Сталь 40х13 — характеристики, применение, аналоги, ГОСТ

Любой материал, в том числе и сталь, обладает определёнными свойствами, которые присущи только ему. Специалисты, занимающиеся разработкой новых сортов стали, прилагают максимум усилий для получения оптимальных свойств и характеристик. Это в полной мере относится и к стали 40Х13.

Основные характеристики

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

- углерод до 0,45%;

- хром до 14%;

- остальные материалы (кремний, марганец и пр.) до 0,8%.

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Сталь этой марки недопустимо применять для создания конструкций с применением любых видов сварки.

Аналоги

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

- США — 420;

- Германия — 1.4031;

- КНР — 4С13.

ГОСТ

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).

Термообработка стали

Свои уникальные свойства, в частности, повышенную стойкость к коррозии, марка 40Х13 получает в результате сложной термической обработки.

После закалки, составляющими компонентами стали 40Х13 являются:

- карбиды;

- мартенситы;

- остатки аустенитов.

Надо отметить, что при температуре порядка 1050 ºC сталь теряет свою твердость. Это вызвано в первую очередь тем, при таком режиме растёт количество аустенита. Но при понижении температуры до 500 ºC твёрдость возвращается. Это обусловлено тем, что происходит удаление карбидов из структуры стали.

Финишная термообработка (закалка) производится при температуре 950 — 1000 ºC, с последующим охлаждением в масле или на воздухе. При соблюдении всех технологических режимов сталь получить требуемую твёрдость и коррозионную стойкость.

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Сталь 40Х13 плохо подвергается холодной деформации.

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Применение стали 40Х13

Уникальные свойства стали этой марки позволили применять её в авиастроении. Дело в том, что эта отрасль постоянно нуждается в материалах, которые обладают высокой прочностью во время работы при высоких температуре, например, в авиационном двигателе. Кроме того, в современной авиационной технике детали, выполненные из этой стали, применяют в силовых элементах конструкции фюзеляжа и пр.

Кстати, неофициальное название стали 40Х13 — ножевая. Несмотря на то что этот материал относительно мягок, при проведении правильной термической обработки он показывает хорошую твёрдость — 57HRC.

Ножи, выполненные с маркировкой 40х13, пользуются популярностью и домохозяек, и у охотников, рыбаков и пр. Все дело в том, что ножи, выполненные из этого материала, не ржавеют и не нуждаются в особом уходе.

Немного в заключение

Марку 40Х13 можно смело отнести к тем материалам, которые поддаются термической обработке с определёнными сложностями. В то же время, можно сказать, что в случае с этим материалом его химический состав не играет главной роли. Именно ее термическая обработки придаёт стали её уникальные свойства. При относительной мягкости она хорошо затачивается, а это особенно важно для её использования в инструментальной промышленности и быту.

Оцените статью:Рейтинг: 5/5 — 1 голосов

prompriem.ru