Сталь марки 40Х

Сталь марки 40Х содержит менее 1,5% хрома и 0,4% углерода. Так как по характеристикам свариваемости материал относится к четвертой группе, это означает, что сталь с трудом поддается процессу сваривания. Из-за этого вероятность появления трещин на стальном шве достаточно высока. Необходимо учесть и флокеночувствительность материла, что весьма актуально при производстве стального проката или поковок. Чтобы избежать появления трещин и полостей при переходе стали в твердое состояние из жидкого, ее необходимо специально вакуумировать.

Оптимальной температурой для ковки считается 1250 градусов в начале процедуры, и 800 градусов при ее завершении. Охлаждение сечений до 350мм должно производиться на воздухе. Закаливается сталь 40Х при температурном воздействии в 860 градусов, после чего подвергается охлаждению в масле. Отпуск происходит при температуре в 500 градусов с охлаждающей средой в виде воды или масла.

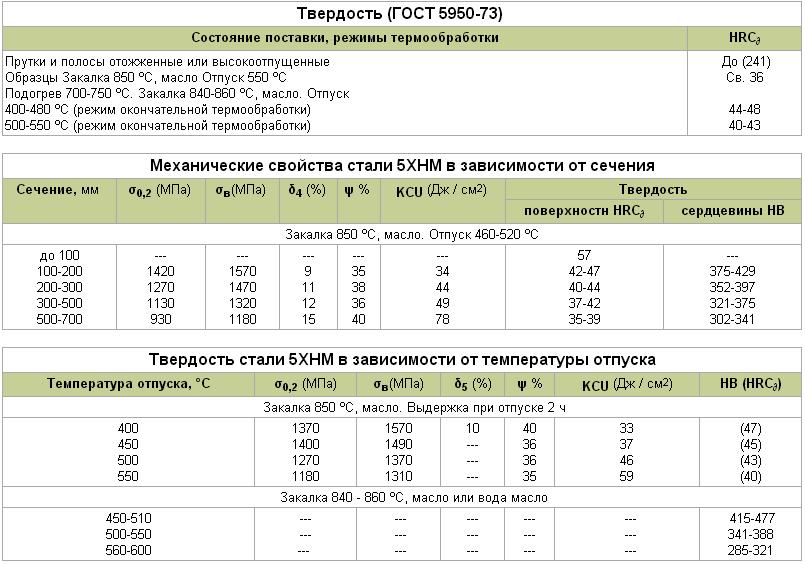

Характеристики стали 40х

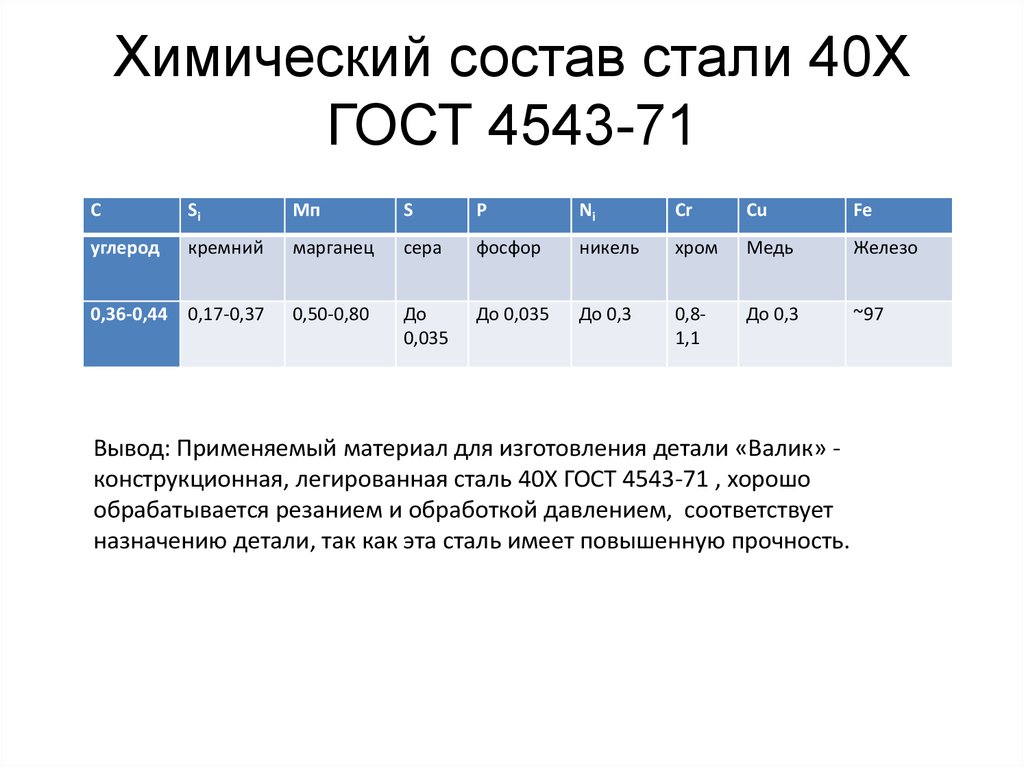

Химический состав стали 40x

Буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Полный состав:

Полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Физические свойства стали

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости, E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | ||||

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | ||||

| Плотность, r, кг/см3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7670 | 7630 | 7590 | 7610 | 7560 | 7510 | 7470 | 7430 |

| Коэффициент тепло-проводности l,Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 |

26. 7 7

|

28 | 28.8 | |

| Уд. электросопротивление (R 10 9 Ом·м) | 210 | 285 | 346 | 425 | 528 | 642 | 780 | 936 | 1100 | 1140 | 1170 | 1200 | 1230 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | |||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Назначение стали 40х

Как правило, ст 40Х применяется в машиностроении и при производстве используемого на открытом воздухе крепежа, который будет задействован в строительстве железнодорожных и автомобильных мостов в местности с холодных северным климатом. Купить сталь 40Х потребуется и при создании деталей вращения, таких как оси, валы, штоки, кольца, рейки и подобные элементы. Для улучшения прочностных характеристик используется метод термообработки. Чтобы получить качественные сварные соединения дополнительно проводятся такие операции, как:

Купить сталь 40Х потребуется и при создании деталей вращения, таких как оси, валы, штоки, кольца, рейки и подобные элементы. Для улучшения прочностных характеристик используется метод термообработки. Чтобы получить качественные сварные соединения дополнительно проводятся такие операции, как:

- Подогрев материала при сварке до 200 – 300 градусов.

- Процедура отжига, предполагающая термообработку уже после сварки.

Это позволяет сделать материал прочным и стойким к внешнему воздействию. Купить ст 40Х высокого качества предлагает компания «СПК».

Возврат к списку

Сталь 40Х — «Спецрусметиз» – спецкрепеж и метизы собственного производства

Общие сведения

| Заменитель |

| стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Назначение |

| оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

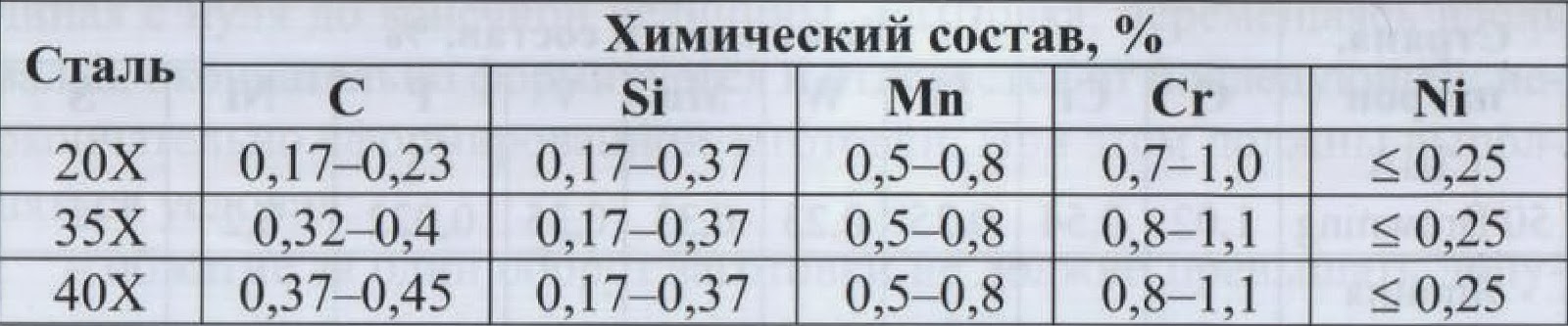

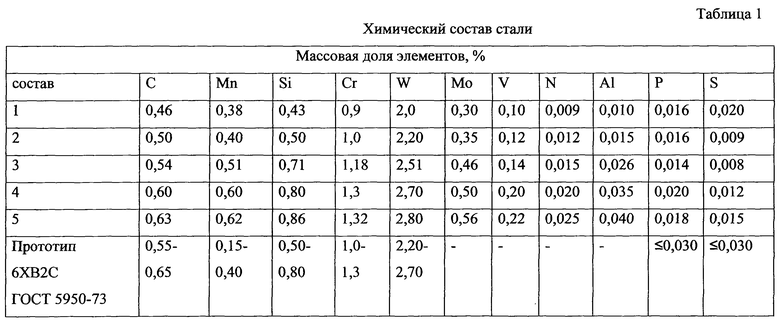

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0. 30 30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

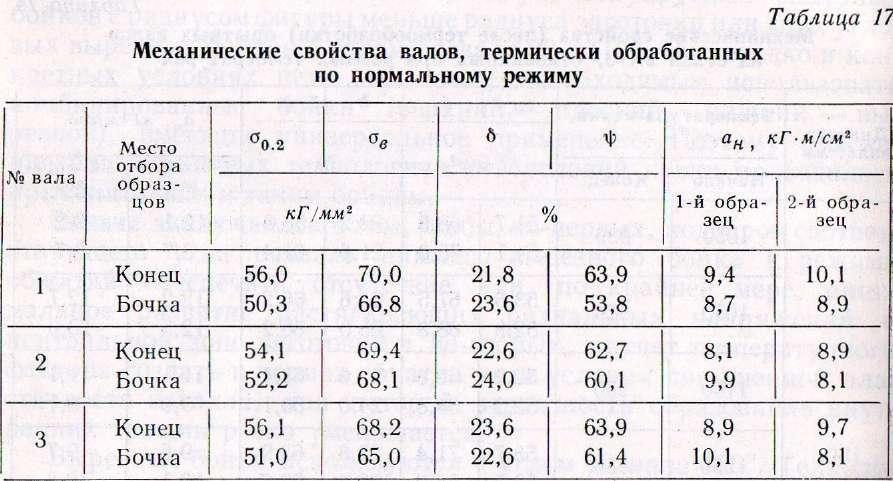

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

Поковки. Нормализация. КП 275 КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | |

Закалка 830 °С, масло. Отпуск 550 °С, Отпуск 550 °С, | ||||||

| 200 | 700 | 880 | 15 | 42 | 118 | |

| 300 | 680 | 870 | 17 | 58 | ||

| 400 | 610 | 690 | 18 | 68 | 98 | |

| 500 | 430 | 490 | 21 | 80 | 78 | |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | ||||||

| 700 | 140 | 175 | 33 | 78 | ||

| 800 | 54 | 98 | 59 | 98 | ||

| 900 | 41 | 69 | 65 | 100 | ||

| 1000 | 24 | 43 | 68 | 100 | ||

| 1100 | 11 | 26 | 68 | 100 | ||

| 1200 | 11 | 24 | 70 | 100 | ||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |

| Закалка 850 °С, вода | |||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 | |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 | |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 | |

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух. | |||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 | |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 | |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

В горячекатаном состоянии при НВ 163-168, sB = 610 МПа Ku тв. спл. = 0.20, Ku б.ст. = 0.95. спл. = 0.20, Ku б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

Закалка 850 С, масло. Отпуск 580 С. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| s-1, МПа | t-1, МПа | n | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость

Закалка 850 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | ||||||||||

| 1.5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 | |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 | |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м °С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. электросопротивление (p, НОм м) электросопротивление (p, НОм м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Имя:

Please type your full name.

Сообщение:

Invalid Input

Я согласен на обработку персональных данных

Пожалуйста, поставьте галочку в это поле.

Сталь 40х. Его описание и область применения

Сталь является одним из наиболее важных конструкционных металлов. Самое широкое применение он нашел в строительстве, машиностроении, а также многих других отраслях. Этот металл имеет множество различных марок, и все они отличаются друг от друга характеристиками. Сталь 40х является конструкционной легированной маркой этого материала. И здесь мы поговорим об этом подробнее.

Помимо обычных примесей, марка 40х содержит некоторое количество специально введенных элементов. За счет этого обеспечиваются особые свойства. Здесь в качестве легирующего элемента используется хром. Именно из-за него в маркировке появляется буква Х.

У этой стали есть особенность — это трудная свариваемость. В связи с этим сталь 40х в процессе сварки нагревают до 300 ° С, а после нее — до термической обработки. В дополнение к этой особенности есть склонность к отпуску, а также стайно-чувствительная чувствительность.

В дополнение к этой особенности есть склонность к отпуску, а также стайно-чувствительная чувствительность.

Сталь 40х имеет следующие характеристики:

— удлинение относительное — 13-17%;

— ударная вязкость — до 800 кДж/кв. метр;

— предел прочности — до 900 МПа.

Имеются и другие особенности, характерные для данной марки стали:

— достаточно высокий предел выносливости;

— возможность осуществления резки резанием, сваркой или под давлением;

— стойкость к короблению и обезуглероживанию при термическом воздействии.

Для всех подобных материалов это самые важные свойства. Именно они позволяют использовать сталь 40х в машиностроении.

При ковке этой стали температура в начале процесса составляет 1250°С, а в конце — 800°С.

Очень часто эту сталь используют при изготовлении усовершенствованных деталей, отличающихся своей высокая сила. Это такие изделия, как плунжеры, шпиндели, валы, валы, кольца, валы-шестерни, коленчатые и распределительные валы, болты, полуоси, рейки, втулки, губчатые кораллы, оправки и другие необходимые детали.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которые у нас есть для работы на малых оборотах, а температура нагрева не более 2000 градусов. Эти изделия представляют собой стержни, имеющие круглое сечение. Изготавливаются по ГОСТ 59.50-2000.

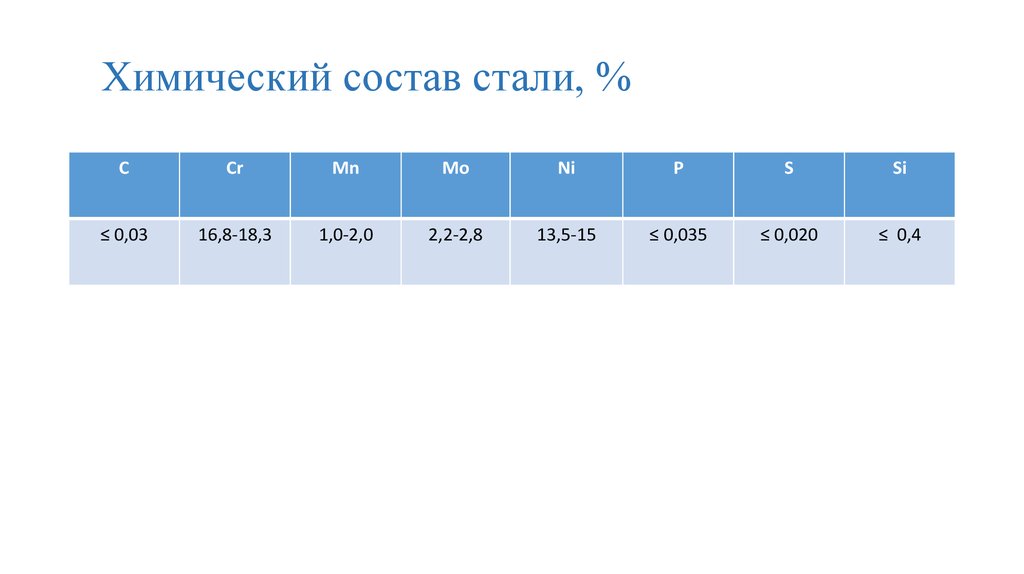

В случае, если вам нужна сталь, устойчивая к коррозии, вам нужно обратить внимание на марку 40х13. Это нержавеющая коррозионностойкая сталь. Стойкость к коррозии он приобретает после закалки, так как в этом случае карбид полностью растворяется. Сталь 40х13 производится в печах индукционного, а также открытого типа. Полученный материал прекрасно деформируется при температуре 850-1100 o С. А во избежание трещин нагрев и последующее охлаждение необходимо производить медленно.

Наконец-то стоит рекомендовать клиентам. Лучше всего сталь 40х, а также изделия из нее покупайте напрямую у производителей. Здесь стоимость всегда будет без наценок, потому что вы «обходите» посредников.