20Х13 трескается при среднем отпуске — Термообработка

У блина напряжения будут на порядок выше чем у такого тонкого кольца при ТО,кстати его высота?Думаем термообработать «блин» (круг) на заданную твердость(28-32 HRC), а потом точить фланец. Матерьяла только мало осталось для таких эксперементов.

Поковка блин-если так то делайте входной контроль на трещины,такого рода поковки(тонкие блины) требуют строжайшего соблюдения температурного режима-а их ещё бывает морозят о наковальню.наоборот били по холодной

низкий,поковке проведите неполный-на всякий случай,нагрейте выше Ас1~810,или полный.Это уже отжиг.

Вобще тонкие кольца неплохо переносят закалку-если бездефектные конечно,да и чему там рваться,только если при ТО применялость приспособление?Хотите застраховаться-делайте изотермическую,в горячую среду-по мех.свойствам смотрите-какая температура пойдёт,или на воздухе-но не на холодный пол,на лист асбеста выложите-или подогрейте металлические опроры-прокладка между плитой.Кстати закалку(приёмы пошагово-и процедуры посадки под отпуск и отжиг) не описали.А вполне может быть, что кольцо просто рвет при закалке, тонкое оно очень.

А зачем отжигали,отпуск на 28-32 и сразу точить.Технология из листа выглядит самой надёжной-прокат.Перед этим был лист с твердостью (50 HRC) который мы подвергали отжигу, потом точили кольцо, затем это кольцо закаливали с температуры 1050°С, отпускали при температуре 550°С на заданную твердость(28-32 HRC) и точили в размер 392×358мм.

www.chipmaker.ru

| — | 200 | ≥1300 | ≥1600 | ≥13 | — | — | ≥50 | ≥810 | — | ≥46 |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥59 | ≥70 | ≥51 | — | — | ≥98 | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥420 | ≥670 | ≥23 | — | — | ≥65 | — | — | — |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | 690-880 | — | — | — | — | — | 212-262 | 19-27 |

| Сечение 14 мм. Закалка на воздухе с 1050 °С + Отпуск при 600 °С | ||||||||||

| — | — | — | — | — | — | — | — | ≥710 | — | — |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050 °С + Отпуск | ||||||||||

| — | 300 | ≥1270 | ≥1460 | ≥14 | — | — | ≥57 | ≥980 | — | ≥42 |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥500 | ≥690 | ≥20 | — | — | — | — | — | |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | 830-1030 | — | — | — | — | — | 248-302 | 21-33 |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | — | — | ≥43 | — | — | — | — | — | — |

| Сечение 14 мм. Закалка на воздухе с 1050 °С + Отпуск при 600 °С | ||||||||||

| — | — | — | — | — | — | — | — | ≥810 | — | — |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050 °С + Отпуск | ||||||||||

| — | 450 | ≥1330 | ≥1510 | ≥15 | — | — | ≥57 | ≥710 | — | ≥45 |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥450 | ≥690 | ≥26 | — | — | ≥65 | — | — | — |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | — | — | ≥56 | — | — | — | — | — | — |

| Сечение 14 мм. Закалка на воздухе с 1050 °С + Отпуск при 600 °С | ||||||||||

| — | — | — | — | — | — | — | ≥640 | — | — | |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | — | — | — | — | — | — | — | 38-49 |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло или на воздухе с 1000-1050 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | ||||||||||

| ≤200 | 230-370 | — | — | — | — | — | — | — | — | 40-48 |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050 °С + Отпуск | ||||||||||

| — | 500 | ≥1300 | ≥1510 | ≥19 | — | — | ≥54 | ≥750 | — | ≥46 |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥39 | ≥61 | ≥59 | — | — | — | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥440 | ≥660 | ≥24 | — | — | ≥63 | — | — | — |

| Сечение 25 мм. Нормализация при 1000 °С, охлаждение на воздух + Отпуск при 680-750 °С | ||||||||||

| — | — | ≥540 | ≥700 | ≥21 | — | — | ≥62 | ≥760 | — | — |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло или на воздухе с 1000-1050 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | ||||||||||

| ≤200 | 680-770 | ≥441 | ≥637 | ≥16 | — | — | ≥50 | ≥686 | 196-248 | — |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050 °С + Отпуск | ||||||||||

| — | 600 | ≥920 | ≥1020 | ≥14 | — | — | ≥60 | ≥710 | — | ≥29 |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥21 | ≥31 | ≥84 | — | — | ≥100 | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥380 | ≥630 | ≥23 | — | — | ≥63 | — | — | — |

| Сечение 25 мм. Нормализация при 1000 °С, охлаждение на воздух + Отпуск при 680-750 °С | ||||||||||

| — | — | ≥560 | ≥730 | ≥22 | — | — | ≥59 | ≥540 | — | — |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло или на воздухе с 1000-1050 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | ||||||||||

| ≤200 | 600-680 | ≥588 | ≥785 | ≥12 | — | — | ≥45 | ≥588 | 217-255 | 22-30 |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050 °С + Отпуск | ||||||||||

| — | 700 | ≥650 | ≥78 | ≥18 | — | — | ≥64 | ≥1020 | — | ≥20 |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥510 | ≥710 | ≥21 | — | — | ≥66 | 64-171 | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| — | — | ≥450 | ≥660 | ≥21 | — | — | ≥60 | — | — | — |

| Сечение 25 мм. Нормализация при 1000 °С, охлаждение на воздух + Отпуск при 680-750 °С | ||||||||||

| — | — | ≥580 | ≥770 | ≥23 | — | — | ≥57 | ≥490 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 280-370 | 1078-1274 | 1274-1470 | 3-8 | — | — | — | 98-392 | 350-400 | 39.6-44.5 |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥390 | ≥540 | ≥18 | — | — | ≥66 | ≥196 | — | — |

| Сечение 25 мм. Нормализация при 1000 °С, охлаждение на воздух + Отпуск при 680-750 °С | ||||||||||

| — | — | ≥570 | ≥810 | ≥24 | — | — | ≥57 | ≥410 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 600-670 | ≥686 | ≥882 | ≥10 | — | — | ≥40 | ≥392 | 269-310 | 29-36 |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥390 | ≥520 | ≥17 | — | — | ≥59 | ≥196 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 650-700 | ≥539 | ≥784 | ≥12 | — | — | ≥45 | ≥588 | 235-269 | 23.5-29 |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥370 | ≥480 | ≥18 | — | — | ≥57 | ≥235 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 700-770 | ≥441 | ≥647 | ≥16 | — | — | ≥55 | ≥784 | 197-248 | — |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥350 | ≥430 | ≥33 | — | — | ≥75 | ≥245 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| 100 | 700-770 | ≥441 | ≥647 | ≥15 | — | — | ≥50 | ≥735 | 197-248 | — |

| Сортовой прокат. Нормализация 1000-1020 °С + Отпуск 730-750 °С. При 20 °С НВ=187-217 | ||||||||||

| — | — | ≥275 | ≥340 | ≥37 | — | — | ≥83 | ≥216 | — | — |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| 300 | 700-770 | ≥441 | ≥647 | ≥13 | — | — | ≥45 | ≥490 | 197-248 | — |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °C (образцы) | ||||||||||

| 0.2-2 | — | — | ≥490 | — | ≥16 | — | — | — | — | — |

| 0.2 | — | — | ≥490 | — | ≥8 | — | — | — | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °C | ||||||||||

| — | — | — | ≥490 | ≥20 | — | — | — | — | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка на воздухе от 1000-1050 °C + Отпуск 680-780 °C, охлаждение на воздухе или в печи | ||||||||||

| — | — | ≥375 | ≥510 | ≥20 | — | — | — | — | — | — |

| Поковки. Без термообработки | ||||||||||

| 100-200 | — | ≥400 | ≥630 | ≥16 | — | — | ≥42 | — | — | — |

| 200-400 | — | ≥400 | ≥630 | ≥14 | — | — | ≥40 | — | — | — |

| 400-1000 | — | ≥400 | ≥630 | ≥14 | — | — | ≥40 | — | — | — |

| 100 | — | ≥400 | ≥630 | ≥17 | — | — | ≥45 | — | — | — |

| Поковки. Закалка в масло с 1000-1050 °C + Отпуск при 630-650 °C, охлаждение на воздухе | ||||||||||

| ≤60 | — | ≥540 | ≥687 | ≥15 | — | — | ≥50 | ≥589 | 217-269 | — |

| 60-100 | — | ≥540 | ≥687 | ≥14 | — | — | ≥45 | ≥540 | 217-269 | — |

| Поковки. Закалка на воздухе или в масло с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе, в воде или масле | ||||||||||

| ≤60 | — | ≥441 | ≥647 | ≥16 | — | — | ≥55 | ≥785 | 197-229 | — |

| 100-300 | — | ≥441 | ≥647 | ≥13 | — | — | ≥45 | ≥490 | 197-229 | — |

| 1000 | — | ≥441 | ≥588 | ≥14 | — | — | ≥40 | ≥383 | — | — |

| 60-100 | — | ≥441 | ≥647 | ≥15 | — | — | ≥50 | ≥736 | 197-229 | — |

| Проволока в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса) | ||||||||||

| 1-6 | — | — | 540-780 | — | — | ≥20 (≥14) | — | — | — | — |

| 1-6 | — | — | 980-1320 | — | — | — | — | — | — | — |

| Проволока в состоянии поставки. Отжиг или отпуск при 740-800 °C | ||||||||||

| 1-6 | — | — | 490-780 | — | ≥14 | — | — | — | — | — |

| Прутки и полосы горячекатаные и кованые по ГОСТ 18968-73. Нормализация или закалка при 1000-1050 °C, охлаждение на воздухе или в масле + Отпуск при 660-770 °C, охлаждение на воздухе | ||||||||||

| — | 490-655 | ≥670 | ≥18 | — | — | ≥50 | ≥686 | 207-241 | — | |

| Прутки, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||||||

| ≥5 | — | — | 510-780 | — | — | ≥14 | — | — | — | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в масло или на воздухе с 1000-1050 °C + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 600-700 | ≥635 | ≥830 | ≥10 | — | — | ≥50 | ≥588 | — | — | |

| 660-770 | ≥440 | ≥650 | ≥16 | — | — | ≥55 | ≥784 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| 660-770 | ≥450 | ≥660 | ≥16 | — | — | ≥55 | ≥784 | — | — | |

| 250-300 | ≥1200 | ≥1400 | ≥15 | — | — | ≥40 | ≥490 | — | — | |

| Фасонные прутки (г/к, х/к и х/т — для лопаток паровых турбин; х/к и х/т — для связи лопаток паровых турбин) по ГОСТ 19442-74. Закалка на воздухе или в масло с 1000-1050 °C + Отпуск при 660-770 °C, охлаждение на воздухе (указана категория прочности) | ||||||||||

| — | 490-656 | 617-784 | ≥18 | — | — | ≥50 | ≥686 | 207-241 | — | |

| — | 686-882 | 833-980 | ≥15 | — | — | ≥50 | — | 255-302 | — | |

| Штамповки по ОСТ 1 90176-75. Закалка в масло или на воздухе с 1050 °C + Отпуск при 600-700 °C, охлаждение на воздухе или в масле | ||||||||||

| — | ≥638 | ≥834 | ≥10 | — | — | ≥50 | ≥588 | 241-341 | — | |

www.auremo.org

Cталь 20Х13 механические, технологические, физические свойства, химический состав. Сталь 20Х13 круг стальной пруток, лист

Справочная информация

Характеристика материала сталь 20Х13.

| Марка стали | сталь 20Х13 |

| Заменитель стали | сталь 12Х13, сталь 14Х17Н2 |

| Классификация стали | Сталь коррозионно-стойкая жаропрочная |

| ГП «Стальмаш» поставляет сталь 20Х13 в следующих видах металлопроката: круг ст.20Х13 ГОСТ 2590-2006 круг стальной горячекатаный лист ст.20Х13 ГОСТ 19903-74 листовой горячекатаный пркоат | |

| Применение стали 20Х13 | энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса |

Химический состав в % материала сталь 20Х13

| C | Si | Mn | Ni | S | P | Cr |

| 0.16 — 0.25 | до 0.6 | до 0.6 | до 0.6 | до 0.025 | до 0.03 | 12 — 14 |

Температура критических точек материала сталь 20Х13

| Ac1 = 820 , Ac3(Acm) = 950 , Ar1 = 780 |

Механические свойства при Т=20oС материала 20Х13 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист | 1 — 4 | Поп. | 500 | 20 | Отпуск 740 — 800oC, | |||

| Лист | 4 — 25 | Поп. | 500 | 20 | Отпуск 680 — 780oC, | |||

| Поковки | до 100 | 630 | 400 | 17 | 45 | 600 | ||

| Поковки | до 200 | 630 | 400 | 16 | 42 | 550 | ||

| Поковки | до 400 | 630 | 400 | 14 | 40 | 500 |

| Твердость материала сталь 20Х13 после отжига , | HB 10 -1 = 126 — 197 МПа |

| Твердость материала сталь 20Х13 после закалки , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 20Х13 , Поковки | HB 10 -1 = 197 — 248 МПа |

Физические свойства материала сталь 20Х13

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.18 | 23 | 7670 | 588 | ||

| 100 | 2.14 | 10.1 | 26 | 7660 | 461 | 653 |

| 200 | 2.08 | 11.2 | 26 | 7630 | 523 | 730 |

| 300 | 2 | 11.5 | 26 | 7600 | 565 | 800 |

| 400 | 1.89 | 11.9 | 26 | 7570 | 628 | 884 |

| 500 | 1.81 | 12.2 | 27 | 7540 | 691 | 952 |

| 600 | 1.69 | 12.8 | 26 | 7510 | 775 | 1022 |

| 700 | 12.8 | 26 | 7480 | 963 | 1102 | |

| 800 | 13 | 27 | 7450 | |||

| 900 | 28 | |||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 20Х13

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 20Х13Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

yaruse.ru

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист, ГОСТ 5582-75 | 1 — 4 | Поп. | 490 | 20 | Отпуск 740 — 800oC, | |||

| Пруток, ГОСТ 5949-75 | 650-830 | 440-635 | 10-16 | 50-55 | 590-780 | Закалка и отпуск | ||

| Пруток, заданой прочности , ГОСТ 18907-73 | 510-780 | 14 | ||||||

| Пруток, ГОСТ 18968-73 | 670 | 490-655 | 18 | 50 | 690 | Нормализация и отпуск | ||

| Поковки, ГОСТ 25054-81 | до 600 | Прод. | 647 | 441 | 14-16 | 40-50 | 390-640 | Закалка и отпуск |

| Лист толстый, ГОСТ 7350-77 | 510 | 375 | 20 | Нормализация |

vladresurs.ru

Жаропрочная нержавеющая сталь 20х13

Справочник металлопроката

Сплав 20Х13 представляет собой жаропрочную, нержавеющую высоколегированную хромистую сталь, из которой изготавливают разнообразные детали и конструкции, предназначающиеся для использования в условиях слабоагрессивных сред, а точнее на открытом воздухе, при контактах с паром, водными кислотными растворами, и там, где особую важность имеют антикоррозийные качества.

Этот сплав – по-настоящему отличный исходный материал для производства изделий, к коим предъявляются повышенные требования прочности, органично соединённой с пластичностью и ударной вязкостью. Из данной стали изготавливается проволока, поковки, прутки, полосы, а также листовой прокат в соответствии с действующими ГОСТами и ТУ.

Какой состав имеет сталь 20Х13

Помимо железа в состав сплава входят также углерод, кремний, хром, магний, а ещё соединения фосфора и серы. За счёт наличия вышеперечисленных элементов, любые изделия, производимые из данного сплава, характеризуются высочайшей прочностью, хорошей стойкостью к воздействию высоких и низких температур, а также их перепадам, и, конечно, к коррозионному воздействию (в этом плане особенно важным значением обладает хромовая добавка).

Технологические характеристики стали 20Х13

В процессе пластической деформации эта сталь обладает отличной технологичностью. Рекомендуемый профессионалами интервал деформации начинается со 1100°С, а заканчивается от 875-ти до 950°С, при использовании под прокатку и ковку — до 780°С. Сначала производится медленный нагрев, а после деформации сталь также медленно охлаждается.

Отжиг при температуре около 800°С и охлаждение в печи до 500°С для сплава 20Х13 является термической смягчающей обработкой; окончательной термообработкой называют процедуру закалки в диапазоне от 950-ти до 1000°С с последующим охлаждением на открытом воздухе, либо в масле с дальнейшим отпуском на необходимую коррозийную устойчивость и твердость.

Сталь марки 20Х13 технологична и при холодной, и при горячей деформации. Она принадлежит к мартенситному классу и обладает следующими критическими точками: Ac1 = 820°С и Ac3 = 950°С. Микроструктура в её закаленном состоянии включает в себя карбиды и мартенсит, в отожженном — смесь карбида вида М23С6 с высокохромистым ферритом. При увеличении температуры отпуска свыше 450°С прочность и коррозийная устойчивость снижаются, а вот пластичность сплава возрастает.

Основные свойства сплава

Высококачественную с маркировкой 20х13 сталь широко используют в качестве жаропрочного материала, отличающегося повышенной устойчивостью к перепадам температур. Этот материал способен выдержать повышенный температурный диапазон от 450 до 550-ти °С, а показатель его жаростойкости составляет до 700°С.

20Х13 стали присуща отличная стойкость в неблагоприятных атмосферных условиях (исключение — морская атмосфера), в речной и водопроводной воде. Характеристики и великолепные эксплуатационные качества данной стали высоко ценятся на весьма различных предприятиях и во всевозможных сферах производства. В качестве альтернативы этой марке выступают столь же широко используемые при производстве деталей сплавы 14Х17Н2 и 12Х13.

Продукцию из ст 12Х13 считают ограниченно свариваемой. Сплав данной марки склонен к отпускной хрупкости. Указанные характеристики строго учитываются при изготовлении продукции и предопределяют сферы ее применения.

Применение изделий, изготавливаемых из стали 20Х13

Продукция из данной стали широко используется на современных предприятиях различного характера. Она активно применяется как в машиностроении, так и в энергетической отрасли, в крекинг-установках для изготовления деталей печей, имеющих весьма продолжительный срок службы в условии температур не превышающих 500°С. Кроме того, из неё изготавливаются элементы турбин, различных метизов и арматуры, трубы, болты, пластичные детали, клапаны, выдерживающие повышенные ударные нагрузки.

Помимо того, сталь 20Х13 применяется в производстве деталей самолётов, коим предстоит постоянно находиться под воздействием слабоагрессивных сред: это втулки, карбюраторные иглы, шестерни для авиационных приборов и мн. другое. Из данной стали изготавливаются электроды Э-20Х13, используемые для наплавки арматуры.В «Челябинской независимой стальной компании», занимающейся поставками металлопроката с 1996-того года, вы всегда можете купить ст 20Х13 на выгодных условиях, в требующихся вам объемах, заказав доставку в удобное вам время и место, либо договорившись о самовывозе. Кроме того, всегда в продаже имеется широчайший ряд изделий из данного сплава: листовой и сортовой прокат, трубы всевозможного диаметра, обладающие высочайшей степенью коррозионной устойчивости и эстетичным видом.

Чтобы купить сталь 20Х13 позвоните по телефону, указанному на сайте, и наши менеджеры оперативно и подробно ответят на все возникшие у вас вопросы, касающиеся покупки и использования данного сплава.

Круг сталь 20х13 — посмотреть в каталоге

Шестигранник сталь 20х13 — посмотреть в каталоге

А также можно заказать по телефонам: (351) 725-34-00, (351) 725-42-40, (351)735-96-89

chnsk.ru

Термическая обработка труб нефтяного сортамента из высокохромистой стали Х5М и 20Х13

Б. П. КОЛЕСНИК, Г. П. ТАЛАЛАЙ, И. К. КОЗЛОВ

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 8. 1968 г.

Применяемые в настоящее время трубы из углеродистых и низколегированных сталей 40Х, 36Г2С непригодны для эксплуатации в агрессивных средах вследствие их сильной коррозии.

На основании работ, проведенных ЦНИИЧерметом и ВНИИГазом, для таких труб были рекомендованы высокохромистая нержавеющая сталь 20Х13 и жаропрочная хромомолибденовая сталь Х5М. Трубы из этих сталей необходимо подвергать упрочняющей термической обработке для получения требуемых механических свойств по группе прочности «Е», ГОСТ 633-63. В работах [1-5] влияние термической обработки на повышение прочности сталей не рассмотрено.

В настоящей работе было изучено влияние режима закалки и отпуска на свойства сталей Х5М и 20Х13 с целью определения оптимального режима упрочняющей термической обработки для труб нефтяного сортамента.

Исследования проводили в лабораторных условиях, на заготовках размером 14×14×70 мм. Образцы при закалке охлаждали на воздухе, так как исследованные стали относятся к мартенеитному классу [1]. Сталь Х5М закаливали от 900 °C, сталь 20X13 — от 1050 °C [1, 6].

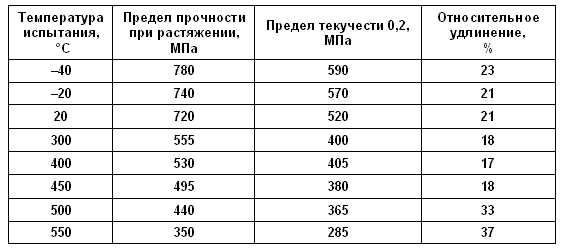

Было изучено влияние отпуска на свойства этих сталей после закалки от указанных температур. Результаты испытаний механических свойств после различных температур отпуска приведены в табл. 1. Данные показывают, что с повышением температуры отпуска с 200 до 450-500 °C механические свойства не изменяются. Отпуск при более высоких температурах приводит к интенсивному разупрочнению стали. При этом наблюдается снижение ударной вязкости, достигающее минимального значения при температуре отпуска 500 °C для стали Х5М и при 550 °C для стали 20X13.

Таблица 1. Механические свойства закалённых образцов сталей Х5М и 20Х13 после отпуска при различных температурах

| Температура отпуска в °C | σT = σв | δ5 | ψ | aн | HRC | |

| в кГ/мм2 | в % | в кГ/см2 | ||||

| Сталь Х5М | ||||||

| 200 | 101 | 129 | 16 | 63 | 12,8 | 33 |

| 400 | 103 | 125 | 18 | 64 | 12,2 | 34 |

| 450 | 104 | 126 | 20 | 65 | 12,6 | 35 |

| 500 | 114 | 128 | 16 | 64 | 9,4 | 34 |

| 550 | 78 | 87 | 19 | 73 | 25,5 | 18 |

| 600 | 61 | 73 | 22 | 77 | 28,4 | 12 |

| Сталь 20Х13 | ||||||

| 200 | 133 | 163 | 13 | 50 | 8,3 | 44 |

| 300 | 130 | 149 | 14 | 57 | 10 | 40 |

| 350 | 130 | 150 | 14 | 58 | 10,9 | 38 |

| 450 | 136 | 154 | 15 | 57 | 7,3 | 43 |

| 500 | 133 | 154 | 19 | 54 | 7,7 | 44 |

| 550 | 110 | 121 | 17 | 62 | 6,3 | 39 |

| 600 | 94 | 104 | 14 | 60 | 7,2 | 27 |

| 650 | 77 | 90 | 19 | 63 | 11,1 | 20 |

| 700 | 66 | 80 | 18 | 64 | 10,4 | 17 |

| Примечание: Образцы из стали Х5М закаливали от 900 °C, из стали 20Х13 — от 1050 °C. | ||||||

Даже при максимальном охрупчивании обе стали обладают достаточным запасом вязкости для нормальной работы труб нефтяного сортамента (4 кГм/см2).

Снижение ударной вязкости наблюдается после отпуска при 450-600 °C у стали 20X13 и при 500 °C у стали Х5М, что вызвано явлением вторичной твердости. В обеих сталях при этих температурах выделяются карбиды преимущественно по границам зерен (рис. 1, а, е). При более высоком отпуске структура стали представляет собой сорбит с равномерно распределенными по всему сечению карбидами (рис. 1, 6, г). Ударная вязкость при этом повышается, особенно, у стали Х5М.

Рис.1. Микроструктура сталей (×500): а, б — сталь 20Х13 после закалки от 1050 °C; в, г — сталь Х5М после закалки от 900 °C; а — отпуск при 500 °C; б — при 550 °C; в — при 600 °C; г — при 700 °C.

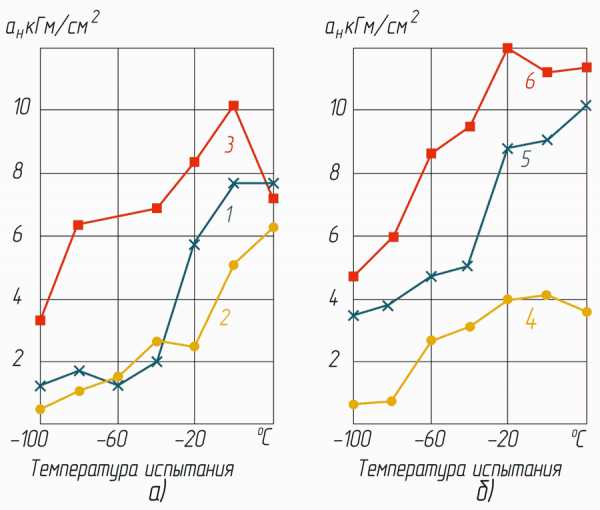

Одновременно определяли ударную вязкость при отрицательных температурах. Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Рис.2. Зависимость ударной вязкости от температуры испытания: а — сталь 20Х13; б — сталь Х5М; 1, 4 — отпуск при 500 °C; 2, 5 — при 550 °C; 3, 6 — при 600 °C.

На Первоуральском Новотрубном заводе была изготовлена опытно-промышленная партия труб нефтяного сортамента из стали Х5М. Из заготовок диаметром 90 мм были прокатаны насосно-компрессорные трубы размером 88,9×6,5 мм и муфтовые трубы размером 107×13,3 мм. Термическая обработка труб проводилась по следующему режиму: нагрев в камерной печи до 900-920 °C, охлаждение на воздухе, отпуск при 600-620 °C с охлаждением на воздухе. Все испытанные трубы опытной партии удовлетворяли требованиям группы прочности «Е», ГОСТ 633-63 (табл. 2).

Таблица 2. Механические свойства труб опытной партии

| Размеры труб в мм | σT | σв | δ5 |

| в кГ/мм2 | в % | ||

| 88,9×6,5 | 70 | 90 | 18 |

| 88,9×6,5 | 70 | 77 | 15 |

| 88,9×6,5 | 73 | 95 | 18 |

| 107×13,3 | 60 | 82 | 29 |

Список литературы:

1. Химушин Ф. Ф. Нержавеющие стали. М., Металлургиздат, 1963.

2. Справочник по машиностроительным материалам. Т. 1. Под ред. Г. И. Погодина-Алексеева. М., Машгиз, 1959.

3. Коломбье Л., Гохман И. Нержавеющие и жаропрочные стали. М., Металлургиздат, 1958.

4. Кларк К. Жаропрочные сплавы. М., Металлургиздат, 1957.

5. Кудрявцев И. В. «МиТОМ», 1965, №1.

6. Шмыков А. А. Справочник термиста. М., Машгиз, 1956.

inductor.su

Литейные заводы России

Классификация хромистых нержавеющих сталей

Сталь 08Х13

Сталь 12Х13

Сталь 30Х13

Сталь 40Х13

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

Химический состав стали 20Х13

Сталь 20Х13 входит в стали типа Х13 вместе со сталями 08Х13, 12Х13, 30Х13 и 40Х13. Занимает свой интервал по содержанию углерода — от 0,16 до 0,25 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 20Х13 по ГОСТ 5632-72

Класс стали 20Х13 по ГОСТ 5632-72

По классификации ГОСТ 5632-72 сталь 20Х13 относится к мартенситному классу.

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь. Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

- При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Сортамент стали 20Х13

Из стали 08Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- трубы горячедеформированные по ГОСТ 9940-81;

- трубы холоднодеформированные и теплодеформированные по ГОСТ 9941-81;

- проволока по ГОСТ 18143-72.

Механические свойства стали 20Х13

Механические свойства стали 20Х13 в различных видах продукции представлено в таблице 2.

Таблица 2 — Механические свойства стали 20Х13 при 20 °С

Влияние понижения и повышения температуры на механические свойства прутка из стали 20Х13 после нормализации с 1000-1020 °С и отпуска при 730-750 °С показано в таблице 3.

Таблица 3 — Механические свойства стали 20Х13

при низких и повышенных температурах

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), речной и водопроводной воде.

Специальные свойства стали 20Х13

Для деталей, работающих при повышенных температурах длительное время, предельная рабочая температура составляет 450-475 °С, при кратковременной работе — 500-550 °С.

Плотность стали 20Х13 — 7,76 г/см3.

Сварка стали 20Х13

Сталь 20Х13 удовлетворительно сваривают электодуговой и аргонодуговой автоматической и ручной сваркой.

Термическая обработка сварных швов стали 20Х13

После сварки проводят отпуск сварных соединений или изделий. Температура отпуска зависит от уровня требуемых механических свойств. Чаще всего применяют отпуск при 680-760 °С.

Технологические параметры стали 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 875-950 °С. Нагрев под прокатку и ковку до 780 °С проводят медленно. После горячей деформации применяют медленное охлаждение.

Для стали 20Х13 обычно применяют смягчающий отжиг при 750-800 °С с охлаждением в печи до 500 °С. Окончательная термическая обработка – закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

otlivka.info