Плунжерный насос — обзор насосов 1к62 и WW186, устройство и различия, создание вакуума насосом с масляным компонентом

Насос плунжерный представляет собой разновидность форвакуумного механического устройства объемного действия. Может применяться как отдельно, так и в составе некоторой вакуумной системы. Способен значительно повысить эффективность винтовых, мембранных и других систем для откачивания газов.

За счет относительно невысокого расхода энергии, устройства применяются во многих сферах промышленности. Особенно часто встречаются агрегаты в металлургии, литейной сфере, изготовлении продуктов питания, лекарств и электроники. Представляют ценность и для научно-исследовательских лабораторий.

Содержание:

- Вакуумный плунжерный насос – устройство

- Создание вакуума в масляной среде плунжерным насосом

- Насос плунжерный 1к62

- Вакуумный насос WW186 с регулятором

Вакуумный плунжерный насос – устройство

В плунжерных насосах устройство и принцип действия схожи с большинством механических моделей для откачивания какой-либо среды.

Вакуумный плунжерный насос

Особенностью конструкции можно считать наличие масляного уплотнения между соединяемыми деталями. Выделяют одноступенчатые и двухступенчатые агрегаты, способные откачивать большие объемы.

В одноступенчатых предельное остаточное давление составляет 1×10-2 Торр, тогда как у двухступенчатых (0.5-1)×10-3. Работают устройства с использованием рабочей жидкости, роль которой играют вакуумные масла.

В устройстве плунжерного насоса основным элементом является камера откачки. Она представляет собой некую емкость, внутренняя поверхность которой имеет цилиндрическую форму. Внутри корпуса установлен ротор в эксцентричном положении. Этот ротор соединен с плунжером и во время эксплуатации устройства вращается вокруг заданной оси.

При вращении ротора плунжер начинает совершать возвратно-поступательные движения по специальной направляющей. В нем предусмотрены боковые отверстия, которые непосредственно участвуют в процессе создания разреженной среды. Именно эти отверстия соединяют основной объем агрегата с вакуумной системой. Таким образом, газ может перемещаться между двумя камерами или же они будут полностью изолированы друг от друга. Так как ротор расположен не на главной оси корпуса, то работающее устройство легко может изменять объемы обеих камер.

Именно эти отверстия соединяют основной объем агрегата с вакуумной системой. Таким образом, газ может перемещаться между двумя камерами или же они будут полностью изолированы друг от друга. Так как ротор расположен не на главной оси корпуса, то работающее устройство легко может изменять объемы обеих камер.

В двухступенчатом приборе описанных ступеней две, что позволяет получать гораздо более низкое остаточное давление. Камеры в этом случае расположены последовательно одна за другой.

Для уплотнения зазоров и смазки пар трения применяется вакуумное масло. Оно гарантирует стабильную работу прибора на протяжении долгого времени. Самое главное, следить за уровнем масла и в случае необходимости производить его замену.

Функционирование прибора основано на периодическом изменении объемов двух камер. Как следствие, появляется возможность сжатия откачиваемого газа.

Вращение ротора вызывает переход объема газа из полости сжатия в полость всасывания. В первой полости в это время сжимается откачиваемый газ и вытесняется во внешнюю среду через специальный клапан. Клапан работает в автоматическом режиме и открывается, когда давление в полости начинает превышать атмосферное.

Клапан работает в автоматическом режиме и открывается, когда давление в полости начинает превышать атмосферное.

Во время движения плунжер не касается стенок, что подразумевает наличие некоторого зазора. В целях достижения изолированности этот зазор уплотняется масляной пленкой.

У насоса плунжерного принцип работы основан на возвратно-поступательном движении компонента, создающем разрежение в пространстве под ним. Сила инерции затягивает в это пространство остающийся в другой камере газ.

Создание вакуума в масляной среде плунжерным насосом

Прибор позволяет создавать вакуум в масляной среде, что часто сложно осуществить другим подобным устройством. Работает агрегат за счет достаточно специфических компонентов, обуславливающих достоинства и недостатки плунжерных насосов.

Главным преимуществом аппарата считается уменьшение ответственных по герметичности мест во внутренней части. По этому параметру агрегаты гораздо более эффективны, нежели пластинчатые модели. Две камеры разделяются между собой не тонкой пластиной, которая достаточно свободно двигается в разных направлениях, а закрепленным плунжером, передвигающимся по четко установленным направляющим.

Две камеры разделяются между собой не тонкой пластиной, которая достаточно свободно двигается в разных направлениях, а закрепленным плунжером, передвигающимся по четко установленным направляющим.

Практически полное отсутствие трения не дает компонентам перегреваться и избавляет от необходимости организации искусственного охлаждения.

Используемое для смазки масло частично восстанавливается во время эксплуатации за счет циркуляции. В виде мелких брызг масло попадает в сепаратор, после чего остывает и постепенно начинает стекать обратно.

Поступление масла в различные участки регулируется при помощи специальных вентилей на сепараторе. Сепаратор же не только выполняет распределительные и охлаждающие функции, но еще и отделяет масло от накапливающейся в камере влаги. Ведь даже при откачке воздуха некоторый конденсат все равно остается внутри агрегата.

Механические приборы производят откачивание объема при атмосферном давлении. И весь вытесняемый газ они также выводят в атмосферу. Так что оценивать работу подобных устройств по рабочему, выпускному или давлению запуска не принято. Основными характеристиками масляных насосов плунжерного типа представляются предельное остаточное давление и быстрота откачки.

Так что оценивать работу подобных устройств по рабочему, выпускному или давлению запуска не принято. Основными характеристиками масляных насосов плунжерного типа представляются предельное остаточное давление и быстрота откачки.

Скорость подобных моделях почти не зависит от типа откачиваемого газа. Быстрота создания разреженной среды остается постоянной в любых условиях.

Остаточное давление представляется гораздо более требовательным параметром. На него влияют конструктивные особенности конкретной модели, а также специфика используемой рабочей жидкости. Рабочей жидкостью тут является специальное вакуумное масло, которое производится на основе традиционных минеральных масел.

Смесь должна соответствовать ряду требований, которые позволят применять ее в вакуумном оборудовании:

- низкая кислотность;

- достаточный уровень вязкости;

- отличные смазывающие характеристики;

- низкое давление паров в условиях функционирования устройства;

- слабое поглощение газов;

- сохранение параметров и свойств при изменении температуры;

- достаточная прочность масляной пленки.

Так как масляная пленка в данном случае принимает непосредственное участие в работе оборудования, она должна выдерживать перепады давлений в интервале, равном атмосферному давлению.

Оставшийся после откачки в вакуумной системе газ будет состоять из воздуха, откачиваемой среды и паров от используемой рабочей жидкости. Именно поэтому важно использовать максимально нейтральное масло, которое практически не испаряется.

Вакуумный плунжерный насос помимо основного потока откачиваемой среды подразумевает наличие обратного потока, который попадает в сосуд или помещение. Эти газы снова попадают во входной порт. В конечном счете, в откачиваемой емкости все равно наблюдается некоторое давление и часть газовой среды с включенными в нее продуктами распада рабочей жидкости.

Масло во время использования в любом случае будет разлагаться из-за проявления высоких температур на стыке плунжера и корпуса. Входящие в состав смести летучие углеводороды обуславливают предельное остаточное давление в камере.

Таким образом, стабильность показателей функционирования масляного плунжерного насоса зависит от величины зазоров между деталями и качества используемого масла. Наиболее эффективными окажутся конструкции с маслом высокой плотности, которое самостоятельно накапливает в верхнем слое остатки откачиваемого газа, а затем выбрасывает этот слой во внешнюю среду во время выхлопа.

Насос плунжерный 1к62

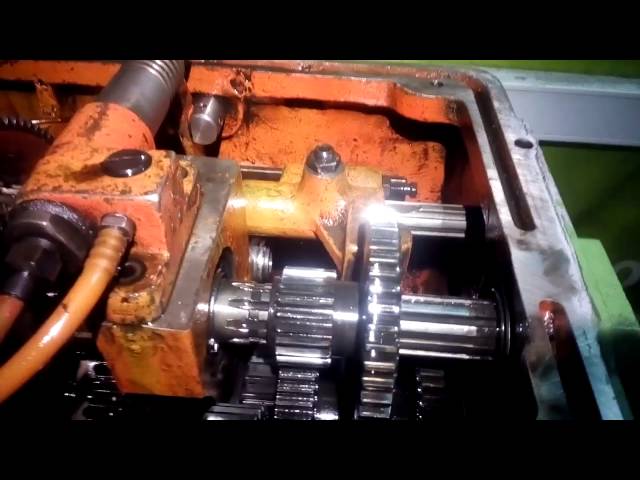

Широкое распространение получил аппарат с маркировкой 1к62. Этот прибор является неотъемлемой частью токарно-винторезного станка и обеспечивает его работоспособность.

Насос плунжерный 1к62

Применяется в шпиндельной бабке станка модели 1К62 для подачи масла ко всем узлам и механизмам. Дополнительно осуществляет работу и взаимодействие механизмов фартука станка. Агрегат чаще всего поставляется в сборе и не применяется в других областях промышленности.

Вакуумный насос WW186 с регулятором

Помпа высокого давления W186 лучше всего подходит для дополнительного оснащения приборов высокого давления. Прибор оснащается регулятором давления, который позволит подобрать нужный режим функционирования для конкретных целей.

Прибор оснащается регулятором давления, который позволит подобрать нужный режим функционирования для конкретных целей.

Вакуумный насос WW186 с регулятором

Плунжеры в аппарате изготавливаются из высокопрочной керамики, которая гарантирует долгую работоспособность без возникновения каких-либо неудобств. Корпус создается из кованой латуни. Аппарат не так часто требует полной замены. Гораздо легче подобрать вышедшую из строя деталь и обновить ее.

Такие помпы оснащаются системой защиты от холостого хода, способного привести к преждевременному выходу из строя. Комплектация с регулятором давления подразумевает встроенный манометр для определения текущих показателей.

Продолжение:  Необходимые шаг и подача были получены с помощью большого вращающегося барабана с концентрическим диском на его лицевой стороне, оснащенным двумя или четырьмя ручками с шариковыми наконечниками. Вытягивание ручек прямо наружу позволяло поворачивать внутреннюю часть для выбора одного из четырех положений, при этом вверху появлялась шкала, показывающая доступный диапазон. Затем была выбрана конкретная настройка из диапазона, перемещая диск внутрь в промежуточное положение и вращая его, чтобы привести указатель в соответствие с требуемой цифрой. Наконец, полное нажатие на диск зафиксировало настройку, вся операция заняла меньше времени, чем объяснение… Необходимые шаг и подача были получены с помощью большого вращающегося барабана с концентрическим диском на его лицевой стороне, оснащенным двумя или четырьмя ручками с шариковыми наконечниками. Вытягивание ручек прямо наружу позволяло поворачивать внутреннюю часть для выбора одного из четырех положений, при этом вверху появлялась шкала, показывающая доступный диапазон. Затем была выбрана конкретная настройка из диапазона, перемещая диск внутрь в промежуточное положение и вращая его, чтобы привести указатель в соответствие с требуемой цифрой. Наконец, полное нажатие на диск зафиксировало настройку, вся операция заняла меньше времени, чем объяснение… Скользящие и всплывающие подачи в обоих направлениях передавались четырьмя мелкозубчатыми муфтами, встроенными в фартук, быстрое и надежное управление — необычно — с помощью одного рычага, похожего на джойстик, установленного на правой стороне фартука. . Также был установлен быстрый силовой ход во всех направлениях, который включался кнопкой наверху джойстика с двигателем мощностью 1,3 л.  Чтобы защитить трансмиссию, в фартук встроена предохранительная муфта кулачкового типа, которая отключается при достижении заданной нагрузки; это устройство также можно было отключить с помощью упора на станине, хотя это средство не было включено в подачу с поперечными салазками. При движении каретки она автоматически включала масляный насос плунжерного типа, который распределял смазку по фартуку с подачей также на станину и поперечные направляющие; Ход каретки измерялся микрометром барабанного типа, закрепленным на лицевой стороне фартука, шкала градуирована с шагом 0,05 дюйма 9.  0009 Используя обычные направляющие с V-образной кромкой, сборка составной направляющей имела обнуляющие микрометрические циферблаты хорошего размера и разрезной винт поперечной подачи, который можно было отрегулировать для устранения люфта; ход поперечного суппорта составлял 10 дюймов и 5,5 дюймов для верхнего суппорта, последний можно было поворачивать на 90 градусов в каждую сторону от нуля и в стандартной комплектации оснащать 4-позиционной стойкой для инструментов, способной принимать инструменты размером до 1 дюйма. 0009 Используя обычные направляющие с V-образной кромкой, сборка составной направляющей имела обнуляющие микрометрические циферблаты хорошего размера и разрезной винт поперечной подачи, который можно было отрегулировать для устранения люфта; ход поперечного суппорта составлял 10 дюймов и 5,5 дюймов для верхнего суппорта, последний можно было поворачивать на 90 градусов в каждую сторону от нуля и в стандартной комплектации оснащать 4-позиционной стойкой для инструментов, способной принимать инструменты размером до 1 дюйма. Прочная конструкция, массивная задняя бабка могла быть установлена на опорной плите для точения небольших конусов и удерживала ствол из закаленной стали, оснащенный массивным конусом Морзе № 5. Для работы в тяжелых условиях можно было установить заднюю бабку для механического сверления, что было достигнуто за счет приближения каретки к агрегату и расположения поперечного суппорта таким образом, чтобы L-образный участок металлической пластины можно было соединить с аналогичным элементом.  Электрооборудование размещалось в двух отсеках: один устанавливался внутри левой ножки шкафа, а другой снаружи за задней бабкой станины; последний имел амперметр, показывающий нагрузку на режущие инструменты, и содержал предохранители, реле и т.  Д. Вместе с выключателями для выключателя, охлаждающей жидкости, рабочего освещения и, при наличии, гидравлического копировального устройства. Электрическая схема обеспечивала изоляцию от нулевого напряжения и защиту от перегрузок трех электродвигателей (основного, охлаждающего и силового быстродействующего) со всеми цепями с предохранителями. Производитель также предложил установить электрическую арматуру индивидуального дизайна, если заказчик этого пожелает. Д. Вместе с выключателями для выключателя, охлаждающей жидкости, рабочего освещения и, при наличии, гидравлического копировального устройства. Электрическая схема обеспечивала изоляцию от нулевого напряжения и защиту от перегрузок трех электродвигателей (основного, охлаждающего и силового быстродействующего) со всеми цепями с предохранителями. Производитель также предложил установить электрическую арматуру индивидуального дизайна, если заказчик этого пожелает. С каждым новым 1К62 поставлялся полный комплект электрооборудования, задний брызговик системы охлаждения, защелка, два центра Морзе для передней и задней бабки, редукторная втулка передней бабки, продольный упор каретки, ходовой люнет, дополнительные сменные колеса, масляный пистолет, конус — съемник штифтов, плоскогубцы для стопорных колец, семь гаечных ключей, торцевой ключ, отвертка, руководство по эксплуатации и техническому обслуживанию, а также отдельное руководство и руководство по запасным частям. |

Станок токарный ИТ-1М, 1 рычаг.

Фирменная табличка, табличка с именной табличкой, таблица резьбы

Фирменная табличка, табличка с именной табличкой, таблица резьбыСтанок токарный ИТ-1М Таблички, шильдики алюминиевые.

Комплект подходит для машин с 1 рычагом

Таблички, шильдики для машины ИТ-1М.

Токарно-винторезные станки универсальные ИТ-1М, ИТ-1ГМ выпускались на Ивановском станкостроительном заводе в селе Ивановка Луганской области Украины.

Технические характеристики изделия (станок ИТ-1М плиты, токарный станок ИТ-1М шильдики ):

Материал – алюминий 0,5 мм.

Состояние – новый.

Печать – термотрансфер.

Производитель: Украина, компания «ШилдСервис».

Продукт прочный и устойчивый к маслам и растворителям, рассчитан на длительное использование.

Вы можете оплатить по: – Прямой банковский перевод

Оплата по счету. Счет будет отправлен на электронную почту, указанную при оформлении заказа.

— Банковский перевод Western Union (комиссия за транзакцию должна быть ниже по сравнению с прямым банковским переводом)

Таблички к токарным станкам других моделей Вы можете посмотреть в разделе:

Шильдики к токарным станкам разных производителей

Шильдики к токарным станкам производства СССР 903941 2 Шильдики к фрезерным станкам в СССР

Шильдики, ступенчатый стол к сверлильному станку производства СССР

Описание станка

Станки токарно-винторезные универсальные ИТ-1М, ИТ-1ГМ выпускались на Ивановском станкостроительном заводе в г. село Ивановка Луганской области Украины.

село Ивановка Луганской области Украины.

Станок ИТ-1М предназначен для использования в передвижных ремонтных мастерских, а станок ИТ-1ГМ является стационарным.

Станки токарно-винторезные специализированные маломощные моделей ИТ-1М, ИТ-1ГМ предназначены для выполнения различных токарно-винторезных работ в патроне, на шайбе и в центрах.

Станок выполняет точение, растачивание, нарезку, сверление и нарезание метрической, дюймовой, модульной и шаговой резьбы.

При наличии на станках специальных приспособлений можно выполнять фрезерование плоскостей, шпоночных и других пазов, растачивание мелких корпусных деталей, наружное и внутреннее шлифование.

Модель ИТ-1М предназначена для использования в передвижных ремонтных мастерских, модель ИТ-1ГМ является стационарной машиной.

Напряжение питания на машину ИТ-1М подается от генератора, который приводится в действие от двигателя автомобиля через трансмиссию.

Класс точности станков – Н по ГОСТ 8-82Е.

Особенности конструкции станка ИТ-1М, ИТ-1ГМ

Станина станка литая, коробчатая с поперечными ребрами. Для возможности обработки изделий диаметром до 550 мм станина имеет углубление с вставленной в него перемычкой.

Две призматические и две плоские направляющие термообработаны с последующей шлифовкой.

Передняя бабка содержит шпиндельный узел, звено увеличения шага, обратной резьбы и подачи, а также привод перемещения сменных зубчатых колес и коробку подач.

В подшипниках шпинделя применены: спереди – двухрядный роликоподшипник с регулируемым радиальным зазором, сзади – радиальный шариковый подшипник.

Шпиндель имеет двенадцать скоростей.

Конец шпинделя фланцевый с центрирующим коротким конусом под шайбу поворотную по ГОСТ 12593. Номинальный размер торца шпинделя 6 (D=106,375 мм).

Задняя бабка перемещается по направляющим станины.

Для точения конических поверхностей с малой конусностью корпус задней бабки смещается в поперечном направлении относительно оси станка в обе стороны по направляющему зубу.

p.i., дюймовый, метрический от 1 до 12 мм. , модуль от 0,5 до 48 и диаметр от 96 до 1 д.п. Также можно было нарезать спирали с шагом от 3/8 дюйма до 7/16 дюйма и, согласно справочнику, генерировать спирали «Архимеда», подобные тем, что внутри самоцентрирующихся патронов. Кроме того, отдельный привод (по тому, что производители назвали , специально отобранные переключающие колеса ) могли быть установлены в обход коробки передач и позволяли генерировать шаг «высокой точности» — хотя не было ясно, как такое расположение дает какое-либо реальное преимущество. Это также было возможно. Для расширения диапазона нарезания резьбы двухпозиционная ручка, установленная на передней стороне передней бабки, позволяла изменять соотношение привода и редуктора. В одном случае, используя скорость вращения шпинделя от 12,5 до 40 об/мин, грубый шаг был в 32 раза больше стандартного передаточного отношения, а в другом случае, при скорости вращения шпинделя от 60 до 160 об/мин, шаг можно было увеличить в 8 раз по сравнению с настройкой на барабане редуктора.

p.i., дюймовый, метрический от 1 до 12 мм. , модуль от 0,5 до 48 и диаметр от 96 до 1 д.п. Также можно было нарезать спирали с шагом от 3/8 дюйма до 7/16 дюйма и, согласно справочнику, генерировать спирали «Архимеда», подобные тем, что внутри самоцентрирующихся патронов. Кроме того, отдельный привод (по тому, что производители назвали , специально отобранные переключающие колеса ) могли быть установлены в обход коробки передач и позволяли генерировать шаг «высокой точности» — хотя не было ясно, как такое расположение дает какое-либо реальное преимущество. Это также было возможно. Для расширения диапазона нарезания резьбы двухпозиционная ручка, установленная на передней стороне передней бабки, позволяла изменять соотношение привода и редуктора. В одном случае, используя скорость вращения шпинделя от 12,5 до 40 об/мин, грубый шаг был в 32 раза больше стандартного передаточного отношения, а в другом случае, при скорости вращения шпинделя от 60 до 160 об/мин, шаг можно было увеличить в 8 раз по сравнению с настройкой на барабане редуктора.