Сталь 09Г2С — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. |

| Категории (отличие категорий, смотреть в конце статьи) |

| 09Г2С-1, 09Г2С-2, 09Г2С-3, 09Г2С-4, 09Г2С-5, 09Г2С-6, 09Г2С-7, 09Г2С-8, 09Г2С-9, 09Г2С-10, 09Г2С-11, 09Г2С-12, 09Г2С-13, 09Г2С-14, 09Г2С-15 |

| Вид поставки |

| Cортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8240-72. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-76, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 103-76, ГОСТ 82-70. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425 °С. |

Химический состав (по ГОСТ 19281-2014)

| Химический элемент | % |

| Углерод (C), не более | 0. |

| Кремний (Si) | 0.5-0.8 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 1.3-1.7 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.30 |

| Азот (N), не более | 0.008 |

| Сера (S), не более | 0.040 |

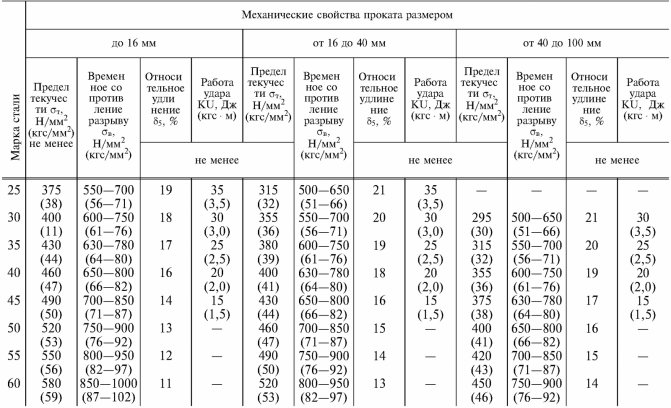

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | δ4, % |

| Сортовой и фасонный прокат | <10 | 345 | 490 | 21 | |

| Листы и полосы (образцы поперечные) | 10-20 | 325 | 470 | 21 | |

| Листы и полосы (образцы поперечные) | 20-32 | 305 | 460 | 21 | |

| Листы и полосы (образцы поперечные) | 32-60 | 285 | 450 | 21 | |

| Листы и полосы (образцы поперечные) | 60-80 | 275 | 440 | 21 | |

| Листы и полосы (образцы поперечные) | 80-160 | 265 | 430 | 21 | |

| Листы после закалки, отпуска (образцы поперечные) | 10-32 | 365 | 490 | 19 | |

| Листы после закалки, отпуска (образцы поперечные) | 32-60 | 315 | 450 | 21 | |

| Листы горячекатаные | 2-3,9 | 490 | 17 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | ||

| 300 | 220 | 435 | ||

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | 63 | |

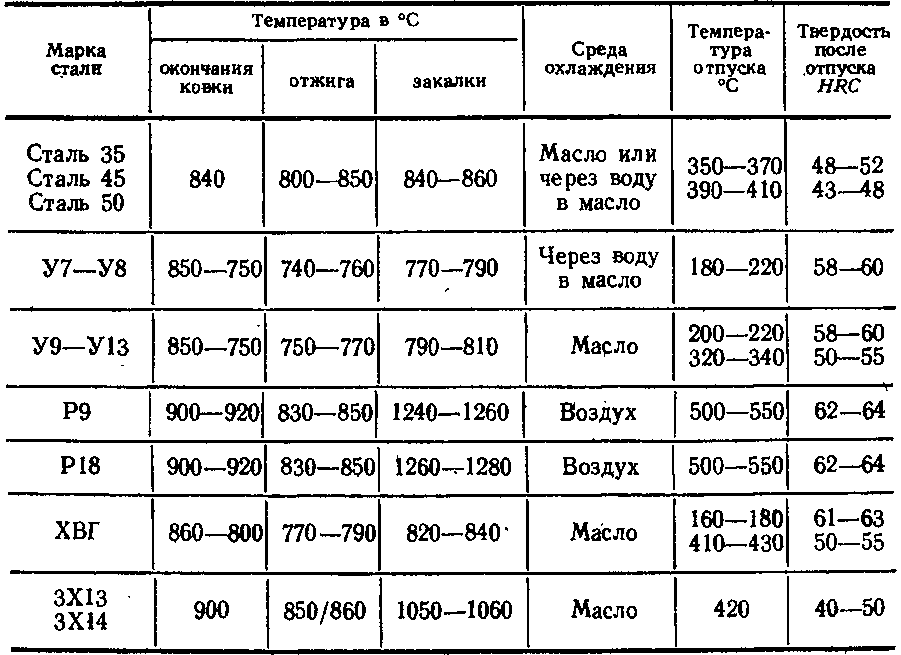

Технологические свойства

| Температура ковки |

Начала 1250 °C , конца 850 °C. |

| Свариваемость |

| сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при σB = 520 МПа Ku тв.спл. = 1,6, Ku б.ст. = 1,0. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 725 |

| Ac3 | 860 |

| Ar3 | 780 |

| Ar1 | 625 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см

| Состояние поставки, термообработка | +20 | -40 | -70 |

ГОСТ 19281-73. Сортовой и фасонный прокат сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 10-20 мм. | 59 | 34 | 29 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 20-100 мм. | 59 | 34 | |

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19282-73. Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (Образцы поперечные) сечением 10-60 мм | 49 | 29 |

Предел выносливости

| σ-1, МПа | σB, МПа |

| 235 | 475 |

Предел текучести

| Температура испытания, °C / σ0,2 | |||

| 250 | 300 | 350 | 400 |

| 225 | 195 | 175 | 155 |

Физические свойства

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11. 4 4 | 12.2 | 12.6 | 13.2 | 13.8 |

Категории стали 09Г2С

Чем отличаются категории стали 09Г2С-12, 09Г2С-14 и 09Г2С-15 , а отличие в испытаниях на ударный изгиб.

Испытания на ударный изгиб в соответствии с категориями стали (согласно ГОСТ 19281-2014)

| Нормируемая характеристика | Категория | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| Ударная вязкость KCU при температуре испытаний, °С: | |||||||||||||||

| минус 20 | + | + | |||||||||||||

| минус 30 | + | + | |||||||||||||

| минус 40 | + | + | |||||||||||||

| минус 50 | + | + | |||||||||||||

| минус 60 | + | + | |||||||||||||

| минус 70 | + | + | |||||||||||||

| Ударная вязкость KCV при температуре испытаний, °С: | |||||||||||||||

| 0 | + | ||||||||||||||

| минус 20 | + | ||||||||||||||

| минус 40 | + | ||||||||||||||

| Ударная вязкость KCU после механического старения при температуре испытания +20°С | + | + | + | + | + | + | |||||||||

Примечание: Фасонный прокат по категориям 4-6, 13-15 изготовляют толщиной до 11 мм включительно. | |||||||||||||||

Зарубежные аналоги Стали 09Г2С

| Германия | Япония | Китай | Болгария | Венгрия | Румыния |

| DIN,WNr | JIS | GB | BDS | MSZ | STAS |

| 13Mn6 9MnSi5 | SB49 | 12Mn | 09G2S | Vh3 | 9SiMn16 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 9 766

Азотирование стали 09Г2С.

Глубина и твердость азотированного слоя на стали 09Г2С. Азотирование стали 09Г2С. Глубина и твердость азотированного слоя на стали 09Г2С.

Глубина и твердость азотированного слоя на стали 09Г2С. Азотирование стали 09Г2С. Глубина и твердость азотированного слоя на стали 09Г2С.

- Россия: 8 800 707-61-60

- Пермь: +7 (342) 224-14-44

- Москва: +7 (495) 160-19-61

Ионные технологии упрочнения металлов:

азотирование, карбонитрация, оксидирование |

[email protected]

Детали промышленных трубопроводов:

продажа, проектирование,

производство |

[email protected]

Детали промышленных трубопроводов: [email protected]

Ионные технолгии упрочнения металлов: [email protected]

Ошибка в тексте? Выдели её мышкой! И нажми

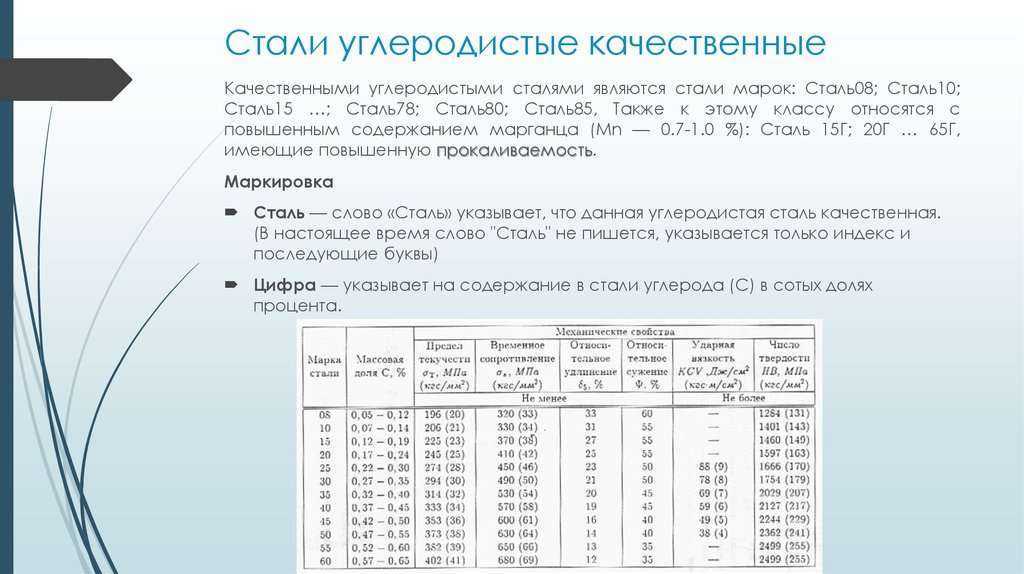

см. Азотирование низколегированных сталей Сталь 09Г2С (конструкционная низколегированная)Химический состав

Fe железо 96%-97%

Mn марганец 1,3% — 1,7%

Cr хром до 0,3%

Сu медь до 0,3%

Ni никель до 0,3%

С углерод до 0,12%

Si кремний 0,5% — 0,8%

Аналогичные стали или стали-заменители

| Россия | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С |

| Китай | 12Mn |

Упрочнение поверхности рабочих элементов промышленных фильтров (сит, сеток, решеток) производят для увеличения износостойкости аппарата и продления его эксплуатационного и межремонтного периода. Одним из самых эффективных современных методов поверхностного упрочнения сталей является технология вакуумного ионного азотирования. Компанией ООО «Ионные технологии» для ООО «» (Россия, г. Пермь) проведены работы по упрочнению деталей «Фильтр» типа решетка выполненных из стали 20 и 09Г2С. читать дальше >>

Одним из самых эффективных современных методов поверхностного упрочнения сталей является технология вакуумного ионного азотирования. Компанией ООО «Ионные технологии» для ООО «» (Россия, г. Пермь) проведены работы по упрочнению деталей «Фильтр» типа решетка выполненных из стали 20 и 09Г2С. читать дальше >>

Упрочнение матриц, пуансонов и других деталей вибропрессов для производства бетонных плиток проводят с целью улучшения их эксплуатационных свойств и продления ресурса.

Ионная химико-термическая обработка приводит к комплексному улучшению характеристик рабочих поверхностей, повышается твёрдость, как следствие улучшаются адгезионные свойства, снижается коэффициент трения. В целом, обработка методом ионного азотирования приводит к многократному повышению износостойкости деталей пресс-форм вибропрессов.

С 2016 года наша компания (ООО «Ионные Технологии», Россия, Пермь) проводит исследовательские работы по упрочнению различных узлов и изделий строительного оборудования для ООО «ГЕВИТ» (Россия, Тула) и других фирм. Детали выполнены из стали 30ХГСА, 09Г2С. читать дальше >>

Детали выполнены из стали 30ХГСА, 09Г2С. читать дальше >>

| ООО «Ионные Технологии» | руководитель НИОКР, главный тех.эксперт | В.В. Богданов [email protected] |

| ООО «Ионные технологии» | директор | А.В. Оборин [email protected] |

| ООО «Ионные технологии» | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин [email protected] |

Улучшение качества поверхности металлических деталей является важнейшей составляющей в продлении срока службы изделия в целом. Такие эксплуатационные характеристики как износостойкость, коррозионная стойкость, термостойкость практически полностью зависят от состояния и свойств поверхностного слоя. Более 90% разрушений начинаются с поверхностных дефектов – трещин, задиров, эрозионных очагов, питинговой коррозии и прочее. .. читать дальше >>

.. читать дальше >>

Использование рентгеновского анализа профиля пиков для определения структурного состояния упругонапряженной стали 09Г2С

[1] А.Б. Арабей, Разработка технических требований на металл труб газопроводов, Известия высших учебных заведений, Черная металлургия. 7 (2010) 3 — 10.

Академия Google

[2] Ю.Л. Воробьев, В.А. Акимов, Ю.И. Соколов, Системные аварии и катастрофы в техносфере России, МЧС России. М.: ФГБУ ВНИИ ГОЧС (ФК), 2012. 308 с.

Академия Google

[3]

В. М. Кушнаренко, Ю.А. Чирков, К.Н. Матерко, А.В. Лукашов, Д.Н. Щепинов, Методы прогнозирования остаточного ресурса опасных производственных объектов, Машиностроение и машиностроение, Разведка, Инновационные инвестиции. 7 (2016) 177 — 123.

М. Кушнаренко, Ю.А. Чирков, К.Н. Матерко, А.В. Лукашов, Д.Н. Щепинов, Методы прогнозирования остаточного ресурса опасных производственных объектов, Машиностроение и машиностроение, Разведка, Инновационные инвестиции. 7 (2016) 177 — 123.

Академия Google

[4] Н.П. Алешин, Оценка остаточного ресурса сварных конструкций, Сварка и диагностика. 2 (2007) 4 — 10.

Академия Google

[5]

Е.Ю. Приймак, А.П. Фот, А.В. Степанчукова, Анализ случайных повреждений разведочных бурильных труб в процессе эксплуатации, Вопросы материаловедения. 1(89) (2017) 187 – 194.

1(89) (2017) 187 – 194.

Академия Google

[6] В.В. Клюев, Б.В. Артемьев, В.И. Матвеев, Состояние и развитие методов технической диагностики, Заводская лаборатория, Диагностика материалов. 81, 4 (2015) 73-78.

Академия Google

[7] Н.П. Алешин, Возможности методов неразрушающего контроля для оценки напряженно-деформированного состояния нагруженных металлоконструкций, Сварка и диагностика. 6 (2011) 44 – 47.

Академия Google

[8]

Расчеты и испытания на прочность, Метод рентгеноструктурного анализа трещин. Определение глубины зон пластической деформации под поверхностью разрушения, 50-54-52-88. Рекомендации, Госстандарт СССР, ВНИИ нормирования в машиностроении, М.: 1988, 9 с.

Определение глубины зон пластической деформации под поверхностью разрушения, 50-54-52-88. Рекомендации, Госстандарт СССР, ВНИИ нормирования в машиностроении, М.: 1988, 9 с.

Академия Google

[9] Э.О. Киле, В.В. Корчевский, А.В. Сюй, Влияние инструментальных погрешностей рентгеновского дифрактометра на ширину дифракционной линии, Фундаментальные проблемы современного материаловедения. 2011. 8, 4 (2011) 7-10.

Академия Google

[10]

В.В. Корчевский, Е.А. Жуков, Е.О. Киле, А.В. Сюй, Исключение систематических погрешностей измерения ширины дифракционных линий численными методами, Вестник Тогу, Информатика, вычислительная техника и управление. 1(24) (2012) 17 – 22.

1(24) (2012) 17 – 22.

Академия Google

[11] Д.М. Левин, М.В. Булавин, С.А. Куликов, Исследование остаточных напряжений и текстур в стенках стальных труб методом нейтронной стресс-дифрактометрии, I. Пространственное распределение остаточных напряжений и микродеформаций, Вестник Тульского государственного университета, Естественные науки. 2, 1 (2013) 194–206.

Академия Google

[12]

П.А. Ершов, С.М. Кузнецов, И.И. Снигирева, В.А. Юнкин, А.Ю. Гойхман, А.А. Снигирев, Рентгеновская дифрактометрия высокого разрешения с использованием одномерных и двумерных преломляющих линз, Поверхностные, рентгеновские, синхротронные и нейтронные исследования. 6 (2015) 55–59.

6 (2015) 55–59.

DOI: 10.1134/s1027451015030234

Академия Google

[13] О.Г. Оспенникова, Е.И. Косарина, О.А. Крупнина Радиационный неразрушающий контроль – необходимый инструмент при создании и совершенствовании технологий новых авиационных материалов, 213 – 224.

DOI: 10.22349/1994-6716-2018-95-3-213-224

Академия Google

[14]

СРЕДНИЙ. Котелкин, И.Г. Роберов, Д.Б. Матвеев, И.С. Леднев, Определение остаточного ресурса и методы повышения уровня безопасности при эксплуатации конструкционных материалов в авиации, Современные материалы, техника и технологии. 1(4) (2016) 104 – 113.

Котелкин, И.Г. Роберов, Д.Б. Матвеев, И.С. Леднев, Определение остаточного ресурса и методы повышения уровня безопасности при эксплуатации конструкционных материалов в авиации, Современные материалы, техника и технологии. 1(4) (2016) 104 – 113.

Академия Google

[15] Э.М. Гринберг, А.А. Алексеев, С.Г. Шеверев, Изменение тонкой структуры при низкотемпературном распаде мартенсита закаленной среднеуглеродистой стали, Проблемы материаловедения. 2(86) (2016) 20 — 25.

Академия Google

[16]

А.Н. Тюменцев, И.А. Дитенберг, М.А. Корчагин, Исследование влияния интенсивного механического напряжения на параметры микроструктуры механокомпозитов состава 3Ti + Al, Физика металлов и металлургия. 111, 2 (2011) 195–202.

111, 2 (2011) 195–202.

DOI: 10.1134/s0031918x11010236

Академия Google

[17] Д.Н.Коротаев, Е.В. Иванова, Субструктурное поверхностное упрочнение деталей трибосистем электроискровым легированием, Перспективные материалы. 2 (2011) 98 – 102.

Академия Google

[18]

А.Г. Акуличев, В.В. Трофимов, Измерение твердости закаленной стали рентгеноструктурным методом, Контроль и диагностика. 8 (2011) 45 – 49, https//lib. руконт. ком/эфд/486048.

8 (2011) 45 – 49, https//lib. руконт. ком/эфд/486048.

Google Scholar

Анализ влияния изменения параметров газодинамического процесса при лазерной сварке сталей на механические характеристики сварных соединений | Бернацкий

Главная > Том 36, № 1 (2022) > Бернацкий

Анализ влияния изменения параметров газодинамического процесса при лазерной сварке сталей на механические характеристики сварных соединений

Артемий Бернацкий, Александр Сиора, Николай Соколовский, Владимир Лукашенко , Тараса Набока

Реферат

Целью данной работы является установление закономерностей влияния параметров при газодинамических процессах лазерной сварки сталей на механические характеристики сварных соединений. При использовании стали ГОСТ 09Г2С повышению твердости способствует повышенное содержание марганца (1,3…1,7 %). Повышение твердости отчасти также связано с изменением прозрачности плазмотрона, формирующегося над парогазовым каналом, а также с условиями отвода тепла при использовании различных защитных газовых сред. Таким образом, глубина проплавления уменьшилась более чем в два раза за счет экранирования излучения плазмотроном в случае использования аргона в качестве защитного газа. При этом увеличилась скорость охлаждения жидкого металла, что привело к увеличению микротвердости металла сварочного шва. Полученные в ходе исследования результаты планируется использовать при разработке технологий лазерной сварки изделий различных отраслей промышленности, в том числе, но не ограничиваясь: авиакосмической, химической, инструментальной и других.

Таким образом, глубина проплавления уменьшилась более чем в два раза за счет экранирования излучения плазмотроном в случае использования аргона в качестве защитного газа. При этом увеличилась скорость охлаждения жидкого металла, что привело к увеличению микротвердости металла сварочного шва. Полученные в ходе исследования результаты планируется использовать при разработке технологий лазерной сварки изделий различных отраслей промышленности, в том числе, но не ограничиваясь: авиакосмической, химической, инструментальной и других.

Ключевые слова

лазерная сварка; стали; газовая защита; механические характеристики; микротвердость

Полный текст:

PDFСсылки

F. Liu, X. Yu, C. Huang, L. He, Y. Chen и W. Bu, «Микроструктура и механические свойства соединений сверхвысокопрочной стали AerMet 100 с помощью лазерной сварки», Дж. Уханьского университета. технологии — матер. науч. Ред., т. 1, с. 30, нет. 2015. Т. 4. С. 827-830.

Маркашова Л., Бердникова О., Бернацкий А., Юрженко М., Сидорец В. Физико-механические свойства соединений высокопрочных сталей, полученных лазерной сваркой, 2017 Международный форум молодых ученых IEEE по прикладной физике и технике (YSF), 2017 г., стр. 88–9.1.

Л. Ли, Г. Ми, С. Чжан, Л. Сюн, З. Чжу и К. Ван, «Влияние предварительного индукционного нагрева на микроструктуру и механические свойства соединений стали S690QL с помощью лазерной сварки», Оптика и лазерная техника, т. 1, с. 119, стр. 105606, ноябрь 2019 г.

В.С.М. Рамакришна Р., П.Х.С.Л.Р. Амрута, Р.А. Рахман Рашид и С. Паланисами, «Лазерная сварка в узкий зазор (NGLW) конструкционных сталей — технологический обзор и рекомендации для будущих исследований», The International Journal передовых производственных технологий, том. 111, стр. 2277-2300, октябрь 2020 г.

В.Ю. Хаскин А.В. Бемацкий А.В., Сиора О.В., Никулин О.Т. Исследование влияния условий процесса лазерной поверхностной обработки нагруженных стальных изделий на структуру и свойства получаемых слоев // Металлофизика и новые технологии. 33, pp. 561-567, декабрь 2011.

33, pp. 561-567, декабрь 2011.

Сиора О.В., Бернацкий А.В. Разработка основных технологических приемов лазерной сварки соединений разнородных металлов // Металлофизика и новые технологии. 33, стр. 569-576, декабрь 2011 г.

Шелягин В., Зайцев И., Бернацкий А., Сидорец В., Дубко А., Бондаренко О. «Бесконтактный контроль сварочных процессов с компьютерной обработкой сигналов акустической эмиссии», 2018 14-я Международная конференция по перспективным направлениям в радиоэлектронике , Телекоммуникации и вычислительная техника (TCSET), 2018, стр. 706-710.

Курц-Лисецка А., Лисецкий А. Лазерная сварка новой марки усовершенствованной высокопрочной стали DOMEX 960 // Материалы в технологии / Материалы и технологии. 51, нет. 7, стр. 199-204, 2017.

М. Сахул, Э. Ходулова, Э. Томчикова, М. Сахул, М. Пашак и Б. Лудровцова, «Влияние смещения луча дискового лазера на микроструктуру и механические свойства меди-aisi 304 Соединения нержавеющих сталей из разнородных металлов», Металлы, т.