404 ошибка

- Главная

- Продукция

- Металлоконструкции

- Строительные металлоконструкции

- Мачты осветительные

- Быстровозводимые здания

- Прожекторные мачты и молниеотводы

- Дымовые трубы

- Металлические рамы для дорожного строительства

- Опоры дорожных знаков

- Фундаменты

- Геодезические знаки

- Трубы

- Ковши для элеваторов

- Металлоконструкции для РЖД

- Контррельсовый узел

- Анкерная оттяжка тип А-1

- Анкерная оттяжка тип АК-1

- Анкерная оттяжка тип А-2, Б-2, АП-2, БП-2

- Анкерная оттяжка тип АК-2, БК-2

- Консоль изолированная горизонтальная ИГ

- Консоль изолированная горизонтальная с подкосом ИГП

- Консоль изолированная наклонная

- Консоль неизолированная швелерная

- Узел компенсированной анкеровки контактной подвески переменного тока

- Узел полукомпенсированной анкеровки контактной подвески переменного тока на ж/б опоре

- Консоль изолированная горизонтальная средней анкеровки ИГС

- Консоль изолированная наклонная ИН

- Узел жесткой анкеровки контактной подвески переменного тока на ж/б опоре

- Узел крепления консолей на промежуточных опорах на удлинителях

- Фиксатор Ш-1

- Фиксатор анкеруемой ветви типа ФА-25

- Фиксатор сочлененный прямой тип ФП-25

- Фиксатор сочлененный обратный типа ФО-25

- Фиксатор сочлененный воздушных стрелок тип ФКС-25

- Ограничитель подъема дополнительных фиксаторов

- Кронштейн фиксаторный

- Стойка фиксаторная изогнутая

- Фиксатор дополнительный КС-109

- Фиксатор сочлененный обратный ФОИ-25

- Стойка дополнительного фиксатора КМ-117

- Фиксатор сочлененный прямой ФПТ

- Фиксатор анкеруемой ветви ФПА

- Фиксатор сочлененный обратный ФПО

- Фиксатор сочлененный прямой ФП-25

- Фиксатор сочлененный обратный ФО-25

- Кронштейн ограничителя грузов

- Кронштейн типа КФ-5

- Кронштейн типа КФ-6,5

- Кронштейн типа КФУ-5

- Кронштейн типа КФД

- Кронштейн типа КФДС

- Кронштейн типа КФПУ-50

- Кронштейн типа КФПУ-63

- Кронштейн типа А-III

- Кронштейн типа А-IV

- Кронштейн фидерный ТФ3

- Кронштейн фидерный ТФ2

- Кронштейн фидерный ТФ1

- Кронштейн фидерный ТН-1

- Кронштейн фидерный ТВ-1

- Траверса переходных опор

- Металлоконструкция рогового разрядника на ж.б. опоре

- Металлоконструкция рогового разрядника для установки на ригеле жесткой поперечины

- Металлоконструкция ограничителя перенапряжения на ж.б. опоре

- Установка разъединителя на ж.б. опоре

- Установка разъединителя для ДПР с моторным приводом на ж.б. опоре

- Узел крепления кронштейна КС-141

- Хомут для крепления кронштейнов КМ-131

- Хомут нижнего фиксирующего троса КС-132

- Хомут для подвешивания троса КС-133

- Узел крепления пяты консоли КС-139

- Узел крепления тяги консоли КС-140

- Хомут верхний КМ-129

- Хомут нижний КМ-130

- Роговый разрядник постоянного тока РР-1

- Оголовок ОГ-1 жестких перекладин

- Надставка Т-образная тип II жестких перекладин

- Подвес треугольный жесткой перекладины

- Ригель 30,260 м

- Ригель 34,010 м

- Ригель 39,165

- Ригель 44,165

- Ригель 44,165 м

- Швартовно-причальное оборудование для портов

- Судовое оборудование

- Цепи конвейерные

- Металлоконструкции кранов

- Навигационные знаки

- Перила

- Мачты сотовой связи

- Металлические фермы

- Металлические арки

- Эстакады для трубопроводов и кабелей

- Изделия из нержавейки

- Лестницы и площадки

- Металлические заборы и ограждения

- Трубошпунт

- Подкрановые балки

- Мостовые конструкции

- Забивные стальные сваи

- Противопожарные двери

- Швартовые тумбы ТСО по ГОСТ 17424-72

- Уголок стальной гнутый неравнополочный

- Металлические понтоны

- Швеллер стальной гнутый

- ГОСТ 8509-93. Уголки стальные равнополочные

- ГОСТ 82-70 Прокат стальной горячекатаный

- Дорожные металлоконструкции

- Изготовление металлических каркасов

- Монтаж металлоконструкций

- Технологические металлоконструкции

- Циклоны ЦН-15

- Циклоны

- Пылеуловители (циклоны)

- Пылеуловитель ВЗП-300 серия 5.904-77.94

- Пылеуловитель ВЗП-200 серия 5.904-77.94

- Пылеуловитель ВЗП-400 серия 5.904-77.94

- Пылеуловитель ВЗП-450 серия 5.904-77.94

- Пылеуловитель ВЗП-500 серия 5.904-77.94

- Пылеуловитель ВЗП-600 серия 5.904-77.94

- Пылеуловитель ВЗП-800 серия 5.904-77.94

- Пылеуловитель ВЗП-1000 серия 5.904-77.94

- Пылеуловитель ВЗП-1200 серия 5.904-77.94

- Пылеуловитель ВЗП-1300 серия 5.904-77.94

- Пылеуловитель ПВМ3СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ3Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КМА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КМА серия 5.904-8, 5.904-23

- Пылеуловители КМП

- Пылеуловитель ПВМ20ЗИК

- Пылеуловитель ПВМ40ЗИК

- Пылеуловитель ВЗП-М

- Пылеуловители КЦМП

- Пылеулавитель МПР

- Пылеуловители УСД-ЛИОТ

- Газоходы

- Конвейерные ролики, роликоопоры

- Градирни

- Дымоходы из нержавеющей стали

- Дымоходы стальные

- Нестандартные металлоконструкции

- Контейнера

- Формы для ЖБИ

- Кнехты сварные

- Бадьи и ящики для бетона, тара строительная

- Бадья для бетона БН-0,5

- Бадья для бетона БН-1,0

- Бадья для бетона БН-1,5

- Бадья БН-1,0-Н (низкая)

- Бадья БН-1,5-Н (низкая)

- Бадья БН-2,0-Н (низкая)

- Бадья для бетона БН-2,0

- Конус КА (Конус Абрамса)

- Тара для мусора ТС-2.2 самооткрывающаяся

- Тара для мусора ТС-1.2 самооткрывающаяся

- Форма куба 2ФК-100

- Бадья для бетона БП-1,0 поворотная

- Бадья для бетона БП-1,6 поворотная

- Бадья для бетона БП-2,0 поворотная

- Ящик каменщика ЯР-1

- Ящик штукатура

- Ящик растворный ЯР-1-У

- Ящик ТР-0,25 (лодочка)

- Ящик ТР-0,5 (лодочка)

- Ящик ТР-1,0 (совок)

- Ящик ТР-1,5 (совок)

- Ящик ТР-2,0 (совок)

- Металлоконструкции из профильной трубы

- Металлоконструкции и металлоизделия из нержавеющей стали

- Светопрозрачные металлоконструкции

- Рекламные металлоконструкции

- Приспособление для испытания лестниц

- Технологические тележки

- Металлоконструкции шахт лифта

- Аэродромные плиты металлические PSP

- К-1Д. Сборное металлическое покрытие для ВПП аэродромов

- Изделия из нержавейки

- Пандусы для инвалидов

- Радиационно-защитное оборудование

- Стальные люки приборов КИП

- Ставни стальные герметические

- Радиационно-защитные двери

- Металлоконструкции для энергетики

- Емкостное оборудование

- Детали трубопроводов

- Компенсаторы и клапана

- Анкерные системы

- Закладные детали

- Сальник набивной по серии 5.900-2

- Сальник нажимной по серии 5.900.3

- Сальники Серия 5.905-26.08

- Сальники серия 5.905-26-04

- Фундаментные блоки опор освещения

- Рымы

- Сваи по серии 3.407.9-158

- Стакан под крышный вентилятор

- Закладные детали по серии 1.400.2-25-93

- Изделие закладное МУ 1-1

- Изделие закладное МУ 1-2…МУ1-13

- Изделие закладное МУ1-14…МУ1-16

- Изделие закладное МУ1-17, МУ1-18

- Изделие закладное МУ1-19…МУ1-56

- Изделие закладное МУ1-57, МУ1-58

- Изделие закладное МУ1-59

- Изделие закладное МУ1-60

- Изделие закладное МУ1-61, МУ1-62

- Изделие закладное МУ1-63…МУ1-91

- Изделие закладное МУ1-92, МУ1-93

- Изделие закладное МУ1-94…МУ1-106

- Изделие закладное МУ1-107…МУ1-124

- Изделие закладное МУ1-125…МУ1-128

- Изделие закладное МУ1-129

- Изделие закладное МУ1-130…МУ1-143

- Изделие закладное МУ1-144…МУ1-149

- Изделие закладное МУ1-150, МУ1-151

- Изделие закладное МУ1-152…МУ1-159

- Изделие закладное МУ1-160, МУ1-161

- Изделие закладное МУ1-162, МУ1-163

- Изделие закладное МУ1-164, МУ1-165

- Изделие закладное МУ1-166…МУ1-168

- Изделие закладное МУ1-169, МУ1-170

- Изделие закладное МУ1-173… МУ1-175

- Изделие закладное МУ1-176, МУ1-177

- Изделие закладное МУ1-178

- Изделие закладное МУ1-179

- Изделие закладное МУ1-180

- Изделие закладное МУ2-1, МУ2-2

- Изделие закладное МУ2-3, МУ2-4

- Изделие закладное МУ2-5…МУ2-7

- Изделие закладное МУ2-8

- Изделие закладное МУ2-9…МУ2-12

- Изделие закладное МУ2-13

- Изделие закладное МУ2-14…МУ2-16

- Изделие закладное МУ2-17…МУ2-20

- Изделие закладное МУ2-21

- Изделие закладное МУ2-22

- Изделие закладное МУ2-23, МУ2-24

- Изделие закладное МУ2-25, МУ2-26

- Изделие закладное МУ2-27, МУ2-28

- Изделие закладное МУ2-29, МУ2-30

- Изделие закладное МУ2-31, МУ2-32

- Изделие закладное МУ2-33, МУ2-34

- Изделие закладное МУ2-35, МУ2-36

- Изделие закладное МУ2-37

- Изделие закладное МУ2-38

- Изделие закладное МУ2-39, МУ2-40

- Изделие закладное МУ2-41, МУ2-42

- Изделие закладное МУ2-43, МУ2-44

- Изделие закладное МУ2-45

- Изделие закладное МУ2-46, МУ2-47

- Изделие закладное МУ2-48

- Изделие закладное МУ3-1…МУ3-3

- Изделие закладное МУ3-4…МУ3-6

- Изделие закладное МУ3-7

- Изделие закладное МУ3-8…МУ3-15

- Изделие закладное МУ3-16…МУ3-26

- Изделие закладное МУ3-27, МУ3-28

- Изделие закладное МУ4-1

- Изделие закладное МУ4-2

- Изделие закладное МУ4-3…МУ4-5

- Изделие закладное МУ4-6

- Изделие закладное МУ4-7, МУ4-8

- Изделие закладное МУ4-9, МУ4-10

- Изделие закладное МУ4-11… МУ4-13

- Изделие закладное МУ4-14… МУ4-16

- Изделие закладное МУ5-1, МУ5-2

- Изделие закладное МУ5-3…МУ5-8

- Закладные детали по серии 3.505.1-15

- Закладные детали по серии 3.504-14

- Закладные детали по серии 1.400.15

- Закладные детали по серии 1.400.6-76

- Закладные детали по серии1.400.6-76

- Изделие закладное М1-1-2…М1-1-10

- Изделие закладное М1-1-6,М1-4-1,М1-4-6,М1-6-1,М1-6-6

- Изделие закладное М1-2-2, М1-2-5, М1-3-2,М1-3-5

- Изделие закладное М1-4-2…М1-4-5, М1-4-7…М1-4-10

- Изделие закладное М1-5-2…М1-5-5

- Изделие закладное М1-2-1,М1-3-1,М1-5-1

- Изделие закладное М1-6-2….М1-6-5,М1-6-7…М1-6-10

- Изделие закладное М1-7-1,М1-7-6,М1-10-1

- Изделие закладное М1-7-2…М1-7-5

- Изделие закладное М1-7-7…М1-7-10

- Изделие закладное М1-8-1,М1-8-6,М1-9-1,М1-9-6,М1-11-1,М1-11-6

- Изделие закладное М1-8-2…М1-8-5,М1-8-7…М1-8-10

- Изделие закладное М1-9-2…М1-9-5,М1-9-7…М1-9-10

- Изделие закладное М1-10-2…М1-10-5

- Изделие закладное М1-11-2…М1-11-5,М1-11-7…М1-11-10

- Изделие закладное М1-12,М1-12-1,М1-12-2,М1-13…М1-16

- Изделие закладное М2-1…М2-5,М2-2-1,М2-32

- Изделие закладное М2-6,М2-7,М2-15,М2-33

- Изделие закладное М2-8,М2-8-1,М2-9,М2-14

- Изделие закладное М2-10,М2-11,М2-31

- Изделие закладное М2-12

- Изделие закладное М2-13-2,М2-23

- Изделие закладное М2-13,М2-13-1,М2-27

- Изделие закладное М2-16

- Изделие закладное М2-17

- Изделие закладное М2-18,М2-21

- Изделие закладное М2-19

- Изделие закладное М2-20

- Изделие закладное М2-22,М2-24

- Изделие закладное М2-25,М2-25-1,М-26,М2-26-1

- Изделие М2-28,М2-29,М2-30

- Изделие М3-1,М3-5,М3-7,М3-8,М3-8-1…М3-8-3, М3-11, М3-11-1

- Изделие М3-2…М3-4, М3-6,М3-15

- Изделие М3-9, М3-10,М3-20,М3-22,М3-22-1,М3-23,М3-23-1

- Изделие М3-12…М3-14,М3-14-1,М3-16,М3-19,М3-21

- Изделие М3-17,М3-18,М3-17-1,М3-18-1

- М4-1,М4-1-1..М4-1-5,М4-2,М4-5,М4-5-1,М4-16,М4-17

- М4-3,М4-3-1…М4-3-5,М4-4,М4-4-1,М4-6,М4-6-1,М4-37

- Изделие М4-7-3,М4-8-3

- М4-7,М4-7-1,М4-7-2,М4-8,М4-8-1,М4-8-2,М4-9,М4-9-1

- М4-10,М4-10-1…М4-10-5,М4-22,М4-22-1…М4-22-3

- М4-11,М4-11-1,М4-12,М4-13,М4-24

- М4-14,М4-15,М4-26,М4-26-1,М4-29,М4-29-1,М4-36-М4-38

- Изделие М4-18,М4-19,М4-27,М4-28

- М4-20,М4-20-1,М4-20-2,М4-21,М4-21-1,М4-23,М4-23-1

- Изделие М4-25,М4-25-1,М4-30,М4-31

- Изделие М4-32,М4-33,М4-34,М4-35

- Изделие закладное М6-1,М6-1-1

- Изделие закладное М6-2,М6-3

- Изделие закладное М6-4,М6-5

- Изделие М7-1…М7-4,М7-3-1,М7-4-1

- Изделие закладное М7-5,М7-6

- Изделие закладное М8-1…М8-4,М8-1-1,М8-11..М8-13

- Изделие М8-5…М8-9,М8-7-1,М8-8-1,М8-8-2

- Изделие закладное М8-10,М8-14

- Изделие МО-1-1…МО-1-4, МО-1-6, МО-1-7

- Изделие МО-1, МО-1-5, МО-2, МО-2-5, МО-3

- Изделие МО-2-1…МО-2-4,МО-2-6,МО-3-1…МО-3-3

- Изделие МО-4-1…МО-4-4,МО-5-1…МО-5-4

- Изделие закладное МО-4…МО-9,МО-12

- Изделие МО-6-1…МО-6-3,МО-7-1…МО-7-3,МО-8-1…МО-8-3

- Изделие МО-9-1…МО-9-3,МО-12-1…МО-12-3

- Изделие МО-10,МО-11,МО-13,МО-14

- Изделие МО-10-1…МО-10-3,МО-11-1…МО-11-3

- Изделие МО-13-1…МО-13-3,МО-14-1…МО-14-3

- Изделие МО-15,МО-15-1,МО-16,МО-18

- Изделие МО-17,МО-19,МО-20

- Изделие закладное МС-1,МС-2

- Изделия из арматуры

- Ванночки для сварки

- Зажимы для арматуры Гост 23117-91

- Арматурные сетки и каркасы

- Анкера под георешетку

- Крановый крепеж

- Крепёж путей перекатки трансформаторов

- Тупиковые упоры

- Закладные под вент фасад

- Деформационные швы

- Стальные вставки для соединения ж/б труб

- Плиты закладные

- Сальники

- Сальники ГОСТ 4860.2-83

- Сальники Серия 3.903 КЛ-13

- Сальники Типовой проект ВС-02-10

- Сальники для прохода трубопроводов через стены по Т-ММ-18-03

- Сальники набивные серии 3.901-5

- Сальники набивные СН

- Комплектующие для деревянных барабанов ГОСТ 5151-79

- Муфты для арматуры и технология соединения

- Закладные детали по чертежам

- Зажимы для натяжения арматуры

- Серия 7.504.9-1 Отбойные устройства из резиновых труб

- Термостыки

- Пучинные карточки

- Патрубки ребристые

- Монтажные комплекты

- Герметизирующие устройства и компенсация вводов

- Закладные детали для железобетонных конструкций

- Стальные вставки Серия 3.901-1.85 выпуск 1

- Закладные для скального грунта серия 3.407-123

- Блок фундаментных болтов серия 1.411.1-6

- Несъемная опалубка

- Закладные плиты под обо

- Металлоконструкции

www.zavodsz.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Обозначение цинкового покрытия на чертеже

3.2. Правила обозначения покрытий на чертежах

3.2.1. Лакокрасочные покрытия

Лакокрасочные покрытия, применяемые для защитных и декоративных целей, классифицируют по материалу покрытия, внешнему виду поверхности покрытия (класс покрытия) и по условиям эксплуатации. Виды и обозначения материалов покрытия регламентируются положениями ГОСТ 9825-73. Внешний вид поверхности покрытия учитывается классом покрытия (I … VI) и характеризуется блеском поверхности в %, от высокоглянцевых до глубокоматовых. ГОСТ 9.032-74 кроме блеска предусматривает ещё ряд показателей внешнего вида, таких, как включения, шагрень, потёки, риски, штрихи, волнистость, разнооттеночность, неоднородность.

Обозначение покрытий состоит из сочетаний слов, букв и цифр и записывается в следующем порядке:

• покрывной лакокрасочный материал по ГОСТ 9825-73, цвет, обозначение стандарта или технических условий на материал;

• класс покрытия;

• условия эксплуатации покрытия.

Условия эксплуатации покрытия по воздействию климатических факторов регламентированы ГОСТ 9.009-73 и характеризуются принадлежностью к одной из групп покрытий, обозначаемой арабской цифрой от 1 до 9 (атмосферостойкие, ограниченно атмосферостойкие, специальные, маслобензостойкие, химическистойкие, термостойкие и электроизоляционные). Группы лакокрасочных покрытий, стойких в особых средах, учитываются в виде подгрупп в пределах каждой группы. Например, группа покрытий 7 включает химическистойкие лакокрасочные покрытия, эксплуатируемые в средах различных химических реагентов; подгруппа 7/1 – в среде агрессивных газов и жидкостей, подгруппа 7/2 – в растворах кислот, 7/3 – в растворах щелочей.

Допускается производить обозначение системы покрытия по ГОСТ 2.310-68 в технологической последовательности (шпатлёвка, грунтовка, покрывной материал, количество слоёв).

Обозначения покрывного материала или системы покрытия, класса отделки и условий эксплуатации отделяют точками. При воздействии различных условий эксплуатации их обозначение разделяют знаком дефис.

Пример обозначения: Эмаль ХС-710 серая ГОСТ 9355-60.Лак ХС-76 ГОСТ 9355-60.IV 7/2 имеет следующие требования: покрытие поверхности серой эмалью ХС-710 с последующей лакировкой лаком ХС-76 по IV классу, эксплуатирующееся при воздействии растворов кислот.

Если лакокрасочному покрытию предшествует металлическое или неметаллическое неорганическое покрытие, то их обозначения разделяются косой чертой, причём, на второе место ставится обозначение лакокрасочного покрытия. Например, кадмиевое покрытие толщиной 6 мкм, с последующей окраской красно-коричневой поливинилбутиральной эмалью ВЛ-515 по III классу, для эксплуатации покрытия при воздействии нефтепродуктов: кд 6 / эмаль ВЛ-515 красно-коричневая ТУ УХП 138-59 III.6/2.

К обозначению условий эксплуатации термостойких и электроизоляционных покрытий добавляют значение предельной температуры в градусах Цельсия, например, 8160°С, 9200°С. При необходимости значение предельной температуры добавляют и в обозначение условий эксплуатации других покрытий, например, 7/260°С.

3.2.2. Металлические и неметаллические неорганические покрытия

Условия эксплуатации металлических и неметаллических неорганических покрытий, наносимых электролитическим (гальваническим), химическим, анодизационным, горячим, диффузионным, металлизационным и конденсационным способами, делятся на группы: лёгкая – Л, средняя – С, жёсткая – Ж, очень жёсткая – ОЖ. Условия эксплуатации покрытий зависят от содержания в атмосфере коррозионно-активных агентов и макроклиматического района эксплуатации (с умеренным, холодным, тропическим сухим и тропическим влажным климатом).

Покрытия разделяют на виды по ГОСТ 9.073-77 в зависимости от совокупности первых двух или более признаков: способа получения покрытия; материала покрытия; признаков, характеризующих декоративные свойства покрытия; вида дополнительной обработки покрытия.

Материал покрытия, состоящий из сплава, обозначают символами компонентов, входящих в состав сплава, разделяя их знаком дефис, и в скобках указывают массовую долю первого или первого и второго (в случае трёхкомпонентного сплава) компонентов в сплаве, отделяя их точкой с запятой. Например, М-О-С (78; 18) обозначает покрытие из сплава медь-олово-свинец с массовой долей меди 70-78 %, олова 10-18 %, свинца 4-20 %.

Таблица 3.1 – Обозначение покрытия от способа их получения

| Способ получения покрытия | Обозначение покрытия |

| Катодное восстановление* Анодное окисление Химический Горячий Диффузионный Металлизационный Конденсационный (вакуумный) Контактный Контактно-механический Вжигание Катодное распыление | Без обозначения Ан** Хим*** Гор Диф Мет Кон Конт Конт-мех Вж Кат-рас |

* Способ получения гальванического двухслойного покрытия, подвергаемого последующей термической обработке для образования диффузионного слоя, обозначают ГТ (гальвано-термический способ).

** Способ получения покрытий, окрашивающихся в процессе анодного окисления алюминия и его сплавов, обозначают «Аноцвет», ГОСТ 21484-76.

*** Химический способ получения окисных покрытий на меди и её сплавах, коррозионно-стойких сталях, а также на углеродистых, низко- и среднелегированных сталях из кислых растворов обозначают «Хим.Пас».

Таблица 3.2 – Обозначение компонентов покрытия сплавами

| Материал | Обозначение | Материал | Обозначение |

| Алюминий – цинк Медь – олово (бронза) Медь – олово – цинк Медь – цинк (латунь) Никель – вольфрам Никель – кадмий Никель – кобальт Никель – фосфор Никель – кобальт – вольфрам Никель – кобальт – фосфор | А – Ц М – О М – О – Ц М – Ц Н – В Н – Кд Н – Ко Н – Ф Н – Ко – В Н – Ко – Ф | Олово – висмут Олово – кадмий Олово – кобальт Олово – никель Олово – свинец Олово – цинк Палладий – никель Серебро – медь Серебро – сурьма Серебро – палладий Цинк – никель | О – Ви О – Кд О – Ко О – Н О – С О – Ц Пд – Н Ср – М Ср – Су Ср – Пд Ц – Н |

Таблица 3.3 – Обозначение материала покрытия, состоящего из одного металла

| Материал | Обозначение | Материал | Обозначение |

| Алюминий Висмут Вольфрам Железо Кадмий Кобальт Марганец Медь Молибден | А Ви В Ж Кд Ко Мц М Мо | Никель* Олово Палладий Свинец Серебро Сурьма Титан Хром Цинк | Н О Пд С Ср Су Ти Х Ц |

* Никель с массовой долей серы 0,15 … 0,20 % обозначают Нс.

3.2.3.

Обозначение покрытий

В обозначении указывают вид покрытия и минимальную толщину. При необходимости в обозначении покрытия допускается указывать минимальную и максимальную толщины через дефис.

Обозначение покрытия производят в следующем порядке:

• способ получения – по таблице 8;

• материал – по таблицам 9,10;

• физико-механические свойства;

• толщина в мкм;

• декоративные свойства – по ГОСТ 21484-76;

• вид дополнительной обработки.

В обозначении многослойных покрытий, в том числе покрытий, состоящих их слоёв одного и того же материала, отличающихся по свойствам, указывают вид покрытия послойно в порядке нанесения, а также толщину каждого слоя. Толщину покрытия, равную или менее 1 мкм, в обозначении не указывают, если нет технической необходимости.

Если покрытие подвергается нескольким видам дополнительной обработки, то все они указываются в технологической последовательности и в обозначении отделяются точкой.

Обозначение покрытия записывают в строчку, при этом обозначения способа получения и материала покрытия, толщины, декоративных свойств и видов дополнительной обработки отделяются точками. Обозначение материала, признаков электролита, физико-механических свойств и толщины точками не отделяются.

2.20 Нанесение на чертеже обозначений покрытий, термической и других видов обработки

Обозначение способа получения и материала покрытия следует писать с прописной буквы, остальных признаков – со строчных.

3.2.4. Примеры обозначений

М15. НТ21. Х. б – хромовое покрытие, полученное способом катодного восстановления, толщиной, равной или менее 1 мкм, блестящее с подслоем меди толщиной 15 мкм и трёхслойного никеля толщиной 21 мкм.

Хим. Окс. Хром. лкп – способ получения – химический, покрытие окисно-хроматное с последующим нанесением лакокрасочного покрытия.

Гор. Припой Ч ПОС 40 ГОСТ 21931-76 – способ получения – горячий, покрытие сплавом олово-свинец из припоя бессурьмянистого, изготовленного в виде чушки марки ПОС 40.

Таблица 3.4 – Изменение шероховатости поверхности деталей после металлических покрытий

| Способ покрытия | Параметры шероховатости поверхности, мкм | |

| до нанесения покрытия | после покрытия | |

| Цинкование Кадмирование Никелирование глянцевое Никелирование матовое Хромирование блестящее Хромирование матовое Лужение (оловянирование) Анодирование алюминия Оксидирование стали Фосфатирование Оксидирование меди, латуни | Ra = 1,25 … 0,63 Ra = 1,25 … 0,63 Ra = 1,25 … 0,16 Rz = 1,25 … 0,63 Ra = 1,25 … 0,16 Rz = 20 … Ra 1,25 Ra = 2,5 … 0,63 Ra = 2,5 … 1,25 Ra = 2,5 … 0,32 Rz 20 … Ra 2,5 Ra = 2,5 … 0,32 | Rz 20 … Ra 1,25 Ra = 2,5 … 1,25 Ra 0,16 … Rz 100* Rz 20 … Ra 0,63 Ra 160 … Rz 100* Rz 20 … Ra 1,25 Ra = 2,5 … 0,63 Rz 20 … Ra 1,25 Ra = 2,5 … 0,63 Rz = 40 … 20 Ra = 2,5 … 0,63 |

| * Высокие показатели шероховатости поверхности после нанесения покрытия достигаются полированием |

Таблица 3.5 – Покрытия типовых деталей

| Наименование деталей | Вид покрытия | Назначение покрытия |

| Детали из сталей углеродистых, низко- и среднелегированных | ||

| Корпуса приборов, кронштейны, втулки, пластины | Цинковое Цинковое чёрное Кадмиевое Никелевое Хромовое | Защитное Защитно-декоративное Защитное Защитно-декоративное Защитно-декоративное |

| Детали с резьбой и без резьбы при диаметре и толщине до 5 мм | Цинковое | Защитное |

| Резьбовые крепёжные детали с шагом 0,5…0,75 | Кадмиевое Хромовое | Защитное |

| Резьбовые крепёжные детали с шагом более 0,8 | Цинковое Кадмиевое Хромовое | Защитное Защитное Защитно-декоративное |

| Детали типа цилиндров, поршней, осей, втулок | Хромовое Химическое никелевое | Для повышения износостойкости |

| Зубчатые колёса | Фосфатное | Защитное |

| Детали из коррозионностойких сталей | ||

| Детали типа цилиндров, поршней, осей, втулок | Хромовое твёрдое Хромовое чёрное Никелевое химическое | Износостойкость Защитно-декоративное Износостойкость |

| Детали, контактирующие с алюминиевыми сплавами | Кадмиевое | Защитное |

| Детали из меди и её сплавов | ||

| Толкатели, втулки, тяги, шайбы, пластины, корпуса приборов | Никелевое Хромовое Хромовое чёрное Химическое никелевое | Защитно-декоративное Защитно-декоративное Защитное Защитное |

| Детали с резьбами и без резьб при диаметре и толщине до 5 мм | Хромовое Никелевое Оловянное Цинковое Кадмиевое | Защитно-декоративное Защитное Защитно-декоративное Защитное под пайку Антикоррозионное |

| Детали, работающие на трение, оси, втулки | Хромовое Химическое никелевое | Повышение износостойкости |

| Детали из титановых сплавов | ||

| Детали типа цилиндров, поршней, осей, втулок | Хромовое Химическое никелевое Хромовое | Износостойкость Износостойкость Защитно-декоративное |

| Детали из алюминия и его сплавов | ||

| Детали из деформируемых сплавов, работающие на трение | Химическое никелевое Хромовое твёрдое | Повышение износостойкости |

| Детали, паяемые мягкими припоями | Химическое никелевое Оловянно-висмутовое Оловянное | Под пайку |

| Детали из деформируемых сплавов | Анодно-окисное Окисное | Защитное и защитно-декоративное |

stroyvolga.ru

5.2. Виды покрытий

В процессе эксплуатации под влиянием внешних климатических факторов поверхности металлических деталей ЭВА подвергаются коррозии (разрушению). Коррозия снижает качество изделия, срок его службы и может служить причиной отказа работы.

Для защиты поверхностей металлических деталей от коррозии применяют металлические, неметаллические и лакокрасочные покрытия. ГОСТ 9.073 – 77 определяет способы нанесения покрытия и следующие условные обозначения для каждого из них: катодное восстановление (не имеет обозначения), анодное окисление (Ан), химический (Хим), Горячий (Гор), диффузионный (Диф), металлизационный (Мет), конденсационный (Кон), вжигание (ВЖ) и катодное распыление (Кат-рас).

Толщину покрытия выбирают в зависимости от материала и способа нанесения покрытия. Для цинка, меди, никеля, хрома и других металлов и сплавов при химическом способе нанесения или катодном восстановлении толщина покрытия составляет 0,5; 1; 3; 6; 9; 12; 15; 18; 21; 24; 30; 42; 46; 48; и 60 мкм, для золота, палладия, платины, родия и других драгоценных металлов – 0,1; 0,25; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 12 мкм.

По механическим свойствам покрытия делят на микропористые (пор), молочные (мол), твердые (тва) и электроизоляционные (из).

Декоративные свойства покрытия определяют по ГОСТ 21484 – 76.

Условия эксплуатации металлических и неметаллических покрытий по ГОСТ 14007 –68 делятся на следующие группы: легкая – Л, средняя – С, жесткая – Ж, и очень жесткая – ОЖ. Каждая из перечисленных групп определяет содержание в атмосфере коррозионно-активных агентов, макроклиматический район и условия размещения изделия.

При выборе покрытия учитывают его назначение и свойства, материал детали, условия эксплуатации, способ нанесения, допустимость контакта сопрягаемых металлов, экономическую целесообразность. ГОСТ 14623 – 69 дает рекомендации по виду металлических и неметаллических покрытий для различных материалов в зависимости от условий эксплуатации (ГОСТ 14007 – 68).

Обозначение покрытия по ГОСТ 9.073 – 77 производят в следующем порядке: способ получения, материал, физико-механические свойства, толщина, декоративные свойства и вид дополнительной обработки. Например, полученное катодным восстановлением кадмиевое хроматированное покрытие толщиной 15 мкм имеет условное обозначение:имеет условное обознчение: Кд15.хр; полученное химическим способом никелевое гидрофобизированное пркрытие толщиной 9 мкм: Хим.Н9.гфж, а неметаллическое фторидно хроматнофосфатное: Ан.Фтор.Хим.Фос.

Лакокрасочные покрытия представляют собой пленку лака или краски, нанесенную в один или несколько слоев на поверхность детали кистью, распылением или окунанием и высушанную при определенном режиме. В последнее время применяют высокую технологию лакокрасочного покрытия сухими порошками в электростатическом поле с последующим термическим закреплением покрытия.Такие покрытия защищают поверхность детали от коррозии, одновременно придавая ей соответствующий цвет и блеск (колер). Данные покрытия применяют для окраски корпусов, кожухов, панелей, шкал.

Основой лакокрасочных покрытий является органическое пленкообразующее вещество и пигмент. Эти покрытия доловечнее металлических, однако, их не следует использовать для деталей, подвергающихся гибке, пайке, сварке после покрытия или если требуется электрический контакт (металлизация) между деталями.

Прочность покрытия достигают путем многослойного нанесения краски. Первый слой (грунтовка) служит для образования хорошей сцепляемости поверхности детали с последующими слоями краски. Перед грунтовкой поверхность детали необходимо предварительно подготовить (очистить от окалины, ржавчины, грязи, масла). Для заполнения неровностей и углублений на поверхности применяют шпаклевку. Последующие слои, наносимые на поверхность, позволяют придать покрытию защитные свойства и эстетичный внешний вид детали.

Лакокрасочные покрытия по внешнему виду получаемой поверхности (ГОСТ 9.032 – 74) подразделяют на семь классов, каждый из которых имеет ряд показателей: блеск (в процентах) число включений на один квадратный метр, наличие потеков, рисок, качество фактуры и др.

По условиям эксплуатации (тот же ГОСТ) покрытия подразделяют на водостойкие; специальные; маслобензостойкие; химостойкие; термостойкие; электроизоляционные и др.

При выборе материала (марки) покрытия исходят из материала детали, условий эксплуатации, требований к качеству поверхности и ее устойчивости, твердости покрытия и допустимой температуры сушки. В качестве покрытий применяют эпоксидные, фторопластовые, молотковые кремнийорганические, масляные, полиуретановые и другие эмали, а также фенольные и полиэфирные лаки.

Группы условий эксплуатации лакокрасочных покрытий устанавливает ГОСТ 9.009 – 73. Такими группами являются легкая Л, средние С1 , С2 , С3 , жесткие Ж1 , Ж2 , Ж3 , Ж4 и очень жесткие ОЖ1 , ОЖ2 , ОЖ3 и ОЖ4 .

При обозначении покрытия записывают: а) вид лакокрасочного материала по ГОСТ 9825 – 73 с указанием цвета, стандарта или ТУ на него; б) класс покрытия; в) условия эксплуатации с учетом воздействия климатических факторов и особых сред. Например, обозначение покрытия синей эмалью МЛ-152 по I I классу, эксплуатирующегося на открытом воздухе в промышленной атмосфере умеренного макроклиматического района, имеет вид: эмаль МЛ-152 синяя ГОСТ 18099 – 78.П.Ж2 .

studfiles.net

5. Отверждение покрытий

Длительность отверждения покрытий может составлять до 95 % от общей продолжительности цикла отделки. Этим объясняется особо важная роль отверждения покрытий как наиболее продолжительному процессу и зависящему от многих факторов. Раньше отверждение нанесенных покрытий проводилось в естественных условиях и в зависимости от вида применяемых материалов продолжалось от десятков минут (нитроцеллюлозные лаки и эмали) до многих часов и даже суток (масляные лаки и краски).

Конвейеризация и автоматизация процессов получения покрытий на древесине потребовали применения интенсивных методов отверждения покрытий, чему способствовало также все расширяющееся использование превращаемых лакокрасочных материалов. Продолжительность современных методов отверждения покрытий исчисляется минутами, а для наиболее интенсивных методов даже секундами.

Отверждение покрытий должно обеспечивать хорошую адгезию и сплошность покрытия, отсутствие на нем дефектов (пузырей, потеков и др.), высокие механические показатели (прочность, твердость и др.) при отсутствии внутренних напряжений. Правильность выбора метода отверждения оценивают по показателям удельных энергетических затрат на единицу площади отвержденного покрытия (Дж/м2). Таким образом, наиболее совершенными методами отверждения будут те, которые обеспечат получение высококачественных покрытий с минимальными временными и энергетическими затратами.

5.1. Общие сведения о пленкообразовании

Пленкообразование — это процесс перехода лакокрасочного материала из жидкого или вязкотекучего состояний в твердое с образованием адгезионного покрытия на поверхности подложки. Пленкообразование осуществляется в результате отверждения покрытия за счет явлений, зависящих от природы лакокрасочного материала.

Так, в непревращаемых покрытиях пленкообразование основано на физических процессах: испарении летучих растворителей, обезвоживании латексных материалов, охлаждении расплавов. Возможно формирование покрытий за счет коагуляции пленкообразователей из растворов. В превращаемых покрытиях пленкообразование происходит в результате химических процессов полимеризации или поли конденсации или одновременного (часто последовательного) протекания физических и химических процессов.

Независимо от того, какие процессы лежат в основе пленкообразования, внешним их проявлением служит постепенное или скачкообразное увеличение вязкости лакокрасочного материала. Если исходный материал был жидким, то на определенной стадии процесса он становился вязкотекучим, потом высокоэластическим и, наконец, приобрел свойства твердого стеклообразного тела. В то же время, несмотря на одинаковую направленность процессов, отмечается различная физико-химическая сущность процессов пленкообразования, так как установление и упрочнение внутри- и межмолекулярных связей в исходном материале, пленкообразование из различных лакокрасочных систем (олигомеров, растворов, дисперсий полимеров) имеют свои особенности.

Какие бы процессы не лежали в основе пленкообразования, отверждение может происходить в естественных условиях, когда все стадии превращений протекают при температуре окружающего воздуха, и в искусственных, если на одной из стадий используются специальные методы и оборудование. При искусственных методах, как правило, значительно улучшаются защитно-декоративные свойства покрытий, а также сокращается продолжительность технологического процесса.

Пленкообразование, осуществляемое без химических превращений, предопределяет получение обратимых (термопластичных и растворимых) покрытий. В зависимости от химической природы и растворимости пленкообразующего вещества, термопластичности покрытия получают из растворов, расплавов, водных и органических дисперсий, аэродисперсий (порошковых систем).

Наиболее распространены лакокрасочные материалы, содержащие растворители. В технологии покрытий древесины широко применяются такие материалы на основе термопластичных, непревращаемых олигомеров и полимеров (природных смол, поливинилхлоридных, нитроцеллюлозных пленкообразующих веществ и др.). Формирование покрытий из растворов пленкообразователей происходит обычно за счет удаления растворителей испарением.

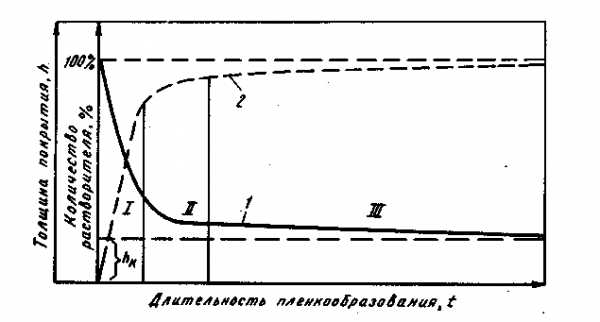

С кинетической точки зрения процесс испарения растворителей можно разделить на три характерных стадии (рис. 5.1).

Рис. 5.1. Кинетика сушки лакокрасочного покрытия (нитролак) :

1 — толщина покрытия; 2 — количество испарившегося растворителя; / — фаза

испарения растворителя из жидкого лака, нанесенного на поверхность древесины;

// — образование тонкой поверхностной пленки геля; /// — испарение растворителя

из неподвижной твердеющей пленки

В стадии 1 происходит испарение растворителей из жидкой пленки как со свободной поверхности, контролируемое поверхностными явлениями. В этой стадии происходит интенсивное удаление летучих растворителей и уменьшение толщины покрытия от начальной hн . Быстро нарастает вязкость лака сначала в поверхностном слое, а затем во всей толще покрытия. Скорость испарения растворителей зависит прежде всего от давления паров растворителя и температуры.

Процесс испарения летучих жидкостей, к которым относятся растворители, описывается уравнением Лангмюра-Кнудсена:

где W — скорость испарения; т — масса испарившегося растворителя; τ — продолжительность испарения; S — поверхность испарения; Р1 — давление пара растворителя; М — молекулярная масса; R — газовая постоянная; Т — абсолютная температура поверхности; к — поправочный коэффициент (0 < к < 1).

Применяют в основном смеси растворителей, у которых давление паров и испаряемость каждого растворителя пропорциональны молярной доле этого растворителя в смеси. Следует также учитывать, что для растворов пленкообразователей в смеси растворителей давление пара понижается пропорционально концентрации раствора и не зависит от химической природы растворенного вещества.

Вторая стадия (II) начинается с момента образования тонкой поверхностной пленки геля. Практически это совпадает с моментом начала высыхания покрытия от пыли. Вторая стадия испарения обычно начинается при содержании растворителя в пленке 5 … 15 %.

С образованием пленки геля резко уменьшается скорость испарения растворителей, в гелеобразное состояние постепенно переходит весь слой лака. Скорость улетучивания растворителей на этой стадии определяется внутренней дисрфузией. Вследствие односторонней диффузии в пленке лака наблюдается определенный градиент концентрации растворителя по толщине: его содержание возрастает от поверхности покрытия к подложке.

Уменьшение толщины покрытия сопровождается деформированием его поверхности. Так как абсолютная величина усадки покрытия пропорциональна его толщине, происходит как бы втягивание покрытия в углубления подложки. Возникающие усадочные напряжения пока незначительны по величине, так как релаксационные процессы способствуют их уменьшению и тем большему, чем медленнее протекает отверждение материала.

В третьей стадии (III) происходит дальнейшее очень медленное испарение растворителей из неподвижной твердеющей пленки. Так же медленно сокращается толщина лакокрасочного покрытия до конечной толщины h и продолжается втягивание его в углубления подложки. Наблюдается нарастание усадочных напряжений в покрытии в связи с потерей им пластичности. Лакокрасочное покрытие переходит в стеклообразное состояние, хотя в нем еще длительное время удерживаются остатки части растворителей (в основном высоко- и среднекипящих).

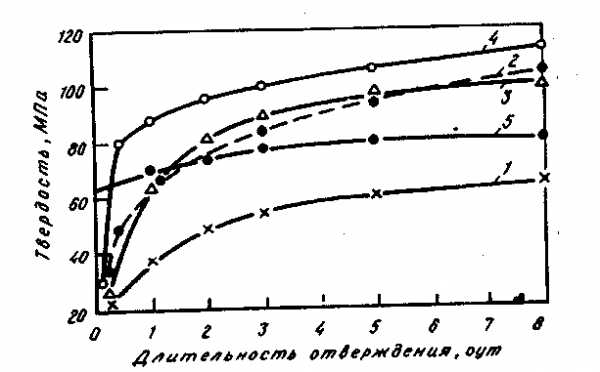

О завершенности процесса формирования покрытий обычно судят по их твердости, липкости, электрическим параметрам. Наиболее показательным из указанных параметров является твердость, определяемая различными методами: условная по маятниковому прибору МЭ-3, микротвердость по ПМТ-3 или МТ-30.

На рис. 5.2 показано изменение твердости покрытий в процессе их сушки.

Завершение процесса пленкосбразования и формирования покрытия является началом процесса старения покрытия. Однако установить момент полной завершенности процесса пленкообразования и окончания сушки покрытия не представляется возможным, так как любые параметры покрытия (количество оставшихся растворителей, толщина, твердость и др.) непрерывно изменяются во времени.

Покрытие условно считают практически высохшим, когда оно приобретает твердость, которая допускает дальнейшую обработку покрытия, например шлифование, или транспортирование деталей с покрытием и укладку их в плотные стопы.

Эффективным средством ускорения процесса пленкообразования лакокрасочных покрытий, содержащих летучие растворители, является

нагрев покрытий.

Рис. 5.2. Зависимость твердости от длительности отверждения покрытий, образованных различными лаками УФ-отверждения:

1 — НЦ-222; 2 — ПЭ-246; 3 — УР-2124; 4 — ПЭ-265; 5 — ПЭ-2136

Пленкообразование превращаемых покрытий осуществляется при совместном протекании испарения летучих растворителей и химических реакций или только химических реакций без потери компонентов. . К лакокрасочным материалам, которые отверждаются по этому механизму, относятся лаки на основе модифицированных феноло-, карба- мидо- и меламиноформальдегидных олигомеров, модифицированных алкидных олигомеров, ненасыщенных олигоэфиров, полиуретанов и др. В результате отверждения образуются твердые, нерастворимые покрытия с пространственной (трехмерной) структурой.

К образованию трехмерной пространственной структуры приводят химические реакции поликонденсации при отверждении лакокрасочных материалов, содержащих феноло-, карбамидо- и меламиноформальдегидные олигомеры, и полимеризации при отверждении материалов, содержащих высыхающие масла, модифицированные маслами алкидные олигомеры, ненасыщенные олигоэфиры, полиуретаны, акрилаты

и др.

Пленкообразование превращаемых покрытий предусматривает протекание химических реакций с мономерами или олигомерами в тонком слое на подложке. Как правило, на подложке происходит прямое взаимодействие мономеров или сшивание предварительно сформированных линейных или разветвленных макромолекул с открытой цепью. Скорость пленкообразования зависит от молекулярной массы исходных пленкообразователей, их реакционной способности, удельной функциональности, наличия ускоряющих (катализирующих и инициирующих) агентов. Протекание процесса в тонком слое на подложке имеет следующие особенности: возможность улетучивания компонентов пленкообразователя с большой удельной поверхности покрытия, сильное влияние внешней среды, особенно кислорода и влаги воздуха; возможное катализирующее или ингибирующее влияние подложки.

Снижение потерь пленкообразователя за счет его улетучивания и защита реакционной массы от ингибирующего воздействия кислорода воздуха могут быть достигнуты введением в составы лакокрасочных материалов всплывающих добавок, например парафина.

Наблюдается некоторое противоречие между реакционной способностью лакокрасочных материалов при пленкообразовании и их стабильностью в условиях хранения. Способность лакокрасочного материала к отверждению в равной степени проявляется как в пленочном состоянии на подложке, так и в массе, то есть при хранении. Избежать этого можно изменением химического состава материала при нанесении или изменением условий и характера воздействия на него извне.

Примерами могут служить лакокрасочные материалы, в которые перед их нанесением на подложку вводятся инициаторы (алкиднокарбамидные лаки кислотного отверждения) или двух- и многоупаковочные материалы, компоненты которых смешиваются уже непосредственно на подложке (ненасыщенные олигоэфиры). Большие возможности представляют воздействия внешней среды на химические процессы пленкообразования, например, кислорода воздуха при отверждении растительных масел или влаги воздуха при отверждении полиуретановых олигомеров. Еще более активно химические превращения пленкообразователей могут проходить при некотором энергетическом воздействии: нагревании и облучении (инфракрасном, ультрафиолетовом, потоком ускоренных электронов, лазерным).

Равноценные методы получения полимеров — поликонденсация и полимеризация существенно различаются по механизму химических реакций и соответственно могут быть реализованы для различных типов мономеров и в неодинаковых условиях.

Поликонденсация— это процесс получения высокомолекулярных соединений из двух- или многофункциональных веществ, при котором рост макромолекул происходит за счет химического взаимодействия мономеров друг с другом и с продуктами, накапливающимися в ходе реакции. Иногда процессы поликонденсации сопровождаются выделением побочных низкомолекулярных веществ (воды, спирта, галогеноводорода и др.). Способностью к поликонденсации обладают молекулы мономеров и олигомеров, в составе которых содержатся реакционноспособные, так называемые функциональные группы атомов: гидроксильные (—ОН), карбоксильные t (— СООН), аминные (—NH2), метилольные (СН2ОН) и др., в результате взаимодействия которых происходит соединение молекул.

По степени молекулярной разветвленнности различают три стадии трехмерной поликонденсации: А — образоование растворимого линейного полимера; В — частично растворимого, рразветвленного полимера; С — нерастворимого, неплавкого полимера пространственной структуры. На подложке стремятся получить полимероытретьей стадии С.

Процессы поликонденсации носят стуупенчатый характер, благодаря чему удобно получать олигомеры, то есть полимеры с невысокой степенью полимеризации, так как реакция nможет быть прервана на любой стадии. Олигомерами являются также распространенные пленкообразователи, например фенолоформальдегиднные, карбамидо- и меламиноформальдегидные, алкиднокарбамидные. ;

По числу типов участвующих в реакцией мономеров различают гомо поликонденсацию с минимальным возможным числом типов мономеров (один или два) и сополиконденсацию, когда помимо мономеров, необходимых для получения длинноцепной молекулы, в поликонденсации участвуют и другие мономеры. Примером сополиконденсации является получение ненасыщенных олигоэфировииз гликоля и смеси адипиновой и малеиновой кислот. Реакции сополикоонденсации происходят и в случае получения модифицированных полимеров и олигомеров.

Полимеры методом поликонденсации получают из мономеров с различной функциональностью, то есть числом реакционноспособных групп. Если используют мономеры с Функциональностью, равной 2, то образуются линейные полимеры — проходит линейная поликонденсация. Если хотя у одного из мономеров функциональность больше 2, то происходит трехмерная поликонденсаация, приводящая к получению пространственного полимера.

Продукты поликонденсации могут быть термопластичными .и термореактивными. Термопластичные полимеры получают при линейной поликонденсации. Термореактивные полимеры образуются из мономеров, из которых хотя бы один имеет функциональность более 2, а остальные не менее 2.

х. Ускорение процесса пленкообразованиия при формировании покрытий » на подложке из материалов поликондденсационного типа достигается двумя способами: сообщением смеси мономеров дополнительной энергии, например нагреванием; применением катализаторов (отвердителей), например соляной, фосфорной, щавелевой кислот.

Нагрев, как правило, приводит не чтолько к сокращению длительности отверждения пленкообразователя, но и к повышению твердости, влагостойкости и других показателей покрытия за счет более плотной сшивки молекул поперечными связями. При высоких температурах нагрева (до 200 °С) процесс отверждениия некоторых пленкообразователей основе карбамидо- и меламиноформальдегидных олигомеров может протекать достаточно интенсивно без добавок отвердителя. Однако на подложках из древесины температура нагрева не допускается выше 150. .. 160 °С.

Как привило, ускорение процесса отверждения лакокрасочных материал попиконденсационного типа производят одновременно за счет наги» и наведения оптимального количества отвердителя. Отвердитель вводят непосредственно перед употреблением лакокрасочного материала.

В лкокрасочных материалах поликонденсационного типа содержатся до 50 % растворителей. В процессе пленкообразования удаление растворили сопровождается значительной объемной усадкой и, как следствие покрытии образуются усадочные напряжения, незначительно уступающие по величине напряжениям в лакокрасочных материалах, отверждающихся только за счет испарения растворителей.

Пол и м е р и з а ц и я — это процесс получения высокомолекулярных соединений за счет последовательного присоединения мономера к аииному центру. Покрытия полимеризацией на подложке получают из мних пленкообразователей: растительных масел, модифицированные маслами алкидных олигомеров, ненасыщенных олигоэфиров, эпоксидных и полиуретановых олигомеров и др.

По числу участвующих в процессе мономеров различают гомополимеряцию (один мономер) и сополимеризацию (два и более мономера). В зависимости от природы активного центра и механизма роста цепи различают радикальную и ионную полимеризацию.

Одной из разновидностей радикальной полимеризации является окислительная полимеризация, на которой основано отверждение растительных масел и модифицированных ими алкидных олигомеров. Процесс отверждения лакокрасочных материалов на основе этих пленкообразователей включает следующие этапы: 1) после нанесения материала тонким слоем на подложку происходит испарение летучих растворителей и образование в пленке гидропероксидов в результате окисления кислорода воздуха; 2) распад гидропероксидов как нестабильных- соединен с образованием свободных радикалов; 3) образование связей мен/ молекулами за счет этих радикалов.

Для ускорения окислительной полимеризации в маслосодержащие лакокрасочные материалы вводят сиккативы (соли металлов переменной валентности), ускоряющие распад гидропероксидов. Однако и при оптимальном содержании сиккативов процесс отверждения покрытий проходит медленно и длительность его исчисляется сутками.

Это объясняется неравномерностью процесса пленкообразования при окислительной полимеризации. Уже в период гелеобразования резко увеличивается вязкость пленки, что препятствует свободному доступу пленку кислорода. Окислительные реакции, протекающие с участием кислорода, переходят в диффузионную область, характеризуемую ограниченностью доступа кислорода в нижние слои пленки. Таким образом, на скорость отверждения большое влияние оказывает толщина покрытия, которая рекомендуется в пределах 40 … 60 мкм и не больше 100 мкм. Толстые покрытия высыхают медленно с образованием поверхностной пленки, мешающей отверждению нижележащих слоев.

Ускорить отверждение покрытий при окислительной полимеризации можно путем нагрева, предпочтительно терморадиационного. При этом будет ускоряться и процесс испарения летучих растворителей, в большинстве случаев содержащихся в лакокрасочных материалах этого типа. Некоторого ускорения процесса окислительной полимеризации можно достигнуть и за счет повышения содержания кислорода в воздухе, например озонированием воздуха в зоне ультрафиолетового облучения.

В современной технике получения синтетических Полимеров широко распространен процесс цепной полимеризации по так называемому свободно радикальному механизму. Этот же процесс лежит в основе отверждения ненасыщенных олигоэфиров. Реакция радикальной полимеризации протекает в три стадии: 1) инициирование реакции и образование мономерного радикала; 2) рост цепи в форме макромолекулы; 3) обрыв цепи.

Инициирование реакции полимеризации — это процесс возбуждения молекул мономера, сводящийся к превращению части молекул в свободные радикалы. Существуют различные способы инициирования свободных радикалов.

Тепловое воздействие может приводить к распаду молекул мономера на свободные радикалы (термополимеризация). При этом способе инициирования требуется большая энергия активации, он трудноуправляем и поэтому редко применяется на практике.

Под действием ультрафиолетовых лучей с определенной длиной волны может происходить расщепление молекул мономера на свободные радикалы (фотополимеризация). Такой способ широко применяется, так как он характеризуется высокой эффективностью и значительно меньшими энергетическими затратами.

Бета-излучение (поток ускоренных электронов) вызывает образование свободных радикалов (радиационная полимеризация). Удельные энергетические затраты при этом способе малы, он находит все более широкое практическое применение для отверждения лакокрасочных покрытий.

Введение легко распадающихся на радикалы веществ-инициаторов приводит к химическому инициированию. Этот способ пока наиболее распространен на практике, в том числе и при отверждении покрытий на древесных подложках.

Рассмотрим процесс радикальной полимеризации на примере химического инициирования. Реакция химического инициирования развивается в два этапа: 1) образование исходного радикала в результате распада инициатора; 2) образование активного центра, т. е. мономерного радикала.

В качестве химических инициаторов чаще всего используют органические пероксиды и гидропероксиды. При соответствующем воздействии (легкое нагревание, освещение и др.) или окислительно-восстановительных реакциях они легко распадаются на свободные радикалы. Так, например, перекись бензоила распадается на два свободных радикала:

Полученные при распаде химического инициатора свободные радикалы R взаимодействуют с молекулой мономера М с образованием радикала-мономера R . + М → М • (или RM •), т. е. активного центра реакции полимеризации.

Под ростом цепи понимается последовательное и многократное присоединение мономера к растущему радикалу, т. е. к активному центру. Один свободный радикал вызывает множество последовательных актов присоединения мономера, что можно проиллюстрировать следующей схемой: R M1+ М2 = RMlM2; RM1M’2 +M3 =RM1M2M’3 и т. д. По этой причине подобные реакции и получили название цепных.

Обрыв (прекращение) полимерной цепи может произойти в результате столкновения двух растущих радикалов и их взаимного насыщения. . При этом исчезают активные радикальные центры, и макрорадикалы превращаются в полимеры, неспособные к дальнейшей реакции с мономером. Схематично это можно представить следующим образом: RM1M2M’3+ RM4M5M’6 = RM1M2M3M6M5MAR. Реакция сопровождается выделением тепла, но так как отношение поверхности покрытия к его объему очень велико, тепло рассеивается в окружающую среду.

Большую роль в процессах пленкообразования играют реакции, протекающие с участием кислорода воздуха. Известно, что кислород является ингибитором радикальной полимеризации стиролосодержащих систем с олигоэфирмалеинатами. Ингибирующее действие кислорода объясняется тем, что радикалы, возникающие при распаде пероксидов, взаимодействуют прежде всего с кислородом, а не с молекулами мономера. По этой причине отверждение стиролосодержащих систем проводят в отсутствие кислорода. Основным техническим приемом, осуществляющим защиту покрытий от ингибирующего действия кислорода, является применение парафиносодержащих олигоэфирмалеинатных лаков. В процессе отверждения таких лаков различают три стадии.

Первая стадия, следующая сразу за нанесением лака на поверхность подложки и смешением его компонентов, характеризуется свободным испарением стирола с поверхности нанесенного слоя лака. Содержащийся1 в лаке парафин еще не успел всплыть на поверхность, а реакция полимеризации еще не успела развиться. Длительность этой стадии составляет обычно несколько минут. Нанесенный лак сохраняет первоначальную невысокую вязкость.

Вторая стадия характеризуется постепенным образованием поверхностной парафиновой пленки и желатинизацией покрытия в результате быстроразвивающейся реакции полимеризации. В этой стадии происходит уменьшение скорости испарения стирола до полного прекращения (после образования сплошной пленки из парафина) и нарастание вязкости лака. Продолжительность этого периода зависит от состава лака и при комнатной температуре колеблется в интервале 10 … 30 мин.

Третья стадия характеризуется постепенным нарастанием твердости покрытия при все более затухающей реакции полимеризации. Продолжительность этой стадии велика. При комнатной температуре требуется выдержка покрытий до условной твердости 0,5 . .. 0,6 по маятниковому прибору в течение 1,5 … 3 ч. Заметное нарастание твердости покрытия наблюдается в течение нескольких суток.

Процесс отверждения покрытия парафиносодержащего лака нельзя форсировать нагревом до окончания всплытия парафина и желатинизации, так как при повышении температуры лака парафин не всплывает на поверхность. Большая длительность отверждения покрытий парафиносодержащих олигоэфирных лаков представляет серьезный недостаток, препятствующий поточной организации процесса отделки изделий. Поэтому разработка ускоренных методов отверждения олигоэфирных покрытий представляет одну из важных технологических задач. В настоящее время эта задача решается за счет эффективных методов отверждения покрытий под действием ультрафиолетового излучения и воздействия на покрытие потока ускоренных электронов.

studfiles.net

2.3.4. Получение покрытий напылением

Чаще всего для промежуточного слоя используют никель-алюминиевыепорошки, обладающие экзотермическими свойствами при распылении.

Нагретый алюминиевый порошок легко реагирует с воздухом, выделяя большое количество тепла. При температуре 600–640ºС начинается взаимодействие никеля с алюминием, происходит образование интерметаллидов, сопровождающееся существенным тепловым эффектом. При определенном термическом цикле в контакте «частица – подложка» происходит образование прочных связей, обусловленных процессами взаимодействия на атомном уровне.

Никель-алюминиевыепокрытия являются многофазными и содержат NiАl и твердый раствор Ni в NiAl. Для получения оптимальной прочности сцепления толщина покрытия должна составлять0,05–0,15мм. Рекомендуется поддерживать следующие параметры при напылении: скорость вращения детали10–151/мин, подача плазмотрона6–15мм/об. Нанесение подслоя необходимо производить в один проход.

Основное преимущество напыления – это отсутствие структурных превращений и деформации металла. Напылением получают покрытия толщиной до 2,0 мм, изделие при этом не нагревается более 200–300ºС.

Процесс нанесение покрытия следует начинать с настройки оборудования, устанавливая расходные характеристики рабочих газов и напыляемого материала. На предварительном этапе задаются энергетические характеристики, кинематические параметры (скорости перемещения плазмотрона и изделия), дистанция напыления. Плазменный факел должен гореть ровно, без пульсаций. Необходимо следить, чтобы при возбуждении дуги плазмотрон был направлен в сторону от подготовленной для напыления поверхности.

Скорость перемещения плазмотрона относительно поверхности вращающейся детали должна составлять примерно 10 м/мин с подачей 8–10мм/об и обязательным перекрытием напыленных полос на 1/3 размера пятна напыления.

Скорость вращения детали можно определить по формуле

n =V/πD,

где n – угловая частота, 1/мин,V – линейная скорость, мм/мин,D – диаметр напыляемой поверхности, мм.

Покрытия наносят в несколько проходов, напыляя около 0,25 мм за один проход. Каждый новый проход нужно начинать с исходной точки. Для предотвращения нагревания изделий до температуры более 300 ºС следует постоянно контролировать их температуру. Такой контроль осуществляют термоиндикаторными карандашами или лазерными измерителями температуры. Номер карандаша (140, 200, 250, 300 и т. п.) указывает на температуру изменения цвета. При достижении предельной температуры процесс необходимо прекратить, охладить деталь до температуры 50– 100 ºС. При толщине покрытий более 1 мм возможно образование трещин, охлаждение в этом случае следует производить в термостабилизирующем агенте, например асбестовой крошке, песке и т. п., или в печи.

21

Важно правильно установить подачу напыляемого материала. При слишком малой подаче порошок перегревается, окисляется. Покрытие в этом случае имеет темный, тусклый цвет, содержит избыток оксидов или шлака, при оплавлении обнаруживаются открытые поры и раковины. Помимо неправильной установки расхода причиной малой подачи может быть повышенная влажность порошка, некруглая форма частиц.

Если подача порошка велика, то энергии струи недостаточно для его расплавления. Некоторые частицы не фиксируются на поверхности, уходят в отходы, сцепляются с поверхностью, но распределяются неравномерно, плохо повторяют форму поверхности. После оплавления обнаруживается избыток пор и шлака.

Прочность сцепления в значительной мере зависит от правильности выбора технологических режимов при нанесении покрытия. В табл. 6 приведены рекомендуемые режимы напыления порошковых материалов на плазменной установке УПУ-ЗД.

| Технологические режимы нанесения покрытий | Таблица 6 | ||

|

| |||

|

|

|

|

|

Материал | Напряжение | Ток, | Расход плазмообра- | Расход |

покрытия | дуги, В | А | зующего газа, л/мин | порошка, кг/ч |

Al2О3 | 80 | 400 | 35–40 | 0,5–1,5 |

ТiO2 | 35 | 450 | 35–40 | 0,6–1,8 |

Сr | 30 | 350 | 35–40 | 0,5–1,6 |

Мо | 80 | 350 | 35–40 | 0,5–2,0 |

Наилучшие результаты достигаются, если плазмотрон расположен перпендикулярно к поверхности. Исключение могут составлять случаи, когда по каким-либопричинам это обеспечить невозможно или подготовительнаяструйно-абразивнаяобработка производилась под другим углом. Но отклонение должно составлять не более 45º.

Оптимальная толщина напыленных покрытий. Правильный выбор толщины покрытия требует определенных знаний и аккуратности. Существуют по крайней мере три фактора, которые безусловно сказываются впоследствии на результате. К ним относятся: стоимость материалов, качество покрытия, затраты на механическую обработку.

Напыляемые порошковые материалы дороги и должны использоваться экономно. Снижение потерь порошка на 10 % позволяет снизить стоимость покрытия в два и более раза. Уже поэтому нанесение покрытия толщиной более, чем требуется, можно рассматривать как расточительство.

Стоимость механической обработки покрытий тоже высока. Для покрытий легче выдерживать необходимые допуски, что дает экономию на материале и на шлифовке.

Сцепление с основой одно из основных требований к покрытию. Оно быть достаточно прочным, чтобы фиксировать покрытие на поверхности. Применяемые материалы имеют отличный от материала основы коэффициент линейного расширения, достигающий больших значений порядка (8–16)·10–6 1/град, является причиной появления в покрытиях остаточных напряжений. Наибольшую опасность пред-

22

ставляют растягивающие напряжения, так как предел прочности материалов на сжатие почти на порядок выше предела прочности на растяжение.

Покрытия имеют свойства сжиматься в процессе их нанесения в связи с усадкой. Следствием этого являются касательные напряжения в месте контакта, возникает тенденция к отрыву от буртиков на краях проточки. На плоских поверхностях растягивающие напряжения приложены по касательным непосредственно к границе раздела, на криволинейных поверхностях имеются и растягивающие и сжимающие напряжения. Прочность сцепления должна быть достаточной, чтобы противостоять этим напряжениям.

Для порошков нержавеющих сталей и самофлюсующихся сплавов остаточные напряжения сжатия при толщине покрытия 0,35–0,40мм переходят в растягивающие и возрастают с увеличением толщины покрытия до20–40МПа. Растягивающие напряжения снижают сопротивление усталости при изгибе, вызывают трещины в покрытиях.

Таким образом, с увеличением толщины покрытия величина остаточных растягивающих напряжений возрастает, возникает опасность разрушения покрытий. Всегда следует стремиться к получению покрытия минимальной толщины. Минимальная толщина покрытия включает допуск на возможный износ и на обработку после напыления. Не нужно излишне углубляться в металл при проточке изношенных поверхностей. Оптимальная толщина припуска составляет 0,15 мм, а для карбидных покрытий менее 0,1 мм. Минимальная толщина после оплавления может составлять 0,25 мм. Для покрытий равномерной толщины припуск на шлифование составляет от 0,1 до 0,4 мм в расчете на радиус. Усадка при оплавлении составляет примерно 20 %. Для валов на участках запрессовки следует наносить покрытия толщиной 0,10–0,15мм независимо от диаметра.

Процесс напыления вала на плазменной установке показан на рис. 8.

Рис. 8. Плазменное напыление вала

23

2.3.5. Оплавление покрытий

Оплавлению подвергаются напыленные покрытия из самофлюсующихся сплавов с целью ликвидации пористости и повышения прочности сцепления с основой. Оплавление необходимо начинать сразу после напыления, это снижает энергозатраты, опасность трещинообразования и отслоения напыленного покрытия.

Нагрев покрытия осуществляется плазменным факелом. Напыленные покрытия испытывают растягивающие напряжения. Резкий местный нагрев до высокой температуры вызывает их расширение и может привести к отслоению покрытия от основы. Поэтому следует произвести предварительный нагрев поверхности до температуры 500–700ºС. При этой операции плазмотрон располагается на расстоянии100–125мм от оплавленной детали и осуществляетвозвратно-поступательноеперемещение по всей поверхности.

После нагрева расстояние необходимо уменьшить до 35–40мм и нагреть поверхность до температуры, близкой к температуре плавления напыляемого сплава, которая составляет950–1050ºС. При вращающейся детали плазмотрон может быть установлен стационарно до достижения необходимой температуры оплавляемой поверхности, затем ей сообщается продольное перемещение со скоростьюV = 0,01– 0,03 м/с. Если деталь располагается неподвижно, необходимо совершать небольшие колебательные движения плазменной горелкой.

Момент оплавления контролируют по зеркальному блеску поверхности, появление которого указывает на завершение процесса. Следует избегать перегрева, который вызывает подтеки, провисания и снижение физико-механическихсвойств покрытия. Неоправданно долгое оплавление, выдержка сплава при высокой температуре приводит к снижению твердости и ухудшает коррозийную стойкость. Оплавление можно осуществить также в печи или индукционным нагревом.

Скорость охлаждения с температуры оплавления должна быть медленной, чтобы избежать растрескивания покрытий, особенно при высокой твердости их. Твердые сплавы имеют коэффициент термического расширения значительно более высокий, чем большинство сталей. В результате при охлаждении основной металл сжимается меньше материала покрытия. Это усиливает растягивающие напряжения, вызывающие трещины.

Трещины могут появиться, если покрытие быстро охлаждается, а середина нагревается за счет теплосодержания покрытия. Их причиной также являются мартенситные превращения, сопровождающиеся увеличением объема. Соответствующий цикл охлаждения позволяет превратить аустенит в перлит и бейнит, избегая превращения аустенита в мартенсит. При медленном охлаждении в асбестовой крошке покрытия без растрескивания могут быть нанесены почти на все стали.

Многое зависит от размеров и формы детали. Чем меньше металлоемкость, тем меньше вероятность растрескивания. Для некоторых сталей и деталей с изменением формы (конусные поверхности, переходы и т. п.) необходим изотермический отжиг в печи. К таким материалам относятся, например, нержавеющие стали мартенситного класса 10X13, 20X13, никель-хром-молибденовыестали с высоким содержанием углерода.

Медленного охлаждения требуют углеродистые стали с содержанием углерода 0,25–0,4% и конструкционные легированные. Практически не требуется никаких

24

studfiles.net

Покрытия печатных плат | ООО «ПСБ технологии

Покрытия площадок печатной платы

Рассмотрим, какие бывают покрытия медных площадок. Наиболее часто площадки покрываются сплавом олово-свинец, или ПОС. Способ нанесения и выравнивания поверхности припоя называют HAL или HASL (от английского Hot Air Solder Leveling — выравнивание припоя горячим воздухом). Это покрытие обеспечивает наилучшую паяемость площадок. Однако на смену ему приходят более современные покрытия, как правило, совместимые с требованиями международной директивы RoHS. Эта директива требует запретить присутствие вредных веществ, в том числе свинца, в продукции. Пока что действие RoHS не распространяется на территорию нашей страны, однако помнить о ее существовании небесполезно. Проблемы, связанные с RoHS, будут описаны нами в одном из последующих разделов, пока же давайте ознакомимся с возможными вариантами покрытия площадок МПП в таблице.

| Вид покрытия | Описание покрытия | Толщина покрытия, мкм |

| HASL, HAL | ПОС-61 или ПОС-63, оплавленный и выровненный горячим воздухом | 5…25 мкм (не нормируется) |

| Immersion gold, ENIG | Иммерсионное золочение по подслою никеля (золото под пайку) | Au 0.05…0.1 мкм/ Ni 4-5 мкм |

| Hard gold, gold fingers | Гальваническое золочение контактов разъема по подслою никеля (жесткое золото) | Au 0.2…0.5 мкм/ Ni 4-5 мкм |

| Soft Gold | Мягкое золото под сварку золотой или алюминиевой проволокой | Au 0.5…3.0 мкм/ Ni 4-5 мкм |

| OSP | Органическое покрытие, защищает поверхность меди до пайки при пайке полностью растворяется |

10…15 мкм |

| Immersion Tin | Иммерсионное олово | |

| Immersion Silver | Иммерсионное серебро | |

| Lead-free HAL | Бессвинцовое лужение | 15…25 мкм |

HASL применяется повсеместно, если нет иных требований. Иммерсионное (химическое) золочение используется для обеспечения более ровной поверхности платы (особенно это важно для площадок BGA), однако имеет несколько более низкую паяемость. Пайка в печи выполняется примерно по той же технологии, что и HASL, но ручная пайка требует применения специальных флюсов. Органическое покрытие, или OSP, защищает поверхность меди от окисления. Его недостаток — малый срок сохранения паяемости (менее 6 месяцев). Иммерсионное олово обеспечивает ровную поверхность и хорошую паяемость, хотя тоже имеет ограниченный срок пригодности для пайки. Бессвинцовый HAL имеет те же свойства, что и свинец-содержащий, но состав припоя — примерно 99,8% олова и 0,2% добавок. Контакты ножевых разъемов, подвергающихся трению при эксплуатации платы, гальваническим способом покрывают более толстым и более жестким слоем золота. Для обоих видов золочения применяется никелевый подслой для предотвращения диффузии золота.

Защитные и другие виды покрытий печатной платы

Рассмотрим функциональное назначение и материалы покрытий печатной платы.

— Паяльная маска — наносится на поверхность платы для защиты проводников от случайного замыкания и грязи, а также для защиты стеклотекстолита от термоударов при пайке. Маска не несет другой функциональной нагрузки и не может служить защитой от влаги, плесени, пробоя и т. д. (за исключением случаев применения специальных видов масок).

— Маркировка — наносится на плату краской поверх маски для упрощения идентификации самой платы и расположенных на ней компонентов.

— Отслаиваемая маска — наносится на заданные участки платы, которые надо временно защитить, например, от пайки. В дальнейшем ее легко удалить, так как она представляет собой резиноподобный компаунд и просто отслаивается.

— Карбоновое контактное покрытие — наносится в определенные места платы как контактные поля для клавиатур. Покрытие имеет хорошую проводимость, не окисляется и износостойко.

— Графитовые резистивные элементы — могут наноситься на поверхность платы для выполнения функции резисторов. К сожалению, точность выполнения номиналов невысока — не точнее ±20% (с лазерной подгонкой— до 5%).

— Серебряные контактные перемычки — могут наноситься как дополнительные проводники, создавая еще один проводящий слой при недостатке места для трассировки. Применяются в основном для однослойных и двусторонних печатных плат.

www.pcbtech.ru