Технология производства полиэтилена различных видов

Первый опыт полимеризации этилена в конце XIX века получил выходец из России – учёный Густавсон, проведя этот процесс с катализатором AlBr3. На протяжении долгих лет полиэтилен производился в небольших объемах, но в 1938 году процесс промышленного производства освоили англичане. В то время метод полимеризации был ещё не совершенен.

1952 год совершил прорыв в процессе промышленного производства полиэтилена. Немецкий химик Циглер изобрёл эффективный вариант полимеризации этилена под действием металл-органических катализаторов. Впрочем, настоящая технология производства полиэтилена основана именно на данном методе.

Сырье

Исходным материалом для получения является этен – простейший представитель ряда алкенов. Простота данного способа производства сильно зависит от наличия этилового спирта, который используется как сырьё. Современные промышленные линии для получения полимера разрабатывают с учётом их работы на нефтяных и попутных газах

Такие газы выделяются при пиролизе или крекинге нефтепродуктов при очень высоких температурах и содержат в себе примеси h3, Ch5, C2H6 и другие газы. Попутный газ в свою очередь содержит такие компоненты как газы-парафины, поэтому при подвергании их термической обработке с высоким выходом получают этилен.

Технология производства полиэтилена высокого давления

Процесс получения ПЭ идёт по радикальному механизму. При проведении применяют разного рода инициаторы для снижения активационного порога молекулы. В качестве примера таковых можно привести перекись водорода, органические перекиси, О2, нитрилы. Радикальный механизм, в общем, не имеет отличий от обычной полимеризации:

- 1 стадия – инициирование;

- 2 стадия – увеличение цепи;

- 3 стадия – обрыв цепи.

Цепь инициируется посредством выделения свободных радикалов при термической обработке их источника. Этен реагирует с выделившимся радикалом, наделяется определённой Еакт, увеличивая тем самым число молекул мономера вокруг себя. В дальнейшем наблюдается нарастание цепи.

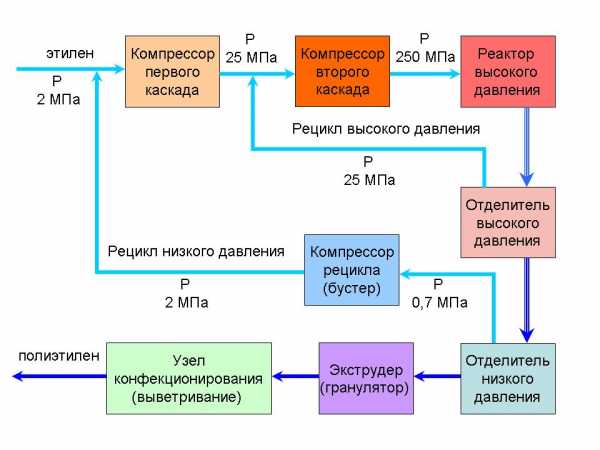

Технология процесса

Существует два варианта процесса полимеризации – либо полиэтилен образуется в массе, либо в суспензии. Первый получил наибольшее распространение и представляет собой совокупность процессов.

Газ этилен, являющийся смесью, а не чистым веществом, вначале проходит путь фильтрации через тканевый фильтр, задерживающий механические примеси. Далее к очищенному этену подводят инициатор в баллоне, объём которого рассчитывается исходя из условий процесса. Поправка делается на наибольший выход полимера.

После, смесь транспортируют, фильтруют и подвергают сжатию в две стадии. На выходе из реактора получают практически чистый полиэтилен с примесью этилена, от которого избавляются дросселированием смеси в приёмнике под низким давлением.

Технология производства полиэтилена низкого давления

Источниками сырья для получения данного вида полиэтилена служат чистый, без примесей этилен и катализатор – триэтилат алюминия и тетрахлорид Ti. Заменой Al(C2H5)3 может послужить как хлорид диэтилалюминия, так и дихлорид этилата алюминия. Катализатор получается в 2 стадии.

Технология процесса

Для данного процесса получения ПЭ низкого давления характерна как периодичность, так и непрерывность. От выбора технологии зависит и схема процесса, каждая их которых различна по конструкции оборудования, объёму реакторов, методу очистки полиэтилена от примесей и др.

Самая распространённая схема получения полимера включает три непрерывных стадии: полимеризация сырья, очистка продукта от остатков катализатора и его высушивание. Аппараты для катализаторной подачи выделяют в мерники пятипроцентный раствор смешанного катализатора, после чего он поступает в бак, в котором смешивается с органическим растворителем до необходимой концентрации в 0.2%. Из бака готовая смесь катализатора отводится в реактор, где поддерживается при необходимом давлении.

Этилен подводится в реактор снизу, где впоследствии перемешиваясь с катализатором, образует рабочую смесь. Для производства полиэтилена при пониженном давлении характерно загрязнение продукта остатками катализаторной смеси, которые изменяют его окраску на коричневую. Очистка основного продукта производится нагреванием смеси, в результате чего происходит разрушение катализатора, дальнейшее отделение примесей и их прямая фильтрация от полиэтилена.

Увлажнённый продукт поступает на сушку в сушильные камеры бункера, где полностью очищается на кипящем слое азота (T = 373 K). Сухой порошок высыпается из бункера на пневмолинию, где отправляется на гранулирование. На эту же линию отправляется пыль с частицами полиэтилена, оставшаяся после очистки азота.

polimerinfo.com

Производство полиэтилена: организация бизнеса, технологии, оборудование

Производство полиэтилена, наиболее востребованного полимера, основано на реакции полимеризации газа этилена. Это термопластичный полимер, класса органических полифенолов. Его популярность объясняется целым комплексом технологических свойств, позволяющих производить из него множество изделий бытового назначения и изделий для разных сфер промышленного производства. Немаловажным фактором востребованности данного материала является его низкая стоимость по сравнению с аналогами, использующимися в этих же сферах.

Краткий анализ бизнеса:

Затраты на организацию бизнеса:150 — 250 тысяч долларов

Актуально для городов с населением:без ограничений

Ситуация в отрасли:низкая конкуренция

Сложность организации бизнеса:4/5

Окупаемость:12 — 14 месяцев

Основные виды полиэтилена

- ПНД – полиэтилен низкого давления, или ПВП – высокой плотности;

- ПВД – высокого давления, или ПНП – низкой плотности;

- ПСД – среднего давления, или ПСП – средней плотности.

Кроме этих видов полимеров, есть и другие: сшитый – PEX, вспененный и хлорсульфированный (ХСП) полиэтилены.

Сферы применения полиэтилена

Полиэтилен – один из самых широко применяемых современных материалов в производстве:

- упаковочных, термоусадочных, сельскохозяйственных и других видов пленки;

- водопроводных, газовых и других видов труб;

- различных синтетических волокон;

- емкостей для разного рода жидкостей;

- большого ассортимента стройматериалов;

- санитарно-технических изделий;

- посуды и предметов домашнего обихода;

- изоляционных материалов для электрических кабелей;

- деталей для автомобилей, станков, различного оборудования, инструментов и другой техники;

- протезов для стоматологии и других видов эндопротезирования;

- пенополиэтилена.

Широкий спектр потребительских свойств полиэтилена обусловлен целым комплексом химических, физико-механических и диэлектрических характеристик этого материала. Поэтому он востребован в радиоэлектротехнической, кабельной, химической, строительной, медицинской и многих других отраслях.

Специальные разновидности этого материала, такие как вспененный полиэтилен, сшитый, сверхмолекулярный, хлорсульфированный – эффективно используются в производстве строительных материалов. Хотя сам полиэтилен не конструкционный по структуре, но армирование стекловолокном дает возможность использовать его в конструкционных композитных изделиях.

Полиэтилен используется и как вторсырье. Его отходы отлично перерабатываются для дальнейшего применения.

к оглавлению ↑Технология производства полиэтилена

Полиэтиленовый полимер получают в результате химической реакции полимеризации этилена в различно созданных условиях и в присутствии определенных катализаторов. В зависимости от условий протекания реакции – температуры, давления и катализаторов, полиэтилен приобретает кардинально отличающиеся характеристики.

Чаще всего практическую ценность имеют три вида полиэтилена – низкого, среднего и высокого давления. Поэтому стоит рассмотреть технологию получения именно этих материалов. Надо заметить, что полиэтилен среднего давления считается всего лишь разновидностью ПНД и технология их производства ничем не отличается.

к оглавлению ↑Производство полиэтилена низкого давления

ПНД производится из очищенного газа этилена. Процесс идет при температуре 100-150°C при давлении до 4 МПа. В реакции полимеризации обязательно должен присутствовать катализатор: или триэтилаллюминий или четыреххлористый титан. Процесс может быть непрерывным или кратковременным, с перерывами.

Существует ряд технологий производства полиэтилена, отличающихся по типу используемых конструкций, размеру реактора, способу очистки полимера от катализатора. Весь технологический процесс разбит на три этапа:

- полимеризация полиэтилена;

- очистка его от катализатора;

- просушка.

Советуем прочитать:

Необходимое условие для нормального протекания реакции полимеризации – постоянная температура, которая поддерживается с помощью подаваемого этилена и его объемов. Процесс полимеризации с участием катализатора имеет свои недостатки – происходит неизбежное загрязнение полученного продукта остатками катализатора.

Он не только окрашивает полиэтилен в неприемлемый коричневый цвет, но и ухудшает его химические свойства. Для устранения этого недостатка катализатор разрушается, а потом растворяется и отфильтровывается. Отмывается полученный полимер в специальной центрифуге, в которую добавляют метиловый спирт.

После промывки он отжимается, к нему добавляют вещества, повышающие его прочность и внешний вид. Для улучшения внешних качеств добавляют воск, который придает полиэтилену блеск. Далее продукт полимеризации попадает в сушильные аппараты и в цеха грануляции. Основные марки полиэтилена производятся в порошкообразном виде, композиционные марки – в виде гранул. к оглавлению ↑

Производство полиэтилена высокого давления

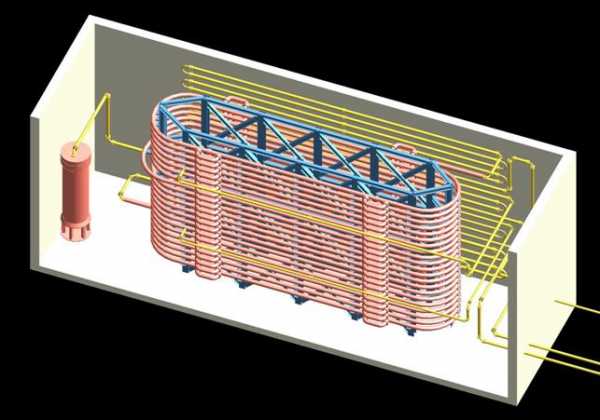

ПВД производится при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в качестве активатора реакции выступает кислород. Оборудование для получения полимера – автоклавные и трубчатые реакторы.

Трубчатый реактор – это длинный резервуар в виде трубы, в котором и происходит реакция полимеризации под высоким давлением. Полимер, в виде расплава выводится из реактора и поступает в отделитель промежуточного давления, где он изолируется от непрореагировавшего этилена. Затем, согласно технологической схеме он поступает на экструдер и выходит из него в виде гранул, и направляется на дополнительную обработку. Эта технология является наиболее востребованной среди производителей.

Автоклавные реакторы – цилиндрические, вертикально расположенные агрегаты, в которых идет реакция полимеризации этилена с инициатором реакции. Реакторы отличаются условиями протекания реакций, в том числе условиями теплоотвода. Концентрации инициаторов и параметров реакционной массы.

Различия протекания химических реакций. Разные виды оборудования и другие различия обусловливают структурные особенности получаемого продукта полимеризации.

Советуем прочитать:

Несмотря на тип реактора, схема производства ПВД для них одинаковая:

- подача в приемник реактора сырья и инициатора;

- разогрев ингредиентов и повышение параметров давления;

- промежуточная подача сырья и инициатора;

- изоляция непрореагировавшего этилена и его сбор для повторного использования;

- охлаждение полученного полимера, сброс давления;

- грануляция конечного продукта, промывка, сушка, упаковка.

Производство вспененного полиэтилена

Вспененный полиэтилен, или ППЭ – это полимер, отличающийся пористой структурой и имеющий высокие эксплуатационные и технические характеристики. Он широко используется как термоизоляционный материал в строительстве и в приборостроительном машиностроении, а также как упаковочный материал и в других сферах.

Технология производства этого полимера отличается определенной сложностью. Для ее полного цикла необходимо специальное оборудование: смесители, загрузчики, охлаждающие устройства, насосы высокого давления. Но самым главным оборудованием в производстве вспененного полиэтилена являются экструдеры. В качестве сырья используется ПВД, в качестве вспенивающих агентов – фреоны и алкановые смеси, например, бутан.

В зависимости от особенностей технологии производства, различают два вида ППЭ – сшитый и несшитый. Процесс вспенивания идет под определенным давлением и с высокой температурой. Этапы технологического процесса:

- загрузка смеси;

- смешивание;

- продавливание смеси через экструдер;

- сшивание пленок;

- вспенивание;

- получение заготовок в виде плит, пленки и других полуфабрикатов.

Производство вторичного полиэтилена

Для того, чтобы избежать затрат на крупномасштабное производство полимеров, можно воспользоваться их вторичной переработкой. Из вторсырья производится высококачественный гранулированный полимерный продукт, который по своим характеристикам ничем не уступающий первично полученному полимерному продукту.

Сырье подвергается дроблению. Затем, оно моется и сушится в центрифуге. Очищенная сырьевая масса проходит операцию агломерации и идет на гранулирование. Это – конечный продукт вторичной переработки полиэтилена. к оглавлению ↑

Оборудование для производства полиэтилена

Оборудование для производства полиэтилена различается в соответствии с назначением и видом перерабатываемого сырья. Технологическая цепочка представлена следующим оборудованием:

- один или несколько экструдеров-грануляторов;

- машина для резки;

- загрузчики, работающие на основе вакуума;

- насосы, оснащенные фильтрами для расплавов;

- вибросита;

- ванны для охлаждения;

- транспортеры;

- бункера для подачи сырьевой массы;

- мельницы.

Покупка нового основного оборудования для производства полиэтилена может стать в пределах 120-200 тысяч долларов.Новое отечественное оборудование будет стоить меньше в два раза. к оглавлению ↑

Как организовать завод по производству полиэтилена

Всякий производственный бизнес начинается с разработки бизнес-плана.

Составление бизнес-плана

Цель бизнес-плана – предоставление общей информации об авторе проекта, описание продукции, которую он собирается производить. Также должна быть раскрыты задачи проекта, в подробностях должна быть описана технология производства продукции.

Если эта технология является новой, то в бизнес-плане должны быть представлены заключения соответствующих органов об ее безопасности для окружающей среды и здоровья людей. к оглавлению ↑

Помещение

Промышленное производство, каковым является выпуск полиэтилена, следует размещать в производственной зоне населенного пункта. Для производственного помещения существуют определенные санитарные и технические требования. Площадь помещения не должна быть меньше 100 кв. метров, высота его не должна быть ниже 10 метров. В производственных цехах должна быть противопожарная защита и хорошая вентиляция.

к оглавлению ↑Персонал

Обеспечить производственный процесс может небольшой по численности коллектив:

- руководитель предприятия;

- бухгалтер;

- менеджер по продажам;

- технолог;

- рабочие по обслуживанию технологической линии – 4 человека.

Возможны и другие варианты штатного расписания.

к оглавлению ↑Оформление документов

Прежде всего, необходимо зарегистрировать свое предприятие. Это может быть ИП или ООО. Также необходимо получить разрешительные документы в таких инстанциях:

- городская администрация;

- пожарная, экологическая и санитарно-эпидемиологическая службы;

- электронадзор.

Расчет затрат

Сначала производится расчет доходов от производства продукции:

- сколько затрачивается в среднем на производство определенного объема продукции;

- какова ее рыночная стоимость;

- каков размер дохода.

Затем надо посчитать все расходы:

- стоимость разрешительных документов;

- подготовка помещения;

- закупка оборудования;

- закупка сырья.

Ежемесячные расходы:

- оплата труда работникам;

- оплата аренды помещения;

- налоги и коммунальные услуги.

Далее выполняются расчеты окупаемости бизнеса и его прибыльности. к оглавлению ↑

Рентабельность бизнеса

При стабильной работе предприятия и при хорошем стартовом капитале на приобретение оборудования, этот бизнес окупается через 12-14 месяцев. Через год стабильной работы, затраты на оборудование могут полностью окупиться и завод станет приносить чистую прибыль.

business-poisk.com

Производство полиэтилена

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим – от 200 до 250°С

- катализатор – чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Блок-схема

Важнейшими задачами предприятий по производству полиэтилена являются модернизация оборудования, совершенствование технологии пиролиза, конверсии, повышение мощности производства. В этом направлении «ЛЕННИИХИММАШ» выполняет следующие виды работ:

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

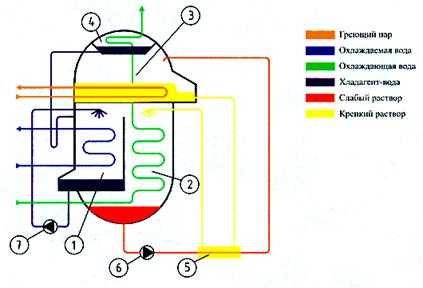

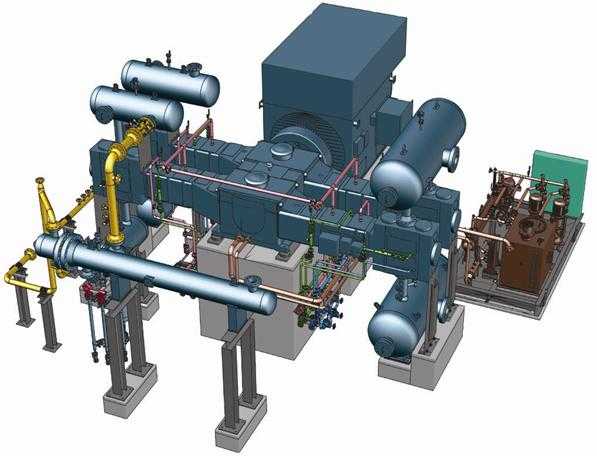

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

Холодильники рецикла высокого давления

Трубчатый реактор

|  |

| Отделитель низкого давления V=12 м3 | Узел конфекционирования |

Опыт «ЛЕННИИХИММАШ»

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В 2010 году для производства ПЭВД на предприятии «Лукойл Нефтехим Бургас АД» (Болгария) разработано предложение по реконструкции технологических линий с целью увеличения мощности производства, совершенствования технологии, замены устаревшего оборудования, экономической целесообразности.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО — Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью – 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора – переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Схема работы холодильной установки

Модернизация компрессоров — Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 – 90 тыс. т/год

- Вариант 2 – 130 тыс.т/год

- Вариант 3 – 128 тыс.т/год

В 2016 году в связи с реконструкцией цеха пиролиза и очистки газа завода этилена ПАО «Казаньоргсинтез» разработаны основные технические решения, а в 2017 году ведется техническое проектирование наружной установки « Четырехкамерная печь пиролиза этана П-810/815/820/825», в составе узла пиролиза этановой и пропановой фракции в трубчатых печах. Целью работы является привязка 4-х камерной печи, проектируемого и поставляемого компанией Technip, к существующим технологическим коммуникациям завода этилена ПАО «Казаньоргсинтез» и строительство вспомогательных объектов для обеспечения соответствия параметров, качественных и расходных показателей технологических потоков, необходимых для работы печного блока. Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

niihimmash.ru

Из чего делают полиэтилен? Производство полиэтилена. Изделия из полиэтилена

В истории науки некоторые открытия происходили случайно, а востребованные сегодня материалы часто являлись побочным продуктом какого-либо опыта. Совершенно случайно были открыты анилиновые красители для ткани, давшие впоследствии экономический и технический прорыв в легкой промышленности. Похожая история произошла и с полиэтиленом.

Открытие материала

Первый случай получения полиэтилена произошел в 1898 году. В ходе разогревания диамезотана химик немецкого происхождения Ганс фон Пехман обнаружил не дне пробирки странный осадок. Материал был достаточно плотным и напоминал воск, коллеги ученого назвали его полиметиллином.

Дальше случайности у этой группы ученых дело не пошло, результат был почти забыт, интереса ни у кого не возникло. Но все же идея повисла в воздухе, требуя прагматичного подхода. Так и случилось, через тридцать с лишком лет полиэтилен был вновь открыт как случайный продукт неудачного эксперимента.

Англичане подхватывают и выигрывают

Современный материал полиэтилен появился на свет в лаборатории английской компании Imperial Chemical Industries. Э. Фоссет и Р. Джибсон проводили эксперименты с участием газов высокого и низкого давления и заметили, что один из узлов техники, в которой проводились опыты, покрылся неизвестным восковидным веществом. Заинтересовавшись побочным эффектом, они совершили несколько попыток получить вещество, но безуспешно.

Синтезировать полимер удалось М. Перрину, сотруднику той же компании, через два года. Именно он создал технологию, послужившую основой для промышленного производства полиэтилена. В дальнейшем свойства и качества материала изменялись лишь с помощью применения различных катализаторов.

Массовое производство полиэтилена началось в 1938 году, а запатентован он был в 1936 году.

Сырье

Полиэтилен – это твердый полимер белого цвета. Относится к классу органических соединений. Из чего делают полиэтилен?

Сырьем для его получения является газ этилен. Газ полимеризуют при высоком и низком давлении, на выходе получают гранулы сырья для дальнейшего использования. Для некоторых технологических процессов полиэтилен производится в виде порошка.

Основные виды

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНП. Материал, изготовленный при среднем давлении относительного новое изобретение, но в перспективе количество выпускаемого продукта будет неизменно расти в связи с улучшающимися характеристиками и широким полем для применения.

Для коммерческого использования производят следующие виды материала (классы):

- Низкой плотности или другое название – высокого давления (ПЭВД, ПВД).

- Высокой плотности, или низкого давления (ПЭНП, ПНП).

- Линейный полиэтилен, или полиэтилен среднего давления.

Также существуют другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

ПВД

Производством полиэтилена занимается химическая промышленность. Газ этилен — основной элемент (из чего делают полиэтилен), но не единственный, требующийся для получения материала.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПВП требуется соблюдение следующих условий:

- Температурный режим – от 200 до 250°С.

- Катализатор – чистый кислород, пероксид (органический).

- Давление от 150 до 300 МПа.

Поимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала.

Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Линейный полиэтилен

Из чего делают полиэтилен среднего давления или линейный полиэтилен?

- Температура нагревания составляет до 120 °С.

- Режим давления до 4 МПа.

- Стимулятор процесса – катализатор (Циглера-Натта, смесь хлорида титана с мелаллоорганическим соединением).

Процесс сопровождается выпадением полиэтилена в виде хлопьев, которые потом проходят процесс отделения от раствора с последующей грануляцией.

Этот вид полиэтилена характеризуется более высокой плотностью, устойчивостью к нагреванию и разрыву. Сферой применения являются различные виды упаковочных пленок, в том числе для фасовки горячих материалов/продуктов. Из гранулированного сырья этого типа полимера изготавливают детали для крупногабаритных машин методом литья, изоляционные материалы, трубы повышенной прочности, товары народного потребления и пр.

Полиэтилен низкого давления

Производство ПНП имеет три способа. Большинство предприятий использует метод «суспензионной полимеризации». Процесс получения ПНП происходит с участием суспензии и постоянном перемешивании исходного сырья, для запуска процесса требуется катализатор.

Вторым по распространенности способом производства является полимеризация в растворе под воздействием температуры и участии катализатора. Метод не слишком эффективен, поскольку в процессе полимеризации катализатор вступает в реакцию, и конечный полимер теряет часть своих качеств.

Последним из способов производства ПНП является газофазная полимеризация, она почти ушла в прошлое, но иногда встречается на отдельных предприятиях. Процесс происходит с помощью смешивания газовых фаз сырья под воздействием диффузии. Конечный полимер получается с неоднородной структурой и плотностью, что сказывается на качестве готового продукта.

Производство полиэтилена низкого давления происходит при следующем режиме:

- Температура поддерживается на уровне от 120°C до 150°C.

- Давление не должно превышать 2 МПа.

- Катализаторы процесса полимеризации (Циглера-Натта, смесь хлорида титана с мелаллоорганическим соединением).

Материал такого способа изготовления характеризуется жесткостью, высокой плотностью, малой эластичностью. Поэтому сферой его применения является промышленность. Технический полиэтилен применяется для изготовления крупногабаритных емкостей с повышенными характеристикам прочности.

Востребован в строительной сфере, химической промышленности, для производства ТНП он почти не применяется.

Свойства

Полиэтилен устойчив к воздействию воды, ко многим видам растворителей, кислотам (органическим, неорганическим), не вступает в реакцию с солями. При горении выделяется запах парафина, наблюдается свечение голубого оттенка, огонь слабый. Разложение происходит при воздействии азотной кислоты, хлора и фтора в газообразном или жидком состоянии.

При старении, которое происходит на воздухе, в материале образуются поперечные связи между цепями молекул, что делает материал хрупким, крошащимся.

Потребительские качества

Полиэтилен – уникальный материал, привычный в быту и производстве. Вряд ли рядовой потребитель, сможет определить с каким количеством предметов из него он сталкивается ежедневно. В мировом выпуске полимеров полиэтилен занимает львиную долю рынка – 31% от общего валового продукта.

В зависимости от того, из чего сделан полиэтилен и технологии производства, определяются его качества. Этот материал соединяет порой противоположные показатели: гибкость и прочность, пластичность и твердость, сильное растяжение и устойчивость к разрыву, устойчивость к агрессивным средам и биологическим агентам. В быту мы используем пакеты различной плотности, одноразовую посуду, полиэтиленовые крышки, детали бытовых приборов и многое другое.

Области применения

Применение изделий из полиэтилена не имеет ограничений, любая отрасль промышленности или человеческой деятельности сопровождается этим материалом:

- Наибольшее распространение полимер получил в изготовлении упаковочных материалов. На эту часть применения приходится около 35% всего производимого сырья. Такое использование оправдано грязеооталкивающими свойствами, отсутствием среды для возникновения грибкового поражения и жизнедеятельности микроорганизмов.

Одна из удачных находок – рукав полиэтиленовый, имеющий широкое применение. Варьируя по собственному усмотрению длину, пользователь ограничен лишь шириной упаковки.

Также незаменимы его свойства водоотталкивания, что нашло применение в производстве гидроизоляционных материалов.

Эти свойства пригодились при изготовлении на его основе материалов для утепления жилых и промышленных объектов. Полиэтилен технический используется для изоляции тепловых трасс, в машиностроении и пр.

Способы переработки

В зависимости от того каким способом было переработано гранулированное сырье, будет зависеть какой марки полиэтилен будет получен. Распространенные способы:

- Экструзия (выдавливание). Применяется для изготовления труб, упаковочных и других видов пленок, листового материала для строительства и отделки, изготовления кабелей, производится рукав полиэтиленовый и прочие изделия.

- Литье, формование термо-вакуумным способом. В основном используется для изготовления упаковочных материалов, боксов и т.д.

- Экструзионно-выдувной, ротационный.

С помощью этого способа получают объемные емкости, крупногабаритную тару, сосуды.

Из чего делают полиэтилен, кроме основных составляющих веществ? Обязательным является катализатор процесса и добавки, меняющие свойства, качества готового материала.

Вторичная переработка

Стойкость полиэтилена — это его плюс в качестве потребительского товара и его минус, как одного из главных загрязняющих окружающую среду факторов. На сегодняшний день важным становится переработка отходов – рециклинг. Все марки полиэтилена могут быть утилизированы и повторно превращены в гранулированное сырье, из которого можно делать множество востребованных товаров народного и промышленного потребления.

Полиэтиленовые крышки, пакеты, бутылки будут разлагаться на свалке не одну сотню лет, а накопленные отходы отравляют природные жизненно важные ресурсы. Мировая практика демонстрирует рост количества перерабатывающих полиэтилен предприятий. Собирая фактически мусор, в таких компаниях проводят его санацию, дробят.

Таким образом, происходит экономия ресурсов, охрана окружающей среды и производство востребованной продукции.

fcspam.ru

Производство полиэтилена — получение и свойства вспененного и листового полиэтилена

Материал полиэтилен получают путем полимеризации газа этилена. Производство полиэтилена налажено на нескольких российских нефтехимических заводах, а также в странах СНГ — Белоруссии и Узбекистане. На обработку полиэтилен обычно поступает в гранулированном виде. Новое слово на рынке упаковки – вспененный полиэтилен, который обладает незаменимыми свойствами: низкой плотностью, что значительно уменьшает его вес, отменными термоизоляционными свойствами, очень низким влагопоглощением, механической прочность и мн. др. Производство вспененного полиэтилена налажено на заводах, работающих с методом экструзии. Специальным видом полиэтилена является сшитый полиэтилен. Соединение линейных молекул получается в результате ионизирующего излучения при высоком давлении, что вызывает дополнительное образование поперечных связей. Применяется шитый полиэтилен для изготовления труб для водопровода, газопровода, систем отопления. Для выпуска термоформовочных изделий используется полиэтилен листовой, всё чаще находит применение полиэтилен из вторично переработанных изделий. По качеству вторичный полиэтилен обычно всего на 10% уступает первичному сырью, но стоимость его значительно ниже. Основное производство полиэтилена в РФ сосредоточено в Татарстане, Ставропольском крае и Сибири. Изделия из полиэтилена пользуются широким спросом повсеместно: в быту, для упаковки, для технических нужд, в сельском хозяйстве и строительстве.

Полиэтилен — PE (выпускается под торговыми марками: Ставролен, Казпелен, HOSTALEN LD, LUPOLEN, MALEN-E и др.). Крупнотоннажное производство полиэтилена налажено как в России и СНГ, так и во многих зарубежных странах. Производители полиэтилена — практически все крупные нефтехимические компании мира. Производство вспененного полиэтилена организовано на более мелких предприятиях, это — разновидность переработки уже синтезированного ПЭ в изделия.

Получение полиэтилена. Сырьем для производства полиэтилена служит газ этилен. Полиэтилен синтезируют путем полимеризации этилена при высоком и низком давлениях. Как правило, полиэтилен выпускают в виде гранул диаметром 2-5 миллиметров (намного реже порошка). ПЭ относится к классу полиолефинов. Существует два основных класса полиэтиленов: Полиэтилен Низкой Плотности (Высокого Давления) LDPE и Полиэтилен Высокой Плотности (Низкого Давления) HDPE. Кроме того, существует несколько подклассов полиэтилена, а также композиций, т.е. материалов на основе ПЭ, примером иможет служить производство вспененного полиэтилена.

LDPE

Полиэтилен, получаемый при высоком давлении, называют полиэтиленом высокого давления (ПЭВД, ПВД) или низкой плотности (ПЭНП, LDPE). В промышленности полиэтилен высокого давления получают полимеризацией этилена в трубчатом реакторе или в автоклаве. Подробнее рассмотрим производство полиэтилена в трубчатом реакторе. Процесс при высоком давлении протекает по радикальному механизму под действием О2, пероксидов (бензоила, лаурила) или их смесей. При производстве полиэтилена в трубчатом реакторе этилен, смешанный с инициатором, сжатый компрессором до 25 МПа и нагретый до 700С, поступает сначала в первую зону реактора, где подогревается сначала до 1800С, а затем во вторую, где полимеризуется при 190-300 град. С и давлении 130-250 МПа. Среднее время пребывания этилена в реакторе 70-100 сек, степень превращения 18-20% в зависимости от количества и типа инициатора. Из полиэтилена удаляют непрореагировавший Этилен, расплав охлаждают до 180-1900С и гранулируют. Гранулы, охлажденные водой до 60-70 град. С, подсушивают теплым воздухом и упаковывают в мешки. Товарный полиэтилен ВД выпускают окрашенным и неокрашенным, в гранулах.

HDPE

Полиэтилен, получаемый при низком давлении, называют полиэтиленом низкого давления (ПЭНД, ПНД) или высокой плотности (ПЭВП, HDPE). Используются три основные технологии получения полиэтилена низкого давления: реакция проводится в суспензии, реакция проводится в растворе, осуществление газофазной полимеризации. Рассмотрим процесс получения LDPE в растворе. Процесс производства полиэтилена в растворе (чаще в гексане) проводят при 160-2500С, давлении 3,4-5,3 МПа, время контакта с катализатором 10-15 мин (катализатор – CrO3 на силикагеле, Ti-Mg или др.). Полиэтилен из раствора выделяют удалением растворителя последовательно в испарителе, сепараторе и вакуумной камере гранулятора. Гранулы полиэтилена пропаривают водяным паром при температуре, превышающей температуру плавления полиэтилена (в воду переходят низкомолекулярные фракции полиэтилена и нейтрализуются остатки катализатора). Товарный полиэтилен НД выпускают окрашенным и неокрашенным, в гранулах и иногда в порошке.

Свойства полиэтилена низкой плотности (LDPE):

Молекулярная масса ММ = (30-400)*103; показатель текучести расплава (2300С/2,16кг, г/10мин) 0,2-20; степень кристалличности 60%; температура стеклования (температура размягчения) -4 град. С; температура плавления 105-115 град. С; диапазон технологических температур 200-260 град.С; плотность 0,93 г/см3; усадка (при изготовлении изделий) 1,5-2,0%. Главная особенность молекулярной структуры LDPE – разветвленность строения, что является причиной образования рыхлой аморфно-кристаллической структуры и, как следствие уменьшение плотности полимера.

Свойства полиэтилена высокой плотности (HDPE):

Молекулярная масса ММ = (50-1000)*103; показатель текучести расплава (2300С/2,16кг, г/10мин) 0,1-15; степень кристалличности 70-90%; температура стеклования (температура размягчения) -120 град. С; температура плавления 130-140 град. С; диапазон технологических температур 220-2800С; плотность 0,95 г/см3; усадка (при изготовлении изделий) 1,5-2,0%.

Химические свойства: Полиэтилен обладает низкой паро и газопроницаемостью. Химическая стойкость зависит от молекулярной массы и плотности. Полиэтилен не реагирует со щелочами любой концентрации, с растворами любых солей, карбоновыми, концентрированной соляной и плавиковой кислотами. Устойчивый к кислотам, щелокам, растворителям, алкоголю, бензину, воде, овощным сокам, маслу. Он разрушается 50%-ной HNO3, а также жидкими и газообразными Cl2 и F2. Бром и иод через полиэтилен диффундируют. Полиэтилен не растворим в органических растворителях и ограниченно набухает в них.

Физические свойства: эластичный, жесткий – до мягкого, в зависимости от веса изделия устойчивый к низким температурам до -70°С, ударостойкий, не ломающийся, с хорошими диэлектрическими свойствами, с небольшой поглотительной способностью. физиологически нейтральный, без запаха. Полиэтилен низкой плотности (0,92 – 0,94 г/см3) – мягкий; полиэтилен высокой плотности (0,941 – 0,96 г/см3) – твердый, очень жесткий.

Эксплуатационные свойства: полиэтилен стоек при нагревании в вакууме и атмосфере инертного газа; деструктируется при нагревании на воздухе уже при 800С. Под действием солнечной радиации, особенно УФ лучей, подвергается фотостарению (в качестве светостабилизаторов используется сажа, производные бензофенонов). Полиэтилен практически безвреден; из него не выделяются в окружающую среду опасные для здоровья человека вещества.

Основные группы марок полиэтилена и сополимеров этилена, выпускаемые на сегодняшний день:

Полиэтилен

HDPE — Полиэтилен высокой плотности (полиэтилен низкого давления)

LDPE — Полиэтилен низкой плотности (полиэтилен высокого давления)

LLDPE — Линейный полиэтилен низкой плотности

mLLDPE, MPE — Металлоценовый линейный полиэтилен низкой плотности

MDPE — Полиэтилен средней плотности

HMWPE, VHMWPE — Высокомолекулярный полиэтилен

UHMWPE — Сверхвысокомолекулярный полиэтилен

EPE — Вспенивающийся полиэтилен

PEC — Хлорированный полиэтилен

Cополимеры этилена

EAA — Сополимер этилена и акриловой кислоты

EBA, E/BA, EBAC — Сополимер этилена и бутилакрилата

EEA — Сополимер этилена и этилакрилата

EMA — Сополимер этилена и метилакрилата

EMAA — Сополимер этилена и метакриловой кислоты, Сополимер этилена и метилметилакрилата

EMMA — Сополимер этилена и метил метакриловой кислоты

EVA, E/VA, E/VAC, EVAC — Сополимер этилена и винилацетата

EVOH, EVAL, E/VAL — Сополимер этилена и винилового спирта

POP, POE — Полиолефиновые пластомеры

Ethylene terpolymer — Тройные сополимеры этилена

Основные направления применения полиэтилена.

Полиэтилен — наиболее широко использующийся полимер. Технология переработки полиэтилена сравнительно проста, он перерабатывается всеми способами переработки пластмасс. Для переработки полиэтилена не требуется применения узкоспециализированного оборудования, как например, для переработки ПВХ. Современной промышленностью выпускаются сотни марок красителей и концентратов пигментов для окрашивания изделий из полиэтилена (которые подходят также для других типов полиолефинов).

При использовании экструзии получают полиэтиленовые трубы (существует специальные марки — трубный PE63, PE80, PE100), полиэтиленовые кабели, пленки, листовой полиэтилен для упаковки и строительства, а также самые разнообразные полиэтиленовые пленки для нужд всех отраслей промышленности. Сюда же относится производство вспененного полиэтилена. Применяя литье под давлением и термо-вакуумное формование для изготовления изделий, получают разнообразные упаковочные материалы из полиэтилена. Упаковка из полиэтилена — бурно развивающийся сегмент сегодняшнего рынка пластиковых изделий. Кроме того, достаточно крупными потребителями полиэтилена в России являются компании, призводящии товары бытового назначения, канцтовары, игрушки. Полиэтилен перерабатывается также экструзионно-выдувным и ротационным способами для получения разного рода емкостей, сосудов и тары.

Различные специальные виды полиэтилена, такие как сшитый ПЭ, вспененный ПЭ, хлорсульфированный ПЭ, сверхвысокомолекулярный ПЭ успешно применяются для создания специальных стройматериалов. ПЭ не является конструкционным материалом, но армированный полиэтилен используется в изделиях конструкционного назначения. Широко распространена также сварка изделий из полиэтилена, который может свариваться всеми основными способами: контактная, горячим газом, присадочным прутком, трением и т.д.

Отдельный сегмент современного рынка — рециклинг полиэтилена. Многие компании в России и мире специализируются на покупке полиэтиленовых отходов с дальнейшей переработкой и продажей или использованием вторичного полиэтилена. Как правило, для этого применяется технология экструдирования очищенных отходов и последующим дроблением и получением вторичного гранулированного материала пригодного для изготовления изделий.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru

Производство полиэтилена высокого давления (ПВД)

Мир

В связи с тем, что технологии производства гранул ПВД (полиэтилена высокого давления /низкой плотности) появились раньше, чем ПНД и ЛПНП, структура мирового производства этого продукта немного отличается.

Как и в других видах ПЭ лидерами являются четыре ключевых региона:

- Китай

- Ближний Восток

- Европа

- США

Причем стоит отметить, что если США и Европа были лидерами с шестидесятых годов 20 века, то страны ближнего востока и Китай совершили свой рывок в 2000-х годах. В Европе же продолжают работать заводы, средний возраст которых превышает 25 лет.

Полиэтилен низкой плотности является уже зрелым продуктом, поэтому новых мощностей вводится крайне мало. Так с 2009 по 2014 год Китай удвоил производство ПЭНД и ЛПЭНП, при этом за этот период не было введено ни одной мощности ПВД. Однако для некоторых сегментов полиэтилен высокого давления просто не заменим. Кроме того, он удобен в переработке и активно вовлекается во вторичное производство.

Россия

Для России ПЭВД является традиционным видом полиэтилена. Основные мощности по производству гранул вводились во времена Советского Союза, когда ПНД и ЛПНП еще не получили достаточного распространения, а доступ к импортным технологиям было ограничен.

Сейчас в России существует пять производителей ПЭВД

- Томскнефтехим (СИБУР). Расположен в городе Томск одноименной области. Его мощность составляет 250 тыс. т. в год. Для производства используют трубчатый реактор, построенный по технологии Лейна Верке (ГДР) и Пластполимер (СССР). Производит две базовые марки 15803-020 и 15303-020 и кабельные композиции. Прорабатываются планы по расширению марочного ассортимента и увеличению мощностей.

- Казаньоргсинтез. Расположен в столице Республики Татарстан городе Казань. Мощность 240 тыс. тонн в год. Первая и третья очереди — трубчатый реактор, лицензия Imhausen. Вторая очередь — автоклав, оборудование Salzgitter, лицензия ICI. Обладает самым широким марочным ассортиментом: 10803-020, 11503-070, 15813-020, 15313-020, а также производит кабельные композиции.

- Уфаоргсинтез. Расположен в столице Республики Башкортостан городе Уфа. Мощность 100 тыс. тонн в год. Первая очередь – трубчатый реактор, оборудование Salzgitter. Вторая очередь – автоклавный реактор, лицензия ICI. Производят базовые 15803-020 и 15303-003 марки ПВД и кабельные композиции.

- Ангарский завод полимеров (Роснефть). Производство расположено в городе Ангарск Иркутской области вблизи Ангарского нефтеперерабатывающего завода. Мощность 60 тыс. тонн в год. Используют отечественную автоклавную технологию, которая морально устарела. Производят только 10803-020 марку полиэтилена низкой плотности.

- Газпром нефтехим Салават. Расположен в городе Салават в Республике Башкортостан. Мощность 40 тыс. тонн в год. Для производства используют трубчатый реактор, оборудование Salzgitter. Производят только марку общего назначения 158-020.

Также ОАО «Газпром» реализует проект «Новоуренгойский ГХК» в одноименном городе, где запланировано производство 400 тыс. тонн полиэтилена высокого давления по технологии LyondellBasell Lupotech T. Стоит отметить, что реализация проекта идет еще с середины 90-х годов, инвестиции постоянно растут, а сроки ввода постоянно откладываются. Рассчитывать на то, что это производство запустится ранее 2020 года, не приходится.

Кроме того, на территории Белоруссии расположен завод Полимир, который ежегодно производит порядка 140 тыс. тонн. Большая часть его продукции попадает в Россию, в Северо-западный, Центральный и Южный федеральные округа.

propolyethylene.ru

Производство полиэтилена — Бизнес идеи 2019

Полиэтилен является наиболее дешевым неполярным синтетическим полимером, который относится к классу полиолефинов. Полиэтилен- это твердое белое вещество, имеющее сероватый оттенок.

Первым полимеризацию этилена стал изучать в 1873 году русский химик Бутлеров. А вот попытку осуществить ее попытался в 1884 году химик-органик Густавсон.

Технология производства полиэтилена + видео как делают

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают: полиэтилен высокого давления, полиэтилен низкого давления, полиэтилен среднего давления, а также линейный полиэтилен высокого давления. Давайте рассмотрим, как осуществляется производство ПДВ.

Полиэтилен высокого давления образуется при высоком давлении в результате полимеризации этилена в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700 градусов и сжимают компрессором до 25 мегапаскаль. После этого он поступает в первую часть реактора, в которой его нагревают до 1800 градусов, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300 градусов и давлении от 130 до 250 мегапаскаль. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25 процентов. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают.

ПВД производят в виде как неокрашенных, так и окрашенных гранул. Производство полиэтилена низкого давления осуществляется по трем основным технологиям. Первой является полимеризация, которая происходит в суспензии. Второй является полимеризация, происходящая в растворе. Таким раствором служит гексан. Третьей является газофазная полимеризация. Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2500 градусов и давлении от 3,4 до 5,3 мегапаскалей. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделяется полиэтилен из раствора в результате удаления растворителя. Прежде всего, в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром.

ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке. Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно150 градусов, давлении не более 4 мегапаскаль, а также при наличии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90 процентов. Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150 градусов и примерно 30-40 атмосферах. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами: первым является газофазная полимеризация, вторым способом служит полимеризация в жидкой фазе. Она в настоящее время самая популярная. Что касается производства линейного полиэтилена вторым способом, то оно осуществляется в реакторе со сжиженным слоем. В реактор подается этилен, полимер же в свою очередь отводят непрерывно. Однако постоянно сохраняется в реакторе уровень сжиженного слоя. Процесс происходит при температуре около ста градусов, давлении от 689 до 2068 кН/м2. Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного.

Видео как делают:

Стоит отметить, что данному способу характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения. Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

Прочитал? А теперь посмотри 10 правил успеха в бизнесе от гениального бизнесмена Джека Ма

Его стартовый капитал в 20000 долларов ему помогли собрать жена и друг. Он первый бизнесмен с материкового Китая, чьё фото было опубликовано на обложке журнала Forbes. Он является самым богатым человеком в Китае и 18-м в списке самых богатых людей в мире. Его состояние оценивается в 29,7 миллиарда долларов. Его зовут Джек Ма, и он является основателем Alibaba.com, и вот его 10 правил успеха:

inask.ru