Технология изготовления красного кирпича » Полезные самоделки

Существует несколько способов определения жирности глины. Расскажем о самом простом.

Возьмите 0,5 л глины, добавьте в нее немного воды и тщательно размешайте до тех пор, пока она не вберет в себя всю влагу и не станет прилипать к рукам. Приготовив крутое тесто, скатайте из него шарик диаметром 40-50 мм и лепешку диаметром 100 мм. Затем просушите в тени два- три дня. Если на шарике или лепешке за это время появились трещины, значит, глина слишком жирная и требует добавления песка. А трещин нет, и шарик, брошенный с высоты 1 м, не рассыпался, — глина нормальной жирности. Тощие глины не растрескиваются, но и не имеют прочности, в них придется подмешивать более жирную глину. Добавляют песок или глину в несколько приемов, каждый раз проверяя качество полученной массы.

Когда оптимальный состав раствора будет найден, приготовленное глиняное тесто можно использовать не только для изготовления кирпича, но и в качестве гидроизоляции для фундаментов, глиняного замка для колодца (см. рис. 2).

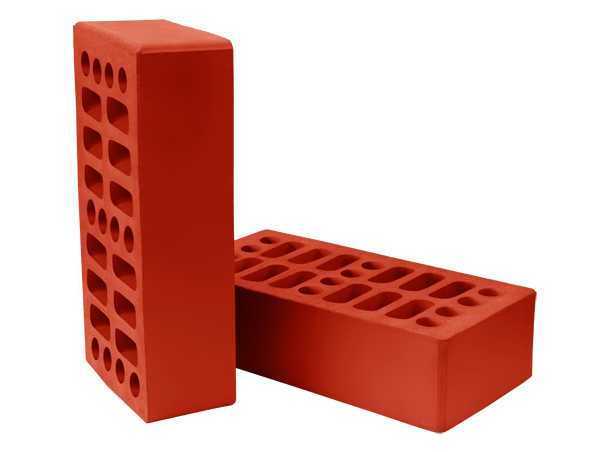

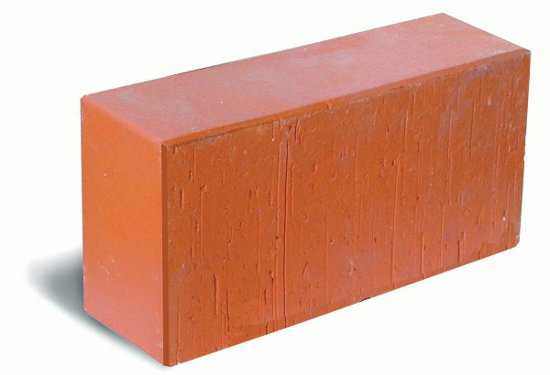

По способу изготовления кирпич бывает двух видов: обожженный (обычный красный) и необожженный (кирпич-сырец). Последний, если приготовлен из хорошей глины и правильно высушен, во многом не уступает обожженному. Его вполне можно использовать для строительства небольших сооружений, например, сарая или бани. С него и начнем.

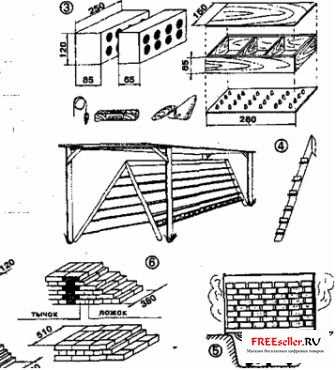

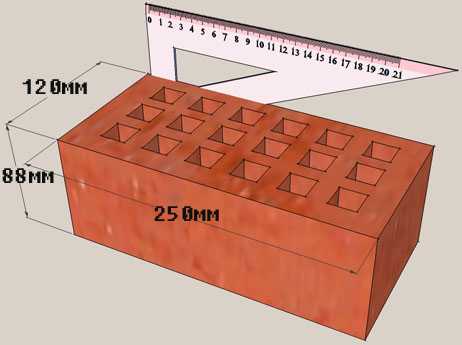

Прежде всего изготовим простейшую форму (см. рис. 3). Материал для нее — доски толщиной 20-25 мм и два листа фанеры. Габариты выбраны по размерам стандартного кирпича: 250х120х65 мм. Нижняя и верхняя крышки имеют конические выступы, формирующие в кирпиче пустоты. Они улучшают его контакт с раствором. Все детали формы соединяются гвоздями длиной 50-60 мм. Верхнюю крышку сделайте съемной. Таких форм изготовьте несколько, что бы дело двигалось быстрее.

Перед тем как заполнить форму, слегка смочите ее внутреннюю поверхность водой и присыпьте мелкой пылью или цементом. Это облегчит выемку заготовок.

Разложите глиняное тесто по формам и хорошенько встряхните, чтобы оно заполнило все углы. Излишки» теста снимите строительной кельмой или металлической пластиной. Теперь наложите верхнюю крышку и, подержав некоторое время, снимите. Перевернув форму, выньте заготовку.

Следующий этап — сушка. Это ответственный процесс. не так прост, как может показаться. По мере испарения влаги частицы в заготовке сближаются силами поверхностного натяжения и объем кирпича уменьшается. Усадка имеет определенный предел — до 15%. После чего сокращения объема не происходит, хотя физически связанная вода еще не успевает полностью испариться.Технология изготовления красного термостойкого кирпича

Для сушки лучше всего изготовить стеллаж с навесом (см. рис. 4),

Важно, чтобы кирпичи не попадали под прямое воздействие солнечных лучей и хорошо проветривались. Длительность сушки зависит от температуры, влажности и подвижности наружного воздуха и занимает примерно от 6 до 15 суток.

Водостойкость кирпича-сырца низкая, поэтому стены из него нужно хорошо защитить от воздействия влаги. Длина свеса кровли должна быть не менее 600 мм, швы кладки тщательно перевязаны, а оконные и дверные проемы расположены не ближе 1,5 м от углов.

Для балок перекрытий поверху стен сделайте сплошную обвязку из пластин или толстых досок, соединенных друг с другом гвоздями. Через год стены обязательно оштукатурьте глиняным раствором с примесью соломы. Еще лучше облицевать наружную сторону обожженным кирпичом, перевязав облицовку через пять-шесть рядов по высоте тычковыми рядами.

Раз уж зашла речь о кладке, остановимся на ней подробнее. Кирпичная кладка выполняется перевязкой(рис.6) и делится на два типа: ложок — кирпич, лежащий лицевой стороной по длине, и тычок — кирпич, лежащий торцом. Слои, выполненные одним ложком, называют ложковой кладкой, а если с лицевой

стороны только тычки — это кладка тычковая.

При ложковой кладке кирпич перевязывается на половину своей длины. Это наиболее про-

стой способ. И используется для возведения перегородок толщиной 12 см (в полкирпича) и так называемых подоконных стен, когда между двумя стенами остается промежуток шириной 6 см. Такие перегородки не бывают несущими. На них нельзя ставить потолочные конструкции.

У тычковой кладки кирпич перевязывается на половину своей ширины. Таким способом кладут стены в один кирпич (25 см). А при толщине стен 38 см чередуют ложковые слои с тычковыми. Стыковые швы чередуют на четверть кирпича, и на лицевой стороне создают полукресты.

Точно так же возводят стены толщиной 51 см: с лицевой стороны чередуют ложковые и тычковые слои, а стыковые швы чередуют на четверть кирпича.

Вот так незаметно мыс вами почти построили дом. Прав- да, пока на бумаге. Но вернемся снова к исходному материалу. Кирпич-сырец, если требуется, можно самому и обжечь. Дело это хлопотное. Для всего дома вряд пи стоит затеваться. Но если для завершения строительства или ремонта не-

Обжиг керамических изделий — сложный процесс. Его можно разделить на три этапа: прогрев, собственно обжиг

и регулируемое охлаждение. На первом этапе из обжигаемых изделий удаляется гигроскопическая (физически связанная) и гидратная (химически связанная) вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса. При этом глинистые минералы разрушаются, а глина переходит в аморфное состояние. При температуре 800-1000 градусов улегноплавких глин и при 1150-1200 градусов у тугоплавких происходит спекание масс и образуется керамический черепок.

После обжига изделия охлаждают. Процесс этот весьма ответственен. Только что обожженный

кирпич не терпит резкой смены температур и доступа холодного воздуха. Допусти это, и образуются трещины. Температуру снижают медленно, и лишь доведя ее до 650 градусов, процесс можно ускорить. Промышленный обжиг кирпича ведут в специальных кольцевых и туннельных печах. Мы же в дачных условиях попытаемся обжечь кирпич сырец в обычной 200-250 литровой бочке с вырезанными днищами, поставленной на ко-стер (рис. 5). Кострище лучше разместить в яме глубиной 400-500 мм, а бочку поставить на ножки высотой 200 мм —

Кирпич укладывается один на другой с небольшим зазором. После заполнения бочки ее закрывают металлическим щитом для предотвращения доступа холодного воздуха. Можно использовать и вырезанные днища, приклепав к ним для удобства простейшие ручки,

Огонь в костре поддерживают в течение 18-20 часов, так что запаситесь заранее топливом. Режим обжига подбирается экспериментально.

Остывать загруженная бочка должна постепенно, при закрытых крышках. Температуры можно регулировать, уменьшая огонь костра. Открывают бочку лишь после окончательного остывания — спустя 4-5 часов.

Завершив дело, проверьте качество работы. Остывший кирпич расколите строительным молотком на две половинки. Хорошо обожженный кирпич на разломе имеет одинаковый цвет и структуру.

Залейте обломки водой и выдержите несколько часов. После намокания обожженный кирпич не должен различаться или разрушаться. Сравните свойства самодельного кирпича с заводским и можете делать вывод — удался ли он.

www.freeseller.ru

Производство керамического кирпича: технология и этапы

Производство изделий: кирпич перед обжигом

Производство изделий: кирпич перед обжигомВ общепринятом смысле, керамический кирпич представляет собой искусственный камень, который получают из глины, подвергающейся тщательной подготовке. В последующем производится формовка и обжиг.

Химические процессы, происходящие в процессе производства под воздействием высокой температуры, провоцируют изменение цвета изделий: они становятся красными. Термическая обработка также способствует набору прочности материала.

На первый взгляд, все кажется достаточно простым, однако это не совсем так. Выпуск керамических изделий – процесс достаточно сложный, требующий тщательного контроля не только на этапе подготовки сырья, но и входе самого производства.

В данной статье мы попробуем разобраться в том, что представляет собой производство керамического кирпича, рассмотрим основные этапы, а также познакомимся с самими изделиями.

Кратко о керамическом кирпиче

Современные керамические кирпичи имеют размер, равный 250*120*65 мм. Помимо изделий данных габаритов, допускается выпуск полуторных, двойных и так называемых евро-кирпичей. Утолщенное изделие отличается толщиной, равной 88 мм, у двойного она составляет 138 мм. А вот евро-кирпич имеет габариты в 25*6,6*8,8 см.

Размеры кирпичей керамических Евро-изделие Профильные кирпичи, размерыНа заметку! В соответствии с ГОСТ, допускается изготовление и последующая реализация изделий, имеющих отклонения, не превышающие, как правило, 4-х мм. Это связано с тем, что идеального соответствия требуемому размеру добиться сравнительно трудно. Дело в том, что в процессе обжига происходит усадка, уровень которой напрямую зависит от сорта используемой глины.

Вес изделий может варьироваться в промежутке от 3, 5 до 4-х кг. Зависит он от прочности, плотности материала — и, разумеется, его пустотности.

Современные технологии позволяют выпускать изделия облегченные, отличающиеся неплохими показателями прочности при условии небольшого веса. Своими руками произвести такие кирпичи крайне сложно, так как процесс формовки – не прост.

Вес кирпичей

Вес кирпичейТеперь немного о видах. Если говорить о качестве обжига и его продолжительности, то данный процесс во многом определяет результат производства.

Рассмотрим, какие основные разновидности изделий выжженого кирпича существуют:

- Кирпич, обладающий относительно насыщенным красным цветом, обожжен лучше остальных видов. Он наименее хрупкий. Применяются такие изделия при строительстве практически любых конструкций, в зависимости от их значений прочности.

Кирпич красный

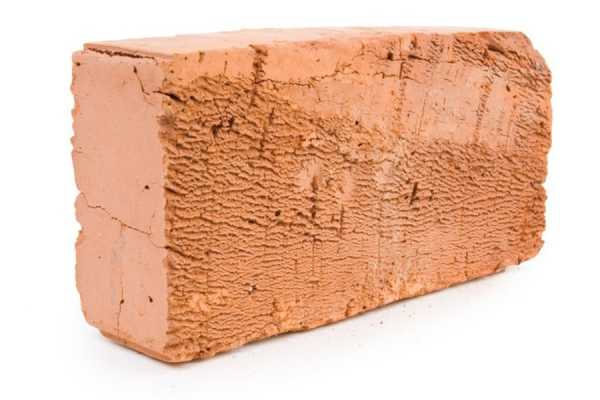

Кирпич красный- А вот кирпичи, имеющие бледный цвет (их еще называют алыми), являются практически полной противоположностью вышеописанным. Они очень боятся механического воздействия, влага для них губительна, а качество обжига оставляет желать лучшего. Применять его можно, например, поместив в середину кладки – для забутовки. Также допускается использование при устройстве комнатной печи.

Кирпич, прошедший некачественный обжиг

Кирпич, прошедший некачественный обжиг- Кирпич-железняк – это фактически пережженный кирпич. Он обладает темно-красным неравномерным по всей поверхности цветом. Он достаточно водоустойчив, поэтому может быть использован при укладке, например, трубы на крыше. Также его применяют при строительстве цоколя и стен подвалов.

Кирпич-железняк

Кирпич-железняк- Полужелезняк применяется при возведении конструкций, находящихся в сырости. Такое изделие также сравнительно прочное и не боится влаги.

Помимо вышеперечисленных разновидностей существуют и другие. Классификация керамических изделий сравнительно многогранна, и основывается на целом ряде факторов.

Так можно выделить:

- Кирпичи пустотелые и полнотелые;

- Рядовые и лицевые;

- Огнеупорные (шамотный кирпич).

В отдельную группу стоит отнести клинкерные изделия, отличающиеся особой прочностью и влагоустойчивостью. Они изготавливаются из особого сорта глины, называющейся тугоплавкой.

Рассмотрим при помощи таблицы основные свойства керамического кирпича разного вида.

Клинкерный кирпич

Клинкерный кирпичТаблица 1. Керамический кирпич: свойства изделий различного вида:

| Наименование свойства | Керамический кирпич полнотелый | Клинкерные изделия | Шамотный кирпич | Облицовочный кирпич |

| Теплопроводность, Вт*мС | 0,6-0,7 | Около 1,0 | 0,6 | 0,3-0,6 |

| Морозостойкость, циклы | 15-50 | 50-100 | 15-50 | 35-75 |

| Пористость | 8 | До 5-ти | 8 | 6-15 |

| Цена на изделия (категория: высокая, средняя, низкая) | Средняя | Высокая | высокая | Средняя, высокая |

| Плотность | 1600-1900 | До 2100 | 1700-1800 | 1300-1400 |

Кирпич шамотный

Кирпич шамотныйОбзор процесса выпуска

А теперь разберемся в том, что представляет собой технология изготовления керамического кирпича — и начнем с процесса подготовки сырья.

Подробнее о составе: подбор пропорций компонентов и процесс подготовки сырья

Сырье для производства керамического кирпича должно проходить тщательную подготовку, так как результат изготовления напрямую зависит от качества ее проведения.

Как мы уже говорили, глина разного сорта применяется для выпуска кирпича определенного вида. Давайте кратко рассмотрим, какими свойствами обладает основное сырье.

- Глина в сухом виде достаточно хорошо впитывает влагу, а вот после намокания данное свойство исчезает — то есть, материал становится водонепроницаемым. После перемешивания глина может принимать разную форму, которая в процессе сушки сохраняется. Такая способность получила название свойства пластичности.

- Связующая способность также имеет место быть. Дело в том, что глиняная смесь, при добавлении в нее песка, например, образует однородную массу, которая также обладает свойством пластичности. Разумеется, при увеличении количества песка пластичность снижается.

- Глина также может быть тощей и жирной. Жирные глины являются высокопластичными и характеризуются, соответственно, наименьшим количеством примесей. Во время обжига, изделия, производимые из такой глины, легко дают трещины, именно поэтому в смесь предварительно добавляют отощающие примеси.

- Тощая глина – материал малопластичный. Изделия, выпущенные из нее, получаются хрупкими, шероховатыми.

- При слишком высокой температуре глина начинает плавиться. Так вот именно температура, при которой начинает происходить данный процесс, и определяет уровень огнеупорности материала.

Существуют редкие сорта глины, которые можно обжечь при крайне высокой температуре, достигающей до 1950-2000 градусов. В этом случае, для упрощения процесса, в смесь добавляют специализированные добавки. Это могут быть: окись извести, железа, магнезия.

Жирная глина Глина тощая Виды глины в зависимости от примененияТеперь немного о процессе заготовки глины:

- Заготовку рекомендуется производить осенью. Зимой проходит обработка, представляющая собой вымораживание и замачивание.

- Процесс вымораживания технологически не сложен. Глину закладывают в гряды определенного размера и периодически смачивают. Удачными погодными условиями для такого процесса является неустойчивая зима, когда происходит чередование оттепели и заморозков.

- Сколько времени занимает данный процесс? Как правило, около 3-х месяцев. Стоит отметить, что жирные глины вымораживаются дольше.

- Глину, которая успела хорошо выморозиться, на следующем этапе замачивают. А та глина, которой времени не хватило, предварительно подвергается измельчению.

Химический составОбратите внимание! Помимо глины и песка, смесь может содержать и химические компоненты, способные влиять на свойства готовых изделий. Ниже на фото изображен химический состав кирпича.

Некоторые варианты используемого оборудования

Оборудование для производства керамического кирпича, как правило, представляет собой автоматизированную линию, состоящую из следующего перечня машин:

- Смеситель;

- Подъемный и линейный транспортер;

- Электронный дозатор;

- Отсеивать камня;

- Агрегаты для подачи сырья;

- Дробитель вальцевый;

- Пресс;

- Истиратель фракции;

- Печи для обжига;

- Тяговые механизмы;

- Вагонетки;

- Формы для изделий;

- Тачки и разворотные пути.

Линия производства керамических изделий

Линия производства керамических изделийПри помощи такой линии можно изготавливать до 300 м3 кирпича в смену. Как правило, производство кирпича керамического, в данном случае, полностью автоматизировано, что, соответственно, исключает ручной труд. Управление происходит, путем задания определенных параметров оператором.

Стоит такой комплект оборудования достаточно дорого, именно поэтому, используется оно только на крупных предприятиях.

Керамический кирпич может изготавливаться при помощи нескольких технологий, подробнее о которых мы поговорим ниже. Одна из них вполне позволяет производить изделия в домашних условиях. Оборудование может использоваться стационарного типа, также могут быть применены мини-установки.

Оба варианта предполагают преобладание ручного труда в большей или меньшей степени. Разумеется, мини-установка автоматизирована минимально, да и комплектация оставляет желать лучшего. Стоимость ее при этом достаточно бюджетная.

Мини-завод по производству кирпича керамического

Мини-завод по производству кирпича керамическогоСтационарный тип, в большинстве случаев, включает в себя следующее оборудование:

- Установка формирования;

- Дробилка;

- Бетономешалка;

- Компрессор;

- Подъемник;

- Приемный и выходной бункер;

- Грохотка.

Видео в этой статье: «Технология производства керамического кирпича: обзор оборудования» наглядно продемонстрирует принцип работы некоторых линий.

Технологии производства: поэтапное описание процесса

Изготовление керамического кирпича может производиться посредством двух основных технологий: пластическим способом и методом сухого (полусухого) прессования.

Производство рядового керамического кирпича и лицевого практически ничем не отличается. Основное различие заключается лишь в требованиях к данным изделиям, изложенных в ГОСТ.

Способ пластического формования предполагает возможность изготовления как полнотелых, так и пустотелых изделий.

Инструкция выглядит так:

- Первый этап предполагает подготовку глины.

- Полученный в результате порошок увлажняют и перемешивают.

- Во время перемешивания в смесь добавляют необходимые ингредиенты в виде добавок.

- Далее происходит формовка единого пласта, который разрезается на нужные типоразмеры.

- Полученный кирпич-сырец просушивают с целью избавления от излишков влаги. В итоге ее содержание не должно превышать 9-12%.

- В завершение производят обжиг изделий. Они помещаются в специальную печь. Температуру поднимают постепенно. А после поддержания ее на уровне примерно в 800 градусов также плавно снижают.

Метод полусухого (сухого) формования представляет собой следующее:

- Первым делом производится, опять же, выбор глиняной массы.

- Материал дробят и помещают в сушилку.

- Третьим этапом станет сушка.

- Следом необходимо произвести повторное дробление. Это делается с целью большего измельчения. Также глину просеивают для того, чтобы крупные частицы не попали в готовую смесь.

- Увлажнение паром – следующий этап. Уровень его должен составить около 10-12%.

- Далее изделия подвергают прессованию, для этого применяется двухсторонний пресс.

- Если используется метод полусохого прессования, то изделия сушат повторно. Метод сухого прессования этого не требует.

- Завершающий этап – обжиг.

Возможен ли выпуск кирпича в домашних условиях?

Выше уже говорилось о том, что домашнее производство кирпича – возможно. Готовое изделие, разумеется, будет отличаться от заводского по определенным параметрам. Однако, при соблюдении технологии, кирпичи могут быть вполне пригодны для возведения конструкций.

Производство керамического лицевого кирпича своими руками – достаточно сложный процесс. Получить материал со столь высокими внешними показателями будет нелегко, но, при желании, попробовать можно.

Итак, вот несколько советов, которые помогут вам избежать непоправимых последствий и изготовить изделия более или менее высокого качества.

На первом этапе необходимо выбрать глину, которая не должна быть жирной. Проверить это можно посредством следующего метода:

- Глина растирается в порошок;

- Далее она помещается в воду, в которой настаивается до момента, когда песок отделится от основного материала;

- В завершение необходимо произвести расчет. Формула выглядит так: А=100*n/n*r. N – это высота слоя песка, а r – высота слоя воды.

- Итоговое значение не должно быть более 30.

После подобной проверки необходимо глину просушить. Ее стоит выложить, например, во дворе — слой не должен быть более 35-40 см. Далее изделия формуют и прессуют на мини-прессе.

Прессование кирпича на мини-прессе

Прессование кирпича на мини-прессеЗавершающим этапом станет обжиг.

Обжиг кирпича керамического в кустарных условиях

Обжиг кирпича керамического в кустарных условияхНасколько рентабельным может быть производство кирпича из керамики?

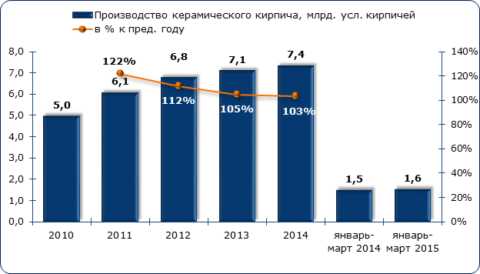

Рентабельность производства зависит от многих фактов. Условия успешного ведения такого бизнеса будут разными для мелких предпринимателей и крупных производств. Мы же рассмотрим усредненный вариант.

Какова будет прибыль?

Что повлияет на рентабельность:

- Разумеется, в первую очередь стоит сказать о вложениях. Чем они больше, тем больше и риски, но, одновременно с этим, при следовании бизнес-плану, возрастают и шансы, и скорость получения прибыли.

- Стоимость сырья повлияет на себестоимость продукции и, как следствие, на розничную цену, что не может не сказаться на скорости продаж.

- Покупательская способность в регионе – также немаловажный фактор.

- Влияние окажут расходы на хозяйственные нужды, размеры отчислений в различные фонды;

- Размер налогов;

- Количество сотрудников;

- Количество бракованных изделий;

- Качество рекламной кампании и многое другое.

Рост динамики по производству кирпича керамического

Рост динамики по производству кирпича керамическогоТо есть, точные расчеты произвести не представляется возможным в случае, когда неизвестны все условия ведения бизнеса.

Как правило, при оптимистическом варианте развития событий, производство может окупиться примерно за полгода. При пессимистическом – за 1,5 – 2. Но всегда лучше ориентироваться на золотую середину во избежание разочарований.

Даже имея четкий бизнес план, полностью защитить себя от рисков никто не сможет. А они, в свою очередь, сулят дополнительные расходы.

Основные отличия самоизготовленных изделий от заводских

Основные различия сводятся к следующему:

- Изделия, выпущенные в домашних условиях, никем не контролируются. То есть, проверить их прочность и плотность, например, не так просто. Разумеется, проверку осуществить можно, но стоимость ее достаточно высока, что снизит, а то и вовсе исключит экономию.

- Материал с хорошей геометрией в домашних условиях получить сложно. То же стоит сказать и об отклонениях изделий от номинальных размеров.

- Внешние характеристики также будут значительно уступать изделиям, произведенным на заводе.

- Единственным преимуществом кустарного изготовления является цена. Как правило, многим удается снизить стоимость строительства за счет удешевления материала.

- При этом трудозатраты могут стать колоссальными, да и время строительства значительно увеличится.

Внешний вид изделия, произведенного в домашних условиях

Внешний вид изделия, произведенного в домашних условияхВышеуказанное однозначно говорит о преимуществе покупки готовых изделий. Однако, если решающим для вас является цена, либо просто желание попробовать себя в качестве производителя, то вы вполне можете отдать предпочтение домашнему выпуску.

В заключение

Производство кирпича керамического – процесс не столь простой, как кажется на первый взгляд. Технология предполагает четкий контроль не только при подготовке сырья, но и на всех этапах изготовления.

iz-kirpicha.su

что используют в производстве и как сделать в домашних условиях

Красный кирпич, называемый также керамическим, используется во всех областях строительства. Он пригоден для возведения одно- и многоэтажных зданий, перегородок и несущих стен, кладки печей, дымоходов, фундаментов и производственных помещений.

Красный кирпич — самый распространенный строительный материал.

Красный кирпич — самый распространенный строительный материал.Если делить его по видам применения, то получится 3 группы:

- рядовой, используемый для кладки стен, ограждений и прочего;

- облицовочный, используемый для отделки внешней поверхности зданий;

- специализированный (печной, тротуарный и т. п.).

Красный кирпич будет востребован всегда благодаря своей экологичности и прочности.

Используемое сырье

Основные формы и размеры кирпича.Сырьем для производства керамического кирпича является глина — горная порода, становящаяся при увлажнении пластичной, а после сушки при высоких температурах затвердевающая до состояния камня. Ее основной состав — это минералы, а самое известное свойство — водонепроницаемость: именно глинистая почва хуже всего впитывает воду после дождя.

Глина известна издревле как материал для производства гончарных изделий. Еще одна отрасль, где ее активно используют, — производство кирпичей. Однако качество сырья сильно изменяется от месторождения к месторождению, не каждое подходит для использования глины в чистом виде. Поэтому к каждому месторождению с началом производства нужно приспосабливаться, требуется экспериментировать с материалом и процессом сушки.

Производство кирпича

Форма-поддон на два кирпича-сырца.Люди начали изготавливать кирпичи из глины несколько тысячелетий назад, и до сих пор этот строительный материал пользуется популярностью, только теперь его делают не кустарными способами, а в производственных условиях.

Изготовление кирпича — процедура длительная. Сушка и обжиг на производствах не являются неизменными процессами. Время воздействия и температура изменяются в зависимости от состава исходного сырья и используемых добавок. Для этого завод по производству кирпича вводит в штат единицу технолога, который занимается исследованием сырья и подбором оптимальных параметров производства.

Промышленное производство

Качество изделия напрямую зависит от качества глины, а потому красный керамический кирпич, выпущенный на разных производствах, различается по характеристикам. Используются 2 метода изготовления:

Материал и инструменты для изготовления кирпичей.- Без сушки. Подготовленное сырье хорошо перемешивают и методом полусухого прессования формуют красный кирпич, который затем обжигают в специальных печах, где температура достигает 1000-1050°С. После этого обожженный кирпич передают на склад для реализации.

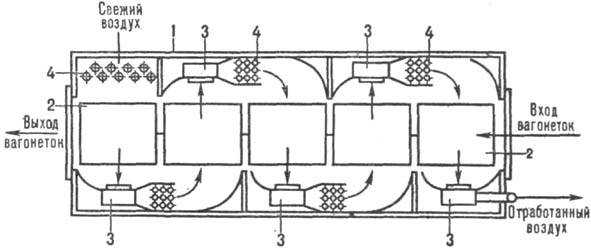

- С предварительной сушкой. Подготовленное сырье формуется, автоматически загружается в вагонетки и отправляется сначала на сушку, а затем в печь для обжига кирпича. Сушка происходит в камерных или тоннельных сушилках. В первом случае вагонетки, в которые нагружен кирпич-сырец, закатывают в камеру, внутри которой постепенно, в зависимости от технологии, изменяется влажность и температура. Во втором случае вагонетки закатывают в тоннель, двигаясь внутри которого они переходят из одной температурной зоны в другую. Этот метод подходит для непрерывного производства, потому что только при непрерывном поступлении сырца режимы внутри тоннеля хорошо поддерживаются.

Метод обжига керамического кирпича допускает получение изделий различных оттенков красного цвета.

Нормальный обжиг придает изделию красный цвет, а слабый — светло-розовый. Чем сильнее кирпич запекали, тем насыщеннее и темнее должен быть цвет и тем лучше свойства кирпича.

Изготовление своими силами

Схема печи и укладки кирпича-сырца для обжига дровами.Производство кирпича в домашних условиях вовсе не подразумевает его изготовление в квартире, потому что это бессмысленно: в жилом помещении вряд ли получится создать условия для изготовления кирпича своими руками. А вот дача или хозяйственный двор в частном доме вполне подойдет для этих целей. Делается это, конечно же, в теплое время года, чтобы получающиеся изделия можно было как следует просушить на воздухе. Может, самодельные стройматериалы и не будут обладать такими же качествами, как и промышленно изготовленный и обожженный кирпич, но если возникла необходимость возвести во дворе какое-либо строение, можно сэкономить значительные средства, изготавливая самостоятельно стройматериалы. Производство кирпича из глины, которую можно накопать и привезти, сохранит часть бюджета.

Оборудование для производства кирпича — это емкость для замеса глиняного теста, формы для подготовки изделий и печь для обжига. Первое, что нужно сделать, — проверить глину на «профпригодность». Специалисты, знающие, как сделать кирпич своими руками, советуют замочить немного сырья в ведре или корыте и оставить на 3 суток, прикрыв полиэтиленом. Это увеличит пластичность массы.

Схема многотопочной печи и усадки кирпича-сырца для обжига углем.Качественное изготовление кирпича подразумевает хорошую подготовку сырья, поэтому вылежавшуюся глину проверяют на пригодность к формовке и сушке. Глиняное тесто не должно прилипать ни к рукам, ни к металлу. Для проверки качества смеси скатывают «колбаску» толщиной в палец и накручивают ее на бутылку. Если процесс прошел без трещин и разрывов массы, смесь пригодна для использования, в противном случае в нее нужно добавлять торфяную крошку, опилки, отруби от зерновых культур. Кусочки добавок не должны превышать размеров 5 мм, а их объем не должен составлять более 1/5 от объема глины.

Чтобы глиняный кирпич получился хорошего качества, глина не должна быть сильно жирной. Самый простой тест: сделать из глиняного теста лепешку диаметром со средний апельсин (около 10 см) и шарик размером с мелкое куриное яйцо (примерно 4-5 см в диаметре). После 3-дневной сушки в тени нужно проверить, не появились ли на поверхности изделий трещины, которые будут свидетельствовать об излишней жирности глины. В таком случае в нее нужно добавить песок, но не более 5% от общего объема глины.

Наименование сторон кирпича.Если же трещин нет, это необязательно будет означать, что все хорошо. Излишне тощая глина не дает трещин, но из нее получаются слишком непрочные изделия. Здесь поможет второй тест. Нужно подсушенный шарик «уронить» с метровой высоты. Если он остался невредимым, значит, все нормально. В противном случае нужно выбрать и добавить жирную глину. Следует провести несколько пробных замесов, подбирая пропорции сырья, и только после этого приступать к изготовлению кирпича в домашних условиях:

- Сначала нужно провести брикетирование изделий, для которого придется подготовить специальные формы. Форма для кирпича должна быть гладкой изнутри, на одно или несколько изделий, разборная или неразборная. На этом этапе следует учесть, что изделие при сушке усядется, поэтому кирпич-сырец по всем ребрам должен быть на 1 см больше, чем готовое изделие. Например, для одинарного кирпича сырец нужно делать размером 26×13×7,5 см.

- Сушить изделие, чтобы оно не покоробилось, нужно медленно и равномерно. Температура воздуха должна быть не ниже 10°С. На земле укладываются деревянные щиты или слой сухого песка, а сверху делается навес от осадков. Сушку можно производить и в сарае. В зависимости от температуры и влажности воздуха процесс занимает 1-3 недели и считается законченным, если внутри разломанного пополам сырца нет влажного темного пятна.

- Обжиг проводится в самодельной печке, для чего пригодны и дрова, но более эффективен уголь, которого нужно примерно 1 т на 10 тыс. шт. сырца. Обжиг длится до 4 суток с постепенным увеличением температуры до как минимум 850°С, а охлаждение — около 2 суток. Если материала совсем немного, то печь для обжига кирпича способна заменить обыкновенная металлическая бочка соответствующего размера, под которой закладывается костер.

Качественно изготовленный красный кирпич звенит при ударе молоточком, на разломе имеет однородную структуру и одинаковый цвет. Даже проведя несколько часов в воде, он сохраняет эту однородность структуры и цвета.

kubkirpich.ru

Производство кирпича: керамического, силикатного, гиперпрессированного

Основным моментом в строительстве выступает производство кирпича. Компактный, нетоксичный, удобный в транспортировке, он является надежным и проверенным источником тепла на многие годы. Линия по производству кирпича использует как новые технологии, так и методы ручной формовки. Но главную роль играет место, особенности и оборудование для производства.

Виды стройматериала

Существует определенная технология производства кирпича, которая подразделяет его на следующие виды, представленные в таблице:

| Тип | Цвет | Состав |

| Силикатный | Белый | В состав входит кварцевый песок |

| Не запеченный | Желтый | Производится при смешивании воды и воздушной извести |

| Керамический кирпич | Красный | Состоит из глины |

По своей функциональности принято разделять определенные категории кирпича:

- Строительный – выполняет прямое предназначение в строительстве для кладки стен. Производство керамического кирпича подразделяется на две разновидности:

- пустотелый;

- полнотелый.

- Клинкерный кирпич — строительный блок, используемый для покрытия или ремонта дорожного полотна.

- Облицовочный — имеет вид легкого бруска, пористая структура которого используется как отделочный материал. Производство венецианского кирпича сходно с натуральным камнем, имеет текстуру дерева или старой керамики.

- Гиперпрессованный — искусственно созданный стройматериал, внешне и функциями напоминающий камень. Выполняет роль фасадной обшивки конструкций (дом, здание).

Оборудование

В цех обязательно нужно установить дробилку.Для кирпичного производства нужно помещение около 500 квадратных метров с шестиметровой высотой потолков. Производитель оснащает цех следующим техническим оборудованием:

- формовочной установкой;

- цементным дозатором;

- бетономешалкой;

- подъемниками;

- дозатором;

- винтовым и ленточным конвейерами;

- расходным и приемным бункерами;

- передвижным компрессором;

- грохотом;

- дробилкой;

- несколькими десятками гипсовых форм для производства облицовочного кирпича;

- цементным складом.

Этапы производства кирпича

Технологическая схема для изготовления кирпича стала механизированной, однако полная автоматизация процесса не налажена. Производство включает несколько этапов:

Изначально нужно добыть сырье для производств материала.- Добыча и обработка сырья. Из основного месторождения послойно ударным методом снимается глинистый грунт и подается в спецоборудование, где происходит переработка с добавками. Во избежание прилипания, глина поступает на конвейер, усыпанный древесными опилками.

- Очистка и измельчение. Позволяет убрать все крупные соединения. Помол в объеме не должен превышать 0,7 мм, а качество — иметь однородность и консистенцию пластилина.

- Перетирание и перемешивание. Шихта подается в вальцы для тонкого помола, где смешивается и проходит деаэрацию в камере с вакуумом. Масса должна поступать порционно и отделяться валком вручную.

- Формование — автоматический раскрой бруса на заготовки, с помощью которого кирпичи получают тонкую вальцовку. Это является гарантией идеального геометрического раскроя и защитой готового блока от сколов.

- Сушка и выдержка циклов. Проводятся посредством циркуляции воздуха в длинных туннелях и занимает по времени около 70-ти часов.

- Обжиг. Представляет собой движение вагонетки с готовыми изделиями сквозь печь. Процесс разбивается на 3 этапа:

- нагрев;

- обжиг;

- охлаждение.

Вернуться к оглавлениюГлавная особенность технологии изготовления изделия — соблюдение режима постепенного повышения температур.

Материалы и технологический процесс

Если технология не предполагает обжиг, то материал можно изготавливать и дома.

Если технология не предполагает обжиг, то материал можно изготавливать и дома.Производить кирпич необходимо, формируя изделия старым методом обжига или без него. Первый тип отличается большой прочностью и используется для основного строительства зданий и несущих конструкций. Не обожженный кирпич применяется для возведения небольших построек и может изготовляться в домашних условиях. Критерием качества является жирность. При смешивании глины с водой образуется тестообразный ком, который оставляется для просушивания в течение 48 часов. При высокой жирности заметно появление трещин и легких пористых структур, а если материал гладкий на ощупь, то он подходит для строительства.

Вернуться к оглавлениюПроизводство силикатного кирпича

Блок состоит на 10% из извести, и на 90% песка с пигментными добавками для придания цвета. В процессе изготовления требуется более тщательная подготовка глиняной массы. Заготовка должна быть плотной и не иметь пустот. Сформированная смесь отправляется на автоклав, где за счет горячей обработки паром материал приобретает нужные свойства. Собственное производство невозможно, т. к. нужно поддерживать показатели:

- температуры 170—190°С;

- давления 1,2 МПа;

- влажности.

Изготовление керамического кирпича

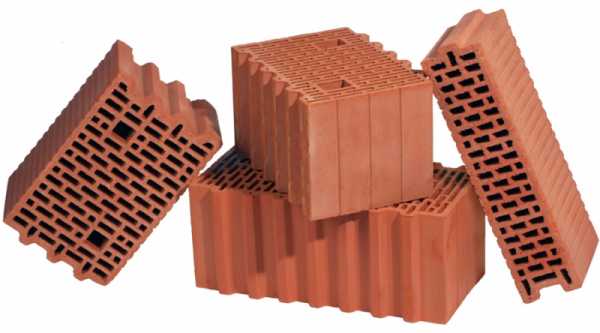

Такой материал изготавливают с помощью сухого прессования.Этот тип стройматериала является самым распространенным. К нему относят некоторые виды декоративного кирпича. Производство клинкерного кирпича получается способом гиперпрессования, а в качестве сырья используется красная тугоплавкая глина. Производители часто используют новейшую технологию изготовления поризованного кирпича, которая позволяет создавать мельчайшие поры. Наличие пор снижает теплопроводность материала и его вес. Технология производства керамического кирпича представляет 2 способа:

- Пластическая формовка. Состоит из производства полнотелых и пустотелых разновидностей красного кирпича. Процесс выпуска для обоих видов одинаков. Разницу составляет старательная подготовка исходника для получения пустотелой формы. К глине с влагосодержанием до 20% добавляется оксид алюминия и магний в количестве около 30%.

- Полусухое прессование. Куски глины сначала перетираются до 100—150 мм, а затем до 1 см с удалением всех малых частиц. Глина увлажняется до 18—25%. Формуется заготовка в виде бруса или в гипсовых формах, и делится. Сушится при возрастающей температуре от 0 до 150-ти градусов во избежание трещин. После, кирпич отправляется в печь, где обжигается при температуре от 200 до 800 С около 7—8 часов. Наличие пустот способствует:

- повышению качества изделия;

- быстрой сушке;

- ускорению и равномерному нагреву бруса.

Технология изготовления гиперпрессированного кирпича

Окончательно свои свойства материал приобретает во время хранения на складе.Смесь состоит на 8—15% из цемента, на 2—7% железоокисных пигментов, и на 85—92% сырья — основы (мрамор, известняк). Метод основан на формовке изделий при высоком давлении. За счет трения мелких частиц под воздействием пресса происходит их слипание. Эффективность метода основана на замене старого способа обжига материала холодной сваркой. Изделия проходят обсушивание в пропарочной камере около 8—10-ти часов при температуре 40—70 С, или же 3—5 суток на складе. Гиперпрессованный кирпич приобретает настоящую прочность уже в кладке спустя 30 дней при теплой температуре. Это дает возможность создать:

- прочность;

- морозостойкость;

- влагостойкость.

Процесс сушки

При обсушивании заготовок во время испарения воды частички изделия сближаются, это уменьшает его объем до 15%, но влага испаряется неполностью. Идеально подходит старая малозатратная методика для сушильного процесса — стеллажи с навесом или без него. При хорошей вентиляции и отсутствии солнечного света материал приобретет нужные качества. Высыхание кирпича приводит к его постепенной усадке до 15% от всего объема изделия. Время сушки зависит от движения воздуха, климата, температурных перепадов и занимает около 1—2-х недель при хороших условиях. Для полного затвердения и дегидратации изделия оставляют на стеллажах в помещении с хорошей вентиляцией.

Вернуться к оглавлениюСпособы обжига

Обжиг материала выполняется в три этапа.Процесс включает в себя выполнение 3-х стадий:

- прогрев;

- обжиг;

- охлаждение.

При прогревании происходит испарение гигроскопической и гидратной жидкостей из изделий. При этом карбонаты разлагаются, а органические вещества сгорают. Обжиг изменяет химическое состояние бруса с последующим образованием твердой, плотной структуры. Температурный режим колеблется в пределах от 0 до 1200 градусов, а процесс нагревания печи происходит постепенно. Форма заготовки тоже имеет значение. Если это пустотелый кирпич, то прибавления температуры будут на 200 градусов, а полнотелому — добавляется около 120—150. Процесс охлаждения необходим для прочности и заключается в постепенном снижении температуры до 600 градусов. Это делается во избежание брака готового материала.

etokirpichi.ru

инструкция как наладить процесс своими руками

Предприятия производству кирпича — это перспективный бизнес, поскольку кирпич в наше время — крайне востребованная продукция.

Производство кирпича достаточно прибыльный и рентабельный бизнес.

Производство кирпича достаточно прибыльный и рентабельный бизнес.Какой кирпич можно производить?

Требования рынка таковы, что производить сейчас только один вид и сорт товара не прибыльно. Чем больше ассортимент продукции, тем больше возможностей для коммерческого маневра в бурных водах рыночных отношений.

Однако, обеспечение большого ассортимента осуществимо при наличии определенного капитала, который позволит постоянно обновлять технологические циклы и осуществлять адекватную рыночной ситуации маркетинговую политику.

Начинающему производителю кирпичной продукции необходимо сначала определиться с ассортиментом и приоритетами. Сочетать свои возможности и рыночные потребности можно в рамках производства следующей продукции:

Основные виды кирпича.- Облицовочные кирпичи. Представляют собой гладкие бруски с большим количеством пустот внутри. Эти кирпичи используются для декоративной и функциональной отделки сооружений и зданий.

- Строительные кирпичи. Это самая востребованная продукция в кирпичном ассортименте. Кирпичей, используемых для кладки стен, всегда нужно много. Они делятся на две категории: пустотелые и полнотелые.

- Гиперпрессованые кирпичи. Обычно этот вид продукции используется для внешней отделки строений.

- Клинкерные кирпичи. Они необходимы для дорожного строительства.

Все строительные кирпичи делаются из двух исходных материалов — глины и песка. Красные и желтые кирпичи — это изделия из глины, белые, они же силикатные — из песка.

Рентабельность производства красных или белых кирпичей зависит от востребованности на рынке и доступности сырья.

Технологические особенности кирпичного производства

Организация кирпичного производства при доступности сырья, транспортной и энергетической обеспеченности отличается простотой и быстрой окупаемостью.

Технологический цикл производства силикатного кирпича состоит из следующих этапов:

Технология производства керамического кирпича.- Приготовление смеси из песка и извести. Ее готовят двумя способами — силосным и барабанным.

- Прессование кирпичей. Это самая сложная и трудоемкая часть технологического процесса. Сначала смесью заполняются прессовые коробки, потом происходит само прессование. Заготовленные кирпичи снимают со стола и помещают на запарочные вагонетки.

- Кирпичи подвергаются автоклавной тепло-влажной обработке.

- Последняя стадия — высушивание и складирование.

Аналогично происходит производство красного кирпича. Сначала готовится сырьевой материал, потом его формируют, сушат и обжигают.

Здесь приведены лишь схематические примеры основных технологических цепочек производства кирпичей. На практике возможны свои нюансы и отличия.

Производство кирпича без обжига

Этапы производства силикатного кирпича.В этом случае используются трибо- и гиперпрессование. Главный упор делается на производство гиперпрессованого кирпича. Первые технологические стадии ничем не отличаются от предыдущего способа производства, а на завершающем этапе кирпичи помещаются в пропарочную камеру и выдерживаются там при температуре около 70 °С в течение десяти часов.

В этой технологии полностью отсутствует этап обжига, потому что гиперпрессованный кирпич дозревает сам по себе.

Это более экономный способ, поскольку он позволяет снизить расходы на энергопотребление. Однако для процедуры дозревания нужны большие площади, что тоже часто связано с дополнительными затратами.

Как организовать производство кирпичей?

Организовать предприятие можно и у себя дома. Не в квартире, конечно. Если вы задумали строительство жилых или хозяйственных построек, у вас есть участок земли, вода, дороги, газ и электричество, доступное месторождение глины, то вы с успехом можете заняться производством кирпичей.

Рентабельность небольшого производства сильно зависит не столько от рынка, сколько от затрат на энергию, сырье и заработную плату. Даже если у вас есть такие стартовые возможности, бизнес-план составлять нужно. Финансовая составляющая деятельности предприятия в настоящее время крайне нестабильна и зависит от региональных особенностей и ситуации в стране и в мире. Все остальные стороны обеспечения производства примерно сходны для разных регионов страны и состоят в следующем:

Линия производства кирпича.- Возведение зданий, где будет организовано производство. Можно использовать строения, где уже что-то производят.

- Приобретение технологического оборудования. Это туннельные печи и обжиговые вагонетки, оргтехника, строительно-монтажные, проектные и научно-исследовательские работы.

- Разработка месторождения. Стоимость этой части работ зависит от состояния месторождения и его удаленности от места производства. Если карьер по добыче глины, песка и извести еще никем не разрабатывался, то вам придется проводить подготовительные работы по сводке лесов, снятию почвы, выполнению природоохранных мероприятий.

- Особая категория расходов — это строительство дорог. Лучше всего планировать размещение производства так, чтобы не было необходимости в осуществлении дорожных работ. Особенно это нежелательно при небольшом производстве. Большинство владельцев кирпичных предприятий предпочитают размещать их так, чтобы месторождение сырья было близко к дорогам. Часто такие заводики вырастают возле карьеров, где глина является горной породой, уходящей в отвал. Однако это осуществимо только в том случае, если при добыче основного сырья отвалы не перемешиваются с другими грунтами.

- Отдельной статьей расходов является транспорт. Для бесперебойной работы завода необходимо наличие большегрузных автомобилей типа КамАЗ, а также экскаватора и бульдозера.

- Затраты на электрическую и тепловую энергии являются отдельной статьей расходов. Они зависят от близости коммуникаций или степени автономности производства. Что выгодней — подключаться к муниципальным или ведомственным источниками энергии или полностью обеспечить автономность своего производства? На этот вопрос можно ответить только при рассмотрении конкретной ситуации.

Можно на территории завода поставить ветровую установку, газогенератор, можно при наличии водотока установить небольшую ГЭС. Самым надежным способом обеспечения энергией собственного производства является наличие разных источников.

Рентабельность кирпичного производства зависит также от того, на какой рынок вы собираетесь работать. Если кирпич производится для локальных строек, то вопрос близости железной дороги не актуален, но зато крайне необходимы становятся хорошие грунтовые, а лучше асфальтированные дороги. Если вы делаете кирпич как минимум для нескольких регионов, то при планировании размещения завода нужно исходить из принципа доступности железной дороги. Дешевле железнодорожного транспорта только перемещение грузов водным путем.

Таким образом, производство кирпичей может стать частью малого, среднего и даже крупного бизнеса. Для кого-то это может быть началом пути в бизнесе. Однако, несмотря на кажущуюся простоту и понятность, изготовление кирпичей в рыночных условиях — это дело, требующее знаний, упорства и наличия определенного начального капитала.

kubkirpich.ru

Кирпич красный, производство, применение, как выбрать.

Кирпич — это отличный строительный материал, широко используемый во все времена для возведения всевозможных зданий и сооружений. Судя по многочисленным раскопкам древних построек из традиционного красного кирпича, можно утверждать, что этот материал на протяжении многих веков служит людям верой и правдой. Современный кирпичный дом – это дом с привлекательным внешним обликом, хорошими показателями практичности и долговечности, отличными тепло- и звукоизоляционными характеристиками.

Кирпич красный: характеристика и сфера применения

Красный кирпич, получивший свое название благодаря особой технологии изготовления на базе обжига, — это универсальный строительный материал стандартной прямоугольной формы с ровными, четкими гранями.

Его уникальная способность выдерживать физические, химические, атмосферные и прочие воздействия внешней среды обусловили повышенное внимание в строительной отрасли, где он применяется практически во всех видах строительных работ: наружные и облицовочные мероприятия, внутренняя отделка помещений и возведение различных конструкций, которые в дальнейшем не требуют специального ухода.

Безусловно, красный кирпич заслуживает уважение и любовь как профессиональных строителей, так и простых обывателей, не только благодаря своему внешнему виду, но и эксплуатационным характеристикам: высокая прочность и долговечность кирпичных изделий позволяют говорить об исключительной безопасности и экономической целесообразности возведенных из такого материала домов.

Отдельно нужно упомянуть об изоляционных показателях красного кирпича: в холодное время года он прекрасно справляется с задачей сохранения тепла в помещении, а в жаркий период бережет прохладу. Кроме того, для построек из такого материала характерны отличные показатели звуко- и теплоизоляции. Что, несомненно, положительно сказывается на репутации красного кирпича и является немаловажной причиной для выбора именно этого строительного материала.

Работа с кирпичом проста до невозможности, не таит в себе особых секретов и доступна обширному кругу мастеров и простых владельцев загородных участков. Для сооружения качественной кирпичной кладки исполнителю нужно правильно произвести все замеры будущей конструкции, рассчитать количество необходимых материалов, закупить кирпич и раствор хорошего качества. Отметим, что в среднем для создания кладки площадью 1 м² требуется 50-55 изделий стандартного размера. Кирпичный фасад, выполненный по всем правилам и строительным нормам, крайне редко нуждается в ремонте, а благодаря многообразию цветовых решений и конфигураций изделий, владелец сможет воплотить в жизнь самые неординарные и непредсказуемые проекты.

Технология изготовления

Красный кирпич получил свои уникальные эксплуатационные характеристики посредством особой технологии изготовления, которая включает в себя несколько этапов обработки:

- тщательное измельчение и перемешивание;

- добавление ингредиентов и формовка;

- процедура сушки и обжига.

Итак, в начале технологического процесса глиняная масса измельчается, очищается от ненужных компонентов и тщательным образом перемешивается до образования однородной консистенции. В результате получается смесь, внешне напоминающая пыль, в которую затем добавляются необходимые компоненты и формируются кирпичики стандартных размеров. Последующий этап заключается в удалении излишней влаги. Для этого изделия подвергаются сушке. Здесь очень важно проследить за тем, чтобы влага равномерно испарялась как с поверхности, так и с внутренней части кирпичика. В противном случае неравномерная сушка может привести к растрескиванию и деформации изделий, а также стремительному разрушению кладки.

На заключительной стадии процесса изготовления происходит обжиг изделий. Температура плавления, достигающая 800°С, доводит строительный материал до нужной кондиции, плотно соединяя все ингредиенты между собой.

Правильно выполненная технология изготовления и обжига позволит получить качественный и надежный кирпич со звонким и тонким звуком при ударе по нему. Легко узнать по внешнему виду пережженный кирпич: оплавленные края и практически черная сердцевина быстро бросаются в глаза. Такое изделие категорически запрещается использовать при сооружении несущих конструкций. Правда не спешите его выбрасывать: подобный строительный материал еще сгодится для проведения фундаментных работ.

К вопросу выбора кирпичных изделий следует отнестись крайне предусмотрительно и серьезно, уделяя внимание состоянию участка под строительство, предназначению будущего объекта, бюджету, которым Вы располагаете, а также основным характеристикам кирпича. На данном этапе следует ничего не перепутать и подобрать именно тот вид стенового материала, который наилучшим образом подойдет по эксплуатационным и качественным характеристикам для Вашей постройки. Например, если для своего будущего архитектурного сооружения Вы будете использовать облицовочный кирпич, то вскоре окажется, что в доме невыносимо холодно и некомфортно. А все потому, что был неверно выбран строительный материал, в данном случае – кирпич.

Виды красного кирпича

Отметим, что строительный рынок на сегодняшний день представляет более 5000 всевозможных сочетаний цветовых и фактурных решений, габаритов и конфигураций. Приведем наиболее распространенные классификации.

В зависимости от назначения:

1. Рядовой кирпич, предназначенный для возведения наружных и внутренних стен под облицовку, для перегородок и ограждающих сооружений. Отличается грубой поверхностью и невысокой устойчивостью к воздействиям внешней среды.

2. Облицовочный (отделочный) кирпич с качественной и привлекательной наружной поверхностью, выдерживающей любое внешнее воздействие. Прекрасно подходит для выполнения наружных работ.

3. Специальный кирпич (например, с высокими огнеупорными или кислотоупорными свойствами), предназначенный для сооружения дымоходов и печей.

В зависимости от размеров кирпичи бывают:

1. Одинарные (стандартные), используемые для наружных и внутренних работ, характеризуются наличием гладкой или рифленой поверхности, имеют размеры 250х120х65мм и объем пустотности до 70%. Средний расход на 1м² площади составляет 52 штуки.

2. Полуторные (утолщенные), позволяющие существенно сократить трудозатраты, строительный раствор, а также затраты времени на выполнение кирпичной кладки. Обладает рифленой поверхностью и размерами 250х120х88мм при объеме пустотности до 70%. Средний расход на 1м² площади составляет 41 штука.

3. Двойные, имеющие рельефную поверхность и габариты 250х120х140мм при объеме пустотности до 70%. Средний расход на 1м² площади составляет 26 штук.

4. Нестандартные (изделия европейских размеров, реставрационные, крупноформатные, четверные и прочие).

В зависимости от структуры:

1. Пустотелые кирпичи с количеством отверстий более 50% и плотностью до 1500 кг/м³. Такие изделия обладают низкой теплопроводностью и меньшим весом, благодаря чему существенно снижается нагрузка на фундамент и толщина стенок. Успешно применяется при отделочных и наружных работах.

2. Полнотелые кирпичи не имеют каких-либо отверстий. Отличаются привлекательной, но грубой поверхностью, которая подлежит оштукатуриванию, отличными теплоизолирующими свойствами и хорошей устойчивостью к воздействиям из вне. Универсальные полнотелые изделия идеально подходят для возведения колонн, стен, цоколей и фундаментов.

Выбираем красный кирпич

Покупка красного кирпича – это ответственный процесс, поскольку сооружения, которые Вы планируете возвести из этого стенового материала, должны служить Вам не один год, быть привлекательными и практичными.

Выбирая кирпичные изделия, помимо цены следует обратить внимание на следующие эксплуатационные характеристики, которыми могут обладать те или иные модификации:

- Прочность или марка изделия;

- Морозостойкость;

- Водопоглощение;

- Теплопроводность;

- Огнестойкость.

При покупке красных кирпичных изделий качество можно оценить визуально. Так, если цвет сердцевины более насыщен, чем края, то перед Вами кирпич высокого качества. Проверьте соответствие правильности размеров и форм, исключите наличие искривлений и трещин. Грани не должны содержать сколов, а само изделие не должно иметь известковых вкраплений.

Проверить качество можно также путем силового воздействия на него. Если при ударе раздается звенящий звук и кирпич раскалывается на 2-3 куска, то это указывает на высокое качество стенового материала. Узнать более подробно о кирпичных изделиях Вы можете из видеоролика на youtube.

svouimirukami.ru

инструкция, фото и видео-уроки, цена

Введение

Производство керамического кирпича схематично представлено выше. Но, прежде чем начать производственный цикл, его надо снабдить сырьевыми компонентами.

Залежи глины, как основного сырья для выпуска данного вида продукции, находят с помощью геологической разведки. После находки глиняных пластов, определяют характер их залегания, объемы запасов сырья (мощность, толщину пласта).

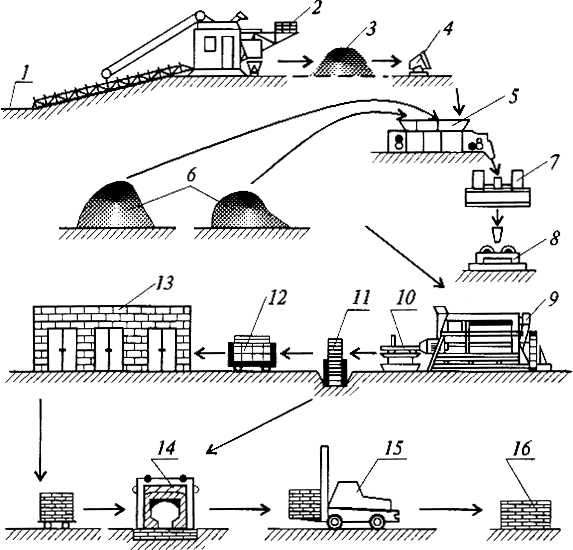

Общая технологическая схема производства керамического кирпича пластическим способом: 1 — карьер глины; 2 — экскаватор; 3 – запасник глины; 4 — вагонетка; 5 — ящичный подаватель; 6 — добавки; 7 — бегуны; 8 -вальцы; 9 -ленточный пресс; 10 — резак; 11 — укладчик; 12 — тележка; 13 — сушильные камеры; 14 — туннельная печь; 15 — погрузчик; 16 — склад.

При принятии решения по разработке найденных запасов сырья, проводят ряд подготовительных мероприятий:

- За 1-2 года до карьерных разработок, очищают и готовят поверхность над будущим карьером (корчуют и удаляют растения, осуществляется удаление ненужных, «мусорных» пород с поверхности, рыхлят).

- К карьеру строят пути для транспортной логистики (железнодорожной, автомобильной) для доставки сырья с места его добычи на производство, возводят обеспечивающие месторождение линии электроснабжения.

Валовую или селективную разработку карьеров, обычно открытым способом, могут осуществлять разными методами:

- Добыча экскаваторами (многоковшовыми).

- С помощью средств малой механизации (бульдозеров, струг, рыхлителей).

- Разработка взрывными работами.

Метод промышленного взрыва

- Гидравлическим методом (с применением гидромониторов).

Нормативные документы

Производство и технологии изготовления керамического («красного») кирпича, всей его номенклатуры, производимый из глины с применением различных добавок, осуществляется на керамических предприятиях.

Все производственные процессы на них организованы в соответствии с нормативными строительными документами:

- ГОСТ 9169 — 75 «Сырье глинистое для керамической промышленности. Классификация».

- ГОСТ 530 — 95 «Кирпич и камни керамические. Технические условия».

- ГОСТ 530 — 2012 (ГОСТ 530 — 2007) «Кирпич и камень керамические. Общие технические условия».

- ГОСТ 7484 — 78 «Кирпич и камни керамические лицевые. Технические условия».

- ГОСТ 18343 — 80 «Поддоны для кирпича и керамических камней. Технические условия».

Производственный процесс на керамических заводах

Важно! При выборе вида строительного кирпича — силикатного («белого») или керамического кирпича («красного») важно понять, какие их свойства для вас более предпочтительные. Например, если сравнить двойной силикатный кирпич М 150 и такого же типа размера, 250х120х138 (мм) и марки (М 150) керамическое изделие, то мы увидим – показатель влагопоглощения, морозостойкости, теплозащитные свойства лучше у последнего, а звукоизоляция у силикатного изделия. Цена более привлекательна у силикатного кирпича (как полнотелого, так и пустотелого), произведенного на основе сырья из песка и извести.

Для «красного» кирпича, производимого с соблюдением требуемой технологии, применяется более дорогие средства производства (оборудование), требуется больше временных, трудовых и электроэнергетических затрат. Отсюда и цена «керамики» выше, чем у «силиката» (разница в стоимости иногда достигает 50 – 55%).

Каким бы не было широким многообразие типов керамических изделий для кирпичного строительства, само производство всегда состоит из общих для всех предприятий технологических этапов.

Фото: Керамический строительный кирпич, многообразие его видов.

Основные операции, которые необходимо выполнять от добычи сырья и до выпуска готовой керамической номенклатуры производителя:

- Разведка и добыча основного сырья (глины), сопутствующих материалов, добавок (молотый уголь, песок, известняк, марганцевая руда и другие минеральные компоненты).

- Подготовка массы из глины.

- Формовка сырца.

- Сушка формированных изделий (сырца).

- Обжиг керамической продукции.

О геологоразведке сырья и разных способах его разработки, доставки мы упомянули в начале статьи.

Глиняное сырье для керамического кирпичного производства

Добытое глинистое сырье, в соответствии с ГОСТ 9169 — 75 классифицируют, по параметрам:

- огнеупорности;

- содержанию оксида алюминия;

- содержанию красящих оксидов, оксида железа и диоксида титана;

- содержанию водорастворимых солей;

- минеральному составу;

- содержанию тонкодисперсных фракций;

- содержанию крупнозернистых включений;

- пластичности;

- механической прочности на изгиб в сухом состоянии;

- спекаемости;

- содержанию свободного кремнезема.

Подготовка, обработка глиняной массы и ее формование

Глиняное сырье, добытое в карьере, как правило, не подходит в своем первоначальном виде для получения качественных изделий. Сырьевую массу доводят до готовности к использованию в производственном процессе.

До готовности массу из глиняного сырья доводят рядом мероприятий по ее обработки. Обработку сырья можно разделить, на:

- погодно – климатическую, естественную;

- механическую.

Вот именно сочетанием этих видов обработки, сырье и делают пригодным для производства.

- Естественная обработка – это временное вылеживание добытой карьерной глиняной смеси. По длительности эта процедура может занять один или два года. За это время сырье естественным, а при необходимости и искусственным, путем увлажняется. Проходит несколько циклов заморозки и размораживания, выветривается.

- Механическая обработка – это рукотворное продолжение обработки сырья. Во время этого этапа выполняются следующие работы:

- принудительное разрушение структуры карьерного сырья;

- удаление крупногабаритных «мусорных» кусковых фрагментов и вредных примесей;

- измельчение самой глины, мелких включений и добавок;

- замес многокомпонентной сырьевой массы, с целью получения однородной смеси, готовой к формованию.

Глинорыхлитель, бункер с билами на валу.

В механизации процесса массоподготовки применяется следующее оборудование и специальные машины:

- глинорыхлители;

- камневыделительные (дезинтеграторные), дырчатые, грубого и тонкого помола вальцы;

- бегуны;

- глинорастирочные машины;

- корзинчатые дезинтеграторы;

- роторные и шаровые мельницы;

- одно- и двухвальные глиномешалки;

- пропеллерные мешалки и другие средства механизации.

Многофункциональная установка заменяет собой несколько машин — бегуны, струги, вальцы, растиратели и мешалки глиномассы.

Инструкция по работам, технологическим картам, способам и методам приготовления глинномассы, зависит от вида керамических изделий. По способу подготовки и обработки сырья называют и саму технологию производства.

Способы приготовления, формования сырья из глины:

- Пластический (наиболее распространенный) – используется умеренно — среднепластичные, влажные и рыхлые глиномассы, для получения однородного глиняного теста с показателем влажности 18 – 28 процентов.

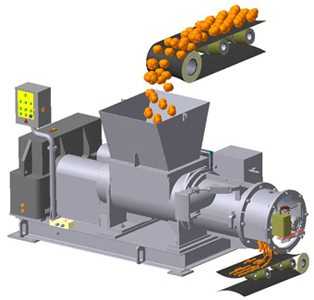

Формование в пластическом производстве всегда проходит при пластическом способе всегда на машине одного принципа действия. Эта специализированный пресс (ленточно – шнековый). Прессы могут быть с подогревом и вакуумированием, что лучше подготавливает глиносырьевую массу к формованию, улучшает показатели прочности обожженного сырца.

Ленточный вакуумный пресс: 1 — шнековый вал; 2 — прессовая головка; 3 — мундштук; 4 — глиняный брус; 5 — крыльчатка; 6 — вакуум-камера; 7 — решетка; 8 — глиномялка.

- Жесткий способ — разновидность пластического способа, с изготовлением глиномассы с влажностью 13 – 18 процентов из менее пластичного сырья. Формование происходит в гидравлических или вакуумных, шнековых прессах с высоким давлением.

При данном способе получение сырца с нужной прочностью, возможно без осуществления некоторых операций, которые обязательно применяются в пластическом производстве.

Обратите внимание! При пластическом и жестком методе формование заканчивается резкой ленты глиномассы на штучные изделия.

- Полусухой метод производства (менее распространен, чем пластический) – используется малопластичное сырье, «тощие» глины, в порошкообразном состоянии с влажностью 8 – 12 процентов.

Сырьевая загрузка, с большим количеством различных добавок, в виде отходов производства(шлаки, золы) обрабатывается и формуется в прессах с давлением 15 – 40 МПа. В разы большая металлоемкость, чем у пластического, но, само время такого производственного цикла уменьшается.

- Сухой способ – сырьем является глиняный порошок с влажностью 2 – 6 процентов, что позволяет обходиться без сушки. На выходе производственного процесса при этом методе получаются очень плотные керамические изделия (напольная плитка, кирпичи для дорожного покрытия).

- При шликерном способе используется трудноспекающееся, многокомпонентное, неоднородное сырье из самой глины и разных добавок (содержание воды до 40 процентов). С этим сырьем, работают методом литья, чтобы получить сложные керамические формы.

Этап сушки изделий

Предпоследний этап всего производственного цикла изготовления керамической номенклатуры. Данная операция предназначена для понижения показателя содержания влаги в изделиях до 5 – 6 процентов. Такой показатель необходим, чтобы во время обжига «керамики» не произошло растрескивание, деформации готовой продукции.

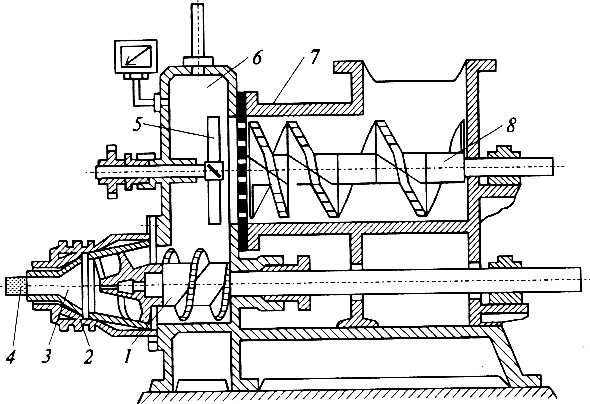

Туннельная сушилка: 1 – камера туннеля; 2 — вагонетки; 3 — вентиляторы; 4 — калориферы.

Раньше, еще с тех времен, когда глиняные кирпичи делали своими руками, и позже на заводах, сушка проходила естественным путем, до 3 — 4 недель. В современном производстве, удаление лишней влаги из сырца происходит искусственно в туннельных или камерных сушилках (температура воздуха 120 – 150 градусов С). В зависимости от влажности формованного сырца время процесса обычно не занимает больше 3 дней.

Обратите внимание! При выборе типа сушилки, рекомендуется отдавать предпочтение конструкциям непрерывного действия.

Обжиг керамической продукции

Процесс обжига технологически завершает изготовление керамического кирпича. Он проходит в кольцевых, туннельных и других печах. Сам этап обжига, можно разбить на следующие операции:

- прогрев форматированного сырца;

- непосредственный обжиг изделий;

- их контролируемое охлаждение.

В ходе прогрева сырца, при температуре 120 (градусов С), физически связанная влага испаряется, изделие утрачивает свою первоначальную пластичность. На этом этапе пластичность еще можно вернуть, увлажнив тело изделия.

При достижении 450 – 600 (градусов С), отделяется уже химически связанная влага, сама глина переходит в аморфное состояние, затем органические включения выгорают, и керамическое изделие окончательно теряет пластичность.

При температуре 800 (градусов С) начинаются необратимые реакции между поверхностями частиц, составляющие многокомпонентную структуру уже затвердевшего изделия. Это значительно повышает прочностные характеристики тела кирпича.

При достижении 1000 (градусов С) происходит, так называемая огневая усадка изделия. Оно спекается и уплотняется за счет легкоплавких компонентов. Они окутывают нерасплавленные составляющие, скрепляет их между собой. Усадка, от первоначального состояния, может быть в пределах 2 – 8 процентов.

В процессе охлаждения обожженного кирпича, остывающее изделие приобретает свое окончательное твердое состояние, водостойкие и прочностные свойства.

Контролируя, регулируя процесс обжига, и получают, керамические кирпичи с нужной структурой, пористостью, свойствами. Так при температурном режиме в интервалах 1100 – 1300 (градусов С) получают клинкерный кирпич, а при температурах от 1300 до 1800 (градусов С) – огнеупорный.

Туннельные секционные печи обжига

Совет! Тем, кто хочет открыть свое предприятие, выпускающий керамический кирпич, стоит обратить внимание на металлическую, секционную печь туннельного вида. Она быстрее монтируется, чем традиционные печи, да и цена намного ниже классических конструкций для обжига.

Вывод

Чтобы получить качественный керамический кирпич, его необходимо производить на современном или модернизированном производстве, оборудовании. Особенно это касается важнейшего этапа – обжига керамической продукции.

Посмотреть на автоматизированную линию изготовления кирпича можно на видео в этой статье (узнайте также как посчитать объем кирпичной кладки).

klademkirpich.ru