ПРОИЗВОДСТВО ЭТИЛОВОГО СПИРТА ИЗ ДРЕВЕСИНЫ

Гидролиз полисахаридов растительной ткани в холодной воде практически не наблюдается. При повышении температуры воды выше 100° гидролиз полисахаридов протекает, но настолько медленно, что практического значения такой процесс не имеет. Удовлетворительные результаты получаются только при применении катализаторов, из которых производственное значение имеют лишь сильные минеральные кислоты: серная и реже соляная. Чем выше концентрация сильной кислоты в растворе и температура реакции, тем быстрее протекает гидролиз полисахаридов до моносахаридов. Однако присутствие таких катализаторов имеет и отрицательную сторону, так как они одновременно с реакцией гидролиза полисахаридов ускоряют и реакции распада моносахаридов, соответственно снижая этим их выход.

При распаде гексоз в этих условиях вначале образуется окси — метилфурфурол, который быстро разлагается далее с образованием конечных продуктов: левулиновой и муравьиной кислот. Пентозы в этих условиях превращаются в фурфурол.

В связи с этим, чтобы получить из полисахаридов растительной ткани моносахариды, необходимо обеспечить наиболее благоприятные условия для реакции гидролиза и максимально сократить возможности дальнейшего распада образующихся моносахаридов.

В этом заключается задача, которую решают исследователи и производственники при выборе оптимальных режимов гидролиза.

Из большого числа возможных вариантов концентрации кислоты и температуры реакции в настоящее время практически применяются только два: гидролиз разбавленными кислотами и гидролиз концентрированными кислотами. При гидролизе разбавленными кислотами температура реакции обычно составляет 160—190° и концентрация катализатора в водном растворе колеблется от 0,3 до 0,7% (h3S04, НС1).

Реакцию проводят в автоклавах под давлением 10—15 атм. При гидролизе концентрированными кислотами концентрация серной кислоты обычно составляет 70—80%, а соляной 37—42%. Температура реакции в этих условиях 15—40°.

Снизить потери моносахаридов легче при гидролизе концентрированными кислотами, вследствие чего выход сахара при этом методе может достигать почти теоретически возможного, т, е. 650—750 кг из 1 т абсолютно сухого растительного сырья.

При гидролизе разбавленными кислотами снизить потери моносахаридов вследствие их разложения значительно труднее и поэтому практически выход моносахаридов в этом случае обычно не превышает 450—500 кг из 1 г сухого сырья.

Ввиду малых потерь сахара при гидролизе концентрированными кислотами получающиеся водные растворы моносахаридов — гидролизаты отличаются повышенной чистотой, что имеет большое значение при их последующей переработке.

Серьезным недостатком методов гидролиза концентрированными кислотами до последнего времени был большой расход минеральной кислоты на тонну получаемого сахара, что приво дило к необходимости регенерации части кислоты или использования ее в других производствах; это осложняло и удорожало строительство и эксплуатацию таких заводов.

Большие трудности возникали также при подборе для аппаратуры материалов, стойких в агрессивных средах. По этой причине основная масса действующих в настоящее время гидролизных заводов была построена по методу гидролиза разбавленной серной кислотой.

Первый опытный гидролизно-спиртовый завод в СССР был пущен в январе 1934 г. в г. Череповце. Исходные показатели и технический проект этого завода были разработаны кафедрой гидролизных производств Ленинградской лесотехнической академии в 1931 —1933 гг. На основе данных эксплуатации опытного завода было начато строительство в СССР промышленных гид — ролизно-спиртовых заводов. Первый промышленный гидролизно — спиртовый завод был пущен в Ленинграде в декабре 1935 г. Вслед за этим заводом в период 1936—1938 гг. вошли в строй Бобруйский, Хорский и Архангельский гидролизно-спиртовые заводы. Во время второй мировой войны и после нее было построено много больших заводов в Сибири и на Урале. В настоящее время проектная мощность этих заводов в результате совершенствования технологии перекрыта в 1,5—2 раза.

Основным сырьем для этих заводов является хвойная древесина в виде опилок и щепы, поступающая с соседних лесопильных заводов, где ее получают путем измельчения в рубительных машинах отходов лесопиления — горбыля и рейки. В отдельных случаях измельчают и хвойные дрова.

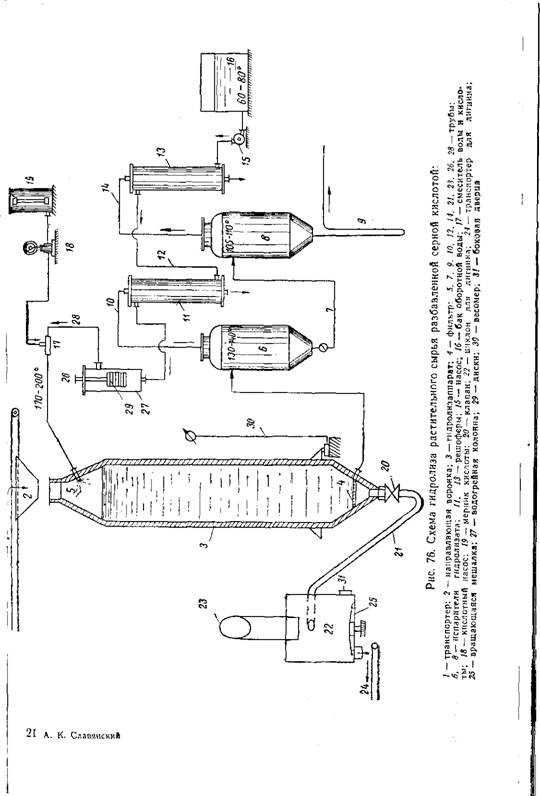

Схема получения моносахаридов на таких заводах представлена на рис. 76.

Измельченная хвойная древесина со склада сырья по транспортеру 1 поступает в направляющую воронку 2 и далее в горло-

|

Вину гидролизаппарата 3. Это вертикальный стальной цилиндр с верхним и нижним конусами и горловинами. Внутреннюю поверхность такого гидролизаппарата покрывают кислотоупорными керамическими или графитовыми плитками или кирпичом, укрепленным на слое бетона толщиной 80—100

В нижнем конусе установлен фильтр 4 для отбора полученного гидролизата. Гидролиз в таких аппаратах производится периодически.

Как уже указывалось выше, гидролизаппарат загружают измельченным сырьем через направляющую воронку. При загрузке сырья через трубу 5 поступает нагретая до 70—90° разбавленная серная кислота, которая смачивает сырье, способствуя его уплотнению. При таком методе загрузки в 1 м3 гидролизаппарата помещается около 135 кг опилок или 145—155 кг Щепы, в пересчете на абсолютно сухую древесину. По окончании загрузки содержимое гидролизаппарата подогревается острым паром, поступающим в нижний конус его. Как только будет достигнута температура 150—170°, в гидролизаппарат по трубе 5 начинает поступать 0,5—0,7’%-пая серная кислота, нагретая до 170—200°. Одновременно образующийся гидролизат через фильтр 4 начинает выводиться в испаритель б. Реакция гидролиза в гидролизаппарате продолжается от 1 до 3 часов. Чем короче время гидролиза, тем выше температура и давление в гидролизаппарате.

В процессе гидролиза полисахариды древесины переходят в соответствующие моносахариды, растворяющиеся в горячей разбавленной кислоте. Для предохранения этих моносахаридов от разложения при высокой температуре содержащий их гидролизат непрерывно в течение всей варки выводят через фильтр

Такой метод работы носит название перколяция. Чем быст рее идет перколяция, т. е. чем быстрее через гидролизаппарат протекает горячая кислота, тем быстрее образующийся сахар выводится из реакционного пространства и тем меньше он разлагается. С другой стороны, чем быстрее идет перколяция, тем больше расходуется на варку горячей кислоты и тем меньше получается концентрация сахара в гидролизате и соответственно больше расход пара и кислоты на варку.

Практически для получения достаточно высоких выходов сахара (при экономически приемлемой концентрации его в гидролизате) приходится выбирать некоторые средние условия пер — коляции. Обычно останавливаются на выходе сахара в 45—50% от веса абсолютно сухой древесины при концентрации сахара в гидролизате 3,5—3,7 % — Эти оптимальные условия реакции соответствуют отбору через нижний фильтр из гидролизаппара — та 12—15 м3 гидролизата на 1 т абсолютно сухой древесины, загруженной в гидролизаппарат. Количество гидролизата, отбираемого за варку на каждую тонну гидролизуемого сырья, называют гидромодулем вытекания, и он является одним из основных показателей примененного на заводе режима гидролиза.

В процессе перколяции между верхней и нижней горловинами гидролизаппарата возникает некоторая разность давлений, способствующая сжатию сырья по мере растворения содержащихся в нем полисахаридов.

Сжатие сырья приводит к тому, что в конце варки остающийся нерастворенным лигнин занимает объем около 25% начального объема сырья. Поскольку по условиям реакции жидкость должна покрывать сырье, уровень ее в процессе варки соответственно снижается. Контроль за уровнем жидкости в процессе варки осуществляется при помощи весомера

По окончании варки в аппарате остается лигнин, содержащий на 1 кг сухого вещества 3 кг разбавленной серной кислоты, на-^ гретой до 180—190°.

Из гидролизаппарата лигнин выгружают в циклон 22 по тру^ бе 21. Для этой цели быстро открывают клапан 20, соединяющий внутреннее пространство гидролизаппарата с циклоном 22. Благодаря быстрому снижению давления между кусочками лигнина содержащаяся в нем перегретая вода мгновенно вскипает, образуя большие объемы пара. Последний рвет лигнин и увлекает его в виде взвеси по трубе 21 в циклон 22. Труба 21 подходит к циклону по касательной, благодаря чему струя пара с лигнином, врываясь в циклон, движется вдоль стенок, совер — шая вращательное движение. Лигнин центробежной силой отбрасывается к боковым стенкам и, теряя скорость, падает на дно циклона. Освобожденный от лигнина пар через центральную трубу 23 выбрасывается в атмосферу.

Циклон 22 обычно представляет собой вертикальный сталь-‘ ной цилиндр объемом около 100 м3, снабженный боковой дверцей 31 и вращающейся мешалкой 25, которая помогает при выгрузке лигнина со дна циклона на ленточный или скребковый транспортер 24.

Для предохранения от коррозии внутренняя поверхность циклонов иногда защищается слоем кислотоупорного бетона Как уже указывалось выше, в процессе перколяции в верхний конус гидролизаппарата подается нагретая разбавленная серная кислота. Ее приготовляют путем смешивания в кислотоупорном смесителе 17 перегретой воды, подаваемой по трубе 28, с холодной концентрированной серной кислотой, поступающей из мерного бачка 19 через поршневой кислотный насос 18.

Поскольку холодная концентрированная серная кислота слабо корродирует железо и чугун, эти металлы широко используют для изготовления баков, насосов и трубопроводов, предназначенных для ее хранения и транспортировки к смесителю. Аналогичные материалы применяются и для подвода перегретой йоды к смесителю. Для защиты стенок смесителя от коррозии Применяют фосфористую бронзу, графит или пластическую массу — фторопласт 4. Последние два используются для внутренней футеровки смесителей и дают наилучшие результаты.

Готовый гндролизат из гидролизаппарата поступает в испаритель 6 высокого давления. Это — стальной сосуд, работающий под давлением и футерованный внутри керамическими плитками, как и гидролизаппарат. В верхней части испарителя емкостью 6—8 ж3 имеется крышка. В испарителе поддерживается давление на 4—5 атм ниже, чем в гидролизаппарате. Благодаря этому попадающий в него гидролизат мгновенно вскипает, частично испаряясь, и охлаждается до 130—140°. Образующийся пар отделяется от капель гидролизата и по трубе 10 поступает в решофер (теплообменник) 11, где конденсируется. Частично охлажденный гидролизат из испарителя 6 по трубе 7 поступает в испаритель 8 низкого давления, где охлаждается до 105—110° в результате вскипания при более низком давлении, обычно не превышающем одной атмосферы. Образующийся в этом испарителе пар по трубе 14 подается во второй решофер 13, где также конденсируется. Конденсаты из решоферов 11 и 13 содержат 0,2—0,3% фурфурола и используются для его выделения на специальных установках, которые будут рассмотрены ниже.

Тепло, содержащееся в паре, который выходит из испарителей 6 и 8, используется для нагрева воды, поступающей в смеситель 17. Для этой цели из бака 16 оборотной воды насосом 1Ь Теплую воду, полученную из ректификационного отделения гидролизного завода, подают в решофер низкого давления 13, где она нагревается с 60—80° до 100—110°. Затем по трубе 12 подогретая вода проходит решофер высокого давления 11, где паром при температуре 130—140° подогревается до 120—130°. Дальше температуру воды повышают до 180—200° в водогрейной колонне 27. Последняя представляет собой вертикальный стальной цилиндр с дном и верхней крышкой, рассчитанными на рабочее давление 13—15 атм.

Пар в водогрейную колонку подают по вертикальной трубе 26, на конце которой укреплены 30 горизонтальных дисков 2Ь. Пар из трубы 26 проходит через щели между отдельными дисками в колонну, заполненную водой. Последняя непрерывно подается в колонну через нижний штуцер, смешивается с паром, нагревается до заданной температуры и по трубе 28 поступает в смеситель 17.

Гидролизаппараты устанавливают на специальном фундаменте в ряд по 5—8 шт. На больших заводах число их удваивают и устанавливают их в два ряда. Трубопроводы для гидролизата изготовляют из красной меди или латуни. Арматура, состоящая из вентилей и клапанов, изготовляется из фосфористой или паспортной бронзы.

Описанный выше способ гидролиза является периодическим. В настоящее время испытываются новые конструкции гидролпз — аппаратов непрерывного действия, в которые при помощи специальных питателей непрерывно подается измельченная древесина, непрерывно удаляется лигнин и гидролизат.

Ведутся также работы по автоматизации гидролизаппаратов периодического действия. Это мероприятие позволяет более точно соблюдать заданный режим варки и одновременно облегчает труд варщиков.

Кислый гидролизат из испарителя низкого давления 8 (рис. 76) по трубе 9 подают в аппаратуру для его последующей переработки. Температура такого гидролизата 95—98°. В нем содержится (в %):

Серной кислоты. . . ……………………………………………………………………………………………….. 0,5 —0,7:

Гексоз (глюкоза, манноза, галактоза)………………………………………………………….. 2,5 —2,8;

Пентоз (ксилоза, арабиноза)…………………………………………………………………………. 0,8 —1,0;

Летучих органических кислот (муравьиная, уксусная) …………………………….. 0,24-0,30;

Нелетучих органических кислот (левулиновая) . . 0,2 —0,3;

Фурфурола………………………………………………………………………………………………………. 0,03—0,05;

Оксиметилфурфурола……………………………………………………………………………………. 0,13—0,16;

Метанола. ……………………………………………………………………………………………………….. 0,02-0,03

В гидролизатах присутствуют также коллоидные вещества (лигнин, декстрины), зольные вещества, терпены, смолы и т. д. Содержание моносахаридов в растительных гидролизатах при точных химических исследованиях устанавливают путем количественной бумажной хроматографии.

В заводских лабораториях при массовых экспрессных определениях Сахаров используется способность их в щелочной среде восстанавливать комплексные соединения окиси меди с образованием закиси меди:

2 Си (ОН)2 Си5 О + 2 Н2 О + 02.

По количеству образующейся закиси меди вычисляется со — i-фжание моносахаридов в растворе.

Такой метод определения Сахаров является условным, так Как одновременно с моносахаридами окись меди восстанавливают в закись также фурфурол, оксиметилфурфурол, декстрины, коллоидный лигнин. Эти примеси мешают определению истинного содержания сахара в гидролизатах. Общая ошибка здесь достигает 5—8%. Поскольку поправка на эти примеси требует большой затраты труда, ее обычно не делают, а полученные сахара в отличие от моносахаридов называют редуцирующими веществами или сокращено РВ. В заводских условиях учет количества вырабатываемого сахара в гидролизате учитывают в тоннах РВ.

Для получения этилового спирта гексозы (глюкоза, манноза и галактоза) сбраживают спиртообразующими дрожжами — сахаромицетами или шизосахаромицетами.

Суммарное уравнение спиртового брожения гексоз

C(i Hf, 06 — 2 С2 НГ) ОН + 2 С02 Гексоза этиловый спирт

Показывает, что при этом процессе теоретически на каждые 100 кг сахара должно получаться 51,14 кг, или около 64 л 100%-ного этилового спирта и около 49 кг углекислоты.

Таким образом, при спиртовом брожении гексоз получается почти в равных количествах два основных продукта: этанол и углекислота. Для осуществления этого процесса горячий кислый гидролизат должен быть подвергнут следующей обработке.:

1) нейтрализации; 2) освобождению от взвешенных твердых частиц; 3) охлаждению до 30°; 4) обогащению гидролизата необходимыми для жизнедеятельности дрожжей питательными веществами.

Кислый гидролизат имеет рН=1 —1,2. Среда, пригодная для брожения, должна иметь рН = 4,6—5,2. Чтобы придать гидро — лизату необходимую кислотность, содержащиеся в нем свободную серную и значительную часть органических кислот необходимо нейтрализовать. Если все кислоты, содержащиеся в гидролизате, условно выразить в серной кислоте, то ее концентрация составит около 1%. Остаточная кислотность гидролизата при рН = 4,6—5,2 составляет около 0,15%.

Поэтому для получения в гидролизате необходимой концентрации ионов водорода, в нем должно быть нейтрализовано 0,85% кислот. При этом полностью нейтрализуется свободная серная, муравьиная и часть уксусной. Остаются свободными левулиновая кислота и небольшая часть уксусной.

Нейтрализуют гидролизат известковым молоком, т. е. суспензией гидрата окиси кальция в воде с концентрацией 150—200 г СаО в литре.

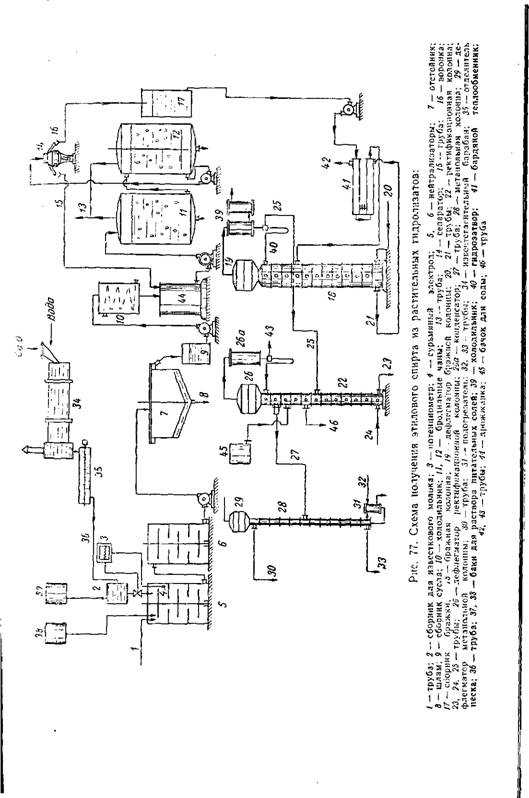

Схема приготовления известкового молока представлена нм рис. 77.

Негашеную известь СаО непрерывно подают в загрузочную воронку вращающегося известегасительного барабана 34. Одновременно в барабан подают необходимое количество воды. При вращении барабана негашеная известь, связывая воду, переходит в гидрат окиси кальция. Последний диспергируется в воде, образуя суспензию. Не прореагировавшие куски извести отделяются в конце барабана от известкового молока и сбрасываются в вагонетку. Известковое молоко вместе с песком протекает по трубе в отделитель песка 35. Последний представляет собой горизонтально расположенное железное корыто с поперечными перегородками и продольным валом с лопастями.

Негашеную известь СаО непрерывно подают в загрузочную воронку вращающегося известегасительного барабана 34. Одновременно в барабан подают необходимое количество воды. При вращении барабана негашеная известь, связывая воду, переходит в гидрат окиси кальция. Последний диспергируется в воде, образуя суспензию. Не прореагировавшие куски извести отделяются в конце барабана от известкового молока и сбрасываются в вагонетку. Известковое молоко вместе с песком протекает по трубе в отделитель песка 35. Последний представляет собой горизонтально расположенное железное корыто с поперечными перегородками и продольным валом с лопастями.

Известковое молоко в этом аппарате медленно течет справа налево и далее по трубе 36 сливается в сборник 2.

Песок медленно оседает между перегородками отделителя песка и при помощи медленно вращающихся лопаток удаляется из аппарата. Перед поступлением известкового молока в нейтрализатор его смешивают с заданным количеством сернокислого аммония, раствор которого поступает из бачка 37. При смешении известкового молока с сернокислым аммонием протекает реакция

Са (ОН)3 + (Nh5)2 S04-> CaS04 + 2 NH, ОН, в результате которой часть извести связывается серной кислотой сернокислого аммония и образуются кристаллы плохо растворимого двухводного сернокислого кальция CaS04-2h30. Одновременно образуется аммиак, остающийся в известковом молоке в растворенном состоянии.

Присутствующие в известковом молоке мелкие кристаллы гипса при последующей нейтрализации являются центрами кристаллизации образующегося гипса и предохраняют от образования пересыщенных растворов его в нейтрализованном гидролизате. Это мероприятие имеет важное значение при последующей отгонке спирта из бражки, так как пересыщенные растворы гипса в бражке вызывают гипсацию бражных колонн и быстро выводят их из строя. Такой метод работы получил название нейтрализации с направленной кристаллизацией гипса.

Одновременно с известковым молоком в нейтрализатор 5 Подаются слабокислый водный экстракт суперфосфата из мерника-бачка 38.

Соли даются в нейтрализатор из расчета 0,3 кг сернокислого аммония и 0,3 кг суперфосфата на 1 м3 гидролизата.

Нейтрализатор 5 (емкостью 35—40 м3) представляет собой стальной бак, футерованный кислотоупорными керамическими плитками и снабженный вертикальными мешалками и тормозными лопатками, укрепленными неподвижно на стенках бака. Нейтрализация на гидролизных заводах ранее производилась периодически. В настоящее время она вытесняется более совершенной непрерывной нейтрализацией. На рис. 77 приведена последняя схема. Процесс осуществляется в двух последовательно соединенных нейтрализаторах 5 и 6, имеющих одинаковое устройство. Кислый гидролизат по трубе 1 непрерывно подается в первый нейтрализатор, куда одновременно поступают известковое молоко и питательные соли. Контроль за полнотой нейтрализации производят путем измерения концентрации ионов водорода при помощи потенциометра 3 с сурьмяным или стеклянным электродом 4. Потенциометр непрерывно записывает рН гидролизата и автоматически регулирует его в заданных пределах, посылая электрические импульсы реверсивному мотору, соединенному с запорной арматурой на трубе, подающей известковое молоко в первый нейтрализатор. В нейтрализаторах сравнительно быстро протекает реакция нейтрализации и относительно медленно — процесс кристаллизации гипса из пересыщенного раствора.

Поэтому скорость протекания жидкости через нейтрализа — ционную установку обусловлена вторым процессом, требующим для своего окончания 30—40 мин.

По истечении этого времени нейтрализованный гидролизат, называемый «нейтрализатом», поступает в отстойник 7 полунепрерывного или непрерывного действия.

Полунепрерывный процесс состоит в том, что нейтрализат протекает через отстойник непрерывно, а оседающий на дно его гипс удаляется периодически, по мере накопления.

При непрерывной работе отстойника все операции производятся непрерывно. Перед спуском в канализацию шлам 8 в приемнике дополнительно промывается водой. Последний способ из-за некоторых производственных трудностей еще не получил широкого распространения.

Гипсовый шлам из отстойника обычно состоит наполовину из двухводного сернокислого кальция и наполовину из лигнина и гуминовых веществ, осевших из гидролизата. На некоторых гидролизных заводах гипсовый шлам обезвоживают, высушивают и обжигают, превращая в строительный алебастр. Обезвоживают на барабанных вакуум-фильтрах, а высушивают и обжигают во вращающихся барабанных печах, обогреваемых топочными газами.

Нейтрализат, освобожденный от взвешенных частиц, перед брожением охлаждается в холодильнике 10 (рис. 77) с 85 до 30°. Для этой цели обычно применяются спиральные или пластинчатые теплообменники, отличающиеся высоким коэффициентом теплопередачи и небольшими габаритами. При охлаждении из нейтрализата выделяются смолообразные вещества, которые оседают на стенках теплообменников и постепенно загрязняют их. Для чистки теплообменники периодически отключают и промывают 2—4%-ным горячим водным раствором едкого натра, который растворяет смолообразные и гуминовые вещества.

Нейтрализованный, очищенный и охлажденный гидролизат.

Содержащий необходимые питательные соли, носит название древесного сусла.

Сбраживают древесное сусло специальными акклиматизированными в этой среде спнртообразующими дрожжами. Брожение идет по непрерывному методу в батарее последовательно соединенных бродильных чанов 11 и 12.

Дрожжевая суспензия, содержащая около 80—100 г прессованных[1] дрожжей в литре, подается непрерывным потоком по трубе 15 в дрожжанку 44 и затем в верхнюю часть первого, или головного, бродильного чана 11. В дрожжанку одновременно’ с дрожжевой суспензией подается охлажденное древесное сусло. На каждый кубометр дрожжевой суспензии в бродильный чан поступает 8—10 м3 сусла.

Дрожжинки, содержащиеся в среде гексозных Сахаров, при помощи системы ферментов расщепляют сахара, образуя этиловый спирт и углекислоту. Этиловый спирт переходит в окружающую жидкость, а углекислый газ выделяется на поверхности дрожжинок в виде маленьких пузырьков, которые постепенно’ увеличиваются в объеме, затем постепенно всплывают на поверхность чана, увлекая приставшие к ним дрожжинки.

При соприкосновении с поверхностью пузырьки углекислоты лопаются, а дрожжинки, имеющие удельный вес 1,1, т. е. больший, чем у сусла (1,025), опускаются вниз, пока снова не будут подняты углекислотой на поверхность. Непрерывное движение дрожжинок вверх и вниз способствует перемещению потоков жидкости в бродильном чане, создавая перемешивание или «брожение» жидкости. Выделяющаяся на поверхности жидкости углекислота из бродильных чанов по трубе 13 поступает на установку для получения жидкой или твердой углекислоты, используется для получения химических продуктов (например, мочевины) или выпускается в атмосферу.

Частично сброженное древесное сусло вместе с дрожжами передается из головного бродильного чана в хвостовой чан 12, Где брожение и заканчивается. Поскольку концентрация сахарз в хвостовом чане небольшая, брожение в нем идет менее интенсивно, и часть дрожжей, не успевая образовать пузырьки углекислоты, оседает на дно чана. Чтобы не допустить этого, в хвостовом чане устраивают часто принудительное перемешивание жидкости мешалками или центробежными насосами.

Бродящая или сброженная жидкость называется бражкой. По окончании брожения бражка передается в сепаратор 14, работающий по принципу центрифуги. Попадающая в него бражка вместе со взвешенными в ней дрожжами начинает вращаться со скоростью 4500—6000 оборотов в минуту. Центробежная сила вследствие разности удельных весов бражки и дрожжей разделяет их. Сепаратор делит жидкость на два потока: больший, не содержащий дрожжей, поступает в воронку 16 и меньший, содержащий дрожжи, поступает через воронку в трубу 15. Обычно первый поток в 8—10 раз больше, чем второй. По трубе 15 дрожжевая суспензия возвращается в головной бродильный чан 11 Через дрожжанку 44. Сброшенное и освобожденное от дрожжей сусло собирается в промежуточном сборнике бражки 17.

При помощи сепараторов дрожжи постоянно циркулируют в замкнутой системе бродильной установки. Производительность сепараторов 10—35 м3/час.

Во время брожения и особенно при сепарации часть содержащихся в древесном сусле гуминовых коллоидов коагулируется, образуя тяжелые хлопья, медленно оседающие на дно бродильных чанов. В днищах чанов устроены штуцеры, через которые осадок периодически спускается в канализацию.

Как уже указывалось выше, теоретический выход спирта из 100 кг сброженных гексоз составляет 64 л. Однако практически вследствие образования за счет Сахаров побочных продуктов (глицерин, уксусный альдегид, янтарная кислота и т. д.), а также из-за присутствия в сусле вредных для дрожжей примесей выход спирта составляет 54—56 л.

Для получения хороших выходов спирта необходимо все время дрожжи поддерживать в активном состоянии. Для этого следует тщательно выдерживать заданную температуру брожения, концентрацию водородных ионов, необходимую чистоту сусла и оставлять в бражке перед поступлением ее на сепаратор небольшое количество гексоз, так называемый «недоброд» (обычно не более 0,1 %’ сахара в растворе). Благодаря наличию недоброда дрожжи все время остаются в активной форме.

Периодически гидролизный завод останавливают на планово — предупредительный или капитальный ремонт. В это время дрожжи следует сохранять в живом виде. Для этого суспензию дрожжей при помощи сепараторов сгущают и заливают холодным древесным суслом. При низкой температуре брожение резко замедляется и дрожжи потребляют значительно меньше сахара.

Бродильные чаны емкостью 100—200 м3 обычно изготовляются из листовой стали или, реже, из железобетона. Продолжительность брожения зависит от концентрации дрожжей и составляет от 6 до 10 часов. Необходимо следить за чистотой производственной культуры дрожжей и предохранять ее от инфицирования посторонними вредными микроорганизмами. Для этой цели все оборудование необходимо содержать в чистоте и периодически подвергать стерилизации. Наиболее простым способом стерилизации является пропарка всего оборудования и особенно трубопроводов и насосов острым паром.

По окончании брожения и отделения дрожжей спиртовая бражка содержит от 1,2 до 1,6% этилового спирта и около 1% пентозных Сахаров.

Выделяют спирт из бражки, очищают и укрепляют его в трехколонном брагоректификационном аппарате, состоящем из браж — ной 18, ректификационной 22 и метанольной 28 колонн (рис.77).

Бражка из сборника 17 насосом подается через теплообменник 41 на питающую тарелку бражной колонны 18. Стекая по тарелкам исчерпывающей части бражной колонны вниз, бражка встречает на своем пути поднимающийся вверх пар. Последний, постепенно обогащаясь спиртом, переходит в верхнюю, укрепляющую часть колонны. Стекающая вниз бражка постепенно освобождается от спирта, а затем из кубовой царги колонны 18 по трубе 21 переходит в теплообменник 41, где нагревает поступающую в колонну бражку до 60—70е. Дальше бражку нагревают до 105° в колонне острым паром, поступающим по трубе 20. Освобожденная от спирта бражка называется «бардой». По трубе 42 Барда выходит из бардяного теплообменника 41 и направляется в дрожжевой цех для получения из пентоз кормовых дрожжей. Этот процесс в дальнейшем будет подробно рассмотрен.

Бражная колонна в верхней укрепляющей части заканчивается дефлегматором 19, в котором конденсируются пары ьод — носпиртовой смеси, поступающие с верхней тарелки колонны.

В 1 м3 бражки при температуре 30° растворяется около 1 мъ углекислого газа, образовавшегося при брожении. При нагревании бражки в теплообменнике 41 и острым паром в нижней части бражной колонны растворенная углекислота выделяется и вместе с парами спирта поднимается в укрепляющую часть колонны и далее в дефлегматор 19. Неконденсирующиеся газы отделяются через воздушники, установленные на трубопроводах спиртового конденсата после холодильников. Низкокипящие фракции, состоящие из спирта, альдегидов и эфиров, проходят через дефлегматор 19 и окончательно конденсируются в холодильнике 39у Откуда в виде флегмы стекают обратно в колонну через гидрозатвор 40. Неконденсирующиеся газы, состоящие из углекислого газа, перед выходом из холодильника 39 проходят дополнительный конденсатор или промываются в скруббере водой для улавливания последних остатков спиртовых паров.

На верхних тарелках бражной колонны в жидкой фазе содержится 20—40% спирта.

Конденсат по трубе 25 поступает на питающую тарелку ректификационной колонны 22. Эта колонна работает аналогично бражной колонне, но на более высоких концентрациях спирта. В нижнюю часть этой колонны по трубе 24 подается острый пар, который постепенно вываривает спирт из спиртового конденсата, стекающего в низ колонны. Освобожденная от спирта жидкость, называемая лютером, по трубе 23 уходит в канализацию. Содержание спирта в барде и лютере составляет не более 0,02%.

Над верхней тарелкой ректификационной колонны устанавливается дефлегматор 26. Не сконденсировавшиеся в нем пары окончательно конденсируются в конденсаторе 26а и стекают обратно в колонну. Часть низкокипящих фракций отбирается по трубе 43 в виде эфироальдегидной фракции, которая возвращается в бродильные чаны, если она не имеет применения.

Для освобождения этилового спирта от летучих органических кислот в колонну подается из бака 45 10%-ный раствор едкого натра, который нейтрализует кислоты на средних тарелках укрепляющей части колонны. В средней части ректификационной колонны, где крепость спирта составляет 45—50%, накапливаются сивушные масла, которые отбираются по трубе 46. Сивушные масла представляют собой смесь высших спиртов (бутиловый, пропиловый, амиловый), образовавшихся из аминокислот.

Этиловый спирт, освобожденный от эфиров и альдегидов, а также сивушных масел, отбирается при помощи гребенки с верхних тарелок укрепляющей части ректификационной колонны и по трубе 27 поступает на питающую тарелку метанольной колонны 28. Спирт-сырец, поступающий из ректификационной колонны, содержит около 0,7% метилового спирта, который образовался при гидролизе растительного сырья и вместе с моносахаридами попал в древесное сусло.

При брожении гексоз метиловый спирт не образуется. По техническим условиям на этиловый спирт, вырабатываемый гидролизными заводами, в нем должно содержаться не более 0,1% метилового спирта. Исследования показали, что легче всего метиловый спирт отделяется из спирта-сырца при минимальном содержании в нем воды. По этой причине в метанольную колонну подают спирт-сырец с максимальной крепостью (94—96% этанола). Выше 96%’ этиловый спирт получить на обычных ректификационных колоннах нельзя, так как этой концентрации отвечает состав нераздельнокипящей водоспиртовой смеси.

В метанольной колонне легкокипящей фракцией является метанол, который поднимается в верхнюю часть колонны, укрепляется в дефлегматоре 29 и по трубе 30 сливается в сборники метанольной фракции, содержащей около 80% метанола. Для выпуска товарного 100%-ного метанола устанавливается вторая метанольная колонна, не показанная на рис. 77.

Этиловый спирт, стекая по тарелкам, опускается в нижнюю часть метанольной колонны 28 и по трубе 33 сливается в приемники готовой продукции[2]. Обогревают метанольную колонну глухим паром в выносном подогревателе 31, который установлен таким образом, что по принципу сообщающихся сосудов его межтрубное пространство залито спиртом. Поступающий в подогреватель водяной пар нагревает спирт до кипения и образующиеся спиртовые пары идут на обогрев колонны. Пар, поступающий в подогреватель 31, конденсируется в нем и в виде конденсата подается в сборники чистой воды или сливается в канализацию.

Количество и крепость полученного этилового спирта измеряют в специальной аппаратуре (фонарь, контрольный снаряд, мерник спирта). Из мерника паровым насосом этиловый спирт подают за пределы главного корпуса — в стационарные цистерны, располженные в складе спирта. Из этих цистерн по мере необходимости товарный этиловый спирт переливают в железнодорожные цистерны, в которых отвозят его к местам потребления.

Описанный выше технологический процесс дает возможность получать из 1 т абсолютно сухой хвойной древесины 150—180 л 100%-ного этилового спирта. При этом на 1 дкл спирта расхо

Дуется:

Абсолютно сухой древесины в кг. . . . . 55—66;

TOC o «1-3» h z серной кислоты — моаоидрата в кг … . 4,5;

Извести негашеной, 85%-ной в кг…………………………………………………. 4,3;

Пара технологического 3- и 16-атмосферного

В мегакалориях. ………………………………………………………………………….. 0,17—0,26;

Воды в м3……………………………………………………………………………………………. 3,6;

Элекгрознер в квт-ч.…………………………………………………………………….. 4,18

Годовая производительность гидролизно-спиртового завода средней мощности по спирту составляет 1 —1,5 млн. дал. На этих заводах основным продуктом является этиловый спирт. Как уже указывалось, одновременно с ним из отходов основного производства на гидролизно-спиртовом заводе вырабатывается твердая или жидкая углекислота, фурфурол, кормовые дрожжи, продукты переработки лигнина. Эти производства будут рассмотрены в дальнейшем.

На некоторых гидролизных заводах, получающих в качестве основного продукта фурфурол или ксилит, после гидролиза богатых пентозами гемицеллюлоз остается трудногидролизуемый остаток, состоящий из целлюлозы и лигнина и носящий название целлолигнина.

Целлолигнин может быть гидролизован перколяционным методом, как описано выше, и полученный гексозный гидролизат, обычно содержащий 2—2,5% Сахаров, может быть переработан по описанной выше методике в технический этиловый спирт или кормовые дрожжи. По этой схеме перерабатывается хлопковая шелуха, кукурузная кочерыжка, дубовая одубина, подсолнечная лузга и т. д. Такой производственный процесс является экономически выгодным только при дешевом сырье и топливе.

На гидролизно-спиртовых заводах обычно получается технический этиловый спирт, используемый для последующей химической переработки. Однако в случае необходимости этот спирт

сравнительно легко очищается путем дополнительной ректификации и окисления щелочным раствором перманганата. После такой очистки этиловый спирт вполне пригоден для пищевых целей.

Комментирование на данный момент запрещено, но Вы можете оставить

на Ваш сайт.

gazogenerator.com

Спирт из опилок древесины (гидролизный спирт) | Бутадиен из этилового спирта | Маномеры

Вы в лесу… Вокруг теснятся толстые и тонкие стволы деревьев. Для химика все они состоят из одного и того же материала — древесины, основной частью которой является органическое вещество — клетчатка (C6H10O5) х. Клетчатка образует стенки клеток растений, т. е. их механический скелет; довольно чистую мы её имеем в волокнах хлопчатой бумаги и льна; в деревьях она встречается всегда вместе с другими веществами, чаще всего с лигнином, почти такого же химического состава, но обладающего иными свойствами. Элементарная формула клетчатки C6H10O5 совпадает с формулой крахмала, свекловичный сахар имеет формулу C12H22O11. Отношение числа атомов водорода к числу атомов кислорода в этих формулах такое же, как и в воде: 2:1. Поэтому эти и им подобные вещества в 1844 г. были названы «углеводами», т. е. веществами, как бы (но не на самом деле) состоящими из углерода и воды.

Углевод клетчатка имеет большой молекулярный вес. Молекулы её представляют длинные цепи, составленные из отдельных звеньев. В отличие от белых зёрен крахмала, клетчатка представляет прочные нити и волокна. Это объясняется различным, теперь точно установленным, структурным строением молекул крахмала и клетчатки. Чистая клетчатка в технике зовётся целлюлозой.

В 1811 г. академик Кирхгоф сделал важное открытие. Он взял обыкновенный крахмал, полученный из картофеля, и подействовал на него разбавленной серной кислотой. Под действием H2SO4 произошёл гидролиз крахмала и он превратился в сахар:

Эта реакция имела важное практическое значение. На ней основано крахмало-паточное производство.

Но ведь клетчатка имеет ту же самую эмпирическую формулу, что и крахмал! Значит, из неё тоже можно получить сахар.

Действительно, в 1819 г. было впервые осуществлено и осахаривание клетчатки с помощью разбавленной серной кислоты. Для этих целей можно применять и концентрированную кислоту; русский химик Фогель в 1822 г. получил сахар из обычной бумаги, действуя на неё 87-процентным раствором H2SO4.

В конце XIX в. получение сахара и спирта из дерева стало интересовать уже и инженеров-практиков. В настоящее время спирт из целлюлозы получают в заводских масштабах. Способ, открытый в пробирке учёного, стад осуществляться в больших стальных аппаратах инженера.

Посетим гидролизный завод… В огромные варочные котлы (перколяторы) загружают опилки, стружки или щепу. Это — отходы лесопильных или деревообрабатывающих предприятий. Раньше эти ценные отходы сжигались или просто выбрасывались на свалку. Через перколяторы непрерывным током проходит слабый (0,2—0,6%) раствор минеральной кислоты (чаще всего серной). Долго держать одну и ту же кислоту в аппарате нельзя: содержащийся в ней сахар, полученный из древесины, легко разрушается. В перколяторах давление 8—10 ат, а температура 170—185°. При этих условиях гидролиз целлюлозы идёт значительно лучше, чем при обычных условиях, когда процесс весьма затруднителен. Из перколяторов получают раствор, содержащий около 4% сахара. Выход сахаристых веществ при гидролизе достигает 85 % от теоретически возможного (по уравнению реакции).

Дальше сахарный раствор поступает на сбраживание в спирт с помощью дрожжей, с чем мы уже знакомы. Так из дерева получают этиловый спирт. Он называется гидролизным спиртом.

Рис. 8. Наглядная схема получения гидролизного спирта из древесины.

Для Советского Союза, имеющего необозримые лесные массивы и неуклонно развивающего промышленность синтетического каучука, получение спирта из древесины представляет особый интерес. Ещё в 1934 г. XVII съезд ВКП(б) постановил всемерно развивать производство спирта из опилок и отходов бумажной промышленности. Первые советские гидролизно-спиртовые заводы начали регулярно работать с 1938 г. За годы второй и третьей пятилеток у нас были построены и пущены заводы по выработке гидролизного спирта — спирта из древесины. Этот спирт в настоящее время всё в больших количествах перерабатывается в синтетический каучук. Это — спирт из непищевого сырья. Каждый миллион литров гидролизного этилового спирта освобождает для питания около 3 тыс. тонн хлеба или 10 тыс. тонн картофеля и, следовательно, около 600 га посевной площади. Для получения этого количества гидролизного спирта нужно 10 тыс. тонн опилок с 45-процентной влажностью, что может дать за год работы один лесопильный завод средней производительности.

www.stroitelstvo-new.ru

Производство этилового спирта из непищевого сырья

Производство спирта из картофеля, зерна, мелассы, сахарной свеклы требует расхода больших количеств этих ценных видов сырья. Замена такого сырья более дешевым является одним из источников экономии пищевых продуктов и снижения себестоимости спирта. Поэтому в последнее время значительно увеличилось производство технического этилового спирта из непищевого сырья: древесины, сульфитных щелоков и синтетическим путем из этиленсодержащих газов.

Производство спирта из древесины

Гидролизная промышленность выпускает из растительных отходов, содержащих целлюлозу, в частности из древесных отходов, ряд продуктов: этиловый спирт, кормовые дрожжи, глюкозу и др.

На гидролизных заводах целлюлозу гидролизуют минеральными кислотами до глюкозы, которая используется для сбраживания в спирт, выращивания дрожжей и выпуска в кристаллическом виде. Существуют гидролизные заводы различного профиля: гидролизно-спиртовые, гидролизно-дрожжевые, гидролизно-глюкозные. Гидролизная промышленность имеет большое народнохозяйственное значение; оно обусловлено тем, что из малоценных растительных отходов получают ценные продукты. В частности, из 1 т абсолютно сухой хвойной древесины получают 170-200 л этилового спирта, для выработки которого потребовалось бы 0,7 т зерна или 2 т картофеля.

Гидролизная промышленность комплексно перерабатывает древесину, в результате чего на гидролизно-спиртовых заводах получают, кроме этилового спирта, и другие ценные продукты: фурфурол, лигнин, жидкую углекислоту, кормовые дрожжи.

Сырье гидролизного производства

Сырьем гидролизного производства служит древесина в виде различных отходов лесной и деревообрабатывающей промышленности: опилки, щепа, стружка и др. Влажность древесины колеблется от 40 до 60%. Опилки, перерабатываемые гидролизными заводами, обычно имеют влажность 40- 48%. В состав сухих веществ древесины входят целлюлоза, гемицеллюлозы, лигнин и органические кислоты.

Гемицеллюлозы древесины состоят из гексозанов: маннана, галактане и пентозанов: ксилана, арабана и их метилированных производных. Лигнин представляет собой сложное вещество ароматического ряда, химический состав и строение его еще не установлены.

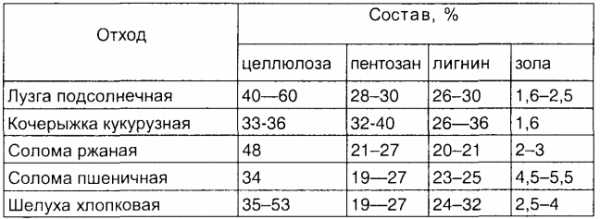

Химический состав абсолютно сухой древесины приведен в таблице 1.

Таблица 1 — Химический состав абсолютно сухой древесиныКроме древесины, в качестве сырья для гидролизной промышленности применяются и растительные отходы сельского хозяйства: подсолнечная лузга, кукурузная кочерыжка, хлопковая шелуха, солома зерновых злаков.

Химический состав растительных отходов сельского хозяйства представлен в таблице 2.

Таблица 2 — Химический состав растительных отходов сельского хозяйства

Таблица 2 — Химический состав растительных отходов сельского хозяйстваТехнологическая схема комплексной переработки древесины

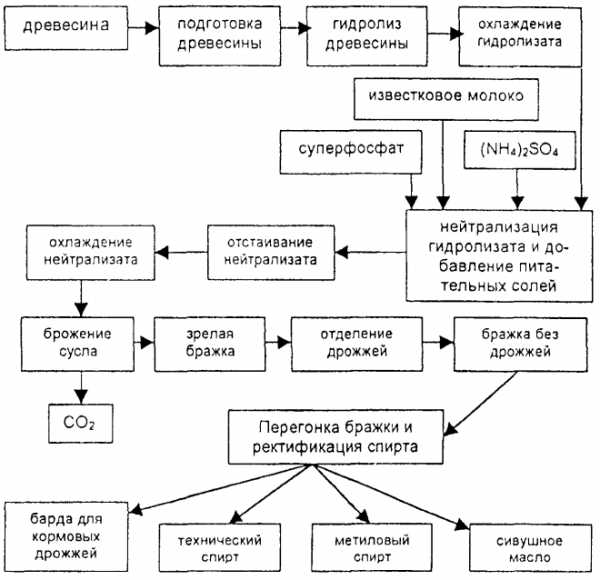

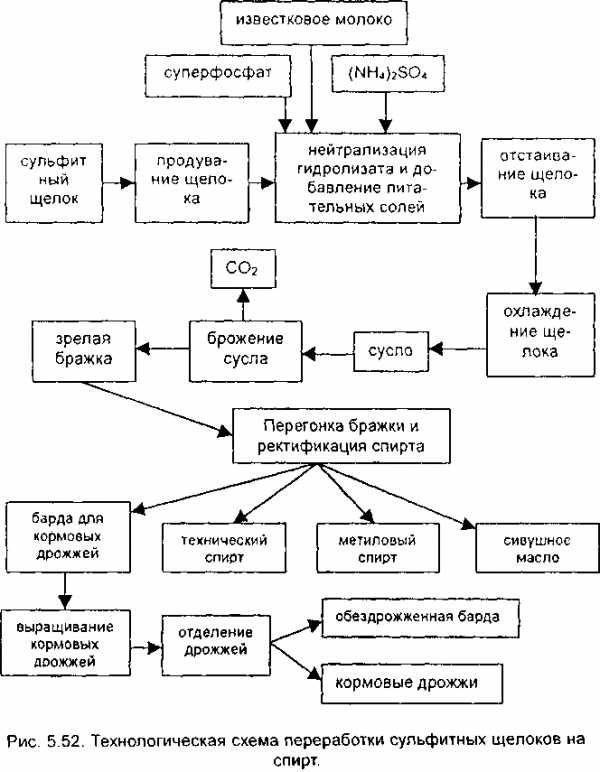

Технологическая схема комплексной переработки древесины состоит из следующих стадий: гидролиз древесины, нейтрализация и очистка гидролизата; сбраживание гидролизного сусла, перегонка гидролизной бражки.

Измельченную древесину подвергают гидролизу разбавленной серной кислотой при нагревании под давлением. При гидролизе гемицеллюлозы и целлюлоза разлагаются. Гемицеллюлозы превращаются в гексозы: глюкозу, галактозу, маннозу и пентозы: ксилозу и арабинозу; целлюлоза — в глюкозу. Лигнин при гидролизе остается в виде нерастворимого остатка.

Гидролиз древесины осуществляют в гидролизном аппарате — стальном цилиндрическом сосуде. В результате гидролиза получают гидролизат, содержащий около 2-3% сбраживаемых моносахаридов и нерастворимый остаток-лигнин. Последний можно использовать непосредственно в производстве строительных плит, в кирпичном производстве, при помоле цемента, в качестве топлива; после соответствующей обработки лигнин может применяться в производстве пластмасс, резиновой промышленности и др.

Полученный гидролизат направляют в испаритель, где пар отделяется от жидкости. Выделяющийся пар конденсируют и используют для выделения из него фурфурола, скипидара и метилового спирта. Затем гидролизат охлаждают до 75-80°С, нейтрализуют в нейтрализаторе известковым молоком до pH 4-4,3 и добавляют питательные соли для дрожжей (сернокислый аммоний, суперфосфат). Полученный нейтрализат отстаивают для освобождения от выпавшего осадка сернокислого кальция и других взвешенных частиц. Осевший осадок сернокислого кальция отделяют, сушат, обжигают и получают алебастр, используемый в строительной технике. Нейтрализат охлаждают до 30-32°С и направляют на брожение. Подготовленный таким образом к брожению гидролизат называется суслом. Брожение гидролизного сусла производят непрерывным способом в бродильных чанах. При этом дрожжи непрерывно циркулируют в системе; дрожжи отделяют от бражки на сепараторах. Выделяющийся при брожении углекислый газ используют для выпуска жидкой или твердой углекислоты. Зрелую бражку, содержащую 1,0-1,5% спирта, направляют для перегонки и ректификации на брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Барда, полученная после перегонки, содержит пентозы и ее используют для выращивания кормовых дрожжей.

Рисунок 1 — Технологическая схема комплексной переработки древесины на гидролизно-спиртовых заводах

Рисунок 1 — Технологическая схема комплексной переработки древесины на гидролизно-спиртовых заводахПри переработке по указанной схеме из 1 т абсолютно сухой хвойной древесины можно получить следующие количества товарных продуктов:

- Спирта этилового, л ………………….. 187

- Жидкой углекислоты, кг …………….. 70

- или твердой углекислоты, кг ……… 40

- Дрожжей кормовых, кг…………….. .. 40

- Фурфурола, кг …………………………….9,4

- Скипидара, кг ……………………………0,8

- Термоизоляционных и строительных лигно-плит, м2 …. 75

- Алебастра строительного, кг ……..225

- Сивушного масла, к г ………………..0,3

Производство спирта из сульфитных щелоков

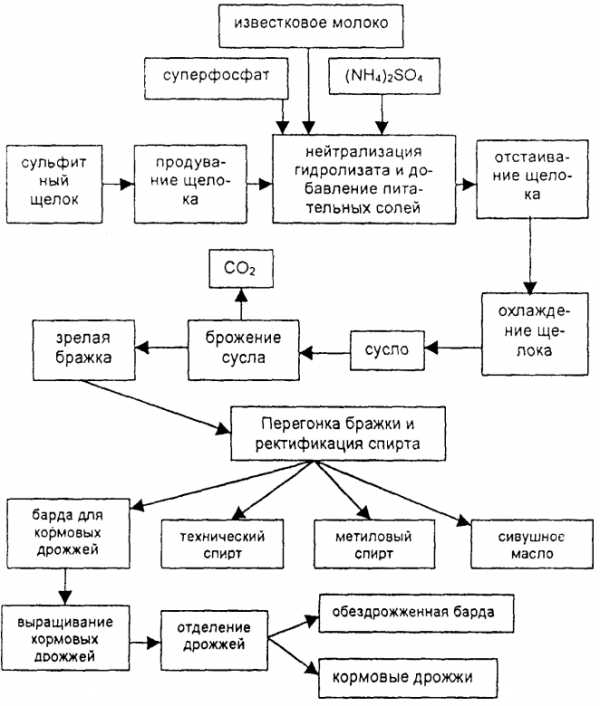

При производстве целлюлозы из древесины по сульфитному способу в качестве отхода получают сульфитный щелок — коричневую жидкость с запахом сернистого газа. Химический состав сульфитного щелока (%): вода — 90, сухие вещества — 10, в том числе производные лигнина — лигносульфонаты — 6, гексозы — 2, пентозы -1 , летучие кислоты, фурфурол и другие вещества — около 1. Длительное время сульфитные щелока спускали в реки, они загрязняли воду и уничтожали рыбу в водоемах. В настоящее время у нас имеется ряд заводов по комплексной переработке сульфитного щелока на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты. Производство спирта из сульфитных щелоков состоит из следующих стадий: подготовка сульфитного щелока к брожению, сбраживание сульфитнощелокового сусла, перегонка зрелой сульфитной бражки.

Подготовку сульфитного щелока к сбраживанию осуществляют по непрерывной схеме. Щелок продувают воздухом для удаления летучих кислот и фурфурола, задерживающих процесс брожения. Продутый щелок нейтрализуют известковым молоком и затем выдерживают для укрупнения выпавших кристаллов сернокислого и сернистокислого кальция; при этом добавляют питательные соли для дрожжей (сернокислый аммоний и суперфосфат). Затем щелок отстаивают. Осевший осадок- шлам — спускают в канализацию, а осветленный щелок охлаждают до 30-32°С. Подготовленный таким образом щелок называется суслом. Сусло направляют в бродильное отделение и сбраживают так же, как гидролизаты древесины, или применяют метод с подвижной насадкой. Подвижной насадкой называются волокна целлюлозы, остающиеся в щелоке. Метод брожения с подвижной насадкой основан на свойстве некоторых рас дрожжей сорбироваться на поверхности целлюлозных волокон и образовывать хлопья волокнисто-дрожжевой массы, которая в зрелой бражке быстро и полно оседает на дно чана. Брожение проводят в бродильной батарее, которая состоит из головного и хвостового чанов. В бродящем сусле волокна целлюлозы с сорбированными дрожжами находятся в непрерывном движении под влиянием выделяющегося углекислого газа. Отбродившая бражка поступает из головного чана в хвостовой, где заканчивается процесс брожения, и волокна с дрожжами оседают на дно. Осевшую дрожжеволокнистую массу насосом возвращают в головной чан, куда одновременно подают сусло, а зрелую бражку, содержащую 0,5-1% спирта, направляют в брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Полученная после перегонки барда содержит пентозы и служит питательной средой для выращивания кормовых дрожжей, которые затем отделяют, высушивают и выпускают в виде сухих дрожжей. Барду после отделения дрожжей, содержащую лигносульфонаты, упаривают до содержания сухих веществ 50-80%. Полученный продукт называется сульфитно-бардяным концентратом и применяется в производстве пластических масс, строительных материалов, синтетических дубителей для получения кожи, в литейном производстве и дорожном строительстве.

Из сульфитно-бардяных концентратов можно получить ценное ароматическое вещество — ванилин.

Технологическая схема комплексной переработки сульфитных щелоков на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты показана на рисунке 2.

Рисунок 2 — Технологическая схема переработки сульфитных щелоков на спирт

Рисунок 2 — Технологическая схема переработки сульфитных щелоков на спиртПри переработке сульфитных щелоков получают в пересчете на 1т еловой древесины:

- Спирта этилового, л ……………….. 30-50

- Спирта метилового, л …………………… 1

- Жидкой углекислоты, л ………….. 19-25

- Сухих кормовых дрожжей, кг …. 15

- Сульфитно-бардяных концентратов влажностью 20%, кг …. 475

Производство спирта синтетическим методом

Сырьем для производства синтетического этилового спирта служат газы нефтеперерабатывающих заводов, которые содержат этилен. Кроме того, можно использовать и другие этиленсодержащие газы: коксовый газ, получаемый при коксовании угля, и попутные нефтяные газы.

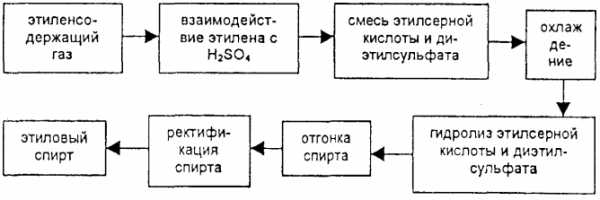

В настоящее время синтетический этиловый спирт получают двумя способами: сернокислотной гидратацией и прямой гидратацией этилена.

Сернокислая гидратация этилена

Производство этилового спирта этим способом состоит из следующих процессов: взаимодействия этилена с серной кислотой, при котором образуются этилсерная кислота и диэтилсульфат; гидролиз полученных продуктов с образованием спирта; отделение спирта от серной кислоты и очистка его.

Сырьем для сернокислой гидратации служат газы, содержащие 47-50% вес. этилена, а также газы с меньшим содержанием этилена. Процесс осуществляется по схеме, приведенной ниже.

Рисунок 3 — Технологическая схем а получения синтетического спирта способом сернокислотной гидратации

Рисунок 3 — Технологическая схем а получения синтетического спирта способом сернокислотной гидратацииЭтилен взаимодействует с серной кислотой в реакционной колонне, представляющей собой вертикальный цилиндр. Внутри колонны находятся колпачковые тарелки с переливными стаканами. В нижнюю часть колонны компрессором подают этиленосодержащий газ, сверху в колонну подводят для орошения 97-98%-ная серная кислота. Газ, поднимаясь вверх, на каждой тарелке барботирует через слой жидкости. Этилен с серной кислотой взаимодействует по реакциям:

Из реакционной колонны непрерывно вытекает смесь этилсерной кислоты, диэтилсульфата и непрореагировавшей серной кислоты. Эту смесь охлаждают в холодильнике до 50°С и направляют на гидролиз, при котором протекают такие реакции:

Моноэтилсульфат, полученный в результате второй реакции, подвергают дальнейшему разложению с образованием еще одной молекулы спирта.

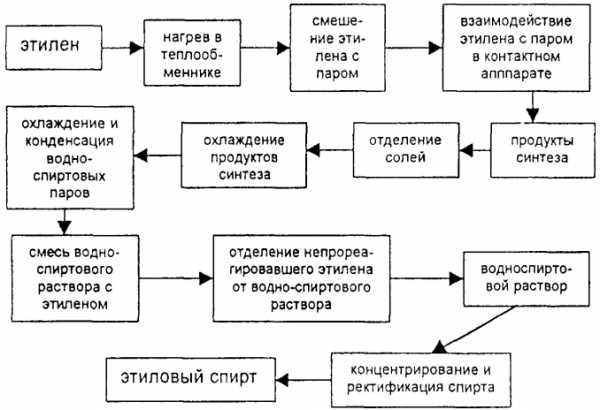

Прямая гидратация этилена

Технологическая схема производства этилового спирта способом прямой гидратации этилена представлена ниже.

Рисунок 4 — Технологическая схема прямой гидратации этилена при производстве этилового спирта

Рисунок 4 — Технологическая схема прямой гидратации этилена при производстве этилового спиртаСырьем для способа прямой гидратации служит газ с высоким содержанием этилена (94-96%). Этилен сжимают компрессором до 8-9 КПа. Сжатый этилен смешивают с водяным паром в определённых соотношениях. Взаимодействие этилена с водяным паром производят в контактном аппарате — гидрататоре, представляющим собой вертикальную стальную полую цилиндрическую колонну, в которой находится катализатор (фосфорная кислота, нанесенная на алюмосиликат).

Смесь этилена и водяного пара при 280-300°С под давлением около 8,0 КПа подают в гидрататор, в котором поддерживают такие же параметры. При взаимодействии этилена с водяным паром, кроме основной реакции образования этилового спирта, протекают побочные реакции, в результате которых получаются диэтиловый эфир, уксусный альдегид и продукты полимеризации этилена. Продукты синтеза уносят из гидрататора небольшое количество фосфорной кислоты, которая может в дальнейшем оказывать коррозийное действие на аппаратуру и трубопроводы. Чтобы избежать этого, кислоту, содержащуюся в продуктах синтеза, нейтрализуют щелочью. Продукты синтеза после нейтрализации пропускают через солеотделитель, а затем охлаждают в теплообменнике и производят конденсацию водно-спиртовых паров. Получают смесь водно-спиртовой жидкости и непрореагировавшего этилена. Непрореагировавший этилен отделяют от жидкости в сепараторе. Он представляет собой вертикальный цилиндр, в котором установлены перегородки, резко изменяющие скорость и направление газового потока. Этилен из сепаратора отводят во всасывающую линию циркуляционного компрессора и направляют на смешение со свежим этиленом. Водно-спиртовой раствор, вытекающий из сепаратора, содержит 18,5-19% об. спирта. Его концентрируют в отпарной колонне и в виде паров направляют для очистки в ректификационную колонну. Спирт получают крепостью 90,5% об. На заводах синтетического спирта применяется способ прямой гидратации этилена.

Производство синтетического спирта, независимо от способа его получения, значительно более эффективно, чем производство спирта из пищевого сырья. Для получения 1 т этилового спирта из картофеля или зерна необходимо затратить 160-200 чел -дней , из газов нефтепереработки только 10 чел -дней . Себестоимость синтетического спирта примерно в четыре раза меньше себестоимости спирта из пищевого сырья.

nomnoms.info

Производство этилового спирта из древесины

Ниже приведена схема различных промышленных способов получения уксусной кислоты и ее ангидрида. В эту схему не включено производство уксусной кислоты сухой перегонкой древесины, образование кислоты при окислении низших парафинов воздухом и получение уксусной кислоты брожением этилового спирта. Ацетальдегид, являющийся основным исходным продуктом при получении уксусной кислоты, обычно производят из этилового спирта или ацетилена. В последнее время дополнительным источником уксусной кислоты становится ацетальдегид, образующийся при окислении низших парафинов. [c.334]

ПРОИЗВОДСТВО этилового СПИРТА из ДРЕВЕСИНЫ [c.319]

До недавнего времени производство этилового спирта основыва- лось на пищеиом сырье — сбраживание крахмала из некоторых Черновых культур и картофеля с помощью ферментов, вырабатываемых дрожжевыми грибками. Этот способ сохранился и до сих тор, но он связан с большими затратами пищевого сырья и в свя-И1 с растущим потреблением спирта не может удовлетворить промышленность. Другой метод, также основанный на переработке растительного сырья, заключается в гидролизе древесины (гидролизный спирт). Древесина содержит до 50% целлюлозы, и при ее гидролизе водой в присутствии серной кислоты образуется глюкоза, которую подвергают затем спиртовому брол ению [c.188]

Сюда относятся гидролизная промышленность (производство этилового спирта гидролизом древесины), крахмало-паточное, пивоваренное и другие производства, где используются процессы брожения. [c.19]

Химизация народного хозяйства имеет двоякое значение. Во-первых, она усовершенствует технологию производственных процессов, заменяя механические операции химическим воздействием. Во-вторых, знание химии позволяет более разумно использовать природные ресурсы и создавать новые материалы с необходимыми свойствами. Химический метод производства характеризуется более высокой интенсивностью, производительностью труда, он легче поддается механизации и автоматизации. Тем самым возникает возможность существенно экономить затраты труда и снижать себестоимость выпускаемой продукции. Достаточно сказать, что капрон в 10 раз, а вискоза в 100 раз дешевле натурального шелка. Химическая переработка древесины позволяет полностью исключить отходы производства, причем в производстве этилового спирта 1 м древесины заменяет 275 кг зерна или 700 кг картофеля. Возможность создания искусственных полимеров из продуктов нефтепереработки, природных и попутных газов, а также отходов коксохимии позволяет в огромных количествах экономить пищевое сырье. Известное выражение М. Бертло о том, что химия сама создает собственный объект исследования, теперь приобрело особое значение. Начиная с середины XX в. химикам удалось создать материалы, подобных которым не существует в природе. Например, производство волокна началось с природной целлюлозы, затем перешло к ее химически модифицированным формам (вискоза, ацетатный шелк), а в конечном итоге сделало скачок к синтетическим материалам на принципиально новой основе (полиэфиры, полиамиды, полиакрилонитрил). [c.12]

В СССР был впервые разработан и внедрен в промышленность метод производства этилового спирта посредством гидролиза древесины, т. а. из непищевого сырья, а также прямой гидратации этилена. [c.337]

Применение рассмотренных выше процессов в промышленности для производства этилового спирта зависит от конкретных техникоэкономических условий. Этиловый спирт получают также при помощи традиционных процессов брожения углеводов хлебных злаков, мелассы (кормовой патоки) и из древесины. [c.198]

В качестве сырья для производства этанола в различных странах используют доступные растительные источники зерновые, картофель и свекловичная меласса — в России, Украине, Беларуси сахарозу и тростниковую мелассу — в США, рис — в Японии и т. д. В принципе любой источник гексозанов может быть использован в качестве сырья для получения этилового спирта, например, целлюлоза в древесине хвойнж, соломе, торфе и пр. Поэтому сульфитные щелока — отходы целлюлозно-бумажной промышленности нашли широкое применение в производстве этилового спирта. [c.395]

Производство спиртов гидратацией олефинов — одна из важнейших отраслей нефтехимической промышленности. Вместе с тем большое количество спиртов получается на основе окиси углерода и водорода и продуктов взаимодействия окиси углерода и водорода с олефинами, окислением высших парафинов и другими методами. Советский Союз стоит на первом месте в мире по производству этилового спирта у нас получается большое количество метанола из окиси углерода и водорода, бутилового и изопропилового спиртов из газов пиролиза и высших спиртов окислением жидких и твердых парафинов. Спирты являются массовой продукцией нефтехимического синтеза, их производство достигает /5 от общей продукции всех органических нефтехимических продуктов, поэтому большое значение для экономики их производства имеют методы их получения и исходное сырье. Этиловый спирт наиболее многотоннажный среди продукции остальных спиртов. Этиловый спирт получается тремя основными способами синтетически из этилена, из пищевого сырья и гидролизом древесины. [c.330]

В настоящее время все большее развитие получают способы производства этилового спирта nsi непищевого сырья. Один из таких способов — гидролизное производство. Сырьём для него служит древесина. Спирт получают также синтезом из этилена и воды — гидратацией этилена [c.223]

Среди растительного сырья ван ное место занимает также древесина. Она широко применяется в производстве ряда важнейших продуктов лесохимии. Из древесины получают спирты, сахар, глюкозу, белковые дрожжи, т. е. такие продукты, которые ранее получали в огромных количествах из более ценного сырья — зерна, картофеля, сахарной свеклы. В производстве этилового спирта гидролизом древесных опилок 1 т опилок заменяет 1 т картофеля или 300 кг зерна. Из 1 т сухих древесных опилок можно получить примерно 370 л этилового спирта или 100 кг глицерина и 500 кг дрож кей. [c.179]

С. В. Лебедев, выступая в 1932 г. с докладом на VI Менделеевском съезде, указывал на необходимость быстрейшей организации производства этилового спирта из различных непищевых источников сырья для замены в промышленности синтетического каучука спирта, вырабатываемого из пищевых материалов. Это указание С. В. Лебедева в настоящее время реализуется на практике. В производстве синтетического каучука с каждым годом увеличивается потребление спирта, получаемого иа непищевых источников, а именно гидратацией этилена из газов крекинга и пиролиза нефти, гидролизом древесины и сбраживанием растворимых углеводов и из сульфитных щелоков. [c.605]

Эта реакция широко применяется для использования громадного количества отходов древесины в лесопильной промышленности. Горы опилок, скапливающиеся вблизи таких заводов — это потенциальный сахар, который может быть использован взамен пищевого сырья для производства этилового спирта, получения кормовых дрожжей и т. д. Из 100 кг древесных опилок можно получить около 25 л этилового спирта, не считая других побочных продуктов. С каждым годом количество таких гидролизных заводов у нас в стране возрастает, что позволяет увеличить пищевые ресурсы для населения. [c.222]

Например, в № 4 за 1957 г. опубликован ряд обзоров по важнейшим вопросам развития гидролизной промышленности ( Современное представление о химии и строении лигнина , Получение многоатомных спиртов путем каталитического превращения полисахаридов растительных материалов , Фурфурол , Производство этилового спирта гидролизом древесины разбавленной серной кислотой , Пищевая кристаллическая глюкоза из древесины , Производство и использование кормовых дрожжей , Пути использования гидролизного лигнина , Органические кислоты из растительного сырья , Производство ванилина из лигносульфонатов , Использование сульфитных щелоков , Очистка сточных вод гидролизного и сульфитно-спиртового производства ). [c.26]

Некоторые отрасли промышленности занимаются расщеплением природных высокомолекулярных веществ с целью получения ценных пищевых продуктов и технических низкомолекулярных материалов. Сюда относятся гидролизная промышленность (производство этилового спирта гидролизом древесины), крахмало-паточное, пивоваренное и другие производства, использующие процессы брожения. [c.20]

Сырьем для производства этилового спирта служат зерновые культуры, картофель, а также и новые виды сырья отходы древесины и сельскохозяйственных продуктов, сульфитные щелока, этилен. [c.57]

Древесина может использоваться как сырье при условии разрушения структурных связей лигнина с целлюлозой и гидролизом последней до гексоз, т. е. требуется определенная химическая или биохимическая предобработка. Это сдерживает широкое использование древесины для получения спиртов, хотя в ряде стран, в первую очередь в Советском Союзе, в течение многих лет существует промышленное производство этилового спирта путем брожения гидролизатов древесины. Такой способ основан на кислотном или щелочном гидролизе древесины до гексоз, которые далее сбраживаются дрожжами до этанола. Но такая технология достаточно энергоемкая и требует использования коррозионно-устойчивого оборудования (основное препятствие ее широкого использования в практике). [c.629]

Очень важной практической проблемой является замена животного и растительного сырья непищевым. Например, древесину сейчас применяют как исходное сырье не только в производстве бумаги или искусственного волокна, но и для получения спирта, дрожжей и других продуктов. Это дает большую экономию ценных пищевых продуктов. При производстве этилового спирта тонна древесных опилок заменяет тонну, картофеля или 300 килограммов зерна. Теперь решается задача замены пищевых жиров синтетическими в мыловарении и в лакокрасочной промышленности. Весьма перспективны также работы по изготовлению искусственной кожи. [c.33]

За последние годы в нашей стране построены заводы по производству синтетического этилового спирта из этилена и увеличилась выработка спирта из древесины. Это дало возможность сэкономить большое количество пищевых продуктов . [c.482]

Растительные мат )иалы (древесина хлопковый пух, солома) Растительная целлюлозна ткань обезвоженная древесина содержит целлюлозу (до 50%), сопутствующие полисахариды и другие вещества Сырье для производства древесного угля, целлюлозы, этилового спирта, клеев, крахмальных веществ смолы [c.245]

Одним из важных видов химического сырья является природный газ, содержащий до 98% метана. Природный газ в химической промышленности используется для производства органических продуктов и аммиака. Древесина и древесные отходы—источник получения целлюлозы, этилового спирта, уксусной кислоты, фурфурола и ряда других продуктов. Из сланцев и торфа производят горючие газы, сырье для производства масел, моторных топлив, высокомолекулярных соединений и т.п. [c.30]

Например, при варке целлюлозы из древесины лиственных пород получаются щелоки с низким содержанием РВ и высоким — пентоз. Поэтому эти щелоки нецелесообразно использовать для производства этилового спирта. Их направляют на переработку для получения кормовых дрожжей по схеме 4 (II) без предварительной утилизации гексозного сахара на спирт. [c.158]

В СССР интерес к гидролизу древесины особенно возрос примерно с 1930 г., когда с развитием промышленности синтетического каучука по методу Лебедева сильно увеличилась потребность в этиловом спирте, который получали исключительно из пищевого сырья (картофель, рожь и т. д.). Опыт показал, что каждый миллион литров спирта, полученного гидролизом древесины (непищевое сырье), освобождает около 3000 т зерна или 10 ООО т картофеля и, следовательно около 600 га посевной площади. Для производства же 1 млн. л спирта из древесины требуется около 10 ООО т опилок с влажностью 45%, что может обеспечить годичная работа одного лесопильного завода средней производительности. Первые советские гидролизно-спиртовые заводы начали регулярно работать с 1938 г. [c.538]

В начальный период развития промышленности органического синтеза для получения органических соединений применяли главным образом растительное и животное сырье (древесину для получения уксусной кислоты, метилового спирта сахаристые вещества для производства этилового спирта и т. п.), а также продукты переработки каменноугольной смолы (бензол, толуол и др.). Позднее в качестве сырья стали применять карбид кальция СаСз получения ацетилена С2Н2) и генераторные газы, содержащие окись углерода — одно из важнейших исходных веществ органического синтеза. [c.197]

Фирма Hydrolyseet Derive, сравнивая экономику способа Эрана для одних и тех же видов продукции, получаемых из различного сырья, указывает, что организация производства этилового спирта путем гидролиза древесины по методу Эрана будет стоить для условий Франции на 50% меньше, чем обычное получение спирта из свеклы, земляной груши, зерновых злаков и других продуктов, при этом затраты электроэнергии и рабочей силы уменьшается на 30 и 40%, а потребление пара будет ничтожно, так как в процессе нигде не вводится вода. В результате себестоимость гидролизного сахара снизится до величины, не достижимой для свеклосахарных заводов или гидролизных заводов, работающих по другим методам. [c.21]

Здесь йет необходимости подробно характеризовать каждый из названных продуктов. Достаточно обратить внимание лишь на некоторые из них и преимущественно на ту сторону, которая связывает их с нефтехимией. Так, метиловый спирт раньше получался в ничтожных количествах при сухой перегонке древесины, а теперь производится в больших количествах из синтезгаза — смеси окиси углерода с водородом. Этиловый спирт, начиная с 50-х годов, стал одним из многотоннажных нефтехимических продуктов, в методах его производства за последние 20 лет произошли коренные изменения. Так, до 1940 г. в США 75% продукции этилового спирта получалось брожением и 25% синтетически из э1 илена, а в 1960 г. из 1000 тыс. ж этилового спирта 85% получено из этилена и 15% брожением. Такое изменение в структуре производства этилового спирта связано с тем, что этиловый спирт, из этилена, стоит в 4—6 раз дешевле, чем этиловый спирт из пищевого сырья. На производство этилового спирта брожением расходуется большое количество пищевого сырья. Так, на получение 1 млн. т спирта брожением нужно затратить 4 млн. т зерна или 12 млн. г картофеля. Естественно, это количество пищевого сырья освобождается, если этиловый спирт получается из этилена. Советский Союз стоит на первом месте в мире по производству этилового спирта в 1962 г. его было получено 1,56 млн. т или 203,6 млн. декалитров, а в 1964 г. 213 млн. декалитров — 1,66 млн. т. Производство синтетического этилового спирта в нашей стране непрерывно расширяется. Так, в 1958 г. синтетического спирта было получено 200 тыс. г, а в 1962 г. уже около 630 тыс. т, что составило более 36% от общей продукции этилового спирта. Расход пищевого сырья (зерно, картофель, сахарная свекла и др.) на производство этилового спирта в 1962 г. составил более 4 млн. г. За семилетие (1959—1965 гг.) намечалось увеличить производство синтетического этилового апирта в 5 раз. [c.34]

Гидролиз целлюлозы происходит под влиянием кислых катализаторов, которые сильно ускоряют гидролиз гликозидных связей, весьгла стойких к действию щелочей. Этот процесс имеет важное значение в технике, он служит основой производства этилового спирта гидролизом древесины с последующим сбраживанием образовавшейся при гидролизе глюкозы. [c.718]

Этиловый спирт производится на значительно более широкой базе, чем остальные производные этилена. Он может получаться из пищевых продуктов (патоки, зерна, картофеля), из древесины (из сульфит-целлюлозных щелоков и гиаролизом древесины), а также из нефтяных и коксовых газов. Таким образом, производство спирта характеризуется широко разветвленными производственными связями, поэтому экономика производства спирта сильно меняется в зависимости от особенностей района нахождения предприятий по производству этилового спирта (условия развития сельского и лесного хозяйства, нефте- и углехимии). [c.297]

Советские ученые и инженеры успешно развивают и рационализируют технологический процесс производства гидролизного спирта, применяя новые прогрессивные методы производства. В 1946 г. группе ученых и инженеров (Шарков, Чепиго, Мартыненко, Иванов) за разработку и внедрение методов производства этилового спирта из древесины присуждена Сталинская премия. [c.269]

Тем не менее в области технического использования растительного и минерального сырья имеются некоторые обнтие тенденции, в частности тенденция перехода к использованию более распространенных и менее ценных видов сырья взамен дефицитных и дорогих. Так, например, древесину в последнее время применяют пе только для сухой перегонки, производства бумаги, пластмасс, искусственного волокна, но и для получения спирта, сахара, глюкозы, белковых и жировых дрожжей, т. е. таких продуктов, которые ранее получались в огромных количествах из более ценного пищевого сырья — зерна, картофеля, сахарной свеклы и пр. При производстве этилового спирта гидролизом древесных опилок I т опилок заменяет 1 т картофеля или 300 кг зерна . В настоящее врем1Я из древесины можно получить сотни ценных химических продуктов. [c.109]

Успехи органической химии позволяют производить ряд ценных органических продуктов из самого разнообразного сырья. Так, напрнмер, этиловый спирт, используемый в громадных количествах в производстве синтетического каучука, искусственных волокон, илас ическпх масс, взрывчатых веществ, эфиров и т. п., можно получать из пищевых продуктов (зерна, картофеля, сахарной свеклы), гидролизом древесины и гидратацией этилена. Этилен же, в свою очередь, получается при химической переработке природных газов, нефти и других видов топлива. Вначале пищевое сырье в производстве спирта стала вытеснять древесина. Из 1 т древесины при гидролизе получается около 160 кг этилового спирта, что заменяет 1,6 т картофеля или 0,6 т зерна. Производство гидролизного спирта обходится дещевле, чем из пищевого сырья. При комплексной химической переработке древесина используется вместо пищевого сырья также в производстве глицерина, кормового сахара, кормовых дрожжей, уксусной, лимонной и молочной кислот и других продуктов. Особенно быстро развивается производство синтетического спирта гидратацией этилена таким образом, растительное сырье вытесняется минеральным. Себестоимость синтетического спирта из нефтяных газов в три раза ниже, чем из пищевого сырья. Интенсивно развивается также производство синтетического каучука из бутан-бутиленовой фракции попутных нефтяных газов, поэтому этиловый спирт потерял доминирующее значение в производстве. синтетического каучука. Из продуктов переработки газов и нефти ныне вырабатывают также уксусную кислоту, глицерин и жиры для производства моющих средств. При этом экономятся громадные количества пищевого сырья и получается более дешевая продукция. [c.23]

Выделять целлюлозу в чистом виде можно различными методами. Один из них — сульфитный. Этот способ заключается в предварительном измельчении и последующей варке древесины под давлением с бисульфитом кальция Са(Н50з)2- Все вещества, сопутствующие целлюлозе, при этом переходят в раствор, а чистую целлюлозу отфильтровывают. Образовавшийся раствор, содержащий значительные количества сахаристых веществ, спирт, лигно-сульфонаты, является отходом при производстве бумаги. Эти растворы, называемые сульфитными щелоками, используются в качестве сырья для получения этилового спирта, органических кислот, многоатомных спиртов, антибиотиков, концентрата сульфитноспиртовой барды (см. с. 254) и др. [c.250]

chem21.info

Производство этилового спирта из непищевого сырья — КиберПедия

Производство спирта из картофеля, зерна, мелассы, сахарной свеклы требует расхода больших количеств этих ценных видов сырья. Замена такого сырья более дешевым является одним из источников экономии пищевых продуктов и снижения себестоимости спирта. Поэтому в последнее время значительно увеличилось производство технического этилового спирта из непищевого сырья: древесины, сульфитных щелоков и синтетическим путем из этилен содержащих газов.

Производство спирта из древесины. Гидролизная промышленность выпускает из растительных отходов, содержащих целлюлозу, в частности из древесных отходов, ряд продуктов: этиловый спирт, кормовые дрожжи, глюкозу и др.

На гидролизных заводах целлюлозу гидролизуют минеральными кислотами до глюкозы, которая используется для сбраживания в спирт, выращивания дрожжей и выпуска в кристаллическом виде. Существуют гидролизные заводы различного профиля: гидролизно-спиртовые, гидролизно-дрожжевые, гидролизно-глюкозные. Гидролизная промышленность имеет большое народнохозяйственное значение; оно обусловлено тем, что из малоценных растительных отходов получают ценные продукты. В частности, из 1 т абсолютно сухой хвойной древесины получают 170-200 л этилового спирта, для выработки которого потребовалось бы 0,7 т зерна или 2 т картофеля.

Гидролизная промышленность комплексно перерабатывает древесину, в результате чего на гидролизно-спиртовых заводах получают, кроме этилового спирта, и другие ценные продукты: фурфурол, лигнин, жидкую углекислоту, кормовые дрожжи.

Сырье гидролизного производства. Сырьем гидролизного производства служит древесина в виде различных отходов лесной и деревообрабатывающей промышленности: опилки, щепа, стружка и др. Влажность древесины колеблется от 40 до 60%. Опилки, перерабатываемые гидролизными заводами, обычно имеют влажность 40- 48%. В состав сухих веществ древесины входят целлюлоза, гемицеллюлозы, лигнин и органические кислоты.

Гемицеллюлозы древесины состоят из гексозанов: маннана, галактана и пентозанов: ксилана, арабана и их метилированных производных. Лигнин представляет собой сложное вещество ароматического ряда, химический состав и строение его еще не установлены.

Химический состав абсолютно сухой древесины приведен в табл 5.8.

Таблица 5.8 Химический состав абсолютно сухой древесины

| Древесина | Состав, % | ||||

| целлюлоза | другие гексозаны | пентозаны | лигнин | органические кислоты | |

| Хвойная | 42-50 | 10-12 | 8-10 | 28-31 | 4-5 |

| Лиственная | 28-48 | - | 22-35 | 20-25 | 10-12 |

Кроме древесины, в качестве сырья для гидролизной промышленности применяются и растительные отходы сельского хозяйства: подсолнечная лузга, кукурузная кочерыжка, хлопковая шелуха, солома зерновых злаков.

Химический состав растительных отходов сельского хозяйства представлен в табл. 5.9.

Таблица 5.9 Химический состав растительных отходов сельского хозяйства

| Отход | Состав, % | |||

| целлюлоза | пентозан | лигнин | зола | |

| Лузга подсолнечная | 40-60 | 28-30 | 26-30 | 1,6-2,5 |

| Кочерыжка кукурузная | 33-36 | 32-40 | 26-36 | 1,6 |

| Солома ржаная | 21-27 | 20-21 | 2-3 | |

| Солома пшеничная | 19-27 | 23-25 | 4,5-5,5 | |

| Шелуха хлопковая | 35-53 | 19-27 | 24-32 | 2,5-4 |

Технологическая схема комплексной переработки древесины состоит из следующих стадий: гидролиз древесины, нейтрализация и очистка гидролизата; сбраживание гидролизного сусла, перегонка гидролизной бражки.

Измельченную древесину подвергают гидролизу разбавленной серной кислотой при нагревании под давлением. При гидролизе гемицеллюлозы и целлюлоза разлагаются. Гемицеллюлозы превращаются в гексозы: глюкозу, галактозу, маннозу и пентозы: ксилозу и арабинозу; целлюлоза — в глюкозу. Лигнин при гидролизе остается в виде нерастворимого остатка.

Гидролиз древесины осуществляют в гидролизном аппарате — стальном цилиндрическом сосуде. В результате гидролиза получают гидролизат, содержащий около 2-3% сбраживаемых моносахаридов и нерастворимый остаток-лигнин. Последний можно использовать непосредственно в производстве строительных плит, в кирпичном производстве, при помоле цемента, в качестве топлива; после соответствующей обработки лигнин может применяться в производстве пластмасс, резиновой промышленности и др.

Полученный гидролизат направляют в испаритель, где пар отделяется от жидкости. Выделяющийся пар конденсируют и используют для выделения из него фурфурола, скипидара и метилового спирта. Затем гидролизат охлаждают до 75-80°С, нейтрализуют в нейтрализаторе известковым молоком до pH 4-4,3 и добавляют питательные соли для дрожжей (сернокислый аммоний, суперфосфат). Полученный нейтрализат отстаивают для освобождения от выпавшего осадка сернокислого кальция и других взвешенных частиц. Осевший осадок сернокислого кальция отделяют, сушат, обжигают и получают алебастр, используемый в строительной технике. Нейтрализат охлаждают до 30-32°С и направляют на брожение. Подготовленный таким образом к брожению гидролизат называется суслом. Брожение гидролизного сусла производят непрерывным способом в бродильных чанах. При этом дрожжи непрерывно циркулируют в системе; дрожжи отделяют от бражки на сепараторах. Выделяющийся при брожении углекислый газ используют для выпуска жидкой или твердой углекислоты. Зрелую бражку, содержащую 1,0-1,5% спирта, направляют для перегонки и ректификации на брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Барда, полученная после перегонки, содержит пентозы и ее используют для выращивания кормовых дрожжей.

При переработке по указанной схеме из 1 т абсолютно сухой хвойной древесины можно получить следующие количества товарных продуктов: