Производство древесного угля

Бизнес на производстве древесного угля. Технология и оборудование для производства древесного угля.

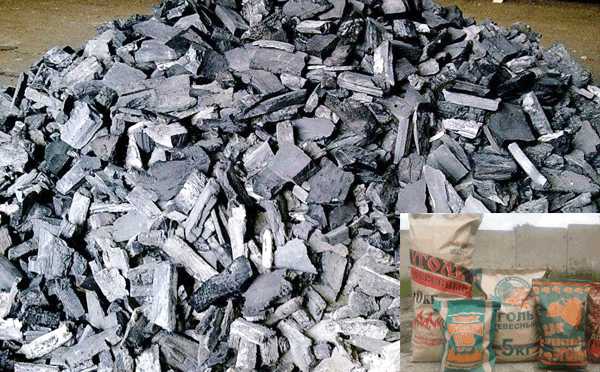

Производство древесного угля – быстро окупаемый бизнес на древесных отходах. Чтобы организовать небольшое производство, не нужны значительные капиталовложения. Бизнес на угле выгоден в первую очередь при доступности сырья — отходов древесины. Оптовая стоимость одной тонны древесного угля составляет 500 – 900$.

.

Древесный уголь это экологически чистое топливо, при горении он не выделяет вредных веществ, обладает высокой теплоотдачей и практически не дымит.

Существует несколько видов древесного угля, которые можно получить из определённой древесины:

- Чёрный – из мягких пород тополь, липа, ольха, осина, ива.

- Красный – из хвойных пород сосна, ель.

- Белый – из твёрдых пород берёза, дуб, граб, вяз.

Наиболее качественный и дорогой уголь можно получить из твёрдых пород дерева.

Оборудование для производства древесного угля.

Для организации производства древесного угля понадобится следующее оборудование.

Пиролизная бездымная печь.

Ещё сравнительно недавно для производства древесного угля использовались печи открытого типа, которые имели низкий процент выхода угля и к тому же наносили вред, окружающей среде выбрасывая газы в атмосферу. В настоящий момент на производствах используются печи закрытого типа (пиролизные) которые позволяют получить практически вдвое больше угля, чем в печах открытого типа и не загрязняют окружающую среду.

При выборе печи нужно в первую очередь ориентироваться на производительность, ремонтопригодность и цену.

Также для распиливания древесины понадобятся бензопилы и топор колун, чтобы колоть крупные поленья.

Сепаратор для разделения углей на фракции.

Весы и мешкозашивочная машина для фасовки.

Технология производства древесного угля.

Для производства древесного угля применяется технология пиролиза – обжиг древесины в ёмкости без доступа кислорода при температуре до 500 °С. При пиролизе газы, которые выделяются при горении остаются в камере и тем самым поддерживают процесс горения, парогазы выводятся через патрубок в конденсаторе, жидкость отделяется от газа.

Процесс происходит в реторте (замкнутый сосуд) в котором древесина разлагается без доступа воздуха под воздействием нагрева.

Древесину загружают в реторту, печь растапливают и нагревают реторту, температуру контролируют с помощью пирометра.

Сначала реторту нагревают до температуры 150 °С, из древесины выделяется влага и происходит процесс сушки древесины.

Далее температуру поднимают до 300 — 350 °С, начинается процесс пиролиза, выделяется газ, реакционное тепло, древесина обугливается образуется уголь.

Теперь уголь нужно отделить от смол и неконденсируемых газов, для этого температуру в установке поднимают до 500 °С, процесс называется прокалкой.

Процесс останавливают и печь охлаждают.

Когда уголь остывает, его вынимают из печи, просеивают на сепараторе и упаковывают.

Бизнес на производстве древесного угля.

Производство нужно располагать на загородных территориях, лучшим вариантом будет участок на окраине посёлка. Следует помнить, что санитарная зона производства с пиролизными печами должна составлять не менее 100 метров, это минимальное расстояние к жилым постройкам.

Для печей не требуется помещение, их размещают на открытой площадке, но для хранения угля потребуется крытое сухое помещение.

Что касается прибыли, то она напрямую зависит от стоимости закупки древесина и её типа. Сами по себе отходы древесины стоят достаточно дёшево, но транспортировка, погрузка, доставка, могут значительно увеличить себестоимость сырья. Поэтому рентабельней организовывать производство древесного угля непосредственно возле лесопилок.

Если использовать древесину мягких сортов, то выход 1 тонны угля получается с 11 м ³ древесины. При использовании твёрдых пород 7 м³ на 1 тонну угля. Оптовая цена древесного угля в зависимости от типа использованной при производстве древесины может составлять 500 – 900$ за тонну.

Популярные бизнес идеи

Поделитесь этой идеей бизнеса в соц. сетях

idei-biz.com

Производство древесного угля.

⇐ ПредыдущаяСтр 2 из 3Следующая ⇒Сегодня в мире производится около 9 млн. т/год древесного угля. Более 7,5 млн. тонн из этого количества делает Бразилия. Многолесная Россия производит немногим больше 100 тыс. т/год (в канун перестройки производилось 350 тыс. т/год). Существует неудовлетворенный спрос на древесный уголь. В Россию ввозят уголь из Белоруссии и Украины, из Китая. Китай поставлял активированный уголь в Россию до самого последнего времени, теперь начал поставлять кристаллический кремний, который тоже делается на древесном угле. Потребление древесного угля на душу населения в год в Европейских странах превышает 20 кг, в скандинавских странах 25 кг, в Японии свыше 60 кг. В России этот показатель менее 100 грамм. Существует несколько разновидностей древесного угля, связанных с различной технологией изготовления и особенностями сырья. Например, в Японии очень велик спрос на так называемый «белый» уголь, выжигаемый из дальневосточного железного дуба. Некоторые зарубежные фирмы изготавливают в качестве топлива для каминов и грилей «красный уголь», получаемый мягким углежжением при невысокой температуре.

Предпочтительным сырьем для углежжения является твердолиственная древесина. Из нее получается более прочный и плотный уголь.

Как бы эффективно не проводились рубки леса, но от 40 до 70% древесины, которая на корню находится в лесу, так или иначе, превращается в отходы. Часть этих отходов сегодня нашли способ применять, и наша задача научиться использовать те отходы, которые не может использовать никто. В новых условиях сырьем для углежжения чаще становятся отходы хвойных пород, осина, кустарниковые. Сделать из них качественный уголь можно, если производить уголь по отработанной технологии и брикетировать.

Технология производства древесного угля не самая сложная, но современное углежжение требует некоторых знаний и определенной культуры производства. Иначе выход угля снижается, уголь получается трещиноватый, мелкий, пахнущий смолами, недожженный.

На нынешнем этапе развития наиболее приемлемы те технологические решения, которые могут быть использованы в условиях лесопромышленного предприятия и позволяют переработать отходы. При этом углевыжигательные аппараты должны отвечать следующим условиям:

- Производительность по сырью соответствует объему отходов на предприятии (как правило, 3…20 тыс. м3/год). Таким образом, исключаются дальние перевозки сырья, удорожающие производство.

- При небольшой производительности нецелесообразно перерабатывать жидкие продукты. Они должны сжигаться, покрывая потребности процесса в тепле.

- Установка должна быть экологически чистой. Необходимо исключить выбросы в окружающую среду и загрязнения.

- Установка должна быть простой в изготовлении.

- Установка должна быть проста в управлении, взрыво- и пожаробезопасна.

Большое распространение получили передвижные углевыжигательные печи УВП. В настоящее время в эксплуатации находятся в основном варианты пятой модификации – печи УВП-5.

Углевыжигательная печь УВП-5.

1 камера углежжения; 2 топка; 3 дымовая труба; 4 колосник; 5 люки; 6 предохранительный клапан

Их обслуживание требует тяжелого ручного труда. Но печи дешевы в изготовлении. Главный их недостаток состоит в том, что все парогазы выбрасываются в атмосферу, загрязняя окружающую среду. Печи не имеют изоляции и, поэтому, теплопотери велики. Температура поверхности печи в стадии экзотермы достигает 300 оС, что является грубым нарушением нормативов техники безопасности. Выход угля из кубометра дров вдвое ниже, чем у рационально организованных установок. Вместе с тем, благодаря плотной ручной укладке дров, они относятся к числу наиболее эффективных по выходу угля на единицу объема аппарата и на тонну израсходованного металла.

К числу достоинств УВП-5 можно отнести и ее транспортабельность.

Попытки создания аппарата, имеющего те же достоинства, что и УВП-5, но не имеющего его недостатков делались изобретателями неоднократно.

В 1992 году в ЛТА (Лесотехническая академия, г. Санкт-Петербург) была разработана печь, которая должна была стать альтернативой экологически грязным установкам. Сущность технического решения состоит в том, что выемные реторты устанавливаются в отверстия в верхнем настиле топочного устройства

Реторты устанавливаются в печь со сдвигом во времени. Так что когда в одной идет сушка, в другой – пиролиз, а в третьей прокалка угля. Парогазы выходят через колосники и специальные каналы в топочный объем и там догорают. За счет этого удовлетворяется потребность в тепле, если исходная влажность дров ниже 50%. При более высокой влажности в топку добавляются дрова. Топка работает непрерывно, а реторты, в которых процесс завершился, извлекаются и устанавливаются для охлаждения в специальные подставки с песчаным затвором.

В освободившееся отверстие вставляется очередная реторта, заполненная свежими дровами. Таким образом, топочное пространство не охлаждается, и теплопотери уменьшаются. Охлаждение угля также протекает эффективно, поскольку отвод тепла идет только от угля, через одинарную стенку реторты. Отпадает необходимость заливать уголь водой. Установка «всеядна» – способна перерабатывать и дрова, и отходы различных размеров. Благодаря тому, что охлаждению подвергается только выемная реторта, а не вся установка, не только выигрывается тепло, но и оборот реторт существенно снижается. В топке сжигаются дрова, но основное тепло печь получает за счет сжигания собственных паров и газов. Это дает экономию тепла и делает печь экологически чистой.

Совершенствование этой технологии вылилось в создание семейства аппаратов с выемными ретортами, которые имеют разнесенные зоны сушки и пиролиза. Это позволяет более рационально использовать тепло, направляя горячие дымовые газы сначала в зону пиролиза, а затем в сушилку. Дальнейшее развитие этого направления позволило создать печи семейства УПР и «ЭКОЛОН». Установки этих типов предназначены для производства древесного угля с содержанием углерода от 80 % до 98 % и зольностью не выше 0.6–3 % из любых пород древесины и отходов ее переработки. Продукция, полученная на этих печах, имеют заключения по качеству древесного угля, и соответствует нормативам, определенным ГОСТами РФ: ГОСТ 7657-84 (уголь древесный). Установки являются экологически безопасными, т. к. в них предусмотрено полное сжигание продуктов пиролиза сырья (отходов), а затем и их углеродных остатков.

Сейчас работает два «ЭКОЛОНА» мощностью до 2000 т/год угля. Создана новая версия «ЭКОЛОН-М». Эта версия запланирована в двух модификациях с производительностью 800-1000 и 1800-2000 т/год угля.

Рис.1 Печь «ЭКОЛОН»

1 топка; 2 пиролизная камера; 3 сушильная камера; 4 реторты с дровами; 5 реторты с остывающим углем; 6 вытяжная труба

Рис.2 Печь УПР-80.

Установка УПР-80 по производству древесного угля относятся к стационарным установкам постоянного действия со стальными вертикальными выемными ретортами. Дожигание пиролизных газов производится в топке. Процессы сушки и пиролиза в установке совмещены. Выход готовой продукции составляет 70-85 тонн / месяц.

Установка проста в эксплуатации, не требует квалифицированной рабочей силы, экономична, экологически чиста, может быть установлена в любом месте под открытым небом. При работе выделяет избыточное тепло (по паспорту до 2 МВт), достаточное для отопления производственных помещений или организации сушильного комплекса по сушке пиломатериалов.

Технические и эксплуатационные характеристики установки УПР-80

| Площадь занимаемого участка, кв. м | |

| Высота / длина / ширина, м | 4 / 10,4 / 2,4 |

| Вес, т | |

| Количество реторт | |

| Температура, °С: — в топке — в пиролизере — в сушилке | 1000–1200 700–800 300–400 |

| Количество дров необходимое для производства 1 т угля, куб. м | |

| Количество дров, потребляемое топкой на 1 т угля, менее куб. м | |

| Электроэнергия | 380 В, 5 кВт |

| Количество рабочих, чел/смену | 2–3 |

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

Технологический процесс изготовления древесного угля состоит из следующих стадий:

1) Поступление древесного сырья, приём и складирование.

2) Подготовка древесного сырья и загрузка его в реторты.

3) Сушка, пиролиз древесного сырья, выгрузка и охлаждение древесного угля.

4) Выгрузка охлаждённого древесного угля из реторт, приёмка, сортировка и фасовка готового продукта.

ПОСТУПЛЕНИЕ ДРЕВЕСНОГО СЫРЬЯ, ПРИЁМ И СКЛАДИРОВАНИЕ.

Сырьё древесное поступает на предприятие автомобильным транспортом и разгружается на площадку для хранения лесоматериала.

На площадке древесина складируется в продольные сплошные штабели длиной до 50 м и высотой 2-3 метра. На складе необходимо иметь 2-х месячный запас древесины, поскольку, находясь на площадке, древесина за 2 месяца теряет 10-25% влаги.

Поступившее сырьё подвергается входному контролю.

ПОДГОТОВКА ДРЕВЕСНОГО СЫРЬЯ И ЗАГРУЗКА ЕГО В РЕТОРТЫ.

Печи необходимо загружать древесным сырьём определённого размера. Для этого, поступившая древесина должна подвергаться раскряжёвке. Брёвна подаются на линию по подготовке сырья, где производится их распиливание дисковой пилой (бензопилой) на заготовки длиной 10-15 см, затем заготовки диаметром более 30 см раскалываются на дровокольном станке на поленья с длиной линии раскола 10-20 см.

Далее древесные заготовки подаются скребковым транспортёром (вручную) в реторту, установленную в опрокидыватель. С целью достижения более плотной укладки древесных заготовок во время заполнения реторт производится равномерное их распределение по всему объёму.

Заполненная древесными заготовками реторта в опрокидывателе закрывается крышкой, переворачивается на 180° и транспортируется краном на площадку отстоя.

Исходная древесина толщиной менее 8 см используются как топочные дрова. Отходы, образующие при распиливании и раскалывании исходной древесины с помощью цепного конвейера собираются в бункере или в контейнере, откуда по мере необходимости вывозятся потребителю.

СУШКА, ПИРОЛИЗ ДРЕВЕСНОГО СЫРЬЯ, ВЫГРУЗКА И ОХЛАЖДЕНИЕ ГОТОВОГО ПРОДУКТА.

Получение древесного угля из древесины осуществляется в печи под воздействием тепла дымовых газов, образующихся в топках в результате сгорания дров и пиролизных газов, выделяющихся из древесины при её нагревании в ретортах.

Печь состоит из печной камеры, съёмной крышки и цельнометаллической реторты, выполненной из жаропрочной стали. В нижней части к реторте прикреплена крышка, выполненная в виде решётки, обеспечивающей выход газов пиролиза непосредственно в пространство топки, расположенной в нижней части печной камеры под ретортой.

Установка работает следующим образом:

Реторта, заполненная древесным сырьём, краном переносится для сушки на площадку к печи, в которой заканчивается цикл пиролиза. С печи пиролиза снимается крышка, затем с сушильной камеры. Реторта с готовым углём вынимается краном из печи пиролиза и ставится для охлаждения на площадку рядом с печью в песчаный затвор. В печь из сушилки устанавливается реторта, прошедшая стадию предварительной сушки и крышка закрывается. В камеру сушки устанавливается реторта, заполненная исходными древесными заготовками, и крышка сушильной камеры закрывается. Процесс предварительной сушки древесины ведётся за счёт тепла дымовых газов, образующихся при сгорании газов пиролиза и топочных дров в топке установки. Продукты пиролиза выходят из реторты через отверстия в крышке и попадают в топку, где происходит их сгорание.

Топочное устройство имеет отверстия в своде, через которые дымовые газы по кольцевому пространству между ретортой и стенкой печи поднимается вверх, обогревая реторту. Вверху дымовые газы за счёт разрежения в системе попадают через отверстия вверху печи в вертикальные каналы, расположенные в толще кладки и далее в дымоход и в камеру предварительной сушки. Таким образом, вредные выбросы не попадают в воздух, а сжигаются и покрывают потребность установки в тепле. Теплоноситель, образующийся при сгорании парогазов, проходит через пиролизную и сушильную секции печи и, отдав тепло, выбрасывается в дымовую трубу. По составу (и по природе своей) он не отличается от дыма, образующегося в бытовой дровяной печи. В выбрасываемом отработанном теплоносителе концентрация вредных компонентов NОx и СО — намного ниже допустимых. Установка не имеет вентиляторов и напорных газодувок. Весь процесс протекает за счет естественной тяги дымовой трубы.

Процесс предварительной сушки (6 часов) продолжается до окончания процесса пиролиза (6 часов). По окончании процесса производится переустановка реторт и цикл повторяется. Выгруженная реторта с древесным углём устанавливается в песчаный затвор и охлаждается в течение 12 часов.

ВЫГРУЗКА ОХЛАЖДЁННОГО ДРЕВЕСНОГО УГЛЯ ИЗ РЕТОРТ, ПРИЁМКА, СОРТИРОВКА И ФАСОВКА ГОТОВОГО ПРОДУКТА.

Реторта с охлаждённым древесным углём(~140-180 кг) с помощью крана устанавливается на бункер. С крышки реторты снимаются крепления, реторта приподнимается краном и уголь высыпается в бункер. Готовый уголь вручную, с помощью перфорированных лопат, загружают в бумажные крафт-мешки. Возможна загрузка угля в бункер фасовочного автомата и последующая упаковка в 2,5-15 кг (не более) бумажные мешки с товарным знаком производителя. Полученный древесный уголь транспортируют в крытом транспорте в места сбыта. Готовый древесный уголь хранится на складе готовой продукции, защищающем продукт от попадания в него атмосферных осадков. Гарантийный срок хранения древесного угля — 12 месяцев со дня изготовления. Обязательной сертификации древесного угля закон не требует. Солидные производители проводят добровольную сертификацию, чтобы показать качество продукции.

| Технические характеристики УС-300 | |||||||

| Размер фракции отсортированного угля, не менее | 5 мм | ||||||

| Диаметр барабана | 600 мм | ||||||

| Длина барабана | 2000 мм | ||||||

| Частота вращения барабана | 4,5 об/мин | ||||||

| Мощность привода | 1,5 кВт | ||||||

| Количество одновременно фасуемых мешков | 2 шт. | ||||||

| Производительность | 300 кг/ч | ||||||

| Габаритные размеры станка | |||||||

| Длина | 3400 мм | ||||||

| Ширина | 1000 мм | ||||||

| Высота | 2600 мм | ||||||

| Масса | |||||||

| Масса | 480 кг | ||||||

| Отгрузочные нормы товара: «Уголь древесный « | |||||||

| Контейнер 3 тонны | Контейнер 5 тонн | Контейнер 20 фут | Контейнер 20 тонн (40 фт) | Вагон | |||

| Норма (тн) | 0,75 | 1,5 | 5,0 | 10,0 | 16-17 | ||

Экономические показатели:

В зависимости от запросов потребителей может быть произведен уголь с разным содержанием нелетучего углерода и различный по другим показателям. Благодаря особенностям технологии можно получать уголь, сохраняющий форму и размеры поленьев. Они горят значительно медленнее, чем дрова, а тепла выделяют больше, и, в отличие от дров при их сгорании не образуется угарный газ. «Угольные поленья» пользуются спросом у владельцев каминов на Западе. Необходимая площадь для размещения всех подразделений установки, включая биржу сырья и склад составляет 30х55 м2.

Уголь из опилок. Завершены экспериментальные работы по созданию линии, включающей брикетирование опилок и производство из них угля. Такой уголь пользуется повышенным спросом и в Европе и в ряде Азиатских стран.

Неиспользуемые опилки сделались бременем для многих лесопильных и деревообрабатывающих предприятий, и их превращение в товарную продукцию таким путем требует неизмеримо меньших капиталовложений по сравнению с производством пеллет. Вдвое меньше энергозатраты, т.к. исключается размол опилок в муку. При этом можно создать эффективное производство, перерабатывающее от 1 тонны/сутки опилок, что дает возможность вовлечь в производство отходы небольших пилорам. Брикеты имеют плотность 1100 – 1200 кг/м3 и могут напрямую использоваться как элитное топливо. Из брикетов, изготовленных на отечественном станке, выпущена опытная партия угля. Полученный уголь удовлетворяет всем требованиям, предъявляемым по ГОСТ 7657-94, высшему сорту марки «А», хотя изготовлен из хвойных опилок.

mykonspekts.ru

Изготовление древесного угля, древесный уголь своими руками

У древесного угля есть несколько разновидностей. От этого, в свою очередь, зависит технологически производство древесного угля и особенности материала, который идет на сырье.

Древесный уголь: особенности производства

Может, кому-то неизвестно, но кроме всем привычного черного, существует уголь и белый, и красный. Белый широко используют японцы, получая его из железного дуба (дальневосточного). Можно получить при специальной процедуре жжения красный уголь, который изготавливается для грилей и каминов.

Самое лучшее сырье для любого угля – древесина твердолиственных пород дерева. В результате продукт получатся с большим запасом плотности и прочности. Правда, современная технология производства древесного угля позволяет получать довольно качественный результат даже при использовании осины, хвойных разновидностей, кустарниковых. Главное – следовать разработанной технологии и делать брикеты.

Оборудование для производства древесного угля в промышленных условиях должно отвечать следующим требованиям:

- Общий объем производительности соответствует тому количеству отходов, которое дает предприятие. Это важно, чтобы сырье не приходилось далеко перевозить, что делает процесс нерентабельным.

- Жидкие продукты сжигаются, но не перерабатываются, если производительность небольшая.

- Установка для сжигания угля не допускает попадания в окружающую среду вредных выбросов.

- Важна простота изготовления.

- Процесс управления установкой несложный, обязательно соответствие мерам пожаро-и взрывобезопасности.

Важно: сегодня для получения угля не нужно изобретать новых способов, достаточно выбрать из имеющихся вариантов наиболее соответствующий конкретным требованиям.

Бизнес по производству древесного угля

Производство древесного угля как бизнес может стать довольно выгодным делом, однако требующим определенных затрат на первом этапе. Если недостаточно собственных средств и нет возможности взять кредит, можно попробовать получить государственные дотации на открытие собственного предприятия. Но для успешной реализации этой цели потребуется грамотно составленный бизнес-план.

Для того чтобы начать собственное производство, не требуется каких-то особых знаний, вложенный средства при правильном подходе окупятся достаточно быстро. Рентабельность высокая – одним словом, все предпосылки для того, чтобы сделать собственное предприятие успешным.

Главное качество угля как топлива среди всего прочего – это экологичность. Поэтому при обеспечении данного параметра, даже притом, что в России уголь используется не так уж и много, вполне возможно процветать. А если получить выход на крупные предприятия или за границу – это почти полная гарантия успеха. Правильная организация дела способна принести ежемесячный доход в размере примерно 70 тысяч и более.

Как получить древесный уголь в домашних условиях

Производство древесного угля своими руками можно делать несколькими способами, самым простым из которых является сжигание деревянных заготовок в специально вырытой яме. Также многие умельцы предлагают использовать для этой цели бочку (почти в любом загородном хозяйстве такая найдется), литров на 200.

Необходимо сделать отверстия в бочке для принудительного поступления воздуха, чтобы процесс горения шел лучше. На дне разводится небольшой костер, и по мере того, как он будет разгораться, нужно досыпать дрова. Только процесс нужно постоянно держать под контролем, чтобы не пропустить момент, когда материал уже хорошо горит, но еще не дошел до состояния золы. В это время следует досыпать следующую партию.

Более наглядное представление о процессе можно получить, просмотрев производство древесного угля видео

wood-prom.ru

Полезно | Производство древесного угля

Пиролиз древесины

Для того, чтобы из древесины получился уголь, ей нужно пройти процесс пиролиза, разложения без доступа воздуха.

Древесина разлагается в газовой бескислородной атмосфере, в реторте, под воздействием нагрева. Реторта — это замкнутый сосуд, нагревание производят через ее стенки. Парогазы, которые образуются в процессе пиролиза, выводятся через патрубок в реторте. Далее в устройстве для конденсации газ отделяется от жидкости.

Технический процесс начинается с того, что древесину кладут в реторту, закрывают загрузочное отверстие и нагревают аппарат до 400-500°С. Пирометр, расположенный в рекреационном отверстии, помогает регулировать температуру.

Процесс пиролиза состоит из трех основных стадий, которые различаются между собой по контрольным замерам и внешним признакам.

Первый этап — это сушка древесины. При температуре до 150°С из сырья выделяется влага.

Второй этап — собственно пиролиз, сухая перегонка. При температуре 150-350°С выделяется газ, и в дистилляте образовываются органические продукты. На этом этапе протекает важный для всего процесса период, называемый экзотермическим. Он заключается в том, что пиролиз проходит энергично, выделяется реакционное тепло, это происходит при температуре около 280°С.

Третий этап, прокалка. Если на предыдущем этапе образовался уголь, то на этом происходит отделение от него смол в небольшом количестве и множества неконденсируемых газов. Температура на этом этапе начинается с 350°С и доходит до 550°С.

Процесс распада древесины очень сложный, так как она состоит из целого комплекса органических соединений. Они имеют различный молекулярный вес, поэтому протекающие между ними химические реакции тоже различны. Рассчитать или детально описать все эти реакции будет трудно. Однако, в общих чертах это возможно. Первым, при температуре 150°С, начинается распад ксилана, процесс продолжается при 250°С и более. В результат

ecobowels.wordpress.com