Способ изготовления абразивных кругов

Изобретение относится к производству абразивных инструментов, в частности к изготовлению абразивных кругов для силового обдирочного шлифования. Для получения абразивной смеси используют свежеприготовленную связку. Она включает связующий компонент, наполнитель и катализатор в количестве 0,1-10% от количества связующего компонента. Все компоненты связки предварительно смешивают между собой и одновременно измельчают до получения однородного мелкодисперсного порошка с размером частиц не более 40 мкм. После чего связку смешивают с увлажненными абразивными зернами и осуществляют прессование и термообработку. Такие действия обеспечивают высокие эксплуатационные показатели абразивных кругов и сокращают длительность операций прессования и термообработки. 1 з.п.ф-лы, 1 табл.

Изобретение относится к производству абразивного инструмента, в частности к изготовлению абразивных кругов для силового обдирочного шлифования.

Известен способ изготовления абразивных кругов, выбранный в качестве прототипа (смотри патент РФ 2008185, кл. B 24 D 3/00, B 24 D 3/20, дата подачи заявки 29.01.92, дата публикации 28.02.94, патентообладатель: Челябинское абразивное производственное объединение). Известный способ изготовления абразивных кругов, включает смешивание абразивных зерен со связкой, содержащей связующий компонент и наполнитель, прессование и термообработку. При этом абразивные зерна сначала увлажняют, а затем вводят материал, преимущественно поливинилбутироль, с помощью которого на абразивных зернах образуется оболочка. После чего последовательно вводят измельченные компоненты связки и получают абразивную смесь. Способ изготовления абразивных кругов — прототип обладает рядом существенных недостатков. В известном способе абразивные зерна сначала увлажняют, затем вводят связующий компонент, преимущественно поливинилбутироль, который прилипает к слою увлажнителя. После чего последовательно вводят измельченные компоненты связки, являющиеся наполнителями. При этом все компоненты связки представляют собой порошкообразные вещества различного удельного веса и дисперсности. Поскольку липкий слой увлажнителя абразивного зерна блокирован слоем связующего компонента, прилипание последующих компонентов связки к поверхности абразивного зерна не происходит, и эти компоненты располагаются в абразивной смеси в свободном состоянии. Для устранения вышеназванного недостатка необходимо длительное перемешивание смеси. Однако при длительном перемешивании смеси, содержащей крупнозернистые частицы абразива, происходит стирание с поверхности абразивных зерен слоя увлажнителя и связующего, представляющего собой «лоскутки», что приводит к неоднородности смеси, а это в свою очередь влияет на эксплуатационные показатели абразивного круга. Поскольку известно, что при приложении растягивающих напряжений, характерных для скоростного обдирочного круга, разрушение композиционного материала происходит в местах скопления неоднородностей. В связи с этим прочность связки уменьшается, при этом абразивные зерна выкрашиваются из круга, не износившись, что также приводит к снижению эксплуатационных показателей круга. В известном способе порошкообразные компоненты связки используются в готовом виде, в результате транспортировки и хранения поверхность порошкообразных материалов активно взаимодействует с окружающей средой, адсорбируя активные компоненты атмосферы: пары воды, углекислый газ, кислород, азот. Вследствие чего значительно снижается физическая и химическая активность поверхностей всех порошкообразных компонентов связки, которая необходима для образования прочного композита. Кроме того, поскольку абразивный круг подвергается нагреву при прессовании и термообработке, адсорбированный жидкий компонент, испаряясь при нагреве, образует пустоты и поры, что значительно снижает прочность связки. К недостаткам известного способа изготовления абразивных кругов относятся длительность и трудоемкость технологического цикла вследствие усложнения технологии получения абразивной смеси, длительности процесса прессования и термообработки. Задачей настоящего изобретения является устранение указанных недостатков, то есть: — обеспечение высоких эксплуатационных показателей абразивных кругов; — снижение себестоимости за счет сокращения времени технологического процесса. Указанная задача решается за счет того, что в известном способе изготовления абразивных кругов, включающем смешивание увлаженных абразивных зерен со связкой, содержащей связующий компонент и наполнитель, прессование и термообработку, согласно изобретению компоненты связки смешивают между собой и одновременно измельчают до получения однородного мелкодисперсного порошка с размером частиц не более 40 мкм, а затем свежеприготовленную связку смешивают с увлажненными абразивными зернами для получения абразивной смеси, при этом в связку дополнительно вводят катализатор в количестве 0,5-10% от связующего компонента, содержащегося в связке. Кроме того, указанная задача решается за счет того, что в способе изготовления абразивных кругов, согласно изобретению, в качестве катализатора берут конденсат паров АlАбразивное зерно с размером частиц 2,0-2,5 мм — 100 кг

Связка — 35 кг

Из готовой абразивной смеси (по традиционной технологии) при температуре 170oС производили горячее прессование в нагреваемой пресс-форме в течение 35 минут, а затем заготовки кругов подвергали окончательной термической обработке при температуре 185oС в течение 28 часов. Были проведены промышленные испытания по обдирке блюмов углеродистых сталей ШХ-15,60С2А, АС14. Станок модель А1007И, мощность двигателя — 55 кВт, усилие прижима круга 600 кгс, скорость шлифования начальная 60 м/с, скорость подачи заготовки 12-16 м/мин. Испытанию были подвергнуты абразивные круги — 9 шт. по технологии прототипа и абразивные круги — 24 шт. по предлагаемой технологии (размер круга: D х d х Н=500 мм х 203 мм х 65 мм). Результаты испытаний приведены в таблице. Таким образом, использование свежеприготовленной связки в виде однородной смеси компонентов, имеющих свежеприготовленную (ювенильную) поверхность, а также применение мелкодисперсного катализатора позволили повысить эксплуатационные показатели обдирочных кругов в 6,1 раз и сократить длительность процесса прессования и термообработки на 40%. Кроме того, за счет упрощения технологического процесса были снижены энергозатраты, что привело к снижению себестоимости абразивных кругов.

Формула изобретения

РИСУНКИ

Рисунок 1NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 10.10.2008

Извещение опубликовано: 10.10.2008 БИ: 28/2008

www.findpatent.ru

Производство абразивных материалов

На сегодняшний день абразивные материалы являются настолько востребованными, их используют практически во всех сферах деятельности начиная от строительной и заканчивая производственными. Абразивными материалами являются отрезные круги, всевозможный материал для ошкуривания и многое другое, и в этой статье речь пойдет о производстве абразивных материалов.

По сути абразивы представляют собой достаточно мелкие, твердые, острые крупицы, которые используются как отдельно в несвязанном виде, так и в связанном виде для обработки механическим образом. Конкретно абразивный материал используется для таких функций как придание формы, обдирка, шлифовка поверхности, а так же ее полировка разнообразных материалов и изделий из них. Также бывают как естественными, так и изготовленные искусственным образом.

Оборудование для производства абразивных материалов

Основной функцией абразива является снятие с обрабатываемой поверхности небольшой части материала. Как правило он структурирован из кристаллических крупиц и в процессе применения кристаллы материала изнашиваются. Посредством этого, от основного инструмента происходит скол кристалликов абразива, а на месте такого скола происходит образование новой кромки достаточно острого вида. По размеру крупиц и кристалликов такой материал определяется посредством специальной шкалы. Шкала может варьироваться от четырех до тысячи двууста и показывает грубость самого абразивного материала. Чем ниже параметр, тем более грубой структуры является материал.

Производство абразивных материалов в России поставлено на широкую ногу, они требуются повсеместно, поэтому многие предприятия оснащены специальным оборудованием и линиями для производства такого типа материалов. Основным оборудованием для производства абразивов является мельничное оборудование, или специальные дробилки, которые соответственно дробят материал для последующего использования для изготовления специального изделия. Таким помольным оборудованием являются всевозможные дробилки, мельницы шарового типа, грохоты, воздушные классификаторы и другое подобное оборудование.

Однако не все типы абразивов поддаются воздействию в подобном оборудовании. Например, предварительная обработка алмазного сырья производится посредством устройств, которые раскалывают алмазы, а такими устройствами являются специальные станки, выполненные по другим конструктивным параметрам. Обработка алмазного абразива во время изготовления инструментария однокристального типа, производится на специальных станках, предназначенных для граночных работ, в данном оборудовании установлен диск из высоколегированного чугуна, который шаржирован порошком из алмазной крошки. То есть алмаз режет алмаз.

Технология производства абразивных материалов

Поскольку абразивный материал, а точнее сама крошка должны быть каким-то образом скреплены между собой, для достижения однородной поверхности, то существует специальная линия, для производства абразивных материалов. Изготовление смеси на вулканитовой основе производится на смесительных и прокатных вальцах. Формирование самого абразивного инструмента на основе керамического и бакелитового типа производится на прессах механического и гидравлического принципа действия и на агрегатах для формовки. Данные агрегаты имеют все самые важные средства для дозировки и укладки смеси для формовки, а также для снятия готового круга или его части и его последующей выкладке на вагонетку. После снятия изделия его отправляют в специальную сушильную камеру, или так называемый бакелизатор, где заготовка так скажем «дозревает».

Абразивный материал на основе керамической связки после просушивания подвергается обжигу в туннельных печах длиной до ста метров или в печах щелевого типа. Другие абразивные материалы просушиваются и подвергаются термической обработке в печах камерного типа. Алмазные и эльборные абразивы и материалы из них, термически обрабатываются в бакелизаторах камерного либо щелевого типа или в печах. После того, как продукция прошла термическую обработку, ее дополнительно обрабатывают механическим образом, то есть шлифуют и подтачивают. После всех проведенных процедур производства абразивных материалов, изделие считается готовым.

promplace.ru

Производство — шлифовальный круг — Большая Энциклопедия Нефти и Газа, статья, страница 1

Производство — шлифовальный круг

Cтраница 1

Производство шлифовальных кругов является сложным процессом. Несмотря на тщатель-ный контроль производственных процессов и введение специальной системы обозначений шлифовальных кругов, не удается получать полностью идентичные абразивные инструменты. Особенно сильно отличаются круги, изготовленные на разных предприятиях. [1]

В производстве шлифовальных кругов ( дисков) на основе синтетических смол абразивный порошок смешивают в смесителе сначала с жидкой, а затем с порошкообразной смолой и с наполнителями. Абразивные материалы обрабатывают водным раствором жидкой смолы требуемых концентрации и вязкости. Смолы, применяемые в производстве фибровых дисков, обычно растворяют в спирте-ректификате, поскольку последний при последующей сушке легко улетучивается. [2]

В производстве шлифовальных кругов используют пять основных связующих веществ. [3]

Они нашли применение в производстве шлифовальных кругов, алмазных паст и порошков. [4]

Электрокорунд служит главным образом для производства шлифовальных кругов, потребителями которых являются машиностроительные заводы, обычно расположенные в крупных городах. Ввиду того, что постройка завода для выплавки электрокорунда технологически допустима раздельно от завода шлифовальных кругов-является целесообразным заводы для выплавки электрокорунда располагать вблизи дешевой электрической энергии, а заводы шлифовальных кругов — в районах развитой машиностроительной промышленности. [5]

Здания комплексных цехов, включающих производство шлифовальных кругов на одной из органических связок — бакелитовой или вулканито-вой, на генплане завода размещают с учетом устройства санитарно-защитной зоны [18], предусматриваемой для производств, относящихся ко 2-му классу по санитарной классификации, и максимальным приближением их к основным цехам-потребителям абразивных инструментов. [6]

Абразивный материал, применяемый для производства шлифовальных кругов, представляет собой минерал естественного или искусственного происхождения. К естественным абразивным материалам относятся: кварц, гранат, наждак, корунд и алмаз. К искусственным материалам относятся: электрокорунд, карбид кремния, карбид бора и монокорунд. [7]

Первые три разновидности электрокорунда удовлетворяют требованиям производства шлифовальных кругов на керамической связке, являющихся основным видом абразивных изделий из этого материала. [8]

Карбид кремния используют главным образом в производстве шлифовальных кругов для измельчения низкспрочных материалов или как свободный абразив. Большое количество его расходуется для получения огнеупорны. Зеленый карбид кремния грипгрт применяют для заточки карбидных резцов. [9]

Карбид кремния используют главным образом в производстве шлифовальных кругов для измельчения низкопрочных материалов или как свободный абразив. Большое количество его расходуется для получения огнеупорных изделий. Зеленый карбид кремния ( грингрит) применяют для заточки карбидных резцов. [10]

Преимущественная область применения — для обработки металла и стекла свободными зернами, в меньшей степени для производства шлифовальных кругов и брусков для хонингования. [11]

В 1948 г. институтом ВНИИАШ было предложено повысить скорости шлифования до 50 м / сек вместо прежних 254 — 38 м / сек в связи с разработанной им новой технологией производства высокопрочных шлифовальных кругов на керамической связке. [12]

Полученные экспериментальные данные по смачиваемости, например, поверхности алмаза различным составом феноло-формальдегидной смолы хорошо согласуются с результатами испытаний алмазных шлифовальных кругов на органической связке. Технология производства шлифовальных кругов на органической связке заключается в горячем прессовании смеси порошков пульвербакелита, алмаза и наполнителя. Это, видимо, связано с развивающимися в связке процессами деструкции, ослабляющими адгезию и закрепление абразивных зерен. [13]

Машины для формования фарфоровых искусственных зубов. В) Машины для брикетирования абразивов при производстве шлифовальных кругов. [14]

Страницы: 1 2

www.ngpedia.ru

| В каталог включены предприятия, выпускающие абразивные материалы, расположенные в России и ближнем зарубежье, в т.ч. для деревообработки. Если вы не нашли свое предприятие в каталоге, или хотите изменить информацию — напишите письмо. |

| Абразив, ООО г.

Вача, Нижегородской обл. Производство : шлифовально — полировальные инструменты на бакелитовой, каучуковой и полиэфирной связках. Шлифовальные круги, сегменты для прерывистого шлифования, шлифования мозаичных полов. Круги лепестковые из водостойкой шлифовальной шкурки для механической обработки металлов и древесины прямых и сложных профилей. сайт http://abraziv.nov.ru |

| Абразивы и шлифование

НПК, ОАО — Всероссийский научно-исследовательский институт

абразивов и шлифования, Санкт-Петербург Производство : абразивные инструменты сайт http://www.abrasiv.ru |

| Абразивный

завод

ООО г. Ревда Свердловской обл.

тел (34397) 4-13-02 |

| Абразивные заводы Урала,

Челябинск Компания объединяет Челябинский абразивный завод, завод шлифовальных изделий «Росси», Кыштымский абразивный завод и др. предприятия. Производство:

Абразивные изделия на жестких связках : круги

обдирочные, шлифовальные, и полировальные общего и

специального назначения, бруски шлифовальные,

изделия абразивные культурно-бытового и хозяйственного

назначения, головки шлифовальные, наполнители для

виброабразивной обработки Шлифматериалы различной зернистости и шлифовальные микропорошки сайт http://www.azu.ru/fmain3p.htm |

| Белгородский абразивный

завод, Белгород Производство абразивного инструмента сайт http://www.belabraziv.ru |

| Волжский

абразивный завод Производство карбида кремния , шлифзерна, шлифпорошков, микропорошков, абразивного инструмента на керамической и бакелитовой связке сайт http://abraziv.vlz.ru |

| Златоустовский абразивный

завод, ОАО Производство: круги шлифовальные, отрезные, абразивные инструменты 456200,Челябинская обл.,г.Златоуст,Береговая Татарка ул.,1 тел. (35136) 78675 |

| Ильич, абразивный

завод, Санкт-Петербург Производство абразивного инструмента сайт http://www.abrasive.spb.ru |

| Косулинский абразивный завод,

ОАО, р.п. Верхнее Дуброво, Свердловская обл., ул. Победы, 1 сайт http://www.kosulino-abraziv.ru |

| Лайнер Белт, завод

шлифовальных материалов, г. Химки, Московской

области Шлифовальные материалы: обдирочные и отрезные круги, нетканые материалы, шлифовальные губки лепестковые, сетчатые и фибровые круги, бесконечные шлифовальные ленты любого размера, на синтетической, текстильной, комбинированной, бумажной основе графитовую ленту и калиброванный фетр для прижимных блоков шлифовальных станковлисты, рулоны, полосы и диски на синтетической, текстильной, комбинированной, бумажной и латексной, водостойкой и «липучей» основе. сайт http://www.cora.ru |

| Калибр-плюс, г. Истра,

Московской обл. Производство: шлифинструменты для обработки древесины — шлифовальные щеточные головки «Мастер-флекс» для станков ШлВ, ШлПС, ШлПФ, щетки шлифовальные лепестковые - аналог Quik Wood, втулки и элементы крепления шлифовальных щеток на валу станков, шлифовальные щеточные лепестковые головки для электродрели сайт http://www.calibr.ru |

| Красногорский абразивный

завод, ОАО абразивный инструмент на бакелитовой и вулканитовой связке 454005, г.Челябинск, Комсомольская ул.,18, тел (3512) 370537 |

| Кыштымский абразивный завод,

ОАО Производство:

шлифовальные и полировальные круги, регенерированные

шлифовальные материалы и микропорошки |

| Лужский абразивный завод Производство: абразивного инструмента сайт http://www.abrasives.ru |

| Московский абразивный

завод Производство: абразивного инструмента сайт www.abraziv.su |

| Мосшлифинструмент, ОАО

Москва Производство: абразивные инструменты на органической связке, твердые абразивные пасты сайт http://www.mshi.ru |

|

Пермский абразивный

завод Производство: абразивного инструмента сайт http://permabrasiv.narod.ru |

| Резолит, ПК,

ООО, Челябинск Производство: абразивного инструмента на бакелитовой, вулканитовой и поливинилформалевой связке сайт http://www.rezolit.narod.ru |

| Санкорес -

Санкт-Петербургский завод шлифовального инструмента Производство: абразивы, абразивный инструмент, шлифовальный инструмент, шлифовальная шкурка, шлифовальные круги, абразивные бруски, хонингование, суперфиниширование, металлорезка, измерительный инструмент, слесарно-монтажный инструмент сайт http://www.suncorex.ru |

| Фриз, ООО, г. Кострома Производство: шлифовально-лепестковые инструменты (барабаны), предназначенные для шлифования профильных погонажных изделий, промежуточного шлифования лакокрасочных покрытий по дереву, а также полирования легких сплавов. сайт http://friz-ko.ru |

| Южуралинструмент, НПО

ЗАО Производство: абразивного инструмента сайт http://www.yuui.ru |

| Юргинский абразивный завод Производство: электрокорунд белый различных фракций и диапазонов, шлифматериалы электрокорундов белого и нормального, покрытия противопригарные ЭС-1, порошок электрокорундовый литейный ПЭЛ, масса корундовая набивная МКМ-90, инструмент абразивный г.Юрга, Кемеровская обл., ул.Абразивная, 1, тел. (38451) 22157 |

| |

| Украина |

| Запорожский абразивный

комбинат Производство: корунд, карбиды и нитриды, абразивный инструмента на керамической и бакелитовой связке, отрезные и зачистные круги, шкурка шлифовальная , круги лепестковые сайт http://www.abrasive.zp.ua |

| Иршавский

абразивный завод , г. Иршава,

Закарпатская обл. сайт http://1376.ukrindustrial.com |

Составил Абушенко Александр Викторович , апрель 2006 |

c-a-m.narod.ru

Маркировку абразивных кругов для наждака сложно, но можно расшифровать

Что представляют собой абразивные круги – материалы изготовления и технология применения. Абразивный круг – не что иное, как механизированный точильный брусок. Изготавливается из зерен абразивных материалов, смешанных со связкой.

Полученная масса прессуется в необходимую форму и скрепляется под давлением при высокой температуре. Для использования достаточно иметь любой вращающийся привод с электромотором (или иным движителем), на ось которого и крепится диск.

Широкий выбор и различные варианты применения

Основные виды абразивных кругов:

Отрезные

Предназначены для резки твердых материалов, прилагая небольшие усилия. Чаще всего применяются в ручных УШМ (болгарках), но могут устанавливаться и на стационарные отрезные устройства.

Представляют собой плоский (до нескольких миллиметров толщиной) диск из абразивного материала, скрепленного связкой и усиленного арматурой. Рабочая кромка диска соскабливает стружку с поверхности обрабатываемого материала, образуя разрез. При этом диаметр диска уменьшается, а поверхность всегда остается готовой к работе, т.е. диск самозатачивается.

Подразделяются по типу обрабатываемого материала:

- Для металла. Применяются для резки трубы, профиля и листового металла

- Для бетона и железобетона. Применяются для прорезывания пазов в бетонных конструкциях

- Для камня. Применяются для придания необходимой формы заготовкам из камня и керамики

Разнообразие размеров впечатляет

Шлифовальные

Применяются для наждака. При помощи таких дисков можно выполнять заточку инструмента, выполненного без применения твердых сплавов, а так же финишную обработку заготовок различной формы.

Шлифовальные круги в разрезе бывают следующей геометрической формы:

- Прямой профиль. Применяются для заточки ножей, топоров, наружного и внутреннего шлифования, обдирочных и зачистных работ. Можно производить шлифование плоскостью.

- Конусообразный профиль. Применяются для заточки зубьев не дисковых пил.

- Двусторонний конусообразный профиль. Применяются для доводки профилей шеверов и долбяков, зубчатых колес, шлифования резьбы.

- Прямой профиль с выточкой, одно или двусторонней. Применяются для круглого, плоского и внутреннего шлифования, обработки шейки и торца.

- Односторонняя или двусторонняя конусообразная выточка. Применяются для подрезки торца с одновременной круглой шлифовкой, а также круглой шлифовки шейки и торца.

Чашечные

Подразделяются на:

- Цилиндрические. Применяются для плоского шлифования торцевой частью и заточки зубьев режущего инструмента, например – дисковых пил

- Конические. Применяются для шлифования плоских направляющих и заточки зубьев режущего инструмента

- Тарельчатые. Применяются для обработки и заточки многолезвийных режущих инструментов и финишной доводки зубьев шестерен

Конические шлифовальные камни

Для бытовых точильных станков, как правило, применяются универсальные наждачные круги прямого профиля, которые легко меняются на чашечные при необходимости выполнить заточку циркулярной пилы. Вообще – главное достоинство абразивных кругов это – широкие возможности применения.

Имея в домашней мастерской примитивный точильный станок и минимальный набор наждаков – можно выполнять практически любые работы по заточке, финишной доводке и шлифовке изделий из самых разных материалов.

Абразивные заточные круги при правильном применении требуют некоторой оснастки для закрепления обрабатываемой поверхности, или как минимум направляющие.

Выбор абразивного круга

Для правильного выбора абразивного инструмента необходимо хорошо знать возможности точильного станка – мощность, рабочие обороты, возможность их регулировки. Также, для различных видов обрабатываемой поверхности следует подбирать соответствующий тип наждака.

ВАЖНО! Нельзя использовать тот круг, который окажется «под рукой». Всегда проверяйте соответствие наждака обрабатываемому материалу.

Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности круга. При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь. Важно правильно подобрать зернистость абразивного круга.

Обработку поверхности следует начинать с крупного зерна, постепенно переходя к тонкой полировке мелкозернистым наждаком. Правильным подбором инструмента, можно добиться высокого качества обработки, даже не будучи профессионалом.

Обратите внимание

Изношенные круги не следует сразу отправлять в утиль, существуют специальные инструменты для правки и восстановления поверхности абразива.

- Для обработки металлов, не относящихся к твердосплавным, композитных материалов, а также для заточки домашнего режущего инструмента подойдут электрокорундовые круги. Для удобства выбора они бывают белого, оранжевого или синего цвета. Малая твердость абразива в сочетании с невысокой прочностью связки, позволяет работать с мягкими материалами, не опасаясь их перегрева и окаливания. Качество полировки и заточки высокое. Применяются для финишной обработки материалов. К недостаткам можно отнести быстрый износ и потерю формы поверхности при неравномерном использовании (появление канавок, скругление углов).

- Для первичной (черновой) обработки, снятия неровностей, обработки сварных швов и заточки инструмента из твердых сплавов применяются абразивные круги из карбида кремния. Они имеют выраженный зеленый цвет. Такие абразивы износоустойчивы, хорошо держат первоначальную форму. При работе с твердыми материалами на них не образуется выработка в виде канавок. Идеально подходят для заточки рабочих твердосплавных зубьев дисковых пил, свёрел, в том числе и победитовых насадок. Недостаток таких кругов – высокий нагрев при работе. В некоторых случаях приходится подавать в область работ охлаждающую эмульсию.

- Для финишной полировки, устранения заусенцев от работы с корундовыми и карбидо-кремниевыми наждаками, применяются абразивные круги на вулканитовой основе. Фактически, это не наждак – а полировальный диск, более жесткий, чем войлочный. Изготавливается из вулканизированного каучука с добавлением мелкозернистого абразива. Как правило – электрокорундового песка. Инструмент специфический, для изменения формы заготовки не пригоден. Но с его помощью можно идеально разгладить обрабатываемую поверхность. После обработки вулканитовым кругом, улучшить качество поверхности можно разве что с помощью войлока и пасты ГОИ.

Как выбрать шлифовальный круг, обзор маркировок — видео

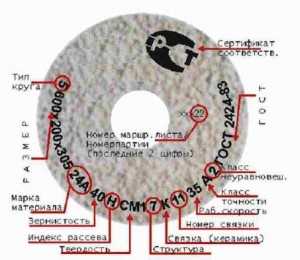

Маркировка абразивных кругов

Для облегчения выбора абразивного инструмента разработана единая маркировка, которая наносится несмываемой краской на поверхность диска и присутствует на заводской упаковке.

Расшифровка нанесенной маркировки на диск

Маркировка выполняется в соответствие с ГОСТ 2424 с 2008 года.

Какие именно характеристики указаны в маркировочной строке?

- Аббревиатура завода изготовителя.

- Материал, из которого изготовлен абразивный круг.

| Материал | Наименование | Характеристики |

| 13А, 14А, 15А, 16А | электрокорунд нормальный | Цвет материала – розовый, красный, коричневый. Достаточно мягкий, не нагревается при работе |

| 23А, 24А, 25А | электрокорунд белый | Более твердый, но при этом хрупкий. Высокие абразивные свойства |

| 32А, 33А, 34А | электрокорунд хромистый | Высокая производительность при шлифовке |

| 37А | электрокорунд титанистый | Главное свойство – повышенная вязкость. Применяется при работах с большой толщиной съема обрабатываемой поверхности |

| 38А | электрокорунд циркониевый | Самая высокая прочность среди электрокорундов. Способен выдерживать сильное давление на инструмент, особенно при проведении обдирочных работ |

| 43А, 44А, 45А | семейство монокорундов | Очень прочные зерна с острыми выступающими кромками. Применяются для шлифовки прочных сплавов |

| 53С, 54С | черный карбид кремния | Высокая механическая прочность. Нашел применение при обработке чугуна, стекла, цветных металлов. Практически не изнашивается |

| 62С, 63С, 64С | зеленый карбид кремния | Область применения – заточка твердосплавного режущего инструмента, в том числе победитовых напаек. Полировка керамики |

Зернистость (шероховатость) абразивного материала в соответствие с ГОСТ Р 52381-2005 или FEPA (ISO 8486) по европейской системе сертификации. Маркируется в очень широких пределах. Самое мелкое зерно F220 соответствует размеру 50 микрон. Среднее зерно F46 – 400 микрон. Крупное F4 измеряется миллиметрами.

Твердость круга по ГОСТ Р 52587-2006, то есть способность зерна удерживаться в связке. Имеет взаимоисключающие свойства. Такой диск меньше изнашивается, но сильно греет заготовку, вплоть до т.н. «прижогов». Мягкий — щадяще относится к материалу, но быстро теряет форму и требует частой правки. Классифицируются круги по твердости латинским рядом алфавита, по возрастанию:

- F, G, H, I, J — мягкие

- K, L, M, N — средние

- O, P, Q, R, S — твердые

- T, U, V, W, X, Y, Z — очень твердые

Структура материала (плотность абразива по отношению к объему круга). Чем выше значение – тем меньше плотность, а соответственно теплоотделение. Обозначается не всегда.

- 0, 1, 2, 3, 4 плотность 68-54%

- 5, 6, 7, 8 плотность 53-48%

- 9, 10, 11, 12 плотность 44-38%

- 13, 14 и больше плотность 36-34% и меньше

Основные типы материала связки. На самом деле, связующих материалов гораздо больше, но в массовом производстве абразивных кругов применяются не более трех.

- V – керамическая связка

- B – бакелитовая связка

- R – вулканитовая связка

Геометрическая форма круга. Например: ПП – прямой профиль, ПВК – с конической выточкой, ЧК – чашечный конический. Форма круга очевидна, поэтому данный тип маркировки не столь существенен.

Также производитель может указать геометрические размеры, где особенно важен диаметр посадочного отверстия, и максимальную скорость вращения круга.

О типах и видах образивных кругов подробно в этом видео

Похожие статьи

obinstrumente.ru

Производство, применение и назначение шлифовальных кругов

Применение шлифовальных кругов — достаточно широкая сфера, так как их используют на различных производствах, при строительстве и в прочих сферах.

Круги для станков, болгарок и другого инструмента есть в арсенале практически каждого мастера. Для такого оборудования, как шлифовальные круги, назначение состоит в обработке широкого спектра материалов, в частности различных металлов, дерева, пластика и т.п

Для чего нужен шлифовальный круг?

Вопрос «для чего нужен шлифовальный круг?» имеет достаточно большое количество ответов. Основная его функция — шлифование различных поверхностей. С его помощью решается сразу две задачи:

- Для многих процессов шлифовка необходима с чисто технической точки зрения. Отвечая на вопрос зачем, стоит упомянуть различные ГОСТы, технические условия и прочие нормативы, детально прописывающие процедуры обработки различных изделий;

- Обработка абразивной поверхностью придаёт многим изделиям более эстетичный внешний вид.

Как пользоваться шлифовальным кругом для болгарки? — вопрос непраздный, поскольку данный инструмент при некорректной эксплуатации представляет особую опасность. Возможность замены кругов под различные задачи позволяет использовать инструмент не только для шлифования, но и для зачистки, отрезания, обдирания и прочих операций.

Проверенные производители шлифовальных кругов

Использование шлифовальных кругов предполагает, что в процессе на них приходится весьма серьезная нагрузка. Поэтому качеству изделий уделяется особое значение при выборе, ведь некачественные круги достаточно быстро трескаются и разрушаются.

Производители шлифовальных кругов представлены на рынке в большом количестве, но не все изделия отличаются высоким качеством.И все же найти достаточно надежный и прочный шлифкруг можно среди продукции как отечественных, так и зарубежных заводов.

Зарубежное производство: поставщики

Производство шлифовальных кругов за рубежом осуществляется во многих странах, однако Италия занимает среди них особое место. Изготовлением абразивных кругов занимаются такие компании как:

- Bavelloni, предлагающая алмазные и бакелитовые круги различных диаметров для резки стекла и других задач;

- Boterro, предлагающая круги как для грубого шлифования стекла (на металлической основе), так и для чистовой шлифовки на бакелитовой основе, а также алмазные и бакелитовые изделия для станков и прочую продукцию;

- ADI — признанный лидер в изготовлении кругов чашечной формы, предназначенных для обработки кромки стекла.

Эксплуатация шлифовальных кругов производства итальянских компаний, как правило, не вызывает нареканий, поскольку они отличаются крайне высоким качеством и относительно долгим сроком службы. Недостаток в их использовании только один — высокая цена.

Для тех, кто хочет сэкономить на покупке шлифовального круга, но не на его качестве, отличным решением станет приобретение кругов китайского производства, в частности, компаний:

Эти круги практически также долго, как и итальянские, сохраняют свойства наждачной поверхности, но стоят при этом существенно дешевле.

Отечественные изготовители

В числе производителей шлифовальных кругов в России также есть компании, изделия которых пользуются устойчивым спросом. В их числе можно назвать:

- Лужский абразивный завод;

- Ивановский строительные материалы и абразивы.

Продукция этих и других российских компаний успешно проходит испытания отличается высокой надежностью и вполне конкурентоспособной ценой.

zm-tools.ru

ООО «Абразив» — производство абразивного инструмента

Предприятие «Абразив» — это комплексное производство абразивов и продажа такого инструмента, как шлифовальные бруски, головки и круги на керамической связке (ГОСТ 2456-82, ГОСТ 2447-82, ГОСТ Р 52781, ОСТ 2-И70-8-87) из электрокорунда белого (24А/25А), легированного (92А/94А), нормального (14А), карбида кремния зеленого (63С), черного (54С) диаметром от 3 мм до 80 мм любого профиля и типоразмера, различной зернистости, твердости и структуры. Шлифовальные головки могут поставляться как на оправках, так и без них. Мы производим абразивный инструмент и осуществляем опставки как абразивы оптом, так и в розницу.

Рецептура и технология изготовления абразивного инструмента разработана учеными Южно-Уральского Государственного Университета (г. Челябинск) взамен импортных аналогов. Разработанная технология производства абразивных кругов и другого абразивного инструмента обеспечивает высокое качество, а также стабильность его характеристик, возможность их оптимизации применительно к условиям эксплуатации.

Абразивный инструмент на керамической связкепредназначен для шлифования изделий из сталей легированных и углеродистых, отожженных или после закалки, из чугуна и из цветных сплавов.

Предприятие может изготовить абразивный инструмент по чертежам заказчика, а также пропитывает абразивный инструмент серой, что обеспечивает бесприжоговое шлифование изделий из инструментальных и конструкционных сталей, жаропрочных сплавов.

Абразивный инструмент используется в промышленности на следующих операциях:

- прецизионное шлифование отверстий,

- внутреннее и торцевое шлифование канавок, пазов, выточек,

- заточка и заправка различного режущего инструмента,

- зачистка сварочных швов,

- удаление ржавчины и заусенцев,

- обработка фасонных поверхностей штампов, прессформ и пр.

Абразивный инструмент широко применяется как на станках, так и в ручных шлиф машинках.

На нашем сайте Вы можете не только познакомиться с нашим предприятием, но и получить полезную информацию об абразивном инструменте на керамической основе. Также вы можете ознакомится с прайсом на шлифовальные круги и с ценами на другой абразивный инструмент. Для вашего удобства на сайте выложенкаталог абразивного инструмента.

ВНИМАНИЕ! Вы имеете возможность прямо сейчас или в любое удобное для Вас время сделать купить абразивный инструмент нашего предприятия. Специально разработанная программа позволяет сделать это максимально быстро и грамотно. Для этого достаточно войти в раздел «Заказов» и следовать указаниям программы.

Купить абразивный инструмент вы можете через указанную форму заявки или по телефонам: (351) 211-10-13. Мы осуществляем поставки абразивов по Уралу, в Ростов, Красноярск, Москву, Новосибирск и другие города России, а также в страны СНГ.

Наше предприятие всегда готово к долговременному взаимовыгодному сотрудничеству с Вами!

www.abrazivchel.ru