Прессование пеллет: процесс и параметры

Здравствуйте уважаемые читатели Блога Андрея Ноака! Более четырех лет я работал технологом на участке по производству пеллет, как и другие технологии переработки древесины на пеллетах имеется множество хитростей, зная которые можно достичь успеха в их изготовлении. Самыми главными тонкостями процесса производства пеллет я и хочу поделиться с моими читателями. Я хочу рассказать как делается прессование пеллет. Но качественное прессование не будет сделано без полного соблюдения технологического процесса.

Введение

Сегодня идет речь о полной и глубокой переработке древесины, и особенно актуальным является вопрос по утилизации отходов деревообработки. Я считаю что одной из самых наилучших технологий переработки древесных отходов является — производство пеллет. Вот несколько критериев по которым данная технология переработки отходов превосходит другие:

- Технология довольно проста.

- Для обслуживания работы оборудования необходимо минимальное количество персонала.

- Себестоимость производства довольно небольшая, а вот отдача от бизнеса высокая.

- Возможность переработки отходов различных размеров.

В одной из своих статей я даже сравнивал бизнес по производству дсп и пеллет, при этом пеллеты по большинству критериев остались в выигрыше, подробнее ознакомиться с статьей. Но как мы уже знаем, чтобы эффективно работать, необходимо знать технологию производства продукции от А до Я. И здесь к технологии производства относится:

- Сырье, с его размерами и влажностью.

- Процесс работы оборудования и режимы работы.

- Качество получаемых пеллет.

- Правильная упаковка пеллет.

При этом в интернете имеется достаточно большое количество информации про оборудования различных фирм. Но вот как работать на таком оборудовании никто не говорит, какое сырье предпочтительнее, какие нормы расхода сырья, как увеличить ресурс работы линии.

Проработав достаточно длительное время на производстве я видел, как иностранные специалисты приезжают и рассказывают за большие деньги, что будет ниже написано, и наверное это будет не совсем справедливо, ведь это просто обычная информация. Именно поэтому на своем блоге решил рассказать все о производстве пеллет.

Сырье для производства пеллет

Сырьем для пеллет является измельченная древесина размером около 1 мм толщиной и до 3-4 мм длиной. Преимуществом производства пеллет является тот факт, что здесь не требуется специально подготовленная стружка как к примеру для дсп. В сырье не допускается наличие минеральных примесей и металлических включений. Сырье для производства пеллет оказывает влияние на цвет готовых гранул:

- Черные пеллеты получают из древесины с наличием коры, и возможным наличием гнили.

На фото черный пеллет, самый низкосортный. Черные пеллеты, получаются из низкокачественной стружки с корой и грязью, высушенной с несоблюдением технологии…

- Серые пеллеты получают из неокоренной древесины. На фото видно что пеллеты имеют включения коры. При уменьшении размера стружки включения могут быть и не видны, но пеллет будет иметь темноватый оттенок.

На фото серый пеллет.

- Светлый пеллет получают из качественной окоренной древесины. Светлый пеллет обладает большей теплоотдачей, меньше крошится и соответственно дороже стоит чем серые и черные гранулы.

Самый высококачественный светлый пеллет.

Кроме цвета пеллет, от сырья зависит и качество склеивания пеллет. Дело в том что связующим веществом в процессе прессования пеллет является природный лигнин, который содержится в древесине. Но содержание лигнина в каждой породе разное, и соответственно чем больше лигнина содержится в древесине тем качественнее пеллет. Более подробно по этой ссылке.

Еще одним важным технологическим фактором при производстве гранул является такой параметр древесины как твердость. Дело в том что чем жестче древесина, тем больший износ режущего инструмента, матрицы и пуансона пресса.

Онлайн калькулятор расчета производства древесных гранул

Работа линии по производству пеллет

К сожалению просидев несколько часов в интернете мы не смогли найти информацию про работу оборудования на производстве пеллет. И вот получив опыт и знания, блог деревообработчика делится ценной и «вкусной» информацией со своими читателями, про работу «сердца» производства пеллетов — технологию прессования.

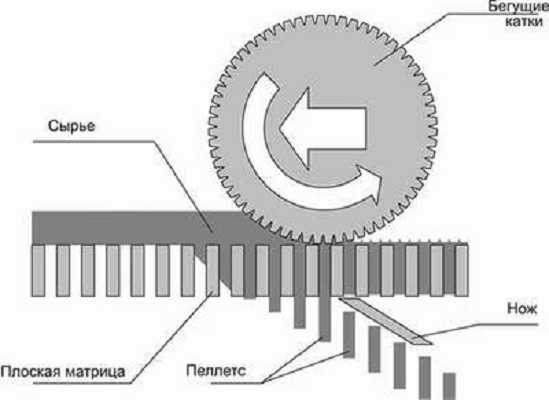

Итак, прессование осуществляется за счет продавливания через матрицу мелких опилок.

Опилки просыпаются на матрицу и затем вдавливаются в отверстия роликами катающимися по матрице. Количество роликов может быть разным, все зависит от производительности пресса. Выставляются ролики относительно матрицы с зазором. Принцип должен быть таким что первый ролик прокатывает опилки, второй придавливает на опилки, третий давит, четвертый пропихивает, пятый подчищает (то есть зазор каждого последующего ролика должен быть меньше к матрице чем предыдущий). Затем операция прессования роликами повторяется. Так как стружка для прессования используется подсушенная 6-15% (на каждый пресс, для каждой породы сырья подбирается индивидуально) и соответственно более жесткая чем сырая стружка, это способствует быстрому износу роликов и матрицы. Также на износ роликов пуансона и матрицы огромное влияние оказывает очень интересная технология запуска пресса, посмотреть как нужно правильно его запускать можно здесь.

При износе роликов пресса гранул уменьшаются углубления на роликах и соответственно стружка не может уже в достаточном объеме затягиваться между роликом и матрицей. Поэтому очень часто при данном износе начинает забивать пресс пеллет.

При износе роликов гранулятора, каемки становятся меньше и захват сырья на матрицу становится меньше…

При износе матрицы пресса пеллет стенки между ячейками матрицы становятся хрупкими, начинают крошится, ухудшается изготовление пеллет в качественных показателях.

На фото показан износ отверстий матрицы пресса пеллет. Увеличиваются диаметры пеллет, Матрица начинает крошиться…

Тем не менее при установке новой матрицы и новых роликов для изготовления высококачественных гранул требуется какое то время для притирки рабочих механизмов, поэтому часто на новых механизмах можно не получить желаемое качество. Выше были перечислены естественные износы матрицы и роликов.

Также существует искусственный вариант выхода из строя матрицы и роликов — попадание твердых инородных частиц (камней, металла), на рабочих механизмах образуются впадины и прессование на данных участках не происходит. Качественное прессование это когда гранулы выдавливаются из всей поверхности матрицы, а не частями.

Выдавливание гранул только из некоторых частей матрицы говорит о том что пресс настроен неправильно, причин может быть множество это и выход из строя матрицы или роликов, колебания матрицы в посадочном месте, выход из строя подшипников на роликах и т.д…

Многие интересуются температурой прессования гранул — нормальной можно считать разогретый пресс от 60 до 100 градусов по Цельсию.

Упаковка пеллет

Пеллеты упаковываются в два вида тары:

- Биг бэг, эффективная фасовка для промышленных отопительных котлов.

- Фасованные пеллеты в полиэтиленовые мешки, хороша при использовании пеллет в домашних условиях.

О качественных показателях пеллет

Сегодня в России отсутствует единый ГОСТ на пеллеты, большинство ориентируются на DIN, очень хорошая статья с всеми DIN на пеллеты у нас тут.

Качество изготавливаемых гранул зависит от многих факторов, как технологических так и технических. К основным качественным показателям пеллет в процессе производства можно отнести:

- Длину готовых гранул

- Короткие пеллеты (низкого качества, возможно получение из за несоответствия влажности, износа рабочих механизмов, крупной стружки)

- Длинные пеллеты (нормальная длина пеллет 1,5-5 см)

- Технология пеллет особое внимание уделяет и прочности с целостностью гранул (окатыш не должен быть рыхлым, не должен быть порваным)

- Процент отсева при прессовании (данный параметр должен постоянно отслеживаться технологом, при большом проценте отсева значительно снижается производительность линии, увеличиваются затраты на производство пилетов)

- Также последнее время особое внимание стало уделяться слому или срезу гранулы.

А вот что бывает если мы не используем обрезку гранул. При этом длина всех пеллет разная и образуется много отсева.

Все качественные показатели гранул между собой взаимосвязаны. И как правило при несоблюдении каких то технологических параметров (влажность, давление, фракционный состав) сразу снижаются все качественные показатели окатышей (так ласково их называют в Европе).

Качество пеллет зависит от:

- Правильно выбранной влажности сырья (окатыши со стружки повышенной влажности будут иметь больший объем чем гранулы со стружки пониженной и средней влажности при одинаковой массе)

- От фракционного состава сырья (чем крупнее стружка тем труднее ее спрессовать, при этом готовый окатыш с крупной стружкой может рассыпаться из за восстановления формы спрессованной стружки)

- От породы сырья (хвойные пеллеты получаются более качественные чем из пород лиственной древесины)

- От износа матрицы и роликов (при износе стружка не прессуется а накатывается на матрицу)

- От правильно настроенных зазоров между роликами и матрицей.

- От диаметра прессуемых пеллет (чем меньше диаметр пеллет тем лучше качество пеллет при одинаковых условиях прессования)

Книга в помощь

Очень часто производители оборудования пользуясь низкой квалификацией клиента продают просто штампованные линии не учитывая особенности сырья для пеллет, местности и погодных условий. В будущем чтобы исправить данные ошибки приходится вкладывать не малые средства, особенно если вы к примеру хотите продавать пеллет в Европу.

Более подробно про основные ошибки производителей оборудования можно узнать в моей новой книге «Типичные ошибки производителей оборудования при планировании производства пеллет». Более подробно о ней можно узнать на странице — МОИ КНИГИ.

Видео линии по производству пилетов:

Отличное тематическое видео о технологии производства пеллет:

Технология пеллет думаю теперь многим стала более понятна. В следующих статьях мы постараемся расширить наш с вами кругозор в этом направлении, поэтому подписывайтесь! Не стесняемся задаем вопросы, отвечу на все!

Удачи и до новых встреч!

andreynoak.ru

Древесные гранулы из опилок: производство топливных пеллет

Содержание статьи

В настоящее время набирающий популярность способ отапливания помещения — древесные гранулы.

Каждый владелец частного дома или производственного помещения вынужден решать вопрос, чем же его отапливать с наступлением холодов. Перед покупателем стоит широкий выбор топливного материала – это дрова, торф, уголь или газ. Альтернативой им стали так называемые гранулы из древесины или пеллеты. Сегодня их производство налаживается и в нашей стране.

Дерево издавна считается ценным природным материалом. Оно служит человечеству в различных отраслях производства. Еще один неоценимый плюс при работе с древесиной – это безотходное производство. Даже самая мелкая стружка является очень ценной. Ведь если представить сколько тонн мелких отходов выходит из-под станков, легко можно понять, что этот материал потянет на целый лес.

Спрессованная стружка из отходов является прекрасным топливным материалом. Современные технологии позволяют делать из неё пеллеты или гранулы, пользу которых оценил весь мир.

Что это такое

Гранулы из опилок представляют собой мелкие кусочки цилиндрической формы. Их длина не превышает 5 сантиметров, а диаметр 10 миллиметров.

На выходе влажность опилок нормируется очень строго. Если она будет занижена, древесные топливные гранулы станут хрупкими и при транспортировке превратятся в пыль. Если же влажность опилок завышена, они приобретают кашеобразную консистенцию и остаются на стенках бункера. Так возникает опасность перегрузок оборудования вплоть до его поломки. Норма влажности древесных гранул составляет 9 — 12%.

Основой для пеллетов могут служить не только отходы древесины. Слово в переводе с английского означает «таблетка» или «лепешка». Это любой горящий материал, структура которого может быть максимально уплотнена. Древесные топливные гранулы, безусловно являются одними из самых экологически безопасных материалов. Область применения древесных гранул пеллетов достаточно широка.

Их успешно используют:

- При отоплении складских, производственных и жилых помещений

- В качестве наполнения для туалета домашних животных, так как они хорошо впитывают жидкость и запах.

- При утеплении пола в конюшнях и хлеву, где обитает домашний скот

- В химическом производстве, где обязательно необходимо применение абсорбента

- При разжигании костра для барбекю на отдыхе

Производство топливных пеллет из отходов дерева не требует применения клеев либо других химических составов для скрепления. Продукты их горения не влияют на здоровье человека.

Виды

Производство из отходов переработанного материала делит гранулы на два сорта:

- Промышленные — серые

Первые используются для отопления котлов на предприятиях и заводах. Их качество на порядок ниже. Они окрашены в бурый или землистый цвет. Это происходит от того, что в составе паллета содержится измельченная кора, ветки и другие отходы древесины. Не исключено, что исходный материал потемнел в процессе длительного ожидания переработки. Уровень содержания золы в промышленных гранулах составляет около 0.8 % и более.

Что же касается отопления в домах, то здесь безусловно необходимы «чистые» пеллеты без содержания каких-либо посторонних элементов. Бытовые гранулы имеют приятный кремовый цвет. Уровень содержания золы в них составляет не более 0.5 %. Теплота их сгорания гораздо выше, чем у серых. Цена такого продукта соответствует качеству и достаточно высока.

Преимущества

Преимущество использования древесных гранул очевидно:

- Не нужно закупать дрова и транспортировать их к месту назначения. Нет мороки с их распиливанием и последующим хранением. Они никаким образом не отражаются на экологии. Поэтому склад допустимо размещать вплотную с жилым помещением.

- Калорийность гранул намного выше обыкновенных дров. Это означает, что потребление пеллетов гораздо экономнее и менее затратное.

- Древесные гранулы благодаря своей плотной структуре гораздо менее воспламеняемые, нежели обыкновенные дрова.

Производство

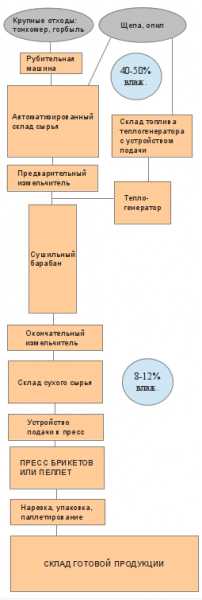

Технология изготовления пеллетов из древесных отходов очень сложная и требует точности исполнения. Существует много профессиональных особенностей, о которых знают производители, желающие выпускать высококачественное топливо из отходов. Но есть классическая схема, которая дает общее представление о том, как это происходит.

Продукт, который сегодня так популярен и востребован, производится в несколько этапов:

- Измельчение исходного сырья — древесных отходов. В процессе переработки получается стружка размером около 25 миллиметров. Чтобы получить её, операция может повторяться несколько раз. Всё зависит от первичного размера древесины.

- Просушивание сырья до установленной нормы влажности 9 — 12 %.

- Получение консистенции мелкой фракции методом дальнейшего измельчения. Размер стружки составляет менее 4 миллиметров.

- Пропаривание или кондиционирование полученного сырья.

- Гранулирование сырья в пресс — грануляторах.

- Высушивание и охлаждение гранул.

- Конечный этап. Расфасовка и упаковка готового продукта.

Грануляторы являются основой для процесса производства пеллет. Такая установка выполняет главную работу во всем производстве. Они прессуют сырье под большой температурой, придают форму древесным топливным гранулам, которые в дальнейшем являются важным биологическим экологически чистым топливом.

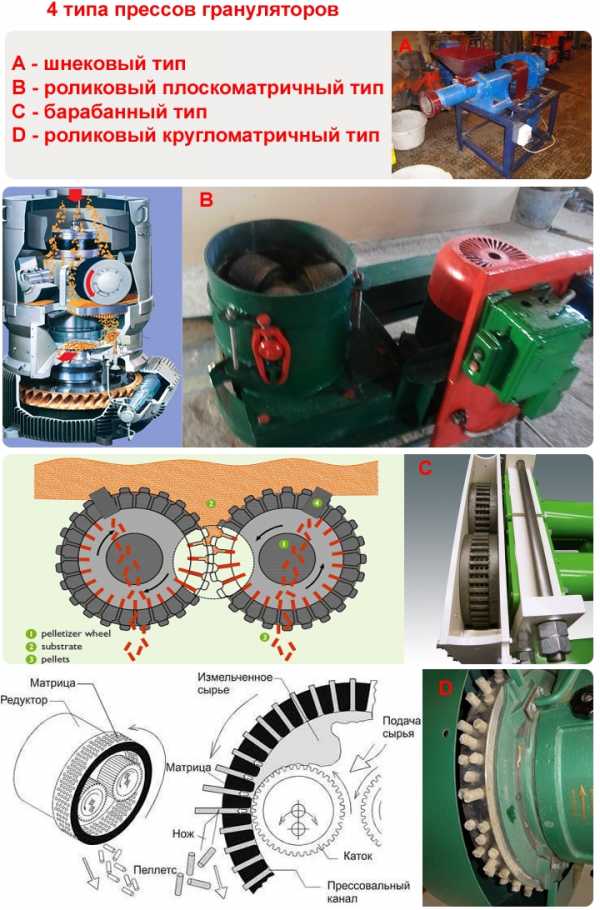

Прессы для производства пеллет бывают с плоской подвижной матрицей, с неподвижной матрицей и с кольцевой.

Запрещается использовать не переработанное сырье с влажностью более 15%. Это может привести к поломке пресса и замене дорогостоящих запасных частей.

Для небольшого производства топливных гранул-пеллет вполне подойдут аппараты с небольшой производительностью. Например, грануляторы ZLSP – отличный выбор, когда производство небольшое и нет больших средств на покупку дорогостоящего оборудования.

Особенности создания и использования

Сегодня многие обыватели всерьез задумываются о том, можно ли наладить производство топливных гранул у себя дома. Это вполне возможно. Не так давно вышли новые мобильные грануляторы по производству пеллет.

Пресс для изготовления пеллет прессует древесину и дает возможность получать на выходе полноценное топливо. Но специальный древесный материал для пеллетов придется закупать самостоятельно. Древесные пеллеты — прекрасное топливо, обладающее неоценимыми преимуществами.

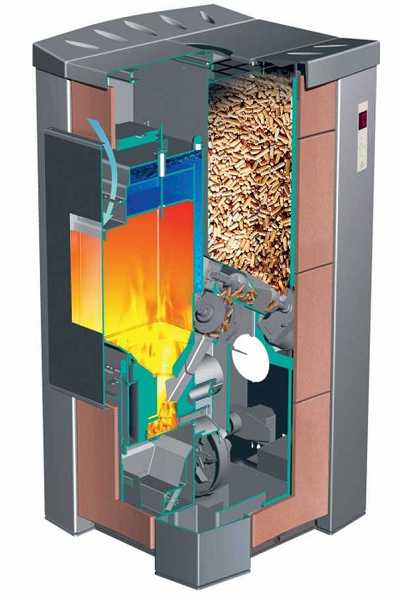

Для топки древесными гранулами необходим специальный пеллетный котел. В таком оборудовании происходит беспрерывная подача воздуха. Современные твердотопливные котлы разработаны так, чтобы загрузка новой партии топлива производилась медленно.

Рекомендуем к прочтению:

vtorothodi.ru

Технология производства пеллет и древесных гранул своими руками

Пеллеты — это небольшие гранулы из отходов древесного производства, сельского хозяйства или заводов по изготовлению природного топлива. Используются они в качестве экологического чистого и безопасного топливного материала для домашних очагов. Сделать пеллеты своими руками не так сложно, если есть необходимое оборудование и материалы.

Преимущества пеллет

Пеллеты обладают рядом преимуществ перед другими видами отопительного материала:

- Большая теплоотдача,

- Удобное хранение,

- Экономичность использования,

- Пожаробезопасность,

- Экологичность,

- Возможность хранения рядом с жилыми помещениями,

- Не вызывает аллергии при горении и хранении,

- Доступность,

- Экономическая выгода: использование пеллет снижает стоимость отопления дома и хозяйственных построек в несколько раз,

- Высокая теплопроводность.

В России данный вид топлива только набирает популярность, но в европейских странах и США он широко используется.

Отопительные гранулы не только выгоднее, чем щепа с торфом, брикеты или же уголь, но и намного удобнее во время транспортировки, разгрузки и погрузки.

Этапы производства древесных гранул

В домашних условиях для производства пеллет хорошо подходит любая древесина, щепа, стружка, опилки, торф, лузга, древесная кора и даже солома. Если топливный материал предназначается для отопления хозяйственных построек, можно использовать и куриный помет.

Измельчение и сушка

Для измельчения перерабатываемого сырья используют дробилку. На выходе материал должен иметь максимальные размеры: 2,5*2,5*2 см. Но для большей экономии электроэнергии в процессе сушки, рекомендуется измельчать древесину до максимально возможной мелкой фракции. Сушка необходима, если влажность используемого материала более 12%. Древесный материал с меньшей, чем 8%, влажностью нуждается в дополнительном увлажнении.

Сушильные аппараты бывают двух типов. Ленточные устройства для просушки опилок или щепы стоят дороже, но в работе более безопасны и надежны. Работать они могут на горячем воздухе, специальных топочных газах или же на пару. Барабанная сушилка имеет более простое устройство, и может быть изготовлена в домашних условиях. Опилки или щепа просушиваются во вращающемся барабане при помощи горячего воздуха, идущего от сгораемого топлива.

Водоподготовка

После сушки исходный материал подвергается, если это необходимо, повторному измельчению.

Оптимальные размеры сырья — не более четырех миллиметров.

Водоподготовка — очень важный этап процесса изготовления пеллет. Если древесина имеет влажность менее восьми процентов — она будет плохо прессоваться, поэтому ее необходимо дополнительно увлажнить. Лучше всего использовать смеситель шнековый, в котором предусмотрена опция подачи водяного пара или же горячей воды. Более предпочтителен пар, так как он увеличивает пластичность щепы, опилок или стружки твердой древесины.

Гранулирование и охлаждение

Основа гранулирования — прессование. Проводится прессование при помощи пресса или же гранулятора. Исходное сырье засыпается в принимающее устройство аппарата, поступает в рабочую камеру, где обрабатывается и нарезается на гранулы нужного размера. В рабочей камере гранулятора температура может достигать ста градусов из-за адиабатических процессов и сопутствующих сил трения.

Оптимальные температурные условия для образования гранул высшего качества — от ста до ста двадцати градусов.

Если температура выше — начнутся необратимые сложные физические процессы, которые приведут к значительному ухудшению качества гранул. Чтобы произвести кондиционирование готовых пеллет после прессования, нужно их охладить. Обычно для охлаждения древесные пеллеты рассыпают на плоской и ровной поверхности. После того как гранулы приобрели нормальную температуру, их можно расфасовать по мешкам или пакетам для хранения.

Оборудование для производства древесных гранул

Изготовление пеллет в домашних условиях предполагает наличия специального оборудования:

- Для первичного и повторного измельчения нужна дробилка,

- Для корректировки влажности сырья — сушильная камера,

- Сито,

- Аппарат для гранулирования или пресс.

Получить древесные гранулы будет проще, если использовать гранулятор со стальной плоской матрицей.

Аппарат для дробления сырья можно купить, а можно смастерить собственноручно или даже заменить циркулярной пилой, предварительно установив на нее режущий диск с фрезами лепестковой формы. Если в качестве сырья используются опилки или некрупная стружка, то первичное дробление можно пропустить.

Важной частью является и сито. Оно нужно для просеивания измельченного сырья для выявления инородных материалов и крупных необработанных частиц. Собрать его просто: сбивается деревянный каркас, а на основание натягивается сетка с ячейкой не более 2 мм.

Еще один важный элемент — сушилка. Ее также можно изготовить своим руками. Для этого две железные бочки свариваются между собой. У каждой из них удаляется дно. Полученная конструкция крепится на станине и приводится в движение электродвигателем. Горячий воздух подается в рабочую емкость тепловой пушкой.

Изготовление гранулятора

Чтобы сделать гранулятор для пеллет своими руками, нужны определенные технические навыки. Если в хозяйстве нет достаточного количества материалов и деталей для изготовления прибора, его стоимость может получиться даже выше, чем у уже готовой модели.

Матрица

Гранулятор опилок должен иметь хорошую матрицу — от этого зависит продуктивность и эффективность аппарата. Матрица бывает цилиндрическая и плоска. Цилиндрическая представляет собой барабан с установленными внутри катками. Обрабатываемое сырье утрамбовывается и вдавливается в специальные каналы, где происходит формирование гранул. На выходе гранулы обрезаются ножами. Матрица плоская сделана в форме диска. Гранулы формируются схожим образом, но каналы, в которых происходит прессование, имеют форму цилиндра и длины в восемь — десять миллиметров. Обычно матрицу покупают уже готовой, но можно и изготовить ее самостоятельно.

Для изготовления нужен лист металла не менее 2 см толщиной, несколько шестеренок, вал, а также двигатель с редуктором. Оптимальная мощность двигателя — 15 кВт. Вал же может крепиться как горизонтально, так и вертикально.

Из листа металла вырезается ровный диск. Не рекомендуется использовать менее тонкий металл — матрица будет часто деформироваться. Размеры матрицы зависят от предполагаемых объемов перерабатываемого сырья. Для 350 кг в час диаметр матрицы должен быть около 50 см. Для меньшего объема подойдет диск, диаметров 20- 25 см. В центре диска пропиливается отверстие для крепления на редукторном валу, а также паз. Фрезой пропиливаются конусообразные отверстия для прессования гранул. Шестеренки или ролики выступают в роли катков. Они должны быть равны ширине матрицы, а крепятся к валу при помощи муфты.

Сборка гранулятора

Основа для гранулятора древесных пеллет варится из отреза трубы или же листа железа. Каркас аппарата должен состоять из двух частей: в первой гранулы формируются, а во второй части происходит их обрезание. Матрица устанавливается в первой части так, чтобы между ней и стенками корпуса оставался небольшой зазор. К нижней части корпуса крепится несколькими подшипниками и муфтой выходной редукторный вал. Для более простой очистки основу корпуса делают разъемной. Место соединения скрепляют болтами, а сам гранулятор прочно крепят к раме из уголков. Рядом с корпусом устанавливают двигатель, к которому подключают вал.

После того как все соединения проверены, делают пробный запуск гранулятора. Сделанный по данной схеме аппарат способен не только обеспечить отопительным материалом дом, площадью около 150 кв.м, но и позволит изготовить пеллеты для продажи.

Виды древесных пеллет

Заводы по производству пеллет изготавливают топливные гранулы двух типов: белые или светлые, и серые.

Светлые пеллеты

Производители отопительного материала относят пеллеты светлые к более качественному и экологически чистому сырью, не содержащему примесь золы или древесной коры. Чаще всего гранулированию подвергаются чистые опилки или очищенная от коры щепа, а также стружка. Еще одна особенность производства светлых пеллет — сушка сырья в специальных камерах, не имеющих контакта с твердым топливом. Объясняется это просто: во время работы сушильные аппараты, использующие обычные виды топлива, прогоняют опилки по рабочей камере вместе с продуктами горения, которые содержат и примеси золы. Это влияет на качество и зольность уже готовых гранул.

Пеллеты белые имеют высокую теплоотдачу и температуру сгорания, а цена на них значительно выше.

Серые пеллеты

Для пеллетного производства серых гранул подходит любое древесное сырье. Это может быть и горбыль, и кора, и бревна разных пород деревьев, и всевозможные отходы производства древесины. На цвет гранул влияет кора, а также процесс сушки. Некоторые производители добавляют к исходному материалу немного торфа или лузги подсолнечника, что удешевляет стоимость готового продукта. При сгорании гранул образуется немного кокса, а золоприемник котла приходится чистить гораздо чаще. Зольность серых гранул может доходить до одного процента.

Читайте также

nalugah.ru

Технология производства пеллет, производство толпливных пеллет из древесины

Пеллеты – топливные гранулы цилиндрической формы, спрессованные под большим давлением без добавления каких-либо связующих элементов.

2,5 кг.

пеллет

= 1 л. жидкого

топлива

Сырьем для производства топливных пеллет могут служить различные виды органических материалов – древесина, солома, лузга, торф, камыш и многое другое. Топливные гранулы имеют высокие показатели теплотворности, они эффективно заменяют жидкие виды топлива и газ. Производство древесных пеллет может носить частный и промышленный характер. Обычно лишь гранулы, произведенные на крупных заводах, могут пройти сертификацию по международным стандартам и иметь спрос на рынке.

Промышленное производство пеллет имеет множество нюансов, связанных со свойствами сырья. В следствие этого очень важно иметь комплексный технический проект линии, приспособленной под определенный материал. Но при этом все технологии имеют общую концепцию.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Продукция

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Продукция

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Продукция

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Продукция

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Продукция

Фасовка

Готовый продукт фасуется в биг-бэги, либо мешки от 5 до 50 кг.

Продукция

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

albnn.com

свойства топливных гранул, особенности процесса изготовления, применяемые установки

Истощение ископаемых видов топлива и необходимость снижения выбросов парниковых газов привели к росту использования биомассы, в частности древесных и растениеводческих отходов, для производства тепла и электроэнергии. Попытки повысить объёмную плотность и исключить неоднородность структуры подобного топлива привели к совершенствованию технологий его предварительного брикетирования и грануляции и бурному росту производства пеллет во всём мире.

История гранулированного топлива

Сжигание дров для отопления и приготовления пищи старо как человеческая цивилизация. И даже сегодня в этих целях потребляется более половины древесины, заготовленной в мире. Но лесные ресурсы на планете не безграничны, дровяное отопление имеет немало недостатков, главный из которых — неудобства, связанные с управлением сжиганием.

Уплотнение биомассы в брикеты — процесс, который известен уже больше века. Он нашёл применение для создания самых разнообразных продуктов, от фармацевтических таблеток до гранулированных животноводческих кормов. Идея производства пеллет из опилок уходит корнями в нефтяной кризис 1970-х годов. Политические потрясения на Ближнем Востоке повлекли за собой увеличение цен на нефть, спровоцировав в странах Европы и Америки поиски альтернативных источников энергии на базе местных ресурсов.

Уплотнение биомассы в брикеты — процесс, который известен уже больше века. Он нашёл применение для создания самых разнообразных продуктов, от фармацевтических таблеток до гранулированных животноводческих кормов. Идея производства пеллет из опилок уходит корнями в нефтяной кризис 1970-х годов. Политические потрясения на Ближнем Востоке повлекли за собой увеличение цен на нефть, спровоцировав в странах Европы и Америки поиски альтернативных источников энергии на базе местных ресурсов.

Как только цены на нефть восстановились, интерес к гранулам пропал, но ненадолго. На рубеже XX—XXI вв. некоторые страны политическими решениями стимулировали изготовление пеллет из древесных гранул как контрмеру против глобального потепления и изменений в климате. Понимание того, что альтернативные источники необходимы для уменьшения зависимости от ископаемого топлива и снижения количества выделяемых в атмосферу парниковых газов привело снова к повышению интереса к технологиям брикетирования и гранулирования биомассы.

Современное изготовление пеллет, за незначительными исключениями, основано на переработке древесных отходов. Однако растущий спрос неуклонно ведёт к расширению сырьевой базы, в основном за счёт сельскохозяйственных отходов.

Изготовление гранул более требовательно к качеству биомассы в сравнении с брикетированием, но пеллеты обладают рядом очень важных преимуществ. Главное из них — стандартизированный небольшой размер, благодаря которому гранулы можно транспортировать даже вакуумными насосами и без труда организовывать автоматическую подачу в топки котельных установок. Удобство использования их в промышленных целях и обусловило взрывной рост пеллетного производства в XXI веке.

Линия гранулирования древесного сырья. Pellet Mill

Свойства пеллет

Поскольку пеллеты являются продуктом лесопереработки, они обладают теми же потребительскими качествами, что и дрова — это экологически чистое топливо из возобновляемых ресурсов с невысокой стоимостью. К безусловным преимуществам гранул в сравнении с древесиной можно отнести:

- Чистота сгорания. Древесина выделяет большее количество несгоревших частиц.

- Эффективность. В пересчёте на массу гранулы дают при сгорании значительно больше тепла, чем дрова.

- Удобство в транспортировке. Благодаря высокой плотности и сыпучести топлива оно требует меньше транспортных объёмов и легко стандартизируется в фасовке.

- Пригодность для автоматизации. Это касается как подачи топлива в печь, так и своевременного начала и прерывания процесса. Большинство современных пеллетных печей — полностью программируемые системы, в которых сжигание полностью контролируется в соответствии с заданными параметрами.

Однако изготовление гранул требует высокого уровня производственной культуры и контроля качества. Это связано не только с удовлетворением желания потребителей получать только лучшее топливо, но и для безопасности всего процесса использования пеллет в энергетических целях.

Например, разрушение гранул может привести к взрывам пыли при обработке и транспортировке большого количества топлива из биомассы.

Содержание мелких частиц в объёме гранул связано их механической прочностью, которая, в свою очередь, зависит от множества факторов. Поэтому производители должны придерживаться строгих спецификаций в отношении таких важных характеристик, как прочность и содержание мелких частиц, теплотворная способность и зольность. Отклонения этих параметров могут влиять на качество выбросов при сжигании и долговечность сжигающих установок.

Бизнес идея в гараже. Изготовление топливных брикетов и пеллет

Характеристики и стандарты

Сейчас одновременно в нескольких странах действует целый ряд национальных стандартов на топливные гранулы. Для регулирования качества пеллет, используемых в котлах электростанций и промышленных целях, существуют отдельные правила. Поскольку международная торговля пеллетами набирает оборот, их приходится согласовывать.

В качестве общей платформы для системы сертификаций, идентификации и технических характеристик c 2010 г. в Европе действует стандарт EN 14961−2. Согласно ему, для гранул, сжигаемых в мощных отопительных установках, применяются более строгие спецификации, чем для используемых в промышленности и бытового назначения. Типичные характеристики пеллет, изготовленных для небольших печей, выглядят так:

- диаметр: 6—12 мм;

- длина: в 4—5 раз больше диаметра;

- объёмная плотность: 500—600 кг/м3;

- содержание влаги: 8—12%;

- зольность: менее 0,5%;

- теплотворная способность: 17—18 МДж/кг.

Требования к сырью

Практически любой вид биомассы можно рассматривать как потенциальное сырьё для изготовления топливных гранул. Однако большинство установок для производства пеллет, работающих по всему миру, используют древесные отходы (опилки, стружка, щепа). Подобная биомасса состоит из пяти основных компонентов:

целлюлоза;

целлюлоза;- гемицеллюлоза;

- лигнин;

- смолы;

- минералы.

Наиболее важный компонент для гранулирования — лигнин. Его можно рассматривать как природный связывающий агент, который удерживает древесные частицы вместе после придания топливному элементу необходимой формы. Чем больше в сырье лигнина, тем прочнее пеллеты. Для переработки используют древесину как хвойных, так и лиственных пород. Как правило, эти два вида сырья отличаются по теплотворной способности, зольности и содержанию лигнина.

Производство качественных гранул из только одного вида древесины затруднительно, поэтому чаще используют различные смеси из пород. Обычно хвойные составляют приблизительно 70% от общего количества сырья из-за высокого содержания лигнина, которого немного в твёрдых лиственных породах, но зато они обладают большой теплотворной способностью.

Линия гранулирования пеллет 1 тонна в час

Наилучшие результаты достигаются из сырья, полученного из древесного ствола. Из него изготавливают механически прочные гранулы высочайшего качества, соответствующие классу A1 согласно европейскому стандарту EN 14961, с небольшим содержанием золы.

Технология производства

Производство пеллет, как правило, размещают недалеко от источника сырья. Нередко гранулирование биомассы организовывается на крупных деревообрабатывающих предприятиях как способ коммерческого использования отходов. Вместе с таким подходом встречается также изготовление пеллет из цельного леса. Большинство предприятий ориентировано на крупномасштабное производство, но в последние годы всё более популярны компактные грануляторы, специализированные для использования в домашних хозяйствах и на малых предприятиях.

Этапы технологического процесса производства пеллет могут отличаться на предприятиях. В основном это связано с типом используемого сырья и содержанием в нём влаги. Однако любое производство по гранулированию биомассы включает в себя следующие процедуры:

- предварительная обработка;

- собственно гранулирование;

- постобработка полученных гранул.

Производство гранул (пеллет) из соломы

Заготовка и дробление

Способ обработки зависит прежде всего от размерных характеристик исходного материала. Если используются чистые опилки, предварительное механическое вмешательство не требуется, такой тип сырья является идеальным. В связи с увеличением спроса на древесные гранулы растёт интерес к переработке других ресурсов, таких как кора, лесные остатки или шлифовальная пыль. По этой же причине некоторые предприятия решают проблему генерации материала непосредственно из круглого леса.

Первым этап в предварительной обработке является сбор и сортировка сырья или отходов на производственной площадке. Заготовленная биомасса, как правило, отличается по размерам и качеству, поэтому она сортируется и очищается от таких компонентов, как металл или камни.

Первая машина в технологической линии для неоднородного в размерах сырья — грубый измельчитель. В этих целях используют чаще всего барабанные установки из-за их надёжности. Большие машины этого класса способны работать с кусками древесины, габаритами в 1 м. Однако размер фракций, полученный на выходе после грубого помола, слишком велик для производства пеллет и требует дополнительного измельчения. Частицы исходного материала должны быть не крупнее 4 мм для гранул диаметром 6 мм.

Процесс последующего помола проводят в молотковых мельницах. В них молотки с покрытием из карбида, установленные на роторы, выбивают частицы сырья через отверстия в экранах, таким образом уменьшая фракции материала. Молотковые мельницы, как правило, технологически предшествуют сушильной камере несмотря на то, что измельчение сухого сырья более экономично. Это обусловлено соображениями пожарной безопасности.

ПРОИЗВОДСТВО ТОПЛИВНЫХ ПЕЛЛЕТ КАК БИЗНЕС ИДЕЯ. БИЗНЕС ИДЕИ

Сушка и увлажнение

Эффективное уплотнение сырья в гранулы зависит не только от размера частиц, но и от содержания влаги в сырье. Сушильные машины делят на две большие категории: естественные и принудительные. Первые позволяют проводить процесс просто и дёшево. Однако опыт показал, что оптимальное содержание влаги в материале может быть достигнуто только принудительной сушкой.

Чаще всего на пеллетных производствах можно встретить барабанные сушилки с прямым или косвенным нагревом. В первом случае в качестве нагревающей среды используются дымовые газы, во втором — агрегат оснащают теплообменником. Для создания горячих газов в печах используют различные виды топлива (газ, мазут), наиболее экономичный вариант — сжигание материала для производства пеллет. Некоторые печи приспособлены для работы даже с влажным сырьём, но эти установки применяют с осторожностью, так как их эффективность быстро снижается при повышении влажности материала.

До процесса гранулирования частицы сухого сырья необходимо сбалансировать по размеру. Разделение фракций происходит на осциллирующих экранах, затем материал накапливается в бункерах и при необходимости поступает на кондиционер. Его задача — создание тонкой плёнки воды на древесных частицах для облегчения процесса связывания в грануляционных машинах. Эта процедура повышает содержание влаги на 2%.

Производство пеллет на линии «СКАРАБЕЙ»

Гранулирование и охлаждение

Сами пеллеты производятся в грануляторе, который обычно состоит из пресс-формы с цилиндрическими каналами и роликов, продавливающих биомассу через отверстия. Из-за трения между поверхностями стали и биомассой в каналах под давлением генерируется тепло. Высокое давление во время операции в сочетании с нагревом и присутствием влаги делает лигнин текучим, позволяя ему связывать целлюлозные волокна естественным образом. Этот процесс обеспечивает стабильность размеров пеллет и делает их поверхность глянцевой.

Экструдированные гранулы покидают матрицу в качестве бесконечной струны и с помощью специальных ножей режутся на куски приемлемой длины. Температура пеллет на выходе находится, как правило, в диапазоне 80—130 °C. Такие горячие продукты непригодны для дальнейшей обработки, например, упаковки, и их охлаждают. Кроме того, процесс принудительного охлаждения улучшает механическую прочность и снижает содержание влаги у гранул. Для этого этапа обычно применяют агрегаты, создающие встречные потоки пеллет и холодного воздуха.

Станок для пеллет станок для производства пеллет станок для изготовления пеллет РосЭкструдер.рф

Этот несложный технологический процесс исключает недостатки, присущие биомассе как топливу. Прежде всего — влажность и низкая плотность энергии. Это оправдывает инвестиции в производство пеллет как в сравнительно несложный способ получения ценного и востребованного продукта из отходов.

oventilyacii.ru

Как сделать топливные гранулы — древесные пеллеты

В наше нестабильное время постоянно растущие цены на электроэнергию и газ уже стали нормой. Поэтому владельцы собственных домов все чаще задумываются об экономии средств за отопление. Некоторые дополнительно утепляют стены помещений, другие устанавливают счетчики, ну а кто-то идет дальше и ищет замену традиционным газу и электричеству. Достойная современная альтернатива классическим видам топлива, которая уже сейчас широко используется в европейских странах и постепенно завоевывает расположение потребителей по всему миру — пеллеты топливные. Они представляют собой биологически чистое топливо в виде гранул, получаемое при переработке отходов древесного производства или сельского хозяйства.

Топливные гранулы — пеллеты

Топливные пеллеты изготавливаются из различных видов биомассы, которые обладают значительной энергетической ценностью и позволяют измельчать и прессовать материал для получения компактных гранул. Наиболее распространенными являются древесные пеллеты из опилок, коры, щепок и других отходов деревообработки и лесозаготовки. Из соломы, лузги подсолнечника, шелухи других культур изготавливают растительные пеллеты. Менее популярными являются пеллеты торфяные и изделия из куриного помета.

Разновидности топливных пеллетов

Так как большая часть рынка альтернативного топлива принадлежит именно древесным пеллетам, далее мы будем говорить преимущественно о них.

Так как в настоящее время человечество озадачено сохранением экологичности окружающей среды, то гранулированные пеллеты по праву можно назвать топливом будущего.

Заменив привычное топливо на пеллеты, можно значительно уменьшить парниковый эффект на Земле. При сгорании ископаемого горючего в атмосферу поднимается огромное количество углекислого газа, накопленного за миллионы лет. Это ведет к повышению количества CO2 в атмосфере, следствием чего и является парниковый эффект. При использовании древесных пеллет также выделяется углекислота, но в таких ничтожных количествах, что на атмосферу это никак не влияет. Дело в том, что пеллеты способны выделить столько CO2, сколько накопилось во время роста растения или дерева, а это совсем немного по сравнению с «жизнью» ископаемого топлива.

[include id=»5″ title=»РСЯ — в тексте»]

При использовании древесных пеллет также происходит уменьшение выделения диоксида серы – виновника кислотных дождей. А кислотные осадки, как известно, губительно сказываются на экологии, уничтожая растительность и целые леса.

Производство, хранение и транспортировка пеллет исключают загрязнение окружающей среды. Можно забыть об авариях на газопроводах, атомных электростанциях, проливах из пробоин нефтеналивных танкеров. При этом опасность взрывов, вредных выбросов, пролива горючего сводится к нулю.

Прессованные пеллеты, помимо экологичности, имеют массу преимуществ перед классическими видами топлива. Наиболее значимыми их достоинствами являются:

1. Большая отдача тепла по сравнению с обычной корой, щепками или досками.

2. Объем складских помещений для пеллет может быть уменьшен в 2 раза по сравнению со складами для хранения древесной щепы. Благодаря большой теплоемкости, расход пеллет на отопление дома площадью 150 м2 составит всего 7,5 кубов в год.

3. Склады для хранения древесных пеллет, ввиду биологической неактивности материала, прошедшего термическую обработку, могут располагаться в вплотную к жилым помещениям (например, в подвалах).

4. Древесные пеллеты практически не способны к воспламенению, так как не содержат пыли и спор. Плотная структура также делает их полностью безопасными для аллергиков.

5. При производстве пеллет в их состав не добавляют клеи, загустители или другие химические вещества, поэтому данное топливо является полностью экологичным.

6. Топливные гранулы позволяют рационально использовать отходы.

7. По сравнению с использованием угля, пеллеты позволяют получить то же самое тепло вместе с уменьшением выброса углекислого газа в 10-50 раз и образования золы в 15-20 раз.

8. Стоимость отопления с помощью пеллет ниже, чем при использовании любого другого топлива.

Сравнотельная характеристика пеллет с другими видами топлива

При производстве топливных гранул выделяют их две разновидности: промышленные пеллеты и пеллеты для отопления домов. Топливо для жилых помещений изготавливают из древесины с минимальным содержанием коры (не больше 0,5%) и низким процентом зольности. Менее качественными считаются промышленные пеллеты, в производстве которых допускается использовать до 10% коры.

Сферы применения древесных гранул — пеллет

Лучше всего при сжигании топливных гранул использовать не обычные, а специальные пеллетные (твердотопливные) котлы, в которых горение происходит при постоянной подаче воздуха. В современных автоматических котлах загрузку новой партии топлива можно производить достаточно редко – не чаще одного раза в неделю. Подобная процедура, ввиду своей простоты, не займет у вас больше 20 минут.

Автоматический котел для пеллет

Производители пеллет при их изготовлении придерживаются следующей классической схемы:

- 1 этап – крупное дробление исходного сырья

- 2 этап – сушка

- 3 этап – мелкое дробление

- 4 этап – насыщение сухого сырья водой или паром — водоподготовка

- 5 этап – прессование

- 6 этап – охлаждение

- 7 этап – расфасовка

Крупное дробление исходного сырья

На первом этапе производства пеллет исходное сырье подается в дробилки для крупного измельчения. На выходе из них размер древесного материала на должен превышать 25x25x2 мм – это те габариты, которые позволяют качественно просушить сырье в сушилках и после измельчить его в мелких дробилках.

Сушка

Отходы с повышенной влажностью плохо прессуются, а изготовленные из них гранулы не подходят для сжигания в котлах. Поэтому обязательным этапом в производстве пеллет является сушка, которая уменьшает количество жидкости в древесном материале до 8-12%. Желательно, чтобы влажность в полученных щепках или опилках составляла около 10% — такой материал считается наиболее качественным.

[include id=»6″ title=»РСЯ — в тексте»]

Сушилки, куда подается сырье, бывают барабанные или ленточные. Выбор того или иного типа зависит от вида сырья (щепки, опилки) и требований к качеству конечной продукции.

Сушка является наиболее энергоемким процессом всего производства. Для того, чтобы высушить 1 т сырья необходимо использовать теплоту сгорания 1 куба плотной древесины. Сжигание цельных досок или бревен обойдется слишком дорого, поэтому производители пеллет применяют для этих целей кору или опилки.

Мелкое дробление

Размер частиц сырья, подготовленного для дальнейшего прессования, не должен превышать 4 мм, поэтому используются специальные дробилки, измельчающие материал до необходимых габаритов. Насыпной вес качественного продукта, вышедшего из дробилки, должен составлять около 150 кг/м3, а размер частиц – не больше 1,5 мм.

Наиболее подходящие дробилки, качественно измельчающие волокнистую стружку, щепу или опилки – это молотковые мельницы.

Водоподготовка

Иногда сырье, прошедшее стадию сушки, высыхает в большей мере, чем это необходимо. Рекомендуемая влажность качественного материала около 10%, если же этот показатель снижается до 8%, то сырье начинает плохо склеиваться в процессе прессования. Для того, чтобы увеличить влажность до рекомендуемой цифры, сырье загружается в смесительную емкость, где оно насыщается водой или паром. Горячий пар используется при прессовании твердых сортов древесины или старого, залежалого сырья. Для мягких пород вполне достаточно добавления в смеситель воды.

Прессование

В процессе прессования из исходного сырья получают небольшие цилиндры диаметром 6-25 мм. Производятся они путем прохождения подготовленного материала через технологический этап формовки на прессах с цилиндрическими или плоскими матрицами. Во время прессования древесный измельченный материал сжимается. При этом происходит повышение температуры сырья и выделение особого вещества – легнина, который склеивает мельчайшие частицы в гранулы.

Охлаждение

В процессе прессования гранулы нагреваются до 70-90 градусов, поэтому они нуждаются в охлаждении и просушки. После этого готовые пеллеты можно упаковывать.

Технологическая линия изготовления пеллет

Расфасовка

Часто древесные топливные гранулы хранятся в бункерах, однако для исключения снижения качества, рекомендуется выполнять их расфасовку по большим мешкам. Биотопливо для частного применения обычно поставляется к потребителю в упаковках по 20 кг.

Многие потребители пеллет, оценив все преимущества данного вида топлива, задумываются о самостоятельном его производстве. Для этого в продаже существуют специальные машины – мобильные грануляторы, представляющие по своей сути пресс, позволяющий из исходного сырья получать продолговатые гранулы. Однако, все не так просто, ведь на самом деле технологический процесс изготовления пеллет сводится не только к прессованию — существует еще дробление, просушка, водоподготовка, охлаждение. Поэтому, чтобы производить пеллеты, имея в своем арсенале только мобильный гранулятор, необходимо закупать уже подготовленное сырье с указанные свойствами (определенной влажностью, размерами частиц). В принципе, это не будет проблемой, так как существует много производителей, готовых продавать подготовленный материал для топливных гранул.

landscape-project.com

Пеллеты: виды, характеристики и использование

С самого начала появления пеллет они не рассматривались, как серьезное альтернативное решение топливной проблемы. Это, скорее, была попытка найти рациональное использование для отходов многочисленных лесопилок и мебельной промышленности. Дальше использования в качестве балласта, наполнителя кошачьих туалетов и утеплителя. Опилки и древесная пыль были копеечным сырьем, но очень неудобным в транспортировке и переработке. По аналогии с прессованной угольной пылью опилки попробовали обрабатывать давлением и в результате получили гранулы, но с невысокими прочностными характеристиками.

Предполагалось, что после доставки к месту переработки гранулы пеллет будут размалываться в крупу, и далее по хорошо отработанному технологическому циклу. В середине 80х прошлого века топливный кризис заставил страны, обладающие серьезными запасами древесины, искать способ удешевить ископаемое топливо. Древесные гранулы пеллет получили шанс стать полноценным топливом и занять свою нишу на рынке.

Современные пеллеты для отопления

Достаточно быстро специалисты нашли способ повысить прочностные и топливные характеристики, использование нового недорогого и экологичного топлива стало набирать обороты в качестве альтернативы углю и газу. Современные топливные пеллеты представляют собой твердые и прочные гранулы диаметром 5-8мм и длиной до 40мм, с энергетическими характеристиками, близкими к тяжелым сортам дерева, что значительно упрощает их хранение и использование.

Топливо из пеллет проявило немало интересных свойств, по достоинству оцененных потребителем:

- Удобство хранения без потерь качества и топливной эффективности;

- Высокая экологичность и отсутствие вредных компонентов в продуктах сгорания;

- Повышенная в сравнении с дровяным топливом теплотворная способность;

- Возможность автоматизации и механизации процессов загрузки топки котлов на пеллетах.

Производство пеллет

Благодаря использованию отходов сельскохозяйственного и лесного производства сами гранулы топливных пеллет получаются экологически чистыми, соответственно, характеристики золы и продуктов сгорания выглядят очень неплохо и не представляют опасности для бытовых потребителей. Немаловажный вклад в столь важную характеристику добавляет использование специфического оборудования для производства пеллет. Зачастую компактное, но мощное прессовое оборудование позволяет наладить использование отходов непосредственно по месту их получения. Например, рядом с лесопилкой или цехом деревоперерабатывающего комбината.

Из чего «давят» гранулы пеллет

Еще одной замечательной характеристикой топливных пеллет является широченная сырьевая основа производства. Для изготовления пеллет с высокими характеристиками используют не менее 80% хвойных сортов опилок и щепы. Остаток может заполняться шелухой или кочерыжкой кукурузы, подсолнечника. Все подойдет, как наполнитель, но при условии наличия в составе пеллет хвойного компонента.

Только хвойные, благодаря большому содержанию в древесине гемицеллюлоз, под воздействием температуры и высокого давления начинают вести себя подобно твердому клею — растекаться по объему и спаивать все компоненты в прочную гранулу.

Характеристика теплотворной способности топливных пеллет относительно невысока – 18-19 мДж/кг. Это примерно треть от теплоты сгорания жидкого печного топлива или бытового газа. В значительной степени калорийность топлива зависит от использования сырья, чем плотнее и тяжелее древесина, тем выше теплопроизводительность и прочность гранул.

Прессовые линии для производства пеллет

На рынке существует великое множество предложений разнообразных линий и установок, используемых для производства пеллет. От огромных многотонных линий до установок для личного использования, в пару десятков килограммов. Многие из них настолько просты, что используя заложенное в конструкции техническое решение, можно изготовить гранулятор для производства пеллет своими руками с неплохими характеристиками.

Стандартное устройство мощной установки представляет собой конструкцию из двух толстостенных стальных барабанов, смонтированных на мощной стальной раме. Барабаны имеют общую линию соприкосновения и вращаются в разных направлениях. На поверхности рабочих барабанов находятся отверстия, через которые выдавливаются и формируются сами гранулы.

В более простых и доступных версиях гранулятора допускается использование двух роликовых бегунов, катающихся по поверхности перфорированного диска. Бегуны вращаются с помощью мотор-редуктора, и, используя свой вес и прижимное усилие, выдавливают сырье через отверстия в диске, подобно производству макарон.

Небольшая конструкция позволит получать от 30 до 100 кг пеллет в день, что позволит при использовании подручного дешевого сырья заготовить гранулы топливных пеллет своими руками на зиму в достаточном количестве. Характеристики такого топлива несколько хуже, чем пеллет промышленного изготовления, но только в прочности гранулы. Горят они не хуже.

Как осуществляется производство пелет

Это очень неплохой бизнес, но он требует покупки качественного оборудования для пеллет, предложений гранулы на рынке больше спроса, и при посредственных характеристиках топлива есть огромный риск прогореть. Конкурировать с мощными комплексами можно только за счет снижения издержек и непродуктивных затрат.

В промышленной технологии производства пеллет заложена примерно следующая последовательность операций:

- Сырье размалывается до состояния муки и тщательно высушивается до содержания влаги не более 10%;

- В сырье обязательно использование некоторого количества добавок, предотвращающих слипание и улучающих текучесть порошка;

- Разогревают до температуры не более 200оС и с усилием от 2до 5 тонн выдавливают гранулы через матрицу;

- Специальный нож обрезает выдавленные «макаронины» для получения необходимых размерных характеристик;

- Иногда в производстве допускают использование перегрева пеллет для закаливания поверхности гранул, это значительно улучшает прочностные характеристики гранул.

Их не рекомендуют для использования в бытовых котлах, производят для использования в котельных и теплогенераторных установках.

Техника применения пеллет для отопления

Из одного метра кубического сырья получают 1000 дм3 пеллетного топлива. Приблизительный расчет покажет, что для обогрева 100 м2 жилого помещения необходимо использование 10кВт обогревательной установки, потребляющей в среднем до 3-х кг топлива в час.

Характеристика затрат отопления гранулами

Среднесуточная норма расхода составит до 60 кг, в течение 6 месяцев вы потратите около 10 тонн пеллет, что при среднепотолочной цене в 3600 руб за тонну составит не менее 36тыс. Для сравнения: отопление угольным брикетом или углем обойдется примерно в 20-22тыс.руб, при использовании газа отопление возрастет в цене на 15%. Теплотворные характеристики пеллет явно проигрывают.

Кроме того, для продуктивного сжигания и использования тепла необходим специальный пеллетный котел, с арматурой и системами контроля он будет стоить не менее 1300-1400 долларов. Фактически это цена двухлетнего запаса пеллет.

На волне популярности многие западные производители сообразили занять нишу котлов с использованием топливных пеллет и более совершенными характеристиками. Наиболее популярными сейчас становятся котлы-камины, допускающие установку даже в квартирах высоток.

Итог

Простое арифметическое сложение и калькуляция не отражают действительного положения вещей. Популярность использования столь необычного топлива объясняется целым рядом обстоятельств.

Во-первых, гранулы находят повышенное использование и применение в странах с огромными запасами леса — Финляндии, Австрии, Германии. Там не только стоимость ниже, но и характеристики выше за счет более высокоэнергетических пород древесины.

Во-вторых, применение пеллет в странах Евросоюза все равно обходится дешевле газа, ископаемого твердого топлива или нефтепродуктов из-за высоких потребительских цен;

В-третьих, практически все производство пеллет датируется и субсидируется, как инновационная, природоохранная деятельность. Мало того, финансово стимулируется использование топлива с высокими экологическими характеристиками.

bouw.ru