Консервное производство

Консервное производство является одним из самых старых пищевых промышленных отраслей в России. Благодаря налаженному консервному производству, происходит обработка продуктов питания, для последующего его хранения и употребления в пищу.

Для консервирования пищевых продуктов используются стеклянные или жестяные банки, а также гибкая тара. Подготовив продукт к употреблению, его помещают в тару, которую специально нагревают. Этот процесс избавляет пищу от микробов и позволяет продукту храниться намного дольше, нежели в необработанном виде. Нагрев зависит от того, насколько сильная кислотность у изготавливаемого продукта и вероятность попадания в него микробов.

Для правильной организации консервного производства, в первую очередь нужно совершить серьёзное вложение денег и грамотное управление. Если на заводе не происходит переработка вторичного сырья, то желательно, чтобы использовался продукт местного производства. Это помогает значительно экономить время и средства, которые будут затрачены на доставку сырья. Помимо этого, необходимо использовать передовое современное оборудование, усовершенствованные технологии и конечно, очень важно, чтобы сотрудники, работающие на производстве, были хорошо обучены и действовали чётко по плану. Организация консервного производства всегда согласуется с рыночными условиями.

Что касается расположения производства, то оно должно находиться в благоприятном районе. Поблизости должны быть дороги, расположение полиции и пожарной охраны, также желательно, чтобы поблизости находился рынок, для сбыта готовой продукции и была возможность сброса сточных вод.

Как происходит организация закупки сырья? Консервируют разнообразные продукты. Это фрукты и овощи, а также мясо и рыба. Поставляется сырьё благодаря работе сельскохозяйственных предприятий, с которыми заключается договор. В договоре оговариваются такие пункты как цена и объёмы, в которых поставщик обязан предоставлять сырьё.

Также как и готовая продукция, сырьё тоже обязано соответствовать нормам ГОСТа, что подтверждается специальными сертификатами. Завод принимает сырьё по заранее разработанной инструкции, после чего это сырьё отправляют на склад и дальнейшую переработку. Количество принимаемого сырья всегда зависит от объёмов производства предприятия. Оборудование, которое используется для изготовления консервы, различается по сырью, которое перерабатывает. Существует оборудование для изготовления рыбных консервов, мяса, плодовоовощной продукции и соков. Поставщики данного оборудования помогают быстро оснастить им цеха и запустить в эксплуатацию.

Последние разработки (такие как закаточные и укупорочные машины) к тому же имеют ряд модификаций, делающих производство продукции более эффективным. Для стерилизации на производстве служат специализированные автоклавы и стерилизаторы. Помимо этого оборудования, в производстве используются и узконаправленные машины. Например, это устройство для нарезки, которое используется для нарезания рыбы на кусочки, регулируя их размер. Устройство высокотехнологично и выполнено из нержавеющей стали, как и участвующий в процессе производства дозатор вязких продуктов способствует тому, чтобы дозировать вязкие смеси.

В целом широкопрофильное консервное производство включает в себя следующее оборудование:

- Линия переработки овощей и фруктов.

- Автоматы дозировочно-наполнительные (для наполнения тары различными жидкостями и в особенности такими продуктами, как соки).

- Машины закаточно-укупорочные, применяемые для укупоривания металлических банок и стеклянных бутылок и банок, специализированными герметичными крышками.

- Оборудование для производства рыбных и мясных консервов, предназначенные для фасовки в тару мясной и рыбной продукции.

- Бланширователи и стерилизаторы.

- Пищеварочные котлы на паровом и электрическом обогреве с добавлением вспомогательного оборудования.

- Различные автоклавы для консервирования при помощи тепловой обработки.

- Банкомоечное оборудование, которое предназначено для очищения различных банок, бутылок и прочей тары.

- Этикетировачное оборудование, размещающее этикетки на банки и бутылки.

- Оборудование для групповой упаковки, модернизация которого позволяет производить упаковку самой различной тары.

- Транспортные системы, которые способствуют передвижению готовой продукции в горизонтальном состоянии.

Для того чтобы сделать консервное производство наиболее эффективными повысить его развитие, необходимо вкладывать достаточные финансовые средства, чтобы завод не испытывал проблем с поставкой сырья и оснащением цехов новейшим оборудованием. И благодаря последним разработкам в области маркетинга и развития технологии, консервное производство было значительно усовершенствованно. Это видно по современным протирочным машинам. Модернизация технологии, позволило ускорить производство, качество и объёмы выпускаемого сырья.

promplace.ru

Фабрикатные операции в консервном производстве

Под фабрикатными операциями в консервном производстве подразумевают торговое оформление банок с продуктом после стерилизации.

К этим операциям (для консервов в жестяной таре) относятся:

1. Мойка банок после стерилизации и охлаждения. Банки могут быть загрязнены с поверхности остатками продукта, случайно попавшего на наружную поверхность при расфасовке, а также удаление налета сухих веществ воды от охлаждения после стерилизации, которые при высыхании банок на воздухе могут дать непривлекательную тусклую пленку.

2. Смазки вазелином наружной поверхности банок, если консервы предназначаются для хранения более одного года.

3. Покрытие банок этикетками.

4. Укладка банок в ящики и забивка последних или заклейка картонной тары.

5. Маркировка ящиков с указанием завода, ассортимента продукции, сортности т. п.

К фабрикатным операциям консервов в стеклянной таре относятся:

1. Мойка банок с последующей подсушкой (моют банки в том случае, если одна или несколько банок при стерилизации или охлаждении лопнут, и в результате этого поверхность других банок загрязнится).

2. Подлакировка венчиков крышек банок. При укупорке банок на закаточных машинах нарушается слой лакировки и полуда жести крышек в местах обкатки роликами. Эти места наиболее уязвимы для коррозии жести, поэтому их желательно дополнительно покрыть водоупорным лаком.

3. Этикетировка банок.

4. Укладка банок в наружную тару (деревянные или картонные ящики). Укупорка этой тары.

5. Маркировка наружной тары.

Эти операции не могут повлиять на органолептическое или питательное качество консервов. Однако при их реализации потребитель всегда отдает предпочтение чистой, хорошо оформленной этикетками банке консервов, чем банке с местами ржавчины и непривлекательным, грубо исполненным этикетом. Чистая банка с красивым доходчивым для потребителя этикетом — признак культуры производства и торговли.

Существуют различные типы машин для мойки, чистки, обмазки вазелином, этикетировки жестяных банок с консервами.

При изготовлении консервов с растительным маслом при переливе его на внешнюю поверхность банок, оно (при стерилизации консервов) становится плохо растворимым и поэтому его необходимо удалять механическим путем.

На многих заводах такие банки очищают вручную с помощью древесных опилок. Для механизации этой операции представляет интерес машина, предложенная инж. Д. П. Белоусовым; она позволяет заменить 10-12 работниц.

На лоток, состоящий из двух полос углового железа, установленных на расстоянии высоты банок, последние поступают в зону боковых и верхней щеток из капрона. Лоток находится внутри вращающегося барабана, имеющего продольные внутренние ребра. В барабан со стороны выхода банок подаются шнеком равномерно сухие древесные опилки, которые ребрами вращающегося барабана забрасываются в зону лотка и щеток. Тем самым опилки много раз участвуют в чистильном процессе и уже негодные для чистки выходят из барабана со стороны загрузки банок. Щетки устроены так, что они имеют винтообразное (шнековое) размещение отдельных пучков, чем способствуют (при их вращении) продвижению банок по лотку.

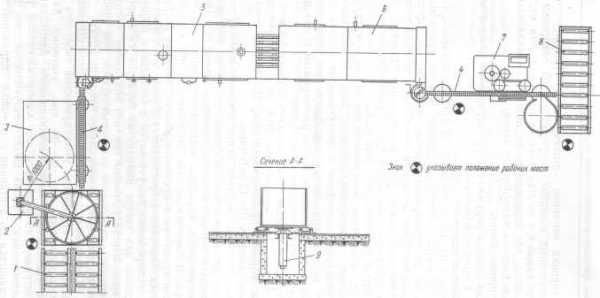

На рис. 41 показана схема линии для обработки стерилизованных консервов в стеклянной цилиндрической таре. Эта линия (производительность до 60-80 тыс. условных банок в смену) в значительной мере механизирована. Автоклавные корзины поступают по рольгангу под электромагнитный разгрузчик. Автоклавная корзина имеет неукрепленное дно, свободно двигающееся по вертикали с помощью гидравлического подъемника.

Рис. 41. Схема линии для обработки стерилизованных консервов в стеклянной таре: 1 — рольганг для подачи наполненных автоклавных корзин; 2 — электромагнитный банкоразгрузчик; 3 — стол для инспекции; 4 — пластинчатый транспортер; 5 — моечно-сушильная машина; 6 — лакировочная машина; 7 — этикетировочная машина; 8 — рольганг для ящиков; 9 — гидравлический подъемник.

Верхний ряд банок разгрузчик передает на стол, где банки инспектируют, устанавливают на транспортер, которым загружают их в машину для мойки и сушки. Далее следует машина для подлакировки венчиков банок и подсушки. Затем с помощью пластинчатого транспортера банки поступают на этикетировочную машину. После этого их аккумулируют на вращающемся круговом столе, с которого снимают и укладывают в ящики на рольганге или транспортере.

Если консервы немедленно после выработки оформляют и упаковывают в ящики, то фабрикатные операции обычно выполняют в специальном отделении. Очень часто консервы до этикетировки размещают штабелями на складе готовой продукции. По мере их отгрузки банки этикетируют и упаковывают.

В этом случае фабрикатные операции производят на складе готовой продукции. Это разделение очень важно для материального учета готовой продукции.

www.comodity.ru

8. Технология производства мясных консервов

Мясные консервы – готовые к употреблению продукты, герметически укупоренные в жестяные или стеклянные банки, подвергнутые воздействию высокой температуры для уничтожения микроорганизмов и придания продукту стойкости при хранении. В отличие от продуктов, консервированных другими способами, они выдерживают длительное хранение, транспортабельны, из них можно быстро приготовить пищу или употреблять без дополнительной обработки. В них сохраняются аминокислоты и некоторые витамины.

Ассортимент мясных консервов очень разнообразен и насчитывает более 200 наименований. Их классифицируют по виду сырья, рецептуре, назначению и способу изготовления.

По виду сырья консервы могут быть из говядины, баранины, свинины, мяса птицы. По рецептуре (в зависимости от основного сырья) их разделяют на мясные, мясопродуктовые, субпродуктовые, мясо-растительные и сало-бобовые.

По назначению различают консервы обеденные и закусочные. Обеденные потребляют после предварительного подогрева, закусочные – без подогрева. По способу производства их разделяют на стерилизованные и пастеризованные.

Консервы из мяса вырабатывают в следующем ассортименте: говядина, свинина и баранина тушеные, жареные, отварные в собственном соку, завтрак туриста из говядины, свинины, баранины и др.

Консервы из мясопродуктов: колбасный фарш любительский, отдельный, ветчинно-рубленый; сосиски в бульоне, томатном соусе, топленом свином жире, с капустой; ветчина; бекон копченый пастеризованный ломтиками и др.

Консервы из мяса птицы: филе куриное в желе, мясо цыплят в желе, рагу куриное в желе, мясо цыплят в сметанном соусе, утка (курица, индейка) в собственном соку и др.

Консервы из субпродуктов: почки в томатном соусе, мозги жареные, печень жареная и др.

Паштеты: мясной, печеночный, печеночный с морковью, диетический с мозгами и др.

Консервы мясо-растительные: солянка с мясом, макаронные изделия с мясом, гороховое пюре с языком, горох, фасоль с мясом, мясо с картофелем, мясо гусиное с гречневой кашей, с капустой и др.

Консервы сало-бобовые готовят из фасоли или гороха со шпиком либо смальцем с заливкой томатным соусом. Если используют костный жир, то их заливают бульоном.

Консервы для детского питания (малыш, малютка, язычок и др.) по степени измельчения продукта, в зависимости от возраста детей, подразделяют на гомогенизированные, пюреобразные и крупноизмельченные.

Для изготовления банок используют листовую тонкую жесть, покрытую слоем олова (внутренняя сторона банки). Поверхность их покрывают антикоррозийным лаком, не содержащим вредных для организма человека веществ или примесей, изменяющих вкус, запах и внешний вид продукта. Готовые банки моют горячей водой и обрабатывают горячим паром. Мясо-растительные консервы приготовляют в жестяных и стеклянных банках. В последнее время для изготовления консервных банок применяют алюминированную жесть, состоящую из стальной основы, покрытой слоем алюминия с двух сторон.

Наклеиваемые на корпус банки бумажные этикетки могут срываться, поэтому на донышке и крышке ее выштамповывают в виде цифр и букв необходимые сведения о консервах.

Например, знак М2 на донышке банки означает, что консерва мясная изготовлена предприятием номер 2. Маркировка в центре крышки 82.05А01 говорит о том, что консервы изготовлены в 1998 году (8), во вторую смену (2), 5 января (05А), а 01 – ассортиментный номер консервы «Мясо тушеное говяжье».

Для производства консервов используют мясо здоровых животных высокого качества. Не допускается к использованию мясо плохо обескровленное, замороженное более одного раза, с признаками несвежести или посторонним запахом, свинина с пожелтевшим шпиком и мясо некастрированных производителей.

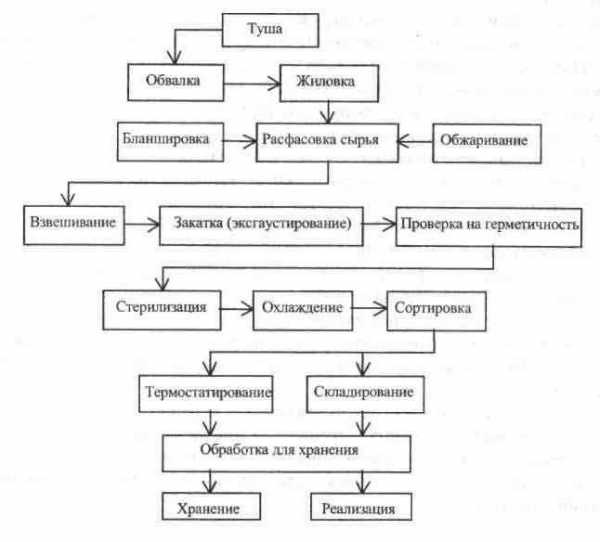

При закладке в банки недостаточно созревшего мяса консервы не будут иметь соответствующего аромата. Технология изготовления баночных мясных консервов представлена на схеме 1.

После разделки мясных туш (полутуш, четвертин) производят обвалку (отделение мякотной части от костей) и жиловку мяса (удаление жира, хрящей, сухожилий, соединительнотканных пленок, крупных сосудов, кровяных сгустков, мелких косточек и разделение мяса по сортам в зависимости от содержания жировой и соединительной тканей). Жилуют также и жир-сырец.

Подготовленные мясо и жир измельчают. Вначале в банки закладывают соль и специи (перец черный, лист лавровый, лук свежий или сушеный), затем – жир и мясо в соответствии с рецептурой для данного вида консервов. Сырье укладывают плотно. Если консервы не являются однородными (фаршевыми, паштетными), а состоят из твердых и жидких компонентов, то вложенные в банки гарнир, жир и мясо заливают приготовленным бульоном или соусом.

Схема 1. Приготовление баночных мясных консервов.

Мясо-растительные консервы в своем составе дополнительно содержат капусту, различные крупы (перловая, гречневая, овсяная, рисовая, пшено), свеклу, картофель, морковь и другие продукты растительного происхождения.

После этого банки взвешивают, накрывают крышками, из них максимально удаляют с помощью вакуум-насоса закаточных машин оставшийся воздух (эксгаустирование) и закатывают. Перед закатыванием на крышках жестяных банок наносят маркировку путем штамповки или надписью термостойкой краской.

Для проверки герметичности банки погружают на 1 мин в горячую воду (80 – 85 °С). Из негерметичных банок в воду выходят пузырьки воздуха. При незначительной негерметичности банку подпаивают и снова проверяют. При значительной негерметичности содержимое данной банки перекладывают в другую.

Стерилизация является одной из главных операций в технологии изготовления консервов. Она является завершающей и определяет качество и стойкость консервов при хранении. Стерилизация имеет целью:

– уничтожить или подавить жизнедеятельность попавших микроорганизмов;

– проварить мясо и другие составные части консервы, сохранив ее ценность как пищевого продукта, с минимальным расщеплением белка, жира, экстрактивных веществ и витаминов.

Стерилизацию проводят в специальных аппаратах (автоклавах) при температуре 113 °С (90 мин) или 120 °С (40 мин) и повышенном давлении пара. Для этого герметизированные банки укладывают в емкости (корзины, тележки) и загружают в автоклав. Вначале их прогревают при открытых вентилях в течение 20 мин (для удаления холодного воздуха). После прогрева вентиля закрывают и доводят температуру до требуемого уровня – происходит стерилизация. По окончании стерилизации постепенно, в течение 20 мин, из автоклава выпускают пар (при быстром снижении давления может произойти разрыв банок).

Исследованиями установлено, что лучшего качества (по питательности и вкусу) получаются консервы, когда температура выше, а время стерилизации меньше (продукт меньше денатурируется).

Консервы в стеклянных банках стерилизуют водой. При изготовлении отдельных видов консервов мясо перед закладкой в банки бланшируют (кратковременная варка до неполной готовности) с целью уменьшения содержания воды.

Для некоторых консервов мясо обжаривают в жире, который не только повышает пищевую ценность продукта, но и придает мясу характерные вкус и аромат. Мясо обжаривают при 150 – 160 °С до появления слегка румяной корочки.

С целью придания мясным консервам вкуса жареного продукта (без обжаривания) можно использовать препарат. Это позволяет предотвратить разрушение витаминов и окисление жиров. Для улучшения вкуса консервов, изготовленных из мороженого мяса, рекомендуется добавлять (0,3 %) глютаминат натрия.

Для прекращения сверхнормативного воздействия высокой температуры и давления на консервы банки охлаждают холодной водой или в течение 4 – 6 ч на воздухе. Затем банки сортируют, проверяя их на течь и наличие различных деформаций. Содержимое порочных банок перерабатывают в мясной паштет.

После этого консервы (в количестве 5 % от партии) термостатируют (37 – 38 °С) в течение 10 суток. Это необходимо для выявления наличия в банках жизнеспособной микрофлоры (проверка качества стерилизации). Если стерилизация проведена недостаточно, сохранившая жизнеспособность микрофлора в оптимальных условиях (термостат) быстро размножается и выделяет ферменты, разлагающие продукт с образованием газов (микробиальный бомбаж). В таком случае всю партию консервов направляют на повторную стерилизацию и снова проверяют на качество термической обработки.

После термостатирования, если нет нарушений, банки смазывают техническим вазелином, этикетируют, упаковывают в деревянные ящики или гофрированные коробки и хранят в проветриваемых складах с температурой 0 – 6 °С и влажностью воздуха 75 – 80 % в течение 1 – 2 лет и более в зависимости от вида консервов и условий их хранения.

В процессе хранения консервов могут возникнуть следующие пороки: ржавчина и бомбаж.

Ржавчина возникает на наружной поверхности банок, не покрытых антикоррозийным лаком, особенно при хранении консервов во влажном помещении. На внутренней поверхности она может появиться в результате проникновения внутрь банки воздуха после вытекания из нее содержимого. Ржавчина, разрушая металл, нарушает герметичность банки. При появлении незначительных пятен ржавчины консервы используют для пищевых целей.

Химический бомбаж возникает при скоплении в банках водорода вследствие воздействия кислоты на металл.

Микробиальный бомбаж обусловлен накоплением газов в результате жизнедеятельности микроорганизмов.

У бомбажных консервов отмечается вздутие крышек и донышек (гофрировка может исчезать), при простукивании издается тимпанический звук.

Консервы с признаками химического и микробиального бомбажа после соответствующей термической обработки можно скармливать свиньям. В пищу людям они не пригодны. Физический (ложный, термический) бомбаж появляется при стерилизации или нагревании банок в горячей воде в результате расширения содержимого. По мере остывания банок он прекращается.

В настоящее время организовано производство пастеризованных консервов (например, ветчина в банках). При их изготовлении содержимое банок нагревают до 68 – 75 °С. Такая температура уничтожает вегетативную микрофлору. Высокое качество консервы достигается в результате специального подбора сырья и применения мягких режимов термической обработки. Получаемый продукт отличается сочностью.

В Швеции консервы выпускают в основном в алюминиевых банках, а также в мешочках из алюминиевой фольги. Все более широкое распространение получает производство готовых замороженных блюд, которые по своим вкусовым и питательным свойствам превосходят консервы.

studfiles.net

ЭСБЕ/Консервное производство — Викитека

Материал из Викитеки — свободной библиотеки

< ЭСБЕ Перейти к навигации Перейти к поиску| ← Консерватория искусств и ремесел | Консервное производство Энциклопедический словарь Брокгауза и Ефрона | Консидеран, Виктор → |

| Словник: Конкорд — Коялович. Источник: т. XVI (1895): Конкорд — Коялович, с. 41—43 (индекс) • Другие источники: МЭСБЕ |

| ← Консерватория искусств и ремесел | ЭСБЕ. Россия, Санкт-Петербург, 1890—1907 | Консидеран, Виктор → |

Консервное п

ru.wikisource.org

Консервная промышленность

Производство и поставка на потребительский рынок плодоовощных консервов имеют большое значение для населения, поскольку в значительной степени позволяют сократить затраты труда и времени на приготовление их в домашних условиях. Кроме того, использование современных технологий в консервной промышленности дает возможность вырабатывать высококачественную продукцию в широком ассортименте и удовлетворять разнообразные растущие потребности населения.

Консервная промышленность, как и другие отрасли пищевой и перерабатывающей промышленности, обладает целым рядом специфических особенностей, в числе которых жесткая конкуренция с зарубежными поставщиками.

Начиная с 2000 г., преодолев спад производства, промышленность начала устойчиво наращивать выпуск продукции.

Пищевая промышленность России относится к категории отраслей, производящих продукцию массового потребления, пользующуюся повседневным спросом населения, что способствует сравнительно быстрой оборачиваемости средств и окупаемости инвестиций. Сегодня к наиболее инвестиционно привлекательным отраслям наряду с другими относят консервную промышленность. В развитие этой отрасли вкладываются значительные инвестиции, в частности в строительство иностранных предприятий, создание совместных производств, приобретение акций акционерных обществ.

С участием иностранных и частных отечественных инвестиций активно осуществляются строительство новых и модернизация действующих предприятий по производству плодоовощных консервов, быстрозамороженной продукции, продуктов из картофеля, сухого картофельного пюре.

Ежегодные инвестиции в консервную отрасль составляют порядка 40-50 млн евро. Иностранные компании открывают в России собственные производства. Так, в Краснодарском крае французской компанией «Бондюэль» осуществлен запуск линий по производству консервов из зеленого горошка и сахарной кукурузы.

Развитие пищевой и перерабатывающей промышленности в определяющей мере зависит от объемов производства сельскохозяйственного сырья отечественным АПК, его качества и стоимости. При производстве многих видов пищевой продукции в структуре ее себестоимости доля исходного сырья превышает 70%. Поэтому развитие всех сфер АПК должно решаться в комплексе.

В последние годы в плодоовощной промышленности сохранялась устойчивая тенденция роста объемов производства по основным видам продукции.

Так, в 2006 г. наблюдается значительный рост производства плодоовощных консервов по сравнению с 2005 г. (на 19%). Прирост объемов производства отмечается по всем основным ассортиментным группам: по овощным — на 21%, томатным — на 26, фруктовым — на 27% (табл.).

Производство плодоовощных консервов, муб.

Год | 1990 | 1995 | 2000 | 2005 | 2006 |

Плодоовощные консервы, муб. | 4448,5 | 1014,2 | 1636,0 | 7077,1 | 8440,3 |

В том числе: овощные | 1042,7 | 372,9 | 386,5 | 545 | 664,4 |

томатные | 735,5 | 262,1 | 214,5 | 603,8 | 765,9 |

фруктовые | 2017,6 | 271,6 | 819,4 | 5530,4 | 6678,9 |

Спад производства отмечался по продуктам из картофеля, быстрозамороженной продукции, сушеным овощам и картофелю.

Увеличение объемов производства плодоовощных консервов обеспечивается за счет плодово-ягодной консервированной продукции, в частности соков и нектаров. На долю фруктовых консервов приходится 78% общего объема производства консервов, фруктовых соков и нектаров — 76%.

Вместе с тем ассортимент соков, вырабатываемых из отечественного сельскохозяйственного сырья, весьма ограничен и еще не удовлетворяет потребности населения. Соковая продукция в основном производится из концентратов и пюре, поставляемых из-за рубежа. Среднедушевое потребление соков в нашей стране составляет 14 л на человека в год. Для развития производства плодоовощных консервов требуются значительные капиталовложения в садоводство и овощеводство за счет собственной сырьевой базы. В настоящее время только 20% валового сбора плодов и ягод используется на промышленную переработку.

В настоящее время некоторыми компаниями разработаны инвестиционные программы по закладке новых садов с использованием технологий интенсивного садоводства и комплексов по переработке яблок. Такой комплекс, рассчитанный на производство 8 тыс. т в год концентрированного яблочного сока, в 2005 г. введен в эксплуатацию ООО «Росконцентрат» в Мичуринском районе Тамбовской области.

Основными производителями соков, нектаров и сокосодержащих напитков являются: ЭКЗ «Лебедянский» (26,2%), «Мул-тон» (25,6%), «Вимм-Билль-Данн Продукты питания» (22,5%) и «Нидан-Фудс» (17,2%). В целом на их долю приходится около 92% общих объемов соков, нектаров и сокосодержащих напитков.

Значительно увеличиваются объемы производства томатопродуктов, в основном томатного сока, томатных соусов и кетчупов, которые вырабатываются на основе импортных концентрированных томатопродуктов. На долю томатопродуктов в общем объеме приходится 8,4%.

На долю овощных консервов приходится около 8% от общего производства плодоовощных консервов. Увеличение объемов производства овощных консервов происходит за счет производства консервов из зеленого горошка, сахарной кукурузы, фасоли, грибов, икры из кабачков и баклажанов, маринованных

и консервированных огурцов и томатов. Растет производство и овощных соков. За период с 1996 г. объем производства возрос более чем в 4 раза. Расширился и их ассортимент.

Объемы потребления плодоовощных консервов в России горнило ниже, чем в других странах, активно развивающих итог рынок Так, на долю одного россиянина приходится всего 4 кг консервной плодоовощной продукции в год, тогда как в Европе эта цифра составляет около 16 кг, в США — 50.

В отрасли последовательно проводится политика импортозамещения за счет увеличения выработки и организации нового производства продукции, востребованной на российском рынке.

Вместе с тем российские производители не могут в полном объеме удовлетворять потребности рынка. В 2005 г. при увеличении объемов производства плодоовощных консервов на 12% поставки по импорту возросли более чем на 16%. Доля импорта на российском рынке плодоовощной продукции составляет около 30%. Некоторые виды консервов не производятся в России из-за отсутствия сырья (сырье тропических культур) или производятся в незначительных количествах (сахарная кукуруза, персики, абрикосы, вишня, клубника).

В последнее время в консервной промышленности отмечается тенденция укрупнения существующих российских производителей, которые имеют раскрученные бренды. Крупные торговые сети активно сотрудничают и заключают договоры с крупными производителями, так как мелкие предприятия не выдерживают конкуренции, не могут обеспечить необходимые объемы поставок и другие требования крупных сетевых компаний.

Рынок замороженных полуфабрикатов из овощей — это один из крупных и динамично развивающихся сегментов рынка замороженной продукции в России. В связи с повышением благосостояния городского населения и ускорением ритма жизни возрос спрос на быстрозамороженную продукцию.

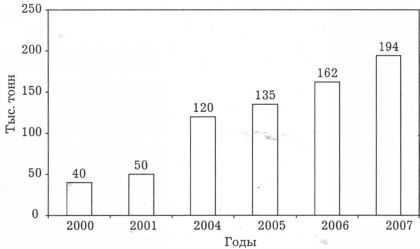

За последние 5 лет темпы роста рынка (как в стоимостном, так и в натуральном выражении) возросли почти в 1,5 раза и в настоящее время составляют около 20-25% в год, а по некоторым оценкам даже 30-40% в год (рис.).

Рис. Динамика объема российского рынка замороженных полуфабрикатов из овощей, ягод и грибов (тыс. т)

Замороженные овощи (моноовощи, овощные смеси, картофель, грибы) занимают около 90% от суммарного объема рынка замороженных овощей и фруктов. В стоимостном выражении объем рынка только замороженных овощей в 2005 г. составил 108-135 млн долл., что эквивалентно примерно 120-126 тыс. т.

С каждым годом акценты потребительского спроса смещаются в пользу замороженных овощей.

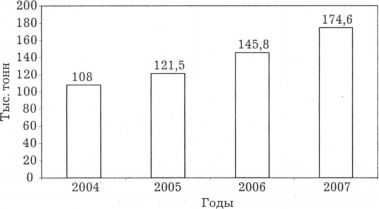

Потребление замороженных плодов и ягод, а также темпы их роста значительно ниже по сравнению с замороженными овощами. Причем спрос на замороженные овощи имеет сильные сезонные колебания — летом потребительский спрос падает в 2-3 раза. На зимние и первые весенние месяцы приходится пик продаж, так как сказывается нехватка и дороговизна свежих овощей на прилавках, затем с наступлением нового урожая происходит значительное снижение спроса на замороженные овощи. По мнению экспертов, начиная с 2002 г. глубина спада объемов продаж замороженных овощей в летние месяцы постоянно уменьшается, т. е. доля потребителей этих продуктов растет не только в сезон пикового потребления, но и в период спада (рис.).

Рис. Динамика объема российского рынка замороженных овощей (тыс. т)

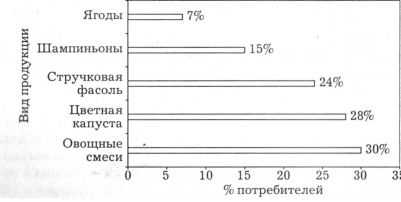

По результатам исследований в целом по России наиболее популярными на рынке замороженных овощей, грибов и ягод являются овощные смеси —им отдают предпочтение около 30% россиян. Далее в рейтинге по популярности находится цветная капуста — 28% потребителей, стручковая фасоль и шампиньоны — 24% и 15% соответственно. Ягоды в России пока не так популярны, как в других странах. Как было отмечено ранее, их доля на российском рынке растет значительными темпами (рис.).

Рис. Популярность замороженных продуктов по видам в России, % от числа опрошенных респондентов

Самый низкий спрос на российском рынке у замороженного картофеля, так как при его высокой стоимости он имеет низкие вкусовые качества.

По данным аналитиков, потенциальная емкость российского рынка замороженной плодоовощной продукции оценивается в 100 тыс. тонн. При этом замороженные овощи остаются наиболее популярным видом продукции.

По оценкам специалистов, от 75 до 90% объемов рынка замороженных овощей приходится на продукцию зарубежного производства. Основные поставщики замороженных овощей — Польша, Венгрия, Бельгия, Голландия, при этом из Польши поставляется до 70% объема продукции.

Конкурентоспособность — главное условие в рыночных отношениях, поэтому российские производители используют новые подходы с иностранными конкурентами.

Так, в секторе производства консервированных овощей создаются вертикально интегрированные холдинги, что позволяет им контролировать весь производственный цикл от выращивания культур до получения готовых консервов. Эти новые конкурентные меры, предпринимаемые отечественными производителями, постепенно вытесняют иностранных производителей, таких как «Бондюэль» или СЕСАВ (французская мультинациональная компания), которые инвестируют строительство заводов в России.

Вместе с тем в условиях сезонности выращивания овощей в России вертикальная интеграция производства не всегда оправдана. Для иностранных производителей консервированной продукции наиболее перспективна прямая интеграция, при которой устанавливаются тесные связи непосредственно с продавцами. Это будет способствовать более быстрому продвижению продукции на потребительский рынок.

Похожие статьи

znaytovar.ru

Контроль консервного производства

Одним из главных условий для выпуска продукции высокого качества является правильно организованный технохимический и бактериологический контроль производства, который осуществляет лаборатория завода.

В задачи заводской лаборатории входит технический, химический и микробиологический контроль сырья, полуфабрикатов, готовой продукции, воды и т. п.

Кроме того, лаборатория контролирует технологические процессы, производственные нормативы и режимы, а также санитарное состояние помещений, оборудования, инвентаря и санитарно-гигиенические условия.

Лаборатория обязана контролировать не только качество поступающего сырья, но и следить за правильностью хранения и графиком очередности переработки его.

Нельзя перерабатывать некондиционные сырье и полуфабрикаты. Лаборатория завода контролирует качество сырья уже на местах сбора сырья или перевалочных (заготовительных) пунктах завода.

Лаборатория контролирует все производственные процессы: мойку, разделку, очистку сырья, бланшировку, изготовление соуса, расфасовку, закатку, стерилизацию и т. д. В процессе контроля производства в обязанность лаборатории также входит учет отходов и потерь при различных производственных процессах и определение причин отклонений фактического расхода сырья и материалов от нормативных. Полученные данные лабораторного контроля являются исходными для составления технологического отчета работы предприятия.

Лаборатория составляет технохимический отчет, который включает качественные и количественные итоги производственной деятельности завода за отчетный период. Он содержит сведения по расходу сырья, материалов, топлива, производительности завода, труду рабочих и т. п.

По результатам технохимического отчета можно судить об эффективной деятельности предприятия.

Лаборатория обязана контролировать выпускаемую предприятием продукцию, которая должна полностью соответствовать действующим в нашей стране стандартам или техническим условиям (ТУ). Выпуск продукции с нарушением стандартов и ТУ запрещен.

www.comodity.ru

КОНСЕРВНОе ПРОИЗВОДСТВо

ПРОИЗВОДСТВо ЦЕЛЬНОМЫШЕЧНЫХ изделий

Выбор ассортимента и расчет сырья для производства цельномышечных изделий необходимо проводить в строгом соответствии со схемой разделки свиных или иных полутуш с учетом выхода сырья при их разделке. Если мощность задана в тоннах переработки мяса на кости, то масса сырья для производства данного вида продукта, например вареного окорока «Тамбовский», кг, рассчитывается по формуле:

, (18)

где Мк – масса мяса на кости, кг;

Вц – выход сырья для производства данного вида продукта, %.

Масса продукта Мпр, кг, рассчитывается по формуле:

, (19)

где Впр – выход готового продукта, %.

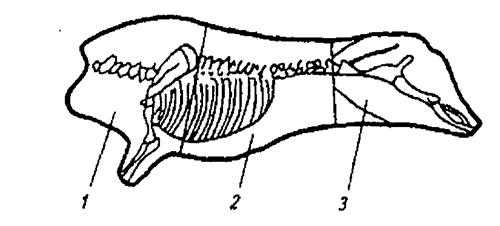

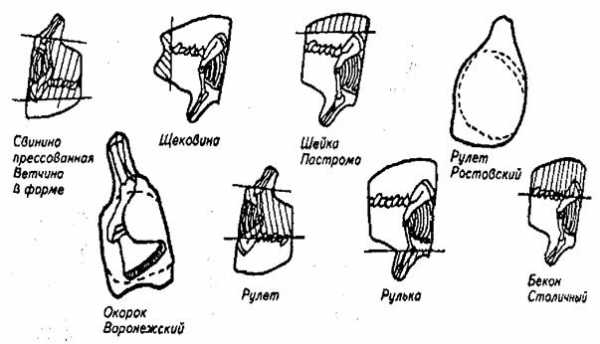

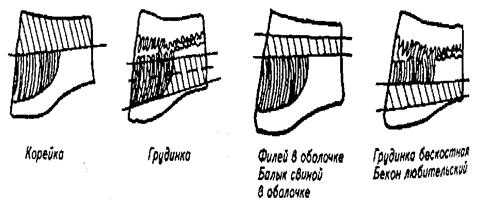

Свиные туши разделывают на 3 отруба по схеме, представленной на рисунке 6. Сырье, которое производится из этих отрубов для отдельных позиций ассортимента цельномышечных изделий, проиллюстрировано рисунками 7-9.

Рисунок 6 – Схема разделки свиной туши

1– передний отруб; 2 – средний отруб; 3 – задний отруб

Рисунок 7 – Сырьё из переднего отруба

Рисунок 8 – Сырьё из среднего отруба

Рисунок 9 – Сырьё из заднего отруба

Из сырья, оставшегося при разделке отрубов по указанным выше схемам, планируют выработку изделий, также относящихся к цельномышечной группе, например: бекон прессованный, шпик соленый и др. Также это сырье можно направить на производство колбас или полуфабрикатов [4].

Если мощность цеха задана в тоннах продукта, то на первом этапе выбирают ассортимент, а затем, по укрупненным нормам расхода на 1 т продукта определяют необходимую массу мяса на кости. Дальнейший расчет ведут по формулам (18), (19).

Для производства соленых изделий из свинины и других видов мяса рассчитывают необходимую массу заливочного и шприцовочного рассолов, соли и специй. На практике чаше всего используют комбинированный посол сырья, который состоит из шприцевания рассолом, натирки посолочной смесью и выдержки в рассоле при различном их сочетании.

Масса заливочного, шприцовочного рассолов Мр, кг, рассчитывают по формуле:

, (20)

где Мс – масса сырья, направляемая на посол, кг;

zр – норма расхода рассола на посол сырья, % (масс.).

При «мокром» способе посола рассол добавляют в количестве 40-50% к массе сырья. В зависимости от ассортимента продукции и выбранной технологии – традиционный способ или использование многокомпонентного рассола, содержащего в своем составе белки и многофункциональные добавки – количество рассола может варьироваться от 8 до 50% к массе сырья.

Состав многокомпонентных рассолов приводится в технологических инструкциях в процентном соотношении. Зная состав рассола, рассчитывают массу всех его ингредиентов.

Массу посолочной смеси для сухого посола определяют по формуле (20), где zр – норма расхода посолочной смеси к массе сырья, % (масс.).

Массу каждого ингредиента рассола и посолочной смеси рассчитывают по формуле (17), где Мр – масса ингредиентов, входящих в рассол или в посолочную смесь, кг; zр – массовая доля каждого ингредиента в заливочном или шприцовочном рассоле, в посолочной смеси, % (масс.). Результаты расчетов рекомендуется представлять в виде таблицы.

При формировании цельномышечных продуктов рассчитывают количество шпагата, формовочных сеток, форм по нормам расхода на 1 т. При выборе ассортимента продукции целесообразно предусматривать как выработку традиционных, так и новых видов комбинированных продуктов с использование многофункциональных добавок, повышающих выход готовых продуктов.

Консервы – это пищевые продукты, упакованные в герметическую тару и сохраняющие качества при длительном хранении. Ассортимент мясных консервов разнообразен и различается по виду сырья, рецептуре и способу их изготовления. В качестве основных групп консервов можно привести:

— мясо тушеное – говядина, баранина, свинина, конина;

— мясорастительные консервы – солянка по-московски, солянка со свининой, солянка с говядиной, солянка с бараниной, горох с говядиной, горох со свининой, горох с бараниной и др.;

— деликатесные – из мяса говядины, свинины и баранины – мясо в белом соусе, гуляш говяжий, гуляш свиной, гуляш бараний, бефстроганов, свинина в желе, завтрак туриста, и др.;

— фаршевые – колбасный фарш любительский, колбасный фарш отдельный, сосисочный фарш свиной, сосиски в свином жире;

— ветчинные – ветчина, бекон рубленый, крем ветчинный;

— субпродуктовые 1 и 2 категории – паштет печеночный со сливочным маслом, паштет печеночный со свиным жиром, паштет «Московский», паштет «Эстонский», паштет «Любительский», паштет «Пражский», паштет мясной и т.д.;

— из мяса птицы – курица в собственном соку, утка в собственном соку, мясо индейки в собственном соку, гусь в собственном соку и т.д.

Для консервирования мяса и мясопродуктов применяется тара металлическая, жестяная, алюминиевая, стеклянная и тара из полимерных материалов. Основные требования, предъявляемые к консервной таре: герметичность, гигиеничность, прочность, хорошая теплопроводимость, минимальная масса, термостойкость, коррозийная стойкость, транспортабельность, невысокая стоимость.

Металлические банки различают:

— по способу изготовления – сборные; сборные с язычком, открывающиеся ключиком; цельноштампованные;

— по форме – цилиндрические, прямоугольные, овальные, эллиптические, грушевидные;

— по емкости – мелкие до 1 л, крупные более 1 л.

Рекомендуемая тара для различных видов консервов:

— деликатесные консервы – жестяные банки №№1, 3, 8, 9, 12, 13;

— фаршевые консервы – жестяные банки №№1, 3, 4, 8, 9, 12;

— ветчинные консервы – жестяные банки №№3, 8, 12;

— субпродуктовые консервы – жестяные банки №№1, 3, 4, 8, 9;

— мясорастительные консервы – жестяные банки №№3, 8, 9, 12 и стеклянные банки;

— тушеные консервы – жестяные банки №№3, 9, 12, 13, 14 и стеклянные банки;

— консервы из мяса птицы – жестяные банки №№3, 8, 12 и стеклянные банки;

— паштетные консервы – жестяные банки №№1, 3, 8, 9, 12 и стеклянные банки;

— консервы для детского и диетического питания – жестяные банки №1 [4].

При выборе ассортимента учитываются основные направления по рациональному использованию сырья и безотходной технологи в консервной промышленности, а также последние достижения науки и техники. Подбор ассортимента производится согласно ГОСТ и «Технологическим инструкциям по выпуску продукции мясной промышленности», в которых регламентированы требования к сырью, материалам, продуктам; рецептуры, нормы расхода сырья, вспомогательных материалов, нормы выхода готовой продукции и описаны технологические схемы производства консервов (рисунки 10-14). Мощность консервного завода определяется количеством вырабатываемых консервов за смену в тубах – тысячах условных банок.

После выбора ассортимента сменная выработка консервов сводится в таблицу. Для определения количества сырья и вспомогательных материалов для отдельных групп консервов условные банки переводятся в физические по формуле (21):

, (21)

где Nф – количество физических банок консервов каждого наименования в смену, шт.;

Ny – количество условных банок консервов каждого наименования в смену, шт.;

k – коэффициент перевода условных банок в физические.

Коэффициенты перевода условных банок в физические представлены в таблице 5.

Таблица 5 – Коэффициенты перевода условных банок в физические

| Номер банки | Вместимость банки, см3 | Переводной коэффициент |

| 0,284 | ||

| 0,75 | ||

| 0,75 | ||

| 1,07 | ||

| 1,09 | ||

| 1,67 |

При выполнении расчетов сырья и готовой продукции необходимо следить, чтобы количество готовой продукции соответствовало количеству сырья, включая отходы и потери или, наоборот, вспомогательные компоненты. Масса всех ингредиентов M1i, кг, закладываемых в банки, определяется по формуле:

, (22)

Рисунок 10 – Технологическая диаграмма

studlib.info