Оборудование для производства террасной доски

Террасная доска (декинг, древопласт, жидкое дерево) – новичок на рынке стройматериалов. Она широко используется для производства напольного покрытия, пригодна для открытого пространства.

Устойчивая к любым погодным условиям, террасная доска на жаре и ветре не растрескивается, от дождя и снега не разбухает, колебания влажности и температуры воздуха переносит отлично.

Этот материал востребован при обустройстве веранд, террас, патио, открытых бассейнов, балкончиков, садовых дорожек, уличных сцен и прочих рекреационных зон, расположенных на открытом воздухе.

Отличные свойства террасной доски обусловлены составом древесно-полимерного композита, из которого ее изготавливают. В него входят:

- измельченная древесина – 70-50 %;

- один из полимеров (полипропилен, полиэтилен, ПВХ) – 30-50 %;

- аддитивы – вещества, оптимизирующие технические характеристики террасной доски.

Основные эксплуатационные «плюсы» террасной доски

- Гигиеничность. Террасной доске не страшны грибки и ржавчина, она не привлекает ни насекомых, ни бактерий.

- Комфортность и безопасность. Доски имеют гладкую, но нескользкую поверхность, что уберегает человека от травм и заноз.

- Огнеупорность. Жидкое дерево, в отличие от обычного, не горит – это лишний аргумент в пользу его безопасности.

- Практичность. По сравнению с древесиной, террасная доска устойчива к износу, неподвержена деформации и неприхотлива в уходе: она способна прослужить до 20 лет, не требуя за все это время окрашивания, вскрытия лаком или дополнительной шлифовки.

- Атмосферостойкость. Террасная доска легко «приспосабливается» к погодным условиям: она сужается или расширяется в зависимости от влажности и температуры воздуха. Кроме того, солнечным лучам не пол силу изменить ее цвет.

- Легкость монтажа. Для установления террасной доски подойдет тот же набор инструментов, что и для монтажа настила из дерева. Ее не представляет труда распиливать или обрабатывать рубанком.

- Экологическая чистота. Террасная доска абсолютно безвредна для окружающей среды: в ней не содержатся фенолформальдегидные смолы и другие токсичные соединения, она не выделяет ядовитых веществ в ходе обработки или эксплуатации.

Все это позволяет считать изготовление террасной доски разумным и выгодным делом, не требующим больших капиталовложений.

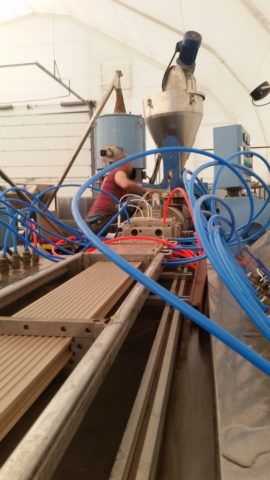

Оборудование для производства террасной доски

Изготовление досок из стружки и опилок потребует наличия полного комплекта оборудования, включающего в себя и станки для выработки сырья. Причем для каждого производственного этапа потребуется свое оснащение.

Оборудование для получения древесной муки

- дробилка стружки и опилок;

- сушилка готового сырья.

Оборудование для производства гранул

- миксерная установка;

- линия для выполнения грануляции.

Оборудование для непосредственного изготовления террасной доски

- шлифовальная машина,

- станок для производства профиля древесно-полимерного композита;

- станок для тиснения;

- чистящая машина.

Видео: террасная доска из ДПК – производство.

Если Вы хотите, чтобы ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать:

Оборудование для производства пеллет из опилок;

Как недорого сделать складной верстак своими руками?

Производство террасной доски из готового сырья

Чтобы добиться максимальной экономичности процесса изготовления террасной доски, необходимо обзавестись всем вышеуказанным оборудованием. Если же объем стартового капитала невелик, то можно использовать в качестве сырья готовые гранулы ДПК.

Это позволит сократить почти вдвое первоначальные траты на приобретение оборудования. Более того, планируя выпуск изделий эконом-класса, можно обойтись лишь экструзионной линией для изготовления террасной доски. Но впоследствии необходимо будет закупить остальное оборудование, так как выгоднее все же наладить полный цикл производства.

Готовые гранулы древесно-полимерного композита представлены на рынке довольно широко. Проблем с этим у производителя террасной доски точно не будет.

Оборудование для подготовки сырья

- Дробильные установки. Это оснащение используется для измельчения стружки в древесную муку и вторичной переработки отходов производственного процесса Нужно отметить, что отечественные дробилки не уступают по качеству импортным, зато их доступная стоимость позволят сэкономить средства.

- Сушильные установки. Это оборудование применяется для высушивания остатков производства и готовой древесной муки. На рынке представлены сушилки различных объемов, так что их выбор зависит от планируемой выработки продукции.

- Миксеры. Данные установки используются для смешивания древесной муки и полимерных добавок. Только после этого смесь направляется в гранулятор.

- Гранулятор. Этот станок пеллетирует (превращает в гранулы, или пеллеты) исходное сырье: полимеры, древесную муку, различные модификаторы. Качество террасной доски зависит, прежде всего, от функционирования гранулятора.

Оборудование для экструзии

При производстве террасной доски могут использоваться как одношаговые линии, так и двухшаговые.

1) Одношаговая линия рассчитана на использование в качестве сырья полимеров, древесной муки и специальных модифицирующих добавок. Она включает в себя: механизмы, которые подают сырье; охлаждающий модуль; тянущий и калибрующий механизмы; экструдер, отвечающий за смешивание и нагревание исходного сырья и экструдер, на котором происходит процесс выдавливания через фильеру.

2) Двухшаговая линия. предполагает использование пеллет в качестве исходного материала. Она состоит из оборудования, выполняющего подачу сырья, калибровку гранул, их охлаждение, а также тянущего механизма и экструдера.

Оборудование для конечной обработки террасной доски

- Фреза. Это оснащение для нарезания террасной доски. Данное оборудование различается конструктивными особенностями и производительностью.

- Шлифовальный станок. Этот механизм используется для обработки террасной доски, придания ей матового и шероховатого эффектов, свойственных натуральному дереву.

- Станок для теснения. Данное оборудование используют для нанесения на поверхностный слой террасной доски рельефа, имитирующего натуральный материал.

- Щеточный станок. Этот вид оборудования в производстве террасной доски применяется для выполнения на поверхности изделий шероховатостей и текстурных царапин. Это придает респектабельности напольному покрытию. Кроме того, на этом же станке можно придать террасной доске ретро-стиль.

metmastanki.ru

Обрезная доска

Производство обрезной доски

Изготавливается обрезная доска путем продольного распила бревен. В качестве сырья используется практически любая древесина как хвойных, так и лиственных пород. Наиболее востребованы доски, изготовленные из сосны, дуба, ясеня, клена, березы и осины. Наиболее оптимальными с точки зрения себестоимость/качество являются пиломатериалы из хвойных пород. В результате обработки заготовок получается плоский брус прямоугольного сечения.

По степени обработки выделяются:

- обрезная доска (обработанная с четырех сторон)

- полуобрезная доска (обработанная с трех сторон, с одним необрезанным краем)

Важным показателем качества обрезной доски является минимальный обзол – участки древесины с корой. Высококлассная доска выпускается без обзола.

Производство этого вида пиломатериалов стандартизовано и готовая продукция должна отвечать ряду требований.

Габаритные размеры обрезной доски

Согласно действующим нормам выпускается доска с фиксированными размерами по толщине в диапазоне от 22 до 150 мм и длиной 3,0; 4,0; 4,5; 6,0; 6,5 м. Ширина готовой продукции определяется диаметром исходных бревен. Максимально допустимое отклонение составляет +/- 3 мм по толщине и +/- 50 мм по длине. При необходимости получения доски нестандартной ширины проводится дополнительная обработка распиливанием или строганием.

По эксплуатационным характеристикам выделяют:

- сырые доски, с влажностью древесины от 22%

- сухие доски, с влажностью древесины менее 22%

- сырые антисептированые доски, с влажностью древесины менее 22% и дополнительной обработкой

По качеству обработки, характеру исходного сырья и соответствию размерам выделяют доски отборного и рядового, с первого по четвертый, сорта. Требования, предъявляемые к ним, регламентируются действующим ГОСТ 8486-86.

Применение обрезной доски

Области применения обрезной доски определяются ее сортностью. Пиломатериалы отборного сорта используются в судо- и автостроении, производстве мебели, а также при внутренней отделке помещений. Отдельно следует отметить, что доска, изготовленная из твердых пород древесины, широко применяется при производстве паркета и паркетной доски.

Наиболее востребованная рядовая доска 1-3 сорта широко используется в мебельном производстве, строительстве, различных отраслях промышленности.

Обрезная доска 4 сорта используется в основном для второстепенного производства и как материалы для таро-упаковочной продукции.

Хранение и условия эксплуатации обрезной доски

Поскольку дерево отличается повышенной гигроскопичностью, главным задачей при хранении этих пиломатериалов является недопущение попадания влаги. Доски хранят в крытых помещениях или под навесом в штабелях, обустроенных таким образом, чтобы обеспечить свободный доступ воздуха для проветривания.

Перед использованием, а также при проведении строительных работ доски высокой сортности подвергают дополнительной обработке пирогенными и инсектицидными пропитками. Это позволяет снизить уровень пожарной опасности и продлить срок службы. При условии соблюдения всех требований производства и хранения средний срок службы доски составляет 15 – 20 лет.

Экологичность, экономичность, широкий спектр применения обуславливают популярность и востребованность обрезной доски.

Статья написана для promplace.ru

Ссылка обязательна

Производство обрезной доски

Доска обрезная представляет собой доску, полученную из цельного бревна с очищенными от коры торцами. Ширина обрезной доски вдвое больше толщины. Изделие применяется в различных сферах строительства.

Монтаж чернового пола, обустройство каркасных конструкций и стропильных системах кровель – все эти работы и множество других производятся с помощью досок. Лучшая обрезная доска 40х150х600 получается из сосновой и еловой древесины.

Сосновые доски обладают большей плотность по сравнению с еловыми, однако последние имеют лучшие теплоизоляционные характеристики. Поэтому сосна предпочтительнее для отделки, а сосна – для производства каркасов и несущих элементов.

Сегодня сосновая, кедровая и доска лиственницы получила широкое применение в изготовлении клееного бруса.

Классификация обрезной доски

Распиловка бревен для производства обрезной доски осуществляется несколькими методами. Радиальная распиловка выполняется через середину бревна, в результате чего изделие имеет большую устойчивость к воздействию влаги и деформированию при сушке. Но стоимость радиальной доски достаточно высока из-за больших затрат сырья.

Полурадиальная распиловка производится с углом наклона распила в 45°, в то время как радиальная выполняется под углом в 60 – 90°. Полурадиальная распиловка позволяет существенно сократить расход древесины, однако снижает качество произведенной продукции.

Тангенциальная распиловка производится на расстоянии от середины ствола. Получившиеся доски обладают ярко выраженной текстурой, однако больше набирают влагу и усыхают. Важным преимуществом данного метода производства обрезной доски является большое количество изготовленного пиломатериала, что дает возможность заниматься производством продукции посредством тангенциального распила небольшим компаниям.

Производство обрезной доски радиальным способом осуществляют крупные компании. Радиальная и полурадиальная распиловка используется для получения обрезной доски из ценных пород деревьев, поскольку позволяет подчеркнуть естественную красоту древесной текстуры.

Тангенциальная распиловка подходит для изготовления строительных материалов общего назначения. Этим способом, как правило, изготавливают доску из сосны и лиственницы. Выбор материала для строительства зависит от целевого назначения обрезной доски, поскольку каждый сорт имеет свои показатели устойчивости к воздействию нагрузок и высоких температур, влажности и т. п.

Ценные прочные породы деревьев используются в мебельном производстве и изготовлении интерьерных элементов. В строительстве применяют менее дорогая древесина.

Видео: Современное производство обрезной доски

www.stroypraym.ru

оборудование (станки, пилорамы), технология изготовления, сушку

Пиломатериал – это продукт, образующийся в результате распила древесины, для изготовления которых подходит древесина любой породы. Однако наиболее распространенный материал для производств пиломатериалов является сосна, но помимо неё еще используется липа, ель, ольха, а также лиственница, дуб, граб, черешня, ясень и другие.

К пиломатериалам относятся: брус, брусок, доска, горбыль, рейки и т.п.

Здесь мы поговорим про производство пиломатериалов, оборудование (пилы) для их изготовления, но сначала разберем информацию, которую должен знать любой производитель древесных строительных материалов.

Сушка

Очень важный аспект – это влажность древесины. При строительстве дома могут быть использованы и свежеспиленные материалы. Но для изготовления мебели могут быть использованы только высушенные материалы.

Есть пиломатериалы с естественной влажностью (35-80%). Они подвержены поражению разных микроорганизмов. Они могут стать негодными всего за несколько дней. Таким образом, такие пиломатериалы невозможно транспортировать на большие расстояния. Если нужно перевозить на больше расстояние, тогда влажность доводится до уровня 22%. Для этого их просушивают обыкновенными способами.

Бывают пиломатериалы транспортного уровня влажности. Их применяют для производства транспортных поддонов, тары, в строительстве.

Факторы, разрушающие пиломатериалы, и способы их контроля

Прочность и долговечность пиломатериала зависит от ширины годичных слоев, плотности и так далее. Каждая порода древесины имеет свою ширину годичных слоев. Для того чтобы оценить показатели прочности используются такие параметры, как твердость, плотность, резонансная частота и тд.

Испытания на прочность очень важны для пиломатериала. Контрольные испытания позволяют обеспечить надежный контроль, учитывая важнейшие характеристики пиломатериала.

Плотность определяется с учетом корректировки на фауты и пороки. В процессе сушки для снижения уровня влажности пиломатериал нагревают до 100 градусов. Однако в таком случае могут возникнуть трещины и деформации.

При камерной сушке при температуре больше 100 градусов происходят потери прочности. Продолжительное воздействие температуры свыше 50 градусов приводит к потере вязкости и прочности. Возрастает хрупкость, а также изменяется химический состав материала.

Такие характеристики как вязкость, прочность, износостойкость зависят от многих факторов. Это происхождение дерева, возраст, болезни, стихийные явления и так далее.

Очень важным показателем качества является ударная вязкости. Он показывает способность материала поглощать работу при ударе. Древесина лиственных пород имеет высокие показатели ударной вязкости.

Важный показателем является твердость, подразумевающая под собой способность оказывать сопротивление при проникновении в древесину материала с более высокой плотностью.

А также:

- Влияние кислот и растворов щелочей на характеристики материалов. Имея концентрацию в 10% сильные кислоты могут снизить прочность пиломатериала лиственных и хвойных пород в два раза. Также снижается твердость и ударная вязкость.

- Влияние газов на показатели качества. Основные источники газов – это предприятия и транспорт. Негативное влияние на пиломатериалы оказывают такие газы, как фтор, оксиды азота, серы, фосфор, аммиак, пары ртути и многие другие газы.

- Плотность пиломатериалов. Из хвойных пород наибольшую плотность имеет лиственница, а наименьшую пихта. Что касается лиственных пород, то наибольший показатель плотности у самшита, робинии, дуба, граба. Наименьшая плотность у вишни, липы, осины.

Виды технологий и оборудования для производства

Производятся пиломатериалы на разном оборудовании. О некоторых технологиях производства будет рассказано ниже.

Гатерная технология – лесопильные рамы

Эту технологию можно назвать морально устаревшей. Для этого нужно заливка многотонного фундамента, а также непрерывная сортировка пиловочника. Пиломатериалы, произведенные по такой технологии, характеризуются шероховатой поверхностью, а также плохой геометрией доски. Коэффициент выхода пиломатериала, готового к употреблению – 55%.

- Лесопильная рама

- Пиломатериал на выходе

Плюсы гартерной технологии – стабильность резки, неплохая производительность, неприхотливость в обслуживании и др. Применение лесопильных рам целесообразно при наличии своей лесопилки, а также при наличии большого объема дешевого сырья.

Ленточнопильная технология

Это достаточно молодая технология и требует от персонала высокой квалификации. Эта технология имеет свои преимущества, а также и недостатки. Все ленточнопильные пилорамы и станки, которые работают в соответствии с этой технологией, можно разделить на два типа: работающие с узкой и широкой лентой. Установка ленточнопильной пилорамы не требует монтаж фундамента. Также существенно сокращается количество отходов. Повышается выход полезного продукта. Абсолютный рекорд – до 75%. Также для таких станков не проблема твердые породы деревьев.

Станки с узкой лентой с комплексной задачей справляются плохо. То есть главный минус такой технологии – это высокая себестоимость кубометра готового пиломатериала. Такая технология выгодная при использовании ленты от 100мм в ширину и больше.

Круглопильная (циркулярная) технология

Основные преимущества циркулярной технологии – это очень высокая скорость резки при соблюдении всех правил и требований. Для того чтобы нарезать бревно длиною 6 метров мастеру нужно не более 14 секунд. Для отрезания доски нужно всего 4 секунды. Также циркулярные станки могут работать при температуре -30 градусов.

Такая технология рекомендуется при производстве средней и малой мощности.

Углопильные циркулярные станки

Отдельным классом лесопильных станков являются углопильные циркулярные станки. Еще их называют угловиками. В них пилы (2-4пилы) установлены друг к другу под углом 90 градусов. Некоторые станки не только распиливают материалы, но и транспортируют пиломатериалы вдоль линии в пределах цеха. Достоинства угловиков – это большой диаметр рабочего бревна, большой коэффициент выхода полезного материала (до 70%). Основной минус – необходимость наличия дорогого заточного оборудования.

Такие станки рекомендованы для переработки толстомера.

Комплектация лесопильного цеха

Для открытия своей «лесопилки» нужно учесть следующие факторы:

- Производительность лесопильного цеха;

- Рентабельность производства;

- Сырьевую базу;

- Себестоимость производства и продукцию конечной переработки;

- Коэффициент выхода полезного продукта;

- Площадь цеха;

- Рабочая температура станка;

- Стоимость и частота замены пил;

- Трудоемкость обслуживания станков и пил;

- Стоимость запчастей и пригодность их к ремонту и так далее.

Хранение пиломатериалов

Для того чтобы сохранить внешний вид и качество пиломатериалов для их продажи, нужно предпринять некоторые меры. В основном это надежная защита от влаги. Для этого нужно их хранить либо под навесом, либо в помещении. Но обычно многие производители выставляют пиломатериал на продажу прямо на воздух, так как летом торговля ими идет довольно бойко.

Нельзя складировать пиломатериалы навалом, то есть один над другим. Между ними обязательно нужно размещать прокладки.

Пиломатериалы группируются в сорта. Каждый сорт регламентируется соответствующим ГОСТом.

www.ideibiznesa.org

Производство

Производство ретро-доски

Производственный комплекс компании «Ретро-доска» находится в г. Киров и включает в себя сеть бригад и заготовителей доски, работающих на территории Центральной части России, Урала и Сибири; цеха с оборудованием, позволяющим доводить доску до нужной кондиции в соответствии с евро-стандартом, и способные производить до 3000-4000 кв.м. ретро-доски ежемесячно.

Центральная часть России (Кировская, Нижегородская области, Пермский край) всегда славилась богатыми лесными ресурсами, а вятские мастера слыли лучшими среди мастеров деревянного зодчества, и потому здесь исторически сложилась культура строительства из дерева.

Примеры объектов для демонтажа:

Для того, чтобы старая амбарная доска превратилась в ретро-доску, ей необходимо пройти длительный технологический процесс от торцевания, кромления, чистки лицевой поверхности до сортировки по цветам и упаковки.

Так выглядит необработанная старая доска:

Такой доска поступает на склад от бригад заготовителей:

Этапы производства

1. Отбор материала, сортировка.

Поступившее на склад старое дерево очищается от крупной грязи, проверяется магнитом на отсутствие металлических предметов. Затем проходит первоначальную сортировку.

2. Кромление, торцевание.

Старая доска отправляется в цех, где у чистой подготовленной доски обрезается кромка — придается правильная геометрия. Иными словами, доску делают параллельной по всей длине, чтобы было одинаковое расстояние между краями. Затем доску торцуют — обрезают по длине, отделяя непригодные торцы.

3. Обработка через делитель.

Дальше на станке-делителе доска калибруется по толщине. Именно на этом этапе подготавливаются заготовки для будущих изделий: разнотолщинная обрезная доска, шип-паз, ламель.

4. Обработка на четырехстороннем станке.

Затем в специальном станке четырехсторонней обработки у боковых частей доски вытачивается специальный шип-паз для крепления встык в интерьере. Обрезная доска и ламель на данном этапе строгается. Задняя сторона доски делается гладкой, лицевая же готовится для финишной ручной чистки:

5. Чистка.

Далее доска поступает в цех окончательной обработки, где специальными щетками вручную осуществляется чистка лицевой поверхности доски. Это самый главный и ответственный этап, который осуществляют только опытные мастера. Нам потребовался не один месяц, чтобы приноровиться к материалу. А нюансы и особенности чистки до сих пор изучаются нашими мастерами.

Доска проходит до трех этапов чистки различными щетками с изменяемой интенсивностью. Откроем секрет, что самая главная тонкость — это тщательно очистить поверхность, но при этом сохранить потемневший слой — венец ретро-доски.

Так выглядит электрощетка для чистки лицевой поверхности доски:

В результате чистки с лицевой стороны доски убирается выгоревший на солнце слой и проявляется объемный рельеф древесных прожилок, который и делает рисунок каждой доски уникальным.

Так выглядит лицевая сторона доски до чистки:

Доска в процессе чистки:

Сверху — прошедшая чистку доска:

6. Сортировка и упаковка.

Доска сортируется по длине, ширине и цвету:

И укладывается в пачки (готовится к отгрузке):

Так выглядят готовые к погрузке в фуру пачки ретро-доски, обработанной и упакованной согласно евро-стандарту:

Таким образом обычная старая амбарная доска превращается в Ретро-доску — уникальный отделочный материал для дизайна интерьеров.

Доска ШИ-ПАЗ, с лицевой и обратной стороны.

Видео: производство ретро-доски

retro-doska.ru

Доска половая производство. Производитель доски для пола в Москве

Производство половой доски – это сложный технологический процесс, в результате которого на полу вашего загородного дома или квартиры появляется отличная отделка. Основными преимуществами половой доски перед другими материалами, являются:

– прочность и износостойкость. Каким бы прочным на вид не казался паркет или ламинат, по надежности такое покрытие значительно уступает цельным доскам, особенно выполненным из древесины повышенной крепости, такой, как лиственница или дуб;

– поглощение шума. Если вы уроните тяжелый предмет на кафель, он не только скорее всего разобьется вдребезги, но и сопроводит свою гибель шумовым эффектом, от которого, как говорят в народе, заикой можно остаться. И даже если вы ничего не швыряете с размаху на пол, каблуки или детская беготня может создать немало помех тишине и спокойствию ваших соседей, чего никогда не случится с деревянным полом;

– экологическая безопасность. Деревянные покрытия безвредны для детей и людей, подтверждённых аллергиям или имеющих проблемы с легкими;

– эстетика – красота и природный рисунок натурального дерева никогда не сравнятся с искусственными узорами или красками. Дерево радует человеческий глаз с испокон веков и придает неповторимый уют любому помещению,

– теплоизоляционные свойства – с деревянным полом всегда теплее и не только для души;

– долгий срок службы доски для пола.

Хороший деревянный пол прослужит вам много десятилетий, его можно циклевать и покрывать лаком неограниченное количество раз.

Половая доска, процесс производства важен для ее качества

Для того, чтобы все преимущества деревянного покрытия для пола не были утрачены в процессе монтажа и эксплуатации, огромную важность имеет соблюдения всех технологий при его производстве. Как известно, распилить дерево можно и в кустарных условиях, но для того, чтобы добиться качества и прочности пиломатериала, необходимо специальное столярное и сушильное оборудование.

Качественные пиломатериал проходят несколько стадий при производстве, прежде чем прибыть по названному адресу покупателя – от предварительной отбраковки бревен до финальной упаковки. Нарушение требований и производственных стандартов на любой из этих стадий чревато потерей большинства положительных эксплуатационных свойств древесины. Доска половая, изготовленная абы как, не прослужит вам долго, и вы не только намучаетесь при монтаже, но и получите дополнительные хлопоты для устранения косметических дефектов или других изъянов. Плохо просушенная или нарезанная половая доска, пусть даже и дешевая, – не самый лучший вариант для отделки вашего жилища. Во избежание подобных неприятностей, приобретайте пиломатериалы у производителей, которые гарантируют качество своей продукции и имеют необходимое производственное оснащение.

Производим и продаем половую доску и другие пиломатериалы

Так, компания «СБФорест» осуществляет производство доски и других пиломатериалов для пола согласно всем требованиям государственных стандартов. На всех стадиях производства изделия проходят строгий контроль качества и все изделия с дефектами немедленно отбраковываются, что обеспечивает высочайшее качество всех пиломатериалов и их отличные потребительские характеристики.

sbforest.ru

Технология Производство Террасной Доски, Оборудование, Цена

Отделка террасы при помощи декинга

Отделка террасы при помощи декингаДля устройства напольного покрытия на открытых площадках загородных домов и отделки прилегающей к ним территории, используются различные отделочные материалы. Террасная доска относится к наиболее популярному виду облицовки. Этому способствуют ее прекрасные эксплуатационные характеристики.

Статья расскажет о видах изделий и о том, как осуществляется производство террасной доски из древесно-полимерного композита.

Содержание статьи

Разновидности террасной доски

Террасная доска применяется для отделки:

- полов крылец, беседок, веранд, террас, балконов и лоджий;

- территории около бассейнов;

- бань и саун;

- пирсов и причалов;

- дорожек в загородных хозяйствах;

- уличных кафе;

- корабельных палуб.

Террасная доска (декинг) может быть трех видов. Раньше активно применялось покрытие, произведенное из натуральной древесины. Для использования в уличных условиях наиболее подходящими материалами являются лиственница и экзотические породы дерева.

Позднее стали выпускаться доски из термообработанной древесины. Такая технология позволила повысить прочность облицовки, уменьшить ее влагопроницаемость и использовать более бюджетные породы дерева, превращая их в элитные. Доски из пиломатериалов до сих пор пользуются популярностью.

В наше время, в эру развития технологий и производства композитных материалов, появился отделочный материал, сочетающий в себе лучшие свойства дерева и функциональность пластиков. Речь идет о древесно-полимерном композите (ДПК), для производства которого используются отходы деревообрабатывающих производств и полимеры: полиэтилен, полипропилен, поливинилхлорид.

Помимо изготовления террасной доски, ДПК используется для производства фасадных панелей, ограждений, кровельных материалов, подоконников, дверей, деталей автомобилей и др.

Изделия из древесного композита

Изделия из древесного композитаХарактеристики доски из ДПК

Декинг из ДПК отлично подходит для использования в отделке конструкций, подвергающихся значительным воздействиям внешней среды. Его эксплуатационные и эстетические характеристики находятся на высочайшем уровне.

Характеристики материала:

- высокая стойкость к истиранию: не более 0,1 г/см2;

- стойкость к нагрузкам: до 0,5 т/м2;

- плотность: от 700 до 1200 кг/м3;

- температурный диапазон: -45…+70 градусов;

- влагопоглощение: до 5%;

- класс горючести: 4;

- срок службы: от 30 лет.

Преимущества террасных досок, произведенных из древесного композита:

- Высокая стойкость к механическим повреждениям.

- Прочность. Материал способен выдерживать высокие нагрузки различного характера.

- Поверхность доски не скользит.

- ДПК не теряет внешний вид на протяжении всего срока службы.

- Стойкость к влаге, солнечным лучам, температурным перепадам, агрессивным средам.

- Неподверженность появлению плесени и повреждениям вредителями.

- Пожарная безопасность.

- Хорошая теплопроводность, позволяющая ходить по покрытию босиком.

- Легкость в уходе, для уборки достаточно щетки и мыльного раствора.

- Экологическая безопасность.

- Продуманные способ монтажа своими руками и виды креплений.

- Отличные эстетические характеристики. Террасная доска из ДПК напоминает текстуру дерева и пахнет древесиной. На рынке представлено большое количество различных моделей декоративного покрытия (пример — на фото).

Разнообразие декинга

Разнообразие декингаК недостаткам материала можно отнести достаточно высокую цену и большой риск приобретения продукции недобросовестных производителей. Выпускается широкий размерный ряд декинга.

Стандартные габариты досок:

- толщина: 22…28 мм;

- ширина: 135…147 мм;

- длина: 1500…6000 мм.

Покрытие может быть пустотелым или полнотелым, одно- и многослойным. Поверхность доски может иметь различную фактуру: быть шлифованной, тисненой, металлизированной, декорированной печатью, покрытой ЛКМ или защитным полимерным слоем, облицованной шпоном.

Полые и пустотные доски Декинг разных расцветок Разные фактуры террасной доскиТехнология производства изделий из ДПК развивается. Возрастает и качество материала, и уровень оборудования. На рынке постоянно появляются новые виды продукции.

Выпуск террасной доски из ДПК

Развитию этого направления производства отделочных материалов способствует доступность сырья.

Состав сырья

Для производства композита используется древесная мука, сельскохозяйственные отходы в виде жмыха подсолнечника, рисовой шелухи, скорлупы, а также макулатуры. Связующим компонентом выступают ПВХ, ПЭ или ПП, что вносит в характеристики продукции свою специфику. Чтобы снизить себестоимость производства, многие производители используют вторичное сырье.

Вторичный полиэтилен для выпуска композита

Вторичный полиэтилен для выпуска композитаТакже с целью получить больший экономический эффект могут быть добавлены минеральные наполнители (тальк, кремнезем, карбонат кальция). Для придания изделиям особых свойств применяются аддитивы, которые помогают оптимизировать эксплуатационные показатели: ПАВы, стабилизаторы света, температуры, средства для вспенивания, смазки, антипирены, антисептики и др.

Различные производители используют в рецептуре выпуска свои процентные соотношения связующего и наполнителя (как предписывает технологическая инструкция), от чего сильно зависит и цена готового изделия.

Ингредиенты для производства ДПК

Ингредиенты для производства ДПКНаиболее бюджетные модели производятся из композита, содержащего 30% пластика и 70% древесины, что приводит к повышенной хрупкости продукции, меньшей стойкости к износу и влаге. Равная пропорция компонентов позволяет добиться оптимальных свойств материала.

Увеличение содержания полимеров до 60% приводит к повышению прочности и стойкости к климатическим факторам, но ухудшает внешний вид доски, которая становится похожа на пластик.

Важно! Многие производители используют при производстве декинга сырье из 80% древесной муки и 20% пластика.

Технология производства

Наиболее часто используемым способом для производства декинга является экструзия, когда готовое изделие получается при помощи продавливания расплавленной массы через формующие отверстия. Некоторыми производителями используются прессование и литьевой метод.

Экструзия декинга

Экструзия декингаОсновные этапы изготовления террасной доски:

- Измельчение древесного сырья.

- При необходимости сушка муки.

- Дозировка, перемешивание ингредиентов.

- Экструзия изделий.

- Обработка доски.

Линия для изготовления террасной доски

Линия для изготовления террасной доскиПрименяется двухшаговое или одношаговое оборудование для производства террасной доски из двух экструдеров. В первом случае смесь после выхода из первого экструдера гранулируется, после чего охлаждается и плавится во втором экструдере.

Гранулы древесного композита

Гранулы древесного композитаОдношаговая технология предусматривает поступление материала во второй экструдер сразу в расплавленном виде, и позволяет добиться существенной экономии электроэнергии.

Помимо этого, для такого оборудования требуется меньше места и рабочих, оно проще и дешевле комплекта, предусматривающего экструзию в два этапа. Кроме того, допускается использование муки, имеющей влажность 10%, что позволяет убрать стадию сушки.

Дробилка для линии ДПК

Дробилка для линии ДПКНа первом этапе древесное сырье дробится с помощью ножевых или молотковых дробилок до фракции от 0,7 до 1,5 мм. После этого мука распределяется по фракциям для различного использования.

Самые мелкие идут на производство профилей, для которых не нужна дополнительная отделка, среднего размера — для изделий с последующей обработкой, крупные — для выпуска технических профилей.

Древесная мука

Древесная мукаПолученную муку перемешивают со связующим и добавками. Для этого перед экструдером стоят бункеры с полимерами и смесью муки с присадками.

Загрузочные бункеры с сырьем в начале линии

Загрузочные бункеры с сырьем в начале линииДалее идет основное оборудование — экструдер с водяным охлаждением. Хорошую геометрию доски обеспечивает формующая головка. Причем ее конструкция позволяет ориентировать волокна древесины по направлению экструзии, позволяя тем самым повысить прочность доски.

Лучше всего для производства изделий из композита подходят двухшнековые модели экструдеров, обеспечивающие высокое давление продавливания расплавленной массы. Их производительность варьируется в пределах 600…1000 кг/ч.

После выдавливания из экструдера доски торцуются. Что характеризует качественное оборудование, на котором выпускается террасная доска: производство изделий автоматическое, занимает немного площади и отличается большой эффективностью.

Как производится террасная доска, иллюстрирует видео в этой статье.

Доска террасная: производство изделий

Доска террасная: производство изделийПосле выпуска изделий, на отдельных станках производится декоративная обработка декинга, придание его поверхности различной фактуры.

Готовая продукцияВажно! Если при производстве остаются отходы, они повторно используются после дробления.

И в нашей стране появились условия, чтобы начало развиваться такое производство: террасная доска постепенно находит своего потребителя, а проблем с сырьем, ввиду его доступности, не возникает.

nasha-besedka.ru