виды, характеристики, актуальность бизнеса в 2019

Топливо — это вещество, способное выделять энергию в ходе определённых процессов, которую можно использовать для технических целей. Химическое топливо выделяет энергию в ходе экзотермических химических реакций при горении, ядерное топливо — в ходе ядерных реакций. Некоторые виды топлива (гомогенные пороха или твёрдые ракетные топлива) способны к самостоятельному горению в отсутствие окислителя. Однако большинство топлив, используемых в быту и в промышленности, требует для сжигания наличия кислорода, и такие топлива также могут называться горючими.

Характеристики топлива

Наиболее распространёнными горючими материалами являются органические топлива, в составе которых есть углерод и водород. Топлива подразделяются по агрегатному состоянию вещества на твёрдые, жидкие и газообразные, а по способу получения — на природные (уголь, нефть, газ) и искусственные.

Основным показателем топлива является теплотворная способность (теплота сгорания). Для целей сравнения видов топлива введено понятие условного топлива (теплота сгорания одного килограмма «условного топлива» (у. т.) составляет 29,3 МДж или 7000 ккал, что соответствует низшей теплотворной способности чистого антрацита).

Печное бытовое топливо предназначено для сжигания в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности, используемых в сельском хозяйстве для приготовления кормов, сушки зерна, фруктов, консервирования и других целей.

Стандарт на котельное топливо — ГОСТ 10585-99 предусматривает производство четырёх его марок: флотских мазутов Ф-5 и Ф-12, которые по вязкости классифицируются как лёгкие топлива, топочных мазутов марки 40 — как среднее и марки 100 — тяжёлое топливо. Цифры указывают ориентировочную вязкость соответствующих марок мазутов при 50 °C.

Печное топливо тёмное вырабатывается из дизельных фракций прямой перегонки и вторичного происхождения — дистиллятов термического, каталитического крекинга и коксования.

По фракционному составу печное топливо может быть несколько тяжелее дизельного топлива по ГОСТ 305-82 (до 360 °C перегоняется до 90 процентов вместо 96 процентов, вязкость печного топлива до 8,0 мм2/с при 20 °C против 3,0-6,0 мм2/с дизельного).

При изготовлении печного топлива не нормируются цетановое и йодное числа, температура помутнения. При переработке сернистых нефтей массовая доля серы в топливе — до 1,1 процента.

Для улучшения низкотемпературных свойств печного топлива в промышленности применяют депрессорные присадки, синтезированные на основе сополимера этилена с винилацетатом.

Характеристики:

- 10% перегоняется при температуре, С, не ниже 160;

- 90% перегоняется при температуре, C, не выше 360;

- кинематическая вязкость при 20 °C, мм2/с, не более 8,0;

- температура вспышки в закрытом тигле, С, не ниже 45;

- массовая доля серы, процентов, не более: в малосернистом топливе 0,5, в сернистом топливе 1,1;

- испытание на медной пластинке выдерживает;

- кислотность, мг КОН/100 см3 топлива, не более 5,0;

- зольность, процентов, не более 0,02;

- коксуемость 10-процентного остатка, не более 0,35 процентов;

- содержание воды: следы;

- цвет: от светло-коричневого до чёрного;

- плотность при 20 °C, кг/м3: не нормируется, определение обязательно.

Основные современные виды топлива

Твёрдые топлива

- Древесина, древесная щепа, древесные пеллеты

- Горючий сланец

- Сапропель

- Торф

- Уголь

- Битуминозные пески

- Соединения азота

- Твёрдое ракетное топливо

Жидкие топлива

В отличие от большинства предыдущих, жидкие виды топлива в основном производят, а не добывают как перечисленные выше. Хотя производство топлива осуществляется из сырья, добываемого из недр Земли.

- Нефтяные топлива

- Дизельное топливо (газойль, соляровое масло)

- Тёмное печное (печное бытовое) топливо

- Светлое печное топливо

- Мазут

- Топливная нефть

- Керосин

- Лигроин

- Бензин, газолин

- Масла

- Сланцевое масло

- Отработавшее машинное масло

- Растительные (рапсовое, арахисовое) или животные масла (жиры)

- Спирты

- Этанол

- Метанол

- Пропанол

- Жидкое ракетное топливо

- Эфиры

- (Изомеры) спиртов

- Метил-трет-бутиловый эфир (МТБЭ)

- Диметиловый эфир (ДМЭ)

- жирных кислот

- Этерифицированные растительные масла (биодизель)

- (Изомеры) спиртов

- Эмульсии

- Водотопливная эмульсия

- Этиловый спирт в бензинах

- Масла в бензинах

- Синтетические топлива, производимые на основе процесса Фишера-Тропша

- Из угля (CTL)

- Из биомассы (BTL)

- Из природного газа (GTL)

Газообразные топлива

Более транспортабельны по сравнению с жидкими видами, при этом имеют ещё большие потери в испарении, а также при нормальных условиях ниже энергетическая плотность. Из-за низкой плотности газов энергозатраты на транспортировку на большие расстояния выше в сравнении с жидкими топливами, также выше стоимость газопровода в сравнении с нефтепроводом.

- Пропан

- Бутан

- Метан, природный газ, метан угольных пластов,сланцевый газ, рудничный газ, болотный газ, биогаз, лэндфилл-газ, гидрат метана

- Водород

- Сжатый (компримированный) природный газ (CNG)

- Продукты газификации твёрдого топлива

- Угля — (синтез-, генераторный, коксовый) газы, возможна подземная газификация углей

- Древесины

- Смеси

- Пропан-бутановая смесь (LPG)

- Смесь водорода и природного газа (HCNG)

Дисперсные системы, растворы

- Аэрозоли

- Угольная пыль

- Алюминиевая, магниевая пыль

- Пены

- Газодизель (смесь природного газа с дизельным топливом)

- Смесь водорода с бензином

- Суспензии

- Водоугольное топливо

- Водонитратное топливо («жидкий порох»)

Уровень потребления топлива, актуальность производства и добычи

Ископаемые природные топлива служат основным источником энергии для современного общества. В 2010 году примерно 90% всей энергии, производимой человечеством на Земле, добывалось сжиганием ископаемого топлива или биотоплива, и, по прогнозам Управления энергетических исследований и разработок (США), эта доля не упадёт ниже 80% до 2040 года при одновременном росте энергопотребления на 56% в период с 2010 по 2040 годы. С этим связаны такие глобальные проблемы современной цивилизации, как истощение невозобновляемых энергоресурсов, загрязнение окружающей среды и глобальное потепление.

Несмотря на огромное разнообразие видов топлива, основными источниками энергии остаются нефть, природный газ и уголь. Первые два ископаемых топлива исчерпаемы в ближайшем будущем. Нефтяные топлива обладают особой ценностью для транспортных средств (основных потребителей энергии), в силу удобства перевозки, поэтому в настоящий момент ведутся исследования по использованию угля для выработки жидких топлив, в том числе и моторных. Также огромны запасы ядерного топлива, однако его использование накладывает высокие требования к безопасности, высокие затраты на подготовку, эксплуатацию и утилизацию топлива и попутных материалов.

По данным BP Statistical review of World Energy 2017, за 2016 год потребление ископаемого топлива составило:

- Мировое потребление нефти выросло на 1,6 млн баррелей в день (Мб/д), или 1,6%, что выше 10-летнего среднего показателя (1.2%). Такой рост наблюдается второй год подряд. При этом крупнейший рост показали Китай (400,000 Б/Д) и Индия (330,000 Б/Д).

- Мировое потребление природного газа выросло на 63 миллиарда кубических метров (млрд кубометров), или на 1,5%. Это медленнее, чем средний показатель за 10-летний период — 2,3%. При этом в странах ЕС потребление газа резко возросло на 30 млрд куб. м, или на 7,1% – самый быстрый рост с 2010 года. Однако в России было

зафиксировано самое крупное падение потребления из всех стран (-12 млрд куб. м). - Глобальное потребление угля составило 53 млн. тонн нефтяного эквивалента (mtoe), или 1,7%. Показывает второй год подряд снижение.

За последние 20 лет мировое энергопотребление возросло на 30% (и этот рост, по-видимому, продолжится в связи ростом потребности бурно развивающихся стран азиатского региона). В развитых странах за тот же период сильно изменилась структура потребления — произошло замещение части угля (наблюдается ежегодное снижение потребления) более экологичным газом (Европа и прежде всего Россия, где доля газа в потреблении составила до 40%).

После приведения цифр стоит указать пример Австралии, в балансе которой солнечная энергетика занимает около 30%. Эту долю потребляет солевая промышленность, вырабатывающая продукцию естественным испарением на солнце.

Загрузка…moybiznes.org

Бензин. Технология производства.

Процесс производства современного бензина далеко не так прост, как иногда кажется. Если просто перегнать нефть, то полученная бензиновая фракция будет обладать крайне низким октановым числом (на уровне 55 – 60 ед. по моторному методу). Этот бензин называется прямогонным и не может быть использован напрямую в автомобильном двигателе как ввиду низкого октанового числа, так и из-за высокого содержания серы, строго нормируемого современными экологическими стандартами.

Такой бензин имеет два пути: его могут отправить на нефтехимические предприятия, где из него после целого ряда превращений будут изготовлены различные полимеры, растворители и химические волокна. Или же бензин может подвергнутся дальнейшим превращениям на специальных установках НПЗ, в результате чего его качество значительно улучшиться. Об этих установках расскажем более подробно:

Риформинг

Сырьем для каталитического риформинга является прямогонная бензиновая фракция, выкипающая в пределах от 80 до 180°С, очищенная от серы. Часто установка гидроочистки комбинируется с установкой риформинга в одну. Переходя через последовательные реакторы, заполненные катализатором с содержанием платины под воздействием высокой температуры 490-530°С и давления до 3 Мпа, образуются высокооктановые ароматические углеводороды – ценный компонент бензина. Также в процессе образуется значительное количество водорода, который используется на НПЗ для очистки от серы не только бензиновых, но и дизельных фракций.

Процесс риформинга долгое время являлся основным процессом для получения высокооктановых бензинов. Но современными экологическими стандартами содержание ароматики в бензине ограничено 35%, поэтому производители топлива вынуждены использовать и другие способы повышения октанового числа.

Изомеризация

Другим распространенным процессом производства высокооктановых фракций является изомеризация алканов. Нормальные неразветвленные алканы обладают намного меньшей детонационной стойкостью, чем алканы с изостроением. Так, например, октановое число н-пентана составляет 61,8 ед. по моторному методу, а его изомер – изопентан имеет октановое число уже 93 ед.! В наиболее часто применяющейся изомеризации с рециклом на специальных катализаторах при давлении 2-3 Мпа и температуре до 400 градусов легкие алканы превращаются в свои изомеры, применяемые для производства бензинов АИ-92 и АИ-95.

Алкилирование

Самым современным процессом для получения высокоокачественных компонентов бензина является алкилирование. Процесс алкилирования направлен на получение высокооктановых компонентов автомобильного бензина из непредельных углеводородных газов. Не смотря на сложность процесса и применение серной или фтористоводородной кислоты в процессе производства, качество получаемого продукта оправдывает все трудности.

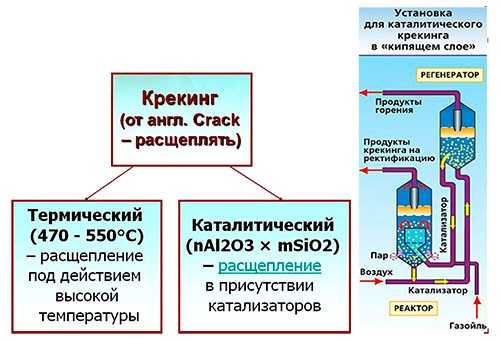

Каталитический крекинг

Все перечисленные выше процессы направлены в первую очередь направлены на улучшение имеющегося сырья. Каталитический крекинг в отличие от них позволяет значительно увеличить объем выпускаемого бензина. В процессе каталитического крекинга вырабатывается высокооктановый бензин с октановым числом по исследовательскому методу 88-91 единиц. Основной недостаток бензина каталитического крекинга — высокое содержание непредельных углеводородов (до 30%) и серы (0,1-0,5%), что плохо влияет на стабильность топлива при хранении. Бензин быстро желтеет из-за полимеризации и окисления олефинов и потому не может применяться без смешения с другими бензиновыми фракциями.

Компаундирование

И вот наконец, когда все нужные компоненты получены, продукты, полученные риформингом, изомеризацией, алкилированием и каталитическим крекингом смешиваются на блоке компаундирования. При этом зачастую полученный товарный бензин имеет октановое число на уровне 89-90 ед. и чтобы получить требуемое значение 92 или 95 используют МТБЭ. После запрета в экологическом классе 5 монометиланилина, метил-трет-бутиловый эфир остается на сегодня единственным проверенным и разрешенным способом поднятия октанового числа.

chimtec.ru

Производство дизтоплива из нефти: технология переработки

Получение дизельного топлива с чётко установленными техническими и эксплуатационными характеристиками возможно только при условии точного соблюдения всех особенностей технологии производства. В этом случае можно гарантировать высокое качество конечного продукта, стабильные рабочие показатели агрегатов, которые будут использовать его в качестве горючего. Производство дизельного топлива из нефти выполняется на нефтеперерабатывающих заводах под чётким контролем каждого из этапов.

Технология производства дизельного топлива: основные этапы

Первичная переработка

На этом этапе выполняется прямая перегонка нефти, в ходе которой происходит разделение её на фракции (в частности на дизельную) в зависимости от показателей температуры кипения. Для выполнения этого технологического процесса задействуются рефракционные колонны. В них предварительно подготовленная нефть (прошедшая процесс отстойки, смешивания и усреднения, а затем обессоливания и обезвоживания) подогревается при атмосферном давлении.

В результате будет получен бензин, дизельное топливо, газ и другие виды углеводородов. Отдельно выделяются светлые нефтепродукты, которые лучше всего подходят для производства солярки. Они наиболее ценны, поэтому нефть, которая уже прошла первичную переработку, повторно перегоняют для выделения их остатков.

Вторичная переработка

В ходе вторичной переработки происходит изменение структуры углеводородов и их химического состава. Основной технологией в данном случае становится расщепление (крекинг) крупных молекул на более мелкие. В зависимости от особенностей производства выбирается соответствующий тип обработки.

По сути, этот этап предполагает предварительную очистку будущего топлива для подготовки нефтепродукта к дальнейшему введению катализатора, чтобы избежать загрязнения и продлить срок годности горючего. При этом для производства дизельного топлива и газовых фракций бензина тяжёлая часть продуктов проходит обработку в установке каталитического крекинга. Происходит расщепление, в ходе которого солярка будет очищена от серы и примесей.

Компаундирование (смешение)

Последним этапом производства дизтоплива становится соединение прямогонных фракций с теми компонентами, которые были получены при выполнении вторичных процессов после их дополнительной гидроочистки с добавлением различных присадок. В результате получают товарное топливо полностью готовое к использованию и соответствующее стандарту по содержанию серы.

Производство зимнего дизельного топлива

По описанной выше технологии производится летнее дизельное топливо, для получения зимних марок потребуется дополнительная переработка для снижения содержания парафина с дополнительным введением депрессорных присадок. При этом топливо обязательно предварительно нагревается до +42÷+62 ˚С.

Типы крекинг-процессов

Крекинг представляет собой процесс расщепления молекул, который используется для получения нефтепродуктов с меньшей молекулярной массой. Для его выполнения используется специальная установка, основой конструкции которой является котёл, в котором нагреваются нефтепродукты.

При этом из них удаляется вода, воздух и другие газы. После этого в отдельной установке переработанные углеводороды проходят повторный нагрев, необходимый для того, чтобы испарились облегчённые углеводороды. Одновременно под действием высокой температуры происходит расщепление тяжёлых водородов.

При этом из них удаляется вода, воздух и другие газы. После этого в отдельной установке переработанные углеводороды проходят повторный нагрев, необходимый для того, чтобы испарились облегчённые углеводороды. Одновременно под действием высокой температуры происходит расщепление тяжёлых водородов.

Каталитический крекинг

В данном случае процесс расщепления происходит под воздействием на углеводороды высокой температуры и катализаторов. На сегодня именно эта технология считается наиболее эффективной при переработке нефти, позволяющей получить самые качественные продукты с глубокой степенью переработки базового материала.

Термический крекинг

Технология термического крекинга востребована при необходимости нефтепереработки с получением продукта с меньшей молекулярной массой. Главными техническими параметрами процесса становится давление, температура и длительность переработки. Кроме того, на характеристики конечного продукта всегда оказывает влияние изменение давления в установке

ООО «Компания «Нипетойл» специализируется на поставках дизельного топлива по доступным ценам оптом от 1000 л в Москве и области. Наличие собственного автопарка и нефтебазы позволяет нам поставлять топливо в любом необходимом объёме строго по оговоренному в договоре графику.

www.nipetoil.ru

Технология производства бензина | Добыча нефти и газа

Весь используемый в мире бензин сегодня получают в процессе переработки многих видов сырья, среди них нефть, торф, газовый конденсат и природный газ, горючие сланцы, уголь и многие другие. Но большая часть всего потребляемого бензина все же производится из нефти.

Последовательность технологических процессов производства бензина

В последнее время значительно усовершенствовался процесс каталитического крекинга. Как следствие, селективность конверсии вторсырья в бензин заметно повысилась.

Процесс нефтепереработки, одним из результатов которой является получение бензина, производится в три этапа:

1) процесс первичной переработки сырья (нефти)

Здесь происходит разделение нефти на несколько основных фракций, различающихся между собой температурой кипения.

2) вторичная переработка нефти

На данном этапе происходит переработка готовых фракций. Здесь уже начинается получение товарных видов нефтепродуктов.

3) производство товарной продукции

На этой стадии производства все фракции подвергаются дополнительной очистке, а также в случае необходимости обогащаются различными присадками, которые повышают октановое число бензинового топлива.

Особенности технологии производства бензина

Сначала на нефтеперерабатывающий завод поставляется определенный объем нефти. Способов ее доставки транспортом существует несколько, среди них наиболее популярны нефтепроводы, железнодорожный и морской транспорт.

После этого производится тщательная очистка нефти от соли, что делают путем смешивания нефти и воды, а полученную жидкость помещают в специальную электрическую установку для обессоливания. Благодаря действию электричества обрабатываемая смесь разделяется на воду и нефть, при этом первая удаляется из установки вместе со всеми солями.

Только после этого начинается непосредственно сам процесс нефтепереработки, при котором получают бензин и многие другие вещества. С обессоливающей установки очищенная от соли нефть переходит в атмосферно-вакуумный аппарат. Данная технология, как видно, ничуть не поменялась. Но на некоторых заводах сегодня начали применять передовое оборудование, хотя по сути процесс атмосферно-вакуумной перегонки остался на месте.

Сначала производится вакуумная перегонка, при которой от нефти отделяются светлые фракции – дизельные, керосиновые и бензиновые. После этого выполняется атмосферная перегонка, в результате которой получается мазут, широко использующийся в промышленности в качестве дешевого топлива.

Как уже было упомянуто выше, каждая группа фракций имеет свою определенную температуру кипения. Поэтому в процессе прохождения через аппарат разные составляющие нефти будут подниматься на разную высоту. Самыми легкими фракциями из всех являются бензиновые, которые быстро поднимаются на самый верх перегоночного аппарата в виде пара и потом постепенно оттуда выводятся. Полученный в результате атмосферной перегонки мазут также подвергается дополнительной перегонке, в результате которой из него удаляются масляные дистилляторы.

Непосредственно чистый бензин получается уже на самой последней стадии, когда из полученного вещества будут выводиться все газы. Как правило, это пропан и бутан, которые для топлива непригодны, но все же находят свое применение в промышленности. Некоторое гранично допустимое количество их все же остается в бензине, что определяет его так называемое октановое число.

Похожие публикации

okzrusholding.ru

Процесс производства бензина и дизтоплива

История возникновения

Московский нефтеперерабатывающий завод берет свою историю с 30-х годов прошлого века. Правительство приняло решение о начале строительства под Москвой НПЗ для обеспечения топливных нужд столицы и области, в частности, производство было направленно на выпуск моторного топлива и битума. Работая круглосуточно, c момента запуска этот завод переработал около 400 миллионов тонн нефти. Завод стал первым в стране, выпускающим высокооктановый бензин АИ-93, не содержащий свинцовый антидетонатор. Впервые в истории отечественной нефтепереработки на заводе сооружен комплекс глубокой переработки нефти по методу каталитического крекинга.Техническая организация предприятия

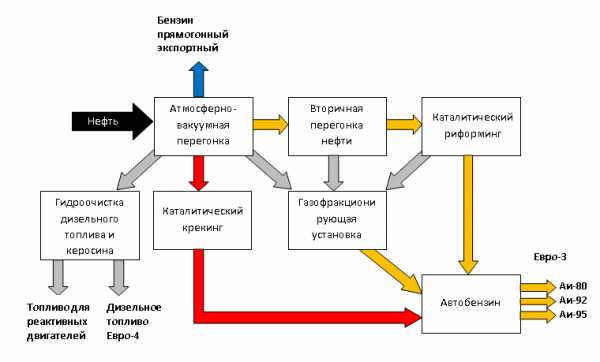

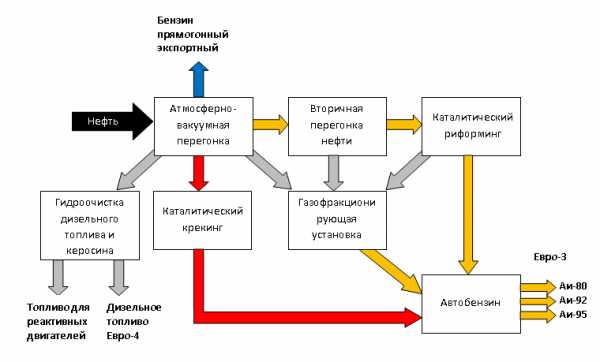

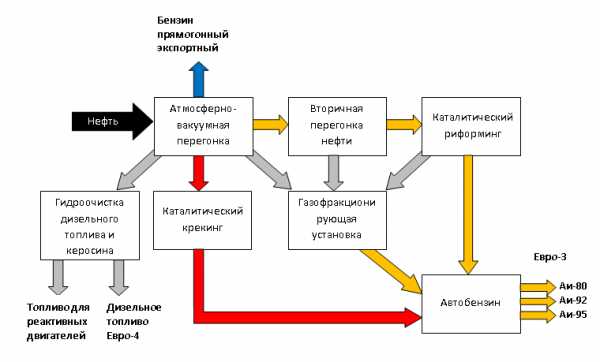

Поступающая нефть проходит атмосферно-вакуумную перегонку, после чего сырье распределяется на дальнейшие процессы перегонки. Одна часть непосредственно после перегонки (прямогонный бензин) отправляется на экспорт. Другая, после этапа гидроочистки уже является топливом для реактивных двигателей и дизелем класса Евро-4 (серая ветвь). Производство автомобильного бензина происходит одновременно по двум процессам: каталитический крекинг (красная ветвь) и каталитический реформинг (желтая ветвь). После этого полученный бензин смешивается определенным образом и сортируется по видам.

Схема процесса переработки нефти МНПЗ (уник.)

Процессы переработки и очистки нефти происходят в специальных установках, которые находятся в закрытых помещениях. Информация о процессе отображается на мониторах операторов, следящих за процессом. Кроме этого, каждые два часа оператор лично проверяет все вверенные ему приборы и технику. Резервуарный парк НПЗ включает в себя четыре основных сырьевых нефтехранилища и еще четыре дополнительных (резервных), объемом чуть меньше. В остальных резервуарах находятся полукомпоненты и товарная продукция. В резервуарах хранится нефть, поступающая на завод по нефтепроводам, где она в последствие смешивается и отстаивается.

Центр управления МНПЗ

Поступившая на МНПЗ нефть, первое время отстаивается в резервуарах, смешивается и усредняется. Далее «черное золото» поступает в установку первичной подготовки нефти для обессоливания и обезвоживания. Это необходимо для устранения содержащихся в нефти реагентов, солей и воды, вызывающих коррозию. Обессоливание и обезвоживание происходит по методу электрического разрушения водонефтяных эмульсий. Главным элементом технологической электрообезвоживающей и электрообессоливающей установки (ЭЛОУ) является электродегидратор, в котором эмульсия разрушается под действием электрического поля напряженностью 1–3 кВ/см, создаваемом между двумя сетчатыми электродами.

Далее нефть поступает на блок атмосферно-вакуумной перегонки, в котором ее подогревают при атмосферном давлении в специальных колоннах и разделяют на фракции. После прохождения блока первичной переработки на выходе получаются — бензин, дизель, газ и другие компоненты. В результате нагрева выделяются светлые нефтяные компоненты, которые пригодны для производства дизельного топлива. Светлые виды имеют наибольшую ценность, поэтому обработанную нефть подвергают повторной перегонке, с целью выделить оставшиеся ценные продукты.

Установка первичной переработки нефти

После первичной переработки фракции отправляются на установку каталитического риформинга. Эта установка на предварительном этапе чистит будущий бензин. Делается это с целью подготовить состав для введения катализатора, чтобы он не загрязнился и прослужил дольше. Катализатор необходим для изменения химического состава нефти и регулирования значения октанового числа. На выходе установки каталитического риформинга получаются бензиновые фракции для будущих марок АИ-92 и АИ-95.

После первичной переработки нефти часть продуктов отправляется на установку каталитического крекинга. В процессе обработки этого блока, тяжёлая нефть расщепляется и получаются дополнительно газовые фракции бензина и дизтоплива. Другими словами, одновременно на двух разных установках завода проистекают химические процессы вторичной нефтепереработки. В обоих случаях выделяются фракции — бензин, дизель и газ. Но риформинг нацелен на получение нужного октанового числа, а крекинг на очистку от серы и других примесей. Выделенные установками виды бензина и еще несколько компонентов смешивают в определенных пропорциях для получения конечного продукта — автобензина. Весь процесс переработки нефть-бензин на МНПЗ по времени занимает около 6 часов, но с учетом организационных и профилактических работ, получается около суток.Установка каталитического риформинга присваивает

Статистика: из одной тонны нефти лишь 72% превращается в ценные нефтепродукты, оставшиеся 28% классифицируются как мазут. Причем из полученных продуктов 30% —дизель, 24% — автомобильный бензин, 11% — авиационное топливо, 7% — газ.

Контроль качества бензина

На территории завода находится лаборатория, в которой специалисты МНПЗ устанавливают качество как приходящей нефти, так и продуктов каждого этапа производства. В лаборатории имеется склад для хранения образцов и проб, которые могут быть предъявлены для проверки независимым экспертам. На АЗС отправляется качественное топливо, прошедшее лабораторные испытания. Поступающая нефть, как уже было указано, также проверяется и классифицируется согласно ГОСТу Р 51858-2002.

Колбы с образцами Аи-92 и ДТ

Но самому строгому контролю подвергается керосин. При отборе керосиновых проб на МНПЗ присутствует военный представитель, поскольку это важный вид топлива для военной техники и авиаиндустрии в целом. Производство керосина никогда не прекращается и не снижается.

Интересный факт, что в производственном ассортименте Московского НПЗ нет марки Аи-98. Производитель отгружает компаниям только 92-й и 95-й, из которого потом на частных НПЗ повышают его октановое число до 98 единиц.

Экологичность выпускаемого МНПЗ топлива — стандарт Евро-4

Экологичность выпускаемого дизеля уже соответствует нормам Евро-4. Перевод на данный стандарт автомобильного бензина запланирован на январь 2012 года. По словам представителей завода, запланированный правительством переход на Евро-5, займет ни один год — ориентировочно в 2015 году. Сделать это раньше не в состоянии ни МНПЗ, ни любой другой нефтеперерабатывающий завод России, поскольку закупка оборудования требует многомиллиардных инвестиций.

www.topreg.ru

Производство дизельного топлива высокого качества

Установки типа УСБ позволяют наладить производство дизельного топлива из недорогих компонентов.

Применение гидродинамических кавитационных технологий позволяет получить из дешевых исходных компонентов высококачественные товарные дизельные топлива, в частности, летнее, зимнее, Евро-2, Евро-3, Евро-4 и Евро-5.

Производство дизельного топлива на нефтеперерабатывающих заводах

Как правило, дизельные топлива производятся на крупных нефтеперерабатывающих заводах. Условно процесс их получения можно разделить на такие этапы:

- первичная переработка нефти;

- вторичная переработка нефти;

- смешивание (компаундирование).

На первом этапе нефть разделяется на отдельные фракции. При этом используется разность их температур кипения. Для реализации первичной (прямой) перегонки нужны специальные ректификационные колонны. Результатом таких операций является получение дизельных фракций, которые дальше используются для получения одноименного топлива.

На втором этапе меняют химический состав и структуру углеводородов. Достигается такой эффект за счет крекинга (расщепления) крупных молекул мазута на более мелкие: термического, каталитического и гидрокрекинга.

Далее происходит очистка дизельного топлива от серы. Данную операцию в некотором роде можно читать разновидностью гидрокрекинга.

Производство дизельного топлива с помощью технологий GlobeCore

Для приготовления летнего дизельного топлива можно использовать такие компоненты, как:

- печное топливо светлое;

- дизельные топлива с просроченным сроком хранения, высокой степенью расслоения или зараженные микроорганизмами;

- темное печное топливо;

- отработанное масло;

- биодизельное топливо.

Производство дизельного топлива с помощью установок типа УСБ торговой марки GlobeCore допускает возможность использования различных присадок, повышающих цетановое число выходного продукта.

Технологический процесс получения высококачественных товарных дизельных топлив выглядит следующим образом. Исходные компоненты предварительно очищаются, после чего вместе с присадками в определенных пропорциях подаются в гидродинамический смеситель, где и происходит их обработка. Ее результатом является получение заказчиком товарного дизельного топлива с требуемыми показателями качества.

Дизельное топливо, полученное с помощью кавитационных технологий компании GlobeCore, имеет высокий уровень однородности (гомогенности). Именно это обстоятельство позволяет хранить полученный продукт без расслоения на протяжении длительного промежутка времени.

Применение кавитационных технологий позволяет включить в процесс получения топлива такой компонент, как вода. Наличие в дизельном топливе до 15% воды снижает эмиссию вредных веществ, что важно в случае использования техники на трудно проветриваемых производственных площадях. Такое топливо также рекомендуется к применению в автомобильной и строительной технике, используемой в высокогорных условиях.

globecore.ru

Моторное топливо производство — Справочник химика 21

Окисление изопропилбензола (кумола). Изопропилбензол начали получать в промышленном масштабе еще в 1940 г. в качестве компонента моторного топлива. Позднее его стали применять для производства гидроперекиси кумола — промотора при получении синтетического каучука. [c.177]При переработке нефти в моторные топлива в качестве побочного продукта получается крекинг-газ. Попутные газы нефтепереработки ранее не использовались для производства водорода. Последнее объясняется тем, что получение водорода из этих газов, содержащих значительное количество непредельных углеводородов и серы, связано с большими трудностями. Кроме того, на нефтеперерабатывающих заводах ранее не было потребности в дополнительных ресурсах водорода. В связи с расширением масштабов применения гидрокрекинга нефтепродуктов в нефтеперерабатывающей промышленности в последнее время возникла проблема получения водорода на основе собственного сырья — попутных газов нефтепереработки. [c.38]

Основное назначение процесса вакуумной перегонки мазута — получение дистиллятных фракций для установок каталитического крекинга и производства масел. Остаток достаточно глубокой вакуумной перегонки — битум получается здесь не как целевой, но необходимый продукт. Ввиду значительной суммарной мощности установок вакуумной перегонки наибольшая часть дорожных битумов в ряде стран [29], в том числе в США [11], получается именно по этому процессу. В нашей стране использование вакуумной перегонки для получения битумов связывается с углублением переработки нефти при большем извлечении дистиллятов остаток перегонки будет по консистенции соответствовать некоторым сортам битумов. Если же переработка тяжелых дистиллятов в моторные топлива невозможна, то углубление вакуумной перегонки ради получения остаточных битумов нецелесообразно, так как выделен ные дистилляты приходится возвращать в остаточное котельное топливо. [c.33]

Как правило, не все количество фракции С может быть присоединено к одновременно получаемому бензину каталитического крекинга для изготовления моторного топлива с нормированной упругостью паров. Избыточные количества фракции С4 обычно направляют или на установки каталитического алкилирования (для производства алкилата из изобутана и бутиленов), или на установки каталитической полимеризации (для приготовления полимер-бензина). Часто не менее двух третей бутан-бутиленовой фракции каталитического крекинга являются избыточными и подлежащими переработке в полиме .>-бензин или в алкилат. [c.233]

Алкилирование изобутана этиленом. Алкилирование изобутана этиленом для получения неогексана представляет собой важный процесс производства высокооктанового компонента авиационного моторного топлива, имеющего летучесть, среднюю пс> величине между изопентаном и изооктаном. [c.375]

Реакция алкилирования открывает экономичные пути производства высокооктанового моторного топлива из газов нефтепереработки, поэтому она была всестороннее изучена. Процессы алкилирования играли важную роль во время второй мировой войны. В то время алкилаты вырабатывались с суточной производительностью около 13 600 тп для использования их в качестве компонента 100-октанового авиационного бензина. [c.304]

В качестве моторного топлива В качестве растворителя Для производства пластификаторов и смазочных масел В качестве растворителя в лакокрасочной промышленности [c.21]

Рост нефтеперерабатывающей промышленности и производства газа из нефти вызвал к жизни большое количество интереснейших теоретических исследований в области низкотемпературного и, в особенности, высокотемпературного разложения углеводородов (пиролиз). Интерес к низкотемпературным реакциям особенно заметно вырос в период (около 1914 г.), когда крекинг стал во все большем объеме служить источником дополнительных ресурсов моторного топлива. [c.295]

Разработана двухступенчатая схема производства химических продуктов, моторного топлива и газов из смолы черемховских углей. Фенолы и азотистые основания выделяются иа гидрогенизата первой ступени, остальные продукты — из гидрогенизата второй ступени. Выход фенолов Се—Са 10,5%, азотистых оснований 3,6%, нейтральных кислородсодержащих соединений (флотореагенты) 0 0 5,7% высших фенолов 0 0 9,0% двухатомных фенолов (У, 0 1,5% бензола 2,0 1,4 7,1% толуола 3,5 2,4 8,2% ксилолов 6,0 3,9 10,2% нафталина 0,8 2,5 0,6 / метилнафталинов 1,1 3,5 0,8% сульфонатов из фракции 205—300 °С 6,3 0 4,9% автомобильного бензина 34,7 22,0 0% керосина 0 23,9 0% дизельного топлива ДЗ 2,4 5,5 . 2,4% газов С — С5 25,3 18,1 33,5% аммиака 0,4% сероводорода 0,8% [c.36]

За исключением производства полимер-бензина нормальные бутилены не подвергают полимеризации. Однако изобутилен образует несколько видов ценных полимерных продуктов. Дп-и триизобутилены представляют собой не только отличные компоненты моторного топлива, но могут также быть использованы в качестве алкилирующих агентов для ароматических углеводо- [c.581]

Большинство пз указанных соединений в свою очередь являются сырьем для дальнейшего органического синтеза. Из них производятся пластические массы, синтетические каучуки различных типов, искусственное волокно, удобрения, синтетические моющие средства, высокооктановые компоненты моторного топлива, взрывчатые вещества, смазочные масла, растворители в многие другие продукты. Например, в США более 80% синтетического каучука, почти 80% синтетических моющих средств,, более 75% аммиака для производства удобрений и 75% спирта [c.3]

Авиационный транспорт начиная с 1958 г. сокращает спрос па авиационный бензин, поскольку расширяется парк реактивных самолетов. Согласно прогнозным данным, доля бензина в общем потреблении моторного горючего снизится. Тем не менее бензин будет продолжать занимать ведущее ме сто среди других видов моторного топлива. Потребление авиакеросина для нужд реактивной гражданской авиации возрастет на 4—5%. Почти половина производимого на заводах США керосина потребляется коммерческими авиакомпаниями. Потребность в керосине полностью удовлетворяется за счет собственного производства. В 1975 г. потребление керосина в США превысило уровень 1954 г. более чем в 3 раза. Около 70% газойля и дизельного топлива используется для отопления зданий, в добывающей, металлургической, обрабатывающей промышленности, в качестве котельного топлива остальное количество потребляется автомобильным и железнодорожным транспортом. Общее потребление дизельного топлива в США составляло в 1975 г. 145,0 млн. т.

www.chem21.info