Производство трубопроводной арматуры, элементов и деталей систем трубопроводов

В технологической базе завода современное сертифицированное оборудование российского и иностранного производства. Оборудование используется для изготовления соединительных деталей трубопровода и трубопроводной арматуры. Выпускаем более трех тысяч элементов в год большими партиями для реализации в розницу и оптом.

- Стальные отводы (крутоизогнутые бесшовные, точеные, сварные, штампосварные и гнутые)

- Переходы концентрические и эксцентрические (штампованные, точеные, сварные и штампосварные)

- Тройники переходные и равнопроходные (штампованные бесшовные, точеные, сварные, штампосварные)

- Заглушки и днища эллиптические

- Фланцы стальные плоские и воротниковые

- Опоры для трубопроводов, а также подвески, блоки и проушины

- Крепежные изделия (болты, гайки, шайбы, шпильки, в том числе шпильки фланцевые)

- Линия горячей протяжки через рогообразный сердечник для изготовления отводов крутоизогнутых Ø от 32 до 820 мм

- Отрезные ленточнопильные станки «COSEN» Тайвань, позволяющие отрезать заготовку размером до 800 мм

- Вальцы гидравлические трехвалковые, позволяющие вести гибку листового проката толщиной до 30 мм и длиной до 2000 мм

- Прессы гидравлические одностоечные 300 тн

- Токарные станки 165 для обработки деталей диаметром до 1000 мм, длиной до 5000 мм

- Токарные станки 16К30Ф3 с ЧПУ для обработка деталей диаметром до 600 мм, длиной до 1500 мм

- Токарные станки 1М63, TOS SUI 40-50-2000, 16К30 для обработки деталей диаметром до 600 мм, длиной до 3000 мм

- Токарно-винторезные станки ДИП 500, ДИП 300 позволяют обрабатывать детали диаметром до 650 мм, длиной до 6000 мм

- Токарно-карусельный станок 1525

- Радиально-сверлильный станок 2Н55, WEIDA Z3050х16

- Вертикальный обрабатывающий центр серии VDF850 (размер стола 500 мм х 1000 мм)

- Фрезерные станки ВМ127, 6Р13, 6Р81

- Станок ГД450, Ø до1000 мм, ход 450 мм

- Высокопроизводительные стационарные станки серии AX-Q предназначенные для торцевания и снятия фаски с деталей трубопровода, труб и трубных заготовок

- Участок сборочных и электрогазосварочных работ (позиционеры сварочные , РДС, АДС, полуавтомат)

Вся продукция сопровождается паспортами на изделие,подтверждается сертификатами качества и сертификатами соответствия

ult-team-member-bio-wrap.ultimate-heading63f2db933f300 .ult-team-member-name» data-responsive-json-new=»{"font-size":"","line-height":""}»>Татьяна МироноваСПЕЦИАЛИСТ ОТДЕЛА ПРОДАЖ

+7 (351) 217-31-77

+7 (902) 610-38-18

[email protected]

Никита Кучеренко

СПЕЦИАЛИСТ ОТДЕЛА ПРОДАЖ

+7 (351) 217-31-77

[email protected]

Ольга Чиркина

СПЕЦИАЛИСТ ОТДЕЛА ПРОДАЖ

+7 (351) 217-31-77

+7 (951) 460-77-60

[email protected]

ult-team-member-name» data-responsive-json-new=»{"font-size":"","line-height":""}»>ПОЛИНА Дворецкая

Отдел продаж

+7 (351) 217-31-77

Данил Иванов

ОТДЕЛ ПРОДАЖ

+7 (351) 217-31-77

АНУШ АЛЛАХВЕРДЯН

ЛОГИСТИКА

+7 (351) 217-31-77

Производство запорной трубопроводной арматуры в Казани ООО «Динамика» 8 800 700-16-93

Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза. Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

ООО «Динамика» производитель запорной арматуры с автономным обеспечением комплектующими деталями, изготавливает трубопроводные устройства в соответствии с общими требованиями безопасности по ГОСТ Р 53672-2009. На текущий момент в серийном производстве трубопроводной арматуры под торговой маркой «DINAMIKA» находятся следующие запорные клапаны:

- Клапаны игольчатые серий 15с(лс,нж)54бк, 15с(лс,нж)57бк, 15с(лс,нж)67бк, данную продукцию компания изготавливает с 2013 года.

- Муфтовые клапаны высокого давления серии 15с(лс,нж)68нж.

- Промышленные краны шаровые КШД на давление сред до 160 бар диаметра до 300 мм, в исполнениях присоединений — фланцевые, муфтовые, штуцерно-ниппельные, приварные.

-

Обратные клапаны высокого давления промышленного типа 16с(лс,нж)48нж.

- Задвижки ЗКС 31с(нж)45нж для установки на трубопроводы диаметра до 40 мм с давлением сред до 160 кг/см2.

- В конце 2017 года освоен серийный выпуск много-вентильных клапанных блоков (КБ) запорного и распределительного типа – аналог БКН.

- Изготавливаются заводом специальные угловые вентили (ВУС 50) – предназначенные для монтажа в качестве запорных устройств на отводы устьевой арматуры штанговых насосов АУШГН и АУЭЦН.

- Вентили пробоотборники – клапаны отбора сред (ВП1).

- Манометрические вентили – ВПЭМ клапаны прямоточные для манометров.

- Изготавливаем комплектующие отборных устройств (ЗК14), как-то: — бесшовные трубки Перкинса и обжимной фитинг (ЗУК), бобышки и штуцера, переходники на ниппель и на различные размеры труб малого диаметра, адаптеры под манометры.

-

Специальные трубопроводные устройства – уравнительные, разделительные, конденсационные сосуды.

Как производители трубопроводной арматуры мы исполняем индивидуальные заказы – разработку и изготовление концептуальной запорной арматуры в прототипе по чертежам заказчика и по готовности проводим технологические испытания прототипа.

Серийное производство сложный процесс, включающий в себя множество производственных циклов с контролем каждой операции, это неотъемлемая необходимость для того, чтобы выдерживать конечное качество изделий за которое отвечает компания своей репутацией.Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза. Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

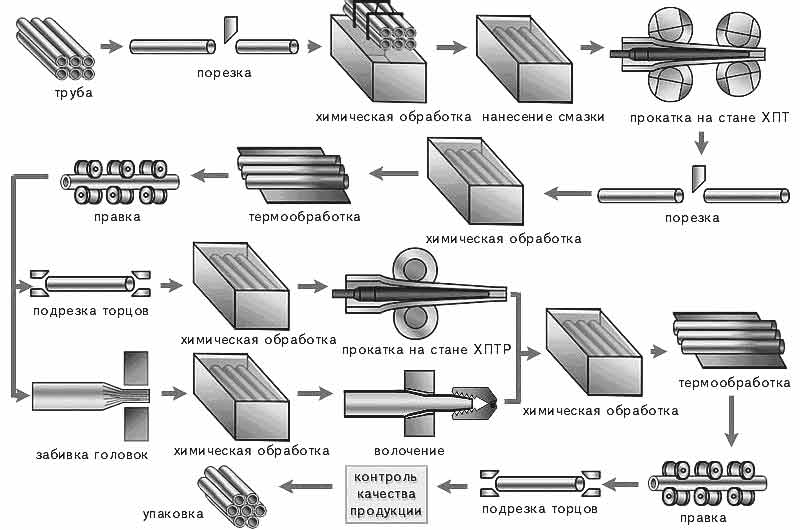

У всех производителей изготовление изделий происходит в несколько этапов и практически схема стандартна, как в любой отрасли связанной с производством промышленных изделий, не исключение и наше предприятие — производитель запорной арматуры.

Изготовление трубопроводной арматуры на нашем предприятии ведётся в соответствии с техническими условиями (ТУ) включает в себя семь основных этапов.

- Этап закупка сырья и литых заготовок, включая входной контроль материалов, временное складирование и плановое пополнение запасов сырья.

- Этап переработки сырья в заготовки, металлообработка заготовок в детали и доводка деталей.

- Производственный этап сборки запорной арматуры.

- Приёмо-сдаточные испытания, с типами испытаний можно ознакомиться в разделе «Услуги».

- Антикоррозийная обработка (гальваника), покраска продукции.

- Маркировка готовых продуктов — гравировка лазером.

- Консервация трубопроводной арматуры и складирование готовой продукции.

На всех этапах изготовления запорной арматуры ведётся контроль ОТК на соответствие чертежам, регламентам и стандартам, контроль качества и соответствия поступающего сырья, комплектующих деталей, сборочные процессы и выход конечного продукта с производственной линии.

Начальный этап производства трубопроводной арматуры — закупка сырья

Первым и одним из важнейшим этапом является закупка сырья и соблюдение норм и методов его хранения. Предприятие закупает сырьё Российских поставщиков металлопроката, сплав стали проверяется на соответствие по марке материала и стандарту.

Хранение ведётся с соответствии всех норм и требований.

Метало-сырьё поступает на первичную обработку — нарезку на заготовки под металлообработку с использованием программируемых ленточных пил и револьверных станков.

На фото нарезка ленточными пилами горячекатаного металлопроката шестигранника, полученные заготовки основа будущих корпусов, корпусных деталей игольчатых вентилей и обратных клапанов высокого давления.

Металлообработка деталей – изготовление запорной арматуры

В следующем цикле изготовления запорной арматуры проводятся работы по металлообработке заготовок деталей высококвалифицированными специалистами на станках с ЧПУ по техническим чертежам. Чертежи разрабатываются техническим отделом компании и контролируются конструкторской и технологической службами ОТК по ГОСТ 15.309-98. Производственные мощности предприятия — это современный технопарк высокоточных станков, позволяющий оптимизировать несколько операций по металлообработке с выходным высоким качеством комплектующих деталей и минимизировать затраты времени.

Чертежи разрабатываются техническим отделом компании и контролируются конструкторской и технологической службами ОТК по ГОСТ 15.309-98. Производственные мощности предприятия — это современный технопарк высокоточных станков, позволяющий оптимизировать несколько операций по металлообработке с выходным высоким качеством комплектующих деталей и минимизировать затраты времени.

Сборочные детали на этом этапе доводятся до конечного сборочного вида, проверяются на точность геометрии, соответствие чертежам, шероховатость т.е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

Сборочный этап производства запорной арматуры

Производственный этап сборки — цикл производства запорной арматуры включающий в себя сварные работы — приварку фланцев, сборку всех деталей в изделие, проверку калибрами нанесённой резьбы. В процессе сборки происходит вторичная отбраковка сборочных деталей запорной арматуры.

В процессе сборки происходит вторичная отбраковка сборочных деталей запорной арматуры.

На этом этапе результатом является полностью функциональное изделие, прошедшее визуальный и измерительный контроль. По итогам контроля сборки признаётся функциональность, соответствие стандартам строй-длин и присоединительных размеров по ГОСТ.

Производственный цикл — Приёмо-сдаточные испытания

Функциональность запорного устройства не свидетельствует о пригодности к эксплуатации трубопроводной арматуры, продукция должна быть годной к эксплуатации в условиях, обозначенных в паспорте изделия. Поэтому вся изготовленная трубопроводная арматура проходит приёмосдаточные испытания — этап относится к наиболее важному процессу, по итогам которого изделие признаётся годным к эксплуатации. Производитель запорной арматуры обязан провести испытания своей продукции методами по ГОСТ Р 33257-2015, в ходе которых продукция проверяется в третий раз.

К основным испытаниям относятся – гидро -пневмо испытания на герметичность затвора запорного устройства, испытания на целостность корпуса и работоспособность.

Компания «Динамика» в обязательном порядке проводит испытания своей продукции, поэтому мы берём на себя высокие гарантийные обязательства будучи уверенными в долгосрочности эксплуатации запорной арматуры производства завода.

Антикоррозийная обработка запорной арматуры

Антикоррозийная обработка – производственный процесс защиты запорной арматуры от влияния внешних климатических факторов и старения. Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Защитные покрытия наносится для различных типов устройств методом гальваники или покраски в соответствии ТУ производителя трубопроводной арматуры:

-

В первом случае сборочные детали и готовая трубопроводная арматура отправляется к партнёрам нашей компании в цех гальваники, где согласно ЕСКЗ ГОСТ 9.

301-86 обрабатываются контактирующие с внешней средой поверхности деталей.

301-86 обрабатываются контактирующие с внешней средой поверхности деталей. - Во втором случае, в соответствии ЕСКЗ ГОСТ 9.032-74 предприятием производиться покраска запорной арматуры в соответствии ТУ, либо согласно спецификации поставки окраска в фирменные цвета заказчика.

Предприятие на собственных производственных площадях производит горячую окраску в цвета согласно технических условий.

На фото выше производится покраска специальных угловых вентилей ВУС 50 с дальнейшей поставкой в отрасль добычи нефти. Качество покраски проверяется толщеметрией ЛКМ и контролем адгезии лакокрасочного покрытия.

Маркировка — как этап производства трубопроводной арматуры

В соответствии ТУ предприятия производителя трубопроводной арматуры продукция маркируется согласно ГОСТ 44666-2015. На данном этапе вся продукция завода маркируется перед отправкой заказчику, маркировка несёт основные технические сведения о запорной арматуре с указанием заводского номер изделия.

Маркировка продукции производится лазерной гравировкой на корпус или на специальные алюминиевые либо нержавеющие шильды, которые затем закрепляются клёпкой на корпус изделия. Лазер в течение 2-4 секунд гравирует основные данные о типе запорного устройства, впекая верхний слой защитного покрытия в металл корпуса.

Готовая продукция в стандартном исполнении временно консервируется согласно ГОСТ 9.014-78 и складируется в восполняемом объёме под заказчиков и новых клиентов, это отличительная черта нашей компании — у нас всегда в наличии запорная арматура нашего производства.

Восполняемые по плану складские запасы и нарастающие производственные мощности предприятия позволяют нам обеспечивать долгосрочные контракты, оперативно взаимодействуя с новыми заказчиками, гарантируя бесперебойные поставки производимой продукции в срок.

Производство трубопроводной арматуры отлажено в плоть до транспортной логистики, отгрузки ведутся ежедневно, на предприятии работа по комплектации заказов ведётся в несколько смен. Упаковываются изделия согласно ГОСТ 9.014, а также в соответствии требований заказчика, указанных в спецификации поставки.

Упаковываются изделия согласно ГОСТ 9.014, а также в соответствии требований заказчика, указанных в спецификации поставки.

На фото представлен один из этапов отгрузки запорной арматуры заказчику, в частности: — упаковка манометрических вентилей ВПЭМ в промасленную бумагу, далее в коробки из четырёхслойного картона, паллетирование продукции и посредством автоматического паллет-обмотчика с общей фиксацией груза.

Выстроенные производственные этапы, отлаженный контроль качества в конечном итоге гарантируют, что производимая трубопроводная запорная арматура под торговой маркой «DINAMIKA» не подведёт заказчика в долгосрочной эксплуатации.

Конвейеры 3D-анимации для эффективного производства 3D-анимации

Ни один конвейер 3D-анимации — ни один производственный конвейер любого вида — скорее всего, не будет успешным без тщательной предварительной подготовки. Препродакшн — это этап , на котором вы планируете все, что будет в вашем проекте , вплоть до последнего кадра.

Проще говоря, вы должны знать, что вы хотите создать, прежде чем создавать это . Чем детальнее ваше видение, тем проще и эффективнее будет воплотить его в жизнь. Наличие четкого плана означает, что все участники точно знают, что они должны делать, и будут готовы это сделать, сделать производство и пост-продакшн быстрее и проще .

Более того, детальное видение облегчает небольшую творческую импровизацию на более поздних этапах. Имея хороший, содержательный план, у вас будет гораздо больше творческого материала для импровизации, и вам будет легче понять, как вписать его в проект.

Мы рассмотрим общий процесс подготовки к производству по порядку, но имейте в виду, что это не жесткие и быстрые отдельные этапы, которые переходят от одного к другому; каждый этап может влиять на другие этапы, и команда может вернуться и соответствующим образом скорректировать элементы на каждом этапе. Важно то, что все, что затем происходит в процессе производства и постпродакшна, планируется во время препродакшна.

1. Развитие сюжета

Каждый проект рассказывает историю. История — это важнейший элемент, для которого создано все остальное в проекте. История обычно начинается с вопроса, а затем рассказчик отвечает на него по ходу дела. Успеет ли он туда вовремя? Найдет ли она этот ответ? Эти и многие другие возможные вопросы могут стать основой для убедительной истории. Дело не столько в самом вопросе, сколько в том, как вы на него отвечаете, что делает вашу историю уникальной и интересной.

Прежде чем переходить к любому другому шагу, вы должны разработать полностью законченную историю. . Знайте свой вопрос и как на него ответить. Знай своих персонажей. Знайте свои настройки.

2. Написание сценария

Сценарий – это рассказ в форме плана , записанный с указаниями для всех, кто участвует в производстве . Это план производства, на который все ссылаются, чтобы узнать, в чем заключается их работа. Сценарий должен быть подробным и, прежде всего, понятным . Это не поэзия; это набор указаний для людей, чтобы они выполняли свою работу. Подумайте об этом таким образом, и вы будете писать лучшие сценарии.

Сценарий должен быть подробным и, прежде всего, понятным . Это не поэзия; это набор указаний для людей, чтобы они выполняли свою работу. Подумайте об этом таким образом, и вы будете писать лучшие сценарии.

3. Дизайн

Скрипты — это просто слова; команда дизайнеров должна воплотить слова сценария в визуальную жизнь . В сценарии будут описания 3D-персонажей и объектов, которые необходимо разработать, но дизайнеры вместе с режиссером должны превратить их в визуальные элементы реального мира.

Декорации, декорации, персонажи, костюмы, реквизит, транспортные средства и все визуальные элементы, упомянутые в сценарии, должны быть разработаны . На этом этапе определяется окончательный вид 3D-производства, но, как мы уже говорили, этапы подготовки к производству могут быть плавными, и разные этапы могут дополнять друг друга, что приводит к корректировкам или изменениям по ходу процесса.

4.

Раскадровка

РаскадровкаРаскадровки — это первых визуальных представлений о том, как будет складываться проект . Раскадровки чем-то похожи на комиксы, с нарисованными рамками, представляющими визуальные эффекты, которые зрители увидят на экране. На протяжении десятилетий художники рисовали раскадровки на бумаге, но в наши дни программное обеспечение для раскадровки позволяет не только рисовать неподвижные изображения, но и анимировать , позволяя художникам-раскадровщикам еще лучше понять, как будет складываться окончательный проект.

Множество различных аспектов производства , от режиссуры, фотографии, актерского мастерства, визуальных эффектов, костюмов и т. д. полагаются на раскадровки во время производства .

5. Аниматика

Анимация похожа на раскадровку, но, что особенно важно для 3D-конвейера, выходит за рамки раскадровки, воплощая видение в жизнь в анимированном трехмерном пространстве, дополненном движением камеры и элементарными 3D-моделями персонажей, настроек, и реквизит . Это «быстрые и грязные» движущиеся исследования проекта, которые определяют производство готовых визуальных эффектов.

Это «быстрые и грязные» движущиеся исследования проекта, которые определяют производство готовых визуальных эффектов.

Конвейеры моделирования машинного обучения в производстве

Об этом курсе

79 488 недавних просмотров

На третьем курсе «Инженерия машинного обучения для производственной специализации» вы будете создавать модели для различных сред обслуживания; внедрить инструменты и методы для эффективного управления ресурсами моделирования и наилучшего обслуживания автономных и онлайн-запросов на вывод; и используйте инструменты аналитики и показатели производительности для решения проблем объективности модели, объяснимости и устранения узких мест.

Гибкие срокиГибкие сроки

Сброс сроков в соответствии с вашим графиком.

Общий сертификатОбщий сертификат

Получите сертификат по завершении

100% онлайн100% онлайн

Начните немедленно и учитесь по своему собственному графику.

СпециализацияКурс 3 из 4 в специализации

Machine Learning Engineering for Production (MLOps)

Продвинутый уровеньПродвинутый уровень

• Некоторые знания в области ИИ/глубокого обучения

• Навыки работы с Python на среднем уровне

• Опыт работы с любой средой глубокого обучения (PyTorch, Keras или TensorFlow)

Часов на выполнениеПрибл. 25 часов до завершения

доступных языкованглийский

Подзаголовок: английский, французский

Что вы узнаете

Навыки.

0122 Гибкие сроки

0122 Гибкие срокиГибкие сроки

Сброс сроков в соответствии с вашим графиком.

Общий сертификатОбщий сертификат

Получите сертификат по завершении

100% онлайн100% онлайн

Начните немедленно и учитесь по своему собственному графику.

СпециализацияКурс 3 из 4 в специализации

Machine Learning Engineering for Production (MLOps)

Продвинутый уровеньПродвинутый уровень

• Некоторые знания в области ИИ/глубокого обучения

• Навыки работы с Python на среднем уровне

• Опыт работы с любой средой глубокого обучения (PyTorch, Keras или TensorFlow)

Часов на выполнениеПрибл. 25 hours to complete

Available languages English

Subtitles: English, French

Instructor

Robert Crowe

Instructor

TensorFlow Developer Engineer, Google

37,369 Learners

3 Courses

Предложено

DeepLearning.

AI

AIDeepLearning.AI — компания, занимающаяся образовательными технологиями, которая развивает глобальное сообщество специалистов по искусственному интеллекту.

Отзывы

4.4

Заполненная звездаЗаполненная звездаЗаполненная звездаЗаполненная звездаНаполовину заполненная звезда58 reviews

5 stars

63.84%

4 stars

20.19%

3 stars

7.16%

2 stars

5.86%

1 star

14 сентября 2021 г. Большое спасибо, сэр, за превосходный способ объяснения этих сложных тем. Спасибо !!! Filled StarFilled StarFilled StarFilled StarStar

Спасибо !!! Filled StarFilled StarFilled StarFilled StarStarот IA15 июня 2022 г.

Было много полезной информации и практических идей по теме курса. Материал по модулям, специфичным для Tensorflow, казался немного неорганизованным и громоздким.

Наполненная звездами Наполненная звездами Наполненная звездами Наполненная звездами Наполненная звездамиот ADA8 августа 2021 г.

Отлично!! Вер, Очень Очень Хорошо. Узнайте много. Спасибо, что поделились.

Заполненная звездаЗаполненная звездаЗаполненная звездаЗаполненная звездаЗвездаby JZApr 4, 2022

Множество практических упражнений, сопровождающих знания, полученные в этом курсе 3, но могут быть трудными для тех, у кого нет предварительных практических знаний о платформе/сервисах Google Cloud.

Просмотреть все отзывы

О специализации Machine Learning Engineering for Production (MLOps)

Понимание концепций машинного обучения и глубокого обучения имеет важное значение, но если вы хотите построить эффективную карьеру в области искусственного интеллекта, вам необходимы навыки производственного инжиниринга также.

Неделя 1: Поиск нейронной архитектуры

Неделя 2: Методы управления ресурсами модели

Неделя 3: Высокопроизводительное моделирование

Неделя 4: Анализ модели

Неделя 5: Интерпретируемость

Неделя 1: Поиск нейронной архитектуры

Неделя 2: Методы управления ресурсами модели

Неделя 3: Высокопроизводительное моделирование

Неделя 4: Анализ модели

Неделя 5: Интерпретируемость