Топливные брикеты из опилок – евродрова. Технология производства. Обзор оборудования. Актуальность бизнеса.

В свете глобальной борьбы за экологию и оптимизацию производственных процессов – изготовление различных товаров из отходов становится популярным и прибыльным занятием. Одним из таких эко-направлений бизнеса по праву считается производство топливных брикетов из опилок. Получивших название в РФ – евродрова.

В целом интерес к данной отрасли хорошо объясним. Во-первых, лесная промышленность в стране развита хорошо. Она веками остаётся консервативной. Во-вторых, отходов лесопиления, мягко говоря, много. В-третьих, растёт количество граждан, предпочитающих продукцию с приставкой «эко». В-четвёртых, лесоперерабатывающее предприятие может избавиться от отходов с пользой для окружающей среды. В-пятых, в стране до 10% домов с печным отоплением и много котельных.

Учитывая перечисленные факторы, в особенности экологические, производство топливных брикетов называют «бизнесом будущего». Причём об этом заявляют на самых верхах власти. О чём вы убедитесь чуть ниже.

Причём об этом заявляют на самых верхах власти. О чём вы убедитесь чуть ниже.

Актуальность бизнеса на производстве евродров

Родиной топливных брикетов из опилок стала Германия. Их изобрёл немецкий инженер Х. Руфф ещё в конце 1920-х гг. Из-за его фамилии они носят название RUF-брикеты. Подтолкнули изобретателя к разработке 2 простых причины:

- дефицит дров в мастерской;

- большое количество горючих отходов (опилок, веток) на заднем дворе.

Инженер вспомнил опыт людей из Непала, сжигающих в печах отходы пищеварения крупного рогатого скота (биомассу), в результате чего появлялось тепло, буквально задаром. Также Руфф воскресил в памяти недавно прочтённую статью о том, что в 1925 году Япония начала разрабатывать технологию использования энергии брикетов из опилок, известную как «Огалит».

Поэкспериментировав над первыми партиями твёрдого топлива из отходов с помощью винтового пресса и формовочных ванночек, у инженера получились ровные спрессованные кирпичи.

Но! в Европе нет столько лесов, сколько в России (809 млн га, или 8,09 млн км²). Наша страна обладает 1/5 частью лесного фонда от мирового. И логично предположить, что дефицита дров у нас нет. Однако ужесточение государственного контроля за древесиной в последние годы способствовали росту цен на стройматериалы и дрова. Владельцы домов с печным отоплением вынуждены искать альтернативу традиционным сортам твёрдого топлива, таким как: дуб, берёза, осина и других лиственных пород. Поэтому RUF-брикеты здесь выступают хорошим вариантом замены.

Кроме очевидной пользы для населения, производство брикетов:

- помогает предприятиям решать проблему утилизации древесных отходов;

- позволяет предпринимателям освоить новый источник прибыли.

Вдобавок брикеты оказались эффективными, за счёт чего спрос на них устойчиво растёт. Согласно информации портала ЛеспромИнформ (lesprominform.ru), объём производства древесного биотоплива в РФ ежегодно увеличивается на 15-20% (1,9 млн т за 2021 г). К тому же государство оказывает содействие развитию этой отрасли.

Существует «Стратегия развития лесного комплекса Российской Федерации до 2030 года». Согласно её доктрине, перспективным направлением является перевод на биотопливо отдельных котельных. Учитывая активное участие государства в защите экологии, а также помощь Правительства предпринимателям в условиях Западных санкций, – рынок брикетов обещает быть стабильным и перспективным.

По итогам совещания (29.09.2020 г) по вопросам развития и декриминализации лесного комплекса, президент РФ Владимир Путин утвердил перечень поручений (от 06.11.2020 №Пр-1816) к Правительству РФ, согласно которым призвал – разработать и утвердить новую стратегию развития лесного комплекса РФ, предусмотрев при этом мероприятия по переводу муниципальных котельных с мазута и угля на биотопливо.

Преимущества и недостатки RUF-брикетов

Как и у любого рыночного продукта, а евродрова к этой категории так или иначе относятся, у брикетов есть свои преимущества и недостатки.

| Плюсы | Минусы |

| Не нуждаются в сушке, как дрова | Гигроскопичность |

| Низкая зольность (0,5−1,0%) | Малый охват продаж по стране |

| Постоянная температура горения | Высокая стоимость, в сравнении с дровами |

| Удобная расфасовка (в основном по 10 кг) | Неустойчивость к ударным нагрузкам |

Хорошая теплотворность 4,5−5,0 кВт•ч/кг (выше, чем у дров, и сопоставима с пеллетами и отдельными видами углей).

|

Нет характерного пощёлкивания сучков при горении, что для ценителей естественного тепла психологическая важность |

О высокой стоимости: Ценовое преимущество дров впоследствии нивелируется благодаря более продолжительному горению и высокой теплотворности (4500—4900 ккал/кг брикетов vs 2500—2700 ккал/кг древесины).

Технология производства

Топливные брикеты изготавливаются из опилок, соломы, шелухи семян, торфа и угольной пыли. Но в этой статье мы говорим о брикетах из древесных опилок. Поэтому будем и дальше придерживаться этой линии. В качестве сырья используются опилки древесины, щепа, стружка, пни, сучья, ветви, солома, виноградная лоза, кустарники и стволы деревьев.

Пошагово процедура выглядит так:

- Подготовка сырья. Отходы древесины пропускают через дробилку, чтобы получить однородное сырьё в виде опилок или мелкой щепы.

(Иногда дополнительно применяется калибратор, для сортировки фракций сырья).

(Иногда дополнительно применяется калибратор, для сортировки фракций сырья). - Смешивание. Подготовленную древесную массу смешивают с небольшим количеством воды. (Некоторые производители добавляют клеящие составы, вредные для человека при горении. Из-за этого такие брикеты нельзя использоваться в домах, а можно топить котлы в котельных).

- Прессование. Перемешанная масса поступает в зону прессования. Здесь её формуют, получая на выходе сырые брикеты: прямоугольные или цилиндрические (зависит от типа оборудования, которое может быть: шнековым, гидравлическим, ударно-механическим). Между собой опилки склеиваются лигнином*.

Далее сырые брикеты сушат в камерах, упаковывают и отправляют на склад хранения. В зависимости от типа оборудования, предприятие может выпускать следующие виды топлива: прямоугольные RUF; цилиндрические Nielsen, NESTRO, Pini-kay.

* Лигнин – органическое полимерное соединение, содержащееся в клеточных оболочках растений. Вызывает их одревеснение. Содержание: в хвойных породах до 50%; в лиственных – 20-30 %.

Вызывает их одревеснение. Содержание: в хвойных породах до 50%; в лиственных – 20-30 %.

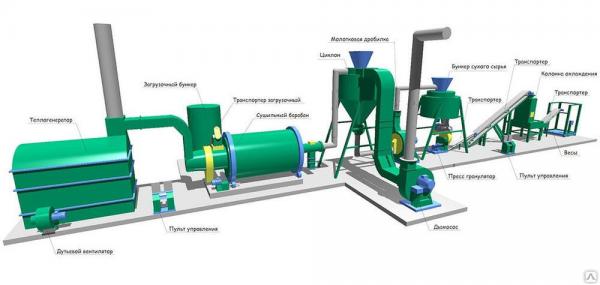

Обзор оборудования

Современные станкостроители предлагают лесоперерабатывающей отрасли отдельные станки и целые линии для производства топливных брикетов тех или иных видов. Они различаются между собой габаритами, производительностью и степенью автоматизации. Благодаря такому разнообразию предприниматель может гарантированно подобрать для своего ЛПК именно тот тип оборудования, который полностью покроет производственный план предприятий. Предлагаем краткий обзор машин для брикетирования опилок, с ёмким описанием и основными характеристиками.

Ударный пресс для брикетирования опилок серии Nestro

Ударный пресс для брикетирования опилок серии Nestro Технология не требует применения связующих (клеящих) составов. Машина классифицируется, как промышленное оборудование начального уровня, непрерывного действия.

Технология не требует применения связующих (клеящих) составов. Машина классифицируется, как промышленное оборудование начального уровня, непрерывного действия.

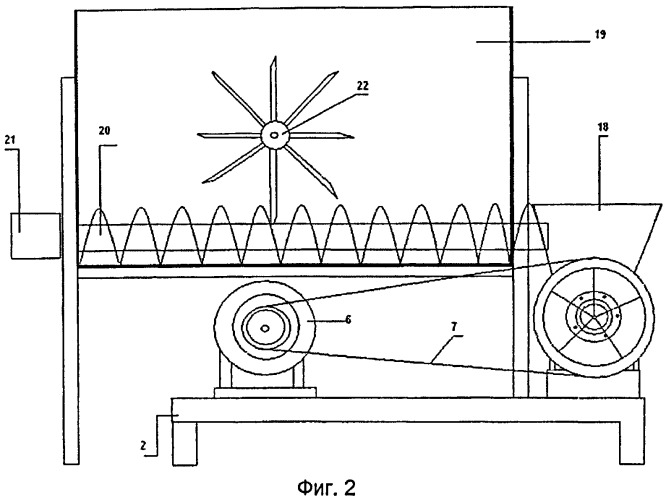

Конструктивно состоит из следующих узлов и механизмов:

- Сварная станина.

- Загрузочный бункер.

- Цилиндрический плунжер.

- Гидравлическая система.

- Система смазки деталей.

- Нагревательные элементы.

- Система предварительного прессования (червячная).

- Матрица.

- Транспортёр (линия).

Поверхности деталей, непосредственно соприкасающиеся с обрабатываемым материалом, выполнены из нержавеющей стали. Машина управляется с пульта, размещённого на панели выносного шкафа.

| Модель | Производительность (кг/час) | Габаритные размеры (мм) | Вес (кг) | Мощность (кВт) | Диаметр готовой топливных стержней в (мм) | ||

| GC 500 | 500 | 3200 x1500 x 1500 | 4000 | 35 | 4>50 | ||

| GC 1000 | 1000 | 2500 x 2040 x 1740 | 7000 | 61 | 70 | 22 | 10 |

| Производительность с различным диаметром пресс-форм | |||||||

| Пресс-форма (размер отверстия) | 8 мм | 10 мм | 22 | 30 | 70 | ||

| Количество отверстий | 61 | 37 | 7 | 4 | 1 | ||

| Производительность (Материал опилки с влажностью 15%) | 950 кг | 900 кг | 820 кг | 880 кг | 1200 кг | ||

| Размер сырья | 3–20 мм |

| Влажность сырья | 10–20 % |

| Форма и размер готовой продукции | Φ=70 мм, Гранулы: 8 мм,10 мм,22 мм,30 мм |

| Плотность продукта |

0. 9 — 1.3 г/см3 9 — 1.3 г/см3 |

Оборудование серии GCA для производства топливных брикетов Pini Kay

Оборудование серии GCA для производства топливных брикетов Pini KayСтанок серии GCA для производства топливных брикетов Pini Kay из отходов растительной биомассы (древесные опилки и щепа, скорлупа грецких орехов, шелуха семечек подсолнуха, оливковые косточки и иное аналогичное сырьё).Представляет собой компактный автоматический агрегат непрерывного горизонтального действия и состоит из следующих основных элементов:

- Сварная опорная станина.

- Главный электродвигатель.

- Герметичный редуктор, заполненный маслом.

- Загрузочный бункер для сырья.

- Нагревательная камера.

- Конический червячный шнек.

- Система смазки.

- Нож для мерной резки брикетов.

Пресс управляется с пульта электроавтоматики, закреплённого на выносном шкафу. В серию входят модели: GCA-I, GCA-II, GCС-I и GCС-II.

В серию входят модели: GCA-I, GCA-II, GCС-I и GCС-II.

| Модель | GCA-I |

| Производительность | 180-210 кг/час |

| Мощность электродвигателя | 15 кВт |

| Мощность нагревателя | 6 кВт |

| Размер брикетов | 50 мм |

| Размер внутренних отверстий | 16 мм |

| Плотность брикетов | 1.3 грамм/см3 |

| Вес | 585 кг |

| Габаритные размеры | 1700 х 750 х 1280 мм |

Гидравлический пресс серии GC для производства топливных брикетов типа RUF

Гидравлический пресс серии GC для производства топливных брикетов типа RUF

Гидравлический пресс серии GC для производства топливных брикетов типа РУФ из древесной стружки, опилок или шелухи от семечек подсолнуха. Классифицируется, как промышленное оборудование начального уровня.

Классифицируется, как промышленное оборудование начального уровня.

Частично автоматизирован. В основу конструкции входят:

- Несущая сварная рама.

- Загрузочный бункер для сырья.

- Смеситель предотвращения сводообразования.

- Загрузочный шнек для равномерной подачи сырья из бункера в наполнитель.

- Наполнитель для производства предварительного сжатия материала в камере наполнителя.

- Брикетный пресс с гидравлическим приводом расположен горизонтально и служит для основного сжатия материала.

- Гидравлическая система из поршневого насоса, электродвигателя, маслобака, системы фильтрации, устройства защиты при перегреве.

- Шкаф с автоматикой на основе программируемого логического контроллера. Промышленный PLC имеет функцию самодиагностики, предупреждения внештатных ситуаций, автоматического запуска и остановки станка, контроля положений цилиндров.

Модель данного гидравлического пресса может эксплуатироваться только в помещениях с плюсовыми температурами.

| Модель | Мощность (кВт) | Производительность (кг/час) | Габаритные размеры (мм) | Вес (кг) |

| GC 60 | 5.5 | 60 | 1470x1480x600 | 650 |

| GC 125 | 7.5 | 125 | 1470x1480x700 | 1100 |

| GC 250 | 11 | 250 | 1800x1600x2000 | 2800 |

| GC 350 | 22 | 350 | 1800x1900x2100 | 3500 |

| GC 500 | 37 | 500 | 2000x2000x2100 | 4200 |

| GC 1000 | 55 | 1000 | 2700x2300x2100 | 6000 |

Линия для упаковки топливных брикетов BZJ5538+BSP4535

Линия для упаковки топливных брикетов BZJ5538+BSP4535

Автоматизированная линия для упаковки топливных брикетов в термоусадочную плёнку. Обеспечивает продукции аккуратный вид и практичную защиту. Классифицируется, как промышленное оборудование начального уровня. Представляет собой универсальную мини-систему для широкого спектра упаковки товаров (например, пластиковые бутылки с газированной водой) в однорядном или многорядном порядке.

Обеспечивает продукции аккуратный вид и практичную защиту. Классифицируется, как промышленное оборудование начального уровня. Представляет собой универсальную мини-систему для широкого спектра упаковки товаров (например, пластиковые бутылки с газированной водой) в однорядном или многорядном порядке.

Комплекс оснащён узлами термоусадки и автоматической запайки. Способен одновременно обслуживать до 4-х брикетировочных прессов. Линия может быть модернизирована весами; машиной приклеивания ручек для переноски; датчиком автоматизированного контроля качества для отправки бракованных брикетов на переработку; устройством автоматического обеспыливания; порталом автоматического выравнивания и упаковывания; узлом автоматической вставки листовок; автоматическим приспособлением для укладки на поддоны и др.

| Модель | BZJ5538 |

| Производительность | 0-6 шт/мин |

| Ширина пленки | 560 мм |

| Толщина пленки | 0,03-0,25 мм |

| Применяемая пленка | PE/POF/PVC/PP |

| Минимальный размер упаковки | 250 х 60 х 60 мм |

| Максимальный размер упаковки | 420 х 270 х 330 мм |

| Мощность | 1,8 кВт |

| Напряжение | 220 В |

| Частота | 50 Гц |

| Габаритный вес | 1020 х 840 х 1850 мм |

| Вес | 150 кг |

Оборудование для упаковки топливных брикетов

Оборудование для упаковки топливных брикетов

Полуавтоматическая машина горизонтального типа для термоусадочной упаковки брикетов. Классифицируется, как промышленное оборудование начального уровня. Конструкция состоит из таких узлов, как:

Классифицируется, как промышленное оборудование начального уровня. Конструкция состоит из таких узлов, как:

- Станина с рабочим столом.

- Ленточный транспортёр.

- Тоннельный портал для упаковки.

- Инфракрасные нагреватели.

- Зона запайки (запайщик).

- Колёса для мобильности в цеху.

- Система воздушного охлаждения.

- Программируемый логический контроллер.

Машина часто дополняет линию по изготовлению брикетов, выполняя финишную функцию по запечатыванию продукции в защитную термоусадку. Может быть использована не только для упаковки брикетов, но и других товаров (проходящих по размеру через портал).

| Напряжение | 220 В |

| Максимальная мощность | 5 кВт |

| Вес загрузки | 5 кг |

| Скорость перемещения | 0–10 м/мин |

| Размер оборудования | 1200 x 630 x 520 мм |

| Вес | 60 кг |

Представленное в обзоре оборудование изготавливается в Китае и поставляется в Россию для продажи. Есть сертификация. Качество ничем не уступает аналогам из США и ЕС. А стоимость наоборот ниже, чем у европейских и американских конкурентов. Этот фактор особенно важен для коммерческой эксплуатации, так как позволяет предпринимателю отчётливо видеть горизонт возраста инвестиций в технологический парк.

Есть сертификация. Качество ничем не уступает аналогам из США и ЕС. А стоимость наоборот ниже, чем у европейских и американских конкурентов. Этот фактор особенно важен для коммерческой эксплуатации, так как позволяет предпринимателю отчётливо видеть горизонт возраста инвестиций в технологический парк.

Напомним! Согласно «Стратегии развития лесного комплекса Российской Федерации до 2030 года», государством предусмотрены мероприятия по переводу муниципальных котельных с мазута и угля на биотопливо. В том числе на брикеты из опилок (евродрова).

Резюме

Популярность топливных брикетов в нашей стране устойчиво растёт, о чём докладывают эксперты лесоперерабатывающей отрасли. Твёрдое биотопливо обладает лучшей теплотворностью, чем дрова. Горит дольше. Зольность ниже. Предпринимателям из отрасли ЛПК необходимо взять на заметку организацию производства брикетов, как дополнительный вид бизнеса. Перспективы у направления хорошие.

Оборудование для производства топливных брикетов из опилок и стружки

Альтернативный тип твердого топлива или топливные брикеты получили большую популярность. Технология изготовления не отличается сложностью, а при наличии соответствующего оборудования можно отладить собственное производство, используя в качестве сырья отходы деревообрабатывающего производства.

Что такое топливные брикеты

Сферы применения топливных брикетов чрезвычайно широки. Их можно использовать для обогрева жилья, на производстве, для растапливания каминов и печей. Они представляют собой спрессованные опилки, деревянную стружку, торф, солому, сосновые иголки, шелуху семян. От используемого сырья полностью зависит полнота сгорания, зольность, количество выделяемой теплоты, сажи.

Топливные брикеты часто называют также евродрова. Они имеют прямоугольную или квадратную форму с закругленными краями, легко поддаются распалке и хорошо набирают температуру. Технология позволяет рационально использовать отходы, экономить другие типы топлива. Что немаловажно, изготовление не приносит вреда окружающей среде, отличается производительностью.

Что немаловажно, изготовление не приносит вреда окружающей среде, отличается производительностью.

Технология производства топливных брикетов

Главные преимущество использования — хорошая теплоотдача, возможность экономит, а также низкая влажность топлива, за счет чего снижаются выбросы в атмосферу, а дымоход печи или камина меньше загрязняется сажей и другими остатками горения. Процесс создания этого вида топлива отличается в зависимости от используемого сырья.

Для этого подходят:

- Отходы деревообрабатывающей промышленности: опилки, кора, стружка, щепа.

- Остатки непереработанных отходов сельского хозяйства: солома, солома, шелуха подсолнечника, гречки, риса.

- Другое горючее сырье: сосновые иголки, торф, частицы каменного угля.

Сырье в процессе измельчается, сушиться, после чего прессуется. Это может происходить с одновременным нагревом или без него, часто дополнительно создается высокое давление, помогающее лучшей связке частиц между собой. Помимо естественного связующего вещества — лигнина, которое содержится в клетках растительных отходов, не используется никаких дополнительных смесей. Брикет под воздействием тепла и давления получает однородную и округлую структуру, что важно для дальнейшей транспортировки этого топлива. Качество готовой продукции определяется влажностью (должна быть менее 10%), типом используемого сырья, плотностью (больше, чем у обычных дров в 1,5 – 2 раза).

Помимо естественного связующего вещества — лигнина, которое содержится в клетках растительных отходов, не используется никаких дополнительных смесей. Брикет под воздействием тепла и давления получает однородную и округлую структуру, что важно для дальнейшей транспортировки этого топлива. Качество готовой продукции определяется влажностью (должна быть менее 10%), типом используемого сырья, плотностью (больше, чем у обычных дров в 1,5 – 2 раза).

Станки для прессования и производства топливных брикетов

Специализированное оборудование для производства топливных брикетов предлагает НПФ «Техпромсервис» . У нас вы всегда можете приобрести станки для изготовления прессованных брикетов из отходов деверообработки, что поможет вам организовать безотходное производство. Уточнить интересующие вопросы можно у нашего оператора, действует удобная система скидок постоянным клиентам, вопрос доставки и наладки оборудования обговаривается индивидуально.

Влияние концентрации связующего на свойства горения некарбонизованных топливных брикетов из опилок

Abdullahi S. B. Gimba 1 , Abdu Zubairu 2 , Wasiu A. Ishaq 2 , Khadija S. Ibrahim 1 , Ayuba Salihu 1

B. Gimba 1 , Abdu Zubairu 2 , Wasiu A. Ishaq 2 , Khadija S. Ibrahim 1 , Ayuba Salihu 1

1 Department Нефтяной и газовой инженерии, Университет Нила, Нигерия, Абуджа, Нигерия

2 Факультет химического машиностроения, Университет Майдугури, штат Борно, Нигерия

Адрес для корреспонденции: Абду Зубайру, факультет химического машиностроения, Университет Майдугури, штат Борно, Нигерия.

| Электронная почта: |

Copyright © 2022 Автор(ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Остатки биомассы из сельскохозяйственных и лесных источников широко производятся во многих развитых и развивающихся странах, включая Нигерию. Эти остатки часто неэффективно управляются; вызывая обширные неблагоприятные проблемы, связанные с окружающей средой и здоровьем. Типичными остатками такой биомассы являются кофейная шелуха, волокна кокосовой пальмы, джутовые палочки, багасса, скорлупа арахиса, стебли горчицы, стебли хлопка и опилки, среди прочего. Эта работа разъясняет использование опилок для производства неуглеродистых топливных брикетов высокой плотности с использованием крахмала маниоки в качестве связующего при среднем давлении. Было произведено пять различных марок брикетов с различной концентрацией связующего 6, 10, 14, 19и 24% мас./мас. соответственно. Для синтезированных брикетов проведена характеристика и определены их свойства. Результаты показывают, что содержание связанного углерода в производимых брикетах составляет от 12,67 до 34,66%, а содержание золы в образцах брикетов для исследованных концентраций вяжущего находится в диапазоне от 20 до 30%. Насыпная плотность получаемых брикетов составляет от 229,93 до 308,05 кг/м 3 .

Эти остатки часто неэффективно управляются; вызывая обширные неблагоприятные проблемы, связанные с окружающей средой и здоровьем. Типичными остатками такой биомассы являются кофейная шелуха, волокна кокосовой пальмы, джутовые палочки, багасса, скорлупа арахиса, стебли горчицы, стебли хлопка и опилки, среди прочего. Эта работа разъясняет использование опилок для производства неуглеродистых топливных брикетов высокой плотности с использованием крахмала маниоки в качестве связующего при среднем давлении. Было произведено пять различных марок брикетов с различной концентрацией связующего 6, 10, 14, 19и 24% мас./мас. соответственно. Для синтезированных брикетов проведена характеристика и определены их свойства. Результаты показывают, что содержание связанного углерода в производимых брикетах составляет от 12,67 до 34,66%, а содержание золы в образцах брикетов для исследованных концентраций вяжущего находится в диапазоне от 20 до 30%. Насыпная плотность получаемых брикетов составляет от 229,93 до 308,05 кг/м 3 . Влажность колеблется в пределах 5,34-8,49% соответственно. Теплотворная способность образцов неуглероженных брикетов находится в диапазоне 5,86-6,87 МДж/кг.

Влажность колеблется в пределах 5,34-8,49% соответственно. Теплотворная способность образцов неуглероженных брикетов находится в диапазоне 5,86-6,87 МДж/кг.

Ключевые слова: Брикеты, опилки, связующее, теплотворная способность, зольность

Ссылка на эту статью: Абдуллахи С. Б. Гимба , Абду Зубайру , Васиу А. Исхак , Хадиджа С. Ибрагим , Аюба Салиху , Влияние концентрации связующего на характеристики горения некарбонизованных топливных брикетов из опилок, International Journal of Energy Engineering , Том. 12 № 1, 2022. С. 23-28. дои: 10.5923/j.ijee.20221201.03.

Краткое содержание статьи

- 1. Введение

- 2. Базовая теория

- 2.1. Остатки сельскохозяйственной биомассы

- 2.2. Извлечение энергии из биомассы

- 2.3. Некарбонизированные брикеты из биомассы

- 3.

Материалы и методы

Материалы и методы

- 3.1. Материалы

- 3.2. Методы

- 3.2.1. Подготовка сырья из биомассы

- 3.2.2. Дробление и просеивание

- 3.2.3. Подготовка связующего

- 3.2.4. Смешивание опилок и связующего

- 3.2.5. Производство и сушка брикетов

- 3.2.6. Оценка зольности

- 3.2.7. Оценка содержания влаги

- 3.2.8. Оценка объемной плотности

- 3.2.9. Оценка летучих веществ

- 3.2.10. Оценка фиксированного углерода

- 3.2.11. Оценка теплотворной способности

- 3.2.12. Оценка выхода брикетов

- 4. Результаты и обсуждение

- 4.1. Влияние концентрации связующего на выход брикетов

- 4.

2. Влияние концентрации связующего на связанный углерод

2. Влияние концентрации связующего на связанный углерод

- 4.3. Влияние концентрации связующего на зольность

- 4.4. Влияние концентрации связующего на объемную плотность

- 4.5. Влияние концентрации связующего на содержание влаги

- 4.6. Влияние концентрации связующего на летучие вещества

- 4.7. Влияние концентрации связующего на теплотворную способность

- 5. Выводы

1. Введение

- На различных этапах сельскохозяйственных и лесохозяйственных процессов неизбежно образуются огромные количества сельскохозяйственных и лесохозяйственных отходов. Кроме того, наблюдается быстрый рост объемов и типов отходов сельскохозяйственной биомассы, образующихся в связи с увеличением интенсивной сельскохозяйственной деятельности в связи с ростом населения и повышением уровня жизни во всем мире [1]. Сельскохозяйственные отходы образуются во время сельскохозяйственных предпосевных работ, таких как расчистка кустарников на полях и фермах, уборка урожая, а также обработка других культур и послеуборочная обработка.

С другой стороны, лесные отходы, такие как кустарники, листья, корни, кора и ветки, образуются в результате операций по обрезке в лесном хозяйстве. Точно так же во время лесозаготовки образуются лесные отходы, такие как пни, дефектные бревна, обрезки и т. д. Эти остатки биомассы широко образуются в Нигерии, в частности, из обоих источников. Основные остатки включают опилки, рисовую шелуху, кофейную шелуху, сердцевину кокосовой пальмы, джутовые палочки, жмых, скорлупу арахиса, стебли горчицы и стебли хлопка. Особый интерес представляют опилки, оставшиеся после измельчения, которые легко доступны в огромных количествах в шести геополитических регионах Нигерии [2]. Отходы биомассы в Нигерии часто утилизируются неэффективно, что приводит к широкомасштабному загрязнению окружающей среды и сопутствующим проблемам со здоровьем. Различные категории этих отходов становятся все более серьезной угрозой, поскольку гнилые отходы сельскохозяйственной биомассы выделяют метан и фильтрат; тогда как неизбирательное открытое сжигание фермерами для очистки земель приводит к образованию CO 2 и других токсичных загрязнителей [3].

С другой стороны, лесные отходы, такие как кустарники, листья, корни, кора и ветки, образуются в результате операций по обрезке в лесном хозяйстве. Точно так же во время лесозаготовки образуются лесные отходы, такие как пни, дефектные бревна, обрезки и т. д. Эти остатки биомассы широко образуются в Нигерии, в частности, из обоих источников. Основные остатки включают опилки, рисовую шелуху, кофейную шелуху, сердцевину кокосовой пальмы, джутовые палочки, жмых, скорлупу арахиса, стебли горчицы и стебли хлопка. Особый интерес представляют опилки, оставшиеся после измельчения, которые легко доступны в огромных количествах в шести геополитических регионах Нигерии [2]. Отходы биомассы в Нигерии часто утилизируются неэффективно, что приводит к широкомасштабному загрязнению окружающей среды и сопутствующим проблемам со здоровьем. Различные категории этих отходов становятся все более серьезной угрозой, поскольку гнилые отходы сельскохозяйственной биомассы выделяют метан и фильтрат; тогда как неизбирательное открытое сжигание фермерами для очистки земель приводит к образованию CO 2 и других токсичных загрязнителей [3]. Кроме того, прямое сжигание рыхлых агроостатков в обычных колосниковых решетках связано с очень низким тепловым КПД и повсеместным загрязнением воздуха, а также необходимо утилизировать большой процент несгоревшей углеродистой золы. Следовательно, растет озабоченность, связанная с загрязнением окружающей среды и выбросами парниковых газов; поскольку такие меры по ограничению таких выбросов постоянно изыскиваются. В последнее время биомасса рассматривается как наиболее перспективный альтернативный источник энергии для смягчения деградации окружающей среды и обеспечения энергетической безопасности [4].

Кроме того, прямое сжигание рыхлых агроостатков в обычных колосниковых решетках связано с очень низким тепловым КПД и повсеместным загрязнением воздуха, а также необходимо утилизировать большой процент несгоревшей углеродистой золы. Следовательно, растет озабоченность, связанная с загрязнением окружающей среды и выбросами парниковых газов; поскольку такие меры по ограничению таких выбросов постоянно изыскиваются. В последнее время биомасса рассматривается как наиболее перспективный альтернативный источник энергии для смягчения деградации окружающей среды и обеспечения энергетической безопасности [4].2. Базовая теория

2.1. Остатки сельскохозяйственной биомассы

- Термин «биомасса» происходит от двух греческих слов «био» , означающих «жизнь» , и «маза» , означающих «масса » ; , который относится к органическим материалам , которые не являются ископаемыми и биоразлагаемыми, главным образом, полученными из растений, животных и микроорганизмов.

Биомасса включает в себя все органические вещества, которые существуют в биосфере и производятся за счет солнечной энергии (фотосинтеза), которая хранит солнечный свет в виде химической энергии. Биомасса широко признана важным возобновляемым источником энергии, который может быть получен путем прямого или непрямого сжигания [5]. Биомасса поступает из самых разных источников, включая сельскохозяйственные отходы (солома, навоз животных, шелуха всех видов – риса, винограда, грецкого ореха и т. д.), древесину и древесные отходы (ступицы, опилки, лопатки, щепу), энергетические культуры (тополь , ива, ивовые деревья, семена и рапс), твердые бытовые отходы и микробные водоросли [6]. Сельскохозяйственные отходы образуются во время уборки урожая и других сельскохозяйственных предпосадочных операций, таких как расчистка кустарника на полях и фермах. Ресурсы биомассы, производимые в ходе таких операций, включают остатки зерновых, корневищных культур и сахарного тростника. При послеуборочной обработке урожая образуется большое количество побочных продуктов.

Биомасса включает в себя все органические вещества, которые существуют в биосфере и производятся за счет солнечной энергии (фотосинтеза), которая хранит солнечный свет в виде химической энергии. Биомасса широко признана важным возобновляемым источником энергии, который может быть получен путем прямого или непрямого сжигания [5]. Биомасса поступает из самых разных источников, включая сельскохозяйственные отходы (солома, навоз животных, шелуха всех видов – риса, винограда, грецкого ореха и т. д.), древесину и древесные отходы (ступицы, опилки, лопатки, щепу), энергетические культуры (тополь , ива, ивовые деревья, семена и рапс), твердые бытовые отходы и микробные водоросли [6]. Сельскохозяйственные отходы образуются во время уборки урожая и других сельскохозяйственных предпосадочных операций, таких как расчистка кустарника на полях и фермах. Ресурсы биомассы, производимые в ходе таких операций, включают остатки зерновых, корневищных культур и сахарного тростника. При послеуборочной обработке урожая образуется большое количество побочных продуктов. Древесные отходы, образующиеся при управлении многолетними культурными насаждениями, такие как обрезка и пересадка деревьев (каучук, кокос, пальмовое масло), также являются источниками биомассы [2]. Древесные опилки – это повсеместно распространенная биомасса, получаемая на мебельных фабриках и в деревообрабатывающих предприятиях. Опилки, производимые этими производителями, обычно имеют неправильную форму и размер и даже содержат небольшие древесные кирпичи. Древесные опилки можно превратить в брикеты или пеллеты из биомассы. Брикеты из опилок можно использовать в домашней отопительной печи или промышленных котлах. В этих условиях опилки представляют собой сырье для производства твердого топлива [6].

Древесные отходы, образующиеся при управлении многолетними культурными насаждениями, такие как обрезка и пересадка деревьев (каучук, кокос, пальмовое масло), также являются источниками биомассы [2]. Древесные опилки – это повсеместно распространенная биомасса, получаемая на мебельных фабриках и в деревообрабатывающих предприятиях. Опилки, производимые этими производителями, обычно имеют неправильную форму и размер и даже содержат небольшие древесные кирпичи. Древесные опилки можно превратить в брикеты или пеллеты из биомассы. Брикеты из опилок можно использовать в домашней отопительной печи или промышленных котлах. В этих условиях опилки представляют собой сырье для производства твердого топлива [6].2.2. Извлечение энергии из биомассы

- Биомасса часто напрямую сжигается в качестве топлива в бытовых и промышленных целях либо для получения пара, либо для получения тепла. Часто твердая биомасса подвергается физической обработке, такой как резка, измельчение, брикетирование и т.

д., но сохраняет свою твердую форму. Биомасса может быть преобразована в биогаз; который в первую очередь включает анаэробное сбраживание материала биомассы (т. е. разложение вещества биомассы при ограниченном или полном отсутствии кислорода). Произведенный биогаз представляет собой горючий газ, в основном метан. Другими распространенными видами сырья для производства биогаза являются твердые бытовые и животные отходы. Энергию также можно извлекать из биомассы путем производства жидкого биотоплива. Эти жидкие виды биотоплива производятся путем обработки материалов биомассы определенными физическими и/или химическими процессами с получением горючего жидкого топлива. Биотопливо – это возобновляемый, экологически чистый энергоресурс.

д., но сохраняет свою твердую форму. Биомасса может быть преобразована в биогаз; который в первую очередь включает анаэробное сбраживание материала биомассы (т. е. разложение вещества биомассы при ограниченном или полном отсутствии кислорода). Произведенный биогаз представляет собой горючий газ, в основном метан. Другими распространенными видами сырья для производства биогаза являются твердые бытовые и животные отходы. Энергию также можно извлекать из биомассы путем производства жидкого биотоплива. Эти жидкие виды биотоплива производятся путем обработки материалов биомассы определенными физическими и/или химическими процессами с получением горючего жидкого топлива. Биотопливо – это возобновляемый, экологически чистый энергоресурс.2.3. Некарбонизированные брикеты из биомассы

- Брикетирование представляет собой технологию преобразования биомассы в топливо, которая улучшает эксплуатационные характеристики (объемная плотность), теплотворную способность и т.

д. материала биомассы. Следовательно, брикетирование биомассы снижает транспортные расходы и увеличивает низшую теплотворную способность. По принципу безуглероженного прессования технологии брикетирования можно разделить на: § Уплотнение под высоким давлением § Уплотнение под средним давлением с помощью нагревательного устройства § Уплотнение под низким давлением со связующим Брикетирование и экструзия представляют собой уплотнение, т. е. прессование частиц вместе в ограниченном объеме. При прессовании тонких материалов, которые деформируются под высоким давлением, связующие не требуются. Прочность таких компактов обусловлена силами Ван-дер-Ваальса, силами валентности или блокировкой. Природные компоненты материала могут быть активированы преобладающими силами высокого давления, чтобы стать связующими. В этой работе опилки использовались для производства брикетов при уплотнении под низким давлением с использованием крахмала маниоки в качестве связующего.

д. материала биомассы. Следовательно, брикетирование биомассы снижает транспортные расходы и увеличивает низшую теплотворную способность. По принципу безуглероженного прессования технологии брикетирования можно разделить на: § Уплотнение под высоким давлением § Уплотнение под средним давлением с помощью нагревательного устройства § Уплотнение под низким давлением со связующим Брикетирование и экструзия представляют собой уплотнение, т. е. прессование частиц вместе в ограниченном объеме. При прессовании тонких материалов, которые деформируются под высоким давлением, связующие не требуются. Прочность таких компактов обусловлена силами Ван-дер-Ваальса, силами валентности или блокировкой. Природные компоненты материала могут быть активированы преобладающими силами высокого давления, чтобы стать связующими. В этой работе опилки использовались для производства брикетов при уплотнении под низким давлением с использованием крахмала маниоки в качестве связующего.

3. Материалы и методы

3.1. Материалы

- Опилки были собраны с местного деревообрабатывающего завода в мегаполисе Майдугури. В то время как крахмал маниоки был куплен на рынке понедельника в Майдугури, штат Борно.

3.2. Методы

3.2.1. Подготовка сырья для биомассы

- Собранные опилки сортировались вручную для удаления нежелательных материалов; и сушат в печи для снижения содержания влаги в сырье.

3.2.2. Дробление и просеивание

- Высушенную биомассу измельчали для уменьшения размера исходного сырья и просеивали для достижения равномерного распределения исходного сырья по размерам. Просеянные опилки были измерены и разделены на пять (5) партий по 1 кг каждая.

3.2.3. Подготовка связующего

- Пять (5) различных концентраций связующего были получены путем растворения 60, 100, 140, 190 и 240 г крахмала маниоки в 0,5 л воды. Первоначально крахмал маниоки частично растворяли в 100 мл теплой воды с образованием суспензии, а затем добавляли 400 мл воды, смесь доводили до кипения, осторожно перемешивая смесь до получения однородного однородного раствора желатинизированного крахмала.

3.2.4. Смешивание опилок и вяжущего

- Для каждого из пяти (5) растворов вяжущего добавляли 1 кг тонкоизмельченных опилок и высыпали в чашу для смешивания, пока они были теплыми и тщательно перемешивались. Просеянный порошок опилок смешивали со связующим таким образом, чтобы каждая частица древесного материала была покрыта пленкой связующего.

3.2.5. Производство и сушка брикетов

- Крахмальный материал распределяли в цилиндрическую форму для брикетирования диаметром 5 см, изготовленную из переработанных стальных труб и прессованную вручную. Было изготовлено пять (5) сортов брикетов, соответствующих пяти различным препаратам связующего. Пять различных марок брикетов с концентрацией связующего вещества 6,0, 10,0, 14,0, 19,0 и 24,0 % по массе получили маркировку A, B, C, D и E соответственно. Сформованные брикеты помещали на чистые алюминиевые поддоны и сушили на солнце в течение 2 дней. Образцы полученных высушенных брикетов показаны на рис.

1.

1.| Рисунок 1 . Брикеты из опилок неуглероженные |

3.2.6. Оценка зольности

- Навеску брикета массой 2 г помещали в предварительно взвешенный фарфоровый тигель и переносили в предварительно нагретую муфельную печь с температурой 600°С на 1 час, после чего тигель и его содержимое переносят в эксикатор и дают остыть. Тигель и его содержимое повторно взвешивали. Процентное содержание золы ( AC ) рассчитывали по уравнению (1) [7]:

| (1) |

3.2.7. Оценка содержания влаги

- Навеску образца брикета массой 2 г взвешивали в промывочном стакане. Образцы помещали в печь на 2 часа при 105°С, после чего образец вынимали охлажденным и повторно взвешивали.

Влажность ( MC ) определяли по уравнению (2) [8]:

Влажность ( MC ) определяли по уравнению (2) [8]:| (2) |

3.2.8. Оценка объемной плотности

- Был принят метод, описанный в [9]; пустой контейнер взвешивали с помощью цифровых весов, контейнер заполняли образцом и слегка уплотняли материал для обеспечения отсутствия больших пустот. Затем контейнер и образец взвешивали. Влажную объемную плотность образца рассчитывали по уравнению (3):

| (3) |

3.2.9. Оценка летучих веществ

- Образец брикета массой 2 г нагревали примерно до 300°C в течение 10 минут в частично закрытом тигле в муфельной печи.

Тигель и его содержимое извлекали и охлаждали в эксикаторе. Регистрировали разницу в весе и количество летучих веществ ( VM ) рассчитывали с использованием уравнения (4) [8]:

Тигель и его содержимое извлекали и охлаждали в эксикаторе. Регистрировали разницу в весе и количество летучих веществ ( VM ) рассчитывали с использованием уравнения (4) [8]:| (4) |

3.2.10. Оценка связанного углерода

- Содержание связанного углерода ( FC ) в образце брикета оценивали по уравнению (5) [7]:

| (5) |

3.2.11. Оценка теплотворной способности

- Теплотворную способность или теплотворную способность ( HV ) образца брикета оценивали по уравнению (6) [7]: 12.

- 1 Последипломная программа по сельскохозяйственной инженерии, Государственный университет Западной Параны (UNIOESTE), 2069, Universitária St, Cascavel, PR, 85819-110, Бразилия.

- 2 Программа последипломного образования в области сельскохозяйственной инженерии, Государственный университет Западной Параны (UNIOESTE), 2069, Universitária St, Cascavel, PR, 85819-110, Бразилия. [email protected].

- 3 Факультет химического машиностроения, Государственный университет Западной Параны (UNIOESTE), 645, College St, Toledo, PR, 85903-000, Бразилия.

- 4 Химический факультет Федерального института Параны (IFPR), 2020, Pombas Avenue, Cascavel, PR, 85819-110, Бразилия.

- 5 Химический факультет Федерального технологического университета Параны (UTFPR), Brazil Avenue, Medianeira, PR, 423285884-000, Бразилия.

- PMID: 35471761

- DOI:

10.

1007/с11356-022-20218-в

1007/с11356-022-20218-в - 1 Программа последипломного образования в области сельскохозяйственной инженерии, Государственный университет Западной Параны (UNIOESTE), 2069, Universitária St, Cascavel, PR, 85819-110, Бразилия.

- 2 Программа последипломного образования в области сельскохозяйственной инженерии, Государственный университет Западной Параны (UNIOESTE), 2069, Universitária St, Cascavel, PR, 85819-110, Бразилия. [email protected].

- 3 Факультет химического машиностроения, Государственный университет Западной Параны (UNIOESTE), 645, College St, Toledo, PR, 85903-000, Бразилия.

- 4 Химический факультет Федерального института Параны (IFPR), 2020, Pombas Avenue, Cascavel, PR, 85819-110, Бразилия.

- 5 Химический факультет Федерального технологического университета Параны (UTFPR), Brazil Avenue, Medianeira, PR, 423285884-000, Бразилия.

- PMID: 35471761

- DOI:

10.

1007/с11356-022-20218-в

1007/с11356-022-20218-в Производство брикетов для использования в качестве источника энергии для сжигания отходов древесного угля и осадка бытовых сточных вод.

Оливейра Р.С., Паласиу С.М., да Силва Э.А., Мариани Ф.К., Рейнехр Т.О. де Оливейра Р.С. и др. Environ Sci Pollut Res Int.

2017 апр;24(11):10778-10785. doi: 10.1007/s11356-017-8695-0. Epub 2017 13 марта.

Environ Sci Pollut Res Int. 2017.

PMID: 282

2017 апр;24(11):10778-10785. doi: 10.1007/s11356-017-8695-0. Epub 2017 13 марта.

Environ Sci Pollut Res Int. 2017.

PMID: 282Получение брикетов активированного угля без связующего из пиролиза осадков сточных вод для жидкофазной адсорбции метиленового синего.

Ху М., Дэн В., Ху М., Чен Г., Чжоу П., Чжоу И., Су Ю. Ху М и др. J Управление окружающей средой. 2021 1 декабря; 299:113601. doi: 10.1016/j.jenvman.2021.113601. Epub 2021 24 августа. J Управление окружающей средой. 2021. PMID: 34450300

Биотопливные характеристики необожженных брикетов из высушенного фекального ила, смешанного с отходами продовольственного рынка: Предложение предприятия по переработке отходов в биотопливо в качестве беспроигрышной стратегии для решения проблем энергетики и санитарии в трущобах.

Кизито С., Джагве Дж., Ссевая Б., Некеса Л., Тумутегьеризе П., Зива А., Комакеч А.Дж. Кизито С. и др. Управление отходами. 2022 1 марта; 140: 173-182. doi: 10.1016/j.wasman.2021.11.029. Epub 2021 24 ноября. Управление отходами. 2022. PMID: 34836725

Улучшение физических, механических и энергетических свойств Quercus spp. древесные гранулы с добавлением сосновых опилок.

Нуньес-Ретана В.Д., Росалес-Серна Р., Прието-Руис ХА, Вехенкель С., Каррильо-Парра А. Нуньес-Ретана В.Д. и соавт. Пир Дж. 2020 авг 20;8: e9766. doi: 10.7717/peerj.9766. Электронная коллекция 2020. Пир Дж. 2020. PMID: 32879806 Бесплатная статья ЧВК.

Физико-химические характеристики биотопливных брикетов, изготовленных из отходов околоплодника пекан ( Carya illinoensis ) различного размера частиц.

Нгангио Хейя М., Ромо Эрнандес А.Л., Форобахч Пурнаваб Р., Ибарра Пинтор Л.Ф., Диас-Хименес Л., Хейя М.С., Салас Крус Л.Р., Каррильо Парра А. Нгангио Хейя М. и др. Молекулы. 2022 3 февраля; 27 (3): 1035. дои: 10.3390/молекул 27031035. Молекулы. 2022. PMID: 35164297 Бесплатная статья ЧВК.

- Афра Э., Абяз А., Сараеян А. (2021) Производство биотопливных брикетов из багассы и оценка влияния натуральных связующих (LNFC, NFC и лигнин) на их технические параметры. J Clean Prod 278:123543. https://doi.org/10.1016/j.jclepro.2020 — DOI

- Афсал А.

, Дэвид Р., Байджу В.Н., Сухайл М., Парвати У., Рах Р.Б. (2020) Экспериментальные исследования характеристик горения топливных брикетов, изготовленных из отходов овощного рынка и опилок. Матер Сегодня 33: 3826–3831. https://doi.org/10.1016/j.matpr.2020.06.222

—

DOI

, Дэвид Р., Байджу В.Н., Сухайл М., Парвати У., Рах Р.Б. (2020) Экспериментальные исследования характеристик горения топливных брикетов, изготовленных из отходов овощного рынка и опилок. Матер Сегодня 33: 3826–3831. https://doi.org/10.1016/j.matpr.2020.06.222

—

DOI

- Афсал А.

- Аковуа Дж. О., Кемаусуор Ф., Митчуал С. Дж. (2012) Физико-химические характеристики и рынок.pdf. Int J Energy Environ Eng 3:1–6. https://doi.org/10.1186/2251-6832-3-20 — DOI

- Alfaia RGS, Costa AMC, Campos JC (2017) Твердые бытовые отходы в Бразилии: обзор.

- Alfaia RGS, Costa AMC, Campos JC (2017) Твердые бытовые отходы в Бразилии: обзор.

Оценка выхода брикетов

Оценка выхода брикетов- Выход брикетов можно определить по уравнению (7) [10]:

| (7) |

4. Результаты и обсуждение

4.1. Влияние концентрации связующего на выход брикетов

- Влияние концентрации связующего на выход брикетов показано на рисунке 2. Основная роль связующего заключается в упрочнении брикетов. Можно было заметить, что выход увеличивается почти монотонно с увеличением концентрации связующего.

| Рисунок 2 . Влияние концентрации вяжущего на выход брикетов |

В предыдущей работе [4] было установлено, что выход карбонизированных брикетов достигает максимума, а затем снижается при дальнейшем увеличении концентрации связующего.

В предыдущей работе [4] было установлено, что выход карбонизированных брикетов достигает максимума, а затем снижается при дальнейшем увеличении концентрации связующего.4.2. Влияние концентрации связующего на связанный углерод

- Концентрация связующего влияет на содержание углерода в брикетах. Самое высокое содержание углерода было при концентрации связующего 24%, самое низкое содержание связанного углерода было достигнуто при концентрации 10%. Профиль результатов показан на рисунке 3. Можно заметить, что содержание углерода увеличивается с увеличением концентрации связующего. Аналогичная тенденция наблюдалась для другого типа биомассы в предыдущей работе [4].

| Рисунок 3 . Влияние концентрации связующего на связанный углерод |

4.3. Влияние концентрации вяжущего на зольность

- Влияние концентрации вяжущего на зольность синтезированных брикетов показано на рис.

4. Влияние концентрации вяжущего на зольность показывает, что максимальная зольность составляла 30%, а минимум был 20%.

4. Влияние концентрации вяжущего на зольность показывает, что максимальная зольность составляла 30%, а минимум был 20%.| Рисунок 4 . Влияние концентрации связующего на зольность |

4.4. Влияние концентрации вяжущего вещества на объемную плотность

- Влияние концентрации вяжущего вещества на объемную плотность показано на рис. 5. Насыпная плотность изменялась незначительно в зависимости от концентрации вяжущего при низких концентрациях вяжущего и весьма существенно влияла при более высоких концентрациях вяжущего. концентрации. Аналогичное поведение наблюдалось для брикетов, синтезированных из початков кукурузы с крахмалом маниоки в качестве связующего [4].

Как правило, объемная плотность увеличивается с увеличением концентрации связующего.

Как правило, объемная плотность увеличивается с увеличением концентрации связующего.| Рисунок 5 . Влияние концентрации связующего на объемную плотность |

4.5. Влияние концентрации связующего на содержание влаги

- Концентрация связующего незначительно влияет на содержание влаги в образцах брикетов, как видно из рисунка 6. Максимальное содержание влаги в брикете было при концентрации связующего 14%, а минимальное – при 24%. % концентрации связующего. Как правило, содержание влаги уменьшается по мере увеличения концентрации связующего. Влажность всех синтезированных образцов брикетов соответствовала рекомендуемому в литературе [12] значению 5-10% для брикетов хорошего качества. Низкое содержание влаги улучшает теплотворную способность брикета.

| Рисунок 6 . Влияние концентрации связующего на содержание влаги |

4.

6. Влияние концентрации связующего на летучие вещества

6. Влияние концентрации связующего на летучие вещества- На рис. 7 показано влияние концентрации связующего на летучие вещества синтезированных брикетов. Максимум летучих веществ наблюдался при 10% концентрации связующего. Летучие вещества увеличиваются с концентрацией связующего при более низких уровнях концентрации связующего и уменьшаются при более высоких концентрациях связующего. В целом утверждается [13], что биомасса имеет высокое содержание летучих веществ 70-86%. Все образцы брикетов, синтезированные в данной работе, имеют более низкое содержание летучих веществ, но в пределах уровней, полученных в других работах [для брикетов из остатков сельскохозяйственной биомассы [14].

| Рисунок 7 . Влияние концентрации связующего на летучие вещества |

4.7. Влияние концентрации связующего на теплотворную способность

- Теплотворная способность (теплотворная способность или плотность энергии) брикета представляет собой количество тепла, выделяемого на единицу массы брикета.

Влияние концентрации связующего на теплотворную способность синтезированных брикетов показано на рис. 8.

Влияние концентрации связующего на теплотворную способность синтезированных брикетов показано на рис. 8.| Рисунок 8 . Влияние концентрации связующего вещества на теплотворную способность |

5. Выводы

- Из биомассы сырых опилок было получено неуглероженное брикетное топливо с высокой энергетической плотностью.

Были синтезированы и охарактеризованы пять различных марок брикетов с различной концентрацией связующего. Результаты показывают, что содержание связанного углерода в производимых брикетах составляет 12,67-34,66%, а зольность образцов брикетов для различных исследованных концентраций вяжущего колеблется в пределах 20-30%. Насыпная плотность получаемых брикетов колеблется от 229.93-308,05кг/м 3 , при этом влажность колеблется в пределах 5,34-8,49%. Образцы неуглероженных брикетов имеют диапазон теплотворной способности от 5,86 до 6,87 МДж/кг.

Были синтезированы и охарактеризованы пять различных марок брикетов с различной концентрацией связующего. Результаты показывают, что содержание связанного углерода в производимых брикетах составляет 12,67-34,66%, а зольность образцов брикетов для различных исследованных концентраций вяжущего колеблется в пределах 20-30%. Насыпная плотность получаемых брикетов колеблется от 229.93-308,05кг/м 3 , при этом влажность колеблется в пределах 5,34-8,49%. Образцы неуглероженных брикетов имеют диапазон теплотворной способности от 5,86 до 6,87 МДж/кг.Каталожные номера

| [1] | Оби, Ф.О., Угишивау, Б.О. и Нвакайре, Дж. Н. (2016). Концепция, образование, утилизация и обращение с сельскохозяйственными отходами. Нигерийский технологический журнал, 35 (4), 957-964. doi.org/10.4314/njt.v35i4.34. |

| [2] | Мулиндва, П., Эгеса, Д., Осинде, А. и Ньянзи, Э. (2021), Производство топливных брикетов из бамбука и сельскохозяйственных отходов как альтернатива древесному углю, Журнал устойчивого развития Биоэнергетические системы, 11, 105-117. |

| [3] | Нвосу, А. О. и Чуквуэлока, Х. Э. (2020). Обзор стратегий управления твердыми отходами в Нигерии, Journal of Environmentl and Earth Science, 10(6), 132-143. |

| [4] | Зубайру, А. и Абба Гана, С. (2014), Производство и характеристика брикетированного древесного угля путем карбонизации агроотходов, энергии и энергии, 4(2), 41-47. |

| [5] | Маньючи, М. М., Мбохва, К. и Музенда, Э. (2020), Добавление ценности древесной биомассы (опилок) к биоэтанолу, Труды Международной конференции по промышленному инжинирингу и управлению операциями, 10 -я конференция IEOM , IOEM 2020, Дубай, ОАЭ, март 2020 г. 2907-2911. 2907-2911. |

| [6] | Онукак И.Е., Мохаммед-Дабо И.А., Амех А.О., Окодува С., И.Р. и Фасанья О.О. (2017), Производство и характеристика брикетов биомассы из твердых отходов кожевенного производства. |

| [7] | Ежегодный сборник стандартов ASTM Американского общества по испытаниям и материалам (1992 г.). Нефтепродукты, смазочные материалы и ископаемое топливо. Нью-Йорк, раздел 5. 5(12), 210–218. |

| [8] | Самнер Х.Р., Самнер П.Е., Хаммонд В.К. и Монро, Г.Е. (1983). Испытания печи для сжигания биомассы с непрямым нагревом и определения бомбового калориметра, Труды Американского общества инженеров-агрономов, 26(1), 238-241. |

| [9] | Zhang, Y. Ghaly, A.E. and Bingxi, L. (2012) Доступность и физические свойства остатков основных сельскохозяйственных культур для преобразования энергии посредством термохимических процессов, Американский журнал сельскохозяйственных и биологических наук, 7(3), 312-321. |

| [10] | Ислам, М.С., Рахман, Ф. и Хоссейн, А.Т.М.С. (2011). Воздействие брикета NPK на рис (Oryza sativa) в экосистеме, затопляемой приливами. Агрономов, 9(1-2), 37-43. |

| [11] | Эмерхи, Э. А., (2011). Физические и горючие свойства брикетов, изготовленных из опилок трех лиственных пород и различных органических вяжущих, Достижения в прикладной области. науч. Реш. 2(6), 236 – 246. |

| [12] | Паллави, Х. Б., Шрикантасвами, С., Киран, М. Б., Вишнави, Д. Р. и Ашвин, К. А., (2013). Брикетирование сельскохозяйственных отходов как источник энергии, J. of Environmental Science, Computer Science and Engineering & Technology, 2(1), 160 – 172. |

| [13] | Раджу, К.А., Сатья, М., Правина, У. и Джоти, К.Р. (2014). Исследования по разработке топливных брикетов с использованием местных отходов. Международный журнал инженерных исследований и приложений ISSN: 2248, 9622, 553-559. |

| [14] | Шэн, К., и Азеведо, Дж. Л. Т. (2005). Оценка более высокой теплотворной способности топлива из биомассы на основе данных базового анализа. Биомасса и биоэнергия, 28(5), 499-507. |

Производство брикетов из смеси биомассы: осадка птицебойни и опилок

. 2022 сен; 29 (42): 64192-64204.

doi: 10.1007/s11356-022-20218-w. Epub 2022 26 апр.

Шейла Симона Кун 1 , Мария Эрминия Феррейра Тавареш 2 , Эдсон Антонио да Силва 3 , Рикардо Сонсим де Оливейра 4 , Пауло Родриго Стиваль Биттенкурт 5 , Фелиппе Мартинс Дамасено 1 , Клеусиан Тильвиц-ду-Насименту 3

Принадлежности

Шейла Симона Кун и др. Environ Sci Pollut Res Int. 2022 Сентябрь

. 2022 сен; 29 (42): 64192-64204.

doi: 10.1007/s11356-022-20218-w. Epub 2022 26 апр.

Авторы

Шейла Симона Кун 1 , Мария Эрминия Феррейра Таварес 2 , Эдсон Антонио да Силва 3 , Рикардо Сонсим де Оливейра 4 , Пауло Родриго Стиваль Биттенкурт 5 , Фелиппе Мартинс Дамасено 1 , Клеусиан Тильвиц-ду-Насименту 3

Принадлежности

Абстрактный

Это исследование относится к разработке гибридных брикетов с использованием центрифугированного ила от очистки сточных вод птицеводства и опилок мебельной промышленности. Цель состояла в том, чтобы оценить эффективность брикетов как источника тепловой энергии, снизив риски текущей ликвидации и снизив эксплуатационные расходы по их назначению. Чтобы узнать окислительные характеристики брикетов и их механическую стойкость, оценивали высшую теплотворную способность, зольность, летучие вещества, связанный углерод и устойчивость к осевому сжатию. Были проведены термогравиметрический и дифференциальный исследовательские калориметрические анализы. Статистическая обработка была проведена для проверки наиболее значимых факторов для производства брикетов, наилучших пропорций сырья, а также для оценки влияния влаги и клеевой муки, используемой в качестве связующего. Наилучшее состояние шламо-опилочной смеси составило 15 % и 85 % соответственно при влажности 6,0 %. В лучшем случае обработка имела механическое сопротивление 23,82 МПа, теплотворную способность 17,20 МДж·кг·9.0005 -1 и плотностью 1374,15 кг·м -3 .

Наилучшее состояние шламо-опилочной смеси составило 15 % и 85 % соответственно при влажности 6,0 %. В лучшем случае обработка имела механическое сопротивление 23,82 МПа, теплотворную способность 17,20 МДж·кг·9.0005 -1 и плотностью 1374,15 кг·м -3 .

Ключевые слова: теплотворная способность; Энергия; Топливо; механическое сопротивление; птицеводческий сектор; Обработка отходов.

© 2022. Автор(ы) по эксклюзивной лицензии Springer-Verlag GmbH Germany, часть Springer Nature.

Похожие статьи

Посмотреть все похожие статьи