Производство стали в мартеновских печах

Как указывалось ранее, основным недостатком стали, получаемой путем кислого или основного конвертирования, является повышенное содержание в ней кислорода и связанное с этим понижением механических свойств.

Таким образом, для изготовления многих ответственных изделий (пружины, инструмент, детали, работающие на удар, и др.) эта сталь оказалась

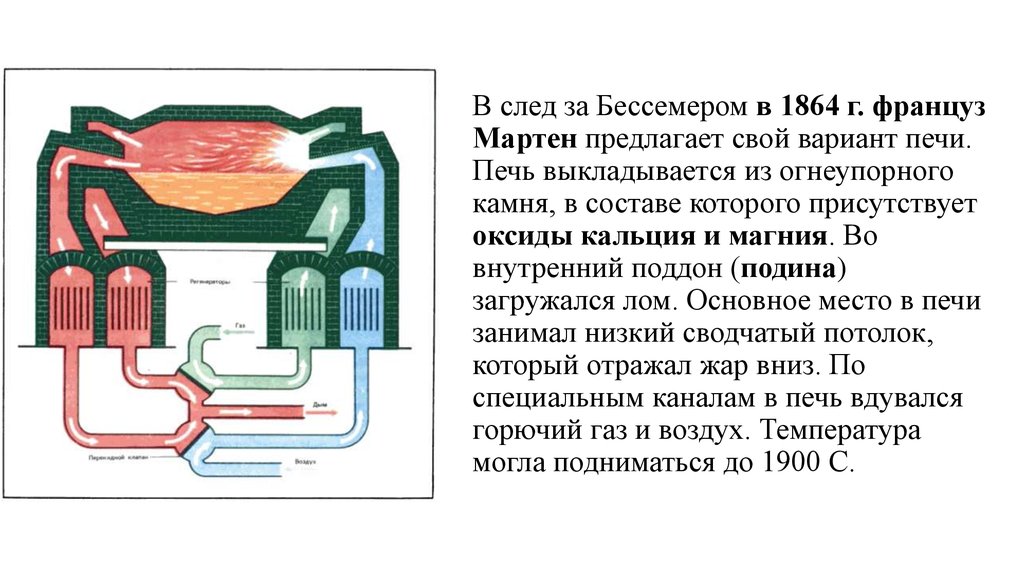

непригодной.В 1864 г. было положено начало производства литой стали на мартеновской печи.

В настоящее время свыше 80% всей стали получают этим способом.

Производствостали в мартеновских печах является также окислительным процессом, однако в этом случае окисление происходит не непосредственно воздухом, проходящим через всю толщу расплавленного металла, как это имеет место в процессе конвертирования, а через шлак, изолирующий расплавленный металл от непосредственного взаимодействия с кислородом воздуха.

Это обеспечивает возможность лучшего регулирования хода процесса плавки, уменьшает угар металла и способствует повышению качества стали. Пламенная мартеновская печь является печью периодического действия, нагреваемой при помощи сжигания газа или мазута.

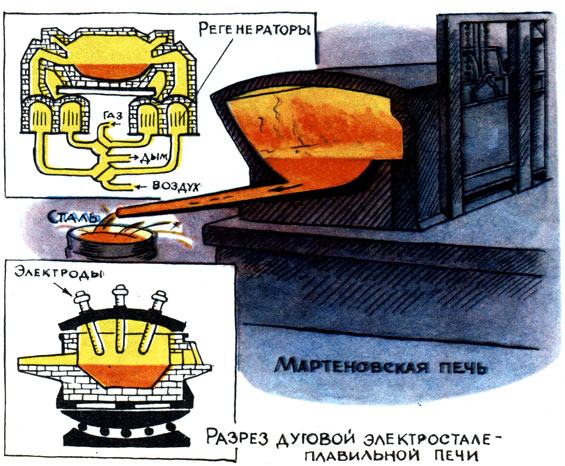

Газ, а также воздух, необходимый для его сжигания, предварительно подогреваются в специальных приспособлениях — регенераторах — до температуры 1100°.

Поэтому мартеновская печь называется регенеративной.

Смешиваясь у входа в плавильное пространство печи, газы образуют большой факел пламени, способствующий быстрому нагреву самой печи и находящихся в ней шихтовых материалов.

Отходящие печные газы проходят через вторую пару регенераторов и нагревают их до температуры 1100—1200°.

Изменяя периодически направления факела горения в печи, можно обеспечить в ней длительное время температуру 1600—1700°, вполне достаточную для поддержания стали в расплавленном состоянии.

Регенераторы представляют собой кирпичную решетчатую садку из огнеупорного материала.

Они располагаются ниже уровня пода печи, обычно по два с каждой стороны. Переключение клапанов, регулирующих направление факела горения, происходит автоматически через 15—20 мин.

На рисунке выше, показана схема движения газов в мартеновской печи.

На рисунке изображены — продольный и поперечный разрезы мртеновской печи.

А на рисунке 43,показана схема установки кислородного дутья для получения стали скоростным способом.

В зависимости от футеровки различают мартеновские печи:

кислые, когда футеровка выполнена из динаса,

основные, когда огнеупорный материал представляет собой доломит.

В зависимости от конструкции различают печи стационарные (неподвижные) и качающиеся.

Качающиеся печи могут поворачиваться на определенный угол вокруг горизонтальной оси, что облегчает выпуск из них металла и шлака.

§

Производство стали в мартеновских печах

Мартеновская печь представляет собой пламенную регенеративную печь, высокая температура (1750—1800 °С) в которой достигается путем сгорания топлива в плавильном (рабочем) пространстве над ванной жидкого металла. Плавильное пространство — полуовальная камера, в которую через окна в передней стенке загружают шихту; с боков подают подогретый воздух и топливо (газ или мазут). При сгорании топлива выделяется тепло для ведения плавки. Готовую сталь выпускают через летку (отверстие) в задней стенке. Рабочее пространство печи выложено огнеупорной кладкой со стальной арматурой. Устройство мартеновской печи показано на рис. 2.4. Для повышения рабочей температуры подаваемые в печь газы и воздух проходят через предварительно подогретые до 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи.

Здесь газ и воздух смешиваются и сгорают, образуя пламя высокой температуры, при которой плавится металл. Продукты сгорания по каналам поступают в регенераторы, нагреваются, охлаждаясь до 500—600 °С, и уходят в дымовую трубу. В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 90 т стали. С укрупнением печей увеличивается их экономическая эффективность. Продолжительность плавки в малых печах составляет 3—4 ч, в крупных она возрастает до 12 ч. Мартеновские печи, так же как и другие большие плавильные агрегаты, работают непрерывно до остановки на капитальный ремонт.

Продукты сгорания по каналам поступают в регенераторы, нагреваются, охлаждаясь до 500—600 °С, и уходят в дымовую трубу. В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 90 т стали. С укрупнением печей увеличивается их экономическая эффективность. Продолжительность плавки в малых печах составляет 3—4 ч, в крупных она возрастает до 12 ч. Мартеновские печи, так же как и другие большие плавильные агрегаты, работают непрерывно до остановки на капитальный ремонт.

Рис. 2.4. Мартеновская печь

1 — регенераторы; 2— уровень рабочей площадки; 3 — вертикальные каналы; 4 — головки; 5 —сталь; 6 — под печи; 7 — рабочее пространство; 8 — завалочные окна; 9 — свод; 10 — перекидные клапаны; 11 — каналы

Мартеновские печи и соответственно процессы плавки в них могут быть основными или кислыми. Основные печи выложены магнезитовым и хромомагнезитовым кирпичом. Процесс плавки в них ведется под основным (с большим содержанием извести) шлаком, что дает возможность удалить из металла серу и фосфор: FeS + CaO = CaS + FeO; P2O5 + 4СаО= (СаО)4·P2O5. Кислую печь выкладывают динасовым кирпичом. При плавке в ней образуется кислый шлак с большим содержанием окиси кремния SiO2.

Кислую печь выкладывают динасовым кирпичом. При плавке в ней образуется кислый шлак с большим содержанием окиси кремния SiO2.

Для выплавки стали в мартеновской печи используются стальной лом (скрап), железная руда, жидкий и твердый чугуны, флюс. В зависимости от их соотношения в шихте и состава шлака применяют основные процессы: скрап-рудный на шихте из жидкого чугуна с добавкой 25—40 % стального скрапа и до 15 % железной руды; основной скрап-процесс на шихте из стального лома и 75—45 % чушкового передельного чугуна (флюсом в обоих процессах служит известняк СаСO 3, составляющий 5—8 % массы металла) и кислый скрап-процесс, при котором из кварцевого песка получается шлак, содержащий до 60 % SiO2.

Скрап-рудным процессом выплавляется основная масса мартеновской стали, которая идет на изготовление проката. При этом процессе в период плавления с помощью окислов РУДЫ и скрапа интенсивно окисляются примеси чугуна — кремний, фосфор, марганец:

2FeO + Si SiO2 +2Fe + 330,5 кДж;

5FeO + 2P = P2O5 + 5Fe + 225,9 кДж;

FeO + Mn = MnO + Fe + 122,6 кДж.

Затем начинается период кипения. В это время в металле интенсивно выгорает углерод благодаря присутствию кислорода руды и окалины железа: FeO + C = CO + Fe+ 153,9 кДж. Из жидкого металла выделяются пузырьки окиси углерода СО, вызывая «кипение ванны». В момент, когда содержание углерода достигает заданного количества, а количество серы и фосфора уменьшается до минимума в результате соединения с окисью кальция СаО и перехода их в шлак, кипение прекращают введением раскислителей, которые связывают кислород: ферромарганца, ферросилиция и алюминия. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске ее из печи.

Скрап-процесс отличается от скрап-рудного процесса тем, что в нем отсутствует период кипения.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей обыкновенного качества, кислый — для выплавки качественных сталей.

В кислых печах нельзя получить основной шлак для удаления серы и фосфора, поэтому применяется шихта с низким содержанием этих элементов.

Показателями работы мартеновских печей являются съем стали с 1 м2 пода печи в сутки и расход топлива на 1 т выплавляемой стали. На отечественных заводах съем стали составляет в среднем около 10 т/м2 в сутки, а расход топлива при скрап-рудном процессе— 120—180 кг/т и при скрап-процессе — 170— 250 кг/т. При интенсивном ведении процесса плавки в 90-тонных печах съем стали повышается до 15—16 т/м2 в сутки.

Интенсификация мартеновского производства достигается путем использования печей большой емкости, хорошей подготовки шихтовых материалов, автоматизации процесса плавки. Повышению производительности печей и экономии топлива способствует применение кислородного дутья.

мартеновская печь — pgsteelcompany

Мартеновский процесс из Microsoft Encarta По сути, производство стали из чугуна любым способом состоит в выжигании избыточного углерода и других примесей, присутствующих в железе. Сама печь обычно состоит из плоского прямоугольного кирпичного очага размером примерно 6 м на 10 м (примерно 20 футов на 33 фута), который на высоте примерно 2,5 м (около 8 футов) покрыт крышей. Перед очагом ряд дверей открывается на рабочий пол перед очагом. Печь загружается смесью чугуна (расплавленного или холодного), стального лома и железной руды, которая обеспечивает дополнительный кислород. Известняк добавляется для флюса и плавикового шпата, чтобы сделать шлак более жидким. Пропорции шихты варьируются в широких пределах, но типичная шихта может состоять из 56 750 кг (125 000 фунтов) стального лома, 11 350 кг (25 000 фунтов) холодного чугуна, 45 400 кг (100 000 фунтов) расплавленного чугуна, 11 800 кг (26000 фунтов) известняка, 900 кг (2000 фунтов) железной руды и 230 кг (500 фунтов) плавикового шпата. После того, как печь была загружена, печь зажигается, и языки пламени движутся вперед и назад по поду, поскольку оператор меняет их направление на противоположное для обеспечения регенерации тепла. Химическое действие мартеновской печи заключается в снижении содержания углерода в шихте за счет окисления и удаления таких примесей, как кремний, фосфор, марганец и сера, которые, соединяясь с известняком, образуют шлак. Зарядка Tapping Teeming обратно к производству стали Вернуться на главную страницу

|

очаг+производство | Статья о мартеновском+производстве в The Free Dictionary

Мартеновское+производство | Статья о мартеновском+производстве The Free DictionaryМартен+производство | Статья о мартеновском+производстве The Free Dictionary

Слово, не найденное в Словаре и Энциклопедии.

Возможно, Вы имели в виду:

Пожалуйста, попробуйте слова отдельно:

открыть очаг производство

Некоторые статьи, соответствующие вашему запросу:

Не можете найти то, что ищете? Попробуйте выполнить поиск по сайту Google или помогите нам улучшить его, отправив свое определение.

Одной из трудностей в производстве стали является ее высокая температура плавления, около 1370°С (около 2500°F), что не позволяет использовать обычное топливо и печи. Чтобы преодолеть эту трудность, была разработана мартеновская печь; эта печь может работать при высокой температуре за счет регенеративного предварительного нагрева топливного газа и воздуха, используемых для сжигания в печи. При регенеративном предварительном нагреве выхлопные газы из печи проходят через одну из серии камер, содержащих массу кирпичной кладки, и отдают большую часть своего тепла кирпичам. Затем поток через топку реверсируется, и топливо и воздух проходят через нагретые камеры и нагреваются кирпичами. С помощью этого метода мартеновские печи могут достигать температуры до 1650 ° C (примерно 3000 ° F).

Одной из трудностей в производстве стали является ее высокая температура плавления, около 1370°С (около 2500°F), что не позволяет использовать обычное топливо и печи. Чтобы преодолеть эту трудность, была разработана мартеновская печь; эта печь может работать при высокой температуре за счет регенеративного предварительного нагрева топливного газа и воздуха, используемых для сжигания в печи. При регенеративном предварительном нагреве выхлопные газы из печи проходят через одну из серии камер, содержащих массу кирпичной кладки, и отдают большую часть своего тепла кирпичам. Затем поток через топку реверсируется, и топливо и воздух проходят через нагретые камеры и нагреваются кирпичами. С помощью этого метода мартеновские печи могут достигать температуры до 1650 ° C (примерно 3000 ° F). Весь горн и рабочий этаж возвышаются над уровнем земли на один этаж, а пространство под подом занимают рекуперационные камеры печи. Печь такого размера производит около 100 метрических тонн стали каждые 11 часов.

Весь горн и рабочий этаж возвышаются над уровнем земли на один этаж, а пространство под подом занимают рекуперационные камеры печи. Печь такого размера производит около 100 метрических тонн стали каждые 11 часов. Эти реакции происходят, когда металл в печи имеет температуру плавления, и печь выдерживают при температуре от 1540° до 1650° C (от 2800° до 3000° F) в течение многих часов, пока расплавленный металл не достигнет желаемого содержания углерода. Опытные мартеновщики часто могут судить об углеродистости металла по его внешнему виду, но обычно расплав проверяют, вынимая небольшое количество металла из печи, охлаждая его и подвергая физическому осмотру или химическому анализу. Когда содержание углерода в расплаве достигает желаемого уровня, из печи открывается выпуск через отверстие в задней части. Затем расплавленная сталь течет через короткий желоб в большой ковш, установленный под печью на уровне земли. Из ковша сталь разливается в чугунные изложницы, из которых формируются слитки обычно около 1,5 м (около 5 футов) в длину и 48 см (19в) кв. Эти слитки, являющиеся сырьем для производства всех видов стали, весят примерно 2,25 метрических тонны такого размера. В последнее время стали применяться методы непрерывной обработки стали без предварительного прохождения процесса литья слитков.

Эти реакции происходят, когда металл в печи имеет температуру плавления, и печь выдерживают при температуре от 1540° до 1650° C (от 2800° до 3000° F) в течение многих часов, пока расплавленный металл не достигнет желаемого содержания углерода. Опытные мартеновщики часто могут судить об углеродистости металла по его внешнему виду, но обычно расплав проверяют, вынимая небольшое количество металла из печи, охлаждая его и подвергая физическому осмотру или химическому анализу. Когда содержание углерода в расплаве достигает желаемого уровня, из печи открывается выпуск через отверстие в задней части. Затем расплавленная сталь течет через короткий желоб в большой ковш, установленный под печью на уровне земли. Из ковша сталь разливается в чугунные изложницы, из которых формируются слитки обычно около 1,5 м (около 5 футов) в длину и 48 см (19в) кв. Эти слитки, являющиеся сырьем для производства всех видов стали, весят примерно 2,25 метрических тонны такого размера. В последнее время стали применяться методы непрерывной обработки стали без предварительного прохождения процесса литья слитков.