Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

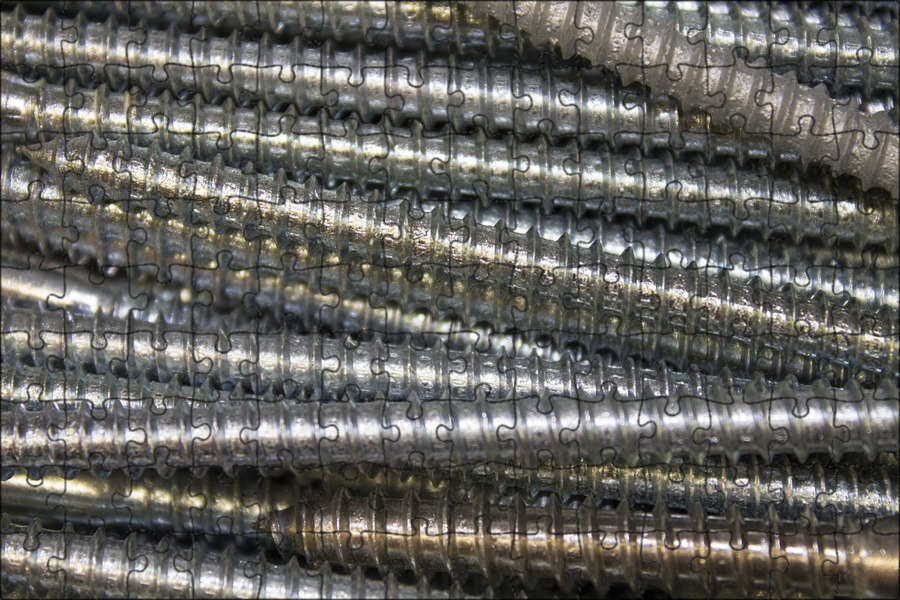

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Формы головок представлены на рис. 1.

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

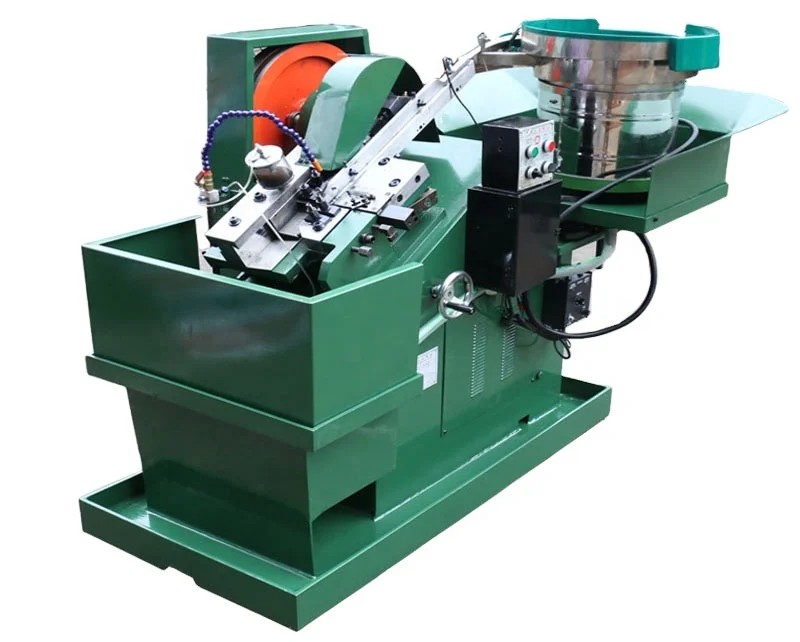

На первом этапе процесса изготовления формируется болванка или основа под шуруп. При этом повсеместно используется аппарат, аналогичный гвоздильному. Благодаря этому аппарату формируется головка шурупа, его наконечник длина. Диаметр будущего шурупа определяет используемая проволока.

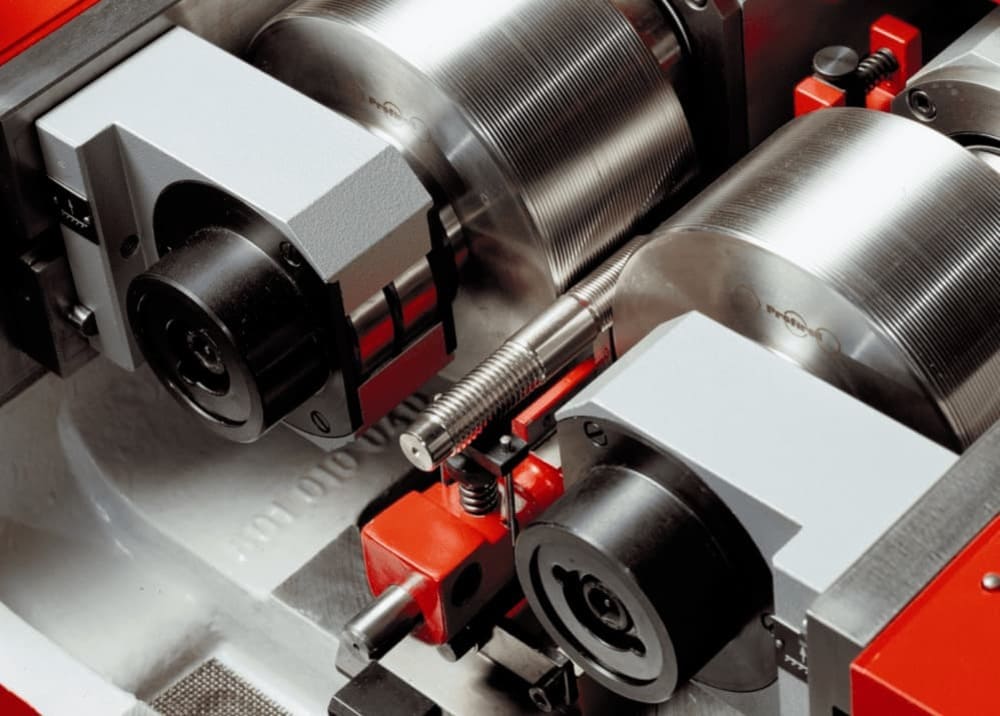

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

Технология производства шурупов и саморезов

Что такое шуруп? Шуруп (от немецкого Schraube) — это винт, который вворачивается в какой-либо мягкий материал (например, дерево), самостоятельно образуя в нём резьбу. Способность ввертывания в мягкие материалы шуруп получает за счет резьбы, покрывающей его стержень. Резьба шурупа отличается от резьбы винтов и болтов, которые вворачиваются в металл. Она выше и имеет больший шаг нарезки. Резьбовой участок шурупа конической формы, сужающийся к концу. Резьба может быть нарезана по всей длине или по части шурупа.

Она выше и имеет больший шаг нарезки. Резьбовой участок шурупа конической формы, сужающийся к концу. Резьба может быть нарезана по всей длине или по части шурупа.

Размеры шурупов разнообразны и зависят от того, для чего они предназначены. Так, например, есть совсем небольшой по размеру шуруп, который в простонародье называют «клопом», имеет длину 8 мм, а диаметр 4 мм, и часто служит в качестве крепления шильдиков к готовым изделиям. А для крепления железнодорожных рельс к шпалам используется так называемый путевой шуруп, который имеет длину 170 мм, а диаметр — 24 мм. Также шурупы имеют различные формы головок, которые определяются условиями монтажа, внешнему виду изделия и требованиями к монтируемой конструкции.

Формы головок представлены на рис. 1.

Виды головок и шлицов шурупов

Потайная. Полностью утапливается в материале закрепляемого элемента, а поверхность материала остается ровной. Потайная двойная. Усиленный вид потайной головки. Выдерживает большие нагрузки при монтаже в твердые материалы (даже при ударном методе).

Потайная двойная. Усиленный вид потайной головки. Выдерживает большие нагрузки при монтаже в твердые материалы (даже при ударном методе).

Потайная усеченная. Позволяет более эффективно прижимать закрепляемый элемент к материалу основания благодаря увеличению длины резьбы крепежного элемента, а также образования на головке упорной нижней площадки, перпендикулярной действию нагрузки на вырыв.

Потайная типа «рожок». Эффективно прижимает гипсокартон к материалу основания. Специальная выгнутая форма головки в виде рожка оптимально воспринимает нагрузку на вырыв. Полукруглая головка. Эффективно удерживает закрепляемый элемент благодаря широкой несущей поверхности. Используется в случаях, где нет необходимости сохранить поверхность закрепляемого элемента ровной.

Полукруглая головка с пресс-шайбой. Имеет увеличенную несущую поверхность и уменьшенную высоту головки. Этот вид головки благодаря расширенной несущей поверхности отлично подходит для закрепления листовых материалов.

Узкая цилиндрическая головка. Минимальная несущая поверхность головки. При монтаже полностью утапливается в закрепляемом элементе. Используется в крепежных элементах, которые фиксируются в материале основания и в закрепляемом элементе с помощью резьбы, выполняющей основную функцию закрепления.

Трапециевидная головка. Увеличенная несущая поверхность головки. На внутренней стороне располагаются стопорные насечки.

Шестигранная головка. Одна из самых старых видов головок крепежных элементов. Стандартизирована под соответствующие размеры ключей. Для монтажа с помощью электроинструмента используются специальные шестигранные насадки.

Шестигранная головка с пресс-шайбой. Функции те же, что и у простой шестигранной головки, но несущая поверхность больше. Для монтажа шурупов с помощью инструментов, например, отвертки или шестигранника, в головке шурупа формируют шлицы.

Шлицы могут быть:

- Прямые

- Крестообразные

- Комбинированные

- В виде шестиконечной звезды

- Шестигранники

- Внутренние шестигранники

Традиционный материал, используемый для изготовления шурупов это сталь СТ 08 КП или СТ 10 КП.

Как изготавливаются шурупы?

Первый этап — формирование болванки (основы) под шуруп. На этом этапе головку шурупа, его наконечник и длину формируют на автомате подобному гвоздильному. Используемая проволока определяет диаметр будущего шурупа.

Второй этап изготовления шурупа — это нарезание резьбы на его стержне. Нарезание резьбы происходит на специальных автоматах. Болванки шурупов засыпаются в бункер, из которого с помощью вибрационного транспортера и анкерного механизма они поштучно поступают в зону нарезки резьбы. При этом болванки строго ориентированы по отношению к рабочим элементам — плоским плашкам, которые перемещаются навстречу и параллельно друг другу, а также перпендикулярно оси шурупа, плотно прижимаясь к стержню шурупа. Плашки изготавливаются по основным параметрам резьбы шурупа (в России в соответствии с метрическими размерами, в других странах иногда используют плашки для нарезания дюймовой резьбы).

Благодаря такой схеме изготавливаются шурупы до диаметра 10-12 мм. Шурупы больших диаметров, как правило, изготавливаются методом горячей штамповки. Например, — путевой шуруп (диаметр — 24 мм, длина — 170 мм).

Технология изготовления саморезов.

Саморез способен нарезать резьбу не только в мягких материалах, таких как дерево или пластик, но и в металле или бетоне, за что вполне справедливо получил свое название. Это достигается за счет того, что его поверхность подвергают термической обработке (закалке). Также для оптимального вворачивания в скрепляемые конструкции, окончание самореза часто выполнено в виде сверла, которое при вворачивании просверливает отверстие необходимого диаметра.

1.Формирование сверла происходит на первом этапе изготовления, то есть в процессе формирования болванки.

2.На втором этапе формируется резьба самореза, так же как и на шурупе.

3.Следующий шаг — поверхностная закалка готового самореза. Этот этап очень важен, так как требуются не только высокие и стабильные характеристики стали, из которой изготавливается саморез, но также стабильные и точные приемы для ее закалки.

В России из-за отсутствия сырья со стабильными характеристиками, не всегда удается производить качественные саморезы, даже при наличии первоклассного оборудования и технологий. Закалка саморезов производится до твердости не менее 55 ед. по HRC (по Роквэллу).

4.Заключительный этап производства саморезов — защита от коррозии.

Самые распространенные способы:

- Фосфатирование;

- Оксидирование;

- Гальваническое цинкование желтым или белым цинком.

Производство самонарезающих винтов – Руководство по самонарезающим винтам, часть 3

В первых двух частях руководства по самонарезающим винтам мы рассмотрели различные типы самонарезающих винтов, а также различные типы головок и типы приводов. .

В этой части мы хотели бы показать вам основные процедуры изготовления винтов, познакомить вас с производством EJOT и познакомить вас с отдельными этапами производства на примере самонарезающего винта EJOT JT3-18- 5. 5.

5.

Два производственных процесса для производства резьбы

Прежде всего, проводится различие между двумя различными производственными процессами: механической обработкой и формованием. Механическая обработка играет довольно второстепенную роль в промышленном производстве. Она в основном используется для очень больших винтов, где процесс формования достиг своего предела.

Механообрабатывающее производство При механической обработке (нарезке резьбы) заготовке придают форму фрезерованием. Нить тоже сделана таким образом. Главный недостаток здесь — прочность шурупов. Механическая обработка заготовки разрушает зерновой поток сырья, что снижает несущую способность шнека.

Формовочное производство

Формовочное производство (резьбонарезное) является наиболее распространенным видом винтового производства. Здесь мы можем различать холодную формовку и горячую формовку. Большинство производителей используют процесс холодной штамповки, поэтому мы более подробно рассмотрим этот процесс, который мы также используем в EJOT.

Этапы производства самонарезающего шурупа бимет на примере JT3-18-5.5

В начале производства шурупа исходным материалом является проволока. Это означает термообработанную сталь или нержавеющую сталь, которая поставляется в рулонах, отсюда и название рулон. Во-первых, проволока отрезается до нужной длины и на этом этапе также придается форма. Этот процесс происходит в несколько этапов формования в зависимости от геометрии головки.Верхняя часть самонарезающего шурупа из нержавеющей стали обеспечивает идеальную защиту от коррозии и может использоваться в местах, подверженных воздействию погодных условий. Нижняя часть, где в дальнейшем изготавливается сверло, изготовлена из углеродистой стали. Преимущество этого материала по сравнению с нержавеющей сталью заключается в том, что он может быть закален и, таким образом, может без труда проникать в стальные конструкции.

На следующем этапе производства две детали свариваются вместе. Процесс сварки создает уникальное сочетание материалов самонарезающих винтов bi-met из коррозионно-стойкой верхней части из нержавеющей стали и закаливаемой области сверла.

Следующий шаг — щипковое наведение. Это так называемый процесс штамповки в закрытых штампах, который представляет собой тип процесса массивной штамповки. Типичное сверло формируется из заготовки винта. После защемления следующими этапами являются накатка резьбы и удаление заготовок, в результате чего на заготовке винта формируется резьба. Этот шаг представляет собой последний рабочий шаг для изменения геометрии.

В ходе следующего процесса закалки шурупы с биметаллической опорой частично закаляются. В чем особенность: нагревается только область сверла, а затем охлаждается на водяной бане. Это придает наконечнику твердость, необходимую для проникновения в конструкционную сталь толщиной до 18 мм. В то же время верхняя часть из нержавеющей стали сохраняет высокую коррозионную стойкость.

Затем винты покрываются гальваническим покрытием и смазываются. Покрытие служит двум целям: с одной стороны, оно защищает острие сверла от коррозии, а с другой стороны, такая структура слоев улучшает сборочные свойства самонарезающего винта.

Контроль качества проводится снова и снова в течение всего производственного процесса. Испытание на сверление является одним из примеров контроля качества. Винт должен просверливать стальную тестовую пластину, но не более заданного времени. Поскольку в процессе производства снова и снова используются смазочно-охлаждающие жидкости, винты очищаются в специальных моечных установках после отдельных рабочих операций.

После того, как наш исходный материал прошел все этапы процесса холодной штамповки, конечным результатом, дополненным уплотнительной шайбой, является готовый саморез EJOT известного вам качества. это.

В этой статье мы кратко представили различные методы изготовления винтов. На практике нарезание резьбы зарекомендовало себя как наиболее распространенный процесс, не в последнюю очередь из-за лучших механических свойств конечного продукта и возможности производить очень большие количества в единицу времени. В следующей части руководства по самонарезающим винтам мы рассмотрим вопрос краевых расстояний и объясним, что необходимо учитывать в отношении различных подконструкций.

Процесс производства саморезов

ВведениеКонструктивные особенности самонарезающего винта аналогичны режущему инструменту или сверлу. Как следует из названия, он не требует направляющего отверстия и служит крепежом.

Но задумывались ли вы когда-нибудь о том, как изготавливаются эти самонарезающие винты и какие шаги необходимо выполнить для изготовления самонарезающего винта?

В этой статье вы получите краткое представление о том, как производятся эти самонарезающие винты, и, наконец, мы познакомим вас с лучшей компанией по производству самонарезающих винтов, которая к вашим услугам.

- Провод

Шурупы-саморезы начинаются с проволоки разного диаметра в зависимости от калибра шурупа. Проволока, выбранная для изготовления самонарезающего винта, тверже материала, который будет соединяться.

Наиболее известный тип проволоки, используемой для изготовления саморезов в Газиабаде , устойчив к ржавчине и коррозии.

Первый и самый важный шаг в производстве самонарезающего винта — это выпрямление проволоки перед ее обрезкой до нужной длины.

- Рубрика

После правки проволоки проволока подается в проходческий станок, который отрезается по длине, перемещается на матрицу и выполняется.

Чтобы справиться с напряжением сдвига и растягивающими или комбинированными нагрузками на болтовые соединения, требуется термическая обработка винтов. Термическая обработка шнеков из нержавеющей стали используется для растворения крупных частиц карбида хрома.

Саморезы в Дели установлены вертикально для обеспечения равномерного нагрева и закалки в печи, где винты нагреваются для удаления загрязнений. Они закалены в масле, чтобы зафиксировать их твердость.

После этого процесса нагрева проволока подается в рубочную машину, где ее отрезают по длине, передают в матрицу и выполняют.

- Нарезание резьбы

Несколько методов изготовления самонарезающих винтов из материала Kanpur включают вычитание путем шлифовки или резки, деформацию прокаткой, формованием, аддитивными методами или литьем. Основным фактором этих саморезов является головка сверла, которая может иметь размер острия 2, 3, 4, 5, а другие более высокие числа указывают на более длинный наконечник.

Для создания рисунка резьбы с помощью процесса деформации методом штампа заготовку помещают между регулируемыми штампами, которые имеют канавки для создания заданной глубины резьбы. При приложении давления заготовка скручивается, что приводит к вдавливанию рисунка резьбы в проволоку.

Эксперт по винтам производит высококачественные самонарезающие винты в Бангалоре.

Заключение

Производитель саморезов в Индии, Эксперты по шурупам не идут на компромисс в отношении качества материала, который мы поставляем клиентам для дальнейшего строительства.