Технология производства сахара

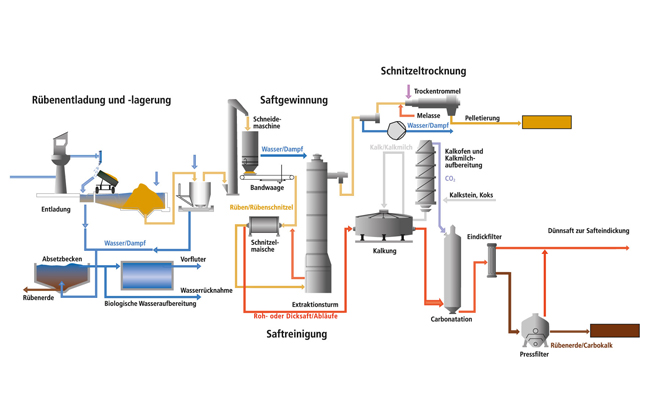

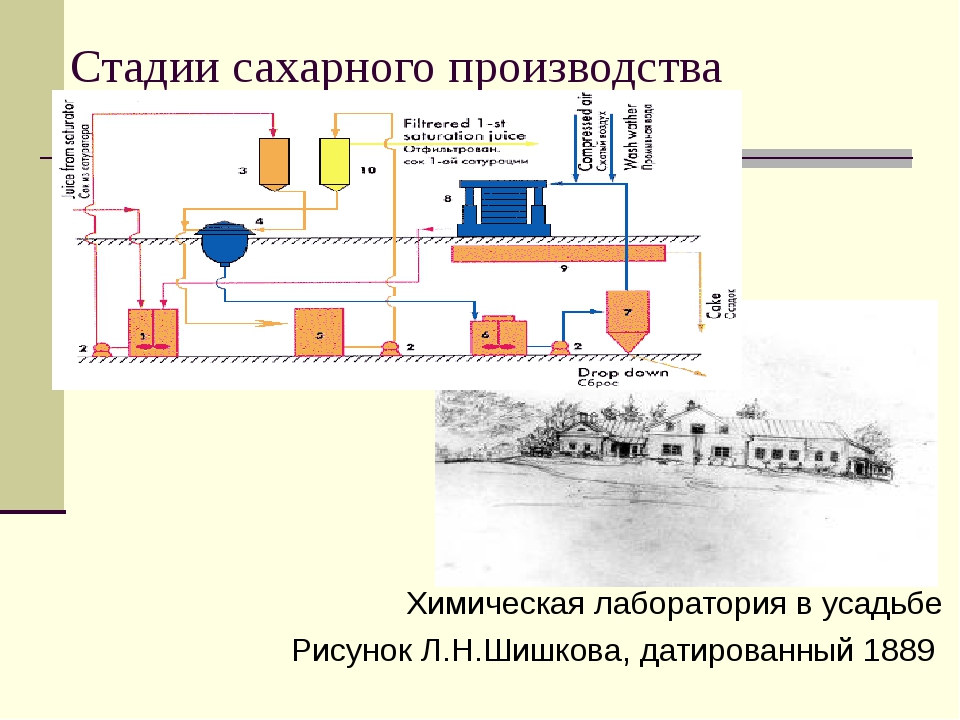

Технология производства сахара – многоуровневая цепочка, которая состоит из нескольких этапов:

— мытье и очистка сырья от примесей;

— получение свекловичной стружки;

— выработка диффузионного сока и его очищение;

— получение сиропа;

— выделение из сиропа сахара;

— переработка сахарной массы в сахар-песок;

— фасовка и хранение готового продукта.

Мытье и очистка

При механизированной уборке сахарной свеклы примеси в ней составляют до 12% от общей массы, причем кроме земли и ботвы в примесях могут быть камни и даже некоторые металлические предметы. Все это необходимо отделить от полезной части плодов. Для мытья свеклы применяется барабанная свекломойка и водоотделитель, оснащенные улавливателями для примесей. Правильно выполненная мойка позволит избежать поломок последующего оборудования для производства сахара.

Произодство сахара из сахарной свеклы — получение свекловичной стружки

Измельчение свеклы – процесс превращения ее в стружку на свеклорезках, которые с помощью диффузионных ножей, установленных на рамках, режут плоды на мелкие части. Толщина стружки в 1 мм – оптимальная толщина для дальнейшей переработки.

Измельчение свеклы – процесс превращения ее в стружку на свеклорезках, которые с помощью диффузионных ножей, установленных на рамках, режут плоды на мелкие части. Толщина стружки в 1 мм – оптимальная толщина для дальнейшей переработки.

Внутри корпуса свеклорезки, плоды вращаются с помощью улитки, которая под действием центробежной силы прижимает плоды к режущей кромке ножей. В процессе скольжения вдоль неподвижных ножей свекла превращается в стружку, которая проходя между ножами попадает в контейнер для дальнейшей переработки. Из всего оборудования для производства сахара свеклорезки требуют самой сложно очистки с помощью сжатого воздуха, и периодической замены ножей.

Выработка диффузионного сока

Процесс извлечения сахарозы из свеклы по технологии производства сахара является достаточно примитивным – свекловичную стружку размачивают в горячей воде в промышленных диффузорах, что размягчает ее волокна и выпускает сок.

Обычно используется несколько последовательных диффузоров, для выработки более концентрированного сока. Для дальнейшей переработки диффузионный сок необходимо очистить от ставшей бесполезной свекловичной стружки. Смесь из сока и стружки помещают в пульповые ловушки, где происходит фильтрация.

Диффузионный сок, даже очищенный от остатков плодов, остается сложным многокомпонентным составом, в котором кроме сахара также содержится белок, пектин, аминокислоты и так далее. С помощью вакуум-фильтров и сатураторов производится процесс очистки сахарного сиропа от примесей.

Выделение сахара из сиропа

Сахарный сироп, полученный после очищения сока, содержит слишком много воды (до 75%), которую удаляют в выпарной установке, получая сироп, содержащий до 70% сухих веществ. После этого, согласно технологии производства сахара, с помощью вакуум-аппарата сироп сгущают до содержания сухих веществ в 93,5%, получая утфель, который после прохождения процесса кристаллизации станет обычным сахаром.

После этого, согласно технологии производства сахара, с помощью вакуум-аппарата сироп сгущают до содержания сухих веществ в 93,5%, получая утфель, который после прохождения процесса кристаллизации станет обычным сахаром.

Кристаллизация сахара — завершающий этап технологического процесса производства сахара

Утфель, полученный из вакуум-аппаратов отправляется в центрифугу, где кристаллизуется, после чего высушивается горячим воздухом и через виброконвейер отправляется в сушильно-охладительную установку, после чего сортируется с помощью вибросита.

Несмотря на достаточно длинную технологическую цепочку, большая часть оборудования для производства сахара обладает достаточно простым принципом действия. Простой принцип работы отдельных аппаратов облегчает, как обслуживание, так и ремонт всех видов необходимой техники, что позволяет с достаточно небольшими затратами производить сахар в промышленных масштабах.

Производство сахара. Термины и определения – РТС-тендер

ГОСТ Р 52678-2006

Группа Н00

ОКС 67.180.10

ОКСТУ 9101

Дата введения 2008-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 397 «Продукция сахарной промышленности»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 449-ст

N 449-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий в области производства сахара.

Для каждого понятия установлен один стандартизованный термин.

Наличие квадратных скобок в терминологической статье означает, что в нее включены два термина, имеющие общие терминоэлементы.

В алфавитном указателе данные термины приведены отдельно с указанием номера статьи.

Приведенные определения можно при необходимости изменить, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

Термины и определения общетехнических понятий, необходимые для понимания текста стандарта, приведены в приложении А.

1 Область применения

Настоящий стандарт устанавливает термины и определения понятий в области производства сахара.

Термины, установленные настоящим стандартом, предназначены для применения во всех видах документации и литературы по производству сахара, входящих в сферу работ по стандартизации и/или использующих результаты этих работ.

2 Термины и определения

Общие понятия

1 сахарное производство: Отрасль пищевой промышленности, предназначенная для получения сахара из первичного и вторичного сахаристого сырья.

Примечание — К первичному сахаристому сырью относится сахарная свекла, к вторичному — белый сахар и тростниковый сахар-сырец.

2 свеклосахарное производство: Отрасль пищевой промышленности, предназначенная для получения сахара из сахарной свеклы.

3 сахарорафинадное производство: Отрасль пищевой промышленности, предназначенная для получения сахара-рафинада из первичного и вторичного сахаристого сырья.

Технологические процессы производства сахара

4 хранение сахарной свеклы: Поддержание на заданном уровне исходных технологических свойств сахарной свеклы с момента ее уборки до переработки путем выполнения определенных технологических операций.

5 вентилирование кагатов сахарной свеклы: Принудительный воздухообмен в кагатах сахарной свеклы с целью поддержания оптимальных условий хранения.

6 гидроподача сахарной свеклы: Перемещение сахарной свеклы с кагатного поля или бурачной гидротранспортером.

7 мойка сахарной свеклы: Удаление примесей с поверхности корнеплодов сахарной свеклы водой.

Примечание — К примесям относят прилипшие землю, песок, сорняки, солому и др.

8 изрезывание сахарной свеклы: Измельчение корнеплодов сахарной свеклы в свекловичную стружку.

9 ошпаривание свекловичной стружки: Тепловая обработка свекловичной стружки с целью денатурации протоплазмы клеток свекловичной ткани.

Примечание — Денатурация протоплазмы клеток свекловичной ткани — необратимое изменение естественных свойств протоплазмы клеток свеклы под воздействием различных факторов.

10 получение диффузионного сока: Извлечение сахарозы с сопутствующими несахарами из свекловичной стружки горячей водой.

11 экстрагирование сахарозы: Извлечение сахарозы из свекловичной стружки специально подготовленной водой.

12 отжатие жома: Механическое обезвоживание сырого жома путем его прессования.

13 гранулирование жома: Прессование рассыпчатого сушеного жома в гранулы.

14 очистка диффузионного сока: Удаление несахаров из диффузионного сока с целью повышения его чистоты.

15 известково-углекислотная очистка сахаросодержащих растворов: Удаление несахаров из сахаросодержащих растворов с применением извести и диоксида углерода.

16 предварительная дефекация диффузионного сока: Обработка диффузионного сока кальцийсодержащими реагентами с целью коагуляции высокомолекулярных несахаров.

17 дефекация преддефекованного сока [фильтрованного сока первой ступени сатурации, клеровки тростникового сахара-сырца]: Обработка преддефекованного сока [фильтрованного сока первой ступени сатурации, клеровки тростникового сахара-сырца] известковым молоком с целью разложения несахаров.

18 сатурация сахаросодержащего раствора: Обработка сахаросодержащего раствора сатурационным газом с целью удаления несахаров путем адсорбции.

19 первая ступень сатурации: Обработка дефекованного сока или клеровки тростникового сахара-сырца сатурационным газом.

20 вторая ступень сатурации: Обработка сока первой ступени сатурации или клеровки тростникового сахара-сырца сатурационным газом.

21 очистка печного газа: Удаление содержащихся в печном газе механических примесей и смолистых веществ с последующим охлаждением.

22 отстаивание сока первой ступени сатурации [преддефекованного сока, сока второй ступени сатурации, жомопрессовой воды, транспортерно-моечной воды]: Разделение твердой и жидкой фаз сока первой ступени сатурации [преддефекованного сока, сока второй ступени сатурации, жомопрессовой воды, транспортерно-моечной воды] под действием гравитационных сил.

23 фильтрование сока первой ступени сатурации [сока второй ступени сатурации, сульфитированного сока, сиропа, клеровки тростникового сахара-сырца]: Разделение твердой и жидкой фаз сока первой ступени сатурации [сока второй ступени сатурации, сульфитированного сока, сиропа, клеровки тростникового сахара-сырца] посредством пористой фильтровальной перегородки.

24 обессахаривание фильтрационного осадка [адсорбента]: Извлечение сахарозы из фильтрационного осадка [адсорбента] путем промывания его водой.

25 сульфитация сока [сиропа, клеровки тростникового сахара-сырца, воды]: Обработка сока [сиропа, клеровки тростникового сахара-сырца, воды] диоксидом серы, сернистой кислотой или ее солями.

26 адсорбционная очистка сахаросодержащих растворов: Удаление несахаров из сахаросодержащих растворов адсорбентами.

27 сгущение очищенного сока: Удаление воды из очищенного сока путем выпаривания.

28 кристаллизация сахарозы: Выделение сахарозы в виде кристаллов из пересыщенных сахаросодержащих растворов.

29 двухкристаллизационная схема кристаллизации сахарозы: Технологическая схема кристаллизации сахарозы, включающая две последовательные ступени кристаллизации с получением утфелей и сахаров I и II кристаллизации и мелассы.

30 трехкристаллизационная схема кристаллизации сахарозы: Технологическая схема кристаллизации сахарозы, включающая три последовательные ступени кристаллизации с получением утфелей и сахаров I, II и III кристаллизации и мелассы.

31 пятикристаллизационная схема кристаллизации сахарозы: Технологическая схема кристаллизации сахарозы, включающая пять последовательных ступеней кристаллизации, из которых две первые — с получением рафинадных утфелей и белого сахара, три последующие — с получением утфелей и сахаров I, II, III продуктовой кристаллизации и рафинадной патоки.

32 шестикристаллизационная схема кристаллизации сахарозы: Технологическая схема кристаллизации сахарозы, включающая шесть последовательных ступеней кристаллизации, из которых три первые — с получением рафинадных утфелей и белого сахара, три последующие — с получением утфелей и сахаров I, II, III продуктовой кристаллизации и рафинадной патоки.

33 уваривание утфеля: Получение утфельной массы путем удаления воды из концентрированных сахаросодержащих растворов до пересыщения выпариванием, введения затравочного материала в пересыщенный раствор и наращивания кристаллов сахарозы.

34 раскачивание утфеля: Добавление к утфелю менее концентрированных сахаросодержащих растворов с целью достижения необходимой текучести утфеля.

35 центрифугирование утфеля: Разделение утфеля на кристаллы сахара и межкристальный раствор под действием центробежных сил.

36 промывание сахара: Удаление пленки межкристального раствора с поверхности кристаллов сахара в роторе центрифуги водой или клерсом.

37 рассеивание сахара: Разделение кристаллов сахара по фракциям просеиванием через сита.

38 бестарное хранение сахара: Хранение сахара насыпью в специальных сооружениях.

Примечание — К специальным сооружениям относят склады силосного или ангарного типа.

39 аффинация сахара II кристаллизации [III кристаллизации, сахара-сырца]: Очистка сахара II кристаллизации [III кристаллизации, сахара-сырца] путем замены пленки межкристального раствора на его кристаллах оттеком более высокой чистоты.

40 клерование сахара [сахара-сырца, сахара II, III кристаллизации, I, II, III продуктовой кристаллизации сахарорафинадного производства]: Растворение кристаллов сахара [сахара-сырца, сахара II, III кристаллизации, I, II, III продуктовой кристаллизации сахарорафинадного производства] в воде, очищенном диффузионном соке, сиропе, промое, оттеке.

41 прессование сахара: Формирование кусочков сахара определенной формы и размеров из рафинадной кашки или влажного кристаллического сахара.

Показатели качества продуктов производства сахара

42 загрязненность сахарной свеклы: Показатель, характеризующий содержание в партии корнеплодов сахарной свеклы примесей органического и минерального происхождения, выраженный в процентах к массе сахарной свеклы.

43 брак свекловичной стружки: Мелкие кусочки свекловичной стружки, мезга, а также неразрезанные пластинки, не отвечающие установленным показателям качества свекловичной стружки.

44 соковый коэффициент сахарной свеклы: Показатель, характеризующий содержание массовой доли жидкой фазы в тканях сахарной свеклы.

45 степень очистки сахаросодержащих растворов: Величина, характеризующая меру удаления несахаров при очистке сахаросодержащих растворов, выраженная в процентах к их первоначальной массе.

46 степень обесцвечивания сахаросодержащих растворов: Величина, характеризующая уменьшение цветности сахаросодержащих растворов за счет удаления красящих веществ, выраженная в процентах к первоначальной цветности.

47 эффект кристаллизации сахаросодержащих растворов: Величина, характеризующая степень выделения кристаллического сахара из сахаросодержащего раствора, определяемая как разность между чистотой сахаросодержащего раствора, поступающего на кристаллизацию, и чистотой межкристального раствора утфеля в конце процесса.

Химико-технический контроль продуктов производства сахара

48 отбор диффузионного сока: Количество диффузионного сока, отбираемого из диффузионной установки, выраженное в процентах к массе переработанной сахарной свеклы.

49 степень извлечения сахарозы: Показатель, характеризующий меру выделения сахарозы из сырья, выраженный в относительных единицах.

50 верстат завода по сахарозе: Количество сахарозы, содержащейся в промежуточных продуктах производства, наполняющих собой аппараты, трубопроводы и сборники, выраженное в единицах массы.

Примечание — К промежуточным продуктам производства относятся: диффузионный сок, очищенный сок, сироп, клеровка, утфель, оттеки, сахар II и последующих ступеней кристаллизации.

51 рандеман: Показатель, характеризующий расчетный выход сахарозы из промежуточного продукта производства сахара в результате завершения всех процессов, предусмотренных технологической схемой, выраженный в процентах к его массе.

52 инверсионная поляриметрия: Метод определения массовой доли сахарозы в продукте, основанный на сравнении удельного угла вращения плоскости поляризации раствора до и после инверсии сахарозы.

Алфавитный указатель терминов на русском языке

аффинация сахара II кристаллизации | 39 |

аффинация сахара-сырца | 39 |

аффинация сахара III кристаллизации | 39 |

брак свекловичной стружки | 43 |

вентилирование кагатов сахарной свеклы | 5 |

верстат завода по сахарозе | 50 |

вторая ступень сатурации | 20 |

гидроподача сахарной свеклы | 6 |

гранулирование жома | 13 |

дефекация диффузионного сока предварительная | 16 |

дефекация клеровки тростникового сахара-сырца | 17 |

дефекация преддефекованного сока | 17 |

дефекация фильтрованного сока первой ступени сатурации | 17 |

загрязненность сахарной свеклы | 42 |

изрезывание сахарной свеклы | 8 |

клерование сахара | 40 |

клерование сахара II кристаллизации | 40 |

клерование сахара II продуктовой кристаллизации сахарорафинадного производства | 40 |

клерование сахара I продуктовой кристаллизации сахарорафинадного производства | 40 |

клерование сахара-сырца | 40 |

клерование сахара III кристаллизации | 40 |

клерование сахара III продуктовой кристаллизации сахарорафинадного производства | 40 |

коэффициент сахарной свеклы соковый | 44 |

кристаллизация сахарозы | 28 |

мойка сахарной свеклы | 7 |

обессахаривание адсорбента | 24 |

обессахаривание фильтрационного осадка | 24 |

отбор диффузионного сока | 48 |

отжатие жома | 12 |

отстаивание жомопрессовой воды | 22 |

отстаивание преддефекованного сока | 22 |

отстаивание сока второй ступени сатурации | 22 |

отстаивание сока первой ступени сатурации | 22 |

отстаивание транспортерно-моечной воды | 22 |

очистка диффузионного сока | 14 |

очистка печного газа | 21 |

очистка сахаросодержащих растворов адсорбционная | 26 |

очистка сахаросодержащих растворов известково-углекислотная | 15 |

ошпаривание свекловичной стружки | 9 |

первая ступень сатурации | 19 |

получение диффузионного сока | 10 |

поляриметрия инверсионная | 52 |

прессование сахара | 41 |

производство сахарное | 1 |

производство сахарорафинадное | 3 |

производство свеклосахарное | 2 |

промывание сахара | 36 |

рандеман | 51 |

раскачивание утфеля | 34 |

рассеивание сахара | 37 |

сатурация сахаросодержащего раствора | 18 |

сгущение очищенного сока | 27 |

степень извлечения сахарозы | 49 |

степень обесцвечивания сахаросодержащих растворов | 46 |

степень очистки сахаросодержащих растворов | 45 |

сульфитация воды | 25 |

сульфитация клеровки тростникового сахара-сырца | 25 |

сульфитация сиропа | 25 |

сульфитация сока | 25 |

схема кристаллизации сахарозы двухкристаллизационная | 29 |

схема кристаллизации сахарозы пятикристаллизационная | 31 |

схема кристаллизации сахарозы трехкристаллизационная | 30 |

схема кристаллизации сахарозы шестикристаллизационная | 32 |

уваривание утфеля | 33 |

фильтрование клеровки тростникового сахара—сырца | 23 |

фильтрование сиропа | 23 |

фильтрование сока второй ступени сатурации | 23 |

фильтрование сока первой ступени сатурации | 23 |

фильтрование сульфитированного сока | 23 |

хранение сахара бестарное | 38 |

хранение сахарной свеклы | 4 |

центрифугирование утфеля | 35 |

экстрагирование сахарозы | 11 |

эффект кристаллизации сахаросодержащих растворов | 47 |

Приложение А (справочное).

Термины и определения понятий, необходимые для понимания текста стандарта

Термины и определения понятий, необходимые для понимания текста стандарта

Приложение А

(справочное)

А.1 кагат: Насыпь корнеплодов сахарной свеклы правильной геометрической формы трапецеидального сечения определенных размеров.

А.2 кагатное поле: Площадка, подготовленная для хранения корнеплодов сахарной свеклы.

А.3 бурачная: Специальное сооружение открытого типа, размещенное ниже уровня земли, предназначенное для кратковременного хранения сахарной свеклы.

А.4 транспортерно-моечная вода: Смесь загрязненных вод после гидротранспортера и свекломойки.

А.5 свекловичная стружка: Срезы сахарной свеклы определенных размеров и формы, получаемые путем изрезывания корнеплодов сахарной свеклы.

А.6 мезга: Мельчайшие частицы свекловичной стружки.

А. 7 жомопрессовая вода: Вода, отделенная от жома в процессе его прессования.

7 жомопрессовая вода: Вода, отделенная от жома в процессе его прессования.

А.8 диффузионный сок: Сок, извлеченный из свекловичной стружки в процессе экстрагирования сахарозы.

А.9 известняковый камень: Природный материал, служащий для получения известкового молока и сатурационного газа.

А.10 известь: Оксид кальция с примесями, присущими известняковому камню, полученный при его обжиге.

А.11 печной газ: Газ, образующийся в процессе обжига известнякового камня.

А. 12 известковое молоко: Продукт гашения извести, представляющий собой водную суспензию гидроксида кальция заданной плотности.

А. 13 сатурационный газ: Печной газ, содержащий диоксид углерода, охлажденный и очищенный в газопромывателе, используемый для сатурации сока, клеровки тростникового сахара-сырца.

А. 14 преддефекованный сок: Диффузионный сок, прошедший стадию преддефекации.

14 преддефекованный сок: Диффузионный сок, прошедший стадию преддефекации.

А.15 дефекованный сок [клеровка тростникового сахара-сырца]: Диффузионный сок [клеровка тростникового сахара-сырца], обработанный известковым молоком.

А.16 сатурационный сок [клеровка тростникового сахара-сырца]: Дефекованный сок [клеровка тростникового сахара-сырца], обработанный сатурационным газом.

А.17 сульфитированный сок [сироп, клеровка тростникового сахара-сырца]: Сок [сироп, клеровка тростникового сахара-сырца], обработанный диоксидом серы, сернистой кислотой или ее солями.

А.18 очищенный диффузионный сок: Диффузионный сок, прошедший все стадии очистки согласно технологической схеме.

А.19 промой: Раствор, образующийся при обессахаривании отфильтрованного осадка или адсорбента путем промывания его водой.

А. 20 утфель: Масса, состоящая из кристаллов сахарозы и межкристального раствора.

20 утфель: Масса, состоящая из кристаллов сахарозы и межкристального раствора.

А.21 межкристальный раствор утфеля: Жидкая фаза, представляющая собой насыщенный или пересыщенный раствор сахарозы, содержащий несахара.

А.22 оттек: Межкристальный раствор, отделяемый при центрифугировании утфеля.

А.23 затравочный материал: Твердая масса или суспензия, содержащая мелкие кристаллы сахара и жидкость-стабилизатор.

А.24 клеровка: Раствор сахара [сахара-сырца, сахара II, III кристаллизации, I, II, III продуктовой кристаллизации сахарорафинадного производства] в очищенном диффузионном соке, сиропе, оттеке, промое или воде.

А.25 клерс: Концентрированный раствор сахара высокой чистоты.

А.26 утфель I кристаллизации: Утфель I ступени кристаллизации, предназначенный для получения белого сахара.

А. 27 утфель II кристаллизации [III кристаллизации]: Утфель II [III] ступени кристаллизации, предназначенный для извлечения кристаллической сахарозы путем переработки оттеков утфеля I кристаллизации.

27 утфель II кристаллизации [III кристаллизации]: Утфель II [III] ступени кристаллизации, предназначенный для извлечения кристаллической сахарозы путем переработки оттеков утфеля I кристаллизации.

А.28 сахар II кристаллизации [III кристаллизации]: Сахар, полученный в результате центрифугирования утфеля II кристаллизации [III кристаллизации].

А.29 рафинадная кашка: Смесь кристаллов сахара и клерса влажностью до 3%, полученная после промывания сахара в центрифуге и направленная на прессование.

А.30 утфель рафинадной кристаллизации сахарорафинадного производства: Утфель I, II и III ступеней кристаллизации, предназначенный для получения сахара-рафинада.

А.31 утфель продуктовой кристаллизации сахарорафинадного производства: Утфель I, II, III,* предназначенный для извлечения кристаллической сахарозы путем переработки оттеков утфеля II, III ступени рафинадной кристаллизации согласно технологической схеме.

________________

* Текст соответствует оригиналу. — Примечание изготовителя базы данных.

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2007

Обзор рынка – Сахарный сегмент – Бизнес Компании – Годовой отчет «Группы Компаний «Русагро» за 2020 г.

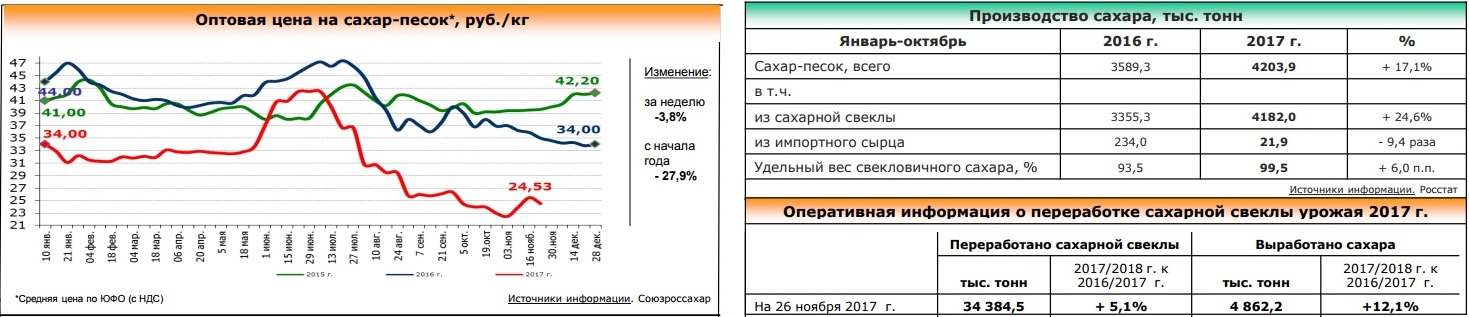

Согласно данным Министерства сельского хозяйства Российской Федерации, в 2020 г. валовой сбор сахарной свеклы в России сократился на 40 % по сравнению с предыдущим годом и составил 32 млн тонн: уменьшилась как площадь посевов (−19 %), так и урожайность данной культуры (−25 %). Сокращение площади посевов сахарной свеклы обусловлено падением доходности сахарной свеклы в сравнении с другими культурами. Это связано с уменьшением цен на свеклу ввиду высокого урожая в предыдущем сезоне и ростом цен на другие культуры. Урожайность упала из-за погодных условий в сельскохозяйственном сезоне-2020/2021, которые при этом привели к росту содержания сахара в свекле с 18,0 до 19,2 %. В результате за 2020 календарный год в стране было переработано 35,1 млн тонн свеклы (−24 %), а за сезон-2020/2021 – 31,0 млн тонн, что на 38 % ниже уровня предыдущего сезона.

В результате за 2020 календарный год в стране было переработано 35,1 млн тонн свеклы (−24 %), а за сезон-2020/2021 – 31,0 млн тонн, что на 38 % ниже уровня предыдущего сезона.

Производство сахара за 2020 календарный год упало на 20 % (−1,5 млн тонн) – до 5,7 млн тонн. В первом полугодии (в рамках сезона-2019/2020) было произведено 0,9 млн тонн, во втором (в рамках сезона-2020/2021) – 4,8 млн тонн. В 2021 г. до окончания сезона-2020/2021 может быть произведено еще около 0,3 млн тонн. Итого объем производства за сезон-2020/2021 оценивается в 5,2 млн тонн сахара – на 34 % меньше (−2,6 млн тонн) предыдущего сезона. При ежегодном потреблении сахара в России на уровне 5,8–6,0 млн тонн высокие переходящие остатки позволят обеспечить внутренний спрос. На конец 2019 г. они составили 6,5 млн тонн, а на конец сезона-2019/2020 – 3,1 млн тонн.

–24 % 35,1 млн тонн переработано сахарной свеклы заводами в России в 2020 г.

1,2 п. п. 19 % сахаристость урожая сахарной свеклы 2020 г.

–20 % 5,7 млн тонн производство сахара в России в 2020 г.

В результате снижения урожая сахарной свеклы в 2020 г. производство сахара упало на 20 % и достигло 5,7 млн тонн в календарном году. Тем не менее высокие переходящие остатки позволят удовлетворить внутренний спрос и продолжить экспортировать сахар.

Объем переработанной сахарной свеклы за календарный год, млн тоннКомментарий: данные по производству сахара приведены с учетом сахара, произведенного из мелассы. Объем переработанной сахарной свеклы за сезон, млн тоннКомментарий: данные по производству сахара приведены с учетом сахара, произведенного из мелассы. Объем производства сахара за календарный год, млн тоннКомментарий: данные по производству сахара приведены с учетом сахара, произведенного из мелассы. Объем производства сахара за сезон, млн тоннКомментарий: данные по производству сахара приведены с учетом сахара, произведенного из мелассы.Источник: Союз сахаропроизводителей России (Союзроссахар)

Технология производства сахара из сахарной свеклы реферат по истории

1.ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ 1.1.П Р И Е М К А С А Х А Р Н О Й С В Е К Л Ы Производство сахара-песка на свеклосахарных заводах осу- ществляется по типовым технологическим схемам или по схемам, к ним приближающимся.Типовые технологические схемы разрабатываются на основе современных достижений науки и техники при условии по- лучения вырабатываемого продукта высокого качества.Для выполнения отдельных операций в технологической схеме применяется типовое технологическое оборудование. При уборке и транспортировке свеклы кроме зелени, прилипшей к свекле, к ней примешиваются мелкие и тяжелые примеси. При приемке сахарной свеклы на завод, сырьевая лаборатория проводит анализ получаемой свеклы. Технологическое качество сахарной свеклы ха- рактеризуется рядом показателей, из которых основными являются сахаристость и чистота свекловичного сока свеклы, они взаимосвя- заны: с увеличением сахаристости повышается и его чистота. Приемку сахарной свеклы, отбор образцов, определение загряз- ненности и сахаристости проводят в соответствии с требованиями ГОСТ 17421-82 «Свекла сахарная для промышленной переработки.Тре- бования при заготовках «,договора, контракции и инструкции по приемке, хранению и учету сахарной свеклы. Корнеплоды кондиционной сахарной свеклы должны соответство- вать следующим требованиям: физическое состояние не потерявшие тургор цветушные корнеплоды,% не более 1 подвяленные корнеплоды,% не более 5 корнеплоды с сильными механическими повреждениями,% не более 12 зеленая масса,% не более 3 содержание мумифицированных, подмороженных, загнивших корнеп- лодов не допускается. Партии свеклы осматриваются, делятся по категориям, взвешива- ются вместе с транспортом. Проводится определение общей загряз- ненности, а затем на полуавтоматической линии УЛС-1-сахаристости. . 1.2.Х Р А Н Е Н И Е С В Е К Л Ы После проведения технологической оценки сахарной свеклы,она поступает на хранение. Корнеплоды укладывают в кагаты на предва- рительно подготовленном кагатном поле. Корнеплоды сахарной свек- лы — живые организмы, в которых протекают процессы дыхания, а при неправильном хранении может происходить прорастание и загнивание корнеплодов сахарной свеклы. Прорастание характеризуется отношением массы ростков к массе всей свеклы в образце. Прорастание начинается через 5-7 суток после уборки при повышенной температуре и влажности. Корнеплоды, находящиеся в кагате, прорастают неравномерно: в верхней части в 2 раза больше, чем в нижней. Прорастание — отрицательное явление, так как ведет к потерям сахарозы, в связи с усилением дыхания и увеличения выделения теплоты. Интенсивнее прорастают корнеплоды в невентилируемых кагатах, и те, на которых остались ростовые почки. Для борьбы с прорастанием удаляют верхушки головки корнеплода при уборке и обрабатывают корнеплоды перед укладкой в кагаты 1%-ым раствором натриевой соли гидразида малеиновой кислоты (3-4л на 1т свеклы). Если головка свеклы низко срезана, или она слегка подвялена, то при укладке в кагаты используют 0,3%-ый раствор пи- рокатехина (3-4л на 1т свеклы). Микроорганизмы в первую очередь развиваются на отмерших клет- ках, механически поврежденных, подмороженных и увядших участках корнеплодов, затем поражаются живые, но ослабленные клетки. Поэ- тому важным условием предохранения сырья от порчи является его целостность. Необходимо создать благоприятные условия для защит- ных реакций в ответ на механические и другие повреждения. Для подавления жизнедеятельности микрофлоры на корнеплодах применяют 0,3%-ый раствор пирокатехина, 18-20%-ый раствор углеам- миаката (2-2,5% на 1т свеклы), препарат ФХ-1(1-1,5% к массе обра- батываемой свеклы). ФХ-1 представляет собой суспензию свежего фильтрационного осадка =1,05-1,15г/см , обработанного свежей хлорной известью(1,5% к массе свеклы). Большое значение имеет температура и влажность как для про- растания, так и для развития микроорганизмов. Поддержание темпе- ратуры 1-2 С, газового состава воздуха в межкорневом прост- ранстве, влажности с помощью принудительного вентилирования кага- тов, ликвидация очагов гниения способствуют сохранению корнепло- дов сахарной свеклы от гниения, прорастария. Минимальные потери сырья обеспечивают хранение его на комп- альную мойку для боя и хвостиков, а ботва, черешки листьев и мел- кие кусочки свеклы поступают на транспортер и далее в жомохрани- лище или на реализацию. Отсортированные хвостики и бой свеклы из свекломойки насосом подают в открытый лоток и шнеком-водоотделителем направляют на элеватор, которым вместе со свеклой транспортируют к свеклорезкам. Такой тракт подачи наиболее эффективен, так как здесь наи- больший эффект отделения примесей от свеклы, наименьшие потери свеклы при очистке и транспортировке и не происходит потерь хвостиков и боя, которые в противном случае составили бы примерно 3%. 1.4. М О Й К А С В Е К Л Ы. Количество прилипших к свекле загрязнений составляет при ручной уборке (1-3)% от массы свеклы и при поточной механизирован- ной уборке комбайном (10-12)%. Микроорганизмы заносятся с почвой, оставшейся на корнях свеклы. Следовательно, свеклу необходимо отмыть от прилипшей к ней почвы, во-первых, для предохранения ножей в резке от их притупле- ния и, во-вторых, для предупреждения загрязнения диффузионного сока. Свекла частично отмывается от приставших к ней примесей в гидравлическом транспортере и свеклоподъемных устройствах. Для окончательной очистки свеклы от загрязнений и дополнительного от- деления тяжелых и легких примесей применяются свекломойки. Земля и глина лучше всего отмываются при трении корней друг о друга. Поэтому в начальной стадии мойки свекла должна находить- ся в скученном состоянии, т.е. вначале происходит отмывание свек- лы в барабанной свекломойке типа Ш25-ПСБ-3 ( ). Принцип работы свекломойки заключается в том, что свекла в барабане не отмывает- ся от грязи водой, а грязь оттирается от свеклы в суспензии опре- деленной плотности. Степень отмывания земли от свеклы до 70%. Расход свежей воды до 30% к массе свеклы. Преимущество свекломоек барабанного типа заключается в том, что эффективность при очистке сильно загрязненной свеклы более высокая, постоянное удаление примесей, низкий процент повреждения свеклы. В комплексе с бара- банной мойкой работает ополаскиватель Ш25-ПОС-3. После барабана свекла поднимается в ополаскиватель. Из него свекла поднимается двумя шнеками. Внизу ополаскивателя имеется камнеловушка. Всплывшие в ополаскивателе легкие примеси удаляются ситчатым транспортером. После ополаскивателя свекла дополнительно очищается в гидрокамнепескоулавливателе. После барабанной свекломойки и ополаскивателя свекла поступа- ет в корытную свекломойку ( ) типа Ш1-ПМД-2. Свекломойка состо- ит из отделения с низким уровнем воды и отделением с высоким уровнем воды. В первой части отделения мойки с низким уровнем воды проис- ходит интенсивное механическое удаление поверхностных загрязнений свеклы при недостатке воды, во второй части этого отделения свек- ла частично отмывается при наличии незначительного объема воды. Во втором отделении при наличии избытка воды завершается отмыва- ние свеклы и отделение примесей. Чистая свекла выводится шнековыми конвейерами, в верхней части которых установлены форсунки для подачи чистой хлорирован- ной воды для ополаскивания свеклы ( ). Потери сахара в транспортерно-моечной воде зависят от ка- чества свеклы и времени года. До наступления морозов размер по- терь определяется в зависимости от качества свеклы, доставляемой железнодорожным транспортом, и находится в пределах (0.17-0.35)% от массы свеклы. Чтобы потери сахара были в допустимых пределах, необходимо, чтобы температура воды при мойке здоровой свеклы была не более (15-18)я5оя0С, а при мойке мороженой свеклы была такой, чтобы свекла не смерзлась в аппарате. В случае повышения температуры воды по- тери сахара увеличиваются. Поступающая в свекломойку вода должна содержать минимальное количество микроорганизмов. После отмывания свеклы, вода от свекловодяной смеси отделя- ется на дисковых водоотделителях. Отмытую свеклу из свекломойки элеватором, после которого ус- тановлен контрольный ленточный транспортер с подвесным электро- магнитным сепаратором ( ), направляют в бункер перед свекло- резками ( ). Для удаления из массы свеклы ферромагнитных примесей, неуло- вимых на предыдущих стадиях очистки, применяются электромагнитные сепараторы типа ЭП2М. Наличие двух свекломоек в моечном отделении необходимо для более высокого эффекта отмывания свеклы от загрязнения, и для по- вышения чистоты диффузионного сока. 1.5. П О Л У Ч Е Н И Е С В Е К Л О В И Ч Н О Й С Т Р У Ж К И И Д И Ф Ф У З И О Н Н О Г О С О К А. Для учета количества свеклы, поступающей на переработку в свеклосахарный завод, она взвешивается. Взвешивание свеклы произ- водится на автоматических порционных весах ( ). Для извлечения сахара из свеклы диффузионным способом свекле необходимо придать вид стружки. Процесс получения стружки из свекловичного корня осуществляется на свеклорезках ( ) при по- мощи диффузионных ножей, установленных в специальных рамках. Производительность диффузионной установки и содержание саха- ра в обессахаренной стружке в очень большой степени зависит от качества стружки. Свекловичная стружка, получаемая на свеклорез- ках в настоящее время, может быть желобчатой или пластинчатой в зависимости от типа диффузионного аппарата. Толщина нормальной стружки составляет (0.5-1) мм. Поверхность ее должна быть гладкой без трещин. Слишком тонкая стружка нежелательна, так как она де- формируется, сбивается в комки и ухудшает циркуляцию сока в диф- фузионных установках. Качество свекловичной стружки принято опре- делять длиной ее в метрах в навеске массой 100 г. Хорошим показа- телем качества стружки может являться температура и давление на слой. Для получения качественной свекловичной стружки на центро- бежных свеклорезках необходимо, чтобы свекла в процессе изрезыва- ния с достаточным усилием прижималась к поверхности ножей и внут- ренней поверхности барабана. Для центробежных свеклорезок с диа- метром барабана 1200 мм при скорости резания 8.2 м/с давление на внутреннюю поверхность барабана около 40 кПа. На центробежных свеклорезках при нормальных условиях эксплу- атации получают стружку наилучшего качества, при этом расходуется наименьшее количество ножей на изрезывание 100 т свеклы по срав- нению с другими конструкциями свеклорезок. Производительность свеклорезок можно регулировать изменением частоты вращения ротора или количеством работающих ножей. При переработке волокнистой свеклы диффузионные ножи часто забиваются волокнами и получить стружку хорошего качества невозможно. Для очистки ножей применя- ется продувка их паром или сжатым воздухом с избыточным давлением 0,7 МПа. После того, как свекла была изрезана в стружку, стружка по ленточному транспортеру ( ) направляется к диффузионному аппарату ( ), предварительно производят взвешивание стружки ленточными весами ( ). вателя вода поступает в цилиндрический отстойник ( ), где в течении (10-12) мин осветляется, стерилизуется и направляется в охладитель ( ). Очищенная жомопрессовая вода, охлажденная до (70-75)я5оя0С, поступает в сборник жомопрессовой воды ( ). Использование аммиачных конденсатов в качестве питательной воды весьма выгодно. Но для того, чтобы использовать ее на диффу- зии, ее необходимо подготовить. Для нашей технологической схемы мы предусмотрели схему под- готовки питательной воды на диффузию, разработанную профессором кафедры технологии сахаристых веществ ВГТА А.И.Громковским и В.Е.Апасовым, которая была применена на Добринском сахарном заво- де. По этой схеме барометрическая вода из сборника ( ) насосом ( ) подается в дефекосатуратор, где повышают pH воды до 11- 11.5. В контрольный ящик дефекосатуратора подается аммиачная и жомопрессовая воды из сборников ( ) и ( ). Затем смесь барометрической, аммиачной и жомопрессовой вод поступает в сульфи- татор I ступени ( ), потом в сульфитатор II ступени ( ), в результате чего pH воды снижается до 6-6.5. Далее сульфитиро- ванная добавочная вода подогревается в пароконтактном подогрева- теле ( ) до температуры 75-85я5оя0С и аэрируется перед попаданием в сборник питательной воды на диффузию ( ), в котором она име- ет следующие параметры: pH=6-6,5; t=70я5оя0С. Подготовленная вода поступает на диффузию. Удаление аммиака осуществляется продуванием аммиачной воды в течение 12-15 мин диспергированным воздухом. При переработке свеклы пониженного качества аммиачные кон- денсаты обрабатывают ортофосфорной кислотой, которая осаждает ио- ны железа, аммония, магния, а с ионами кальция при pH=5.8-6.5 об- разует Ca(Hя42я0POя44я0)я42я0. Эта соль кальция переводит пектиновые вещества в нерастворимое состояние и делает свекловидную стружку более уп- ругой. На дефекации ортофосфорная кислота полностью осаждается. Такой способ подготовки питательной воды предусматривает подщелачивание ее известью до pH 11.5, сульфикацию до pH 7.0-7.2 и добавление ортофосфорной кислоты до pH 5.8-6.5. Диффузионный сок, освобождаясь от мезги на ротационной пуль- половушке ( ) типа ПР-25/30, направляется на известково-угле- кислотную очистку. . 1.6. О Ч И С Т К А Д И Ф Ф У З И О Н Н О Г О С О К А. Диффузионный сок — поликомпонентная система. Он содержит са- харозу и несахара, представленные растворимыми белковыми, пекти- новыми веществами и продуктами их распада, редуцирующими сахара- ми, аминокислотами и др. Все несахара в большей или меньшей мере препятствуют получе- нию кристаллической сахарозы и увеличивают потери сахарозы с ме- лассой. Поэтому одной из важнейших задач технологии сахарного производства является максимальное удаление несахаров из сахарных растворов. Для решения этой задачи применяются физико-химические процессы очистки. Несахара диффузионного сока различны по хими- ческой природе и в силу этого обладают широким спектром физи- ко-химических свойств, что обуславливает различную природу реак- ций, приводящих к удалению их из осадка. При использовании в ка- честве реагентов для очистки гидроксида кальция и диоксида угле- рода осуществляются реакции коагуляции, осаждения, разложения, гидролиза, адсорбции и ионообмена. Эти мероприятия направлены на решение двух основных задач: повышение общего эффекта очистки, который до настоящего времени не превышает 40%, и сокращение расхода реагентов. Очищенный в пульполовушках диффузионный сок поступает в по- догреватели ( ) для нагрева до температуры (85-90)я5оя0С и затем направляется в котел прогрессивной преддефекации ( ). В послед- нюю секцию вводится молоко в количестве (0.2-0.3)% к массе свек- лы, обеспечивающим выход сока из него с pH 10.8-11.6. На предде- фекации, где сок достигает метастабильного состояния pH 8.5-9.5, вводится вся сгущенная суспензия сока II сатурации, а также 150% к массе свеклы сока I сатурации (нефильтрованного). Холодная преддефекация (температура до 50я5оя0С) длится (20-30) минут, теплая (температура 50-60я5оя0С) — 15 минут. Из преддефекатора сок без подогрева поступает в аппарат на холодную (теплую) основную дефекацию ( ), где смешивается с известковым молоком (1-1.8)% CaO массы свеклы. Оптимальная дли- тельность холодной дефекации (20-30) минут, теплой — 15 минут. После холодной дефекации сок нагревается до температуры (85-90)я5оя0С в подогревателях ( ) и подается в дефекатор ( ) (горячая дефекация), где выдерживается 10 минут. На выходе из де- фекатора к соку добавляется известковое молоко (0.5-0.7)% СаО к массе свеклы для повышения фильтровальных свойств сока I сатура- ции. Далее дефекованный сок поступает в циркуляционный сборник ( ), где смешивается с (5-7) кратным количеством сока I сату- рации, рециркулируемого по внешнему контуру, и в аппарате I сату- рации ( ) сатурируется в течение 10 минут до pH 10.8-11.6. Затем сок самотеком поступает в сборник ( ) и насосом ( ) через подогреватель ( ) перекачивается в напорный сборник ( ), расположенный примерно на высоте 6 м над листовыми филь- трами. В ФИЛСах сок I сатурации разделяется на фильтрат и сгущенную суспензию. Достоинствами ФИЛС являются: простота конструкции, ма- лая металлоемкость, малая занимаемая площадь, в (3-5) раз меньше затрат времени на фильтрование, а так же более высокое (в 1.5-2 раза) содержание твердой фазы в суспензии, что повышает произво- дительность вакуум-фильтров. Суспензия через нижний сборник ( ) и верхний напорный сборник направляется в вакуум-фильтры ( ), где после отделения и промывания фильтрованный осадок выводится в отходы, а фильтрат отделяется в ресивере ( ) и смешивается с нефильтрованным соком I сатурации в нижнем сборнике ( ). Применение вакуум-фильтров обусловлено полным отделением частиц осадка от сока и промывки осадка от сахарозы. К фильтрованному соку, поступающему из ФИЛС, добавляют из- вестковое молоко (0.2-0.5)% СаО к массе свеклы, нагревают смесь до температуры (92-95)я5оя0С и в течение 4-5 минут подвергают допол- нительной дефекации в дефекаторе ( ). Из дефекатора сок самотеком поступает в сатуратор ( ), где в течение 20 минут сатурируется до оптимальной щелочности (0.01-0.025)% СаО (pH 9-9.5), затем насосом ( ) через нижний сборник ( ) перекачивается в напорный сборник ( ), фильт- руется на листовых фильтрах и подается в сульфитатор ( ), где его обрабатывают сульфитированным газом (10-12)% SOя42я0 до ще- лочности 0.05-0.1% CaO (pH 8.5-8.8). Сульфитированный газ получают путем сжигания серы в серосжи- гательных печах ( ). Газ охлаждают в сублиматоре ( ) и вентилятором подают в нижнюю часть сульфитатора. Сульфитированый сок в начале насосом ( ) подается на дисковые фильтры ( ). Фильтрованный сок направляют на выпарную станцию ( ). Сгущенная суспензия сока II сатурации из сборника возвраща- ется на преддефекацию, где кристаллы карбоната кальция этой сус- пензии, обладающие достаточно высоким положительнымя7 xя0-потенциа- лом, используются как затравочные центры для осаждения коагулиру- ющих несахаров. При переработке свеклы хорошего качества применяют более адсорбционной способностью. Цель первой сатурации — очистка сока методом адсорбции и по- лучение осадка CaCOя43я0 с хорошими фильтрационными свойствами. Про- исходит адсорбция солей Са и некоторых кислот, представляющих со- бой продукты щелочного распада инвертного сахара, образовавшегося на ОД. Особое значение имеет адсорбция поверхностно-активных ве- ществ (ПАВ), замедляющих процесс кристаллизации и ухудшающих ка- чество продукции. Дополнительной дефекацией перед II сатурацией достигают раз- ложение оставшихся в соке РВ и дополнительного разложения амидов, повышается эффект очистки и уменьшается ЦВ и содержание солей Са. II сатурация необходима для промежуточного отделения осадка несахаров при избыточной Щ, которая необходима для предотвращения перехода осажденных солей Са снова в раствор сока. При проведении II сатурации нужно как можно полнее осадить ионы Са, довести ак- тивную Щ до такой величины, которая обеспечивала бы эффективное проведение сульфитации и минимальное разложение сахарозы при вы- паривании, получение термоустойчивого сока и сиропа. Основные цели сульфитации: обесцвечивание соков путем восс- тановления красящих веществ в бесцветные соединения, уменьшение Щ и вязкости сиропа путем замены Kя42я0COя43я0 на Kя42я0SOя43я0. Основной эффект сульфитации заключается в предотвращении образования красящих ве- ществ. При выборе схемы очистки диффузионного сока из свеклы того или иного качества необходимо руководствоваться требованиями к технологическим показателям диффузионного сока и сока очищенного. Критерием в этом должен быть максимальный выход сахара, соответс- твующего показателям ГОСТ, при оптимальном расходе извести. Достижение поставленных требований обеспечивают соблюдение оптимальных параметров и использованием вспомогательных материа- лов (флокулянтов, пеногасителей, подщелачивающих агентов) для интенсификации процессов. 1.6.1.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а П Д. Холодная Теплая Температура, я5оя0С 40-50 50-60 Длительность процесса, мин 20-30 12-15 pHя42oя0 преддефекованного сока, ед. 10.8-11.2 10.8-11.2 Количество возврата, % к массе свеклы: сгущенная суспензия, % 10-20 10-20 сок I сатурации, % 30-100 30-100 скорость отстаивания см/мин 1.5-3.0 1.5-3.0 1.6.2.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а О Д. Холодная Теплая Горячая Температура, я5оя0С 40-50 50-60 85-90 Расход извести, % к массе НСХ диффузионного сока 85-120 85-120 — (% к массе свеклы) (2.0-3.0) (2.0-3.0) — Щ по ф-ф, % СаО 0.8-1.1 0.8-1.1 0.8-1.1 Оптимальная длительность с учетом возврата, мин 20-30 10-15 5-10 1.6.3.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а I с а т у р а ц и и. Длительность, мин 10 pHя42oя0 сока, ед. 10.8-11.2 Содержание СОя42я0 в сатурационном газе, % 28-35 Давление сатурационного газа, МПа 0.04-0.06 Количество рециркулирующего сока I сатурации, % (регулируется в зависимости от качества диф. сока) 300-800 Средняя скорость отстаивания, см/мин 2.5-5.0 Коэффициент использования сатурационного газа, % 65-75 1.6.4.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а д е ф е к а ц и и п е р е д II с а т у р а ц и е й. Температура, я5оя0С 90-96 Длительность, мин 2-5 Щ по метилоранжу, % СаО 0.2-0.6 Расход извести, % от общего 10-25 — для порченной свеклы 30 1.6.5.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а II с а т у р а ц и и. Длительность, мин 10 pHя42oя0, ед. 9.2-9.7 Содержание СОя42, я0% 28-35 Цветность, усл. ед. не более 18 Содержание солей Са, % СаО 0.03-0.10 Доброкачественность, % 88-92 1.6.6.Т е х н о л о г и ч е с к и е п а р а м е т р ы п р о ц е с с а с у л ь ф и т а ц и и. pHя42oя0 сока 8.9-9.2 pHя42oя0 сиропа 8.0-8.5 pHя42oя0 клеровки перед сульфитацией не ниже 7.2 Содержание свободных сульфитов в соке и сиропе, % SOя42я0 к массе продукта 0.002-0.003 1.7.С Г У Щ Е Н И Е С О К А В Ы П А Р И В А Н И Е М. По значению выполняемых функций, сложности и стоимости в тепловой схеме центральное место занимает выпарная установка, ко- торая состоит из отдельных аппаратов. Сок II сатурации должен быть сгущен до сиропа с содержанием сухих веществ до 65-70% при первоначальном значении этой величины 14-16%. Выпарная установка позволяет расходовать на сгущение сока 40-50% пара к массе всего сока за счет многократного использова- ния парового тепла. Сок поступает в I корпус, а затем проходит все корпуса уста- новки последовательно и из концентратора удаляется сироп. Ретурный пар используется только в I корпусе выпарной уста- новки. Последующие корпуса обогреваются вторичными парами преды- дущих корпусов. Из последнего корпуса соковый пар поступает на концентратор, а с него на конденсатор. Число ступеней выпарной установки выбирается на основании технико-экономического расчета, в котором учитывается: капиталь- ные затраты, эксплуатационные расходы. Увеличение числа ступеней выпарной установки (ВУ) приводит, с одной стороны, к уменьшению расхода греющего пара, что влечет за собой уменьшение эксплуата- ционных расходов, с другой стороны, к увеличению суммарной по- верхности нагрева выпарных аппаратов, что приводит к увеличению капитальных затрат. На выбор числа ступеней существенное влияние оказывает тем- пературный режим ВУ, т.е. условие, что полезная разность темпера- тур в каждом корпусе должна быть не менее 6-8я5оя0С. Четырехкорпусная ВУ с концентратором отличается повышенной устойчивостью в эксплуатации и высокой тепловой экономичностью, благодаря большой кратности использования ее вторичных паров. Эта ВУ в настоящее время принята в качестве типовой. Масса воды (W), выпариваемой в ВУ, зависит от содержания сухих веществ в очищен- ном соке (СВя41я0) и сиропе (СВя42я0). СВя41 W = Q (1 — ДДД ), где СВя42 Q — масса очищенного сока. тавлял бы 80% при среднем качестве свеклы. В достоинство трехпродуктовой схемы можно включить более вы- сокий выход (37%) и высокое качество получаемого товарного про- дукта. От прочих схем она отличается прямоточностью, существует один рециркуляционный контур — возврат клеровки. Исходным сырьем для продуктового отделения является сульфи- тированная смесь сиропа с клеровкой сахаров II кристаллизации и сахара-аффинада III кристаллизации с чистотой не менее 92%. Из этой смеси в вакуум-аппаратах I продукта ( ) уварива- ют утфель I кристаллизации до массовой доли сухих веществ 92.5%, при этом содержание кристаллов в утфеле составляет 55%. Уваривание осуществляют в вакуум-аппаратах периодического действия, поэтому после уваривания утфель выгружается в буферную промежуточную емкость приемной мешалки ( ). После выгрузки ап- парат пропаривается экстра-паром I корпуса выпарной установки и пропарка направляется в клеровочную мешалку. Если пропарка прово- дится ретурным паром, то ее можно направлять в приемную мешалку, где при смешивании с утфелем растворяется около 2-3% кристаллов. Утфель центрифугируют нагорячо (t=70-75я5оя0C), при этом реко- мендуется использовать центрифуги с фактором разделения 1000 ( ). При фуговке отделяем 2 оттека.На первой стадии выделяется «зеленая» патока I, которая направляется в сборник под центрифу- гой ( ) и перекачивается в сборник перед вакуум-аппарата- ми ( ), для создания запаса зеленой патоки для уваривания ут- феля II. По окончании отделения зеленой патоки в ротор центрифуги по- дается горячая артезианская вода в количестве 3.0-3,5% по массе сахара, проводится пробелка сахара и выделяется II оттек утфеля I кристаллизации, который направляется в сборник под центрифугами ( ), а затем перекачивается в сборник перед вакуум-аппаратами ( ), где создается запас для уваривания утфеля II. Разность доброкачественности оттеков должна быть 5-7 единиц. Выгруженный из центрифуг сахар-песок транспортируют для вы- сушивания, охлаждения, отделения ферромагнитных примесей, комков сахара и пудры. Затем он поступает в бункеры, откуда в склад бес- тарного хранения или на упаковку. Уловленную циклонами сахарную пыль, а также комочки сахара с виброконвейера и из сушильного барабана растворяют в очищенном соке и подают в клеровочные мешалки. Белая и зеленая патоки используются для уваривания утфеля II (промежуточного) продукта. В процессе уваривания в начале в ва- куум-аппарат ( ) забирается белая патока и в конце зеленая патока. Утфель II продукта уваривают до массовой доли сухих ве- ществ 93-94%, при этом содержание кристаллов в утфеле достигает 45%. Используют вакуум-аппараты периодического действия. После уваривания утфель выгружают в приемную мешалку ( ). Вакуум-ап- параты пропаривают экстра-паром I корпуса, пропарку направляют в приемную мешалку, Из приемной мешалки утфель II кристаллизации нагорячо (70-75я5оя0С) направляют на центрифугирование. Для этого ре- комендуется использовать центрифуги непрерывного действия с кони- ческим ротором, снабженным сегрегатором ( ). Центрифугирова- ние может проводиться с пробеливанием или без него. В любом слу- чае после пробеливания оба отека соединяются в одном сборнике под центрифугами ( ), а затем перекачиваются в сборник перед ва- куум-аппаратами ( ), для создания запаса для уваривания утфе- ля III продукта. Желтый сахар II шнеком направляют в клеровочную мешалку, где растворяют сульфитированным соком II сатурации или сиропом. Клеровка с массовой долей сухих веществ 65-72% направляется в сборник сиропа после выпарной установки, где смешивается с си- ропом и направляется на сульфитацию, а затем используется для уваривания утфеля I. Из белой и зеленой патоки II уваривают утфель III кристалли- зации в вакуум-аппаратах периодического действия ( ) до значе- ния массовой доли СВ=94-96%, при этом содержание кристаллов в ут- феле 35-37%. Дальнейшее сгущение и кристаллизация в вакумм-аппа- ратах невозможна, т.к. вязкость утфеля становится чрезмерно высо- кой, но межкристальный раствор утфеля в вакуум-аппаратах недоста- точно истощен. Чистота раствора составляет 65-67%. Из него еще можно выделить сахарозу. Истощение раствора считается нормаль- ным, когда чистота его уменьшается до 55-58%. т.е. для дальнейше- го истощения необходимо провести второй этап кристаллизации утфе- ля III методом охлаждения — для этого утфель выгружают в приемную мешалку утфеля III ( ). Вакуум-аппараты пропаривают экстра-паром I корпуса выпарки, пропарка направляется в приемную мешалку и перемешивается с утфе- лем. Из приемной мешалки утфель направляют в батарею кристаллиза- торов с вращающейся поверхностью охлаждения ( ), при движении по кристаллизатору температура утфеля уменьшается с 70я5оя0С до 35я5оя0С. За счет уменьшения растворимости сахароза выделяется из раствора на поверхности кристаллизатора, за счет этого чистота межкрис- талльного раствора уменьшается примерно на 10 единиц (от 65 до 55%), а содержание кристаллов в утфеле повышается от 35-37% до 44-48%. Из последнего кристаллизатора утфель непрерывно подается в утфелераспределеитель с вращающейся поверхностью теплообмена ( ). В утфелераспределителе осуществляется подготовка утфеля III продукта к центрифугированию методом подогрева, раскачки при подогреве с 30-35 до 40-45я5оя0С, при раскачке температура постоянна. Разделение утфеля III кристаллизации осуществляется в цент- рифугах ( ) периодического действия с фактором разделения 1500 или центрифугах непрерывного действия с двумя коническими ротора- ми, при этом в первом роторе выделяется меласса, во тором прово- дится аффинация желтого сахара. При переходе желтого сахара с первого ротора на слой желтого сахара подается аффинирующий раст- вор: зеленая патока I, разбавленная до массовой доли сухих ве- ществ 75% и подогретая до t=80я5оя0C. Со второго ротора отводится аф- финационный оттек, который собирается в сборник под центрифугой ( ) и перекачивается в сборник перед вакуум-аппаратами ( ). Из сборника перед вакуум-аппаратом отбирается на ува- ривание утфеля III на последние подкачки. При использовании центрифуг периодического действия в цент- рифуге выделяется меласса, желтый сахар выгружается в аффинацион- ную мешалку ( ), куда подается аффинирующий раствор (разбав- ленная зеленая патока I в количестве 60% по массе желтого сахара). В мешалке желтый сахар 10 минут перемешивается с аффинирующим раствором и насосом подается на центрифугирование. Рекомендуется использовать центрифуги непрерывного действия с коническим рото- ром ( ). При центрифугировании выделяется один аффинационный оттек. Желтый сахар III выгружается и шнеком подается в клеровоч- ную мешалку, где растворяется с желтым сахаром II сульфитирован- ным соком II сатурации или сиропом. Меласса — отход производства, взвешивается и направляется в мелассохранилище. При изменении качества перерабатываемой заводом свеклы необ- ходимо производить соответствующую корректировку трехкристаллиза- ционной схемы: а) при переработке свеклы с полученным сиропов из ВУ добро- качественностью 91-92% часть первого оттека утфеля I направляют на уваривание утфеля III кристаллизации; б) при получении сиропа с Дб=90% переходят на работу по двухкристаллизационной схеме. Целесообразно также применять трехкристаллизационную схему ВНИИСП, которая имеет следующие отличительные особенности: — утфель III уваривают на кристаллической основе утфеля II из общего оттека утфеля II и аффинационного оттека; — аффинационный утфель центрифугируют совместно с утфелем II.

Как наладить завод по производству сахара (сахарного песка): технологии и оборудование

Сахар – ингредиент алкогольных напитков, кондитерских и хлебобулочных изделий, пищевых продуктов. Продукт широко используется не только в пищевой промышленности, но и при изготовлении пластмассы, в фармацевтической индустрии. Поэтому производство сахара – востребованный и прибыльный вид бизнеса, у которого прекрасные перспективы для дальнейшего развития.

Анализ рынка сахара

Сахар – товар первой необходимости, спрос на который не подвержен спаду. С 2011 года производство сахара в России стремительно растет. Это объясняется реконструкцией ведущих заводов и увеличением их производительности. Наблюдается положительная динамика потребления сахара на душу населения, показатель на текущий момент времени составляет 19,06 кг в год. В среднем каждый житель России ежегодно съедает около 20 кг сахара, не включая продукт в составе других купленных товаров. Ведущие страны-производители сахара отображены на фотографии ниже.

Россия входит в число прочих стран и занимает вторую позицию по поставкам свекловичного сахара после США.

Нормативные документы, регулирующие деятельность заводов по производству сахара

Перед тем как организовать производство сахара из сахарной свеклы необходимо ознакомиться с такими документами:

- ГОСТ Р 52647-2006 – Свекла сахарная. Технические условия;

- ГОСТ Р 53036-2008 – Свекла сахарная. Методы испытаний;

- ГОСТ 12571-86 – Метод определения сахарозы;

- ГОСТ Р 52678-2006 – Производство сахара.

Сырье для производства сахара

Для изготовления сахара предприятия могут использовать следующее сырье:

- Сахарный тростник – тростниковый сахар изготовляют предприятия Бразилии, Индии и Кубы.

- Сахарную свеклу – на производстве свекловичного сахара специализируются предприятия России, США, Франции и Германии.

- Сок пальм – пальмовый сахар изготавливается в странах Юго-Восточной Азии.

- Крахмалистый рис или просо – солодовый сахар производится на территории Японии.

- Стебли хлебного сорго – сорговый сахар потребляется жителями Китая. Данный вид сахар не обладает конкурентными преимуществами по сравнению с тростниковым или свекольным продуктом.

Виды сахара

По способу изготовления выделают виды сахара:

- Сахар-сырец – представляет собой отдельные кристаллы, состоящие из сахарозы;

- Сахарную пудру – тщательно измельченные кристаллы сахара. Сахарная пудра широко используется при изготовлении кондитерских изделий;

- Сахар-песок – продукт, который представляет собой сахарозу, кристаллы которой 0,5-2,5 мм.

- Сахар-рафинад – продукт из сахарозы высокой чистоты.

Производство сахара из свеклы

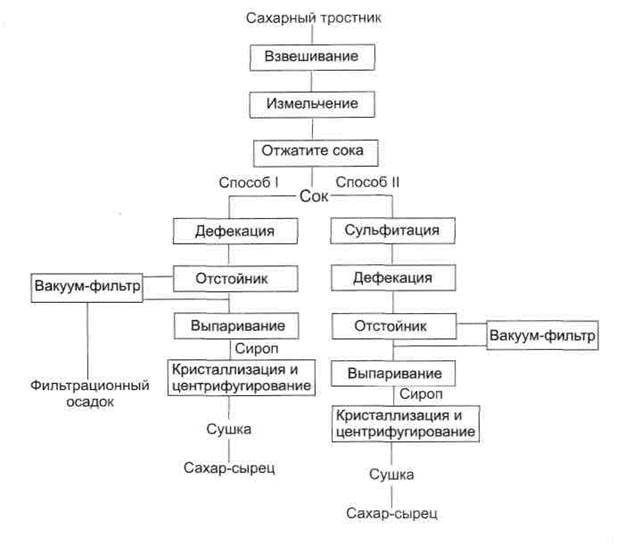

Технологический процесс изготовления свекловичного сахара включает этапы:

1. Экстракция

Осуществляется подготовка свеклы: ее моют, очищают от посторонних примесей, взвешивают и нарезают в стружку. Далее стружку загружают в диффузор, в котором сахар экстрагируется из растительной массы свеклы горячей водой. В итоге извлекают «диффузионный сок», в состав которого входит сахароза (10-15%) и жом – стружка свеклы, из которой получили сок. Отходы производства сахара используют при производстве корма для животных.

2. Очистка

Диффузионный сок смешивают с известковым молоком. Смесь компонентов осуществляется в сатураторе. Затем в смеси оседают тяжелые примеси и пропускают диоксид углерода через нагретый раствор. В результате осуществляется фильтрация раствора, и получают «очищенный» сок. На многих предприятиях фильтрация может осуществляться через ионообменные смолы.

3. Выпаривание – удаляется избыток воды из сока

При выпаривании изменяется химический состав сока. В завершение сироп обрабатывают сернистым газом, фильтруют на механических фильтрах. В результате получают сироп, в котором содержится 50-65 % сахара.

4. Кристаллизация

Кристаллизация осуществляется в вакуум-аппаратах при температуре 75° С. Спустя три часа получают продукт – утфель первой кристаллизации. Утфель – смесь кристаллов сахарозы и мелассы. Далее продукт поступает в мешалку, а затем – в утфелераспределитель и центрифуги. Кристаллический сахар, который остается в центрифуге отбеливают и пропаривают паром. В результате получают кристаллический сахар.

Схема производства сахара отображена на фотографии ниже.

Производство тростникового сахара

История свидетельствует, что первые методы извлечения сахара из тростника были изобретены на территории Индии. На сегодняшний день производство тростникового сахара во многом аналогично технологическому процессу изготовления свекловичного продукта.

Однако существуют и существенные различия:

1. Первый этап в производстве тростникового сахара – отжимание на вальцах вместо экстракции. Благодаря обработке стеблей водой, на оборудовании удается извлечь около 90% всего сахара, который содержится в стеблях растений. Отжатый сок на прессах поступает в ловушку для мезги, а затем – на соковые мерники.

2. Второе отличие – способ очистки сока. Обработка тростникового сахара осуществляется малым количеством извести, а в свеклосахарном производстве – сок подвергается преддефекации, дефекации и сатурации, а также второй сатурации, где количество извести достигает 3% от веса свеклы. При изготовлении тростникового сахара доля извести составляет 0,07% от общего веса стеблей.

Производство сахара рафинада

Технология производства сахара рафинада достаточно проста. Для изготовления продукта необходим тростниковый или свекловичный сахар-песок. Для предприятий России более выгодно и рентабельно в качестве сырья использовать свекловичный сахар-песок.

Разработано два способа получения сахара-рафинада:

1. Прессованный способ – начинается с обработки в центрифуге сахарного сиропа. Далее осуществляется прессование, и высушивание готовой смеси. В завершение прессованный сахар разделяется на кубики.

2. Литой способ – более материально затратный и трудоемкий процесс. Литой способ подразумевает помещение сахарной массы в специальные формы, в которых она затвердевает. Далее масса заливается сахаром, в котором отсутствуют примеси. Промывание повторяется несколько раз. Затем кусковый сахар, очищенный от патоки, сушится, извлекается из форм. В завершение масса разделяется на кубики.

Оборудование для производства сахара

Линия по производству сахара начинается с комплекса специализированного оборудования для подготовки свеклы к технологическому процессу.

Комплект оборудования включает:

- свеклоподъемную установку;

- гидротранспортер;

- песколовушки;

- ботволовушки;

- водоотделитель;

- камнеловушки;

- машины для мытья свеклы.

Главная линия по производству сахара включает такое оборудование: конвейер с магнитным сепаратором, свеклорезку, весы, диффузионные установки, шнековый пресс, а также сушилки для жома.

Следующий комплекс оборудования включает: аппараты дефекации, фильтры с подогревательными устройствами, сатураторы, сульфитаторы, отстойники.

Наиболее энергоемкое оборудование – вакуум аппараты, центрифуги, выпарная установка с концентратором.

Автоматизированная линия завершается комплексом оборудования, который включает: виброконвейер, вибросито и сушильно-охладительную установку.

Завод по производству сахара

Для организации производства сахара необходимо ввести в действие завод.

Начинающие производственники могут выбрать два пути организации бизнеса:

1. Купить мини-завод по производству сахара. При покупке завода необходимо уточнять дату ввода в эксплуатацию предприятия. Если завод уже давно введен в действие, тогда оборудование может быть непригодным. Стоимость старого завода может составлять до 2 млн. $. Цена завода, введённого в эксплуатацию в 2000-х годах, будет свыше 5 млн. $.

2. Открытие нового завода и закупка линии производства сахара.

На сегодняшний день действуют такие цены на линии производства сахара:

- линия, мощность которой составляет 10 т в сутки стоит 10-20 тыс. $;

- линия производительностью 15 т сахара ежедневно стоит около 100 тыс. $;

- линия мощностью 50 т продукта в сутки стоит около 200 тыс. $.

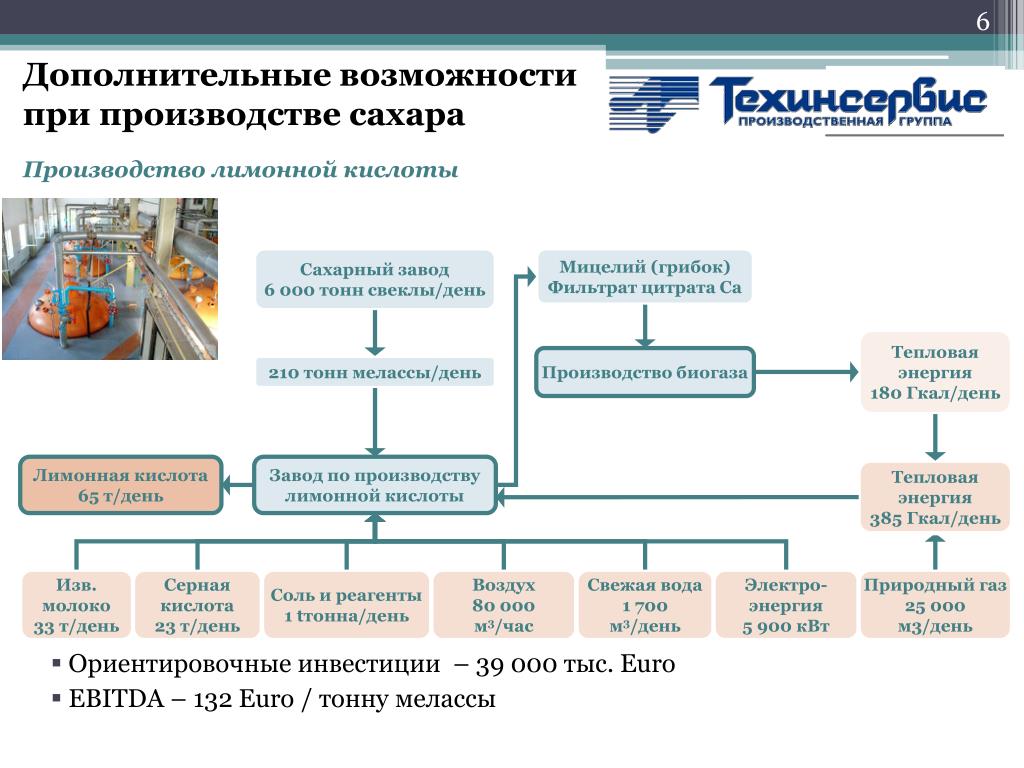

При открытии завода по изготовлению сахара необходимо учитывать не только размер первоначальных инвестиций, доходы от основной деятельности, но и прибыль от реализации отходов производства.

Ведь производство сахарного песка предполагает извлечение отходов: жома и мелассы. Эти два продукта можно использовать в качестве средств бартера и реализовывать поставщикам сырья. В процессе изготовления готового товара извлекается и патока, которая также имеет свой рынок сбыта.

Поделитесь статьей с друзьями:

Сахар

Принципиальная схема производства сахара из свеклы представлена на рисунке ниже.

Сахарная свекла поступает на завод по гидравлическому транспортеру, на котором установлены ловушки для отделения легких и тяжелых примесей. С помощью свеклонасоса свекла подается в свекломойку, где она отмывается от земли. Отмытая свекла элеватором поднимается на высоту примерно 20 м к автоматическим весам, чтобы она дальше могла двигаться самотеком и тем самым сократить число транспортирующих механизмов. Взвешенная свекла затем для измельчения в стружку поступает на свеклорезки. Полученная стружка направляется в диффузионный аппарат, в котором происходит выделение сахара из стружки методом диффузии. Полученный в диффузионном аппарате диффузионный сок черного цвета, содержащий примерно 13% сахара и перешедшие в сок несахара, поступает на очистку.

Вначале его обрабатывают известью (известковым молоком). (Этот процесс получил название дефекации.) При такой обработке значительная часть несахаров, в первую очередь органических, выпадает в осадок. Дефекованный сок затем обрабатывают СО2 (сатурационным газом). Процесс обработки СО2 носит название сатурации. В процессе сатурации образуется карбонат кальция (СаСО3), который адсорбирует несахара и выпадает в виде осадка. Этот осадок отделяют фильтрованием. Фильтрат, так называемый сатурационный сок, содержит примерно 13% сахара и имеет светло-желтый цвет.

Сатурационный сок обрабатывают SO2 (сульфитируют) с целью снижения цветности, а затем сгущают на выпарной установке до получения сиропа, содержащего примерно 60% сахара.

Из сиропа в вакуум-аппаратах проводят кристаллизацию сахара, получая утфель, представляющий собой смесь, состоящую примерно на 50% из кристаллов сахара и 50% сахарного раствора.

Утфель направляется на центрифуги, на которых из него выделяют кристаллический сахар и получают сахарный раствор (оттек). При пробеливании сахара водой получают два оттека. Кристаллический сахар сушат в сушилках, получая сахар-песок.

Для извлечения сахара из оттека его снова уваривают в вакуум-аппарате, получая утфель II. При разделении утфеля II на центрифугах получают желтый сахар I и оттек II. Оттек II уваривают и получают утфель III, при разделении которого получают желтый сахар II и мелассу.

Желтые сахара растворяют (клеруют) и подвергают повторной кристаллизации в вакуум-аппаратах с целью получения сахара более высокого качества.

Меласса содержит примерно 50% сахара и дальнейшему обессахариванию не подвергается. Она используется в качестве сырья для производства спирта, дрожжей, лимонной, молочной и других пищевых кислот, а также в качестве корма для животных.

Побочными продуктами сахарного производства является обессахаренная стружка (жом) и фильтрационный осадок. В обессахаренной стружке содержится 0,3-0,5% сахара. Ее подвергают прессованию до содержания примерно 20% сухих веществ и используют в качестве корма для животных. Фильтрационный осадок используется в качестве удобрения.

версия для печати

Процесс переработки сахарной свеклы. Производство сахара.

Сахарная свекла подается с места складирования на блок свекломойки с камнеуловителем, где она отмывается от почвы и иных твердых примесей.

Далее промытая свекла по транспортеру подается в свеклорезку, на которой происходит подготовка свеклы (нарезка в стружку), свекольная стружка по транспортеру подается на узел приема транспортера подъемника шнекового, далее свекла попадает в узел диффузии, после прохождения трех ступенчатой обработки в узле диффузии, свекольная стружка выходит в жом, и на выходе узла диффузии получаем свекловичный сок содержанием сахаров от 12% до 18%, далее свекловичный сок проходит по системе осветления и обрабатывается от бактериальных вредных составляющих (микробиология), далее сок попадает в систему сокозагущения и фильтрации после которой повышается уровень сахара содержания до 38%-40%, полученный сироп, фильтрованный сироп подогревается в подогревателе, откуда поступает в вакуум-аппараты первого продукта.

Сироп в вакуум-аппаратах уваривается до перенасыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5 % воды и около 55 % выкристаллизовавшегося сахара.

Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку, откуда его направляют в распределительную мешалку, а затем в центрифуги, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком. Чистота первого оттека 75% — 78 %, что значительно ниже чистоты утфеля.

Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды — пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты — второй оттек.

Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50 % кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках — кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг, имеет температуру 70 °С и влажность 0,5 % при пробеливании паром или влажность 1,5 % при пробеливании водой. Он попадает на вибротранспортер и транспортируется в сушильно-охладительную установку.

После сушки сахар-песок поступает на весовой ленточный конвейер и далее на вибросито. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех.

Товарный сахар-песок поступает в аппараты фасовки Бикбэг. Далее на склады хранения готовой продукции.

Жом – побочный продукт, переработки сахарной свеклы, в процессе обработки и сушки, жом перерабатывается в гранулы и фасуется в тару от 5 кг до 1000 кг.

Серия «Сахар»: Как производится сахар из свеклы?

В этой статье Sugar Series эксперты Czarnikow’s Market Analysis расшифровывают отраслевой миф о сахаре и свекольном сахаре. Распространенное заблуждение, что весь сахар производится из сахарного тростника. Фактически, сахар естественным образом производится как из сахарного тростника, так и из сахарной свеклы. В этой статье мы узнаем, как из сахарной свеклы делают сахар.

Как производится сахар?

Сахар производится из двух основных культур; сахарная свекла и сахарный тростник.Эти культуры выращиваются в разных регионах мира, в зависимости от климата, который определяет, какие культуры выращивать.

Что такое сахарная свекла?

Сахарная свекла — это белый стержневой корень, похожий на пастернак, который в процессе фотосинтеза в листьях производит сахар, а затем откладывается в корне. Он содержит около 16% сахара и проходит процесс экстракции, при котором сахар отделяется от растений. В отличие от сахарного тростника, сахарная свекла может расти в умеренном климате и поэтому является более популярной альтернативой тростнику в Европе и Северной Америке.

Discovery сахарной свеклы16 -е -век ученый Оливье де Серр впервые упомянул о существовании сахарной свеклы, поскольку он заявил: «Свекла при варке дает сок, похожий на сироп сахар, на который приятно смотреть из-за его ярко-красного цвета ». В свекла, о которой он говорил, на самом деле обычная красная свекла, вроде той, которую вы можете найти в сытном зимнем салате. По этой причине он был не таким вкусным, как уже хорошо зарекомендовавший себя кристаллизованный тростниковый сахар.

Это было не раньше 18-е годы века, когда Фридрих II Прусский субсидировал эксперименты найти альтернативные источники сахара, кроме дорогих и эксклюзивных карамельная тросточка. В 1747 году Андреас Сигизмунд Маргграф, профессор физики в Академия наук Берлина обнаружила наличие сахара в белой свекле. Несмотря на возможность извлечения чистого сахара, его коммерциализация не получила большого успеха. до 1801 года, когда ученик Маргграфа Франц Карл Ахард открыл первую в мире свекловичный завод в Силезии.

Определенный Наполеон Бонапарт очень заинтересовался творчеством Ахара и назначил ученые отправятся в Силезию и исследуют фабрику. Они вернулись и построил две аналогичные фабрики под Парижем. Западная Европа вскоре начала к сахарным схемам Наполеона и развитию сахарной свеклы в Европе быстро. В 1850-х годах многие европейские правительства субсидировали производство сахарная свекла, промышленная защита, которая помешала рафинированию сахарного тростника промышленность, особенно в Великобритании.Однако во время Великой войны многие из свекловичные поля по всей Европе были уничтожены, а переработка сахарного тростника в Европа возродилась, и по сей день конкуренция между сахаром тростник и сахарная свекла в Европе и Северной Америке.

В частности, в Великобритании первые посевы сахарной свеклы были выращены и переработаны в Норфолке более 100 лет назад, при этом в отечественной сахарной промышленности Великобритании сейчас участвуют многие тысячи производителей.

Выращивание сахарной свеклысахарная свекла пользуется популярностью у фермеров, потому что является хорошей севооборотной культурой.Это важно чередовать урожай, выращиваемый на определенном поле, из года в год, чтобы поддерживать качество почвы и предотвращать вредителей и болезни. Свеклу часто используют как «Разбить» урожай, который высаживают между севооборотами. Это помогает придать почве отдыхают от вредителей и сорняков, поражающих другие культуры, очищая почву от последующий урожай. Листья свеклы срезают в процессе уборки урожая, оставляя важные питательные вещества на земле, поскольку они естественным образом разлагаются.

От посева до сбора урожая сахарная свекла может быть готова к переработке в течение года.Обработка почвы важна для фермеров, выращивающих сахарную свеклу, поскольку многие сажают покровные культуры, такие как ячмень, рядом со свеклой, чтобы защитить ее от непогоды. Свекла значительно разрастается, от крошечного семени до большого растения с большим корнем. Чтобы защитить свеклу в процессе ее развития, фермеры должны внимательно следить за сорняками, которые могут угрожать ее росту. Когда свекла полностью вырастет, ее можно собирать.

Сбор урожая сахарной свеклыСахарная свекла убирается осенью и зимой, когда роторный взбиватель срезает или «надрезает» головку свеклы, которая затем остается на поле.Затем свеклоуборочный комбайн тянет свеклу из земли в грузовик, где свекла доставляется грузовиком на перерабатывающий завод.

Переработка сахарной свеклы