Автомат резьбонакатный c плоскими плашками К09.219.80

- Главная /

- Справочник

- КПО советское, российское, импортное — справочная информация

- КПО советское, российское, импортное — справочная информация

- Автомат резьбонакатный c плоскими плашками К09.219.80

Автомат предназначен для холодного накатывания резьбы любого вида, а также других профилей на деталях стержневого типа. Обычно это накатное оборудование используется вместе с автоматом для производства шурупов и саморезов модели К09.135.05.

Технические характеристики станка К09.219.80

| Параметр | Значение |

|---|---|

| Наибольший диаметр резьбы, мм | 8 |

| Длина стержня изделия, мм | 90 |

| Длина резьбы изделия, мм | 60 |

| Производительность, шт/мин | 250 |

| Размеры стола: ширина, длина, мм | — |

| Мощность двигателя главного движения / мощность суммарная, кВт | 8. 5 5 |

| Габариты, мм | 1700_1665_1725 |

| Масса, кг | 2640 |

| Начало серийного выпуска, год | |

| Завод-производитель | Азовский завод кузнечно-прессовых автоматов, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Автомат резьбонакатный c плоскими плашками К09.219.80 по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели К09.219.80 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Автомат резьбонакатный c плоскими плашками К09. 219.80 составляет:

219.80 составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Автомат резьбонакатный c плоскими плашками К09.219.80 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Автомат резьбонакатный c плоскими плашками К09.219.80 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Популярные модели

-

Не производится

Оборудование для накатки резьбы на болты, винты и заклепки

Преимущества станка:

- Все направляющие станка, включая направляющие ползуна сделаны из легированной (латунной) стали для обеспечения точности накатки резьбы и продления срока службы резьбонакатных плашек.

- Простота настройки блока неподвижной плашки по горизонтали и вертикали

- Шаг резьбы может быть быстро и точно отрегулирован с помощью синхронизации работы эксцентриков с перемещением накатных плашек.

- Механизм подачи заготовок может бысть остановлен вручную или с помощью электрического устройства отвода толкателя (опция). (входит в стандартную комплектацию станков с номером более, чем CPR-20L).

- Направляющий жёлоб может быть отрегулирован по высоте. Для станков с порядковым номером более, чем CPR-25L данная настойка осуществялется с помощью электродвигателя, для остальных – вручную.

- Защитный чехол направляющего жёлоба может быть легко демонтирован в при необходимости доступа в данную область.

- Основание станка обеспечивает максимальную прочность и защиту от деформаций, что приводит более точной накатки резьбы.

- Опционно станок может быть оснащён системой контроля «плавающей резьбы», устройством отвода деффектных изделий,

устройством, таймером отключения питания, устройством циркуляции смазочного и охлаждающего масла, защитным кожухом с

шумоизоляцией и отводом дыма.

|

|

| Модели станков начиная сCPR-12L по CPR-42L оснащены системой загрузки элеваторноготипа, станки для болтов М20 Х150мм и ниже оснащаются виброзагрузчиком. Модели, начиная с CPR-3 по CPR-16L, доступны вместе с узлом монтажа шайб. Максимальная длина заготовки для болтов с размером М2-М8 составляет 75мм |

Вибрационное загрузочно-подающее устройство является снадартным для моделей с CPR-3 по CPR-12S. Сепаратор стружки роликового типа является опцией.

Сепаратор стружки роликового типа является опцией.

| Модели станков, начиная с CPR-3 по CPR-12S, | Защитный кожух является опцией |

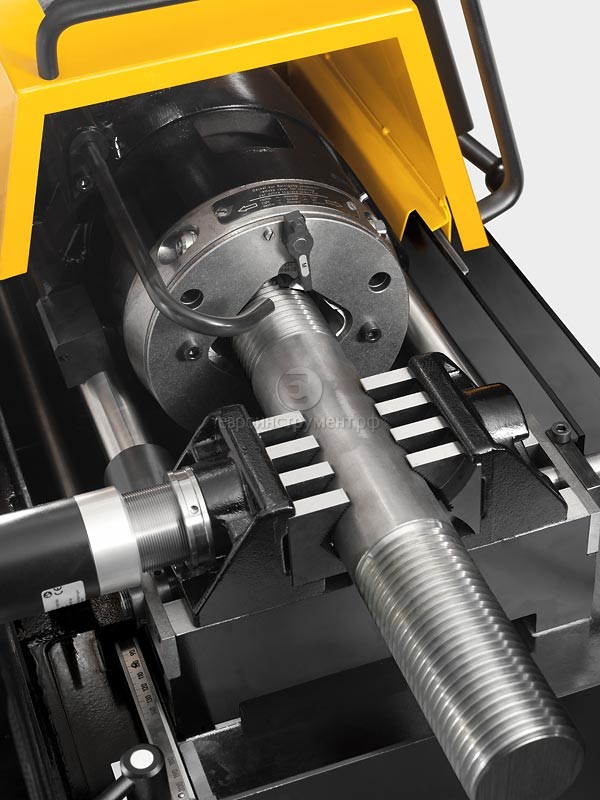

Внешний вид станка CPR-30L

Спецификация на резьбонакатные станки CPR серии

| Серийный номер станка | Величина | CPR-3 | CPR-6S | CPR-8L | CPR-8LL | CPR-10L | CPR-12S | CPR-12L | CPR-16S | CPR-16L | CPR-20S | CPR-20L | CPR-25L | CPR-25LL | CPR-30L |

| Мин.и макс. диаметр резьбы | мм | 2~3 | 3~6 | 4~8 | 4~8 | 4~10 | 8~12.7 | 8~12. 7 7 | 10~16 | 10~16 | 10~20 | 10~20 | 12~25.4 | 12~25.4 | 20~31.75 |

| Мин.и макс. диаметр резьбы для саморезов | мм | #2-#4 | #4-#10 | #6-#14 | #6-#14 | #6-#14 | |||||||||

| Мин.и макс. длина резьбы | мм | 3~22 | 8~50 | 12~50 | 20~102 | (M10*70) 14~102 | 20~75 | 20~75 | 20~100 | 20~100 | 30~100 | 30~100 | 30~102 | 30~250 | 30~102 |

| Мин. И макс. длина изделия под шляпкой | мм | 3~22 | 8~50 | 12~100 | 20~102 | 14~102 | 20~100 | 20~300 | 20~150 | 20~300 | 30~150 | 30~300 | 30~300 | 30~350 | 30~300 |

| Производительность | шт./мин | 400 | 400 | 320 | 200 | 190 | 150 | 75 | 130 | 75 | 90 | 70 | 70 | 50 | 47 |

| Размеры неподвижной/подвижной плашек | мм | 58/66 * 20 * 25 | 95/105 * 25 * 54 | 110/130 * 25 * 55 | 127/140 * 25 * 110 | 180/200 * 35 * 110 | 200/230 * 38 * 85 | 200/230 * 38 * 85 | 230/260 * 40 * 105 | 230/260 * 40 * 105 | 280/310 * 50 * 105 | 280/310 * 50 * 105 | 400/450 * 65 * 110 | 400/450 * 65 * 110 | 500/550 * 65 * 155 |

Мощность гл. двигателя двигателя | ЛС | 2 | 7.5 | 10 | 15 | 15 | 20 | 20 | 25 | 25 | 30 | 30 | 50 | 60 | 60 |

| Вес станка | кг | 550 | 1800 | 2200 | 3600 | 3600 | 4000 | 5000 | 6000 | 6000 | 7000 | 7000 | 15000 | 20000 | 22000 |

| Габариты | мм | 1420 * 800 * 1200 | 2012 * 850 * 1505 | 2202 * 1035 * 1535 | 2845 * 1200 * 1680 | 2845 * 1200 * 1680 | 3200 * 1442 * 1800 | 3200 * 1442 * 1800 | 4100 * 2100 * 2000 | 4100 * 2100 * 2000 | 4300 * 2100 * 2000 | 4300 * 2100 * 2000 | 6200 * 2900 * 2300 | 6200 * 2900 * 2300 | 6560 * 2900 * 2500 |

Преимущества накатанной резьбы | Atlanta Rod and Manufacturing

Преимущества накатанной резьбы

ПРЕИМУЩЕСТВА НАКАТНОЙ РЕЗЬБЫ

Накатанная резьба имеет улучшенные физические характеристики, большую точность и высокую степень чистоты поверхности. Они равномерно производятся с высокой производительностью без потерь материала. Эти шесть основных преимуществ объясняют более широкое использование накатывания резьбы.

Они равномерно производятся с высокой производительностью без потерь материала. Эти шесть основных преимуществ объясняют более широкое использование накатывания резьбы.

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Холодная ковка, которую получают нити в процессе прокатки, упрочняет их при растяжении, сдвиге и усталости.

ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ

Холодная обработка поверхности увеличивает прочность на растяжение обрабатываемого металла, и статические испытания на растяжение часто регистрируют увеличение прочности деталей на разрыв порядка 10%.

ПРОЧНОСТЬ НА СДВИГ

При накатывании резьбы волокна материала не разрываются, как при других методах изготовления резьбы, как показано на рис. 3, а переформировываются в непрерывные непрерывные линии, повторяющие контуры резьбы. резьбы, как в любой хорошей поковке, как показано на рис. 4. Накатанные нити сопротивляются зачистке, потому что разрушения при сдвиге должны происходить поперек, а не поперек волокон.

СОПРОТИВЛЕНИЕ УСТАЛОСТИ

Накатка резьбы повышает сопротивление детали усталостному разрушению несколькими способами. Прокатка между гладкими фильерами оставляет резьбу с гладкими полированными корнями и боковыми сторонами, без разрывов, вибраций или следов резания, которые могут служить очагами напряжения и, следовательно, исходными точками усталостных разрушений.

Прокатка между гладкими фильерами оставляет резьбу с гладкими полированными корнями и боковыми сторонами, без разрывов, вибраций или следов резания, которые могут служить очагами напряжения и, следовательно, исходными точками усталостных разрушений.

Прокатка также оставляет поверхностные слои резьбы, особенно те, которые находятся в корнях, напряженными при сжатии. Эти сжимающие напряжения должны быть преодолены, прежде чем могут возникнуть растягивающие напряжения, которые сами по себе могут вызвать усталостные разрушения. Это увеличение твердости корня, до 30%, значительно повышает устойчивость деталей к усталости.

Неоднократно было продемонстрировано, что любой крепеж, который правильно затянут при установке и остается затянутым в течение всего срока службы, с меньшей вероятностью выйдет из строя из-за усталости, чем тот, который собран неплотно или ослабляется. в сервисе.

Резьба, полученная любым методом нарезания, имеет состояние поверхности, состоящее из частично оторванных частиц, которые постепенно давят в процессе эксплуатации, позволяя крепежному элементу ослабнуть. Катаные нити, напротив, уплотняются и полируются во время нарезания резьбы, менее склонны к ослаблению и, таким образом, обычно имеют более длительный усталостный ресурс.

Катаные нити, напротив, уплотняются и полируются во время нарезания резьбы, менее склонны к ослаблению и, таким образом, обычно имеют более длительный усталостный ресурс.

Накатанные нити не теряют усталостной прочности при нагреве в течение нескольких часов до температуры до 500° по Фаренгейту; тогда как усталостная прочность нитей, изготовленных другими способами, снижается на целых 25% при той же обработке.

Сообщается, что улучшенная усталостная прочность в результате всех вышеперечисленных факторов составляет порядка 50-75%. На термообработанных болтах твердостью от С36 до 40 по Роквеллу с накатанной резьбой после термообработки испытания показали повышенную усталостную прочность в 5-10 раз по сравнению с нарезанной резьбой.

ТОЧНОСТЬ

Производство точной резьбы обычно требует тщательного контроля за делительным диаметром, углом резьбы, шагом, конусностью, округлостью и опьянением.

Существует ряд причин, по которым легче достичь точности диаметра делителя, угла резьбы, шага и конусности путем прокатки, чем с помощью других процессов, и, что часто не менее важно, поддерживать эту точность в течение длительного времени. Контроль над округлостью и опьянением, хотя с помощью перекатывания не легче поддерживать, чем с помощью других процессов, обычно находится в пределах возможностей среднего оператора

Контроль над округлостью и опьянением, хотя с помощью перекатывания не легче поддерживать, чем с помощью других процессов, обычно находится в пределах возможностей среднего оператора

УГОЛ РЕЗЬБЫ И ХОД

Точность получаемого угла резьбы и шага, как показано на рис. 6, почти полностью зависит от точности штампов. В большинстве случаев угол резьбы и шаг резьбы на плашке точно воспроизводятся на прокатываемом материале.

Точность производимого свинца также может зависеть от настройки штампов и прокатываемого материала. Некоторые типы более твердых и жестких материалов имеют тенденцию «отскакивать» после прокатки, в результате чего свинец на заготовке может сжаться на очень небольшую величину. В таких случаях можно использовать гребенки с расширенным шагом, которые будут равномерно производить резьбу с правильным шагом.

ОПЬЯННОСТЬ

Борьба с опьянением зависит от использования плашек с правильными углами опережения, а также от тщательного подбора и правильной подачи и позиционирования заготовки по отношению к плашкам. См. рис. 7.

См. рис. 7.

КРУГЛОСТЬ

Круглость зависит от округлости и однородности твердости заготовки, а также от скорости приложения и сброса давления пресс-формы. Если штампы спроектированы и настроены для постепенного и равномерного приложения и сброса давления, могут постоянно поддерживаться жесткие допуски на круглость. См. рис. 8.

ОДНОРОДНОСТЬ

При достаточной осторожности можно нарезать чрезвычайно точную резьбу любым из распространенных методов нарезания резьбы, но накатка уникальна своей способностью сохранять точность первоначальной насадки во время длительные циклы высокоскоростного производства.

Форма резьбы комплекта резьбонакатных плашек точно воспроизведена на деталях и не меняется

заметно в течение всего срока службы плашек. Резьбонакатные плашки не изнашиваются так, как другие инструменты для нарезания резьбы. Износ вместо того, чтобы концентрироваться на острой режущей кромке, распределяется по широкой поверхности, а качение происходит относительно свободно от трения. Таким образом, форма резьбы накатного штампа не изменяется в результате эрозии, а также не может воспроизвести себя из-за притупления или прилипания. Его нельзя изменить неправильной заточкой, так как заточка никогда не требуется.

Таким образом, форма резьбы накатного штампа не изменяется в результате эрозии, а также не может воспроизвести себя из-за притупления или прилипания. Его нельзя изменить неправильной заточкой, так как заточка никогда не требуется.

Разработка процесса накатывания резьбы и оборудования для накатки резьбы еще не завершена. Наоборот, интерес и активность в этом процессе сейчас выше, чем когда-либо в его истории. Постоянно разрабатываются новые типы машин и навесного оборудования, и этот процесс ежедневно находит новые применения, где его скорость, точность, однородность и прочность, которую он добавляет к прокатываемым деталям, могут быть использованы для снижения затрат и улучшения качества. бесконечное количество резьбовых частей.

ПРОЦЕСС НАКАТКИ РЕЗЬБЫ

Накатка резьбы и профилей – это простой процесс холодной ковки, который почти полностью ограничивается внешней резьбой. Этот процесс называется холодной ковкой, потому что большая часть прокатки производится на холодных заготовках. Однако накатка резьбы или нагревание заготовок оказались полезными в некоторых случаях. Сегодня резьба и фасонная прокатка признаны во многих отраслях промышленности предпочтительным методом производства однородной гладкой и точной резьбы с превосходными физическими свойствами.

Однако накатка резьбы или нагревание заготовок оказались полезными в некоторых случаях. Сегодня резьба и фасонная прокатка признаны во многих отраслях промышленности предпочтительным методом производства однородной гладкой и точной резьбы с превосходными физическими свойствами.

Матрицы из закаленной стали используются для накатки резьбы. Резьбовые поверхности этих матриц прижимаются к периферии гладких цилиндрических заготовок и преобразуют поверхность заготовки в резьбу по мере того, как заготовка катится по граням матриц 9.0007

(рис. 1). Рабочие поверхности плашек имеют форму резьбы, противоположной резьбе, которая должна быть изготовлена. Проникая в поверхность заготовки, гребенки вытесняют материал, образуя основание резьбы, и выталкивают смещенный материал в радиальном направлении наружу, формируя гребни резьбы. Заготовка имеет диаметр, находящийся между большим и меньшим диаметром резьбы.

Сравнение нарезанной и накатанной резьбы показано на рис. 2. В отличие от других процессов нарезания резьбы, материал не удаляется и, следовательно, не образуется стружка.

Нажмите на ссылку под изображением, чтобы открыть файлы PDF

Преимущества ROLLED VS CUT

. , производство, импорт, экспорт, тенденции, прогнозы, размер рынка и продажи

Весь мир

Мир

Афганистан

Албания

Алжир

American Samoa

Andorra

Angola

Anguilla

Antigua and Barbuda

Argentina

Armenia

Aruba

Australia

Austria

Azerbaijan

Bahamas

Bahrain

Bangladesh

Barbados

Беларусь

Бельгия

Белиз

Бенин

Бермуды

Бутан

Боливия

Бонэйр

Bosnia and Herzegovina

Botswana

Brazil

British Indian Ocean Territory

British Virgin Islands

Brunei Darussalam

Bulgaria

Burkina Faso

Burundi

Cabo Verde

Cambodia

Cameroon

Canada

Каймановы острова

Центральноафриканская Республика

Чад

Нормандские острова

Чили

Китай

Christmas Island

Cocos (Keeling) Islands

Colombia

Comoros

Congo

Cook Islands

Costa Rica

Cote d’Ivoire

Croatia

Cuba

Curacao

Cyprus

Czech Republic

Корейская Народно-Демократическая Республика

Демократическая Республика Конго

Дания

Джибути

Доминика

Доминиканская Республика

Ecuador

Egypt

El Salvador

Equatorial Guinea

Eritrea

Estonia

Ethiopia

Falkland Islands (Malvinas)

Faroe Islands

Fiji

Finland

France

Free Zones

French Гвиана

Французская Полинезия

Французские Южные территории

Габон

Гамбия

Грузия

Германия

Гана

Gibraltar

Greece

Greenland

Grenada

Guadeloupe

Guam

Guatemala

Guinea

Guinea-Bissau

Guyana

Haiti

Holy See

Honduras

Hong Kong SAR

Hungary

Исландия

Индия

Индонезия

Иран

Ирак

Ирландия

Остров Мэн

Израиль

Italy

Jamaica

Japan

Jordan

Kazakhstan

Kenya

Kiribati

Kosovo

Kuwait

Kyrgyzstan

Lao People’s Democratic Republic

Latvia

Lebanon

Lesotho

Liberia

Libya

Лихтенштейн

Литва

Люксембург

Макао САР

Мадагаскар

Малави

Малайзия

Maldives

Mali

Malta

Marshall Islands

Martinique

Mauritania

Mauritius

Mayotte

Mexico

Micronesia

Moldova

Monaco

Mongolia

Montenegro

Montserrat

Morocco

Мозамбик

Мьянма

Намибия

Науру

Непал

Нидерланды

Новая Каледония

New Zealand

Nicaragua

Niger

Nigeria

Niue

Norfolk Island

North Macedonia

Northern Mariana Islands

Norway

Oman

Pakistan

Palau

Palestine

Panama

Papua Новая Гвинея

Парагвай

Перу

Филиппины

Острова Питкэрн

Польша

Португалия

Пуэрто-Рико

Qatar

Reunion

Romania

Russia

Rwanda

Saint Helena, Ascension and Tristan da Cunha

Saint Kitts and Nevis

Saint Lucia

Saint Maarten (Dutch part)

Saint Pierre and Miquelon

Сент-Винсент и Гренадины

Сен-Мартен (французская часть)

Самоа

Сан-Марино

Сан-Томе и Принсипи

Саудовская Аравия

Сенегал

Serbia

Seychelles

Sierra Leone

Singapore

Slovakia

Slovenia

Solomon Islands

Somalia

South Africa

South Korea

South Sudan

Spain

Sri Lanka

Sudan

Суринам

Свазиленд

Швеция

Швейцария

Сирийская Арабская Республика

Тайвань (китайский)

Таджикистан

Tanzania

Thailand

Timor-Leste

Togo

Tokelau

Tonga

Trinidad and Tobago

Tunisia

Turkey

Turkmenistan

Turks and Caicos Islands

Tuvalu

Uganda

Ukraine

Объединенные Арабские Эмираты

Соединенное Королевство

Соединенные Штаты

Малые отдаленные острова Соединенных Штатов

Виргинские острова Соединенных Штатов

Uruguay

Uzbekistan

Vanuatu

Venezuela

Vietnam

Wallis and Futuna Islands

Western Sahara

Yemen

Zambia

Zimbabwe

Africa

Africa

Algeria

Angola

Benin

Ботсвана

Буркина-Фасо

Бурунди

Кабо-Верде

Камерун

Центральноафриканская Республика

Чад

Comoros

Congo

Cote d’Ivoire

Democratic Republic of the Congo

Djibouti

Egypt

Equatorial Guinea

Eritrea

Ethiopia

Gabon

Gambia

Ghana

Guinea

Guinea -Бисау

Кения

Лесото

Либерия

Ливия

Мадагаскар

Малави

Мали

Мавритания

0006 MauritiusMorocco

Mozambique

Namibia

Niger

Nigeria

Reunion

Rwanda

Sao Tome and Principe

Senegal

Seychelles

Sierra Leone

Somalia

South Africa

South Sudan

Судан

Свазиленд

Танзания

Того

Тунис

Уганда

Западная Сахара

Замбия

Zimbabwe

ASEAN

ASEAN

Brunei Darussalam

Cambodia

Indonesia

Lao People’s Democratic Republic

Malaysia

Myanmar

Philippines

Singapore

Thailand

Vietnam

Asia

Asia

Афганистан

Армения

Азербайджан

Бахрейн

Бангладеш

Бутан

Бруней-Даруссалам

Cambodia

China

Cyprus

Democratic People’s Republic of Korea

Georgia

Hong Kong SAR

India

Indonesia

Iran

Iraq

Israel

Japan

Jordan

Kazakhstan

Кувейт

Кыргызстан

Лаосская Народно-Демократическая Республика

Ливан

Малайзия

Мальдивы

Монголия

Myanmar

Nepal

Oman

Pakistan

Palestine

Philippines

Qatar

Saudi Arabia

Singapore

South Korea

Sri Lanka

Syrian Arab Republic

Taiwan (Chinese)

Tajikistan

Таиланд

Тимор-Лешти

Турция

Туркменистан

Объединенные Арабские Эмираты

Узбекистан

Вьетнам

Yemen

Asia-Pacific

Asia-Pacific

Afghanistan

American Samoa

Australia

Bangladesh

Bhutan

Brunei Darussalam

Cambodia

China

Cook Islands

Democratic People’s Republic of Korea

Фиджи

Французская Полинезия

Гуам

САР Гонконг

Индия

Индонезия

Япония

Кирибати

Lao People’s Democratic Republic

Malaysia

Maldives

Micronesia

Myanmar

Nauru

Nepal

New Caledonia

New Zealand

Pakistan

Papua New Guinea

Philippines

Samoa

Singapore

Соломоновы острова

Южная Корея

Шри-Ланка

Тайвань (Китай)

Таиланд

Тимор-Лешти

Tokelau

Tonga

Tuvalu

Vanuatu

Vietnam

Wallis and Futuna Islands

Asia-Pacific (excl.