Производство угольных брикетов

Технология добычи угля представляет собой совокупность сложных и последовательных промышленных мероприятий, в процессе выполнения которых на поверхность поднимается не только высококачественная порода, но и невостребованные угольные пылеобразования. Однако оптимизация производства, стремление к его абсолютной безотходности, и, соответственно, извлечению в дальнейшем максимальной экономической выгоды обязывает предпринимателей искать пути реализации добытого сырья в полном объёме. Выполнить эту задачу можно по-разному и, в частности, с помощью брикетирования.

Брикет – это спрессованное из отходов сельского хозяйства, деревообработки, низкокачественного угля или торфа малоразмерное плотное формообразование, используемое в качестве топлива. Соответственно, один из процессов получения брикетов представляет собой преобразование тонкодисперсного угольного сырья из сыпучего и крошащегося материала в спрессованные частицы, в ходе чего такие энергетические свойства, как длительность и равномерность горения и, естественно, теплоотдача существенно улучшаются.

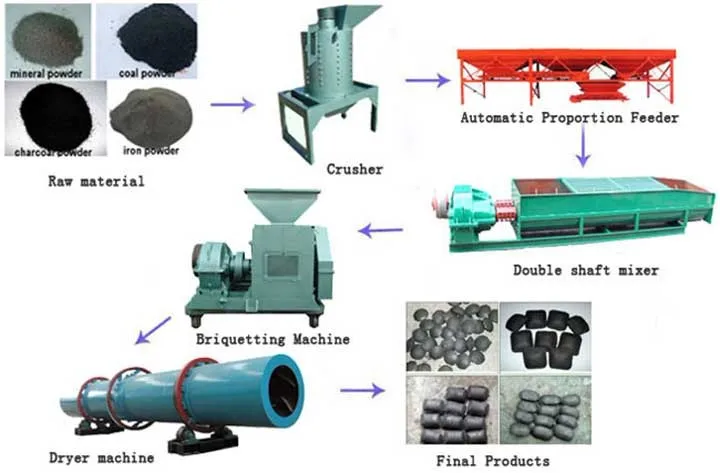

Виды оборудования для производства угольных брикетов.

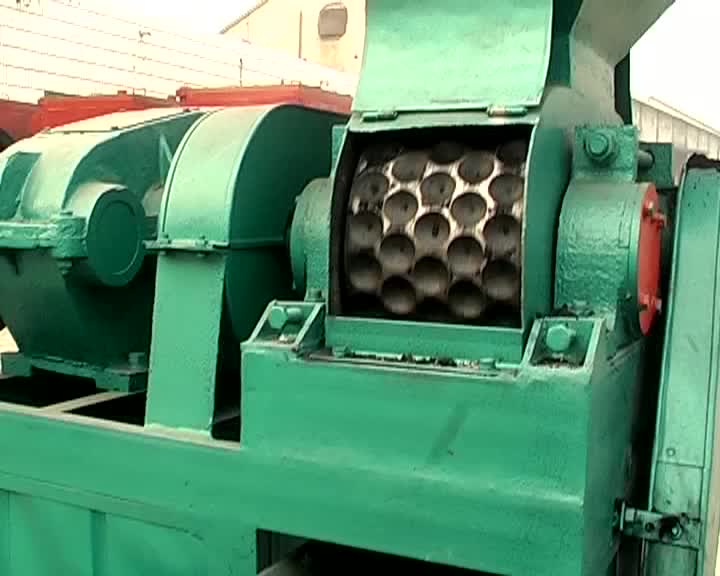

Серийное производство задействует два основных вида промышленного оборудования: прессы и экструдеры. Так, автоматические или полуавтоматические электромеханические прессы, усиленные гидравлическими модулями, служат для массового выпуска брикетов различной формы и химического состава.

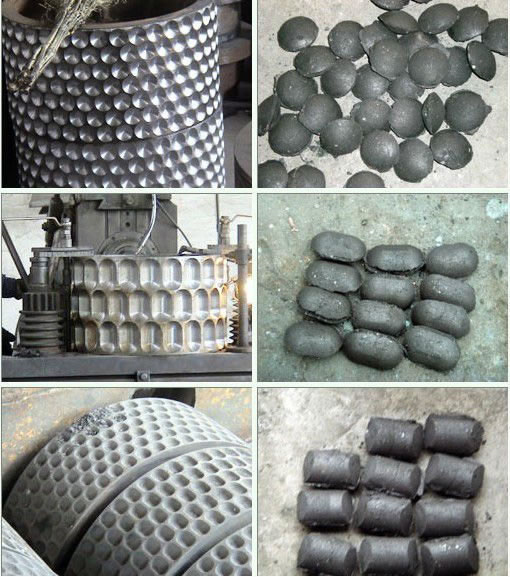

Вначале осуществляется просеивание первичного сырья и тщательное перемешивание его с вяжущими веществами и, как правило, с технической водой.Форма брикета зависит от модели сменной или стационарной матрицы, которая закреплена на рабочем элементе пресса (например, на вальцах).

Фото возможных форм брикетовРазумеется, что после изготовления, требуется определённое время для просушивания продукции, после чего брикеты будут готовы к погрузке и транспортировке.

Процесс производства с применением экструдеров основывается не только на усилии сдавливания, но и на технологии пластификации материала. Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Представленный перечень промышленного оборудования не является крупногабаритным, и оно может быть установлено даже на небольших производственных площадях, но одним из основных требований является наличие трёхфазной сети 380В.

Технологический процесс производства угольных брикетов. Сырье и его обработка.

Разумеется, что для скрепления химического состава угольной пыли требуются определённые связующие составы. Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Производство брикетов для промышленных котлов

Так, при переработке некоторых видов угля и мелкого кокса задействуют цемент и жидкое стекло. Смесь цемента, мелассы и глины делает брикеты очень крепкими, но понижает зажигательную способность. Примерно такой же недостаток и у брикетов, в которые вводят вяжущую смесь из торфа, портландцемента, глины и извести. Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Один из способов получения угольных брикетов заключается в смешивании угольной пыли и раствора натриевой соли метилен-нафталин-сульфокислоты в соотношении 1% от массы шлама с последующим прессованием и сушкой с помощью углеводородсодержащего водостойкого покрытия. Последний этап технологии вызывает определённые сложности и является недостатком данной рецептуры. Произведенные брикеты задействуются для топки котлов и для коксования.

Производство брикетов без применения связующих веществ, основанное только на силе скрепляющего давления возможно, но, как правило, такие брикеты не будут обладать достаточной механической прочностью. Хотя известны технологии, при которых изготовление брикетов промышленного назначения может обходиться и без вяжущих составов. Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Хотя известны технологии, при которых изготовление брикетов промышленного назначения может обходиться и без вяжущих составов. Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Производство брикетов для бытового применения

Брикеты, почти в идеале отвечающие большинству требованиям, производят с использованием суспензии на основе хлебных остатков пищи и кормов, в состав которых входят растительные белки и полисахариды. В частности, мука и крахмал традиционно являются одними из самых популярных связующих веществ, применяемых для «бытового» брикетирования.

Брикеты при горении не являются токсичными, почему и применяются широко в быту – для топки бани, камина, приготовления шашлыков и даже для курения кальяна. К сожалению, именно из связующего элемента такого рода производство практически невозможно организовать в многотоннажном варианте.

Перспективным направлением в производстве брикетов может стать внедрение полимера на основе полиакриламида, химического аналога белка, который может стать универсальным связующим веществом.

Брикеты из угольной пыли вполне можно получить и в домашних условиях. При этом используются всё те же прессы или экструдеры, но их более компактные версии, которые можно установить где-нибудь в подсобном помещении и, которые, как правило, адаптированы для работы от центральной сети 220В. Так, к примеру, кальянный уголь можно изготовить с помощью селитры или каких-либо иных аналогичных связующих. При этом самым основным условием производства «домашних» брикетов остаётся категорический запрет на использование токсичных вяжущих компонентов

Заключение

Исходя из вышесказанного, можно констатировать, что брикетирование угольной пыли не слишком затратное, но достаточно выгодное производство. Материальные вложения в первичное сырьё (угольная пыль и большинство связующих веществ) не являются дорогостоящими в сравнении с полученной прибылью от реализации готовых угольных брикетов, популярность в использовании которых постоянно только увеличивается.

изготовление и технология брикетирования угля

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикетыОдним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей лентеСегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

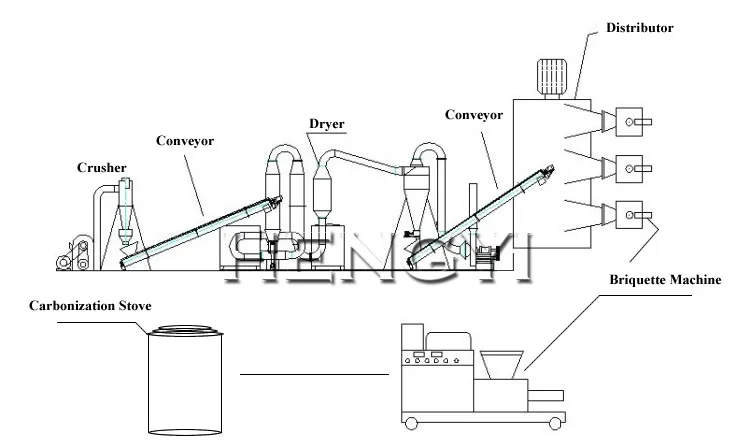

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угляБрикеты из каменного угля могут быть спрессованы двумя способами в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс. Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа.

После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов. - Экструзионная машина. В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Самый простой способ, который был хорошо знаком еще нашим прадедам:

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики).

Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки. - После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную.

Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше.

Вам понадобится:

Вам понадобится:- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Большое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны:

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

Видео по теме:

Еженедельная добыча угля по штатам

Щелкните штат, чтобы просмотреть данные по шахтам для этого штата

тыс. коротких тонн (2021 г.)

| Государственный | 2021 Годовой выпуск | 2020 Годовой объем производства | 2019 Годовой выпуск |

|---|---|---|---|

| Алабама | 9 444 | 12 151 | 14 124 |

| Аляска | 1 042 | 1 021 | 975 |

| Аризона | 0 | 0 | 3 843 |

| Арканзас | 0 | 0 | 0 |

| Колорадо | 11 875 | 10 035 | 12 868 |

| Иллинойс | 36 848 | 31 769 | 45 895 |

| Индиана | 19 470 | 19 942 | 31 559 |

| Канзас | 0 | 0 | 0 |

| Кентукки | 26 426 | 24 217 | 36 111 |

| Луизиана | 300 | 677 | 1 538 |

| Мэриленд | 1 263 | 1 154 | 1 471 |

| Миссисипи | 3 201 | 2 587 | 2 697 |

| Миссури | 44 | 159 | 189 |

| Монтана | 28 580 | 26 422 | 34 468 |

| Нью-Мексико | 9 265 | 10 249 | 14 536 |

| Северная Дакота | 26 513 | 26 438 | 26 997 |

| Огайо | 2 759 | 3 587 | 7 779 |

| Оклахома | 1 | 1 | 227 |

| Пенсильвания | 42 422 | 36 326 | 50 078 |

| Теннесси | 92 | 436 | |

| Техас | 17 250 | 19 682 | 23 307 |

| Юта | 12 434 | 13 163 | 14 405 |

| Вирджиния | 10 902 | 9 827 | 12 469 |

| Западная Вирджиния | 78 620 | 67 380 | 93 425 |

| Вайоминг | 238 773 | 218 556 | 276 912 |

Что убивает угольную промышленность США?

Одной из тем президентской кампании Дональда Трампа было возвращение рабочих мест в угольной промышленности на Среднем Западе. Став президентом, он удвоил свою ставку, пообещав «снять ограничения на американскую энергетику, включая сланцевую нефть, природный газ и красивый, чистый уголь». [1]

Став президентом, он удвоил свою ставку, пообещав «снять ограничения на американскую энергетику, включая сланцевую нефть, природный газ и красивый, чистый уголь». [1]

Многие республиканцы обвиняют экологические нормы, принятые при администрации Обамы, в упадке угольной промышленности страны. Республиканцы пообещали вернуть отрасль и ее рабочие места, в первую очередь путем нейтрализации этих правил. Одним из первых действий нового Конгресса была отмена обновленного Правила защиты водотоков, защищающего водотоки вблизи угольных шахт[2], чтобы избавить угольную промышленность от «обременительных» правил.

Политическое внимание к углю мотивируется парой простых фактов: добыча угля в Соединенных Штатах в последнее время снизилась после полувекового роста, а занятость в угольной промышленности сократилась за последние годы.

В данной аналитической записке рассматриваются аргументы, объясняющие эти отказы. И те, кто склонен возлагать большую часть — или всю — вину на экологические нормы, узнают, что на работе есть и другие, вероятно, более сильные факторы.

Состояние добычи угля в США

При взгляде на уголь в Соединенных Штатах в долгосрочной перспективе поражает постоянное увеличение добычи после Второй мировой войны.

На рис. 1 показана добыча угля в США с 1949 года, отделяющая запад (район к западу от реки Миссисипи) от востока (район к востоку от Миссисипи). Восток традиционно является родиной американского угля, в то время как Запад в первую очередь является родиной после 19-го века.70 поставщиков.[3]

Рисунок 1: Добыча угля в тоннах в год по годам для востока США, запада США и всего США (1949-2015 гг.).

Источник: Энергетическая информация. Восток и Запад разделены рекой Миссисипи.

Несмотря на то, что за последние 60 лет добыча угля увеличилась более чем вдвое[4], обратите внимание, что в 2009 году началось умеренное снижение добычи. Также обратите внимание, что угольный бум после Второй мировой войны не является равномерным по стране. Практически весь прирост добычи пришелся на Запад, а пик добычи на Востоке пришелся на 1990 и с тех пор медленно снижается.

Рисунок 2: Занятость в угледобывающей промышленности, в стране, на западе США и на востоке США (ЭПЗ: эквивалент полной занятости).

Источник: Управление энергетической информации. FTE рассчитывается на основе производительности (тонн, произведенных на человека в час), общего объема добычи угля в год и предполагаемых 1900 часов в год для эквивалента полного рабочего дня.

На рис. 2 показана занятость в угледобыче как на Востоке, так и на Западе. Несмотря на значительный рост добычи угля за последние полвека, занятость неуклонно снижалась, с несколькими бумами занятости, такими как первое десятилетие этого века и десятилетие 19-го века.70-е годы. Примечательно, что хотя большая часть угля поступает с Запада (Рисунок 1), подавляющее большинство рабочих мест находится на Востоке (Рисунок 2).

Что случилось?

Было предложено несколько объяснений недавнего сокращения производства угля и рабочих мест:

- Экологические нормы — главный подозреваемый для некоторых — убили уголь.

- Дерегулирование железных дорог в 1970-х годах позволило дешевому западному углю вытеснить более дорогой восточный уголь, что привело к значительному сокращению рабочих мест в трудоемкой восточной угольной промышленности.

- Революция фрекинга привела к снижению цен на природный газ, что сделало уголь менее конкурентоспособным в производстве электроэнергии.

- Рабочие места в угледобывающей промышленности сокращаются из-за того же роста производительности, который привел к сокращению рабочих мест в обрабатывающей промышленности по всей стране — рабочие могут производить больше угля в час, а это означает, что для поддержания стабильной добычи угля требуется меньше рабочих.

- Другие причины включают финансовые рынки, которые могут рассматривать будущее угля как рискованное (по целому ряду причин) и, следовательно, плохие инвестиции.

Так какая из этих причин является причиной недавнего снижения добычи угля? Смотрим поближе.

Экологические нормы?

Уголь в США в основном используется для производства электроэнергии, а основным экологическим законом, влияющим на сжигание угля для производства электроэнергии, является Закон о чистом воздухе 1970 года, подписанный Ричардом Никсоном. Закон наложил значительные ограничения на выбросы серы от новых угольных электростанций.

Закон наложил значительные ограничения на выбросы серы от новых угольных электростанций.

Назад в 19В 70-х природный газ был в дефиците, а нефть была дорогой. Но спрос на электроэнергию был высоким и рос, что вызвало бум строительства угольных электростанций, несмотря на Закон о чистом воздухе. Это можно увидеть на Рисунке 3, на котором показан возраст всех действующих угольных электростанций в 2015 году. Обратите внимание на значительный скачок увеличения мощности в 1970-х и 1980-х годах. Это расширение угольных мощностей привело к увеличению добычи угля по всей стране.

Рисунок 3. Существующие угольные установки по годам начала эксплуатации и выбытия в 2015 г. (чистая летняя мощность, ГВт)

Источник: EIA, «Сегодня в энергетике», 8 марта 2016 г.

Самым простым способом соблюдения норм выбросов серы 1970 года было сжигание угля с низким содержанием серы, что привело к резкому расширению добычи угля с низким содержанием серы. преимущественно в Вайоминге. Высокий спрос на уголь с низким содержанием серы угрожал производителям угля с высоким содержанием серы, прежде всего на Востоке (см. рис. 1).

Высокий спрос на уголь с низким содержанием серы угрожал производителям угля с высоким содержанием серы, прежде всего на Востоке (см. рис. 1).

Чтобы сохранить рабочие места в угледобывающей промышленности на Востоке, в 1977 г. в Закон о чистом воздухе были внесены поправки, согласно которым оборудование на всех новых угольных электростанциях должно физически удалять серу из дымовых труб после сжигания, что снижает привлекательность низкосернистых уголь (весь уголь становится «соответствующим углем»). Это уменьшило конкурентную угрозу для восточных рудников.

Другая особенность Закона о чистом воздухе 1970 года имела более тонкие и отсроченные последствия. То есть освобождение существующих (по состоянию на 1970 г.) электростанций от правил сокращения содержания серы. Эта «дедушка» была сделана по политическим причинам, чтобы облегчить принятие Закона. Но это также считалось справедливым и не имело долгосрочных последствий, поскольку ожидалось, что эти старые станции в любом случае выйдут из эксплуатации в конце их 40- или 50-летнего срока службы.

Но, как подчеркивают Ревес и Лиенке (2016)[5], это освобождение послужило стимулом для того, чтобы старые и грязные электростанции продолжали работать, а не выводились из эксплуатации, несмотря на более высокие эксплуатационные расходы старых станций. Для защиты здоровья и благополучия это потребовало от Агентства по охране окружающей среды наложения дополнительных ограничений на старые электростанции на протяжении многих лет, включая положения о кислотных дождях, введенные в 1919 году.90 при администрации Буша. Дополнительные правила были введены в действие во время следующих трех президентских администраций для решения проблем, вызванных тем, что старые станции работают намного позже предполагаемой даты их вывода из эксплуатации.

Теперь, спустя почти 50 лет после принятия Закона 1970 г., наконец началось закрытие старых электростанций. Как видно из рисунка 3, угольные электростанции, выведенные из эксплуатации в 2015 г., были довольно старыми (самая старая начала работу в 1944 г. , когда союзники высадились в Нормандии). На самом деле, как видно из рисунка, почти все выведенные из эксплуатации заводы начали работать более 40 лет назад. Это говорит о том, что снижение выработки электроэнергии за счет сжигания угля в значительной степени является результатом старения парка электростанций, которые вполне могли быть выведены из эксплуатации много лет назад, если бы в Законе о чистом воздухе не было положения о прародителях.

, когда союзники высадились в Нормандии). На самом деле, как видно из рисунка, почти все выведенные из эксплуатации заводы начали работать более 40 лет назад. Это говорит о том, что снижение выработки электроэнергии за счет сжигания угля в значительной степени является результатом старения парка электростанций, которые вполне могли быть выведены из эксплуатации много лет назад, если бы в Законе о чистом воздухе не было положения о прародителях.

Производительность?

Одной из причин расширения на Западе и стагнации на Востоке является производительность — инновации и другие меры, которые приводят к тому, что для производства той же продукции требуется меньше рабочих. Это та же самая история, которую мы слышали во многих отраслях за последние 50 лет: рост производительности привел к сокращению рабочих мест, даже в здоровых отраслях.

На рис. 4 показано, как за последние 60 лет изменилась производительность труда в угледобыче, снова разделенной на восточную и западную. В национальном масштабе наблюдается устойчивый рост производительности (с двумя небольшими спадами), при этом производительность на рабочий час в США увеличилась в пять раз. И большая часть этих достижений была на Западе.

В национальном масштабе наблюдается устойчивый рост производительности (с двумя небольшими спадами), при этом производительность на рабочий час в США увеличилась в пять раз. И большая часть этих достижений была на Западе.

Следует также отметить, что производительность на Востоке в настоящее время составляет около трех тонн угля на шахтера в час. На Западе он почти в шесть раз выше. Это еще одна причина того, что Запад забрал такую большую долю рынка угля у Востока, где сосредоточена занятость.

Дерегулирование железных дорог?

Как показано на рис. 4, в конце 1970-х шахтер на Западе мог добывать примерно в четыре раза больше угля, чем на Востоке, и цены отражали это преимущество в производительности. Но железнодорожные ставки были высокими, что ограничивало способность западного угля конкурировать с восточным углем, несмотря на низкие цены на шахте.

Рисунок 4. Производительность труда в угледобыче, 1949-2015 гг. дерегулирования, на 50 процентов (в реальном выражении) с 1980 по 2000 год.

, за счет восточного угля.

, за счет восточного угля.Как видно из Рисунка 1, с середины 1970-х годов началось значительное расширение добычи западного угля. Важно помнить, что происходили и другие вещи, например, рост цен на нефть. Но влияние более низких железнодорожных тарифов можно увидеть на рынке того, что в настоящее время является крупнейшей угольной шахтой — шахтой Норт-Антилопа-Нью-Рошель. Шахта находится в Вайоминге, и в 2014 году на ней было добыто около 10 процентов всего угля в США, и он доставлялся по всей стране даже в такие далекие места, как Флорида.

Рост цен на дешевый западный уголь стал одним из наиболее значительных факторов снижения цен на восточный уголь и связанных с ним рабочих мест.

Природный газ?

Мы обсудили инновации в добыче угля, которые привели к значительному увеличению производительности труда при добыче угля, что позволило значительно расширить рынок угля США (хотя и с меньшим количеством сотрудников).

Еще одной областью технологических изменений с различными последствиями для угля является революция в добыче нефти и газа за последнее десятилетие или около того — гидроразрыв пласта (ГРП) в сочетании с точным горизонтальным бурением и эксплуатацией нетрадиционных месторождений газа. [6] Эти нововведения коренным образом изменили поставки и цены на природный газ в США 9.0003

[6] Эти нововведения коренным образом изменили поставки и цены на природный газ в США 9.0003

В течение нескольких десятилетий до 2008 года цены на сырую нефть и природный газ в США очень тесно зависели друг от друга. Но в 2009 году произошло нечто необычное.

Цена на нефть начала восстанавливаться после Великой рецессии, а цена на газ продолжала падать. В апреле 2012 года нефть продавалась по 103 доллара за баррель, тогда как цена на газ составляла 11 долларов за баррель в энергетическом эквиваленте, а уголь поставлялся по средней цене 13 долларов за баррель в энергетическом эквиваленте.[7]

С тех пор цены колебались, но газ по-прежнему был в изобилии и был дешев. Это имело два последствия для угля. Во-первых, дешевый газ вытесняет уголь в существующих энергосистемах. Во-вторых, дешевый газ увеличивает стимулы для окончательного вывода из эксплуатации старых угольных электростанций 19-го века.40-х и 1950-х годов. На рис. 5 показано расширение использования природного газа в производстве электроэнергии параллельно с сокращением использования угля. На рисунке также показано расширение использования возобновляемых источников энергии, таких как ветер и солнечная энергия, также за счет угля.

На рисунке также показано расширение использования возобновляемых источников энергии, таких как ветер и солнечная энергия, также за счет угля.

Рисунок 5. Годовая доля производства электроэнергии в США в разбивке по источникам (1950–2016 гг.)

Источник: Управление энергетической информации

Выводы

Уголь сослужил стране хорошую службу. Это привело к резкому увеличению спроса на электроэнергию в 1950-х и 1960-х годов. Это было для нас, когда цены на нефть взлетели до небес в 1970-х годах.

Но ничто так не постоянно, как перемены. В 1970-х годах озабоченность по поводу загрязнения окружающей среды вышла на первый план, и уголь адаптировался — для многих это все еще была самая дешевая альтернатива. В 1980-х годах переход к дерегулированию железных дорог изменил конкурентный баланс на региональном уровне, поскольку западный уголь (с высокой производительностью труда) отобрал долю рынка у восточного угля (с более низкой производительностью труда).

В первом десятилетии нового тысячелетия повышение производительности — на этот раз в области природного газа — вызвало фундаментальный сдвиг, когда уголь перестал быть явно самым дешевым ископаемым топливом. В то же время солнечная и ветровая энергия значительно продвинулись в производстве электроэнергии, вновь создав конкурентную угрозу для угля. Повышение производительности по углю, газу и другим источникам энергии стало главной движущей силой перемен.

Это нарастание давления в конечном итоге привело к выводу из эксплуатации очень старых угольных электростанций, которые были построены до того, как родилось большинство американцев. По иронии судьбы, многие из этих выходов на пенсию, вероятно, произошли бы давно, если бы Закон о чистом воздухе не отдавал предпочтение старым угольным электростанциям.

В начале этого обзора мы задали два вопроса: Что случилось с угольной промышленностью? А что случилось с угольными рабочими местами? Угольная промышленность резко расширилась с 1950 до 2010 г. и несколько снизился за последние несколько лет по очень ясным и логичным причинам, изложенным здесь.

и несколько снизился за последние несколько лет по очень ясным и логичным причинам, изложенным здесь.

То, что случилось с угольными рабочими местами, еще проще. То же самое произошло на большей части территории страны: рост производительности привел к тому, что для производства той же продукции потребовалось меньше рабочих.

Дополнительная сила вредит угольной занятости — региональная конкуренция между Востоком и Западом. Трудоемкий Запад отобрал значительную долю рынка у трудоемкого Востока. В результате требуется гораздо меньше майнеров.

Некоторые меры были предложены для восстановления рабочих мест в угольной промышленности. Один из них заключается в снижении экологических норм как в отношении добычи угля, так и природного газа. Но подумайте об этом шаге — он, вероятно, ускорит падение добычи угля, поскольку природный газ все больше проникает на рынок.

Устранение регулирования может иметь много последствий. Ослабление регулирования железных дорог в 1970-х и 1980-х годах привело к сокращению рабочих мест в Восточной угледобывающей промышленности.

Из этого обсуждения ясно, что экологические нормы не убили уголь. Прогресс виноват.

[1] Речь Дональда Дж. Трампа на Консервативной конференции политических действий, 24 февраля 2017 г. Закон о контроле за горными работами и мелиорации (SMCRA). Закон о пересмотре Конгресса уполномочивает Конгресс голосованием отменять правила, которым не исполнилось 6 месяцев. Президент Трамп подписал закон об отмене правила защиты ручьев 17 февраля 2017 года.

[3] Запад в основном состоит из месторождений угля из Нью-Мексико и Аризоны, на севере до Монтаны и на востоке до Техаса. Восток в основном состоит из месторождений угля на Среднем Западе и в Аппалачах, от Огайо и Пенсильвании до Алабамы.

[4] Добыча угля как в физическом, так и в стоимостном выражении увеличилась более чем вдвое с 1949 по 2011 год. По данным EIA, цена на уголь на шахте составляла 36,14 доллара за тонну в 1949 году и 32,56 доллара в 2011 году в постоянных ценах 2005 года с поправкой на инфляцию.